Полов бортов вагонов большегрузного транспорта производство деревянных конструкций

Обновлено: 19.05.2024

Платформы

Платформы предназначены для перевозки длинномерных грузов, металлоконструкции, контейнеров, колесной и гусеничной техники, пакетированных грузов и некоторых сыпучих грузов, не требующих защиты от атмосферных осадков.

К универсальным платформам относятся четырехосные платформы с боковыми бортами, шарнирно связанными с рамой и способными откидываться вниз до вертикального положения при перевозке грузов, ширина которых больше ширины платформы, а также с торцевыми бортами, которые в открытом положении размешаются горизонтально на кронштейны концевых (лобовых) балок рамы платформы.

Высота торцевых бортов (400 мм) выбрана из такого расчета, чтобы при откинутых в горизонтальное положение бортов у двух сцепленных платформ и сжатых поглощающих аппаратах автосцепок обеспечивалось расстояние, достаточное для размещения человека между платформами. В горизонтальном положении торцевые борта сцепленных платформ образуют мостик для проезда самоходом при погрузке на платформы колесной и гусеничной техники. Борта кроме усилий от распора сыпучих грузов и восприятия действующих на платформу эксплуатационных нагрузок участия не принимают, поэтому платформа имеет мощную раму, способную нести на себе все виды эксплуатационных нагрузок. Основные технические характеристики платформ приведены в табл. 9.5.

Таблица 9.5

Технические характеристики универсальных платформ

Показатель

Модель

13-4012

13-401

13-491

База платформы, м

по осям сцепления автосцепок

по концевым балкам рамы

Максимальная внутри кузова

Высота от уровня головок рельсов, м:

Максимальная до уровня пола

Удельная площадь пола, м"/т

Осевая нагрузка, кН

Погонная нагрузка, кН/м

Конструкционная скорость, км/ч

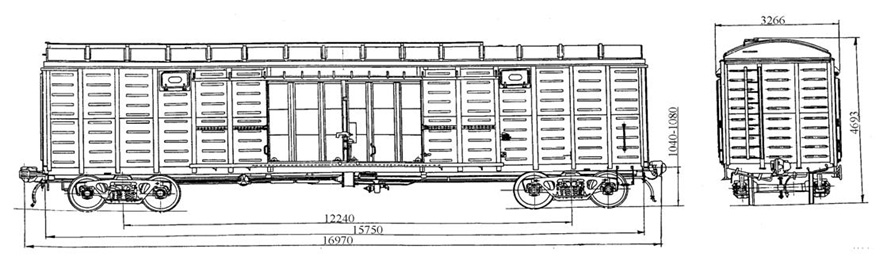

Универсальная платформа модели 13-4012 (рис. 9.17) постройки Днепродзержинского вагоностроительного завода (Украина) предназначена для эксплуатации на железных дорогах России и других стран СНГ, а так-же на западноевропейских железных дорогах шириной колеи 1435 мм.

Кузов платформы состоит из рамы 5 с комбинированным настилом пола металлический, толщиной 4 мм, шириной 1200 мм в средней части и деревянный из коротких досок толщиной 55 мм с армировкой по бокам П-образными и Г-образными гнутыми элементами; восьми боковых 1 (по четыре на сторону) и двух торцевых 6 бортов. Боковые борта шарнирно закреплены на боковых балках рамы, и каждый из них в закрытом положении удерживается тремя клиновыми запорами 2, а торцевые борта 6 - двумя клиновыми запорами 7. Для удержания торцевых бортов в горизонтальном положении и использования их при погрузке колесной техники своим ходом на концевых балках рамы, установлено по четыре опорных кронштейна 8. Для увязки груза внутри кузова предусмотрены скобы, а снаружи – увязочные кольца 3. При перевозке навальных грузов, загруженных выше бортов, на боковых балках рамы приварены скобы 4 для установки деревянных стоек.

Боковые борта платформы высотой 500 мм и длиной 3322 мм выполнены из специально гнутого профиля толщиной 3 мм с широкими продольными гофрами и отбортовками для обеспечения необходимой жесткости.

Торцевые борта высотой 400 мм выполнены из холодногнутого листа толщиной 4 мм с продольным гофром и запираются клиновыми запорами конструкции, аналогичной запорам боковых бортов. Высота торцевых бортов выбрана из условия безопасного размещение человека между сцепленными вагонами при откинутых бортах и полностью сжатых поглощающих аппаратах автосцепок. Торцевые борта по концам соединяются с продольными при помощи запоров закидной конструкции.

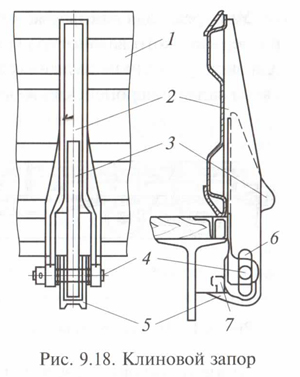

Каждый борт фиксируется в закрытом положении тремя клиновыми запорами (рис. 9.18), которые состоят из петли 2, привариваемой к борту 1, клина 3 с продольным пазом 6, валика 4 и литой державки 5 с упором 7, привариваемой к боковой балке рамы. Когда борт закрыт, клин находится в нижнем опушенном положении за счет продольного паза 6. В таком положении за нижнюю часть клин 3 удерживается

упором 7 литой державки 5, препятствуя повороту борта в сторону его открывания. Чтобы открыть борт, необходимо ударить снизу по выступу клина 3 и поднять нижнюю его часть выше упора 7, после чего повороту клина и открыванию борта ничего не будет препятствовать.

Универсальная платформа модели 13-401 отличается от модели 13-4012 конструкцией рамы и настилом пола. Хребтовая балка состоит из двух двутавров № 60В (а не из двух двутавров № 70), пол полностью сделан из досок толщиной 55 мм и не покрыт металлическим листом в средней части. Все вспомогательные продольные и поперечные балки одинаковой высоты по длине изготовлены из двутавра № 10, а раскосы консольной части рамы — из двутавра № 12.

Универсальная платформа модели 13-491 с улучшенными характеристиками (табл. 9.5) имеет коэффициент использования грузоподъемности 0,8 вместо 0,55 у платформ предшествующих поколений. Достигнуто это увеличением ее длины на 5 м и погрузочной площади пола на 40 %.

От модели 13-4012 платформа отличается своей длиной и конструкцией рамы. У нее 14 (по 7 на каждую сторону) боковых бортов и значительно мощнее хребтовая балка.

Анализ технико-экономических показателей и конструкций универсальных платформ показывает, что их грузоподъемность в течение последних лет постройки увеличилась с 62 до 71 т, а линейные размеры и погрузочная площадь пола при этом остались практически неизменными. В результате этого уменьшилась удельная площадь пола, приходящаяся на тонну грузоподъемности платформы, упала средняя статическая нагрузка платформы и снизилась эффективность платформ в эксплуатации. Платформы совершенствуются в основном путем повышения грузоподъемности, прочности и надежности конструкций.

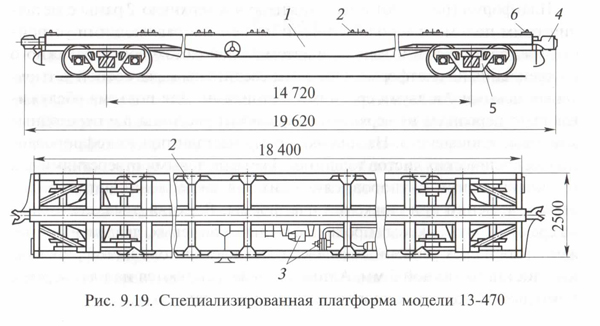

Специализированная платформа модели 13-470 предназначена для перевозки большегрузных контейнеров (рис. 9.19).

Данная платформа строится на Абаканском производственном объединении вагоностроения с 1991 г. Конструкция платформы допускает ее обращение как по всей сети железных дорог СНГ, так и по железным дорогам зарубежных стран колеи 1435 мм и соответствует габариту 0-ВМ. На платформе может быть размешено шесть контейнеров типа 1Д массой брутто 10т, либо три контейнера типа 1С массой брутто 20 т, либо два разнотипных контейнера — один контейнер типа 1А массой брутто 30 т и один типа 1С.

В конструктивном отношении специализированная платформа для перевозки большегрузных контейнеров отличается от универсальной тем, что она не имеет настила пола и бортов, но снабжена элементами для крепления контейнеров. Она состоит из рамы 1, ходовых частей 5, автосцепного оборудования 4 и тормоза 3, поворотными упорами 2.

Платформа (рис. 9.19) имеет грузоподъемность 60 т, массу тары 22 т, площадь грузовой рамы 46 м 2 , базу 14,72 м, длину по осям сцепления автосцепок 19,62, ширину 2,5 м, коэффициент тары 0,36, осевую нагрузку 200 кН, погонную нагрузку 41,8 кН/м, конструктивную скорость 140 км/ч. Не имеет деревянного полового настила и бортов, но снабжена десятью упорами 2, поворачивающимися поперек платформы на 180°, и четырьмя угловыми неподвижными упорами 6, которые удерживают контейнеры за нижние угловые фитинги от продольных и поперечных смещений. При погрузке контейнеров используются только те упоры, которые расположены друг от друга на расстоянии, соответствующем длине перевозимого контейнера, а остальные поворотные упоры приводятся в нерабочее положение. Поворотные упоры укреплены на поворачивающихся панелях попарно на расстоянии 280 мм друг от друга, фиксируются планкой.

С целью повышения эффективности эксплуатации платформ для перевозки контейнеров на базе платформы модели 13-470 создана платформа модели 13-9004 грузоподъемностью 65 т с половым настилом и торцевыми бортами с целью использования ее также и для перевозки колесно-гусеничной техники и других грузов. Комбинированный пол: в средней части металлический, 500 мм, изготовлен из рифленых листов толщиной 4 мм, а боковые части — из досок толщиной 55 мм. Для поддержания настила пола предусмотрены дополнительные продольные балки из швеллера № 10. Торцевые борта и их клиновые запоры типовые (как у универсальных платформ модели 13-4012).

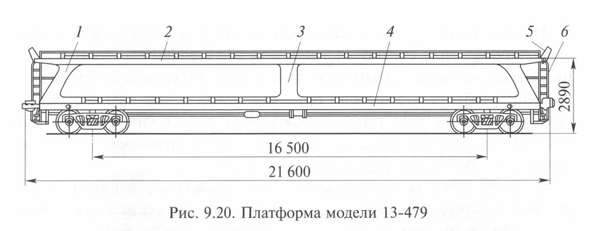

Для перевозки автомобилей применяются двухъярусные платформы модели 13-479. Платформа имеет грузоподъемность 20 т, массу тары 26 т, общую площадь пола 130 м 2 , базу 16,5 м, длину по осям сцепления автосцепок 21,66 м, ширину 3,25 м, высоту от головок рельсов 3,22 м, коэффициент тары 1,3, осевую нагрузку 113 кН, погонную нагрузку 21,2 кН/м, конструктивную скорость движения 120 км/ч. Платформа вписывается в габарит 1-Т.

Платформа (рис. 9.20) имеет нижнюю 4 и верхнюю 2 рамы с металлическим полом с расположенными на нем направляющими устройствами для погрузки и выгрузки автомобилей самоходом и надежного их крепления на платформе. Обе рамы соединены между собой четырьмя концевыми 1 и двумя средними 3 стойками. Для подъема обслуживающего персонала на верхнюю раму служит лестница 6 и переходные концевые площадки 5. На нижнюю раму настлан пол из гофрированных металлических листов толщиной 3 мм с щелевыми отверстиями для установки колесных упоров, служащих для закрепления автомобилей от перемещений при движении платформы. Верхняя рама, состоящая из средней, двух боковых продольных, двух концевых, двадцати промежуточных и трех усиленных балок, имеет настил пола из гофрированных листов толщиной 3 мм. Автомобили закрепляются на платформе с помощью 68 колесных упоров стационарного типа.

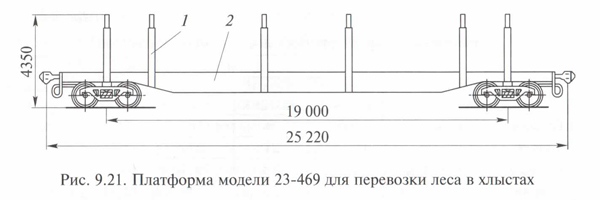

Для перевозки леса в хлыстах применяются платформы модели 23-469 (рис. 9.21). Платформа имеет грузоподъемность 59 т, массу тары 29,2 т, длину по раме 24 м.

Она имеет мощную раму 2 с двенадцатью неподвижными металлическими стойками 1 и металлическим гофрированным полом. В стойки входят Г-образные кронштейны с механизмом поворота.

Вагоны промышленного железнодорожного транспорта - Назначение и конструкции полувагонов

Полувагон — наиболее универсальный тип вагона. Он предназначен для перевозки угля, руды, щебня, леса, металлопроката, а также других сыпучих (не пылевидных) и штучных грузов, не требующих защиты от атмосферных осадков. Полувагоны характеризуются самой высокой степенью использования на магистральном и промышленном транспорте. Перевозки таких грузов, как уголь и руда от мест добычи к потребителям осуществляются только полувагонами.

Как известно, четкая и ритмичная работа ключевых отраслей экономики страны во многом зависит от своевременной доставки на предприятия угля и руды. Ежесуточная производительность полувагонов более чем в два раза превышает производительность других типов вагонов. Полувагоны обеспечивают около 70% объема перевозок, осуществляемых железнодорожным транспортом.

Рис. 7.11. Четырехосный цельнометаллический полувагон грузоподъемностью 63 т с объемом кузова 72,5 м3.

Рис. 7.12. Рама четырехосного цельнометаллического полувагона.

Универсальный полувагон имеет открытый сверху кузов (нет крыши), благодаря чему можно механизировать погрузочные работы с помощью экскаваторов, кранов, конвейеров и других погрузочных устройств.

Выгрузка сыпучих грузов механизированным способом осуществляется на вагоноопрокидывателях. Полувагоны разделяются по осности на четырех-, шести- и восьмиосные.

Четырехосный цельнометаллический полувагон (рис. 7. 11) грузоподъемностью 63 т с объемом кузова 72,5 м3 выпускается серийно Крюковским вагоностроительным заводом с 1969 г.

Рис. 7.13. Боковая стена четырехосного цельнометаллического полувагона.

Рама полувагона (рис. 7. 12) представляет собой цельносварную конструкцию, состоящую из хребтовой 4, концевых 5, шкворневых 3, промежуточных 2 и средних 1 балок. Хребтовая балка является основным несущим элементом рамы и образована двумя балками зетового профиля № 31 и балкой двутаврового профиля № 19. К вертикальным стенкам зетов (расстояние между ними равно 350 mm) по концам их приклепаны передние и задние упоры автосцепного устройства. Концевая балка сварена из штампованного углового профиля и нижнего листа, имеющих толщину 7 мм. Шкворневая балка коробчатого сечения изготавливается из двух вертикальных, верхнего и нижнего горизонтальных листов толщиной соответственно 8, 10 и 12 мм. В зоне пересечения хребтовой и шкворневых балок устанавливаются усиливающие подпятники, а к нижним листам шкворневых балок приклепаны пятники диаметром 300 мм и приварены скользуны. Промежуточные и средние балки сварены каждая в виде двутавра из вертикального, верхнего и нижнего листов, имеющих толщину соответственно 7, 8 и 12 мм. Все поперечные балки выполнены с переменным по длине сечением.

Кузов полувагона цельнометаллический, сварной конструкции, состоит из двух боковых стен и двух торцовых дверей со створками (см. рис. 7. 11), открывающимися внутрь вагона. Боковая стена (рис. 7. 13) включает в себя верхний 5 и нижний 9 обвязочные пояса, две угловые 1 и 8, две шкворневые 2 и четыре промежуточные 3 стойки, а также верхний 4 и нижний 6 листы обшивки. К листам обшивки снаружи приклепаны ступеньки-лестницы 7.

Рис. 7.14. Четырехосный цельнометаллический полувагон грузоподъемностью 63 т с объемом кузова 73 м3.

Внутренние поверхности боковых стен оборудуются увязочными устройствами для закрепления перевозимых грузов, а также скобами для установки лесных стоек.

Верхний обвязочный пояс выполнен из гнутого профиля толщиной 6 мм, нижний — из прокатного уголка (160Х X100X9 мм), шкворневые и промежуточные стойки — из омегообразного специального проката. Расстояния между стойками равны расстояниям между соответствующими поперечными балками рамы полувагона.

Верхний лист обшивки толщиной 4 мм имеет два сплошных по длине гофра, нижний лист толщиной 5 мм имеет один гофр. Гофры листов обращены выпуклостью внутрь кузова. В последнее время Крюковский вагоностроительный завод выпускает цельнометаллические полувагоны (рис. 7. 14), верхний лист обшивки которых имеет прерывистые по длине гофры с выпуклостью наружу вагона. Нижний лист обшивки не гофрирован. Объем кузова такого полувагона 73 м3.

Каждая створка торцовой двери состоит из каркаса и обшивки в виде гофрированного листа толщиной 4 мм. В закрытом положении двери фиксируются верхним клиновым и нижним запорами.

Пол кузова полувагона образуют 14 крышек разгрузочных люков. Крышка люка (рис. 7.15) представляет собой шестигофровый лист 6 толщиной 5 мм, подкрепленный двумя боковыми 5, передней 1, надпетельной 4 и средней 2 балочками в виде гнутых или штампованных профилей. К листу и надпетельной балке приклепаны три петли 3. С помощью петель и валиков крышки люков шарнирно соединяются с державками (ушками) двутавра хребтовой балки. Державки крепятся к вертикальной стенке двутавра с помощью заклепок. В передней части крышки приклепаны два литых запорных кронштейна 7, которые с помощью типового запорного устройства удерживают крышку в закрытом (горизонтальном) положении.

Типовое запорное устройство (рис. 7.16) крышки люка состоит из запора-закидки 3, скобы 1 и запорного сектора 2. Скоба болтами прикреплена к нижнему обвязочному поясу боковой стены кузова. Закидка и сектор насажены шарнирно на болты скобы. В нижней части закидки имеются два выступа (зуба), которыми она при закрывании крышки последовательно зацепляется за запорный кронштейн. Верхний выступ служит для плотного прижатия крышки к нижнему обвязочному поясу, хребтовой и двум поперечным балкам рамы. Стабильное прижатие закидки к запорному кронштейну крышки обеспечивается запорным сектором. Естественно, что каждая крышка люка имеет два запорных устройства. В опущенном состоянии (при разгрузке вагона) крышки люков опираются на приваренные к поперечным балкам рамы специальные опоры и образуют угол к горизонтали в средней части 31°, а над тележками 23°30/. Крышки оборудованы торсионными устройствами для облегчения их подъема при закрывании. Один конец торсиона опирается на раму полувагона, а другой закрепляется на крышке люка. При открывании крышки торсион закручивается (в пределах упругих деформаций) и стремится возвратить крышку в закрытое положение. Жесткость торсиона обеспечивает подъем крышки и установку запорного кронштейна ее на нижний выступ закидки усилием не более 250 Н.

Рис. 7.15. Крышка разгрузочного люка полувагона.

Рис. 7.16. Запорное устройство крышки люка полувагона.

Крышки разгрузочных люков четырех-, шести- и восьмиосных полувагонов взаимозаменяемы. Иными словами, этот элемент конструкции полувагона унифицирован.

Рис. 7.17. Четырехосный полувагон с деревянной обшивкой кузова.

Четырехосные цельнометаллические полувагоны грузоподъемностью 63 т с объемом кузова 73 м3 серийно строятся также Уральским вагоностроительным заводом. Эти полувагоны по сравнению с полувагонами Крюковского завода имеют только отдельные непринципиальные отличия в конструкции кузова, связанные с различной технологией производства: сварка кузова и крышек люков точечная, обшивка боковых стен в виде отдельных корытообразных выштамповок (панелей) на Уральском вагоностроительном заводе; сварка кузова и крышек люков дуговая, обшивка с продольными гофрами на Крюковском заводе.

Четырехосный полувагон грузоподъемностью 63 т с объемом кузова 70,5 м3 (рис. 7. 17) серийно выпускал Уральский вагоностроительный завод с 1961 г. От цельнометаллического полувагона этот полувагон отличается кузовом раскосно-стоечной конструкции с деревянной обшивкой боковых и торцовых стен. Доски обшивки толщиной 40 мм крепятся к металлическому каркасу кузова с помощью болтов. Между собой доски соединяют в шпунт и гребень. При разгрузке крышки люков образуют угол в средней части 40° и над тележками 32°.

В эксплуатации находятся также четырехосные полувагоны старой постройки с деревянной обшивкой. Грузоподъемность их 60—62 т, объем кузова 65—66 м3. По прочностным показателям эти вагоны не удовлетворяют требованиям эксплуатации при полном использовании их грузоподъемности. В частности, низка эксплуатационная надежность деревянной обшивки кузова. В связи с этим при заводском ремонте деревянная обшивка заменяется металлической. При этом к каркасу боковых и торцовых стен привариваются гладкие листы металлической обшивки (рис. 7. 18). При ремонте в депо полувагоны старого типа переоборудуются под перевозки контейнеров.

Рис. 7.19. Четырехосный полувагон, переоборудованный под перевозки контейнеров.

Рис. 7.18. Модернизированный четырехосный полувагон с гладкой металлической обшивкой.

С полувагона удаляются (рис. 7. 19) створки торцовых дверей; угловые стойки связываются горизонтальной балочкой, подкрепленной двумя вертикальными стойками; деревянная обшивка боковых стен, за исключением отдельных зон, снимается.

Восьмиосный полувагон выгодно отличается от четырехосного увеличенной (в пределах нормы) нагрузкой на метр пути, что позволяет при одной и той же длине станционных путей формировать из восьмиосных полувагонов более тяжелые поезда. Так, например, масса поезда длиной 1050 м, сформированного из восьмиосных полувагонов, составляет 8200 т, а из четырехосных полувагонов — 6000 т. Как известно, повышение весовых норм поездов — одно из наиболее экономичных мероприятий по увеличению провозной способности железных дорог. Первые опытные образцы восьмиосного полувагона построены в 1961 г., а затем выпускались опытно-промышленные партии.

Восьмиосный полувагон конструкции Уральского вагоностроительного завода характеризуется грузоподъемностью 125 т и объемом кузова 140,3 м3.

Рама полувагона включает в себя хребтовую балку (такого же сечения, как у четырехосного полувагона); две шкворневые балки замкнутого сечения (из двух вертикальных листов толщиной 6 мм, верхнего толщиной 8 мм и нижнего толщиной 10 мм горизонтальных листов); две концевые балки замкнутого сечения, сваренные из гнутого уголка, вертикального и горизонтального листов; восемь промежуточных балок (из вертикального листа и горизонтального пояса). Для опоры на тележки рама имеет два стальных литых пятника диаметром 450 мм.

Кузов полувагона состоит из двух боковых стен, двух торцовых дверей и пола, образованного 22 крышками разгрузочных люков. Боковая стена (рис. 7.20) имеет верхнюю обвязку 2, усиленную между стойками накладками 4, нижнюю обвязку 6, две угловые стойки 1, десять промежуточных стоек 3 и металлическую обшивку 5. Верхняя обвязка изготовлена из гнутого профиля, нижняя — из прокатного уголка (160X100X9 мм). Угловая стойка (см. разрез А—А) замкнутого сечения образована двумя штампованными элементами с толщиной стенок 4 мм. Промежуточная стойка (см. разрез Б—Б) состоит из двух штампованных профилей: наружного с сечением толщиной 7 мм и высотой 100 мм и внутреннего с сечением толщиной 6 мм и высотой 70 мм. Металлическая обшивка толщиной 5 мм выполнена в виде корытообразных выштамповок, с помощью сварки присоединенных к верхней и нижней обвязкам и стойкам стены. Выштамповки увеличивают жесткость боковой стены.

У восьмиосных полувагонов конструкции Крюковского вагоностроительного завода (грузоподъемность 125 т, объем кузова 138,5 м3) обшивка состоит из двух частей: верхний лист толщиной 4 мм с двумя продольными гофрами и нижний лист толщиной 5 мм с одним продольным гофром. Торцовая дверь восьмиосного полувагона (см. вид В) состоит из двух створок, которые шарнирно подвешены к угловым стойкам боковой стены и оборудованы верхним и нижним запорами. Обшивкой каркаса створки служит металлический гофрированный лист толщиной 5 мм.

Крышки разгрузочных люков полувагона в открытом положении образуют угол 40° в средней части и 27° над тележками.

Несущие элементы кузовов и рам четырех- и восьмиосных современных полувагонов изготавливаются из низколегированной стали марки 09Г2Д.

Цельнометаллические шестиосные полувагоны грузоподъемностью 93 — 94 т с объемом кузова 104—106 м3 строились в период 1955—1962 гг.

Рама шестиосного полувагона сварной конструкции. Она включает в себя те же элементы, что и рама четырехосного полувагона, но имеет пять промежуточных поперечных балок, что при увеличенной длине рамы обеспечивает ей достаточную жесткость.

Рис. 7.22. Четырехосная универсальная платформа.

Рис. 7.23. Рама четырехосной платформы.

Четырехосная универсальная платформа грузоподъемностью 63 т (рис. 7. 22) серийно выпускается Днепродзержинским вагоностроительным заводом с 1967 г.

Рама платформы (рис. 7.23) по устройству отличается от рам других грузовых вагонов наличием основных продольных балок (две боковые 1 и хребтовая 4), имеющих переменную по длине высоту сечений. Наибольшая высота этих балок посередине, где возникают максимальные усилия. Боковые балки изготавливаются из двутавра № 60 (600X190X11,1X17,8 мм).

Хребтовую балку образуют два двутавра № 60, соединенных между собой ребрами жесткости. Помимо названных несущих продольных балок в состав рамы входят четыре дополнительные продольные балки 8 двутаврового сечения (100X55X4,5X7,2 мм). Последние предусмотрены с целью увеличения числа опор для досок пола и крепления тормозного оборудования. К числу поперечных балок рамы относятся две концевые 5, две шкворневые 6, две основные поперечные 7 и четыре вспомогательные поперечные 3. Шкворневые балки коробчатого сечения сварены из двух горизонтальных листов толщиной 10 мм и двух вертикальных толщиной 8 мм. Вспомогательные поперечные балки имеют такое же двутавровое сечение, как и дополнительные продольные.

По концам рамы на участке между концевыми и шкворлевыми балками имеются раскосы двутаврового сечения 120X74X5 мм. Они предусмотрены для передачи продольных усилий на боковые балки рамы с целью частичной разгрузки хребтовой балки. На боковых балках установлены скобы лесных стоек и державки 2 петель боковых бортов.

Кузов платформы образуют деревянный настил пола и металлические боковые и торцовые откидные борта. Пол настилается поперек рамы из досок толщиной 55 мм. Концы досок армируются металлическим уголком, предохраняющим их от разрушения. Доски крепятся болтами через уголок к боковым и концевым балкам рамы, а в средней части — болтами и специальными скобами к полкам двутавров хребтовой балки. Борта шарнирно соединены с рамой платформы.

Боковой борт высотой 500 мм для облегчения его подъема разделен на четыре секции. Каждая из них (рис. 7. 24) состоит из двух крайних стоек-петель 4, одной средней петли 2 и холодногнутого профиля 1 толщиной 3 мм с широким продольным гофром (см. разрезы А—А и Б—Б). Такая конструкция обладает необходимой жесткостью. Петли (см. разрез В—В) имеют П-образное сечение и отштампованы из листа толщиной 8 мм. В нижней части петли имеется отверстие. Через отверстия петли и державки, размещенной на боковой балке рамы, проходит валик. На него в средней части насажен клиновый запор, входящий в зев петли. Запор имеет продолговатый вырез, благодаря чему он может подниматься или опускаться.

Рис. 7.24. Секция продольного металлического борта платформы.

Торцовые борта высотой 400 мм также удерживаются в закрытом положении с помощью клиновых запоров. При открывании продольные борта откидываются вниз. В этом случае борт упирается в раму хвостовиком клинового запора. Открытые торцовые борта укладываются горизонтально на специальные кронштейны концевых балок. При этом обеспечивается загрузка платформы вдоль состава с переходом колесной техники от одной платформы к другой (допускается давление на колесо до 98,1 кН).

Рис. 7.25. Специальная платформа для перевозки контейнеров.

Конструкция платформы позволяет перевозить грузы как при поднятых, так и при откинутых вниз продольных бортах, что важно при перевозках негабаритных грузов. Для увязки перевозимых грузов на боковых бортах имеются увязочные кольца 3 (см рис. 7.24). Места размещения автосцепных устройств, пятников и скользунов на раме платформы там же, где и у рам четырехосных крытых вагонов и полувагонов.

С 1952 г. строились цельнометаллические четырехосные платформы грузоподъемностью 60 т. Затем грузоподъемность была повышена до 62 т. Боковые и хребтовая балки рамы таких платформ изготавливались из двутавра № 55, а борта — из штампованных металлических листов толщиной 3 мм. Запорные устройства бортов в виде закидок-подкосов ненадежны в работе (в эксплуатации возникали случаи самопроизвольного открывания бортов). В целом конструкции платформ грузоподъемностью 60—62 т менее прочны по сравнению с платформами грузоподъемностью 63 т.

Кроме платформ с металлическими бортами в эксплуатации имеются четырехосные платформы с деревянными бортами грузоподъемностью 60 т. Они. строились до 1952 г.

В девятой и десятой пятилетках существенно увеличились перевозки грузов в большегрузных контейнерах как железнодорожным транспортом, так и с участием нескольких видов транспорта. Для снижения себестоимости таких контейнерных перевозок в 1970 г. была разработана конструкция специальной платформы.

Четырехосная специальная платформа (рис. 7. 25) грузоподъемностью 60 т предназначена для транспортировки типовых большегрузных контейнеров массой брутто 10, 20 и 30 т. Отличие специальной платформы от универсальной заключается в том, что она выполнена без полового настила и бортов и оборудована специальными устройствами для крепления контейнеров.

Рис. 7.25. Специальная платформа для перевозки контейнеров.

Рама платформы длиной 18 400 мм состоит из хребтовой балки (два двутавра № 60, сверху по всей длине перекрытые листом 400X12 мм, а снизу посередине на длине 7 м усиленные полосами 150X14 мм), двух продольных боковых балок (двутавр № 60), двух концевых (штамповка уголкового сечения из листа толщиной 10 мм и верхний лист толщиной 12 мм), двух шкворневых (два вертикальных листа толщиной 10 мм, верхний и нижний листы сечением 480X12 мм), трех средних поперечных (два вертикальных листа толщиной 10 мм, нижний лист сечением 250X12 мм и верхний — габаритных грузов. Для увязки перевозимых грузов на боковых бортах имеются увязочные кольца 3 (см рис. 7.24). Места размещения автосцепных устройств, пятников и скользунов на раме платформы там же, где и у рам четырехосных крытых вагонов и полувагонов.

С 1952 г. строились цельнометаллические четырехосные платформы грузоподъемностью 60 т. Затем грузоподъемность была повышена до 62 т. Боковые и хребтовая балки рамы таких платформ изготавливались из двутавра № 55, а борта — из штампованных металлических листов толщиной 3 мм. Запорные устройства бортов в виде закидок-подкосов ненадежны в работе (в эксплуатации возникали случаи самопроизвольного открывания бортов). В целом конструкции платформ грузоподъемностью 60—62 т менее прочны по сравнению с платформами грузоподъемностью 63 т.

Кроме платформ с металлическими бортами в эксплуатации имеются четырехосные платформы с деревянными бортами грузоподъемностью 60 т. Они. строились до 1952 г.

В девятой и десятой пятилетках существенно увеличились перевозки грузов в большегрузных контейнерах как железнодорожным транспортом, так и с участием нескольких видов транспорта. Для снижения себестоимости таких контейнерных перевозок в 1970 г. была разработана конструкция специальной платформы.

Четырехосная специальная платформа (рис. 7. 25) грузоподъемностью 60 т предназначена для транспортировки типовых большегрузных контейнеров массой брутто 10, 20 и 30 т. Отличие специальной платформы от универсальной заключается в том, что она выполнена без полового настила и бортов и оборудована специальными устройствами для крепления контейнеров.

Рама платформы длиной 18 400 мм состоит из хребтовой балки (два двутавра № 60, сверху по всей длине перекрытые листом 400X12 мм, а снизу посередине на длине 7 м усиленные полосами 150X14 мм), двух продольных боковых балок (двутавр № 60), двух концевых (штамповка уголкового сечения из листа толщиной 10 мм и верхний лист толщиной 12 мм), двух шкворневых (два вертикальных листа толщиной 10 мм, верхний и нижний листы сечением 480X12 мм), трех средних поперечных (два вертикальных листа толщиной 10 мм, нижний лист сечением 250X12 мм и верхний —180X12 мм) и двух поперечных балок сложной конфигурации, расположенных над внутренними колесами тележек.

Рис. 7.26. Специальная двухъярусная платформа для перевозки легковых автомобилей.

По концам рамы на участках между концевыми и шкворневыми балками предусмотрены раскосы из двутавров № 10. Чтобы не возникали продольные и боковые перемещения контейнеров, рама платформы оборудована четырьмя неподвижными угловыми упорами на концевых балках и десятью поворотными упорами. Последние шарнирно закреплены по концам поперечных балок в местах их соединения с боковыми балками рамы. В рабочем положении поворотный упор находится на боковой балке. При этом расстояние между центрами двух фиксаторов, приваренных к упору, равно расстоянию между центрами отверстий в угловых фитингах контейнеров. Таким образом, крепление контейнера обеспечивается посредством прочной связи фиксаторов подвижных упоров с угловыми фитингами контейнеров (фиксатор входит в отверстие фитинга). В нерабочее положение подвижный упор устанавливается поворотом его на 180°. В этом случае он располагается на поперечной балке ниже плоскости рамы. Различные сочетания при загрузке платформы контейнерами массой брутто 10, 20 и 30 т образуют следующие восемь

схем загружения: I — 20+30; II — 20+20+20; III — 30+10+10; IV — 10+30+10; V — 10+20+10+20; VI — 10+20+20+10; VII — 20+20+10 + + 10; VIII — 10+10+10+10+10+10.

В условиях массового производства легковые автомобили перевозить экономически целесообразно специализированным подвижным составом. В связи с этим в 1968 — 1969 гг. Днепродзержинским вагоностроительным заводом разработана и испытана специальная платформа для перевозки легковых автомобилей.

Специальная четырехосная двухъярусная платформа цельнометаллической сварной конструкции (рис. 7. 26) состоит из нижней и верхней рам, соединенных между собой четырьмя концевыми наклонными и двумя средними стойками при помощи косынок, образующих плавный переход от горизонтальных элементов к вертикальным. Такое конструктивное оформление обеспечивает необходимую прочность и создает законченную форму с точки зрения технической эстетики.

Настил пола кузова вагона-думпкара

Изобретение относится к железнодорожному транспорту, а конкретнее к конструкции кузова вагона-думпкара, и может быть использовано на горно-обогатительных комбинатах для перевозки отходов производства, имеющих высокую температуру нагрева. Настил пола кузова вагона-думпкара содержит установленное на раме из продольных (1) и поперечных (2) балок основание (4) настила пола, на котором расположена амортизирующая прослойка (5), выполненная из дерева, и верхний предохранительный лист (3). Между верхним предохранительным листом (3) и деревянной амортизирующей прослойкой (5) установлена металлическая решетка (6). Изобретение продлевает безремонтный период эксплуатации настила пола кузова вагона-думпкара. 1 ил.

Изобретение относится к железнодорожному транспорту, а конкретнее к конструкции кузова вагона-думпкара, и может быть использовано на горно-обогатительных комбинатах для перевозки отходов производства, имеющих высокую температуру нагрева (200-300°С).

Известен настил пола кузова вагона-самосвала (RU 96108086 А, МПК B61D 9/06, опубл. 10.07.1998 г.), содержащий установленные на раме основание настила пола и предохранительный лист, между которыми расположена амортизирующая прослойка, выполненная из деревянных досок, плотно прижатых одна к другой. Амортизирующая прослойка снабжена дополнительными упругими элементами, которыми обернуты с трех сторон деревянные доски.

К недостаткам описанной конструкции настила пола вагона-самосвала можно отнести то, что при перевозке горячих отходов на горно-обогатительных комбинатах такой настил пола не выдерживает высокой температуры нагретого груза (300-400°С) и через короткий срок эксплуатации нагрев деревянной амортизирующей прослойки приводит к ее медленному тлению и разрушению. В результате разрушения деревянной амортизирующей прослойки она перестает выполнять свою функцию амортизации груза, особенно это сильно сказывается в процессе загрузки вагона крупными кусками груза, которые нарушают особенно сильно целостность ослабленной амортизирующей прослойки, что приводит также к постепенному увеличению динамической нагрузки на продольные и поперечные элементы верхней рамы, уменьшая срок ее межремонтной эксплуатации.

Изобретение решает задачу продления безремонтного периода эксплуатации настила пола вагона-думпкара, используемого для перевозки тяжелых грузов, имеющих высокую температуру нагрева (до 300°С), за счет уменьшения нагрева деревянной амортизирующей прослойки настила пола и повышения его ударной прочности.

Для получения необходимого технического результата в настиле пола кузова вагона-думпкара, содержащем установленное на раме из продольных и поперечных балок основание настила пола, на котором расположена амортизирующая прослойка, выполненная из дерева, и верхний предохранительный лист, предлагается между верхним предохранительным листом и деревянной амортизирующей прослойкой установить металлическую решетку.

На прилагаемом к описанию чертеже изображена предлагаемая конструкция настила пола кузова вагона-думпкара в сечении. На чертеже приняты следующие обозначения:

1 - продольная балка;

2 - поперечная балка;

3 - верхний предохранительный лист;

5 - амортизирующая деревянная прослойка;

6 - металлическая решетка.

В предлагаемом изобретении для устранения нагрева и тления амортизирующей деревянной прослойки 5 на нее устанавливают металлическую решетку 6, при помощи которой образуется воздушная прослойка между верхним предохранительным листом 3 и амортизирующей деревянной прослойкой 5. От высоты воздушной прослойки зависит коэффициент теплового сопротивления. Металлическая решетка 6 может быть сварена из проволоки и иметь несколько слоев.

Таким образом, предлагаемый настил пола кузова вагона-думпкара, предназначенного для перевозки тяжелых грузов с высокой температурой нагрева, по сравнению с ближайшим аналогом, позволяет избежать нагрева амортизирующей деревянной прослойки настила пола и повысить его ударную прочность, что позволило продлить срок безремонтного периода эксплуатации вагона на 30-50%.

Настил пола кузова вагона-думпкара, содержащий установленное на раме из продольных и поперечных балок основание настила пола, на котором расположена амортизирующая прослойка, выполненная из дерева, и верхний предохранительный лист, отличающийся тем, что между верхним предохранительным листом и деревянной амортизирующей прослойкой установлена металлическая решетка.

Вагон-самосвал (думпкар).

Для обеспечения необходимой прочности пол кузова думпкара сделан многослойным, он состоит из уложенного на раму нижнего стального листа, амортизирующей прослойки и верхнего стального листа (пакета листов). Амортизирующей прослойкой обычно служат деревянные брусья толщиной 60 — 75 миллиметров. У большегрузных думпкаров для тяжёлых условий работы между верхним настильным листом и деревянными брусьями дополнительно укладывается усиливающий лист высокопрочной стали толщиной 30 — 45 мм. Нижняя рама думпкара имеет мощную хребтовую балку из двутавровых балок, усиленных листами, и оборудована автосцепками, тормозными приборами и другими устройствами.

Принцип работы

В отличие от других грузовых вагонов, думпкар имеет кузов, наклоняющийся при выгрузке груза, и борта, откидывающиеся при наклоне кузова. Наклон кузова обеспечивается пневматическими цилиндрами, шарнирно подвешенными на кронштейнах нижней рамы вагона. Сжатый воздух подаётся по трубопроводу от компрессора локомотива. Регулировка давления осуществляется дистанционной системой управления. В исходное положение после разгрузки кузов устанавливается под действием собственного веса или принудительно (посадочными пневмоцилиндрами).

Разновидности

четырёхосными — для преимущественно магистральных и промышленных железных дорог (грузоподъёмность 60 — 65 тонн)

шестиосными — для преимущественно промышленных железных дорог (грузоподъёмность 100 — 105 тонн)

узкоколейный думпкар — для узкоколейных железных дорог (грузоподъёмность 20 — 22 тонн)

по способу разгрузки

думпкар с гидравлической разгрузкой

думпкар с пневматической разгрузкой

Применение думпкаров

транспортирование вскрышных пород в отвалы.

транспортирование полезных ископаемых на склады или обогатительные фабрики

Грузовые вагоны: типы, грузоподъемность

Россия занимает 1 место в Европе по жд-грузоперевозкам. Это связано с универсальностью и безопасностью такого вида транспорта, а также с разветвленностью железнодорожных путей в нашей стране.

Грузовые вагоны в железнодорожном транспорте – это единица подвижного состава.

Грузовые перевозки жд-транспортом осуществляются с помощью разных типов вагонов. Все эти вагоны обладают разной конструкцией и грузоподъемностью.

Грузоподъемность

Это один из важнейших параметров. Она подразумевает максимально допустимый уровень загрузки для данного вагона.

Удельная грузоподъемность – это произведение количества тонн груза, загружаемого в вагон на 1м² объема кузова. Если эта величина равна плотности груза, то вагон может быть загружен полностью. Если же она больше или меньше, то грузоподъемность используется не полностью.

Чем выше грузоподъемность вагона, тем он производительнее, так как может перевозить больше груза в единицу времени.

Преимуществами большегрузных вагонов являются:

- Снижение коэффициентов тары.

- Повышение массы поезда и скорости его движения.

- Уменьшение удельного сопротивления движению.

- Увеличение погонной нагрузки.

- Снижение трат на маневровую работу.

Исходя из всех этих преимуществ применение вагонов с большой грузоподъемностью сейчас более целесообразно, так как позволяет снизить издержки.

Также на выбор грузоподъемности вагона влияют такие факторы как:

- Дальность расстояния, на которое перевозится груз.

- Величина отправок грузов. Она бывает контейнерной, повагонной и мелкой. В России чаще всего используется повагонная величина.

- Конструкция и состояние жд путей.

Как видите, грузоподъемность это один из важнейших параметров, ниже представлена примерная грузоподъемность разных видов вагонов.

Классификация грузовых вагонов

- Самой минимальной обладает вагон-рефрижератор. Он вмещает 25-40 тонн груза. Эти вагоны используют при перевозке продукции, нуждающейся в специальных условиях хранения, например продуктов питания.

- Вагоны-цистерны обладают разной грузоподъемностью, это зависит от их типа. Четырехосные цистерны обладают грузоподъемностью 60-80 тонн. Восьмиосные – 120-125 тонн. Они нужны для перемещения жидких грузов, газов и др.

- Бункеры это вагоны для муки, нефтебитума обладают грузоподъемностью около 67 тонн.

- Крытый вагон, состоящий из рамы с полом, 4-х стен и крыши. Грузоподъемность грузового вагона приблизительно 68 тонн.

- Полувагон. Грузоподъемность составляет примерно 71 тонну. Отличается от предыдущего отсутствием крыши, поэтому используется для перемещения грузов, которые нет необходимости защищать от дождя и снега.

- Платформа. Используется для жд-перевозки негабаритных грузов. Грузоподъемность – 71 тонна.

- Транспортер. Удлиненная платформа для перевозки трансформаторов, генераторов, турбин, статоров, роторов и других крупногабаритных грузов. Бывают нескольких типов, которые отличаются конструктивными особенностями, предназначением, параметрами, в том числе и грузоподъемностью. Она колеблется от 50 до 500 тонн.

- Думпкар. Для перемещения и механической разгрузки сыпучих и крупнокусковых грузов, например руды, угля, щебня. Вмещает около 70 тонн груза.

Грузоподъемность вагонов может варьироваться. На это влияет модель и производитель.

С помощью этих вагонов осуществляется быстрая жд-доставка грузов в любую нужную точку. Ведь железнодорожный транспорт это наиболее универсальный и безопасный вид транспорта на сегодня.

Компания Unicom Cargo использует для грузовых перевозок вагонов РЖД:

- Крытые: универсальные (в них доставляются насыпные и упакованные штучные грузы), почтово-багажные и специальные (вагоны для металлургического сырья, концентратов и стали, домашнего скота, автомобилей).

Обеспечение сохранности груза, защита от кражи и механических повреждений.

Предназначены для транспортировки тарно-штучных, тарно-упаковочных, сыпучих грузов. Благодаря специализированным приспособлениям могут быть использованы для перевозки людей.

Предназначены для транспортировки птицы, скота, легковых автомобилей, стали в рулонах и пачках, бумаги в рулонах и других грузов

Читайте также: