Поливинилацетатные покрытия для пола

Обновлено: 12.05.2024

Строй-справка.ру

Поливинилацетатные мастичные покрытия выполняют из смеси поливинилацетатной эмульсии, минерального порошка, пигментов и воды. Для покрытия применяют мастику состава по массе 1 • 0,8—1,5:0,15— 0,25 : 0,3—0,5 (поливинилацетатная эмульсия — минеральный порошок — пигмент —вода). Количество воды принимают из условия получения нужной вязкости мастики. Предел прочности при „сжатии бетона и цементно-песчаного раствора нижележащего слоя при нанесении на него поливинилацетатнои мастики должен быть, не менее 100 кг/см2. Влажность этого бетона и цементно-песчаного раствора не должна превышать 5% по массе. Поверхность нижележащего слоя должна быть ровной и чистой; масляные и жировые пятна следует вырубить. Бугорки сошлифовывают карборундом. Западающие неровности, трещины и выбоины шпаклюют раствором, приготовленным из цементно-песчаной смеси марки 150, затворенной поливинилацетатнои эмульсией, разбавленной водой в соотношении 1:4 (эмульсия, вода). Поверхность нижележащего слоя обеспыливают (пылесосами, волосяными щетками) без увлажнения водой и грунтуют раствором поливинилацетатнои эмульсии состава 1 * 5 (эмульсия, вода) волосяными щетками или из пистолета. Твердение каждого слоя поливинилацетатного покрытия должно происходить в сухих условиях, без попадания на пол влаги и пыли; помещение следует проветрить, не создавая сквозняков.

Полимерацетатные покрытия

Незаменимые помощники на строительных объектах — строительные леса, бытовки. Преимущества их аренды при выполнении строительных работ.

Аренда строительной спецтехники

Услуги проката специализированного оборудования достаточно актуальны для строительных компаний. Данный вид сервиса позволяет вести рациональный учет строительных затрат и оперативно разрешать многие назревшие задачи. Застройщику, чаще всего, не выгодно иметь …

ОКЛЕЙКА ПОВЕРХНОСТЕЙ ОБОЯМИ

Наименование операций Оклейка обоями Обивка дверей обивочными материалами по войлоку Стен Потолков По монолитной штукатурке и бетону По листовым материалам, гипсобетонным и гипсолитовым поверхностям Простые и Средней плотности Тисненые плотные …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

Напольное поливинилацетатное и латексное мастичные покрытия

7.87. Поливинилацетатные мастичные покрытия выполняются из смеси пластифицированной поливинилацетатной дисперсии (ГОСТ 18992-80*), минерального порошка, пигмента и воды.

7.88. Состав поливинилацетатной мастики должен соответствовать приведенному в таблице 8 Приложения 1 Рекомендаций.

7.89. Рекомендуется применять латексную мастику промышленного производства (ТУ 21-29-141-88), представляющую собой смесь водной дисперсии латекса СКС-65ТП (ГОСТ 10564-75), стабилизатора, наполнителя, пигмента и модификатора.

7.90. В качестве минерального порошка следует применять тонко измельченные каменные материалы светлой расцветки (маршалит, кварцевый порошок, мрамор и др.) с пределом прочности на сжатие не менее 60 МПа (600 кгс/кв.cм.) и крупностью не более 0,15 мм. Порошок не должен содержать комков, глинистых, органических и других примесей. Влажность порошка не должна быть более 5%.

7.91. Пигменты должны удовлетворять требованиям п. 7.32 настоящей главы и перед употреблением должны быть перетерты с небольшим добавлением воды.

7.92. Приготовленную поливинилацетатную мастику следует процедить через сито с размером ячеек 0,6 мм. Пена, всплывающая на поверхность мастики после 15-20 мин. ее отстаивания, должна быть удалена.

При температуре воздуха 10-15°С мастика должна быть выработана за 5-6 ч., при 20-25°С - за 2-3 ч. Разбавление загустевшей мастики водой или поливинилацетатной дисперсией не допускается.

7.93. Предел прочности на сжатие гипсобетона и цементно-песчаного раствора основания при нанесении на него поливинилацетатной мастики должен быть не менее 10 МПа (100 кгс/кв.cм.), а влажность не более 5% по весу.

Поверхность основания должна быть ровной и чистой; масляные и жировые пятна следует вырубить, бугорки сошлифовать. Западающие неровности, трещины и выбоины должны быть заполнены раствором, приготовленным из цементно-песчаной смеси марки 150, затворенной поливинилацетатной эмульсией, разбавленной водой в соотношении 1:4 (дисперсия:вода) или латексом, разведенным в воде в соотношении 1:5. Поверхность нижележащего слоя должна быть обеспылена (пылесосами, волосяными щетками), увлажнена водой и загрунтована раствором поливинилацетатной дисперсии или латекса в воде в соотношении 1:5.

7.94. Поливинилацетатную или латексную мастику следует наносить в 2-3 слоя соплом-форсункой или пистолетом слоями толщиной 1-1,5 мм каждый. Последующий слой должен быть нанесен после затвердения предыдущего и обеспыливания его поверхности.

7.95. При перерыве в работе участок нанесения мастики следует оградить рейками или полосками фанеры.

7.96. Твердение каждого слоя поливинилацетатного и латексного покрытия должно происходить в условиях, исключающих возможность попадания на пол влаги. Помещение следует проветривать, не создавая сквозняков.

Поливинилацетатно-цементнобетонное и латексно-цементнобетонное покрытия

7.29. Покрытия следует выполнять из смеси щебня, песка, портландцемента марки не ниже 400, пластифицированной поливинилацетатной дисперсии (ГОСТ 18992-80*) или латекса СКС-65 ГП марки Б и воды, а при соответствующем указании в проекте, и пигмента.

7.30. Щебень фракции 5-10 мм, но не более 0,6 от толщины покрытия должен изготовляться из шлифующихся пород (мрамор и т.п.), иметь предел прочности при сжатии не менее 80 МПа (800 кгс/кв.cм.).

7.31. В качестве песка следует применять высевки из щебня шлифующихся пород крупностью от 0,15 до 5 мм.

7.32. Пигменты для бетона покрытий должны быть минеральными, светоустойчивыми (окись хрома, редоксаид и др.), мелкоизмельченными, рыхлыми, без комков.

7.33. Рекомендуемые составы бетонных смесей для покрытий приведены в таблице 3 Приложения 1 Рекомендаций.

7.34. Укладка, уплотнение, заглаживание и шлифование покрытий должны производиться с учетом требований п.п. 7.13-7.15, 7.23-7.28 настоящих Рекомендаций.

7.35. При соответствующем указании в проекте производится отделка (пропитка) поверхности покрытия пола цементно-бетонного, цементно-песчаного, мозаично-бетонного, поливинилацетатно-цементнобетонного, латексно-цементнобетонного, поливинилацетатно-цементно-опилочного, ксилолитового, из кислотостойкого бетона.

Поверхность покрытия пола перед отделкой должна быть отшлифована, обеспылена, высушена. Пропитка производится в три приема. Каждый последующий слой наносится через 1 сутки по предыдущему.

Технологии и оборудование для изготовления красок, ЛКМ

ПОЛИВИНИЛАЦЕТАТНО-ЦЕМЕНТНЫЕ И ЛАТЕКСНО-ЦЕМЕНТНЫЕ МАСТИКИ

19 ноября, 2012 adminПри изготовлении полимерцементных составов как вяжущее применяют смесь водной дисперсии полимера с цементом. Такое комплексное вяжущее обеспечивает высокую прочность покрытия, повышает его физико-химические свойства.

Исходные материалы. Полимеры. Для полимерцементных полов применяют пластифицированную поливинилацетатную эмульсию (ГОСТ 10002—62) и дивинилстирольный латекс СКС-65, который должен соответствовать требованиям ТУ 217-59. Дивинилстирольный латекс СКС-65 — продукт глубокой полимеризации дивинила и стирола в водной эмульсии, взятых в соотношении 35 и 65 вес. ч. Содержание сухого остатка в латексе — не ниже 45%.

Латекс СКС-65 при замораживании портится, поэтому его надо хранить в отапливаемых помещениях при температуре не ниже +10°С. Транспортировать латекс в зимнее время разрешается только в утепленной таре. В дивинилстирольный латекс СКС-65, который выпускается химической промышленностью, надо добавлять (прежде чем вводить его в цементный раствор) стабилизатор и смесь тщательно перемешивать.

Стабилизировать латекс необходимо, потому что заводской латекс при смешивании с цементом свертывается, то есть коагулирует.

В качестве стабилизатора рекомендуется следующий состав, вес. ч.:

Казеин кислотный 10

Аммиак водный, 25°/о-ный 10

Концентрат ОП-7 10

Казеин кислотный, применяемый для приготовления стабилизатора, должен быть проверен на щелочную реакцию, для чего в чистую пробирку насыпают небольшое количество сухого казеина, добавляют дистиллированную воду и смесь взбалтывают.

После прибавления 2—3 капель фенолфталеина водный раствор не должен окрашиваться в красный цвет. Окрашивание водного раствора в красный цвет указывает на щелочную реакцию, характерную для известково-казеинового клея. Применять как стабилизатор известково-казеиновый клей вместо кислотного казеина не допускается.

Стабилизатор готовят так: в железный бак с мешалкой загружают водный аммиак с водой и подогревают раствор до 60°С. Затем туда же добавляют казеин и при температуре 70— 80СС смесь перемешивают до получения однородного клея. В приготовленный клей добавляют концентрат ОП-7 и снова перемешивают.

Стабилизатор надо хранить в закрытой деревянной, железной или стеклянной таре. Срок хранения стабилизатора — 1 ме сяц. Стабилизация- латекса заключается в смешивании стабилизатора и латекса.

Стабилизованный латекс тотчас же можно использовать.

Количество стабилизатора подбирают опытным путем, определив предварительно стабильность латекса. Для этого его разбавляют водой до 20%-ной концентрации и тщательно перемешивают со стабилизатором. Затем 100 г цемента и необходимое по рецептуре количество стабилизированного латекса перемешивают в фарфоровой ступке, причем наблюдают, нет ли коагуляции. При коагуляции латекса смесь комкуется и становится густой, а вода отделяется. В этом случае процесс повторяют, увеличивая количество вводимого стабилизатора до тех пор, пока не будет получена однородная некоагулирующая смесь. Обычно для стабилизации латекса требуется 5—10% стабилизатора к весу полимера (в пересчете на сухое вещество).

Хранить смолу надо в таких же условиях, как и поливинилацетатную эмульсию.

Цементы. Применяемый в полимерцементных составах цемент должен иметь марку не ниже 400. Обычно используется портланд-цемент.

Для высококачественных цветных покрытий пола применяют белый или цветной портланд-цемент. В отдельных случаях можно использовать ii глиноземистый цемент.

Портланд-цемент имеет следующий состав (в%): клинкер — не менее 80, молотые добавки — не более 15, гипс — не более 2,5.

Активная минеральная добавка, вводимая в клинкер в количестве не более 15%, и сульфитно-дрожжевая бражка добавляемая в количестве 0,1—0,25% (в пересчете на сухое вещество), не мешают использовать цемент в полимерцементных составах.

Заполнители. Для стяжки нз полимерцементных растворов применяют строительный песок, а также дробленые горные породы.

Для приготовления полимерцементных мастичных составов используют молотые песок, горные породы, известняк, кирпич и другие заполнители из местных материалов с пределом прочности не менее 600 кг! см2-. Молотый заполнитель должен давать остаток не более 2% на сите № 02.

Пигменты Чтобы получить цветные полимерцементные составы, используют только щелочестойкие пигменты: железный сурик, редоксайд, окись хрома, ультрамарин, лак рубиновый, ганзу лимонную, сажу и т. д.

Чтобы покрытия были ярче и легче было снимать пыль, их покрывают пентафталевым лаком № 170 (ТУ МХП 1308—45) или масляно-смоляным лаком № 4С (ГОСТ 5470—50).

Составы и их приготовление. Полимерцементные полы в сравнении с поливинилацетатными, в состав которых не входит цемент, в свежеуложенном состоянии и в процессе эксплуатации более водостойки, гигиеничны и износостойки.

Для темных мастичных составов применяется обычный серый цемент, а для светлых тонов — белый.

Мастичные составы для устройства полимерцементных полов (табл. 45) делятся на составы для подготовки основания и отделочные.

Грунтовочный состав применяется для улучшения сцепления шпаклевочного слоя с основанием, его вязкость должна составлять 40—45 сек по вискозиметру ВЗ-4. Кроме приведенных в табл. 49, для грунтовки можно применять состав, в который входят, вес. ч.:

Поливинплацетатная эмульсия 1

Вода До необходимой консистенции

Средний расход грунтовочного состава на 1 м2 покрытия — 100 г.

При устройстве полимерцементных полов, особенно по старому бетонному основанию, небольшие выбоины, трещины, раковины и углубления заделывают составами для стяжки (табл. 45) или подмазочной пастой. Паста имеет небольшую усадку и после высыхания не дает трещин.

Состав подмазочной пасты, вес. ч. Поливинплацетатная эмульсия 1

Вода До необходимой консистенции

Подмазочная паста такого состава хорошо ложится на поверхность.

Чтобы предупредить усадочные явления и предотвратить образование трещин при заделке раковин и впадин глубиной более

Полимерцементные мастичные составы, вес. ч.

Составы для подготовки оснований

Составляющие

100—150 сек

135 мм на

5—6 см по

* Хлористый кальций и аммоний двухромовокислый в поливинилацетатную эмульсию вводят в виде 20%-ных водных растворов.

** Количество стабилизатора подбирается согласно приведенным ранее рекомендациям.

20 мм, в подмазочную пасту добавляют мелкий щебень крупностью 5—10 мм в количестве 35—40% от объема пасты.

Расход подмазочной пасты зависит от состояния поверхности основания (в среднем — 500 г на 1 м2 покрытия). После грунтовки основания его шпаклюют шпаклевочным составом.

Эмульсия Латекс СКС-65 Песок речной Каменная мука Пигмент минеральный

Хлористый кальций * Аммоний двухромо-

Вокислый * Раствор стабилизатора** Вода

Наиболее удобоукладываемой бывает шпаклевка жидко-пластичной консистенции, хорошо растекающаяся по поверхности при нанесении ее пистолетом-распылителем. Большая прочность полимерцементных покрытий достигается при нанесении двух слоев шпаклевки.

Кроме приведенных в табл. 45 шпаклевок, можно применять шпаклевку следующего состава, вес. ч.:

Поливинилацетатная эмульсия Пор сланд-цемент Наполнитель

До необходимой консистенции

При толщине шпаклевочного слоя 2,5 мм расход материалов на 1 м2 покрытия пола составляет примерно, кг:

До необходимой консистенции

Мастики для лицевых окрасочных слоев пола в помещениях различного назначения

Состав смесей [5], вес. ч.

Портландцемент

Цвет и тон покрытия пола

О О Ь X

Кухни и коридоры ЖИЛЫХ Домов

Подсобные помещения промышленных зданий при хорошем естественном освещении То же при слабом освещении

В цехах промышленных зданий

1,0 1,0

1,0 1.0

1,0 — 0,3 0,2 0,25 0,2

0,25 0,05 — 0,2 0,3 0,1 0,4 —

От подбора состава для лицевого слоя в основном зависит цвет покрытия пола (табл. 46). Эти составы подбирают опытным путем согласно требованиям проекта.

Необходимо помнить, что воду для затворення первоначально вводят в латекс или эмульсию, после чего добавляют песок и цемент. Добавлять воду в приготовленную полимерцементную смесь для" увеличения подвижности не рекомендуется.

Высокая индустриализация работ по устройству полимерцементных покрытий полов достигается при централизованном изготовлении сухой смеси из цемента, заполнителя и пигмента. В этом случае на строительный объект поступает два компонента: стабилизованный латекс и сухая смесь. Их смешивают в требуемой пропорции, получая полимерцементные составы для покрытия пола.

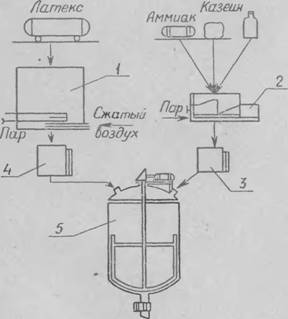

Эти составы готовят в специальном цехе, состоящем из двух отделений — подготовки латекса и приготовления сухих смесей (рис. 27).

Синтетический латекс поступает на завод в железнодорожных цистернах и перекачивается в емкость /, где хранится при температуре от +10 до +20°С. Для поддержания плюсовой температуры в холодное время года емкость снабжена паровым обогревом и барботером сжатого воздуха.

Стабилизатор приготовляют в смесителе 2, снабженном паровым обогревом. В смеситель подают водный аммиак, казеин, воду и другие компоненты, необходимые для приготовления стабилизатора (вещество ОП-7, антивспениватель и т. п.). Их смешивают при температуре 80°С. Полученный стабилизатор (состав которого указан выше) охлаждают и сливают в промежуточную емкость — мерник 3.

Латекс, дозируемый объемным мерннком 4, и раствор стабилизатора поступают в вертикальный смеситель 5, где их тщательно перемешивают. Из смесителя стабилизованный латекс дозируется весовым методом в бидоны 6 или бочки, установленные на весы 7.

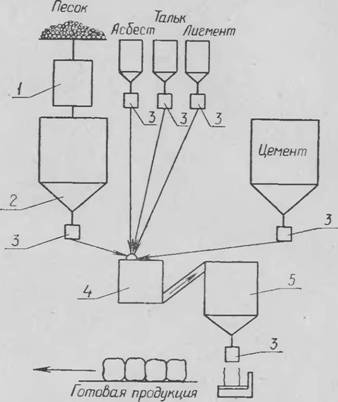

Отделение сухих смесей показано на рис. 28. Песок или каменная крупка поступает со склада в мельницу 1, а затем в бункер 2. Все исходные компоненты сухой смеси — молотый песок, асбестовая пыль, тальк, пигмент и цемент — поступают из

Оборудование цеха можно также использовать для приготовления и других составов для мастичных покрытий полов, в частности, поливинилацетатных.

Устройство полимерцементного мастичного покрытия. При устройстве полимерцементного мастичного покрытия выровненное и очищенное бетонное основание грунтуют (см. табл. 45) с помощью пистолета-распылителя 0-45 или пистолета с выходным отверстием 2,5—3 мм. Затем через 1—3 ч на эту поверхность наносят шпаклевочный полимерцементный состав (см. табл. 45).

Рис. 27. Схема отделения подготовки латекса. 157

Для получения равномерного шпаклевочного покрытия целесообразно использовать специальные распылители и фор-

Рис. 28. Схема отделения сухих смесей.

Сунки с диаметром сопла 6—12 мм, а также установку для нанесения жидкой шпаклевки С-562.

Полимерцементный шпаклевочный состав подают из краско- нагнетательных бачков. Можно использовать малогабаритные пневматические бачки, например, тип& 0-20, но бачки удобнее большого размера.

Чтобы предотвратить расслоение полимерцементной смеси,, к бачкам приспосабливают механическую мешалку или производят барботаж (перемешивание) смеси сжатым воздухом.

После отвердения шпаклевочного слоя (примерно через 12— 24 ч) его поверхность шлифуют машиной типа OJ1-132 или 0-7. После шлифовки поверхность очищают и наносят лицевой слой. При этом используют то же оборудование, что и для нанесения шпаклевочного слоя.

Полимерцементные составы для чистого пола на латексе СКС-65 наносят в один прием толщиной до 3 мм.

Если неровности бетонного основания нельзя устранить шпаклеванием, то предварительно устраивают подготовительный слой — полимерцементную стяжку (см. табл. 45). Шпаклевочный состав наносят на поверхность через 1—2 суток после стяжки.

Отвердитель надо вводить в готовый окрасочный полимер- цементный состав непосредственно перед его нанесением, энергично и непрерывно перемешивая.

Расход окрасочного состава на 1 м2 лицевого слоя покрытия— 1,1—1,2 кг (при двукратном нанесении).

Верхний лицевой слой образует твердую и плотную пленку, однако в ней есть мельчайшие поры, которые задерживают пыль и грязь. Чтобы заполнить такие поры, полимерцементные полы перед сдачей в эксплуатацию покрывают восковыми мастиками (табл. 47).

Технологии и оборудование для изготовления красок, ЛКМ

ПОЛИВИНИЛАЦЕТАТНЫЕ МАСТИКИ

19 ноября, 2012 adminОсобая группа синтетических материалов для бесшовных покрытий — мастичные составы на основе поливинилацетатной эмульсии. Монолитные мастичные полы — это затвердевшая смесь синтетического вяжущего, поливинилацетата, минерального наполнителя, тонкомолотого кварцевого песка, минерального пигмента и воды Разработаны рецептура и методы нанесения мастичных составов, изготовленных на основе поливинилацетатной эмульсии Эти полы предназначены для жилых и общественных зданий, а также специальных помещений в промышленных сооружениях.

Если нужно получить более водостойкие мастичные составы, рекомендуется поливинилацетатную эмульсию обрабатывать раствором формалина 36,6%-ной концентрации при температуре + 50 С. На 100 вес. ч. эмульсии добавляют 2 вес ч. формалина (реакция протекает в присутствии соляной кислоты с удельным весом 1,19); на 100 частей ПВА расходуется 0,3 части кислоты

Как наполнители применяют в основном молотые или природные кварцевые пески. В отдельных случаях используют молотые пески из природного камня (с прочностью не ниже 600 кгс/см2). Крупность зерен песков определяется просевом на сите 10 000 отв./см2, при этом остаток не должен превышать 10%.

Окрашивают составы минеральными пигментами: суриком железным, охрой, редоксайдом, пиролюзитом, костью жженой, окисью хрома, ультрамарином Более светлые тона мастичных покрытий получают, используя молотые наполнители из природного камня: светлого мрамора, высокопрочного известняка и др.

Составы мастик и их свойства. Для устройства мастичных полов используют различные составы (табл. 42, 43).

Поливинилацетатная эмульсия 1 1

Песок молотый 1,8 0,8—0,9

Таблица 42 Составы для мастичных полов, вес. ч.

Составляющие

2 (эластичное покрытие)

I (жесткое покрытие)

Пигмент минеральный 0,1—0,2 0,1—0,2

Основные физнко-механические показатели мастичных составов

Отношение эмульсии к наполнителю, ве)С. ч.

Единица измерения

1 : 1 (эластичные покрытия)

1 : 2 (жесткие покрытия)

1 : 1 (эластичные покрытия на модифицированной эмульсии)

Водопоглощение за 24 ч

Теплостойкость по Ви-

Твердость по ТШР-2

Упругость по ТШР-2

Чтобы частично или полностью выровнять основание, применяют мастичные составы шпаклевочной консистенции (вес. ч.); эмульсия ПВА-1; песок мелкий (крупность 0,2 мм) —4; пигмент минеральный — 0,3—0,5; вода — 0,25—0,3. Вязкость составов 1 и 2 по воронке ВЗ-4 колеблется от 2,5 до 3 мин.

Приготовление мастичных составов на поливинилацетатной Эмульсии. В обычных лопастных мешалках в централизованных краскозаготовительных мастерских загрязненный песок предварительно промывают и сушат. Песок для верхнего лицевого слоя размалывают на шаровых, вибрационных или струйных мельницах. Для шпаклевочных составов песок затем просеивают

Через сито № 02 (900 отв./см2), а молотый, для лицевых слоев,— через сито № 0056 (10 085 отв ./см2).

Приготовляя состав, в поливинилацетатную эмульсию, при перемешивании, добавляют вначале необходимое количество воды, после чего вводят мелкий или молотый песок, предварительно смешанный с минеральным пигментом. Эмульсию перед употреблением тщательно перемешивают. Если остаются сгустки, ее процеживают через вибросито. Возможно и заводское приготовление сухих смесей песка с пигментом. В этом случае смеси доставляют на строительные площадки в бумажных мешках. Смеси заготовляют в таком количестве, чтобы одновременно вссти укладку всех полов в строящемся здании. Это гарантирует один и тот же цвет полов, установленный для всех покрытий. Приготовляют смеси и в приобъектных мастерских.

Составы для лицевых слоев после перемешивания процеживают через сито с 900 отв ./см2. Чтобы удалить воздушные пузырьки, состав отстаивают в течение 2—3 ч. Хранить и транспортировать готовые мастичные составы рекомендуется в закрытой металлической или деревянной таре. Срок их хранения не должен превышать 3 суток. В зимний период готовые мастичные составы можно транспортировать только в утепленной таре и крытой автомашине.

Устройство мастичных полов. Мастичными покрытиями полы покрываются после окончания всех общестроительных и специальных отделочных работ (включая внутреннюю окраску или отделку обоями с установкой плинтуса).

При устройстве полов соблюдается такая последовательность операций:

— огрунтовка основания 10%-ной поливинилацетатной эмульсией (1 часть по объему эмульсии, 4 части воды) равномерным слоем; расход разбавленной эмульсин 0,2 кг/м2 Пола;

— механизированное нанесение мастичных составов.

Состав наносят два-три раза пневматическим краскораспылителем. Можно применять также специальные форсунки или пистолет С-562 с использованием специальной установки. В этой установке из открытого металлического бачка емкостью 75— 100 л, смонтированного на тележке, мастика подается к соплу форсунки или пистолету по резиновым шлангам плунжерным насосом. Бачок в верхней части перекрывается сеткой с ячейками 0,6 мм для процеживания мастики. Из бачка мастика поступает через трубку с краном, вмонтированную I? конусное днище бачка. В этом случае пена с поверхности мастичных составов в шланги не попадает. Мастичные составы могут также подаваться через красконагнетательные бачки при помощи компрессоров.

Устройство всего мастичного покрытия за один раз не рекомендуется, так как в этом случае значительно ухудшаются физико-механические показатели покрытий полов. Чтобы повысить качество мастичных покрытий полов, надо каждый, ранее уложенный слой, обрабатывать электрошлифовальной машиной, используя среднезернистые и мелкозернистые абразивы.

Чтобы мастичные полы не впитывали воду, их можно покрыть лаком № 170, 4-С или № МЧ-26. Покрывают, пользуясь пистолетом или кистью, так, чтобы поверхность была равномерно глянцевой.

В процессе эксплуатации полы протирают влажными, а затем сухими тряпками. Периодически их натирают бесцветными мастиками или покрывают лаком. Грязные полы можно мыть мыльной водой.

Технико-экономические показатели. Применение бесшовных мастичных полов на основе поливнннлацетатной эмульсии высокоэффективно (табл. 44), поэтому этот новый вид синтетического материала очень популярен в практике массового строительства. Это объясняется еще и тем, что изготовление мастичных составов для полов не требует организации каких-либо дополнительных производств строительной индустрии.

Технико-экономические показатели устройства мастичных полов (на 1 и2) при средней толщине покрытия 1,5 мм

Из мастичных составов № 1 (жесткие покрытия)

Из мастичных составов № 2 (эластичные покрытия) *

Из состава № 3**

Расход материалов, кг:

Песок молотый или природный маршалит песок мелкий (крупность до 0,2 мм)

Пигмент минеральный Стоимость устройства покрытия

Пола, руб., коп. *** Трудоемкость, чел.-час

* При двухразовом нанесении. ** Сплошной выравнивающий слой из отощенного мастичного состава шпаклевочной консистенции.

"** Стоимость устройства мастичных покрытий пола приведена без накладных расходов. Прн трехразовом нанесении мастичных составов в помещениях с интенсивным движением расходы материалов, стоимость и трудоемкость в среднем увеличиваются на 50%.

Благодаря использованию недорогих материалов и несложной технологии производства стоимость мастичных полов колеблется от 1,2 до 2 руб. за 1 м2 (в зависимости от толщины).

Производство поливинилацетатной эмульсии, основного компонента при изготовлении мастичных полов, увеличивается, а ее стоимость намечено снизить с 1 до 0,6—0,7 руб. за 1 кг (по данным Гидроплана).

Область применения. Поливинилацетатные мастичные составы можно использовать в промышленном строительстве при устройстве бесшовных покрытий полов в цехах точных производств (радиоэлектронная промышленность, приборостроение, машиностроение и др.), где проводятся наиболее ответственные операции по изготовлению и монтажу приборов и аппаратов.

Кроме того, они рекомендуются для производственных и вспомогательных помещений с повышенными требованиями к чистоте, в швейной, текстильной, легкой и пищевой промышленности.

Плюсы и минусы кварц винилового пола

Виниловый пол предназначен для бытового и коммерческого применения: дом, офис, гостиницы, производственные и промышленные участки, вокзалы, аэропорты, а также учебные, медицинские и детские учреждения. В зависимости от толщины защитного слоя напольное покрытие имеет 34-43 класс износостойкости.

В составе современного винилового пола, как правило, доминирует кварцевый песок или другие минералы (70-80%), присутствует 1-2 слоя стекловолокна. Благодаря этому кварц винил прочный, износостойкий и стабильный: выдерживает перепады температур, повышенную влажность, сохраняет размеры и эксплуатационные свойства при отрицательной температуре и под воздействием ультрафиолета.

Плюсы и минусы винилового пола

Основные плюсы кварц винилового пола

✔ Влагостойкость. Виниловый пол сохраняет стабильность при любом уровне влажности в помещении, исключено намокание напольного покрытия либо проникновение жидкостей. Пол можно заливать водой, как угодно мыть — исключены любые дефекты.

✔ Износостойкость. Верхний слой из полиуретана с разнообразными усиливающими добавками толщиной от 0,3 мм до 0,7 мм обеспечивает устойчивость к истиранию, царапинам, выгоранию на солнце и растрескиванию.

✔ Разнообразие декоров. Применяется технология прямой фотопечати и тиснения в регистр, что позволяет воссоздать текстуру и рельеф пород дерева и натурального камня. Еще большую схожесть с паркетом придает нарезанная по периметру или по длинным сторонам листов фаска в некоторых коллекциях.

✔ Простой уход и неприхотливость. ПВХ плитка не требует особого ухода и специфических условий эксплуатации. Допускается влажная уборка и чистка моющим пылесосом. Исключено попадание пылевых частиц под пол: между планками отсутствуют щели.

✔ Водостойкость. Клеевая кварцвиниловая плитка неуязвима для влажности и прямого длительного контакта с водой.

✔ Долговечность. Срок эксплуатации ограничен лишь желанием обновить интерьер помещения!

✔ Простая укладка. Виниловый пол приклеивается к основанию или укладывается с помощью прочных click замков. Однако предварительно требуется тщательное выравнивание основания.

Минусы

- Подготовка основания. Черновой пол должен быть идеально ровным, сухим, стабильным и чистым. Малейшие изъяны немедленно отразятся на финишном напольном покрытии.

- Синтетический материал. При всех положительных качествах ПВХ плитка имеет искусственное происхождение, не дает ощущения прикосновения природы, как паркетная доска или пробковые покрытия.

- Много подделок. Большой спрос на практичное напольное покрытие рождает массу подделок. Доверяйте известным европейским и корейским брендам!

- Несовместимость с резиной.Некоторые виды ПВХ плитки при контакте с резиной (например, прорезиненными ковриками) невозвратно меняют цвет и тускнеют. Для большинства представленного в каталоге кварц винила подобной проблемы не возникает — из-за особой обработки поверхности.

Виниловый пол. Благодаря защитному слою и многослойной структуре ПВХ плитка практически неуязвима для абразивного износа и механических повреждений, а также 100% водостойкая!

✔ Выбирайте замковый кварц виниловый ламинат, клеевую ПВХ плитку, а также уникальный плетеный виниловый пол и новейший SPC ламинат — пол без слабых мест — в каталоге «ПоловЪ»!

Виниловые напольные покрытия по типу укладки

Клеевая ПВХ плитка

Укладка осуществляется на контактный клей для ПВХ, на тщательно подготовленное основание. Клеевой кварц винил дешевле замкового ПВХ ламината за м2, но при расчетах следует также учитывать стоимость клея и подготовки чернового пола. Подробная инструкция по укладке ПВХ плитки. Используйте клеевую виниловую плитку для помещений с повышенной влажностью и сложными условиями эксплуатации.

Сертифицированные производители винилового напольного покрытия с укладкой на клей: Decoria, FineFloor, Alpine Floor, Art East, Tarkett, CorkArt, Dumafloor Aquafloor, Concept Floor.

Замковый кварцвиниловый ламинат

Для укладки предусмотрены прочные и простые в использовании click замки. Благодаря настилу без клея и увеличенной толщине листов напольное покрытие не требует особой подготовки основания, допускаются небольшие перепады. Пошаговая инструкция по укладке замкового ПВХ ламината. Используйте замковый виниловый пол для помещений с нормальной влажностью и в случаях, когда требуется полноценная эксплуатация покрытия сразу после укладки.

Представленные в салоне производители: FineFloor, Vinilam, Corkstyle, Alpine Floor, Art East, CorkArt, NOX Ecoclick+, Pergo, Wonderful Vinyl Floor, Moduleo, Egger, Berry Alloc, Dumafloor Aquafloor, Decoria, Concept Floor, Meister.

Плетеный виниловый пол

Поверхность плетеной ПВХ плитки имитирует тканую поверхность: прочные поливинилхлоридные нити переплетаются в оригинальных и сложных узорах. При этом эксплуатационные характеристики идентичны классическому виниловому полу клеевого типа. Плетеный винил изготавливается в плитках, листах или в рулонах, укладывается на клей.

Минеральный пол

Этот вид напольных покрытий лишь косвенно относится к кварцвиниловым полам, является скорее эволюцией, следующим поколением. В качестве среднего слоя используется жесткая минеральная плита, которая обеспечивает прочность и водостойкость кварц винила. Кроме того, подобная основа позволяет не использовать пластификаторы, которые отвечают за стабильность ПВХ плитки. Благодаря этому минеральный пол — экологически безопасный, износостойкий материал для помещений с любыми условиями эксплуатации!

Предлагаем минеральный пол только от лучших производителей: Classen NEO 2.0, Corkstyle Micodur, Art Stone, Aquafloor Quartz, Mineral Plus.

Типичная структура кварцвинилового пола

- Защитный слой — полиуретановое покрытие, определяющее класс применения и износостойкость винилового пола.

- Декоративный слой — декор-фактурная пленка с определенным изображением.

- Средний слой — винил с добавлением кварцевого песка, со стекловолокном снизу и сверху.

- Стабилизирующий ПВХ слой — необходим, чтобы спрессованный песок не рассыпался со временем под нагрузками.

- Подложка — обеспечивает звукоизоляцию винилового напольного покрытия, распределяет ударные нагрузки равномерно по поверхности.

Структура винилового напольного покрытия может значительно отличаться у разных производителей. Например, Vinilam предлагает коллекцию кварцвиниловой плитки с интегрированной пробковой подложкой Vinilam Prestige. Многие производители улучшают защитный слой, добавляя керамическую крошку, оксид алюминия и даже алмазные частицы.

Плюсы и минусы виниловой плитки от разных производителей — ссылки

Предлагаем расширенные обзоры плюсов и минусов винилового пола от избранных производителей, представленных в каталоге «ПоловЪ»:

► FineFloor. Кварцвиниловый ламинат бельгийского производства 34 и 43 класса износостойкости с многослойной структурой и реалистичными декорами.

► Decoria. Клеевая ПВХ плитка производства Южная Корея. Идеальное решение для коммерческих помещений (коллекция Office Tile).

► Vinilam. Кварц винил с укладкой на клей или с механическим замком. Производство Бельгия.

► Alpine Floor. Клеевые и замковые виниловые полы с эксплуатационными характеристиками для бытового и коммерческого применения.

► IVC Moduleo. Бельгийская кварцвиниловая плитка замкового типа с двойным слоем стекловолокна: стабильность и прочность напольного покрытия.

► Aquafloor. Водостойкий замковый и клеевой виниловый пол производства Бельгия.

► Pergo. Износостойкий кварцвиниловый ламинат с усиленным защитным слоем TitanV толщиной 0,55 мм и герметичными замковыми соединениями PerfectFold V. Бельгийское производство.

► Art East. Замковый ПВХ ламинат и клеевая виниловая плитка южнокорейского производства.

► Corkstyle Vinyline. Коллекция виниловых полов от известного швейцарского производства пробковых покрытий Corkstyle.

► Corkart. Концепт кварцвиниловой плитки от производителя пробкового пола из Португалии CorkArt.

► Tarkett. Российская ПВХ плитка Art Vinyl с усиленным защитным слоем Extreme Protection.

► Egger. Композитное напольное покрытие Egger Design+ на герметичной древесно-волокнистой плите UWF со звукоизоляционной подложкой. Немецкое производство.

Изучите подробные обзоры по плюсам и минусам винилового пола от каждого производителя, чтобы выбрать лучшее решение для вашего помещения!

Наливные поливинилацетатные полы

Мастика из растворомешалки должна быть процежена через механическое сито с 900 отв/см2. Пена, всплывающая на поверхность мастики, удаляется после ее отстаивания в течение 15—20 мин. Мастику тщательно перемешивают в течение 20—25 мин до полной однородности и проверяют ее вязкость по вискозиметру ВЗ-4. Вязкость Должна быть в пределах 130—160 с (указывается лабораторией в каждом отдельном случае). Проверка вязкости каждого замеса обязательна. Цвет пасты, применяемой для нижнего и верхнего слоя, должен быть одинаковым. Приготовленная мастика должна быть использована в течение 5—6 ч (при температуре в помещении 10—15 °С) или 2—3 ч (при температуре 20—25 °С). Приготовленная мастика, простоявшая более 1 ч, перед нанесением должна быть перемешана.

Для шпатлевки применяют более жесткие составы мастик. Возможно также применение полимерцементной шпатлевки следующего состава (части по массе):

Читайте также: