Острожка паркета что это

Обновлено: 19.05.2024

Зачем нужна острожка пола

Неровности поверхности досок и просветы между ними устраняют острожкой. Острожку дощатых полов можно выполнять электрорубанком и обыкновенным рубанком. Перед острожкой провесов пол очищают от мусора, проверяют, хорошо ли утоплены шляпки гвоздей, и там, где это требуется, вгоняют их с помощью добойника. Очищенный пол слегка смачивают водой. Острожку ведут преимущественно вдоль волокон, снимая слой толщиной 1,5-2 мм.

После острожки пола устанавливают плинтуса, которые закрывают зазоры, образовавшиеся между полом и стеной или перегородкой (рис 80) Плинтуса крепят к деревянным пробкам из сухой древесины, установленным в кирпичных стенах или перегородках на высоте от пола 25-35 мм с шагом 1 -1,25 м. Для установки пробок в стенах сверлят или пробивают шлямбуром отверстия диаметром 15 мм на глубину 50 мм. Плинтуса соединяют между собой в углах помещения на ус. Зазоры в местах примыкания плинтусов к полу, стенам и перегородкам подмазывают шпатлевкой.

Устройство вентиляционных отверстий для проветривания внутренним воздухом помещений подпольного пространства не требуется. Подпольное пространство не должно сообщаться с наружным воздухом.

Контроль качества работы. Качество укладки пола контролируют по элементам. Ровность и горизонтальность поверхности проверяют деревянной рейкой длиной 2 м с уровнем. Рейка должна касаться поверхности пола без зазоров. Отклонение поверхности от горизонтальной плоскости не должно превышать 2 мм. Уступы между кромками досок не допускаются. Полы должны быть устойчивыми, не иметь прогибов и зыбкости.

Вот уже более 40 лет, начиная в далеком 1977 году помощником печника я изучаю это дело и совершенствую свои навыки. С выходом на пенсию стало больше свободного времени и я решил поделиться своим опытом с вами. Читайте на здоровье и задавайте вопросы в комментариях!

GardenWeb

После настилки паркета и окончания всех специальных и отделочных работ производят ь случае необходимости острожку пола для устранения волнистости и провесов между отдельными планками.

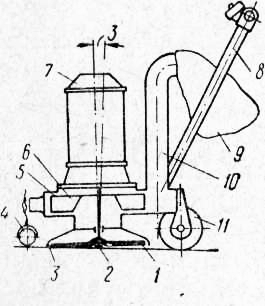

Острожку паркетного пола производят паркетнострогальной машиной С-760 Одесского завода строительно-отделочных машин.

Небольшие участки паркетного пола у плинтусов, в углах и нишах, которые не могут быть остроганы машиной С-760, прострагивают электрическим или ручным рубанком.

После острожки полов устанавливают плинтусы или галтели. К каменным стенам плинтусы крепят к деревянным пробкам, заделанным в стене, а галтели прибивают гвоздями к полу.

После острожки для окончательной очистки паркетного пола от мелких шероховатостей и заусенцев шлифуют его с помощью паркетношлифовальной машины С-662.

Перед шлифовкой поверхность пола тщательно очищают от грязи и пыли.

Машина С-662 состоит из литого чугунного корпуса, рабочего органа с приводом, узла отсоса пыли, ходового устройства и рукоятки. Рабочим органом машины является диск, соединенный напрямую с валом электродвигателя мощностью 1,7 кет, с 2850 o6/мин. Диск диаметром 225 мм изготовлен из фетра с металлической обкладкой, к которому посредством винта и вогнутой шайбы крепится шлифовальный диск на фибровой основе диаметром 225 мм. Диск наклонен к обрабатываемой поверхности под углом 3° и соприкасается спереди с полом не всей поверхностью, а лишь частью ее. Наклон диска позволяет осуществить лучший отсос пыли и обеспечивает охлаждение его при работе.

Древесная пыль, образующаяся при шлифовании, отсасывается через щель, расположенную в кожухе, с помощью центробежного вентилятора, ротор которого закреплен на валу электродвигателя и находится внутри корпуса машины. Для сбора пыли имеется полотняный мешок. Ходовое устройство машины состоит из передней шариковой опоры и двух колес.

При шлифовании паркета машиной С-662 рекомендуется применять фибровые шлифовальные диски ЧАЗ-СМЭ № 16 и № 24 (ГОСТ 8692—58).

Для получения очень чистой поверхности пола следует применять более мелкозернистые диски (№ 36—46). Машина С-662 выпускается Одесским заводом строительно-отделочных машин, производительность ее 40— 60 м2/чу вес 42 кг.

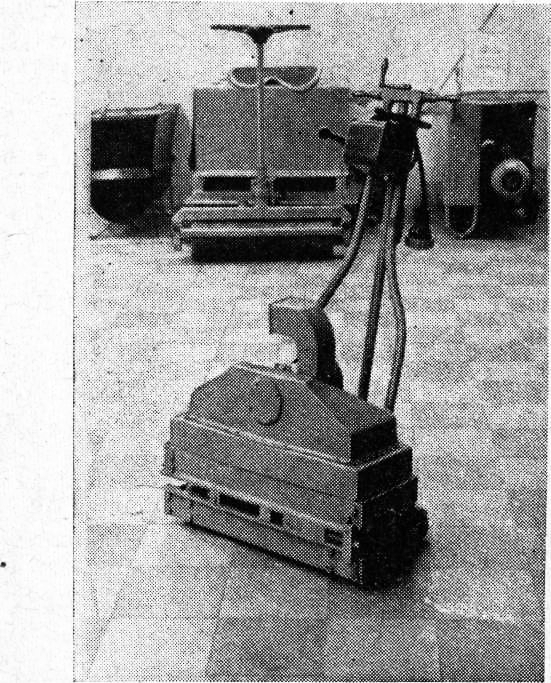

В Москве на стройках Главмосстроя успешно применяют для шлифовки полов паркетношлифовальные машины на кардоленте, сконструированные СКБ Мосстроя совместно с трестом Мосотделстрой № 2 по предложению А. Соболева.

Машина состоит из корпуса, Двух барабанов, натяжного устройства, пылесоса, ходовой части, механизма подъема и электродвигателя А02-32-2М мощностью 1,8 кет. Рабочим органом машины служит бесконечная кардолента, надетая на барабаны и движущаяся со скоростью 22 м/сек.

В отличие от других паркетношлифоваль-ных машин машиной на кардоленте можно обрабатывать полы вплотную к стенам.

Производительность машины на кардоленте 34—40 м21н, вес ее 50 кг. Изготовляется она опытным заводом «Строймеханиза-ция» Главмосстроя.

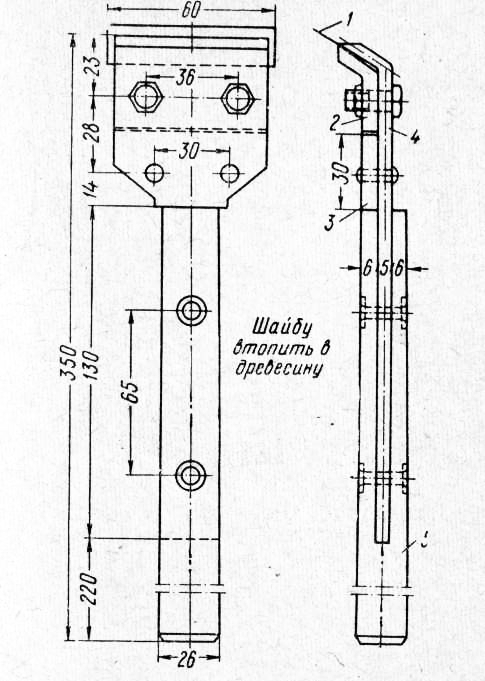

Для ручной циклевки отдельных мест паркетного пола рекомендуется применение цикли, конструкция которой разработана ЦНИБ Главмосстроя (рис. 3). Эта цикля отличается от обычной тем, что имеет удлиненную рукоять, что облегчает работу циклевщика-

Завершающей операцией отделки паркетного пола является натирка, которую выполняют при помощи паркетнонатирочных шин типа ДХ-24 и др. (рис. 4).

Для натирки паркетных полов больших площадей в общественных и административных зданиях применяют электрополотерную мамашину С-752. Рабочим органом машины служит диск с укрепленными на нем щетками. Привод диска осуществляется от асинхронного трехфазного электродвигателя через одноступенчатый редуктор, смонтированный в корпусе машины. На рукояти машины установлен переключатель, при помощи которого можно изменять направление вращения рабочего диска, в результате чего предотвращается одностороннее смятие ворса щеток.

Машина перемещается на двух колесах, которые ,в зависимости от высоты натирочных щеток могут быть опущены или подняты с помощью регулировочного устройства.

Паркетный пол можно натирать щетками с капроновым волокном и щетками со стальной проволокой.

Загрязненные полы очищают только щетками со стальной проволокой.

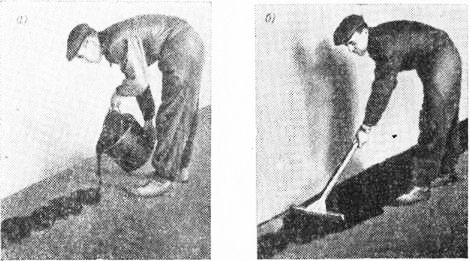

Перед натиркой пол подметают волосяной щеткой, а затем наносят на него мастику.

Мастику приготовляют из следующих компонентов в процентном соотношении: воск натуральный 25%, поташ 12—15%, вода 60%, краситель 3%. Сваренную и полностью остывшую мастику разбавляют холодной водой и сильно смачивают ею пол. Затем волосяной щеткой растирают мастику по направлению уложенного паркета так, чтобы при высыхании не было видно следов нерастертой мастики.

Через 1—2 ч, когда пол просохнет, его натирают.

Новый паркетный пол покрывают разведенной в воде мастикой за два раза. Расход воска при этом составляет около 2 г на 1 м2 пола за один раз.

Буковый и березовый паркетный пол ввиду способности его впитывать много влаги и коробиться смачивать разведенной в воде мастикой не рекомендуется. Мастику на него наносят густую при помощи щеток и через 2—3 ч натирают.

GardenWeb

Острожка, равно как и циклевка, представляет собой трудоемкую работу, в особенности при выполнении вручную. Поэтому эти операции обычно выполняют механизированным способом при помощи паркетострогальной машины, электрорубанка и циклевочной машины.

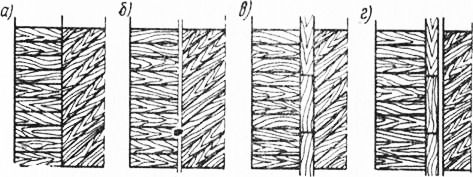

Острожка наборного и листового паркета производится, как правило, сплошь, а щитового из стандартных щитов с добором — только вставленных фигур и клепок в местах добора.

Щиты инкрустированного березового паркета и паркетные доски, выпускаемые с шлифованной лицевой поверхностью, при тщательной укладке нуждаются лишь в устранении циклевкой провесов в местах стыков и вторичной шлифовке.

Листовой мозаичный паркет с ксилолитовым заполнением швов шлифуется мозаично-шлифовальной машиной.

Машинную острожку наборного паркета производят в два приема: сначала делают грубую острожку, при которой толщина снимаемого слоя достигает 2 мм, затем зачищают поверхность с глубиной строжки до 0,5 мм с медленной подачей (передвижением) машины. При острожке поверхность пола надо смачивать водой.

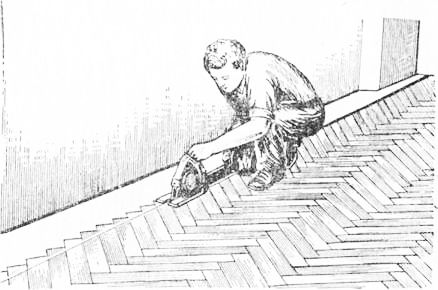

Для устранения выступов между прострагиваемыми полосами смежные проходы следует перекрывать при строжке машиной на 4—5 см, а при строжке электрорубанком — на 2—3 см. Остающиеся при строжке машиной у стен незачищенные полосы шириной 10—25 см острагиваются паркетострогальной машиной «Малютка» конструкции П. К. Точилкина (см. рис. 21, б) или рубанком вручную.

Острожку пола паркетострогальной машиной производят следующими приемами. Установив на полу машину с поднятым ножевым валом, включают двигатель и плавно выпускают ножевой вал на требуемую глубину строжки. Затем продвигают машину вперед с такой скоростью, чтобы достигалась необходимая чистота острожки поверхности; при быстрой подаче на поверхности покрытия образуются неровности (волны), тем большие, чем больше скорость подачи.

Острожку вручную производят главным образом при зачистке в отдельных местах щитового паркета. Пользуются при этом двойным рубанком.

Художественный паркет острагивают паркетостро- гальной машиной лишь при наличии провесов и выступов отдельных фигур. При этом строгальные ножи должны быть особо остро заточены и тщательно выверены при установке. Толщина снимаемой стружки устанавливается предельно малой, подача ведется медленно, чем обеспечивается большая чистота острожки. В местах шероховатостей и задоров зачищают двойным рубанком.

Одновременно с острожкой паркета производятся выборка отверстий и постановка вентиляционных решеток в полу. Выборка отверстий производится переносным сверлильным станком (см. рис. 23) или электросверлилкой с помощью сменных сверл, предложенных новатором П. В. Чистяковым. Осуществляется она за два приема: сверление самого отверстия и выборка канавки (раззенковка) для заплечиков решетки. Ограничители на сверлах обеспечивают точное соблюдение глубины выборки.

Щели между стеной и полом закрываются галтелями или плинтусами из твердой или мягкой породы дерева, которые предохраняют стены от загрязнения при уборке полов, а также и от повреждений. Галтель укрепляется к полу гвоздями, а плинтус прикрепляется к стене в заделанные в нее деревянные пробки.

Циклевка паркетных полов

Острожкой нельзя получить поверхность паркета достаточно гладкой и ровной, поэтому окончательную зачистку выполняют циклевкой. Производят ее механизированным способом при помощи циклевочной машины (см. рис. 22) и в особых случаях — вручную при помощи цикли. Перед циклевкой пол очищают от пыли.

Циклевку машиной производят при равномерном продвижении ее от стены до стены. Перед поворотом машины шлифовальный барабан ее надо приподнять над поверхностью пола, развернуть машину в нужном направлении и опустить барабан в рабочее положение. Смежные проходы перекрываются на 4—5 см.

Циклевку производят за два раза: черновую — крупнозернистой абразивной бумагой зернистостью № 36 и начисто — мелкозернистой бумагой зернистостью № 60.

Ручную циклевку выполняют главным образом при настилке щитового паркета с отделанной поверхностью в местах небольших провесов или для устранения мелких дефектов при машинной отделке. Резание циклей производится по направлению волокон дерева.

Натирка паркетных полов

Для поддержания в чистоте паркетный пол покрывают мастикой и натирают. Пол покрывают мастикой вручную, разбрызгивая жидко разведенную мастику на поверхность пола кистью и растирая щеткой, насаженной на длинную ручку. После высыхания (через 2—3 часа) пол натирают жесткими щетками: при механическом способе — паркето- натирочной машиной, а вручную — ножной щеткой. Натирка производится в двух направлениях — вдоль и поперек.

Наиболее употребительная мастика следующего состава (по весу): воска натурального (пчелиного) —25%, поташа — 12%, краски — 3%, воды — 60%. Для сохранения натурального цвета древесины мастику употребляют без краски. Поэтому щитовые березовые инкрустированные полы и художественный паркет натирают светлыми восковыми безводными мастиками: скипидарной или бензиновой восковой пастой. Для натирки применяют парке- тонатирочные машины типа Д-24 с вращающимися щетками или сконструированную П. К. Точилкиным с качающимися щетками. Последний тип машины дает более ровную натирку и более производителен.

Отделка паркетных полов состоит из трех последовательных операций: острожки, циклевки и натирки.

Паркетные полы, настланные на холодной мастике из штучного паркета высокого качества, а также из паркетных досок, не требуют острожки, их можно сразу циклевать.

В случае необходимости, после настилки паркета и окончания всех специальных и отделочных работ производят острожку пола для устранения волнистости и провесов между отдельными планками.

Острожку проводят вручную или машиной.

Поверхность паркетного пола тщательно готовят к острожке: закрепляют неплотно сидящие паркетные планки, выравнивают их, промывают полы и затем непосредственно перед острожкой увлажняют при помощи сырых опилок, но не водой.

При острожке паркета у отдельных планок могут получиться отколы и отщепы; их заделывают специальной мастикой, которую подогревают при помощи электропаяльника до 120—150°С. Мастику наносят так, чтобы в месте заделки она выступала над плоскостью паркетной планки на 0,5—1 мм. После затвердевания мастики это место зачищают циклей и шлифуют шкуркой.

Щели между отдельными планками паркета решмендуется заделывать шпаклевочной мастикой и, не дожидаясь ее просушки, зачищать поверхность наждачной бумагой, затем паркет закрашивают половой мастикой и натирают. Шпаклевочная мастика хорошо заполняет щели, держится прочно и не боится влаги.

До начала работы паркетострогальной машины необходимо отрегулировать толщину стружки. В целях сохранения возможно большей рабочей толщины паркета и -повышения качества отделки машину настраивают таким образом, чтобы толщина снимаемой стружки не превышала 1—4,5 мм. Затем, приподняв при помощи рукоятки переднюю часть машины, включают ток и, когда рабочий вал достигнет полного числа оборотов, плавно опускают переднюю часть машины. Таким образом, плавно приводят ножи машины в соприкосновение с поверхностью пола и начинают острожку, двигая машину вперед по направлению «елок» паркета. За второй проход машину двигают в направлении, перпендикулярном направлению «елок». Толщина стружки, снимаемой за второй (последний) проход машины, должна быть не более 1 мм. Соседние проходы машины должны перекрывать друг друга на 30—50 мм, чтобы не осталось непростроганных мест и видимых стыков между проходами.

После острожки полов устанавливают плинтусы или галтели. К каменным стенам плинтусы крепят при помощи деревянных пробок, заделанных в стене, а галтели прибивают гвоздями к полу.

После острожки для окончательной зачистки паркетного пола его циклюют, а также шлифуют (удаляют шероховатости и заусенцы) паркетошлифовальной машиной.

Существует несколько типов и моделей паркетошлифовальных машин; с их устройством и с особенностями работы ими можно познакомиться в специальных руководствах.

Завершающей операцией по отделке паркетного пола является натирка, которую выполняют при помощи паркетонатирочных машин. Для натирки паркетных полов больших площадей в общественных и административных зданиях применяют электрополотерную машину.

Паркетный пол можно натирать щетками с капроновым волокнам и щетками со стальной проволокой. Перед натиркой пол подметают волосяной щеткой, а затем наносят на него мастику. Через 1—2 ч, когда пол просохнет, его натирают.

После настилки паркета можно устанавлп-вать плинтусы, наличники, тумбочки, навешивать внутренние двери, устанавливать оконные п дверные приборы.

После первичной острожки паркетных полов и засыпки их слоем опилок разрешается красить стены, двери и окна масляной краской.

Вторичная острожка, циклевка и натирка полов являются последними работами, производимыми в окончательно отделываемых помещениях.

Срок службы паркета в большой степени зависит от правильности его эксплуатации.

Паркет нельзя мыть и оставлять длительное время не натертым, его чистят влажными опилками, тряпками и щетками. Вычищенный паркет натирают воском или мастикой не реже одного раза в месяц. При выполнении этих условий паркет почти не изнашивается.

За прошедшие годы наша строительная индустрия значительно выросла и окрепла. Вступают в строй все новые и новые предприятия, изготовляющие строительные материалы, в том числе и паркет. Поэтому заметно выросли реальные ресурсы использования и применения паркета, которым теперь обеспечивают наше строительство. Это обстоятельство повлекло за собой потребность в повышении качества паркетных работ и обогащении художественных рисунков пола.

Запланированные на ближайшие годы стройки будут создаваться с разнообразными и интересными в художественно-декоративном отношении элементами интерьеров, что повлечет за собой повышенные требования и к паркетчикам.

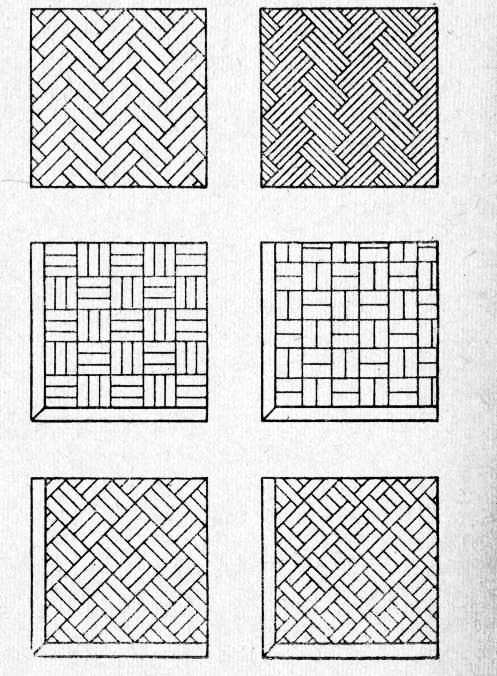

Потенциальные возможности комбинирования паркетной клетки в самые причудливые узоры поистине неисчерпаемы. На смену простому елочному, наиболее распространенному рисунку должны прийти не менее простые, производственно несложные и более художественные типы укладок, подобных рамочному, корзиночному, кирпичному и др.

Инициатива, творческий подход к выполняемому делу — вот одно из обязательных качеств подлинного мастера своего дела.

Искать, совершенствовать и доказывать свою правоту отличным трудом, высоким качеством — вот к чему должен стремиться каждый паркетчик.

Изготовливаем паркет за 100 дней

Что хотят люди знать о паркете

Стандарты на паркет в Европе и России

В Европе производство паркета регламентируется EN — 13489, в России это ГОСТ 862.3-86.

Строение паркета

Стоит сразу упомянуть что паркет состоит из трех слоев древесины и напоминает по своему строению обычную фанеру. Трехслойным паркет производится не случайно, именно такая структура позволяет ему быть наиболее устойчивым и стабильным. Именно такая структура позволяет использовать минимальное количество ценной древесины. Итак, стандартный паркет состоит из следующих слоев:

- Первый слой это шпон хвойных пород древесины, его задача это стабилизация конструкции. Толщина шпона около 2 мм.

- Второй слой состоит из мягкой древесины (сосна или ель), функция среднего слоя это несущая часть паркета. Толщина данного слоя 9 мм. Также часто используется древесина не прошедшая по своим свойствам в третий слой.

- Третий слой — ценная древесина. Как мы уже поняли именно она и является лицевой. Самыми распространенными породами для верхнего слоя являются дуб, орех, ясень, ятоба, бук, груша, вишня, береза и бамбук, производители не останавливаются и много эксперементируют, создавая постоянно новые решения в области дизайна и используя новые древесные породы. Толщина до 5 мм.

Дуб и паркет из него. Дуб является самой распространенной древесиной для производства паркета.

Дерево и паркет ясеня.

- Но вот ценная древесина может очень быстро износиться и стереться без дополнительных обработок и покрытий. Именно поэтому она покрывается специализированным лаком несколько раз. О составе лака мы поговорим ниже.

Стадии производства паркета

Производство древесины

Древесина должна быть заготовлена и вывезена на производство. Ценные породы древесины чаще всего приходится брать в очень отдаленных районах. Поэтому одна лишь только вывозка леса на производство может занимать до одного месяца. Чаще всего древесину вывозят в условиях повышенной влажности и высоких температур (в Африке находятся самые большие запасы ценной древесины), именно поэтому в данный момент имеется высокая вероятность появления синевы, гнили и трещин на древесине. Древесина для среднего и нижнего слоя не нуждается в столь длительной вывозке, поэтому с ней гораздо проще.

Пиление заготовок для паркета

После вывозки, древесина на верхний и средний слой поступает на участок лесопиления для получения пиломатериала. Готовая толщина древесины среднего и нижнего слоя 9 и 5 мм соответственно, на лесопилке необходимо делать припуски на усушку и острожку получаемых пиломатериалов, а это 15 мм на средний слой и 10 мм на верхний. Распиловка ценного леса на паркет осуществляется по особой технологии, для уменьшения толщины пропила. При этом может быть как тангентальный, так и радиальный пиломатериал.

А вот на средний слой древесина сосны или ели используется только радиальный пиломатериал, поэтому здесь применяется индивидуальный раскрой каждого бревна.

Для нижнего слоя древесина получается на лущильном станке. Перед лущением древесину сосны, именно из нее получают шпон, окунают в специальные бассейны для придания ей влажности более 100%. Благодаря высокой влажности древесина становится более гибкой и мягкой, что благотворно сказывается на качестве лущения и минимальном получении дефектов готовым шпоном. Толщина полученного шпона 2-3 миллиметра.

После распиловки все полученное сырье осматривается на дефекты, плохое сырье отсортировывается в брак, сырье подходящее для дальнейшего производства поступает на участок сушки.

Нарезка ламелей ценной древесины и их сортировка

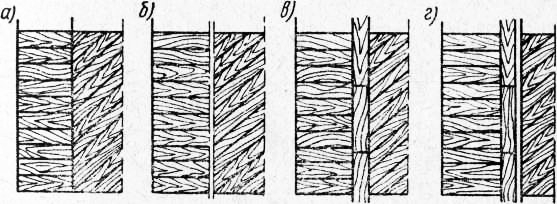

При нарезке ламелей по длине им придается стандартная длина и вырезаются дефекты древесины такие как трещины, гниль, червоточины, синева и другие. Затем ламели подсортировываются по рисунку и дефектам:

- По виду распила (тангентальный, радиальный, смешанный). Паркетные заготовки должны быть уложены не только по виду распила, но и по рисунку, для того чтобы готовый паркет выглядел более гармонично.

- По дефектам (с сучками черными здоровыми, с сучками светлыми здоровыми и т.д.). Паркет с сучками может в дальнейшем идти отдельной линией.

- Ламели подлежащие переработке, здесь подразумевается еще одна торцовка и получение более короткой ламели. Связана эта операция с экономией сырья и проводится для ламелей имеющих небольшой дефект, вырезав который можно получить более короткие заготовки для паркета.

- Дефектные ламели не соответствующие дальнейшей переработке.

Кроме того ламели могут различаться по размеру и породе. Вся сортировка ламелей производится вручную, при сортировке по рисунку осматривается только лицевая сторона, для определения дефектов осматривается полностью ламель.

Сушка паркетных досточек

Сушка заготовок для паркета

Перед сушкой все произведенное сырье осматривается на дефекты и на соответствие техническим условиям производства паркета. Древесина не подходящая для производства высококачественного паркета отсортировывается.

Следующей операцией является сушка. Сушится пиломатериал и шпон по разным технологиям в разных камерах и конечно время сушки различается. Пиломатериал ценных пород древесины сохнет около одного месяца, сосна или ель для среднего слоя может сохнуть около 20 дней. Производители паркета предпочитают экономить на данной операции и поэтому активно используют атмосферную сушку паркетных заготовок. Для защиты древесины ценных пород от вредителей активно используется бура и борная кислота.

Сушка шпона может осуществляться по нескольким различным технологиям и обычно цикл занимает около одного часа:

- Контактный способ сушки.

- Способ сушки воздухом (конвективный).

- Смешанный способ (воздухом и контактом с горячим прессом)

Сушить паркетную досточку и шпон рекомендуют до 9%, но в реальных условиях производители стараются сделать запас и сушат до конечной влажности 7-8%. Контроль влажности производится до сушки и после, а также несколько раз и в процессе дальнейшего производства

После сушки шпон и паркетная доска осматриваются на дефекты которые могли возникнуть в процессе удаления влаги, если появился материал непригодный для дальнейшей переработки — он также отсортировывается.

Еще раскрой древесины на более тонкие заготовки

Следующей операцией является раскрой древесины на тонкие заготовки. Раскрой коротких дощечек производится на специальных маленьких лесопильных рамах с толщиной пропила 1,5 — 2мм. Многие спрашивают, а зачем еще раз пилить паркетные досточки и добавлять лишнюю операцию, ведь можно было сделать все сразу на лесопилении? На самом деле использование еще одной распиловки хоть и добавляет дополнительную операцию, но снижается значительные затраты на сушку.

Калибровка древесины для паркета

Досточкам придается идеальные геометрические размеры, это позволяет в дальнейшем исключить образование щелей в паркете.

Прессование паркета

Сборка рисунка ценной древесины с предварительной сортировкой. Рисунок может собираться по следующим критериям:

- Направление волокон, тангентальный, радиальный, смешанный распил.

- Наличие небольших сучков.

- Средние размеры сучков.

- Большие сучки.

- Безсучковая древесина.

Слои укладываются таким образом чтобы волокна каждого последующего слоя были перпендикулярны волокнам предыдущего. Клей наносится на средний слой, а уже потом формируется готовый пакет. Все три собранных слоя прессуются. Одной из распространенных фирм производителей прессов для паркета является «Burkle». После прессования паркет поступает на зону акклиматизации, где происходит выдержка и охлаждение в течении 24 часов. После выдержки свежеспресованный паркет осматривается на наличие дефектов прессования, качество склеивания и производится рассортировка.

Лакирование

Лакировка в два слоя — именно так получается максимальная защита паркета от воздействия внутренних факторов . Для лакирования чаще используют полиуретановые лаки на водной основе «ПРОТЕКА» от фирмы Акзонобель. Лак должен обладать следующими характеристиками:

- Долговечность.

- Устойчив к царапинам.

- Влагостоек.

- Хорошая адгезия (прилипание) к древесине.

- Гипоаллергенен.

- Устойчив к химическим веществам.

- Стойкостью при взаимодействии с горячим.

- Экологичностью.

- Устойчив к статическому электричеству.

- Износостоек.

Последние операции

В последнюю стадию обработки входит шлифование, нарезка соединения и упаковка.

Стоит помнить что сегодня ценится паркет многоразового использования, паркет который не нужно выкидывать при смене дизайна или при переезде. Паркет, который можно легко снять и затем снова установить. Именно поэтому правильно нарезанное соединение играет столь важную роль.

Спецэфекты

Паркет даже из одной породы может быть довольно разнообразен, так как на древесину и лак можно воздействовать. Все манипуляции с древесиной называют спецэфектами:

GardenWeb

Перед настилкой планочного паркета со шпунтом доски основания покрывают строительным картоном или бумагой, чтобы после настилки паркета пол не скрипел.

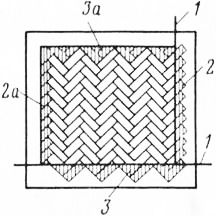

Настилку пола из штучного паркета чаще всего производят «в елку» с фризом или без него. Фриз при этом делают без окантовки, с окантовкой в одну жилку, с продольной линейкой из планок или с продольной линейкой из планок с жилкой (рис. 1).

Настилку штучного паркета «в елку» выполняет звено из двух паркетчиков 4-го и 2-го разряда.

Паркетчик 2-го разряда принимает участие в разбивке площади пола, закрепляет шнур для настилки маячной «елки» или фриза, раскладывает предварительно паркетные планки под руку старшего паркетчика, обрезает паркет для крайних рядов у стен или фризов, переносит и укладывает обрезанные части планок для заделки противоположных рядов, подносит и разравнивает мастику и пр.

Паркетчик четвертого разряда укладывает паркет, сплачивает его, проверяет правильность настилки пола.

В каждом помещении заранее, до прихода паркетчиков, должен быть приготовлен запас паркета не менее чем на одну смену.

Паркетные планки складываются на ребро в длинный штабель высотой в четыре-пять рядов вдоль тех стен, параллельно которым будут настилать ряды паркета. Складывают планки лицевой стороной в одну сторону.

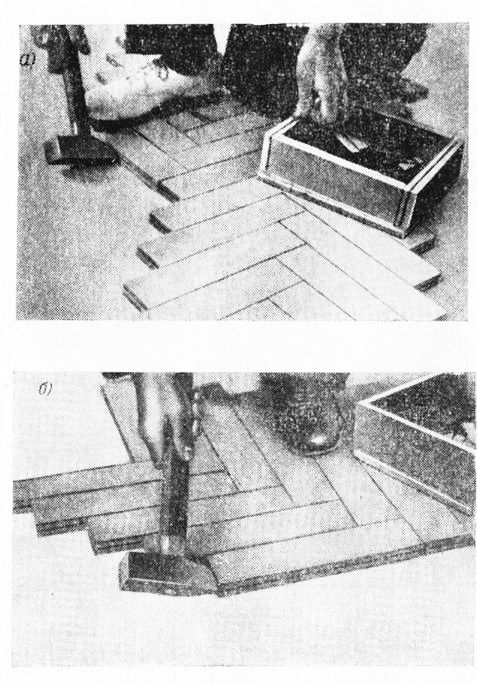

Запас паркетных планок для настилки в узких коридорах и малых помещениях можно хранить в соседних комнатах. Паркетчик второго разряда берет из штабеля и раскладывает по линии настилки впереди ведущего паркетчика стопки планок по 5—6 шт., располагая их через 25—30 см (рис. 2). При этом паркетные планки в стопках должны лежать лицевой плоскостью в сторону паркетчика, а гребнями вниз.

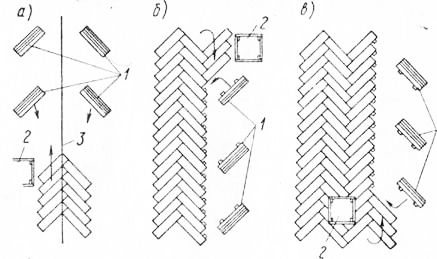

На рис. 28 показаны способы раскладки паркетных планок на рабочем месте для настилки маячной «елки», а также четных и нечетных рядов сплошного покрытия.

Такое разделение труда дает возможность квалифицированному паркетчику заниматься исключительно настилкой паркета.

Кроме настилки «в елку» в зданиях общественного назначения применяют другие приемы настилки, создающие более красивое покрытие, но требующие больших затрат труда.

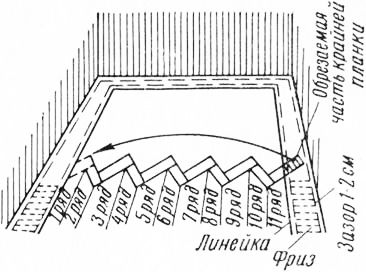

Перед настилкой штучного паркета «в елку» с фризами или без фризов надо произвести разбивку рядов покрытия, с тем чтобы при настилке паркета было как можно меньше отходов (обрезков).

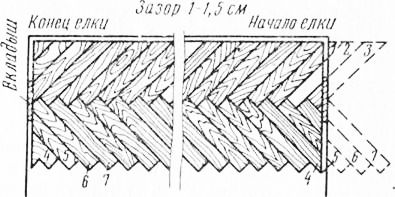

Рациональный способ разбивки рядов и настилки паркета, при котором почти полностью исключаются отходы, предложен мастером-паркетчиком А. П. Авдониным. Настилка пола с фризами заключается в следующем. Натянув шнур по средней продольной оси комнаты, делают расчет рядов. По ширине комнаты между линиями фризов с линейками (жилками) должно уложиться целое и четное количество планок, из которых должно получиться нечетное количество рядов. Для этого паркетные планки нужно разместить так, чтобы при обрезке по линии примыкания к фризу одного крайнего ряда, выложенного из целых планок, отрезанные часта их укладывались в противопшюжный крайний ряд, заполняя его без дополнительной обрезки.

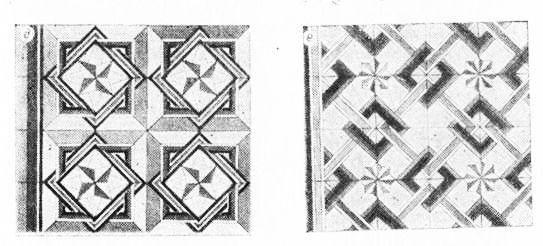

а — паркетный пол в «елку»; в центре фриза сохранен тот же рисунок, с обеих сторон проложенный линейкой; контур обнесен клепкой; б — рисунок из спаренных кирпичиков и четырех равнобедренных трапеций, расположенных в виде квадратов; фриз из шашек равнобедренных угольников, прожилок и наружной окантовки клепкой; в — рисунок из квадратов и паркетин, расположенных под углом 90°, срезанных на ус; рисунок носит название «уши»; фриз из геометрических фигур в виде пересекающихся квадратов со стороной линеек и прожилок; по наружной стороне клепка; г — паркет для помещений. где необходимо подчеркнуть графически движение публики (коридоры, вестибюли и пр.); д и е — варианты мозаичного рисунка щитового паркетного пола

Чтобы добиться такого размещения планок, можно при разбивке изменять соответствующим образом ширину фриза или линейки, а также использовать зазор 15—20 мм между торцами фризовых планок и плоскостью стены, закрываемой впоследствии плинтусом.

Таким образом, обрезают крайние планки по продольным сторонам комнат только один раз вместо двух при обычном способе укладки паркета от середины. Неиспользованных обрезков или отходов при таком способе укладки почти не остается.

С торцовых (поперечных) сторон комнаты планки также обрезают один, а не два раза. По границе фриза с линейкой натягивают шнур и обрезают по нему планки так, как показано на рис. 7. Шнур должен проходить по углам платок, тогда все обрезанные части будут пригодны для укладки с противоположной стороны комнаты. Нельзя допускать перемешивания обрезков паркетных планок, переносить их надо в строгом порядке.

В тех случаях когда не удается разместить поперек помещения целое нечетное количество рядов, рекомендуется крайние планки, предназначенные для обрезки, укладывать только на половину длины ряда. Тогда вторую половину крайнего ряда заполняют частями планок, оставшимися после обрезки первой половины ряда (рис. 7).

Необходимо учесть, что при укладке отрезанные концы планок первой половины последнего ряда могут быть несколько длиннее, поэтому после укладки на место их дополнительно обрезают электропилой.

При настилке пола из штучного паркета «в елку» без фризов предварительную разбивку делают по тому же принципу, что и при настилке пола с фризами. Только ряды паркетных планок на полу размещают в этом случае tie между линиями фризов, а Непосредственно между стенами комнаты.

При разбивке надо стремиться к тому, чтобы между стенами уложилось целое количество рядов, без обрезки их у стен. Если это невозможно, тогда ряды (паркетного покрытия размещают так, чтобы обрезанные части планок одного крайнего ряда, примыкающего к продольной стене, могли быть использованы для заполнения противоположного крайнего ряда, примыкающего к другой стене. Чтобы добиться этого, можно при необходимости брать для крайнего ряда паркетные планки другой длины (большей или меньшей, чем планки рядового покрытия). После разбивки делают заготовку половинок планок для примыкающих к продольным стенам рядов покрытия. Затем выкладывают маячную «елку» и нарезают косяки для примыкания покрытия к поперечным стенам, стараясь, чтобы косяки при обрезке планок, примыкающих к одной стене, были использованы у другой стены.

Укладку паркета начинают с разбивки площади пола, как это было указано выше. Направление маячной «елки» фиксируют шнуром, который должен проходить по краю планок с одной стороны «елки».

Гвозди для шнура забивают на такую глубину, при которой натянутый под шляпками гвоздей шнур находился бы на высоте, равной толщине паркета. После этого паркетчик 2-го разряда подносит и раскладывает по обеим сторонам натянутого шнура паркетные планки, и звено приступает к укладке маячной «елки», а затем рядового паркета на всей площади помещения.

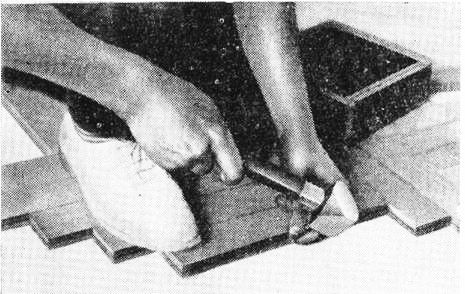

При настилке паркетчик 4-го разряда стоит на одном колене и работает лицом, по ходу настилки. Укладываемые в ряды паркетные планки сплачивают ударами молотка со скошенным обушком сначала по продольной кромке, а потом по торцовой.

Планки обрезают электропилой (рис. 10), диск которой при этом должен пропиливать черный пол. Обрезанные части планок переносят и укладывают в соответствующем порядке в крайний ряд с противоположной стороны помещения. По окончании настилки рядового паркета приступают к укладке фриза.

Настилку фриза начинают с угла так, чтобы стена находилась от паркетчика слева и не стесняла движения его правой руки. Сначала укладывают планки линейки фриза. Шпунтованной стороной они должны быть обращены к крайнему ряду покрытия, а гребнем — к стене. Каждую планку линейки прибивают двумя гвоздями по продольной кромке и одним с торца. Затем настилают сам фриз, сажая планки торцовым пазом на гребень линейки и прибивая их гвоздями. B углах паркетные планки стыкуют «на ус». Для удобства посадки фризового паркета па гребень линейки пользуются специальным «жимком».

При настилке паркетного пола без фриза половинки и косяки планок для рядов, примыкающих к стенам, должны быть нарезаны заранее в соответствии с произведенной разбивкой.

Между паркетным покрытием и стенами (или перегородками) обязательно оставляют зазор 15—20 мм, закрываемый впоследствии плинтусом.

Полы из штучного паркета на холодных мастиках (битумной, битумно-кукерсольной, кумароно-кукерсольной, резино-битумной) рекомендуется настилать «в елку» без фриза.

После соответствующей предварительной разбивки рядов приступают к укладке маячной «елки», состоящей из двух рядов паркетных планок. Маячную «елку» укладывают около одной из продольных стен помещения с отступом от нее на 15—20 мм. Хорошо размешанную и доведенную до нужной консистенции холодную мастику из бочки наливают в небольшой бачок и разливают тонкой струей вдоль стены. Стальной гребенкой с длинной ручкой разравнивают мастику полосой, ширина которой должна быть несколько больше ширины укладываемой «елки». Затем насухо собирают первое звено маячной «елки» длиной в пять-шесть планок и обрезают его с одной стороны и с торца для примыкания в углу к стенам. Готовое звено переносят в угол и укладывают На мастику. От уложенного первого звена продолжают настилку маячной «елки» в обычном порядке, укладывая планки строго по шнуру и сплачивая их ударами молотка со скошенным обушком.

При подходе к противоположной стене конец «елки» добирают из частей планок, оставшихся от обрезки первого звена. При этом все неполные планки должны быть соединены с соседними «в паз» и «в гребень». Это требование следует соблюдать и в дальнейшем как при окончании рядов, так и при настилке паркета в нишах и вокруг выступов стен.

Между краями паркетного пола и стенами оставляют зазор шириной 15—20 мм для предотвращения выпучивания паркетного покрытия в случае разбухания клепки при случайном увлажнении. Эти зазоры впоследствии закрывают плинтусом.

Настланную маячную «елку» закрепляют с обоих концов деревянными вкладышами, забиваемыми в зазоры у стен. Настилку рядового паркета ведут в обычном порядк. При этом начало и конец каждых двух рядов паркета (каждой «елки») также закрепляют у стены деревянными вкладышами.

Паркет укладывают по слою мастики сразу после ее нанесения, втапливая планки в мастику и плотно прижимая их друг к другу удара,ми молотка по кромке. Необходимо следить, чтобы мастикой была покрыта вся нижняя поверхность планок и нижняя часть (до гребня) боковых кромок. После настилки паркета по всему помещению временно закрепляют паркетное покрытие при помощи деревянных вкладышей, забиваемых в зазоры, оставленные у продольных стен вдоль крайних «елок» или путем заливки зазоров горячим битумом. Вкладыши располагают на расстоянии 50—60 см друг от друга. Закрепление настланного паркета вкладышами или битумом необходимо для обеспечения неподвижности покрытия в период твердения холодной битумной мастики.

Последовательность настилки паркетного пола на горячей мастике ничем не отличается от описанной выше. Температура горячей мастики во время укладки паркета должна быть не ниже 160 °С. Поддержание такой температуры обеспечивается применением электрических термосов. Горячую мастику наносят на основание участками только для двух-трех планок, чтобы она не успела застыть до укладки паркета. Излишнюю застывшую мастику вырубают и вновь подогревают в котле.

Штучный паркет с фальцем, настилаемый по горячему асфальту, применяют в редких случаях, так как при наличии для этой цели холодных мастик применение горячего асфальта нецелесообразно. Паркет по асфальту настилают с применением маячной рамы, что несколько усложняет процесс настилки, но обеспечивает высокое качество работы и экономию асфальтовой массы.

Настил паркета на холодной или горячей мастике и по асфальту в одном помещении выполняет одно звено паркетчиков.

Настилку пола из штучного паркета производят обычно «в елку» с фризом или без него. Фриз при этом делают без окантовки, с окантовкой в одну жилку, с< продольной линейкой из планок или с продольной линейкой из планок и с жилкой.

Кроме настилки «в елку» в зданиях общественного назначения применяют другие приемы настилки, создающие более красивое покрытие (рис. 16), но требующие больших затрат труда.

Настилку паркетных полов в строящихся жилых и гражданских зданиях производят только в тех помещениях, где стены подготовлены под последнюю окраску или оклейку обоями, а потолки окрашены за последний раз. Перед настилкой паркета помещения должны быть просушены, а основания тщательно очищены и подметены. Влажность воздуха в помещении, как уже упоминалось ранее, не должна быть выше 60%.

Окончательную отделку паркетного покрытия (острожка, шлифовка) выполняют только после завершения малярных работ и установки осветительной арматуры. Плинтусы прибивают после оклейки стен обоями и во всех случаях — после острожки паркета.

Острожка паркета что это

Острожка досок

Острожка и циклёвка половой доски (дощатого пола, пола из досок, деревянного пола)

Острожка дощатого пола выполняется строгальной машина СО-207 при больших перепадах между досками, сколах свыше 5 мм, толстых слоях лака или краски, которые невозможно циклевать барабанной машиной даже за три прохода. При удалении толстого слоя масляной краски абразив шлифовальной машины быстро забивается и разогревает краску до токсичного запаха гари. Ленту придётся часто менять что удорожит работу. Режущими элементами в строгальной машине служат специальные ножи в отличие от циклёвочной, она решает все вопросы за один проход. Доска или брус не должны иметь гнилых участков. Либо должна быть возможность замены таких мест. Машина за раз снимает 1-2 мм, потому гвозди должны быть удалены или утоплены на достаточную глубину. После строжки дощатый пол или паркет не становятся гладкими! Обязательно следующим этапом выполняется циклёвка паркета барабанного машиной.

Как правило, острожка половой доски или старого паркета требуется в общественных помещениях с большой проходимостью вроде актовых залов, спортивных залов учреждений, частных загородных домах или в случае, если паркет имеет очень большие перепады и горбы. Снятие краски с пола это очень трудоёмкий процесс и потому дорогой. Мы выполняем работы по снятию краски с дощатого пола не менее чем на 10000 руб. на одном заказе.

Читайте также: