Основание для полимерных полов

Обновлено: 15.05.2024

Полимерцементные стяжки

В компании «Ингри» вы можете приобрести составы для полимерцементной стяжки для пола. Это эффективный способ выравнивания напольного покрытия. Составы на полимерцементной основе подходят как для создания покрытий с нуля, так и для реконструкции старых оснований.

Наливные стяжки пола: материалы и характеристики

Линейка продуктов LEVL от «Ингри» включает следующие составы для создания полимерцементного покрытия:

- Полимерцементные составы LEVL СemPol

- Полиуретанцементные смеси LEVL PoliCem

- Грунтовочные покрытия

Высокопрочные полимерцементные стяжки

Полимерцементные стяжки LEVL СemPol предназначены для обустройства бесшовных финишных покрытий высокой прочности в любых местах, где есть интенсивный пешеходный трафик и движение транспорта на резиновых колесах.

Нанесение наливной стяжки пола производится слоем от 1 до 5 см. Хорошо подходят, если при выравнивании основания нужно тщательно контролировать изменение высоты пола в сторону увеличения.

- LEVL CemPol 10 однокомпонентный – легкие нагрузки на материал после его укладки допускаются спустя 3 дня, средние спустя 7, полные – через 14

- LEVL CemPol 20 – пешеходные нагрузки возможны через 2-4 часа, средние нагрузки – через 24 часа. Полная эксплуатация через 48 часов

Полимерцементные стяжки для экстремальных условий

Полиуретанцементные составы LEVL PoliCem – это 3-х компонентные составы, включающие в себя смолу, отвердитель и заполнитель. Перед применением все компоненты перемешиваются.

Составы стяжек под наливной пол устойчивы к воздействию химически агрессивных сред. Используются для создания полимерцементных полов на пищевых, фармацевтических и химических предприятиях, сельскохозяйственных объектах.

Основные свойства материалов – высокая термо- и химическая стойкость, позволяющие получить высокопрочную стяжку пола. Укладываются вручную. Поверхность полученной стяжки имеет светло-серый, темно-серый, зеленый или красно-коричневый цвет.

- LEVL PoliCem PU 03 – цветной материал на полиуретанцементной основе

- LEVL PoliCem PU 04 – цветной материал на полиуретанцементной основе

- LEVL PoliCem PU 05 – грунтовочное, окрасочное и запечатывающее покрытие

На эти покрытия уже спустя 2-3 суток допускаются легкие, а через 7-10 – полные механические нагрузки. Химические нагрузки и высокотемпературные воздействия допускаются не ранее, чем через 10-14 дней.

Грунтовочные составы

Для того чтобы получить высокопрочный наливной пол, основание грунтуется составами LEVL CemPrime или Base 200.

- LEVL CemPrime – сухая полимерная грунтовка для полимерцементных покрытий

- LEVL Base 200 – дисперсия полимеров на водной основе (также может использоваться при ремонте бетонных конструкций)

Они повышают адгезию с составом, упрочняют и обеспыливают основание. Что касается LEVL Base 200, то её применяют как грунтовочный слой для материала LEVL CemPol 20. Также LEVL Base 200 может использоваться в системах с другими материалами (LEVL CemPol 10, LEVL Self12).

- Если высокопрочные наливные полы укладываются на основе полимерцементных покрытий Levl CemPol, то грунтовочный слой Levl Base или LEVLCemPrime составляет от 10 до 50 мм

- Если пол укладывается при использовании полиуретанцементных покрытий Levl PoliCem, то эти грунтовки не используются. Для создания подобных покрытий применяются специальные полимерные грунтовочные составы.

Преимущества составов

Составы для стяжки под наливной пол LEVL СemPol и LEVL PoliCem помогают создать ровную поверхность высокой прочности, устойчивую к истиранию, ударным нагрузкам, влаге, агрессивным средам и температурным скачкам.

| Общие преимущества составов CemPol | Особенности |

|---|---|

| Высокая прочность | Не обладают высокой химической стойкостью |

| Малопылящие | Нуждаются во фрезеровальной подготовке основания |

| Морозостойкие | |

| Не требуют гидроизоляции | |

| Восстановление разбитого основания | |

| Устройство пола с уклоном (для LEVL CemPol 10) | |

| Толщина слоя 10-50 мм | |

| Возможность использования как для ремонта, так и для устройства новых покрытий | |

| Затворение водой | |

| Стойкость к истиранию | |

| Разнообразие цветовых решений (производится натурального, светло-серого, красного, зелёного, тёмно-серого цвета) | |

| Широкий диапазон температур эксплуатации (от -40 до +60 0С) |

LEVL PoliCem PU 03, 04 и 05

Полиуретанцементные составы LEVL PoliCem PU 03 и 04 создают бесшовные высокопрочные полы с гладкой матовой поверхностью. Их преимущества:

Технология полимерных полов: устройство самонивелирующихся полов

Полимерный наливной пол нашел широкое применение в промышленных, складских, офисных помещениях, комнат квартир и домов, в гаражах и мастерских. Отличительная особенность полимерного наливного пола это его высокая прочность. Это позволяет использовать самонивелирующие полимерные полы в качестве упрочняющего слоя бетонного пола или отделки полов в жилых и посещаемых помещениях, в качестве жидкого линолеума.

Технология полимерных полов, описание

Технология полимерных полов включает несколько этапов:

- Подготовка бетонного основания;

- Нанесение на бетонное основание специального праймера (грунтовки);

- Нанесение полимерного наливного пола в один или два слоя.

В этом коротком списке, нет каких либо, необычных работ, однако каждый этап достаточно объемен, а качественный результат получается при строгом соблюдении технологии на каждом этапе.

Подготовка бетонного основания под полимерный пол

В зависимости от используемого типа наливного полимерного пола, бетонное основание должно быть либо выдержано до полного набора прочности (28 дней) либо, только что уложено (свежеуложенное).

Примечание: на свежеуложенный бетон укладываются цементно-полимерные составы пропускающие воздух. Это относительно новые полимерные составы, набирающие популярность у строителей.

В классическом варианте полимерный наливной пол укладывается на выдержанный бетон. Напомню, полимерное покрытие для пола подразделяют на:

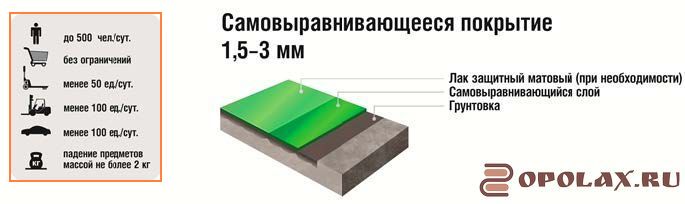

- Самовыравнивающиеся покрытия, толщина до 3 мм;

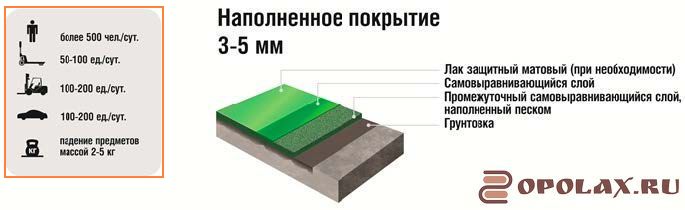

- Наполненное покрытие 3-5 мм;

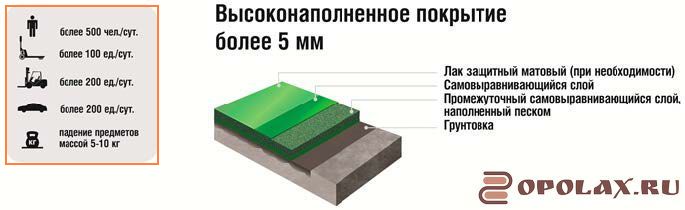

- Высоконаполненное покрытие более 5 мм.

- С бетонного основания снимается слой цементного молочка. Для этого в промышленном масштабе используют дробеструйные машины. Снятие молочка повышает шероховатость бетона.

- Если в бетоне обнаруживаются трещины, их расшивают шпателем, заделывают полимерный герметической пастой, проклеивают трещину стеклотканью, второй раз покрывают герметиком.

Нанесение праймера

Праймер или грунтовка для пола это специальная жидкость, значительно увеличивающая адгезию (сцепку) бетона. Слой праймера улучшает сцепление полимерного наливного пола с бетонным основанием.

Наносится праймер валиком в один слой.

Важно! Для каждого типа наливного полимерного пола используют праймеры аналогичного типа. Например, для полиуретанового пола используют полиуретановый праймер, для эпоксидного пола эпоксидный праймер.

Нанесение слоя полимерного покрытия

Полимерный наливной пол до 5 мм наносится в один слой.

Высоконаполненный полимерный пол наносится в два слоя. Первый слой наливного пола наносится шпателем после смешивания двух составляющих сначала по периметру помещения, возле колонн, ниш и других препятствий. На остальную поверхность наливной пол наносится разливом и разравнивается широким ракелем. Нанесение проводится на слой не отвердевшего праймера.

- После отвердения первый слой высоконаполненного полимерного пола обрабатывается мозаичношлифовальными машинами. Пыль от шлифовки удаляется.

- Верхний слой высоконаполненного полимерного пола является защитнодекоративным слоем. Обычно он цветной.

- В больших помещениях на финальном этапе нарезают деформационные швы и заделывают их полимерным полиуретановым герметиком.

Эксплуатация наливного полимерного пола

- Ходить по полу можно через 24 часа.

- Полная нагрузочная эксплуатация полимерного пола через трое суток.

- Производительность труда 200 метров в день.

- Стоимость 40±10 $ за метр.

Выводы

В этой статье описана общая технология полимерных полов. В зависимости от типа полимерного пола от предполагаемой нагрузки, технологии меняются в деталях нанесения, но не в деталях подготовки. Отличаются также, подготовки смесей к работе.

Требования к подготовке оснований при устройстве промышленных полимерных полов.

Игорь:

Хорощий ассортимент. Можно подобрать гидроиз. материалы "на все случаи жизни". Офис и Склад в одном месте. Удобно.

Ирина:

В подвале воды было по колено. Теперь сухо. Большое спасибо.

Требования к поверхности

Правильная подготовка поверхности - это важнейший этап укладки наливных полимерных покрытий.В основном полимеры КЕМА укладываются на бетонное основание. Примерно в 90% случаях причиной отслоения и разрушения и уменьшения срока службы полимерных покрытий является неграмотная подготовка бетонного основания. Для грамотной подготовки основания необходимо учитывать ряд факторов:

ПрочностьМарка бетонной плиты не менее М250. Если марка бетона ниже этой величины, бетонное основание не сможет в достаточной степени нести эксплуатационные нагрузки, разрушаясь под полимерным полом. Разрушение основания приведет и к разрушению полимерного покрытия. Кроме того, в этом случае бетонное основание слишком пористое и расход грунтовки будет значительно выше рекомендуемого. Марка бетона измеряется с помощью молотка Шмидта, молотка Кашкарова, приборами типа КИСИ, Бетон-8, УК-ЮП, УК-16П, ИУК-12П, ПИК-6, Удар-1, Удар-2, МК-1 и др.. Прочность бетона на растяжение не менее 1,5 МПа. При прочности бетона ниже этой величины, велик риск отслоения покрытия вместе с бетоном. Это особенно важно, если в помещении будет происходить движение колесных транспортных средств. При этом будут возникать высокие сдвиговые нагрузки. Для того, чтобы полимерное покрытие было долговечно необходимо, чтобы прочностное растяжение бетона не уступало адгезии полимерного покрытия КЕМА к основанию.

ВлажностьВлажность бетонного пола при укладке полимера должна быть не более 4%. Это вызвано тем, что пары воды, находящиеся в бетоне, создают высокое парциальное давление и могут вызвать отслоение полимера. Где произойдет отрыв, будет зависеть от локальной прочности бетона. Если влажность бетона составляет 4-8% и высушить бетон невозможно, то необходимо применение тонкослойной паропроницаемой системы материалов KEMAPOX AQUA. Влажность измеряется с помощью влагомера МГ-4, МГ-4Д, GANN Hydromette, карбидным методом, лабораторными методами.. Кроме того,наличие избыточной влажности можно измерить положив на бетон полиэтиленовую пленку размером 50см х 50 см, толщиной 0,15 мм и приклеив ее края с помощью скотча. Не менее чем через 16 часов визуально проверяется наличие капель влаги на ее внутренней поверхности. При ее наличии влажность бетона более 4%. Относительная влажность воздуха - не более 80 % (измеряется гигрометрами типа ВИТ-1, ВИТ-2)

Возраст бетона

Бетонный пол должен быть выдержан не менее 28 дней. Это связано с процессом гидратации бетона. В это время идет химический процесс набора прочности бетона. Он характеризуется избыточной влажностью и усадкой бетона. Нанесение полимерного покрытия КЕМА ранее этого срока нежелательно из-за возможных в дальнейшем проблем с адгезией покрытия и появления трещин.

Наличие гидроизоляции

Если бетонное основание устроено на грунте, то наличие гидроизоляции является обязательным условием при устройстве полимерных покрытий. Иначе, в результате возможного попадания влаги из грунта в бетон приведет к избыточной влажности и возможному отрыву полимерного покрытия. В случае, если гидроизоляция бетонного основания отсутствует, необходимо применение паропроницаемой системы KEMAPOX AQUA.

Ровность основания

Отклонение ровности бетонного основания при устройстве наливного полимерного пола должно составлять не более 4 мм. при проверке 2-х метровой рейкой. При этом, чем тоньше слой полимерного пола, тем более ровной должна быть поверхность бетонного основания. Все дефекты бетонной поверхности проявятся через тонкий слой покрытия.

Температура основания

Идеальная температура бетонного основания при нанесении полимерного покрытия КЕМА должна быть в диапазоне +17°С - +23°С.

Минимальная температура основания при нанесении покрытия - + 12 °С.

Максимальная температура основания при нанесении покрытия - + 30 °С.

Перед началом работ температура основания должна быть на 3 °С больше измеренной точки росы. При проведении работ на открытых пространствах, нанесение лучше начинать в вечернее время, чтобы солнечные лучи не перегревали поверхность. Температура основания может быть измерена обычным термометром, для этого его кладут на пол не менее чем на 20 минут.

Проблемы бетонного основания и методы их устранения

Не всегда основание под полимер является идеальным. В этом разделе мы рассматриваем проблемы и решения подготовки основания под нанесение полимера.

Требования к основанию перед нанесением полимерных промышленных полов.

Полимерные полы при небольшой толщине (от 0,5 до 10 мм.) могут выдерживать высокие механические и химические нагрузки, очень часто это единственный способ ремонта старых промышленных полов. Для того, чтобы полимерный пол служил долго, к основанию, на котором будет уложен полимерный промышленный пол предъявляют высокие требования. Долгие годы основным материалом для оснований был бетон и цементно-песчанная стяжка. В последние годы, в связи с растущими требованиями по прочности активно применяются модификации полимерами, добавкой фибры или засыпкой сухого упрочнителя, применение вакуумирования для уменьшения содержания воды в стяжке и др. Эти модифицированные основания имеют ограничения по наносимым покрытиям. Деревянные, асфальтовые, ангидритные и магнезиальные полы очень широко распространены в промышленности: так как они экономичны, легки в нанесении, теплые на ощупь. Их плохая длительная прочность, высокая чувствительность к воде, низкие гигиенические характеристики с течением времени вынуждают делать ремонт.

Высокопрочный бетонСюда относятся бетоны с высокой прочностью и вакуумированные бетоны. Их тяжело фрезеровать и их поверхность при шлифовании полируется. Это негативно сказывается на адгезии последующих покрытий к высокопрочному бетону и вызывает отслоение этих покрытий. Использование низковязких праймеров не приводит к существенному улучшению результатов. Хороший результат можно получить только качественной дробе- или пескоструйной обработкой.

Бетонный пол с упрочненным верхним слоем.В верхнем, упрочненном слое бетонного пола содержатся такие наполнители как кварц, корунд, карборунд и др., а также возможно присутствие различных модификаторов неизвестного происхождения. Эти материалы имеют очень высокую твердость и плохую адгезию к полимерных покрытиям. Нанесении полимерных материалов возможно только после хорошей подготовки поверхности и последующем тесте. В случае отрицательного результата теста может возникнуть необходимость удаления всего упрочненного слоя.

Бетон с фиброй.Если бетон содержит синтетическую фибру, то после дробеструйной обработки и грунтования, фибра может подняться и образовать на поверхности пола «щетину». Удалить вставшую фибру можно обработкой пламенем. После этого может потребоваться легкая зачистка шкуркой, а в отдельных случаях и дополнительная обработка праймером.

Требования ко всем бетонным основаниям перед нанесением полимерного пола:

- прочность на растяжение не менее 1,5 МПа;

- влажность не более 4%;

- цементное «молочко» необходимо удалить.

Ангидритные и гипсовые полы

Ангидрит является обезвоженным гипсом и отличается малой скоростью набора прочности, для ускорения реакции в него добавляются специальные ускорители на основе солей, их концентрация может составлять от 3 до 7%. На поверхности адгидритных полов могут появляться высолы, препятствующие адгезии с последующим покрытием.

Гигроскопический эффект или химическая реакция с компонентами жидких эпоксидных смол в период набора прочности, может вызвать образование пузырей, потерю прочности и даже отслоения больших площадей. Как и гипс, затвердевший ангидрит обладает высокой растворимостью (около 2 г./л.). При температурных колебаниях под поверхностью полимерного покрытия может образоваться конденсат, что вызовет отслоение полимера. Поэтому влажность ангидгитного (и гипсового) пола перед нанесением полимерного пола должна быть не более 0,3%, причем данный пол должен быть открыт снизу для хорошей вентиляции.

Рекомендация: данную стяжку перед нанесением полимерного покрытия лучше удалить.

Магнезиальные полы

Магнезиальные полы представляют продукт реакции окиси магния с хлоридами и сульфатами магния с образованием гидроокиси магния. Хлориды, содержащиеся в таком полу, вызывают коррозию стальной арматуры в подслое бетона. При влажной уборке влага проникает в пол, соли затворения (бишофит) реагируют с гидроокисью магния и происходит потеря прочности магнезиального пола. В этих полах часто используются органические заполнители, которые при изменении влажности вызывают растрескивание поверхности. Магнезиальная стяжка не может быть покрыта слоем полимера пока в ней не закончатся все негативные процессы (усадка, карбонизация и др). Опытным путем установлено, что должно пройти не менее 1,5 -2 лет после заливки. Влажность магнезиальной стяжки должна быть не более 0,3%, причем данный пол должен быть открыт снизу для хорошей вентиляции. Обычно магнезиальные полы для защиты от влаги покрывают маслом или воском. Данные покрытия глубоко проникают в тело стяжки, что ухудшает адгезию. Слой стяжки, пропитанный маслом, должен быть удален.

Рекомендация: данную стяжку перед нанесением полимерного покрытия лучше удалить.

Старые полимерные покрытия

Часто возникает потребность обновить старые полимерные полы не удаляя их. В этом случае возникает проблема совместимости старого и нового покрытия.

ПММА — полиметилметакрилатное покрытие.

Перед нанесением нового полимера старое покрытие необходимо прошлифовать абразивным диском или шкуркой. Выбор последующего полимерного покрытия зависит от предъявляемых к нему требований по химической, механической стойкости, от температурного воздействия.

Технология подготовки бетонного основания.

Полимерное покрытие является принципиально другим веществом по сравнению с бетоном. Для хорошей адгезии к бетону необходимо удалить все факторы, препятствующие адгезии: непрочнодержащиеся частицы бетона, загрязнения бетона, цементное молочко. Также существенную роль влияет площадь контакта полимера с бетоном. Чем больше реальная площадь контакта, тем выше адгезия.

Способы подготовки основания:

Техника безопасности при произведении работ по устройству полов.

- Общие требования Техники Безопасности (далее ТБ): 1.1. Работы должен производить персонал, обученный работе на применяемом оборудовании и прошедший инструктаж по ТБ. 1.2. Оборудование должно быть в исправном состоянии, иметь четкие надписи управления, отвечать нормам электробезопасности. 1.3. Работы должны производиться под надзором мастера или начальника смены, по согласованию с прорабом.

1.4 Кроме рекомендаций приведенных в данной инструкции организация и проведение работ должны соответствовать СНиП 12-04-2002 - "Безопасность труда в строительстве. Часть 2. Строительное производство". - ТБ при проведении работ по подготовке бетонного основания:

2.1. Подготовка бетонного основания с применением дробеструйной машины.

2.1.1. Рабочий до начала работ обязан визуально проверить исправность узлов и агрегатов, проверить уровень масла, засыпать дробь.

2.1.2. Работа на дробеструйной машине без Средств Индивидуальной Защиты (далее СИЗ) запрещена. В комплект СИЗ входят:

- Очки или маска из плексигласа;

- Роба в комплекте с шапочкой;

- Перчатки;

- Наушники или беруши.

2.2. Подготовка бетонного основания с применением шлифовально-фрезеровальной машины.

2.2.1. Рабочий до начала работ обязан визуально проверить исправность узлов и агрегатов, проверяет состояние франкфуртов (сменный режущий инструмент), заменяет изношенные.

2.2.2. Работа на шлифовально-фрезеровальной машине без СИЗ запрещена. В комплект СИЗ входят:

- Очки или маска из плексигласа;

- Роба в комплекте с шапочкой;

- Перчатки;

- Наушники или беруши;

- Респиратор.

2.2.3. Запрещается работать на шлифовально-фрезеровальной машине без подключенной аспирации (пылесос).

2.3. Подготовка бетонного основания фрезеровальной машиной и/или ручным фрезерным инструментом.

2.3.1. Рабочий до начала работ обязан визуально проверить исправность узлов и агрегатов, проверить состояние сменного режущего инструмента, заменить изношенный.

2.3.2. Работа на шлифовально-фрезеровальной машине без СИЗ запрещена. В комплект СИЗ входят:

- Очки или маска из плексигласа;

- Роба в комплекте с шапочкой;

- Перчатки;

- Наушники или беруши;

- Респиратор.

2.3.3. Запрещается работать на фрезеровальной машине и/или ручным фрезерным инструментом без подключенной аспирации (пылесос). - ТБ при проведении работ по нанесению материалов Праспан:

3.1. Работа по нанесению материалов КЕМА без СИЗ запрещена. В комплект СИЗ входят:

- Очки или маска из плексигласа;

- Роба в комплекте с шапочкой;

- Перчатки;

- Наушники или беруши;

- Наушники или беруши;

- Респиратор, защищающий рабочего от летучих органических и неорганических веществ.

3.2. Запрещается производить работы по нанесению материалов КЕМА в условиях недостаточной вентиляции. При проведении работ рекомендуется обеспечить работу вентиляции в усиленном режиме.

3.3. Запрещается употреблять компоненты материалов КЕМА внутрь. Избегать попадания на кожу. При попадании в глаза – промыть холодной водой и обратиться к врачу.

3.4. В жидком состоянии материалы КЕМА горючи, поэтому запрещается хранить и вскрывать тару, производить работы по нанесению вблизи открытого пламени.

Хранение полимерных эпоксидных и полиуретановых материалов КЕМА.

Для обеспечения сохранности и оптимальных свойств, материалы должны храниться в закрытой таре (оригинальной упаковке) в сухом, прохладном помещении при температуре ниже 23°C вне источников тепла и солнечного света.

В случае хранения при температуре ниже +15°С рекомендуется выдержать материал в рабочем помещении при температуре выше +15°С не менее 24 часов.

При хранении при температуре ниже 0°С рекомендуется выдержать материал в рабочем помещении при температуре выше +15°С не менее 48 часов.

Эпоксидные составы на водной основе запрещено хранить при отрицательных температурах.

Все места хранения должны соответствовать противопожарным и строительным нормам. Склад с материалами должен быть расположен вне любых источников огня или горения. Большие количества отвердителя необходимо хранить в прохладном пожаробезопасном помещении на достаточном расстоянии от других пожароопасных материалов. Избегайте повышения температуры свыше 25°С. Перегрев или смешивание с другим реагентами, например, с ускорителем, могут привести к взрыву. Продукт необходимо использовать в течение 12 месяцев с даты изготовления.

Примечание

Для получения дополнительных инструкций, альтернативных методах применения или информации о совместимости применения материалов системы КЕМА с другими продуктами или технологиями, обратившись в отдел технического обслуживания ООО «Эттрилат НТ».

Как устроить цементно-полимерные полы

Чтобы разобраться, как устроить цементно-полимерные полы вспомним, что это такое, полимерные полы.

Полимерные полы

Цементно-полимерные полы это самовыравнивающие смеси, относящие к, так называемым, наливным полам.По задумке, раствор такого пола, должен легко выравниваться на основании, практически без сторонней помощи.

Сухая смесь цементно-полимерного пола, основана на минеральных вяжущих, типа эпоксидная смола, смола полиуретановая, смола полиакрилатная и т. п. Конечно, главной составляющей полимерной смеси остается цемент и кварцевый песок. Продается цементно-полимерный пол в виде сухой смеси, готовой к разведению водой, в мешках по 25-30 кг.

Подготовка основания, чтобы устроить цементно-полимерные полы

Для устройства цементно-полимерного пола, подготовка основания классическое. Бетонное основание, перед устройством цементно-полимерного пола, защищается мозаично-шливовальной машинкой. Шлифовка снимает пленку с бетонной поверхности, открывая слой, способный впитывать (цеплять) смесь.

Поверхность очищенного бетона грунтуется полимерной грунтовкой, глубокого проникновения.

Поверхность бетона не должна иметь трещин. Стыки плит перекрятий и сквозные отверстия с трубами герметизируются, чтобы не было протечек. Также герметизируется стык пола и стен.

По периметру комнаты можно уложить демпферную ленту.(не обязательно)

Устройство цементно-полимерного пола

Выпускаются цементно-полимерные (наливные) полы с допустимой толщиной устройства от 1 мм до 20 мм. Полы с разрешенной заливкой 1- 5 мм называются и относятся к финишным наливным полам.

Раствор цементно-полимерного пола делается по инструкции указанной на упаковке смеси. Консистенция раствора должна напоминать густую сметану.

Как проверить густоту готовой смеси

Положите на пол кусок чистой фанеры или картона. Зачерпните 1 килограмм раствора и вылейте на фанеру. «Лужа» раствора не должна превышать 40 см.

Готовый раствор цементно-полимерного пола выливается на пол от дальнего угла комнаты. Предварительных разметок по стенам делать не нужно. Если делаете наливной пол ±20мм, то в качестве маяков используются специальные треноги с маяками.

Примечание: Для работы по устройству цементно-полимерного пола, нужно вести в специальных обувных шипах. Они одеваются на обувь, как босоножки.

Чтобы быстро устроить цементно-полимерные полы, лучше работать вдвоем. Один делает раствор, второй выливает его на пол и разравнивает, вернее, выпускает из раствора воздух и одновременно разравнивает поверхность.

Разравнивается вылитый раствор специальным валиком с иголками. Важно, прокатывать раствор валиком минимум 10 минут, при этом валик из раствора вынимать нельзя.

Комнату нужно залить целиком, за один рабочий день.

Полимерные полы

Кроме цементно-полимерных полов, существуют полимерные полы. Они продаются в готовом виде, и составляются из двух готовых компонентов. Такие полы паронепроницаемы и в основном делаются в офисах и на предприятиях. В квартирах, устройство полимерных полов, делаются для 3D полов с замысловатыми рисунками на полу.

Подготовка основания под наливные полы и полимерные полы

ООО «ТэоХим» производит и предлагает материалы Элакор для полимерных и наливных полов,

а также устройство наливных и полимерных полов «под ключ».

Наливные полы – один из видов полимерных полов, и выделяется из них методом нанесения финишного слоя – методом налива. Далее под полимерными полами мы будем иметь ввиду все покрытия для бетонных полов (пропитки, окрасочные покрытия, покрытия с песком), а наливные покрытия будем называть наливными полами. Подробнее ознакомиться с различными видами полимерных покрытий для полов Вы можете в разделе наливные полы и в разделе полимерные полы.

Полимерные полы и наливные полы могут наноситься практически на любые строительные материалы: бетон, пескобетон, бетонная плитка, металл, дерево, фанера и т.д. В этой статье мы рассмотрим в качестве основания бетонные и пескобетонные оснований – бетонные полы.

Процесс устройства полимерных полов и наливных полов состоит из подготовки бетонного пола, нанесения грунтовочного слоя, шпатлевания бетонногопола (если требуется), устройства подстилающего слоя и выполнения лицевого слоя. Каждый из этих этапов важен для получения качественного покрытия.

Рассмотрим подготовку бетонного пола под полимерные полы и наливные полы .

Толщина, прочность и степень армирования бетонного основания должны соответствуют предполагаемой интенсивности нагрузки согласно СНиП 2.0 13-88 ПОЛЫ.

Подготовка основания под наливные полы и полимерные полы начинается с осмотра бетонного пола. Во время осмотра необходимо определить состояние основания. Отвечает ли основание требование, которым выдвигает производитель наливного или полимерного пола к основанию. Определить геометрию пола, наличие дефектов и способы их устранения. Наличие, расположение деформационных швов и их характеристики. В дальнейшем, деформационные швы основания должны совпадать с деформационными швами в подстилающем и лицевом слоях наливного пола. При осмотре определяются вид и объем дополнительных работ.

Основные требования к бетонным полам при устройстве полимерных и наливных полов:

- Пол должен быть выполнен из бетона или пескобетона. Прочность бетонного пола на сжатие должна быть не ниже М200. При устройстве полимерных полов допускается меньшая прочность бетонного пола, но в этом случае должны быть выполнены работы по упрочнению поверхности пола специальными проникающими грунтами.

- Для наливного пола поверхность должна быть ровной. Отклонения поверхности от плоскости при проверке контрольной двухметровой рейкой не должны превышать 2мм. Основание должно быть горизонтально. Отклонение от горизонтали не более 0,5%. Для полимерного пола таких ограничений нет.

- Влажность основания не должна превышать 4масс.%.

- На нижнем этаже должна быть выполнена гидроизоляция от грунтовых вод.

- Новый бетонный пол должен набрать марочную прочность (28 суток при нормальных условиях твердения).

- Бетонный пол, который был в эксплуатации, не должен содержать пятен и следов от загрязнения маслами, жирами, моющих средствами. Не должно быть остатков старых покрытий, в том числе полимерных, битумных и прочее.

- Температура бетонного пола и окружающего воздуха должна быть:

- наливные полы и двухкомпонентные полимерные полы - выше +5 °С;

- однокомпонентные полимерные полы Элакор-ПУ - выше минус 30 °С;

Если бетонный пол не отвечает требованиям ровности, горизонтальности или есть загрязнения, необходимо провести работы по приведению основания в соответствие с требованиями. Мелкую шероховатость (до 1мм) можно устранить шлифованием. Крупную шероховатость (от 1мм до 5мм) поверхности и наплыви бетона, раствора можно устранить с помощью фрезерования или частичной вырубки. Большие волновые перепады бетонного пола этим способом убрать нельзя.

Пятна и следы загрязнения удаляют на всю глубину проникновения масел, жиров и т.д. с помощью шлифования и фрезерования. Места глубокого проникновения загрязнения вырубают полностью.

Если с помощью этих операция проблемы с дефектами и загрязнениями бетонного пола не устраняются, или эти способы малоэффективны, а так же при большом отклонении поверхности основания от горизонтальности, необходимо выполнить новую стяжку, которая будет соответствовать требованиям к основанию при устройстве полимерных наливных полов.

По бетонному полу, который удовлетворяет всем изложенным требованиям, проводят подготовительные работы для устройства полимерного и наливного пола. Главная задача этой операции открыть поры бетона. Для этого проводят шлифование основания. Бетонный пол очищают от цементного молочка, удаляют верхний ослабленный слой, загрязнения и тому подобное. Применяют мозаично-шлифовальные машины с алмазными или корундовыми сегментами. В труднодоступных местах используют углошлифовальную машину («Болгарку»), с соответствующими дисками. Можно использовать пескоструйные агрегаты или химическое фрезерование. Образовавшуюся пыль и шлам удаляют с поверхности скребками, широким шпателем. После чего, всю поверхность основания подметают жесткими щетками (желательно пластиковыми). Задача вымести остатки из дефектов- каверн, трещин, раковин и т.д. Затем, внимательно осматривают поверхность бетонного пола. Если найдены плохо очищенные места, необходимо провести дополнительные работы по очистке.

Окончательное обеспыливание бетонных полов выполняют с помощью мощных промышленных пылесосов. Не допускается выполнение обеспыливания с применением воды, так как, вода вместе с остатками пыли и шлама снова забьет - заполнит поры бетонного основания. Кроме того, влажность основания может возрасти более 4масс.%. Все дальнейшие перемещения по очищенному бетонному полу производить только! в чистой сменной обуви.

Сразу после обеспыливания бетонного пола выполняют первую операцию нанесения полимерных полов или наливных полов - грунтование. Интервал между обеспыливанием и грунтованием должен быть менее 2 часов.

Бетонные полы![Бетонные полы]()

Наливные полы![Наливные полы]()

Полимерные полы![Полимерные полы]()

Технология устройства полимерных наливных полов

![ingri.jpg]()

Первый этап: Подготовка основания

Основаниями для нанесения полимерных систем могут служить: бетон, цементная стяжка, полы из магнезита и ангидрита, сталь, дерево, покрытия из поливинилхлорида и др. Подробно требования к бетонному и песчано-цементному основанию изложены в СНиП 2.03.13-88 "Полы", СНиП 3.04.03-87 "Изоляционные и отделочные работы".

Величина адгезии к основанию в значительной степени определяется шероховатостью поверхности. Наиболее эффективным способом подготовки бетона является механическая обработка дробеструйным оборудованием. Она удаляет с поверхности отвердевшее цементное «молочко», непрочно держащиеся частицы и повышает степень шероховатости. Это позволяет увеличить площадь сцепления пропитки с бетоном в 2-2,5 раза. В ряде случаев, вместо дробеструйной, требуется фрезеровальная или шлифовальная обработка. Качественная первоначальная обработка позволяет предотвратить так называемое деламинирование - отслоение части или всего покрытия от основания.

Бетонное основание имеет температурно-усадочные и деформационные швы, а также сколы, выбоины и трещины, которые заделываются перед нанесением полимерного покрытия. Очищенные с помощью промышленного пылесоса швы грунтуют и заполняют специальным шпаклевочным составом. Трещины грунтуют полимерным составом, проклеиваются стеклотканью и присыпают кварцевым песком. Спустя сутки удаляется лишний песок.

После того, как с основания удалено цементное «молочко» и непрочно держащиеся частицы, основание выровнено и зашпаклевано, его обеспыливают. Далее приступают к грунтовочно-шпаклевочным работам.

Второй этап: Грунтование/шпаклевание

Грунтование упрочняет верхний слой бетона, запечатывает поры, обеспыливает основание, обеспечивая надежную адгезию основания с полимером.

Упрочнение верхнего слоя бетона происходит за счет пропитывания, проникновения грунтовки в поры бетона на глубину 1-3 мм. Это значительно увеличивает срок службы готового покрытия и устраняет риск деламинации.

Полное запечатывание пор основания, чрезвычайно важный элемент подготовки, поскольку если останутся открытыми поры, то воздух выходящий из этих пор может нарушить целостность поверхности свеженанесенного жидкого полимера.

В ряде случаев свеженанесенную грунтовку необходимо присыпать сухим кварцевым песком для повышения шероховатости поверхности и адгезии слоев. Присыпку осуществляют в следующих случаях:

- когда пауза между нанесением грунтовки и покрытия составляет более суток;

- вне помещений;

- в случае эксплуатации покрытия в условиях больших перепадов температур и значительных механических нагрузок;

- в случае эксплуатации покрытия при постоянном воздействии воды.

Третий этап: Нанесение базового/основного слоя

В зависимости от выбранной полимерной системы, существуют различные особенности технологии нанесения базового или основного слоя.

Тонкослойные (окрасочные) системы

Тонкослойные (окрасочные) покрытия наносятся как на свежеуложенный бетон (водно-дисперсионные материалы), так и на существующее основание. Главная особенность, о которой нужно помнить при устройстве таких покрытий, это тщательная подготовка поверхности. Из-за небольшой толщины, все дефекты основания (например, неровности) и недоработки в укладке самого покрытия будут видны после окончания работ.

Самонивелирующиеся (наливные) системы

Наливные покрытия очень распространены и имеют множество разновидностей, в зависимости от характеристики помещения и условий эксплуатации.

Материал для основного слоя самонивелирующихся систем обычно состоит из двух компонентов и готовится непосредственно на стройплощадке. Компонент А и компонент Б перемешивают друг с другом в заданных пропорциях до однородного состояния и равномерно распределяют массу по поверхности пола. Попадание влаги на покрытие до его отверждения недопустимо.

Отверждение водно-дисперсного материала происходит одновременно с его высыханием (удалением воды). Через 10-20 минут на поверхности образуется корочка высохшего материала, поэтому все операции по разравниванию следует заканчивать не позже, чем через 10 минут после нанесения материала.

Для обеспечения равномерности качества поверхности и удаления пузырьков воздуха из наливного пола проводят прокатку свеженанесенного наливного пола игольчатым валиком.

Высоконаполненные системы

Виды высоконаполненных и высокопрочных систем разнообразны, они классифицируются по толщине покрытия и виду наполнителя. Наносятся двумя принципиально разными методами, отличающимися способом смешивания компонентов.

Первый метод, с технологией смешивания компонентов до укладки материала, трудоемкий и длительный по производству работ. Он финансово выгоднее, но требует высокой квалификации строителей. Второй метод - «присыпки», менее экономичен. Он технологически более простой и отличается быстротой укладки.

Четвертый этап: Нанесение финишного слоя/слоев

Финишный слой придает поверхности высокую износоустойчивость, химстойкость и высокую декоративность. Также финишный слой может применяться для придания поверхности особых свойств: дополнительного блеска или матовости, высокой шероховатости или гладкости, особенного цвета и пр. В качестве финишного покрытия может использоваться смола основного слоя или защитный прозрачный лак.

Пятый этап: Нарезка швов

Полимерное покрытие является безусадочным, однако в бетонном основании, возраст которого меньше одного года, требуется нарезка швов, т.к. в нем происходят деформационные и усадочные процессы. Швы в полимерном покрытии повторяют существующие швы бетонного основания. Нарезанные швы заполняются полиуретановым герметиком.

Читайте также: