Ламинат как на яхте

Обновлено: 16.05.2024

А может ламинат?

Иногда прихожу к мысли что было бы хорошо чем то отделать палубу. И посещают разные мысли )). То думал сделать резиновую крошку то ковролин влагостойкий, то еще чего нибудь из бюджетного сегмента, а тут наткнулся на объявление.

Влагостойкий ламинат! – Не боится воды 100%!

Вот и возник вопрос а может это и есть бюджетный выход к красивой палубе?

Наверное кто то уже мыслил в этом направлении, поделитесь мыслями.

Старожил форума

Преть не будет? У меня в планах на обрешетку ламинированную фанеру сделать-будет продуваться и нагреваться не будет как железо.

petrovich12005

Активный участник

Когда то делал ремонт в квартире и остался у меня не использованные куски ламината, выбрасывать было лень и я его кинул на балкон ( не остекленный) для того что бы выходить курить не на бетонный пол , а все таки на деревяшку. Так вот спустя года 3 под всеми возможными осадками ламинат визуально никак не изменился.

А обрешетка мысль хорошая еще и по тому что можно все неровности палубы компенсировать ей.

zverzel

Старожил форума

Преть не будет? У меня в планах на обрешетку ламинированную фанеру сделать-будет продуваться и нагреваться не будет как железо.

ламинированная скользкая, есть фанера с одной стороны ламинат с другой стороны так называемая "сеточка" как на детских площадках делают (наверно она имелась ввиду?)

у меня на кринолине прожила 2 сезона, пожухла маленько, но года 3 еще без отслоений облицовок на мой взгляд протянет.

есть только одно но, эта фанера у меня нагревается сильнее чем стальная палуба покрашенная светло-бежевой краской

Старожил форума

Я больше о нагреве движком-воздушником озабочен.У нас дожди-редкость,так что не упадем

motoras

Старожил форума

Когда то был перед таким же выбором. Катере был самодельный фанерный кринолин. Естественно был облит эпоксидкой. Сначала покрасил его палубной краской фирмы интернациональ. Краска стояла супер. Но. днем горячая, вечером холодная и конденсат. Потом оклеил все это пробковой плиткой для полов. Скажу вам что покрытие очень понравилось. В жару не нагревалась, в холоде на ощупь приятная. Не скользко. К повреждение стойкое. Короче только положительные эмоции. Послужила 5 лет. В общем разваливается стал кринолин, так как я плиложился им об бетонную стену в шлюзе, а не пробка.

Плитка была окрашенная, белая. Клей который рекомендовали. Не дёшево все это обошлось. Плитка около 100ф за квадрат. Клей около 500 р за поллитру.

dialmi

Старожил форума

Купил на Алибабе искусственный тик. Он выглядит как рулон линолеума, но при этом самоклейка и не скользкий. Отчет об эксплуатации смогу чуть позже предоставить.

gmdss

Старожил форума

Когда то делал ремонт в квартире и остался у меня не использованные куски ламината, выбрасывать было лень и я его кинул на балкон ( не остекленный) для того что бы выходить курить не на бетонный пол , а все таки на деревяшку. Так вот спустя года 3 под всеми возможными осадками ламинат визуально никак не изменился.

Круизные ламинатные паруса: советы по выбору и покупке

Их развитие настолько увлекательно, как и захватывающе, в первую очередь для яхтсменов-гонщиков: паруса из так называемых круизных ламинатов, которые придают крылья современным яхтам. Мы расскажем о современном состоянии этой технологии и постараемся дать советы по выбору и покупке круизных ламинатных парусов.

Круизные ламинатные паруса: советы по выбору и покупке

Идеальная погода для морской прогулки: почти безоблачное небо, свежий бриз около 6 узлов и спокойное море. Яхта идет с небольшим креном в бейдевинд, команда расслабленно сидит в кокпите, а шкипер только что поднялся с пивом, как вдруг застывает на секунду. Сразу же после этого он засовывает бутылку в карман ручки для лебедки, бросает оценивающий взгляд назад на корму и немного раздраженно бормочет: «Убери-ка свои ноги с погона гикашкота и полотенце тоже!».

Команда сразу понимает, что происходит: регата – соперник на похожей по размеру яхте приближается сзади. Он быстро вырастает, несмотря на усилия шкипера на погоне гикашкота и шкотах. И апогей: он подтягивается, как бы насмехаясь (назло), к подветренному борту, и вскоре после этого показывается его корма.

И тут шкипер снова вспоминает: когда в начале года он забирал паруса из ремонта (как обычно, надо было подшить некоторые латкарманы и отремонтировать истертую заднюю шкаторину), парусный мастер указал на надрывы в районе задней шкаторины грота, сместившуюся назад глубину профиля. Как итог: в скором времени будет необходимо задуматься о новом парусе. Только эти аргументы шкипер не мог или не хотел принять, так как за исключением нескольких пятен от плесени парус все еще выглядел безупречно – а парусные мастера, в конечном счете, только и хотят, что впарить свои паруса.

Bavaria Vision с парусами трирадиального покроя из круизного ламината. Четко видна: более тонкая ткань в районе передней шкаторины

Время, когда необходимо задуматься о покупке нового паруса, зависит от многих факторов, но, прежде всего, от отношения гонщика-яхтсмена к своему любимому делу. Если ему доставляет удовольствие четкий тримминг парусов, то есть использовать и выжимать по полной заложенный в корпусе, рангоуте и такелаже потенциал мореходных качеств, он непременно должен изучить технологию производства парусных тканей и создания парусов. И чем лучше он освоит эти знания, тем вероятнее, что по ходу гонки будет принято правильное решение.

«Классический» парус состоит из полиэстерной ткани (дакрона), которую ткут на модернизированных бесчелночных станках с шириной рулона до 1,39 м по технологии метода поперечных и продольных нитей.

Проходящая вдоль длинная нить называется «долевой нитью» или «основой», проходящая под и над ней нить – «поперечная нить» или «уток». Продольные нити обвивают поперечные нити и создают соединение для ткани. После каждого прохождения поперечные нити крепко крепятся к предшественнику, так что получается плотная ткань с мелкими отверстиями. После этого парусная ткань предается другим обработкам, во время которых она в огромных машинах подвергается термообработке и усаживается, укатывается (каландрируется) многотонным прессом и, в конце концов, запечатывается (уплотняется) смолой.

Все эти процедуры имеют конечную цель сделать тканый материал как можно менее растяжимым и гарантировать идеальную плоскость. И чтобы парусный мастер мог без ошибок обработать его, рулон ткани должен лежать на столе равномерно гладким и без складок, как лист бумаги.

Проблемой этого типа парусных тканей является то, что они тканые. Так как продольная нить обвивается вокруг поперечной по небольшой дуге, она более растягивается, чем проходящие относительно прямо поперечные нити. Еще большим недостатком является неспособность материала достаточно эффективно противостоять диагональным нагрузкам. В отличие от основы и утка, чье растяжение может регулироваться с использованием более толстых нитей, для диагонали остается только сжатие, которое делает ткань практически воздухонепроницаемой, как и смола, которая склеивает нити.

Пока парус новый, этот метод отлично функционирует. Но со временем а точнее, после двух, максимум трех сезонов смола от нагрузок, вызывающих изгиб, ультрафиолета или ударов становится хрупкой и крошится. Крепкое соединение ослабляется и прочность в диагональном направлении, соответственно, уменьшается. Итог: созданный парусным мастером профиль теряет свою идеальную форму. Одинаково малое растяжение в каждом направлении лишь кратковременно возможно у тканых парусных материалов и, поэтому, потеря продуктивно работающего профиля паруса тоже является вопросом времени. Так как почти ровно проходящие вдоль поперечные нити имеют минимальное растяжение, парусные полотнища из тканых материалов сшивают параллельно друг к другу, то есть под углом в 90 градусов к сильно нагружаемой задней шкаторине.

Выходящие от шкотовых углов глубокие диагональные складки сигнализируют об усталости ткани — несмотря на крупноразмерные усиления

Этот тип покроя параллельный покрой, или «сrosscut» имеет недостаток: парусный мастер может использовать лишь ткань одной прочности. В парусе же, возникающие под давлением ветра силы, распределяются очень поразному: у грота эти силы воздействуют в максимальной степени в районе задней шкаторины, так как нагрузка на переднюю и заднюю шкаторины более-менее снижается за счет их закрепления за мачту и гик. К тому же, задняя шкаторина дополнительно сильно нагружается от движения шкотов и оттяжки гика. Чтобы не делать парус слишком тяжелым, остается только укреплять область задней шкаторины накладными листами большой площади боутами. Это действует и как для области топа мачты, галсового и шкотового углов, так и вокруг люверсов передней и задней шкаторины. Все эти мероприятия хотя и гарантируют долговечность парусной ткани и, следовательно, самого паруса, но никак не влияют на сравнительно непродолжительный срок эксплуатации профиля паруса.

В течение последних 20 лет, однако, были разработаны материалы, которые вызвали революцию в процессе пошива и производства парусов. Это так называемые высоко-модульные волокна из арамида (кевлар, тварон, технора), модифицированного полиэстера (вектран или пентекс) или полиэтилена (дайнима, спектра) и карбона. По сравнению с высококачественными волокнами полиэстера (дакрон, тревира, диолен) они в 20 раз менее растяжимы и в три раза прочнее на разрыв. Ко всему этому можно добавить еще одно новаторское решение: майларовая пленка. Она состоит из тончайшей полиэстерной пленки, которая не только очень прочна, но и почти не растягивается по направлениям действия нагрузок. Одновременно движется вперед и развитие техник склейки, так что при помощи всех этих материалов открылись новые возможности для парусных мастеров.

Материал определяет покрой

Теперь парусную ткань можно было сделать прочнее, наклеив майларовую пленку между двумя слоями из полиэстерного холста (дакрон), как сэндвич. Таким образом, она, в принципе, принимала на себя роль связующего соединения между холстами как наносимая на наружный слой смола, но одновременно с этим приводила к повышенной прочности и пониженной растяжимости, в первую очередь, в диагональном направлении парусного полотнища.

Вследствие этого ламинатные паруса менее восприимчивы к ударам, мягче в управлении и удобнее в обслуживании при ручной уборке. Такие круизные ламинаты не позволяют экономить в весе, но гарантируют сохранение идеальной формы профиля, по крайней мере, в два раза дольше.

Изначально придуманная только для относительно кратковременного участия в регатах, ламинатная техника продолжила развиваться: между двух майларовых пленок были расположены неплотно друг к другу нити из кевлара в продольном и поперечном направлении, и при этом основа укреплялась более толстыми нитями. Благодаря всему этому, впервые была получена минимальная растяжимость, соединенная с соответственно высокой прочностью и идеальной формой профиля. И с этих пор, эти холсты стали применять по неограниченной длине в продольном направлении, так появились так называемые радиальные покрои.

Швы покроя с их экстремально мало-растяжимыми и прочными кевларовыми нитями теперь могут протекать лучевидно из трех углов паруса (трирадиальный покрой) к поперечному стыковому шву в середине и проходят, благодаря этому, эффективнее по направлениям приложения сил, по сравнению с параллельным покроем. В сильно нагруженной области задней шкаторины в радиальном покрое панели ткани также применяются вертикально в их прочном продольном направлении и за счет этого располагаются выгоднее в направлении главной нагрузки то есть, менее диагонально к ней.

И, в конце концов, благодаря этому «лоскутному методу» становится возможным использовать более легкую ткань для участков, менее подверженных нагрузкам парус остается действенным и при слабом ветре, его общий вес уменьшается, и управление становится легче с применением меньших усилий.

Тем временем, в распоряжении парусных мастеров на сегодня имеется огромный выбор ламинатов. Так, например, крупнейший производитель парусной ткани, немецкая фирма Dimension-Polyant, предлагает более 300 видов продукции. Благодаря этому парусная мастерская может исполнить пожелание, как владельца Оптимиста, так и супер-яхты. Возможны как особо легкие паруса со сравнительно долговечным профилем для спортивного плавания, так и грубые, из особо прочных тканей для круизного плавания с внешними защитными материалами.

Яхтсменов палитра выбора ламинатов, на первый взгляд, может сбивать с толку и казаться им непонятной. В принципе, почти все ламинаты имеют сходное строение. Ведь цели и качественные характеристики, которые необходимо достичь, одинаковы: произвести максимально долговечные и легкие паруса, профиль которых также долго сохранял бы свою форму, и которые были бы легки в управлении для небольшого экипажа.

Все эти качества, однако, не могут встречаться в одном парусе в одинаково высокой степени. Так, устойчивый к грубой эксплуатации ламинатный парус с внешним слоем защиты из таффеты для яхт длиной до 40 футов вряд ли будет легче, чем соизмеримый парус из тканого материала. Но степень сохранения формы профиля будет в разы больше.

С другой стороны, тканые материалы имеют куда большую долговечность по сравнению с ламинатами – конечно, в зависимости от того, насколько бережно обращаются с парусом того или иного вида. При выборе ткани для нового паруса должны быть найдены компромиссы как и при выборе новой яхты. Для тех, кто любит спортивный яхтинг и находит ценность в хороших ходовых качествах при хождении под парусом, остается только один выбор: паруса из ламината с долго сохраняющим форму профилем и соответственно удовольствием от яхтинга.

Почему действенный профиль имеет такое влияние на ходовые качества яхты?

В идеале наибольшая глубина профиля находится в передней трети паруса, в то время как по направлению к задней шкаторине его форма становится максимально плоской. Благодаря этому, тяговые компоненты направлены в значительной мере вперед в идеале под углом между 38 и 42 градусами. Лодка может идти максимально круто к ветру и одновременно развивать максимальный ход относительно воды. И благодаря направленной вперед тяге, яхта идет уравновешенно с правильным креном, давление на перо руля и его положение остаются в зеленой зоне.

Хорошие ходовые качества обеспечивают не только максимально комфортное плавание, но и безопасность, например, чтобы отлавировать от опасной ситуации, в которой возникает риск быть прибитым к подветренному берегу, или привести яхту до темноты в порт, курс на который тяжело взять.

Если парусная ткань теряет свою прочность на разрыв, максимальная глубина профиля не может удерживаться на первоначально отведенном ей месте; она переносится со временем постепенно назад. Из-за этого изменяется и направление тяги: она становится направленной более-менее поперек диаметральной плоскости. Вследствие этого крен, угол и давление на перо руля усиливаются, а ход относительно воды, наоборот, уменьшается. Из-за изменения профиля область задней шкаторины становится все закругленнее, воздушный поток сильно изменяет направление, и одновременно зазор между стакселем и гротом становится уже.

Курсовой угол увеличивается паруса приходится рифить слишком рано. С такими парусами яхта не может идти достаточно круто, шкипер должен соответственно уваливаться под ветер. Иначе яхта станет слишком медленной, отклонение от курса большим, и яхта будет зарываться носом на волне.

Как в парусах из ламината достигается превосходная стабильность формы по сравнению с парусами из тканых материалов?

Как мы уже упоминали действие сил в ламинатной ткани в основном амортизируется благодаря так называемому холсту «scrim» (нетканый сформованный лист из высоко-модульных волокон, склеенных с пленкой). С каждым годом используемые для холста «scrim» нити улучшаются. В первую очередь, арамиды под собственными названиями кевлар, тварон или технора стали в высшей степени нечувствительными к ультрафиолету и нагрузкам, вызывающим изгиб, и, тем самым, более долговечными, что интересно и для круизного яхтинга.

В ламинатах кроме всего прочего, используются аналогично мало-растяжимые и прочные на разрыв волокна из модифицированного полиэстера с собственными названиями вектран и пентекс. Еще лучшие качества имеют волокна или холсты из модифицированного полиэтилена под собственными именами дайнима или спектра. Этот материал наиболее нечувствителен к ультрафиолету и изломам, и, к тому же, он легче и не впитывает воду. Лучшие характеристики с высшим модулем упругости (см. «Качества материалов, используемых в ламинатах») имеют филаментные нити из карбона.

Недостаток очень дорогого материала: волокна слишком чувствительно реагируют на боковые неравномерные нагрузки, например, когда парус ударяется о ванты. Это может привести к надлому волокон и, тем самым, к потере действенного профиля.

Некоторые примеры по созданию круизных ламинатов при радиальном покрое:

У серии ламинатов Dimension-Polyant «DC» ориентированный по основе, то есть укрепленный в продольном направлении холст «scrim», с двух сторон покрывается майларовой пленкой, что гарантирует крепкое соединение. Для защиты от грубого обращения внешняя поверхность состоит из таффеты, которая кроме всего прочего снабжается покрытием, стойким к ультрафиолету и образованию грибка. Прочность этой ткани на разрыв также улучшается благодаря технологии рипстоп («ripstop»), при которой в структуру ткани крест-накрест вводятся с интервалом в 5 мм равноотстоящие друг от друга нити усиления.

Этот способ ткачества используется по умолчанию в парусных тканях для спинакеров, так как он препятствуют дальнейшему увеличению надрывов в парусе. Кроме того, таффета (тонкая дакроновая ткань) защищает пленки и волокна от резких изломов и отвечает за лучшую мягкость в руках и легкое управление парусом.

Особенные качества Dimension-Polyant предлагает в модели «DYS»: основа этого ламината состоит из плотной ткани из дайнимы с особо укрепленными волокнами в направлении основы для радиального покроя. Экстремально малорастяжимая и стойкая к разрыву ткань с обеих сторон покрыта майларовой пленкой и снаружи защищена рипстоптаффетой с усиленными в направлении основы нитями из дайнимы. Эта прочная, долгоживущая, но очень дорогая ткань рекомендуется производителем особенно для круизных парусов, которые долго противостоят высоким нагрузкам и грубому управлению.

Британская фирма Bainbridge, еще один из ведущих мировых производителей парусных тканей, также предлагает широкую линейку специальных круизных ламинатов, которые создаются по похожему принципу. Самый простой и дешевый ламинат «CLP» состоит из высокопрочного полиэстерного холста «scrim», склеенного в майларе, с наружной поверхностью из таффеты, защищающей от ультрафиолета. Паруса из таких тканей производитель рекомендует для яхт до 45 футов, а с листом «scrim» из менее растяжимого пентекса для яхт длиной от 60 футов.

Лучшая ткань от Bainbridge для радиальных покроев с маркировкой «CLCFG» имеет более комплексный «scrim»: направление утка состоит вперемежку из тонкой нити техноры и толстой карбоновой нити, основа из толстой карбоновой нити и проложенных крест-накрест друг на друга в диагональном направлении тканей из дайнимы. Слои соединены друг с другом с помощью майларовой пленки и снаружи защищены таффетой или тканью из дайнимы. Этот очень дорогой ламинат рекомендуется производителем для перфоманс-круизеров длиной до 100 футов.

Другие крупные производители парусов как North Sails, Elvstrоm Sails, Doyle или UK для своих нужд производят собственные ткани, которые, однако, собираются по аналогичному принципу.

Современный уровень развития мембранной техники

Как уже говорилось, в радиальных покроях стараются разложить полосы ламината так, чтобы они в значительной мере проходили по направлению основных линий нагрузки. Чем лучше это удается, тем легче может быть выбрана ткань. Но даже со сложнейшими и дорогими покроями этого можно достичь лишь относительно, так как основные силы в значительной степени проходят от угла к углу вдоль очень по-разному изогнутых кривых. К тому же, необходимые поперечные стыковые швы вызывают разрывы в распределении нагрузок, этим образуя зоны напряжения и намного сокращая долговечность профиля.

Это действует в особенности для рифбантов, люверсы которых в области передней и задней шкаторин, а также в галсовом и шкотовом углах должны быть усилены, ведь и на зарифленные паруса действуют те же силы. Ведь если яхта после рифления попадает в условия как до рифления, зарифленный парус нагружается так же, а то и сильнее.

Если удается разложить высоко-модульные волокна точно по направлению распределения нагрузок, то есть там, где они необходимы, паруса могут быть сконструированы намного легче с соответствующей долговечностью профиля по сравнению со сложным лоскутным методом создания радиальных парусов. Пленки лишь в незначительной мере способствуют стабильности ткани. Их основная функция состоит в том, чтобы фиксировать волокна в сэндвиче, то есть склеивать друг с другом, в то время как тканная таффета делает парусную ткань удобной при ручной уборке и защищает эту связь от ультрафиолета и жесткого обращения.

Эта так называемая «мембранная техника» была разработана еще в середине 80-х американским яхтсменом, участником Кубка Америки, Питером Конрадом. Ему первому пришла идея наклеивать волокна в направлении рассчитанных с помощью компьютера линий нагрузок на пленке для определенного паруса. Так были созданы первые, вручную обработанные и очень недолговечные тестовые экземпляры парусов, которые, однако, выполнили и даже перевыполнили поставленные ожидания.

После этого Конрад разработал в своей фирме Sobstad необходимое для пошива парусов оборудование и запатентовал процесс как «Sobstad-Airframe». Когда его сподвижник Том Видден, тактик у Денниса Коннера, перешел в North Sails, он разработал там 3DL-метод, при котором он раскладывал полотнища парусных тканей по форме, которая соответствовала профилю паруса, и склеивал их. Но, несмотря на это, по решению суда North Sails должна была оплатить патент Конрада. Позже Elvstrоm Sails также купила более развитый метод «Genesis» и производила до 2007 г. так называемые мембранные паруса «Genesis», пока их не заменила собственная разработка под грифом «Elvstrоm Membrane Technik», EMT.

Мембранные паруса «3DL», используемые изначально только для яхт-участниц Кубка Америки и чисто гоночных яхт, North Sails в течение нескольких лет оптимизировал и для круизного яхтинга: паруса стали долговечнее и проще в настройке – и, прежде всего, общедоступными. Тем временем, к ним подтянулись другие парусные мастера и производители парусной ткани со своими разработками по производству мембранных парусов, как, например, Dimension-Polyant с серией «D4» и уже упомянутая фирма Elvstrоm Sails с EMT, если называть только лидеров рынка.

Fingulf 36 с парусом из «NorLam», удобного в обращении круизного ламината, упрочненного для радиального покроя в направлении основы

ПЭТ Полиэстер (собственные названия: дакрон, терилен, тревира): Очень прочный на разрыв и мало-растяжимый материал, который особенно подходит для парусных тканей. Он имеет высокую стойкость к ультрафиолету, прекрасно сопротивляется изломам и является относительно дешевым.

Пентекс: Является модифицированным полиэстером, обладающим меньшим на 30% растяжением по сравнению с полиэстером при одинаковой прочности на разрыв. Волокна могут сплетаться и часто используются в нетканом сформованном листе прядей. Пентекс — самая дешевая альтернатива другим высоко-модульным волокнам, но намного менее продуктивная.

Вектран: Светло-коричневый материал также является модифицированным полиэстером, обладает большим модулем упругости, практически нулевым остаточным удлинением, стойкостью к изломам, прочностью на разрыв и стойкостью к стиранию. По сравнению с полиэстером вектран менее стоек к изломам и ультрафиолету. Однако он прочнее на разрыв, устойчивее к изломам и дороже, чем арамид

Арамид (собственные названия: кевлар, технора): Кеврал был изобретен компанией «Dupont» в 1965 г. для изготовления парусов и с тех пор постоянно улучшался, в основном по части стойкости к изломам и ультрафиолету. Золотисто-желтый кевлар по удельным характеристикам крепче стали, и следовательно, в пять раз прочнее полиэтилена и в два раза — пентекса, но более чувствителен к изломам и стиранию по сравнению с полиэстером. Арамидные волокна, к тому же, менее устойчивы к ультрафиолету и, поэтому, как и вектран должны быть защищены с помощью фильтров ультрафиолета, которые содержит таффета и смола. Из кевлара производятся плотные, узкие тканые материалы, на которые могут быть наклеены майларовые пленки.

Тварон: Является арамидом, обладающим схожими с кевларом модулем упругости, однако более прочный на разрыв и стойкий к ультрафиолету. Нити также желтого цвета. Приблизительно на 20 % дороже кевлара.

Технора: Этот арамид чуть менее прочен на разрыв по сравнению с кевларом, однако более устойчив к изломам. Нити волокна выкрашены в черный цвет и благодаря этому получают высокий уровень стойкости к ультрафиолету. Технора черного цвета часто используется в ламинатах для усиления в диагональном направлении перед слоем продольных и поперечных нитей. Немного дороже тварона.

Модифицированный полиэтилен (собственные названия: дайнима, спектра): Волокна из этого материала обладают высочайшей прочностью на разрыв и модулем упругости по сравнению со всеми до этого упомянутыми волокнами. Они обладают самой высокой стойкостью к ультрафиолету после карбона, очень стойкие к стиранию, легкие (плавучие), как и нечувствительны к изломам.

Недостатки этих очень дорогих волокон: если их равномерно перегружать на протяжении долгого отрезка времени, образуется так называемый крип («crip») — волокна не выдерживают нагрузок, удлиняются и в итоге ломаются. Этот недостаток проявляется только тогда, когда выбирается очень легкая ткань для парусов. Нити дайнимы/спектры, как и кевлар, могут перерабатываться в экстремально прочные на разрыв и малорастяжимые тканые материалы («Hydra Net» от Dimension-Polyant), однако являются самыми дорогими после карбона.

Карбон: Производимые из углеродного волокна комплексные нити имеют еще более низкий показатель растяжения по сравнению с волокнами дайнимы/спектры, но чуть с меньшей стойкостью к разрывам. Они почти не чувствительны к ультрафиолету и некоторые модификации этих волокон достигают высокой стойкости от изломов. Недостаток углеволокна: боковые сильные удары по нити, например, когда парус бьется о ванты, могут привести к слому. По причине большого спроса во всем мире карбон, по крайне мере, на треть дороже дайнимы.

Стекловолокно: Как и волокна карбона, волокна стекловолокна состоят из многих тысяч комплексных нитей, которые и после переработки в ламинат остаются свободно соединенными друг с другом. Благодаря этому они достаточно гибкие, чтобы противостоять нагрузкам, вызывающим изгиб. Стекловолокно, как и карбон, почти не чувствительно к ультрафиолету, в высшей степени малорастяжимое, стойкое к разрыву и процентов на 20 дешевле. Однако показатель растяжения в 4 раза превышает аналогичный карбона, и стекловолокно значительно тяжелее. Поэтому многие производители парусов советуют использовать более легкий карбон для яхт от 45 футов в длину.

Технология палубной укладки ламината

В жилых домах и офисных помещениях палубная укладка ламината позволяет создать прочное и универсальное покрытие, которое выдержит любые нагрузки и подойдет под любой интерьер. Готовый пол из ламината имеет привлекательную имитирующую дерево текстуру и красивый узор, который облагородит комнату любой формы и размера. Провести укладку покрытия из ламината на пол своими руками можно, используя небольшой набор инструментов за короткое время без больших усилий и денежных затрат.

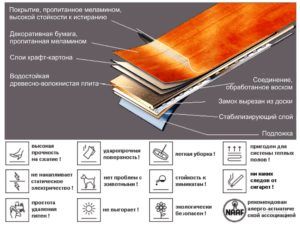

Особенности ламината

Первой и самой уникальной особенностью покрытия, считают его привлекательность и красоту узора. В продаже имеется множество расцветок и разновидностей, что позволит украсить пол с учетом любого интерьера.

Поверхность, на которой произведена укладка, может выдерживать колоссальные нагрузки и при этом сохранить свой изначальный вид. Работа с ламинатом не приносит трудностей как в монтаже, так и в подготовке основы. Палубная доска, в отличие от других видов покрытия, имеет по краям уникальное замковое соединение, которое позволяет с легкостью проводить монтаж и создавать уникальный узор на поверхности. При этом на подрезку уходит 4–7% материала.

Инструменты, необходимые для укладки ламината

Укладка любого напольного покрытия проводится с использованием набора инструментов для монтажа и подготовки основания. Перечень может меняться в зависимости от основы, использованных материалов и денежного обеспечения заказчика. Палубная укладка ламината, в сравнении с другими способами монтажа, проводиться простыми, дешевыми и общедоступными инструментами.

Набор инструментов:

- Деревянный молоток или киянка с резиновой накладкой.

- Болгарка, циркулярная пила или электролобзик.

- Строительный лазерный или простой уровень.

- Поролоновый валик или широкая кисточка.

- Графитовый мягкий карандаш.

- Металлический угольник.

- Металлический молоток.

- Строительная рулетка.

- Деревянные клинья.

- Строительный фен.

- Монтажный скотч.

- Монтажный нож.

- Белый мел.

- Стамеска.

- Пылесос.

- Лом.

Как производится правильная укладка ламината палубным способом?

Ламинат имеет деревянную основу, потому перед его укладкой нужно проводить подготовительные работы с материалом и монтажной поверхностью.

Подготовка ламината

Для акклиматизации материала к комнатной температуре и влажности, его нужно внести в помещение, где будет проводиться монтаж. Время подготовки 18–24 часа, в зависимости от времени года и разницы температур в комнате и места его предыдущего хранения.

Очистка и демонтаж

Поверхность, перед укладкой ламината, нужно подготовить особым образом. Первым делом нужно очистить пол от предшествующего покрытия до его основания:

Старый деревянный пол нужно обязательно демонтировать перед монтажом ламината- демонтаж изношенного деревянного покрытия проводится с использованием лома, болгарки или других подходящих инструментов;

- демонтаж керамической плитки проводится с использованием стамески и молотка;

- краску сначала нагревают феном и убирают ее широким шпателем.

По завершении демонтажа весь крупный мусор убирается руками, а мелкие частицы и пыль – с помощью пылесоса. В результате должна остаться чистая поверхность, готовая к следующему этапу.

Выравнивание основания

Выравнивание поверхности необходимо, если присутствует перепад высоты в 4 мм между двумя точками, расположенными на расстоянии 2 метров. Разницу можно проверить с помощью лазерного или простого уровня.

Для простого уровня необходимо дополнительно натягивать между точками нить и по ней определять перепад высоты.

По необходимости деревянный пол выравнивается с помощью электрического рубанка, а бетонный – заливкой дополнительной стяжки из самовыравнивающихся смесей. По достижении ровной горизонтальной поверхности, проводится очистка пылесосом и грунтование. Это необходимо, чтобы каждая из панелей ламината ложилась горизонтально и на одном уровне.

Грунтование

Процесс грунтования проводится несколько раз при подготовке основания будущего пола. Для этого используются смеси с антисептическими и противогрибковыми свойствами. Наносят их широкими кисточками или поролоновыми валиками.

Влагоизоляция, звукоизоляция и утепление

На готовую поверхность пола укладывают гидроизоляционный слой с нахлестом листов на стены в 100 мм. Стыки соединяют строительным скотчем или горячим клеем. Сверху проводят монтаж листов пенополиэтилена, который обеспечивает тепло- и звукоизоляцию. После монтажа плинтусов, излишки гидроизоляции обрезаются ножом.

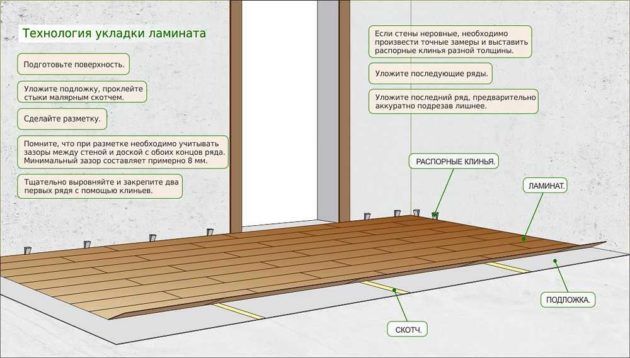

Пошаговая инструкция, как провести укладку ламината палубным (прямым) способом

Первым делом нужно измерить расстояние между стен с помощью рулетки или лазерного уровня. В зависимости от длины и ширины одной панели, проводятся вычисления примерного количества листов, необходимого для покрытия пола всей комнаты. При этом учитывают, что многие помещения не имеют ровных углов в 90°.

В случае, когда последняя панель по своей длине выходит за пределы комнаты, ее подрезают используя:

- циркулярную пилу;

- электролобзик;

- болгарку.

Узор по необходимости подбирается на этапе подрезки первого ряда и сохраняется шагом листов в процессе покрытия всего пола. Чтобы не перепутать нарезанные плиты их следует подписать белым мелом.

Укладка на пол первой полосы покрытия начинается от дверного проема параллельно вдоль стены и перпендикулярно окну, с которого поступает основное освещение.

При выборе направления стыков листов ламината обязательно нужно учесть угол падения скользящего света с окна, противоположенного входу. Таким образом, сохранить красивый вид и скрыть частые ряды стыков с возможными несоответствиями рисунка на полу. В промежуток между стенами и панелями устанавливают деревянные клинья шириной 10 мм по всему периметру комнаты.

Листы покрытия соединяются специальными пазами. К замку первого ряда подносится панель второго под углом 30° и защёлкивается. Как только полностью уложенный второй ряд соответствует всем требованиям, каждая доска подбивается молотком и полностью фиксируется к первой полосе.

Таким образом, проводится прямая укладка ламината до последнего ряда. Последняя полоса листов, часто не соответствует ширине отведенного для нее места на полу, потому, ламинат придется подрезать со всех сторон. В завершение все клинья убираются, и устанавливается плинтус.

Заключение

Укладку ламината, в комнате любого размера, можно проводить с использованием простых инструментов из гаража. При этом нет необходимости в строительном образовании и специальных навыках, а готовый результат будет радовать всю семью долгие годы.

Видео: Как укладывать ламинат

Правильное выполнение работ по палубной укладке ламината

В настоящий момент на строительном рынке представлена масса разнообразных строительных материалов для напольных покрытий. То есть каждый покупатель имеет возможность выбрать вариант, который понравится ему внешне и удовлетворит его финансовые возможности. Чаще в нынешнее время покупатель выбирает – ламинат. Он сочетает в себе положительные качества, которые помогут произвести качественный монтаж напольного покрытия. Может различаться стоимость материала, а также способ его укладки.

Ламинат имеет высокий уровень прочности и при всём при этом обладает высоким уровнем надёжности и устойчивости к внешним повреждениям. От этих факторов зависит укладка напольного покрытия.

Из какого ламината производится монтаж напольного покрытия?

Перед тем как начнётся укладка ламината его нужно правильно подобрать. Изначально обратим внимание на внешние показатели:

- Ламинат выбирают однополосный. Если работа будет производиться с таким типом, то финальный монтаж выглядит, как застил массивом из дерева. Такой способ отличается от других тем, что таким образом можно визуально расширить площадь помещения, а оформление происходит в стиле кантри. Такая укладка подчеркнет строгие черты в интерьере и одновременно его классику;

- Ламинат, состоящий из двух полос. Монтаж немного отличается от предыдущего тем, что используется способ укладки двух полос. За счёт этого пол становится похож на паркетный;

- Материал, имеющий три полосы. Это в принципе ламинат под названием – палубная доска. По внешним данным он похож на паркет, но вот цветовая палитра сильно отлична. Поэтому каждый покупатель имеет возможность подобрать тот цвет, который подойдёт для его интерьера;

- Изделие внешне схожее с плиткой. Укладка такого ламината происходит в основном теми, кто любит керамические покрытия, за счёт того что такой тип похож на плитку. После того как произведён монтаж, поверхность будет иметь внешние данные керамического покрытия и текстура будет такой же;

- Ламинат выполненный на заказ. Такой вариант становится наиболее дорогостоящим, так как выполняется по индивидуальному дизайнерскому проекту. Можно выбирать уже из готового материала, а можно сделать и свой особый макет.

Внимание! Способ монтажа ламината, который изготовлен под заказ, может быть разнообразным и это следует оговаривать с производителем во время заказа.

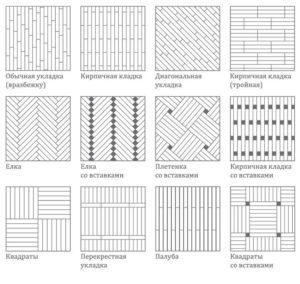

Какой выбрать способ укладки ламината. Основные нюансы монтажа

Внимание! После того как ламинат выбран, нужно подумать о том, как будет производиться укладка своими руками.

Монтаж может быть совершён тремя различными способами и в каждом из них есть свои особенности:

- Способ прямого монтажа. Такой способ является самым примитивным, то есть ламинат нужно укладывать рядами и при этом соблюдать параллельность. Для привлекательности конечного внешнего вида укладка должна быть произведена так, чтобы естественное освещение попадало на ламинат. Пол будет выглядеть гладким, а стыки станут незаметными;

- Способ палубной укладки. Если рассматривать этот способ, то можно сказать о том, что укладка ламината будет продолжением предыдущего слоя. Такой вариант ещё называют – корабельный. Этот способ часто используют за счёт того, что в конечном итоге пол будет привлекательно выглядеть, а материал расходуется в минимальном количестве;

- Симметрический способ, по которому производится укладка ламината. Такой монтаж схож по своему принципу со строительства из кирпичей. Сразу же следует сказать о том, что ламинат намного больше расходуется, если использовать этот способ. Помимо этого помещение должно иметь геометрически правильные параметры, так как в противном случае напольное покрытие будет внешне искривляться;

- Способ «пестрая палуба». Если обратить внимание на этот способ, то чаще его применяют неординарные личности, которые хотят выделиться среди окружающих. В том случае, когда производится такая укладка, ламинат располагается хаотично, но чаще монтаж производится симметрично без учёта оттенка.

Как производится правильная укладка ламината своими руками?

Для тех, кто ещё ни разу не производил монтаж самостоятельно лучше начинать с самого примитивного метода, по которому производится укладка, то есть прямым. Работа с ламинатом производится в несколько основных этапов:

- Изначально тщательно подготавливаем основание. Чтобы монтаж был качественным и конечный результат мог порадовать, нужно подготовить правильно основу под сам ламинат. С начала выравнивают черновой пол. Если же напольное покрытие деревянное, то его выравнивают фанерными листами;

- После этого обязательно укладывается подложка. Она используется чтобы основной напольный материал в процессе эксплуатации не деформировался и не портился. Если подложка имеется, то ламинат приобретает больший срок службы. Перед тем как будет произведена укладка, черновой пол нужно хорошо очистить от пыли и только после этого постелить на поверхность подложку;

Внимание! Обязательно должна быть подложка, а не просто утеплитель, так как в случае с утеплителем под напольным покрытием собирается конденсат, из-за которого ламинат гниет.

- Укладка ламината. Монтаж первого ряда производится при помощи соединения досок торцами. В тот момент, когда последний элемент достигнет стены, его подрезают при помощи лобзика и расклинивают по основанию стены. Если соблюдать этот процесс, то можно избежать появления деформационного шва

Укладка требует внимания в том случае, когда используется точка отопления. Следует правильно сделать вырезы в тех местах, где проходит стояк. Делать это нужно внимательно иначе ламинат будет безнадёжно испорчен.

Внимание! Последующий монтаж производится аналогичным способом с первым. И таким образом можно дойти до конца комнаты.

Чтобы фиксация была максимально надёжной, нужно воспользоваться резиновым молотком и при помощи него «отбить» места стыков.

Если вы хотите, чтобы детали легче входили между собой, то работа должна проводиться под небольшим наклоном. А вот на последнем ряду применить фомку и протолкнуть пластину в необходимое для неё место. Делайте все аккуратно.

На конечном этапе убираются распорки.

То есть из всего вышесказанного можно сделать вывод о том, что сама укладка ламината не составит большого труда даже для новичка, который этим занимается в первый раз. Следует попросту изначально правильно подобрать качественный материал, изучить то, как правильно производится монтаж. Если прислушиваться ко всем советам, то работа будет выполнена просто безупречно.

О том, как работу по укладке ламинат выполняют профессионалы можно увидеть в нашем видео.

Читайте также: