Как снять штатную виброизоляцию с пола

Обновлено: 15.05.2024

Про шумо\виброизоляцию полезно знать

Вот нашол полезный материальчик:

Перед тем, как приступить к звукоизоляции автомобиля, необходимо составить план предстоящей работы. Это сильно упростит процесс, ускорит его и оптимизирует расход материала. При выборе схемы звукоизоляции следует руководствоваться соображениями общей массы привносимых элементов звукоизоляции как дополнительной нагрузки на автомобиль, приемлемой стоимости материалов, трудозатрат при монтаже и сборке/разборке салона автомобиля.

Монтаж звукоизоляционных материалов следует производить при температуре, близкой к комнатной. Оптимальным температурным диапазоном является 16-25 градусов Цельсия. При понижении температуры значительно увеличивается время прогрева материалов и, напротив, ускоряется их остывание. Соответственно, уменьшается временной промежуток, в который материал может быть должным образом смонтирован на поверхность. Увеличивается риск неровной приклейки, образования пустот, ненужных нахлёстов, что, в конечном итоге, сказывается на качестве звукоизоляции автомобиля. Повышенная температура для выполнения работ никаких существенных противопоказаний не имеет.

Для выполнения работ потребуются следующие материалы и инструменты:

Рабочие перчатки (несколько пар)

Фен

Уайт-спирит

Ткань для протирки (ветошь)

Нож

Рулетка, угольник, металлическая линейка (50-100 см)

Кроме этого, могут потребоваться средства для удаления заводских покрытий, пришедших в негодность (шпатель, отвёртки), материалы и инструменты для локальных антикоррозийных работ (преобразователь ржавчины, «шкурка», абразивные насадки на дрель или «болгарку», быстросохнущая краска-спрей, эпоксидный и «масляный» антикоры).

Перед тем, как приступить непосредственно к монтажу звукоизоляционных материалов, следует должным образом подготовить поверхности.

Во всех случаях без исключения надлежит удалить неотверждаемое антикоррозийное покрытие. Никакие шумоизоляционные материалы не могут быть смонтированы поверх даже тонкого слоя антикора. Данное предостережение относится только к антикоррозийным составам, сохраняющим в процессе эксплуатации определённую вязкость (пластичность); как правило, они делаются на масляно-нефтяной или битумной основах. Эпоксидные антикоры в рабочем состоянии имеют твёрдую консистенцию и их удалять не нужно.

Любой неотверждаемый антикор хорошо растворяется уайт-спиритом. Тряпочка, смоченная в уайт-спирите, в несколько проходов почти полностью удаляет покрытие, не «травмируя» при этом краску или грунтовку. После того, как видимый слой антикора будет смыт, следует взять чистую ветошь и ещё раз протереть данную поверхность уайт-спиритом. Это обязательное требование, так как поверхность, чистая внешне, продолжает нести на себе тонкую «масляную» плёнку, прозрачную и оттого незаметную. Для гарантированного её удаления надлежит закончить работу по очистке поверхности протиркой её чистой тряпочкой, смоченной в спирте. В крайнем случае – в водке.

Удаление антикоррозийного покрытия не приводит к незащищённости данных участков кузова. Дело в том, что вибродемпфирующие материалы, наклеенные с соблюдением нижеописанной технологии, полностью препятствуют контакту металла (лакокрасочное покрытие - ЛКП) с влагой и воздухом, что является лучшей антикоррозионной защитой. Кроме того, механическая прочность вибродемпферов значительно выше таковой у «масляных» антикоров. Однако в местах, в которых вероятно постоянное наличие влаги (двери, пол под ногами водителя), разумно будет частично восстановить антикоррозийное покрытие после окончания работ по звукоизоляции

Вибродемпфирование – это мероприятие, при котором целенаправленно увеличиваются потери в колебательной системе. Кузов автомобиля вполне допустимо рассматривать как замкнутую колебательную систему, имеющую жёсткий силовой каркас, облицовочные панели и собственный источник (источники) механического возбуждения. Основным возбудителем механических колебаний является силовой агрегат (двигатель и коробка передач). Так же следует принимать во внимание вибрации элементов подвески и – если имеются – раздаточной коробки и элементов привода заднего моста (карданной передачи, редуктора, дифференциала). Все перечисленные активные элементы крепятся к кузову через виброизолирующие прокладки (резинометаллические шарниры, гидроопоры и пр.), однако полностью развязать агрегаты невозможно (да и не нужно). Конструкция и качество изготовления виброизолирующих элементов в значительной степени определяют степень акустического комфорта автомобиля. Поэтому, следует обращать внимание на исправность этих элементов и, при необходимости, рекомендовать заменить неисправные. Кроме этого, источником динамических сил может выступать сам кузов, вернее, его деформация при проезде неровностей. Одним из действенных способов борьбы с нежелательными колебаниями кузовных панелей является их обработка вязкоупругими материалами, в которых происходят значительные механические потери, обусловленные внутренним трением. Вследствие диссипации (рассеяния энергии посредством деформаций в демпфере) понижается амплитуда колебаний панели, а значит – и интенсивность её паразитного излучения. Установка фольгированной виброизоляции снижает аэродинамические шумы при движении автомобиля, обеспечивает защиту от проникновения в салон шума работающего двигателя, коробки передач и глушителя, убирает эффект «барабана» при дожде и граде, обеспечивает мягкое закрывание дверей и улучшает акустические показатели динамиков.

Раскрой материала можно производить как с помощью измерительной рулетки (линейки), так и непосредственно, прикладывая материал к конкретным участкам кузова.

размеры фрагмента вибродемпфера должны позволять «донести» его до места максимально быстро.

монтаж большими фрагментами с точки зрения качества демпфирования не имеет никакого преимущества перед монтажом маленькими фрагментами. Однако монтаж большими фрагментами ускоряет выполнение работы;

в плохо просматриваемых или сложных по конфигурации местах кузова целесообразно производить раскрой с помощью бумажного шаблона, предварительно подогнанного по месту.

При работе при температуре выше 23 градусов каучуковые материалы можно монтировать вообще без предварительного прогрева. Битумные же материалы следует прогревать в любом случае.

Процедуру прогрева желательно производить в непосредственной близости от места предполагаемого монтажа материала. В качестве «прогревочного основания» можно использовать подходящий по размеру лист фанеры, гипсокартона и т.п. Основание не обязательно должно быть огнеупорным, но следите за тем, что бы поблизости не было легковоспламеняющихся предметов или жидкостей – ветоши с уайт-спиритом, тряпок, баллончиков с красой и пр. Так же внимательно нужно относится к работе с феном внутри салона автомобиля – велик риск подплавить пластиковые детали интерьера и элементы электропроводки. К сожалению, эти элементарные правила безопасности очень часто игнорируются.

Альтернативным способом термической подготовки каучуковых материалов (к битумным это относится в меньшей степени) может стать использование естественных источников тепла – батарей отопления, тепловентиляторов и т.п. Предварительно раскроенные фрагменты достаточно расположить в непосредственной близости от них на несколько минут – и материалы готовы к нанесению. Так же удобно работать с каучуковыми вибродемпферами летом на отрытом воздухе, под солнцем. Такие методы можно использовать тогда, когда звукоизоляция выполняется однократно и нет возможности использовать специальный фен.

Предостережение: никогда и ни при каких условиях не используйте для прогрева материалов источники открытого пламени – газовые горелки, паяльные лампы и пр. Это не только серьёзно повышает риск возгорания, но и почти гарантировано испортит сами материалы.

Приклеивание материалов должно производится по возможности быстро, дабы в полной мере использовать пластичность прогретого вязкоупругого слоя. Точкой первого контакта лучше выбирать центр фрагмента или один из его краёв и постепенно прижимать далее, следя за отсутствием складок и полостей. В случае образования складок или «пузырей» следует локально отклеить материал и, разгладив, приклеить его заново. В некоторых случаях может потребоваться дополнительный местный подогрев вновь приклеиваемой области – его нужно проводить со всеми предосторожностями.

Когда дефекты приклеивания имеют незначительную площадь либо расположены достаточно далеко от края фрагмента материала, точечное отклеивание с последующим переклеиванием проводить нецелесообразно. Достаточно сделать небольшой надрез, удалив воздух из «пузыря», после чего прогреть это место по наружному слою (фольге) и тщательно прижать.

Для битумных материалов целесообразно применять дополнительный прогрев уже смонтированного материала в местах огибания рельефа. Дело в том, что пластичность фольгированных материалов весьма ограниченна – фольга препятствует растяжению. Соответственно, участки со значительным перепадом высот в двух разных плоскостях можно «обойти» двумя способами: разделив фрагмент материала по числу демпфируемых плоскостей (проще говоря – нарезав маленькими кусочками) и путём разрыва фольги в углублениях рельефа. В первом случае существенно увеличивается трудоёмкость, во втором – ухудшается демпфирование. Дополнительный прогрев позволяет расплавленному битуму заполнить внутренние пустоты и обеспечить адгезию по всей площади рельефной поверхности (в определённых пределах, разумеется).

Следует помнить, что неравномерности, складки, пустоты и тому подобные дефекты приклеивания ухудшают демпфирование (в основном за счёт уменьшающейся площади контакта) и их нужно по возможности избегать (или исправлять). Кроме того, в местах неплотной приклейки демпфера (особенно, если это место герметично изолировано) существует теоретическая возможность конденсации влаги из остатков воздуха. И, соответственно, образования локального очага коррозии. Вероятность такого развития событий весьма невелика, но учитывать её рекомендуют все производители автомобильных звукоизоляционных материалов. По той же причине следует избегать монтажа фрагментов внахлёст: кроме того, что это неизбежно приводит к образованию микропустот, так ещё и затрудняет приклеивание последующих слоёв звукоизоляции. Идеальным решением будет монтаж фрагментов встык с минимальным зазором (или вовсе без оного), но такое качество работы приходит только с опытом.

Монтаж второго слоя вибродемпфера (если он предусмотрен планом) осуществляется аналогично первому. Требования к очистке поверхности здесь менее жёсткие, так как изначально лицевая поверхность материалов загрязнена незначительно. Для достижения требуемой чистоты достаточно однократной протирки верхней части первого слоя (фольги или битума) тряпочкой со спиртом.

Шумоизоляция

В дополнение к вибродемпфирующему слою применяют различные шумоизоляционные материалы. Как правило, это лёгкие пористые материалы с большим количеством мелких полостей, сообщающихся между собой. В заводской комплектации абсолютное большинство автомобилей имеет подобные материалы на днище и крыше.

Принцип шумоизоляции пористых материалов основан на возбуждении трения между волокнами (порами) энергией проходящей (падающей) звуковой волны и, соответственно, её частичным рассеянием. Максимальное звукопоглощение обеспечивается при непосредственном падении звуковой волны на материал, способный уменьшать интенсивность отражённых волн.

Комбинированные шумоизоляционные материалы монтируются в местах максимальной интенсивности излучения внешнего (по отношению к салону автомобиля) источника: моторном щите, днище, колёсных арках, капотном пространстве. Так же звукопоглотители используются для прямого уменьшения отражённой волны на крышке капота и внутри дверей, при установке в них акустических систем.

При монтаже шумоизоляционных материалов по возможности не следует удалять штатный звукопоглощающий ковёр автомобиля. В тех случаях, когда штатный ковёр пришёл в негодность, его желательно заменить на аналогичный.

После завершения работ по шумоизоляции в некоторых местах следует восстановить антикоррозионное покрытие по кромке вибродемпфера: в нижней части дверей, в нише запасного колеса, в нижней части задних крыльев.

Существенно ослабить передачу структурного шума от работы элементов подвески можно, проклеив места вокруг верхних креплений амортизаторов («чашки») вибродемпфером.

Ощутимый эффект даёт дополнительная обработка на тех участках моторного щита и пола, где имеются сквозные отверстия. Это место прохода рулевого вала, отверстия с резиновыми герметизирующими вставками для электропроводки, места крепления рычага КП и раздаточной коробки (если есть). Здесь можно применить материалы на каучуковой основе.

Уменьшить передачу вибрации на крышку капота можно, подложив под петли резиновые прокладки. Такие же прокладки можно подложить под крепления электровентилятора системы охлаждения к передней панели кузова.

Обрабатываемые поверхности:

Капот: внутренняя сторона

Двери передние: внешняя панель, внутренняя панель, обивка (внутренняя сторона)

Двери задние: внешняя панель, внутренняя панель, обивка (внутренняя сторона)

Боковые панели (купе, минивэны, микроавтобусы)

Крыша: внутренняя сторона

Моторный щит: внутренняя сторона, внешняя сторона

Пол:

передняя часть (до средней поперечной балки кузова)

задняя часть (после средней поперечной балки кузова, до багажника)

задняя часть (багажник)

центральный продольный тоннель

передние колёсные арки

задние колёсные арки

Места крепления стоек амортизаторов

Задние крылья: внутренняя сторона

Крышка багажника: внутренняя сторона

Дверь багажника: внешняя панель (хэтчбеки, универсалы)

Моторный отсек: панель защиты картера двигателя (внутренняя сторона)

Применение:

В процессе шумоизоляции автомобиля используются не только вибродемпфирующие, но и шумопоглощающие материалы. Данный вид материалов имеет абсолютно иную структуру и принцип работы, нежели вибродемпфирующие (SGM M2, SGM БФ, SGM БМФ). На первый взгляд, шумопоглотители (Битопласт, Изотон В, Изотон ЛМ) очень напоминают обычный мелкоячеистый поролон. Однако последний не может противостоять шуму по определению. Дело в том, что структура шумопоглощающего материала, в отличите от "двойника", имеет ячейки строго определенного размера, которые связаны между собой хаотично. У поролона же они как бы нанизаны на ниточку.

Работает материал следующим образом. Звуковая волна спектра средних и высоких частот попадает внутрь материала и, переходя из ячейки в ячейку, теряется в бесконечном лабиринте, слабеет и затухает. Грубо говоря, процесс напоминает работу классической безэховой камеры в миниатюре. Только камер этих миллионы. Эффективность работы шумопоглощающего материала, изготовленного, как правило, из пенополиуретана, зависит от его толщины. Чем она больше, тем лучше шумопоглощение. Подобно вибродемпферам, поглотители шума покрыты сверху специальной пленкой, с той лишь разницей, что она звукопроницаема (как правило, на 94-96%). Ведь звуковая волна должна попасть в ячейки и затухнуть, а не отражаться от поверхности.

Зачем же нужна защитная пленка? Дело в том, что шумопоглощающие материалы очень нежные и боятся влаги, масла, прочих химически активных веществ, которые заполняют собой поры и выводят их из строя. Бесспорно, если удалить пленку, то защита станет несколько эффективнее. Но ведь автомобиль эксплуатируется не в тепличных условиях. Кстати, чтобы минимизировать процент отражения звуковых волн, пленка наклеивается либо паутинным, либо точечным методом. Ведь там, где присутствует клей, звуковая прозрачность попросту исчезает. Кстати, многих тюнингеров сбивает с толку серебристый цвет фольги, которую принимают за алюминий. Это не так. Пленка есть не что иное, как лавсан специального химического состава.

Практическое применение шумопоглощающих материалов

Чаще всего шумопоглощающие материалы наклеиваются на капот автомобиля с внутренней стороны для уменьшения шума от двигаетля. Этими материалами также обрабатывают и внутренние панели дверей, дабы подавить блуждание звуковых волн в акустически замкнутом пространстве. Если этого не сделать, то встроенные в двери динамики не смогут качественно звучать. Дополнительная обработка актуальна и для панели потолка и багажного отделения при установке в него сабвуфера. Некоторые тюнинговые студии часто используют при шумоизоляции салона сендвичи из описанных выше материалов. Как показывает практика, трехслойная комбинация (вибродемпфер / шумопоглотитель / вибродемпфер) весьма эффективно работает на полу кузова в районе ног водителя и переднего пассажира, а также на тоннеле кардана или глушителя. Кстати, качественно уложенная звукоизоляция, благодаря своим прекрасным адгезионным свойствам, является прекрасной антикоррозионной защитой внутреннего пространства салона. Комплексная обработка салона автомобиля противошумными материалами позволяет снизить уровень шум в салоне на 50%. Никакие полумеры не дадут такого внушительного результата.

Шумоизоляция - весьма ответственный шаг. Прежде чем возводить оборонительные укрепления, необходимо изучить своего врага. Итак, что такое шум и что его порождает? Основным источником напасти являются всевозможные вибрации и колебания панелей кузова, которые провоцируют набегающие потоки воздуха и неровности дорожного полотна. Основную лепту в шумовое сопровождение, как правило, вносят двигатель, агрегаты трансмиссии и взаимодействие шины с дорожным покрытием. Спектр генерируемых ими частот весьма широк: практически весь слышимый человеческим ухом диапазон: от 20 до 20 000 Гц. А поскольку кузов автомобиля можно сравнить с барабаном, то гуляющие внутри его звуковые волны различных частотных диапазонов накладываются, гасят друг друга и в итоге получается некий коктейль, который и атакует наши уши.

Вообще, шумообразование в каждом конкретно взятом автомобиле это весьма сложный, необъятный и неизученный до конца процесс. Именно поэтому при возведении укрепсооружений необходим индивидуальный подход. Понятное дело, разработка противошумной защиты требует применения весьма дорогого оборудования, инструментов и является прерогативой специальных акустических лабораторий, которые имеются при крупных автозаводах или институтах. Представляете, какой это титанический труд - исследовать процесс колебания каждой панели кузова. Ведь характеристика ее вибрации зависит не только от скорости движения авто, качества дорожного полотна, но и от многих других факторов. Однако не будем глубоко внедряться в теорию процессов, а постараемся на пальцах разобрать методы борьбы с шумом и победить супостата. Шумоизоляция автомобильного кузова строится из материалов трех видов: вибродемпфирующих (Вибропласт, СТП М1, СГМ вибро производства фирмы SGM-teсhno ), шумопоглощающих и шумоизолирующих (сплен, изолонтейп). Причем последнюю категорию с точки зрения тюнинга мы сознательно исключаем, как условно работающую. Почему, объясним ниже. А пока рассмотрим широко применяемые и прекрасно себя зарекомендовавшие первые две группы.

Вибродемпферы

Принцип их работы основан, прежде всего, на искусственном утяжелении металлической панели кузова. Ведь легкий лист проще раскачать, нежели тяжелый. Второй секрет вибродемпфера (sgm 2м, stp м1) кроется в его структуре. Действующая на оклеенный лист металла вибрация автоматически передается и на демпфер, который за счет сдвига (на молекулярном уровне) в толще слоя материала преобразует механическую энергию в тепловую. Иными словами, мы имеем дело с неким подобием амортизатора. А то, насколько эффективно протекает процесс затухания волн, зависит от свойств материала и характеризуется так называемым коэффициентом механических потерь, который лежит в пределах от нуля до единицы. Причем нижний предел - ноль - говорит о том, что возмущающие колебания не затухают вовсе (материал неэффективен), а напротив, чем ближе показатель к единице, тем эффективнее демпфер.

Коэффициент зависит от множества факторов, главенствующее значение среди них имеет состав и структура материала. Сегодня большое распространение получили битумнополимерные вязкие композиты (сгм-бмн ,sgm-2m), в которые в строго определенной пропорции введены различные наполнители. Каждый производитель имеет свою формулу, которая является секретом фирмы. Гриф "совершенно секретно" лежит и на составе клея (защищен специальной пленкой), который обязан обеспечить материалу великолепную адгезию с панелью кузова и сохранять свои свойства в широком диапазоне температур. Естественно, ни одна клеевая композиция не будет эффективно работать на грязной, жирной или обработанной антикором поверхности. Мало того, прежде чем приклеить вибродемпфер, внимательно ознакомьтесь с рекомендациями завода-изготовителя. Есть масса материалов, на которые нанесен так называемый термоадгезивный клей. Его и обрабатываемую поверхность, для надежного соединения, требуется хорошо прогреть до определенной температуры с помощью промышленного фена. Нагрев необходим также и для того, чтобы качественно уложить вибродемпфер на поверхность сложной геометрической формы. Контакт должен быть 100% - воздушные пузыри и пустоты недопустимы! Кстати, с лицевой стороны вибродемпферы также могут иметь покрытие из металлической фольги, специальной бумаги или ламината. Этот тонкий панцирь не только препятствует разрушению материала и защищает его от воздействия агрессивной внешней среды, но и в некоторых случаях удваивает (!) его демпфирующие свойства. В ряде случаев защитный верхний слой является и звукоотражателем (звукоизолятором). Некоторые производители допускают также окраску элементов виброзащиты.

Вибродемпфирующие материалы наносят на вибронагруженные участки кузова, к примеру, на тоннель кардана, панели кузова, отделяющие моторный отсек от салона, арки колес, панели крыши и дверей. Одним словом, везде, где могут возникать вибрации, необходимо применять вибродемпферы. Однако использовать для защиты кузова один и тот же тип материалов невозможно. Везде есть свои нюансы и тонкости. Так, если использовать для обработки потолка материалы с большой погонной массой, то они могут не удержаться на горизонтальной поверхности, и в один прекрасный день потолок вашего авто провиснет! И потом, чем толще демпфер, тем сложнее произвести обратную сборку обшивки. Начинка будет топорщиться и не позволит вернуть на место снятые детали. Предвидя такой поворот событий, фирмы-производители шумоизоляции предлагают, как правило, целую гамму вибродемпферов различной толщины и эффективности. Большое значение уделяется и температуре плавления составов. Ведь температура щита моторного отсека и арок колес может различаться в разы, а вышеупомянутый коэффициент механических потерь имеет свойство меняться с изменением температуры. И, наконец, последнее. Вибродемпфер подавляет низкочастотную составляющую шума, которая лежит в пределах диапазоне от 20 до 500 Гц. Для борьбы с высокочастотным шумом довольно применяются шумопоглощающие материалы

Долой виброизоляцию!

Здравствуйте, дорогие друзья! Как стало понятно из заголовка, сегодня я напишу свой отчет о снятии виброизоляции. Толком информации в интернете нет, поэтому будет свой небольшой отчетик.

Пойти на столь радикальный шаг я решил после проклейки крыши и дверей. А знаете почему? А вот почему:

1. По ощущениям багажник заметно потяжелел. А ведь иногда приходится загружать машину.

2. Эффект после виброизоляции не устроил — двери и крыша на простукивание и музыку сильно отличались от багажника.

3. Местами фальш-пол и обивки местами упирались в вибру.

Перед самим "раздеванием" багажника я пытался найти что-то в интернете, но ничего толкового обнаружить не получилось. Везде говорилось о том, что снимали виброизоляцию при помощи фена и какой-нибудь пластинки, причем времени уходит на процедуру очень много. И подвернулась еще статья, что можно использовать сухой лед. Мол, закинуть в багажник, подождать 20-30 минут, и ударить резиновым молотком. Виброизоляция и отскочит от металла. Попробовать этот метод мне не довелось, потому что как-то руки не доходили найти его в нашем городе.

Поэтому я начал действовать по старинке — руками. И без фена. Помогая временами плоской отверточкой — поддевая виброизоляцию местами.

По моим ощущениям, виброизоляция очень хорошо снималась при температуре окружающего воздуха от 10 до 15 градусов. В этом случае она достаточно тягучая, твердая, и не растягивается подобно жвачке или перегретому пластилину. Так что если вы захотите снять ее, то не торопитесь хвататься за фен — он только затруднит процесс демонтажа вибры. Попробуйте снять ее при температуре, указанной мною. Да, достаточно тяжело, но в меру быстро и чисто. Снял за три дня. Первые два дня были при температуре 10-15С, третий, завершающий и самый объемный, в жару под 30С.

Ну а дальше фотоотчет о том, как я снимал виброизоляцию с багажника.

1 день (

Снятие виброизоляции

Есть множество статей, которые описывают во всех подробностях процесс установки вибро и шумоизоляции. Порядок действий, слоев, способы нагрева… А вот статей о том, как ее снять — намного меньше. Поэтому я посчитал, что возможно кому-то будет интересен один из способов ее снятия.

На страничке одного из автовладельцев на драйве я прочитал, что для снятия шумки можно греть ее феном и снимать, а можно заморозить льдом и затем снимать.

Выглянув в окно (окно браузера, разумеется, за обычным-то холодно), я спросил у яндекса: — что там, совсем дубак или не совсем? Яндекс подумал и показал -23 градуса.

Отлично, обойдемся безо льда.

Не включая печки я доехал до подземной парковки Ашана и взялся за снятие.

Надо сказать, что его совет (ударить киянкой по замерзшей вибре и она сама отслоится) не сработал. Даже в мороз она держится крепко. Впрочем в итоге все равно отлепляется, причем без следов битума на ЛКП. Может, он ее не прикатывал, а тупо разогретую прижимал ладошкой? Тогда да, может и отвалится от удара киянкой.

Как у меня получилось ее снять.

Сначала я подцеплял край с помощью инструмента для разборки салона. После этого пальцами закатывал в рулон, как ковер. Сложно, но поскольку края я летом прокатывал особо тщательно, это единственный способ отделить от поверхности достаточный лоскут, чтобы взять его в захват.

Затем можно продолжать так же, а можно тянуть. Тянуть не на себя, а по ходу отлипания. Медленно и аккуратно, а то фольга отклеивается от битума легче, чем битум от кузова.

Пластик тоже хватило ума закатать виброй и шумкой. Ну а что, дурная голова — рукам покоя не дает. Тоже сдираю. :)

На что еще надо обратить внимание:

1) Работайте аккуратно, фольга острая и легко режет кожу на пальцах.

2) Да, вы будете работать аккуратно, но советую взять с собой клей бф-6. Им удобно заклеивать порезы. :)

Кстати, советчики снизу были правы. Газовые упоры и правда дерьмовые попались. Даже пустую 5. дверь поднимают нехотя. Может, стоит поискать подходящие упоры от джипов/мультивэнов? :))

Toyota Prius 2009, двигатель гибридный 1.8 л., 136 л. с., передний привод, вариатор — своими руками

Машины в продаже

Toyota Prius, 2008

Toyota Prius, 2008

Toyota Prius, 2008

Toyota Prius, 2008

Комментарии 17

ох уж эта шумка… дурным рукам покоя не дает)

Даже этот минимум сделал из консервы приемлемую музыкальную шкатулку ))

Но куда ж без перегибов на местах? 🤔

такая вибра снимается в любую погоду те температуру, пластик в определенных местах дествительно проклеивается виброизоляцией. я бы так не бросался словами без знаний

Что вижу (услышал), то и говорю.

Битум в любую погоду легко отлепить. Жвачку от джинсов тоже при любой температуре легко отлепить. Правда зачем-то кладут в морозилку. Логично предположить, что битум аналогичен по свойствам этой самой жвачке.

А бросаться словами без знаний… У нас в стране эдакое хобби. Пациенты всегда все знают и лечат лучше врачей, автолюбители все починят лучше чем автомеханики, ученики все знают лучше учителя. За все это спасибо педивикии и полезным советам в интернетах. И все считают, что они правы. Кому верить? Как определить, кто бросается словами со знаниями? Сложный вопрос.

полностью согласен, в интернете каждый профи, а на деле при встрече…

У меня тоже задняя дверь зашумел на, но дверь нормально открывается.

Значит старые упоры были дохлые, а новые попались некачественные. Раз у всех все хорошо открывается и с шумкой.

Но мне кажется вряд ли станет сильно хуже от той незашумленной половины квадратного метра задней двери, под госномером. Учитывая, что там вообще 70% пространства занимает незашумленное стекло. :)

Шумка толстенная наверное наклеена была, можно потоньше налепить, а так багажник самый большой источник шума, в приусе очень шумно, я поначалу вообще не мог привыкнуть

Приус у меня первое авто, на котором я езжу каждый день. На остальных были разовые поездки, в которые не запомнились такие прям сильные отличия по шумности. Ну, за исключением Тианы и Кукурузера. Эти да, заметно тише. Но там и класс другой уже.

Наклеена была Шумофф 2мм. Вон у других так же.

Для чего снималась?

Багажник перестал открываться сам. Я год "качал мускулы", поднимая его вручную, потом сменил пневмоупоры, а результат тот же.

Вот решил — нафиг шумку. Приоритет в удобстве самооткрытия: когда выхожу с сумками из ашана, пусть лучше он сам открывается, а шум уж как-нибудь потерплю.

Хм, странно, там веса общего не более 5-8 кг, может пневмоупоры касячные попались?!

и старые, и новые? Скорее они просто рассчитаны точь в точь на вес двери без колхоза -)

у меня тоже 5я дверь сама не открывается, нужно чуть подтолкнуть. думаю сменить упоры, но поставить что нибудь посильней чем оригинал

у меня с шумкой с родными не то что подтолкнуть, надо было до конца открывать. И то, если машина стоит на уклоне, он закрывался. С новыми до середины самому открывать надо, потом он мееееедленно поднимается, в итоге все равно сам поднимаешь до верху. Неудобно. Сейчас все нормально, как положено. :)

Поставил шумоизоляцию и через год пожалел об этом. Рассказываю, как угробить свой авто дополнительной шумоизоляцией.

Большинство автолюбителей остаётся недовольным повышенным уровнем шума современных автомобилей. Качество шумоизоляции сильно упало по сравнению с прошлыми годами, поэтому некоторые водители пытаются доработать свои автомобили, устанавливая дополнительную шумоизоляцию. Я не стал исключением, и после покупки новенького автомобиля, тоже сделал такую доработку, о которой пришлось пожалеть спустя год. О вреде дополнительной шумоизоляции для автомобилей, опираясь на свою историю, я решил поделиться в продолжении этой статьи.

Фото из открытых источников (взято для примера, так как автомобиль был продан) Фото из открытых источников (взято для примера, так как автомобиль был продан)Многие владельцы авто мечтают об идеальной тишине в своём автомобиле, поэтому установка дополнительной шумоизоляции является единственным выходом в такой ситуации. Чтобы полностью "зашумить" автомобиль, нередко приходится прибегать к услугам специальных мастерских. Там салон автомобиля, практически полностью, разбирают, обклеивают слоями шумо и виброизоляции, затем собирают. Естественно, что в ходе такого серьёзного вмешательства, что-то может пойти не так при сборке.

Прежде чем ставить дополнительную шумоизоляцию, нужно понимать, что "шумоподавляющий" материал обладает приличным весом.Фото из открытых источников (взято для примера, так как автомобиль был продан) Фото из открытых источников (взято для примера, так как автомобиль был продан)

Если дополнительно будут проклеены двери автомобиля , то велика вероятность, что, через некоторое время, петли просядут, так как не расчитаны на дополнительную нагрузку. Результатом такой просадки будет увеличенный зазор, как следствие негерметичночть уплотнений , а также возможен выход из строя замка.

Несколько килограммов "шумки" в крышке багажника могут привести к тому, что она перестанет открываться , при открытии замка.

Вообще, при полной шумоизоляции, к весу автомобиля прибавляется 40-60 лишних килограммов, что естественно отразится на расходе топлива и длине тормозного пути.

Фото из открытых источников (взято для примера, так как автомобиль был продан) Фото из открытых источников (взято для примера, так как автомобиль был продан)Если вода попадает во внутреннее пространство дверей, шумоизолирующий материал впитывает её, словно губка. В этом я убедился лично , когда через год разобрал двери . Без дополнительной "шумки", вода обычно вытекает через специальные дренажные отверстия или испаряется. С установкой шумоизоляции, этот процесс затягивается надолго , что может спровоцировать коррозию металла.

Фото из открытых источников (взято для примера, так как автомобиль был продан) Фото из открытых источников (взято для примера, так как автомобиль был продан)Также важно знать, что устанавливая дополнительную шумоизоляцию на автомобиль, который находится на гарантии, можно лишиться её. Дилер в состоянии решить, что имело место самовольное вмешательство в конструкцию автомобиля.

Не стоит сбрасывать со счетов и "мастерство" установщиков дополнительной шумоизоляции. Очень часто, при сборке или разборке салона, они могут повредить некоторые элементы , а также "криво" подключить электрику. Очень часто, мастера неверно рассчитывают толщину шумоизолирующего материала, поэтому при сборке некоторые детали не встают на свои места . Например, элементы отделки салона или механизмы дверных замков.

Фото из открытых источников (взято для примера, так как автомобиль был продан) Фото из открытых источников (взято для примера, так как автомобиль был продан)После установки дополнительной шумоизоляции я радовался ровно год , пока не залез в двери, чтобы заменить колонку магнитолы.

Внутренние полости двери были влажными, а местами появились жёлтые подтёки! Явных очагов ржавчины не было, но внутренние усилители двери были в "рыжем" налёте. Водительская дверь стала плохо закрываться, пришлось регулировать петли. Я разобрал все 4 двери, ситуация была схожая. Внутри была влага и "рыжий налёт". И это спустя год на новом автомобиле. Частично пришлось снимать шумоизоляцию, сушить и обрабатывать внутренние полости, и лишь потом собирать обратно. Что было бы спустя пару тройку лет, если я не залез бы, по случаю, под обшивку дверей.Фото из открытых источников (взято для примера, так как автомобиль был продан) Фото из открытых источников (взято для примера, так как автомобиль был продан)

Безусловно, с дополнительной "шумкой" езда стала намного комфортнее, так как практически отсутствовали посторонние шумы. У меня был "прошумлен" пол, двери, арки, крышка багажника. Но после обнаруженных последствий, я сделал вывод, что лучше не стоит вмешиваться в заводскую конструкцию.

Если статья была полезной, ставьте палец Вверх и подписывайтесь на канал, чтобы не пропустить новые, ещё более интересные публикации! Удачи на дорогах! Ни гвоздя ни жезла!

Замена штатной вибро- шумоизоляции ВАЗ-2107. Часть 1: Ремонт днища

Сегодня начнем разбор такой насущной темы, как замена старой и изношенной вибро- шумоизоляции ВАЗ-2107, устанавливаемой на автомобиль с завода. Так как со временем штатная изоляция трескается, под нее начинает попадать и конденсироваться влага, начинаются процессы коррозии днища автомобиля, что требует незамедлительного вмешательства и ремонта.

Для начала, необходимо снять ковровое покрытие, демонтировав следующие элементы салона:

- Передние кресла и задний диван

- Приборную консоль

- Дно вещевого ящика и полку под ним

- Накладки порогов и боковых стоек

- Катушки ремней безопасности передних кресел и их замки.

Перед снятием катушек необходимо вытянуть ремень до конца и зафиксировать его в таком положении, например, шпагатом. В противном случае, при установке катушки обратно на место могут возникнуть проблемы с вытягиванием ремня из нее для установки верхнего крепления, и ее придется разбирать.

Выкручиваем саморезы крепящие ковролин к полу и снимаем его.

Как мы видим, штатная шумоизоляция под ковролином из натурального войлока местами промокла насквозь и начались процессы гниения. В таком состоянии использовать ее больше нельзя, поэтому демонтируем полностью.

Виброизоляция аналогично местами потрескалась и вспучилась - под ней влага и уже следы коррозии.

Обнаружились первые очаги сквозной коррозии.

Поэтому старую виброизоляцию необходимо удалить и полностью зачистить днище . Для этого можно воспользоваться ненужной стамеской, шпателем или другим подходящим инструментом.

Проверяем целостность днища и порогов с помощью шила как изнутри, так и снаружи автомобиля.

Таким образом, обнаруживаем несколько сквозных очагов поражения над усилителями днища и поддомкратниками, а также небольшую поверхностную ржавчину. Вырезаем пораженные участки до здорового металла.

Перед заделкой пораженных участков все полости желательно обработать масляными консервирующими составами, такими как пушечное сало, мовиль и другими, или сделать это после окончания работ если имеются технологические отверстия для этого снизу.

Заделывать отверстия будем с помощью листа металла толщиной 1,4 мм, заводская толщина днища - 0,8 мм. Предварительно лист желательно окрасить с обоих сторон, так как в дальнейшем не будет такой возможности.

Варить металл желательно с помощью полуавтомата, но можно и инвертором электродами толщиной 1,5-2,0 мм.

Перед сваркой обязательно демонтируем электронный блок управления (ЭБУ, контроллер) и отсоединяем обе клеммы от аккумуляторной батареи.

По шаблонам из плотной бумаги или картона из вырезаем латки с нахлестом на здоровый металл не менее 2-3 см, так как сварка в стык будет проблематична из-за малой толщины металла.

После сварки обязательно отбиваем шлак и промазываем шов полиуретановым герметиком для его герметизации, так как не исключены дефекты сварки.

С помощью ветоши, уайт-спирита или других растворителей полностью очищаем поверхность днища от остатков мастики. Механически убираем рыхлую поверхностную ржавчину, обрабатываем фосфатным преобразователем для удаления и нейтрализации остатков в порах металла.

Перед покраской остатки кислоты необходимо смыть или нейтрализовать содовым раствором.

Окрашиваем поверхность краской с антикоррозионными добавками.

Исспользовать аэрозольные материалы при покраске в салоне не рекомендуется, ввиду их высокой летучести.

Замена штатной вибро- шумоизоляции ВАЗ-2107. Часть 2: Поклейка и укладка

Итак, переходим ко второму этапу замены штатной вибро-шумоизоляции на ВАЗ-2107 , то есть к ее непосредственной укладке.

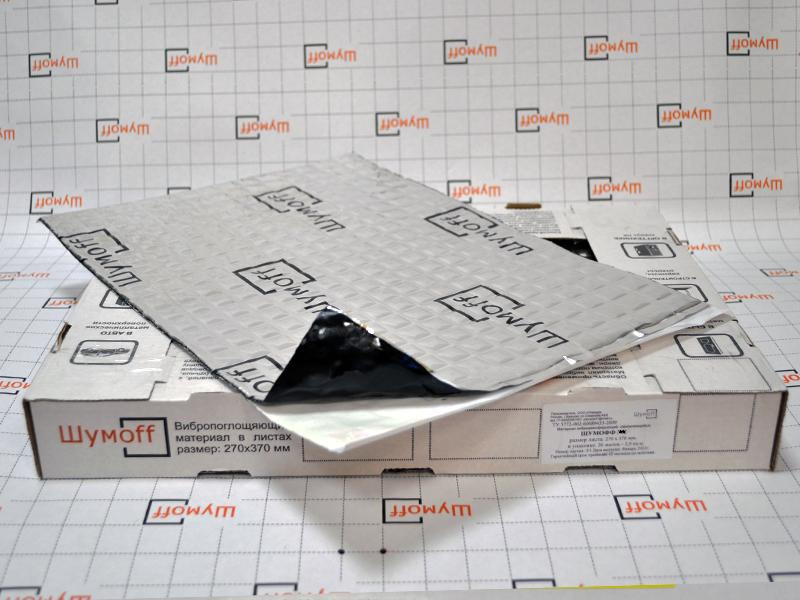

Для этого запасаемся необходимыми материалами: битумной виброизоляцией и акустическим войлоком.

При выборе виброизоляции важно учитывать, чтобы она имела сверху слой именно фольги, так как та не дает мастике высохнуть и потрескаться от времени, не пропускает влагу, а также экранирует тепло. В продаже помимо данного вида виброизоляции имеются, также, материалы с аллюминизированным покрытием на основе полиэтилена, однако, их можно использовать только в тех местах, где невозможно скопление влаги, например, боковины, колесные арки, силовая арматура кузова.

Для вертикальных поверхностей достаточно виброизоляции 2 мм толщиной, для поверхности днища и моторного щита - 3 мм.

И почему именно акустический синтетический войлок, а не заводской натуральный? - Потому, что он имеет ряд таких преимуществ, как: не гниет, хорошо сушится в случае намокания, значительно легче по весу.

Перед укладкой виброизоляции необходимо убедиться, что все окрашенные поверхности полностью высохли.

Также, необходимо проинспектировать днище, установить резиновые заглушки на место, замазать отверстия от саморезов крепления ковролина к днищу герметиком или заклеить их, исключив попадание влаги.

Необходимо очистить некрашенные поверхности от остатков войлока, заводской мастики, автопластилина, клея, скотча и т.п.

Как отклеить вибропласт, не отдирается.

Нагреть, не знаю, сегодня было жарко, он был очень мягкий не скатывался.

Зачем ее хранить в непотребном виде, новый лист стоит копейки.

Я пробовал шариком катать, он размазывается по наклееному пласту :)

Перейти на новый Форум Музыка в машину

Музыка в автомобиль

Toyota - Nissan - Mitsubishi - Honda - Mazda - Subaru - Suzuki - Isuzu - Daihatsu

1990 - 1991 - 1992 - 1993 - 1994 - 1995 - 1996 - 1997 - 1998 - 1999 - 2000 - 2001 - 2002 - 2003 - 2004 - 2005 - 2006 - 2007 - 2008 - 2009 - 2010 - 2011 - 2012 - 2013 - 2014 - 2015 - 2016 - 2017 - 2018 - 2019 - 2020 - 2021

Как я удалял заводскую битумную ШУ

И так. опять пишу в советы, потому что это не инсталляция, а один из вариантов (советов), как избавиться от заводской битумной шумоизоляции.

Как и писал ранее, правая дверь поклеилась виброй быстро и без проблем, она была "неродная". после удара там не было ни ШУ ни антикора.

Водительская дверь оказалась несколько сложнее. Поиски в инете, как кто избавляется от битумной заводской шумоизоляции в своей массе сводятся к двум словам "нада удалить".

Так что, авось, эта мурзилка кому-нить пригодится.

Поэтому и пишу в советах

В моей двери наклеено два довольно больших битумных листа и закрашены.

Я начал пытаться всё это ковырять ещё при пасмурной погоде и +10, стамеской и тонким гибким шпателем. На это могу только одно сказать. При такой температуре лучше этого не делать Это мучение

Потом попробовал сдирать дрелью с железной насадкой - так дело идет веселее, но дрелью далеко не залезешь.

Миниатюры

Читайте также: