Как делали бетонные полы в ссср

Обновлено: 16.05.2024

О панельных домах: почему нельзя использовать цементную стяжку при замене пола?

Почему «хрущевку» нельзя залить бетоном, чтобы избавиться от скрипа В панельных домах построенных начиная с 1960г, так называемых «хрущевки» и «брежневки», делались полы на лагах — это деревянные полы поверх которых укладывался либо штучный, либо щитовой паркет. Помните такие полы?

Современное строительство сейчас не применяет деревянное основание пола в многоквартирных домах. А тогда это было единственно возможным конструктивным решением, т.к. в те времена технологии не позволяли делать плиты перекрытий — крепкими, и потому самым подходящим материалом было дерево, благодаря своей легкости и прочности. Кроме того, это было оправдано, ведь государство стремилось обеспечить людей жильем.

И вот, эти самые деревянные полы, которые когда-то хорошо выполняли свою функцию, на сегодняшний день уже пришли в негодность и доставляют массу неприятностей своим нынешним владельцам. А конкретно:

- скрипят. много, противно и самое неприятное - круглосуточно;

- шатается мебель из-за неровной поверхности пола;

- «чуткий» и «отзывчивый», звенит даже посуда в серванте, когда вы ходите по комнате;

- слышны голоса соседей снизу из-за низкой звукоизоляции;

- при неправильной эксплуатации может и вовсе сгнить.

Жильцы, которые решились на полную замену пола, введя в поиске запрос «ремонт пола» или «стяжка пола», сталкиваться с тремя специфичными терминами.

Что такое «стяжка пола» и какие они бывают?

Стяжка пола — это основание пола на которое стелится напольное покрытие. Основание (стяжка) может быть:

- Мокрая стяжка - ее принято называть цементной, она же бетонная;

- Полусухая стяжка - это разновидность цементной стяжки, только с меньшим использованием воды;

- Сухая стяжка - ее принято называть суперпол Кнауф, т.к. этот вид стяжки был специально разработан и запатентован компанией Knauf.

А теперь самое интересное: дома серий 1-335, 1-528, 504, 1-507, 1-527, 502, ЛГ, 1-528КП, 1-ЛГ-606 — они все с деревянными полами, в этих домах плиты перекрытия не рассчитаны на большую нагрузку. Если делать цементную (мокрую / полусухую стяжку), то в 2-3 раза увеличивается нагрузка на плиты, т.к. на 1 кв.метр при толщине 10 см вес цементной стяжки составляет примерно 220-250 кг. Хотите понять итоговый вес бетонного пола, возьмите калькулятор и умножьте на метраж хотя бы одной комнаты: на 10 кв.метров сверху будет «налеплено» свыше 2 тонн дополнительного веса. Итого, вам новенький свеженький пол, а соседям трещины на потолке, или хуже — риск, что однажды, вы в буквальном смысле, обрушитесь им на голову. Кроме того, соседи могут написать на вас жалобу и тогда строгая тетя из жилконторы потребует демонтировать свежеиспеченный, с красивым дорогим напольным покрытием — ваш новенький пол. А демонтировать будут отбойным молотком — не бесплатно. Представили, как будет «весело»?

Как тогда избавиться от скрипучих деревянных полов?

Инженеры Knauf разработали технологию «сухой стяжки» специально для тех случаев, когда нельзя нагружать перекрытия большим весом. Когда выравнивание пола цементно-песчаной / бетонной стяжкой невозможно, используют суперпол «Кнауф».

Это современная конструкция, которая состоит из 2-х элементов:

Технология обеспечивает равномерную нагрузку на перекрытия. Благодаря этому нет риска, что пол «продавится» или провалится. Конструкция суперпола рассчитана на проходимость 550 чел/сутки и вес нагрузки в 500 кг/м2. Элементы суперпола Knauf соответствуют требованиям СанПиН 2.1.2.1002-00, могут использоваться в детских садах и больницах.

Самый распространенный тип конструкции суперпола Кнауф - «Вега»

О сухой стяжке «Кнауф» понятным языком:

Мы рекомендуем: Сухая стяжка в СПб — официальные представители по работе с немецкой технологией Кнауф в Санкт-Петербурге.

Суперпол KNAUF – идеальное решение для выравнивания и замены пола в панельных домах. За 1-2 дня можно смонтировать новый тихий пол и перейти к финишной отделке: линолеум, паркет, ламинат или другие напольные покрытия.

Забор с ромбиками.История создания.

Скольких выдающихся советских конструкторов, изобретателей и дизайнеров мы знаем? На ум приходит разве что Михаил Калашников и еще пара-тройка имен. Такие фамилии, как Азрикан, Арсентьев, Фомина, большинству из нас мало что говорят. А ведь их творения нам неоднократно попадались на глаза.

А создал бетонный забор с ромбиками советский архитектор Борис Рахман, эмигрировавший в Соединенные Штаты Америки еще в 1981 году, как только это стало возможным.

6 слоев советского бетона толщиной 70 см. Закрытый объект

Реальный объект воинской части. Выполнялась работа по замене канализационных труб в столовой. Строители делали штробу в полу и нарвались на 6 слоев бетона, 6 слоев советского бетона.

Это обычная столовая воинской части, а вернее один из цехов ее кухни. Это цех чистки овощей, там нет никакого тяжелого оборудования. В нем находятся столы, чугунная ванна, автоматическая овощечистка, пару холодильников. Пол изготовлен из мозаичного бетона. Здание было построено в начале 1952 .

Выполняя работу по замене канализационных труб, необходимо добраться до старой трубы, демонтировать ее и положить новую. В других цехах не возникало с этим проблем, 5 см мозаичного бетона и 10-15 см простого бетона, а после песок. Но в этом цеху, труба имела самую низкую точку заглубления. По расчетам нужно было демонтировать 15-20см бетона, а после 30-40 см песка.

И каково же было удивление, что под мозаичным бетоном оказалось еще 5 слоев бетона . На фото ниже виден пирог из 5-ти слоев разного бетона. Толщина этого пирога 30 см. ниже него находится еще один слой толщиной в 40 см , в этом бетоне и была замурована труба.

Совершенно не понятно, как получился этот пирог. На фото видно что бетон разный, цвет цемента и фракция наполнителя нам об этом говорят. Толщины верхних 5 слоев по 5-6 см , а самый нижний 40см , он на фото не попал.

Можно предположить, что нижний слой заливался остатками бетона, раньше часто заказывали бетон с огромным запасом, а потом остатки нужно было куда-нибудь закапывать. Верхние пять слоев бетона скорее всего заливались в разное время, наверное, в этой комнате грунт под полами проседал 5 раз, и полы столько же раз подливали бетоном.

Планировалось что в этой комнате на демонтаж уйдет 3—4 часа , а по факту ушло двое суток многоэтажного мата.

Рецепты древних цементов из старых книг

Современные строительные технологии в большинстве случаев использует так называемый портландцемент. Это вид связующего для цементации строительных растворов, получения строительных блоков, для монолитной заливки строений (колонны, балки, плиты и т.д.). Официальная информация: портландцемент был получен в 1824г. англичанином Джозефом Аспдином из сырья, которое добывали на острове Портлэнд у берегов Англии и далее технология распространилась по всему миру.

Краткая информация что такое портландцемент Краткая информация что такое портландцементТакой вопрос: а как строили раньше? Неужели все древние кирпичные и каменные кладки в Европе замешивали на гипсе? Ведь гипсовый раствор и бетонный – имеют разную прочность и долговечность. Но европейские замки, крепости и дворцы стоят столетиями до сих пор. Неужели римский бетон никто не использовал в Европе? Должна же была эта технология остаться потомкам.

Помню со школы, что на уроке истории нам рассказывали: древние строители не знали цемента и в качестве связующего добавляли куриные яйца. Точного ответа зачем – нет. Есть только предположения, что известковый раствор при этом получался прочнее.

Оказывается, масса рецептов различных цементов была известна и без яиц в составе и до патента на портландцемент. Вот список некоторых рецептов из книги 1931г. Бродерсена Г.Г. «Справочник кустаря»:

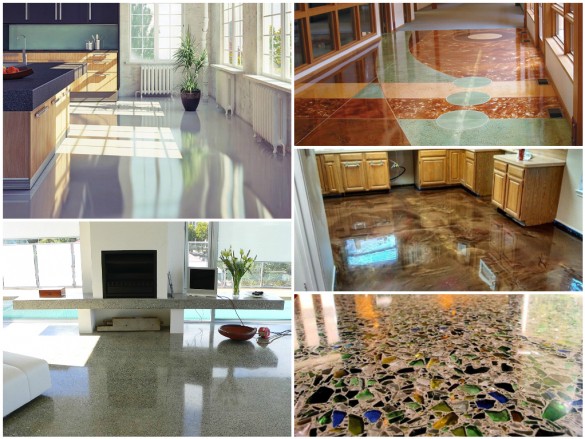

Шлифованный бетон: как сделать недорогой и оригинальный пол

Бетон – один из самых универсальных и ходовых материалов, используемых как в промышленном, так и в частном строительстве. Фундамент, плиты перекрытий, армопояса, лестницы, да и стены целиком делают из бетона. При соблюдении технологии, после набора марочной прочности, он будет служить десятилетиями. У пользователей портала FORUMHOUSE бетон тоже находит широкое применение в качестве базы, однако может стать и оригинальной отделкой, например – на полу.

Содержание:

- Бетон-универсал

- Способы модификации бетона

- Технология превращения чернового бетона в финишное покрытие

- Вывод

Надежный универсал

По показателям прочности и долговечности бетонный пол превосходит многие покрытия, что обеспечивает ему востребованность, несмотря на обилие современных материалов. Но при массе достоинств, когда речь заходит о визуальной составляющей, он проигрывает – блеклый серый цвет – не лучший вариант дизайна. Кроме того, структура бетона пористая – поверхность впитывает влагу и постепенно разрушается из-за механического воздействия или агрессивной среды. В результате эрозии образуется пыль и мельчайшее крошиво, выбоины, трещины, неровности, что тоже не добавляет плюсов. Поэтому бетонный пол либо используют в технических помещениях в первозданном виде, либо как универсальную основу под отделку финишными материалами.

Однако существуют способы повышения прочности и декоративности бетона, которые позволяют превратить невзрачный пол в произведение искусства, миновав фазу облицовки – черновое покрытие станет эксклюзивным финишным.

Этому процессу посвящена целая тема на форуме – «Шлифованный бетонный пол» , топикстартером в которой стал участник портала limur8484 . Он увидел в сети фото обработанного бетона и задумался о создании такого пола у себя. А главным экспертом в теме выступил Тиамо .

Участник FORUMHOUSE

Шлифованный/полированный бетонный пол – отличный выход для всех, у кого перекрытие бетонное. Особо актуальны такие полы для тех, кто использует тёплые полы с бетонной стяжкой. Ещё более актуальны такие полы для тех, кто использует тепловой насос для добычи тепла, ведь в случае этих полов не возникает теплосопротивления финишного слоя, например, плитки или ламината.

Способы модификации бетона

Превратить обычный бетон в блестящее подобие гранита или мрамора можно двумя основными способами.

Химическая модификация

Для улучшения характеристик прочности и водостойкости бетона используются химические составы, после обработки которыми покрытие становится монолитным и практически не поглощает влагу. Различается два типа воздействия:

- Силикатизация – в результате химической реакции компонентов бетона с нанесенным раствором силиката (натрия, калия, лития) на поверхности образуется соединение, закупоривающее поры, предотвращающее эрозию.

- Флюатация (флюатирование) – применяются соли кремнефтористой кислоты, в ходе реакции образуется дифторид кальция (один из компонентов зубной эмали) и сам приповерхностный слой преобразуется в более прочный.

По мнению, Тиамо , досконально разбирающегося в химических процессах, происходящих как в самом бетоне, так и в ходе применения реагентов, более эффективен способ флюатации. Хотя основная масса профильных компаний применяет силикатизацию, и в готовом виде в продаже, в основном, силикатные же средства – силеры.

Механическая, сухими смесями – топпингами

Чтобы замонолитить приповерхностный слой бетона, сделав его максимально прочным и гладким, традиционно применялось железнение – засыпка и затирка сухим цементом. Этот способ давал результат, но с течением времени все равно начиналась эрозия поверхности, да и особой привлекательности эта манипуляция бетону не прибавляла. На смену железнению сегодня пришли топпинги – принцип действия тот же, но вместо сухого цемента – специальные упрочнители:

- Кварцевые – на кварцевом песке крупной фракции, для повышения привлекательности песок зачастую колеруют.

- Корундовые – в качестве наполнителя корундовая (минерал, оксид алюминия) крошка.

- Металлизированные: в качестве наполнителя – мелкая металлическая стружка (применяются в промышленном строительстве).

Самые распространенные и доступные – кварцевые упрочнители, но они уступают по декоративности корундовым. А вот сочетанием обоих разновидностей можно создать эксклюзивный пол.

Если укрепить верхний слой топпингом, например белым корундом, декорировав его кварцевыми цветами, помещение получится очень светлым, почти хрустально-прозрачным. Как на представленном снимке.

Технология превращения бетона в финишное покрытие

Технология создания шлифованного/полированного бетона зависит от способа модификации.

Проводится в несколько этапов.

Шлифование

Шлифование поверхности выполняется и на старых, и на новых основаниях с одной целью – удалить заведомо ослабленный слой. Только на старом бетоне он образовался со временем из-за эрозии, а на новом – это так называемое «молочко», получившееся после осаждения крупных фракций.

Чем глубже проникнет реагент, тем прочнее и долговечнее будет модифицированный слой.

Да и декоративность покрытия при шлифовании возрастает многократно – поверхность становится идеально гладкой, проявляется рисунок, особенно, если в замесе использовался специальный наполнитель.

В зависимости от исходного состояния поверхности, может потребоваться предварительная обработка стяжки. Если есть швы, бугры или наплывы, шлифование их не уберет, придется срезать фрезой. Чтобы избежать повреждения свежего бетона, из которого на высоких оборотах алмазным диском может вырвать наполнитель, шлифовку проводят только после набора марочной прочности – через месяц после заливки.

Для шлифования выпускается профессиональный и бытовой инструмент, первый отличается производительностью и качеством операций. Однако в силу стоимости подобной техники для частного применения можно обойтись и бытовым инструментом, увеличив количество подходов и подобрав подходящий абразив. Если же квадратура предполагаемой обработки составляет под сотню метров, а то и несколько сотен (дома бываю разные), можно взять профоборудование в аренду. Выйдет дешевле, чем купить, и гораздо быстрее, чем покорять территорию с ручной УШМ. Что касается метода шлифовки – фирмы обычно используют влажный, а домашние мастера обходятся сухой шлифовкой и строительным пылесосом.

Обработка реагентами

На отшлифованную и очищенную от пыли поверхность выбранный состав наносится согласно инструкции. Это может быть распыление, нанесение валиком или кистью, с образованием равномерного слоя. Количество подходов тоже зависит от разновидности реагента – силеры чаще наносятся одним слоем, фторсиликатами (соли кремнефтористой кислоты) бетон покрывается несколько раз с определенным интервалом. Что характерно – первый раствор менее концентрированный, чем последующие.

Пропитку начинают самым слабым раствором, чтобы не успели закрыться самые верхние поры. Чем ранее нанесён раствор, тем глубже он успеет проникнуть вниз. Но чем он крепче, тем больше пор закроются, а нужно обеспечить модификацию как можно более толстого слоя, поэтому начинают с самого слабого. Потом пропитывают более крепким раствором, он отстаёт от менее крепкого по времени нанесения, а значит, и по глубине проникновения. Однако благодаря тому, что прежний имел слабую концентрацию, поры для более крепкого сохраняются открытыми, и их тем больше, чем меньше концентрация предшествующего раствора. Последним используют самый крепкий раствор, и поэтому самый верхний слой получается самым монолитным.

Полировка

После обработки реагентами бетонная поверхность полируется, чтобы максимально проявился блеск, и пол стал зеркальным. Процесс этот достаточно трудоемкий и тоже проводится в несколько этапов, с использованием мельчайшего абразива. Поэтому многие выбирают в качестве завершающего этапа не полировку, а специальные мастики на базе акрила, которые сияют сразу после нанесения. Для закрепления эффекта полировки также применяются полиуретановые составы, образующие на поверхности тонкое, износостойкое покрытие.

Но и обычная механическая полировка, проведенная после поэтапной флюатации, сделает пол блестящим. Продержится этот эффект несколько лет, прежде чем потребуется полировать заново.

Механическая, сухими смесями

В отличие от химической обработки, этот способ актуален только при заливке бетона. Если необходимо реставрировать старое покрытие, сверху заливается новая стяжка по типовой технологии и упрочняется топпингом. Имеет смысл заранее планировать совершенствование бетонного пола.

Если бетонный пол закладывать в проект, то лучше закладываться на топпинг бетона корундом. В этом случае будет сформирован очень стойкий к истиранию слой толщиной 2 см. Его выравнивают при формировании, а потом, через 28 дней, его останется финишнуть тонким шлифованием или полировкой, если нужен блеск. Такой блеск не сотрётся, пожалуй, никогда.

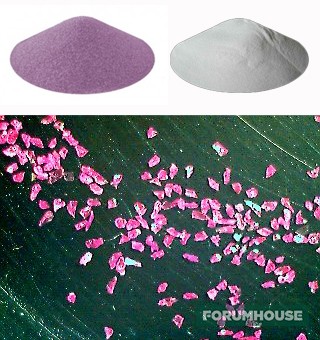

Электрокорунд бывает нескольких цветов: белого, розового, с сиреневым отливом (хромистый) и с синеватым отливом. Интересно, что кристаллы розового корунда – крохотные рубинчики, а синего – топазики. Бетонный пол будет не просто прочным, он станет практически драгоценным.

Как и упомянул Тиамо, при модификации бетона посредством топпинга, корундом или кварцем технология значительно отличается.

Стяжка

Марка бетона под укрепление топпингом должна быть не менее М300, а лучше М350. Стяжка выполняется классическим способом, с армированием, уплотнением вибрацией и выдержкой уровня. Толщина стяжки зависит от типа основания. Если это заливка по старому бетону, то около 7 см, а если речь о стяжке по грунту и ее вариациях – 10-12 см. При средней температуре и влажности бетон выдерживают для первичного схватывания 4-6 часов. Поверхность не должна слишком высохнуть, чтобы не пришлось увлажнять – это повлечет ухудшение характеристик покрытия.

Упрочнение

Выбранный топпинг рассыпается по поверхности стяжки равномерным слоем. Первым этапом расходуют 2/3 от массы материала, распределение возможно вручную или подручными средствами. Расход топпинга варьируется в пределах от 3 до 8 кг/м², в зависимости от разновидности. После нанесения смесь должна пропитаться цементным «молочком», после чего ее тщательно затирают в стяжку посредством специального оборудования или с помощью кустарных приспособлений. После затирки основной массы топпинга распределяют и также затирают оставшуюся часть. Спустя некоторое время выполняют финишную затирку бетона. Последним этапом обработки на поверхность наносят покрытие, удерживающее внутри влагу (лак, силер) и нарезку деформационных швов, если возникает такая необходимость.

После набора марочной прочности, для повышения декоративности, как рекомендует Тиамо, пол можно отшлифовать или отполировать, чтобы четче проявился наполнитель.

Вывод

Сделать свой пол неповторимым, не применяя при этом дорогостоящих отделочных материалов – реально. Используйте белый цемент, цветной наполнитель, подберите колер, выложите рисунок из гальки или цветного стекла, выполните надпись или нарисуйте узор контрастным топпингом – вариантов масса. Даже просто отшлифованный, отполированный и покрытый полимером бетон по декоративности превзойдет типовую плитку и обойдется значительно дешевле. А в случае с напольными отопительными системами, еще и теплопотери сократятся. Если же расширить горизонты, бетон с такой обработкой можно использовать не только на полу, но и в качестве отделки стен, для создания столешниц или каминных порталов – кому что по нраву.

Тонкости создания бетонного пола по грунту – в статье о разновидности перекрытий . Из статьи о том, как сэкономить на стройматериалах , можно узнать, на чем еще реально выгадать без вреда для качества. В видео о строительстве дома из газобетона участник портала делится собственным опытом по оптимизации расходов.

Шлифованный бетон – красота, практичность, долговечность

Бетон – один из самых универсальных и ходовых материалов, используемых как в промышленном, так и в частном строительстве. Фундамент, плиты перекрытий, армопояса, лестницы, да и стены целиком делают из бетона. При соблюдении технологии, после набора марочной прочности, он будет служить десятилетиями. У пользователей портала FORUMHOUSE бетон тоже находит широкое применение в качестве базы, однако может стать и оригинальной отделкой, например – на полу.

Содержание:

- Бетон-универсал

- Способы модификации бетона

- Технология превращения чернового бетона в финишное покрытие

- Вывод

Надежный универсал

По показателям прочности и долговечности бетонный пол превосходит многие покрытия, что обеспечивает ему востребованность, несмотря на обилие современных материалов. Но при массе достоинств, когда речь заходит о визуальной составляющей, он проигрывает – блеклый серый цвет – не лучший вариант дизайна. Кроме того, структура бетона пористая – поверхность впитывает влагу и постепенно разрушается из-за механического воздействия или агрессивной среды. В результате эрозии образуется пыль и мельчайшее крошиво, выбоины, трещины, неровности, что тоже не добавляет плюсов. Поэтому бетонный пол либо используют в технических помещениях в первозданном виде, либо как универсальную основу под отделку финишными материалами.

Однако существуют способы повышения прочности и декоративности бетона, которые позволяют превратить невзрачный пол в произведение искусства, миновав фазу облицовки – черновое покрытие станет эксклюзивным финишным.Этому процессу посвящена целая тема на форуме – «Шлифованный бетонный пол», топикстартером в которой стал участник портала limur8484. Он увидел в сети фото обработанного бетона и задумался о создании такого пола у себя. А главным экспертом в теме выступил Тиамо.

Шлифованный/полированный бетонный пол – отличный выход для всех, у кого перекрытие бетонное. Особо актуальны такие полы для тех, кто использует тёплые полы с бетонной стяжкой. Ещё более актуальны такие полы для тех, кто использует тепловой насос для добычи тепла, ведь в случае этих полов не возникает теплосопротивления финишного слоя, например, плитки или ламината.

Способы модификации бетона

Превратить обычный бетон в блестящее подобие гранита или мрамора можно двумя основными способами.

Химическая модификация

Для улучшения характеристик прочности и водостойкости бетона используются химические составы, после обработки которыми покрытие становится монолитным и практически не поглощает влагу. Различается два типа воздействия:

- Силикатизация – в результате химической реакции компонентов бетона с нанесенным раствором силиката (натрия, калия, лития) на поверхности образуется соединение, закупоривающее поры, предотвращающее эрозию.

- Флюатация (флюатирование) – применяются соли кремнефтористой кислоты, в ходе реакции образуется дифторид кальция (один из компонентов зубной эмали) и сам приповерхностный слой преобразуется в более прочный.

По мнению, Тиамо, досконально разбирающегося в химических процессах, происходящих как в самом бетоне, так и в ходе применения реагентов, более эффективен способ флюатации. Хотя основная масса профильных компаний применяет силикатизацию, и в готовом виде в продаже, в основном, силикатные же средства – силеры.

Механическая, сухими смесями – топпингами

Чтобы замонолитить приповерхностный слой бетона, сделав его максимально прочным и гладким, традиционно применялось железнение – засыпка и затирка сухим цементом. Этот способ давал результат, но с течением времени все равно начиналась эрозия поверхности, да и особой привлекательности эта манипуляция бетону не прибавляла. На смену железнению сегодня пришли топпинги – принцип действия тот же, но вместо сухого цемента – специальные упрочнители:

- Кварцевые – на кварцевом песке крупной фракции, для повышения привлекательности песок зачастую колеруют.

- Корундовые – в качестве наполнителя корундовая (минерал, оксид алюминия) крошка.

- Металлизированные: в качестве наполнителя – мелкая металлическая стружка (применяются в промышленном строительстве).

Самые распространенные и доступные – кварцевые упрочнители, но они уступают по декоративности корундовым. А вот сочетанием обоих разновидностей можно создать эксклюзивный пол.

Если укрепить верхний слой топпингом, например белым корундом, декорировав его кварцевыми цветами, помещение получится очень светлым, почти хрустально-прозрачным. Как на представленном снимке.

Технология превращения бетона в финишное покрытие

Технология создания шлифованного/полированного бетона зависит от способа модификации.

Химическая

Проводится в несколько этапов.

Шлифование

Шлифование поверхности выполняется и на старых, и на новых основаниях с одной целью – удалить заведомо ослабленный слой. Только на старом бетоне он образовался со временем из-за эрозии, а на новом – это так называемое «молочко», получившееся после осаждения крупных фракций.

Чем глубже проникнет реагент, тем прочнее и долговечнее будет модифицированный слой.Да и декоративность покрытия при шлифовании возрастает многократно – поверхность становится идеально гладкой, проявляется рисунок, особенно, если в замесе использовался специальный наполнитель.

В зависимости от исходного состояния поверхности, может потребоваться предварительная обработка стяжки. Если есть швы, бугры или наплывы, шлифование их не уберет, придется срезать фрезой. Чтобы избежать повреждения свежего бетона, из которого на высоких оборотах алмазным диском может вырвать наполнитель, шлифовку проводят только после набора марочной прочности – через месяц после заливки.

Для шлифования выпускается профессиональный и бытовой инструмент, первый отличается производительностью и качеством операций. Однако в силу стоимости подобной техники для частного применения можно обойтись и бытовым инструментом, увеличив количество подходов и подобрав подходящий абразив. Если же квадратура предполагаемой обработки составляет под сотню метров, а то и несколько сотен (дома бываю разные), можно взять профоборудование в аренду. Выйдет дешевле, чем купить, и гораздо быстрее, чем покорять территорию с ручной УШМ. Что касается метода шлифовки – фирмы обычно используют влажный, а домашние мастера обходятся сухой шлифовкой и строительным пылесосом.

Обработка реагентами

На отшлифованную и очищенную от пыли поверхность выбранный состав наносится согласно инструкции. Это может быть распыление, нанесение валиком или кистью, с образованием равномерного слоя. Количество подходов тоже зависит от разновидности реагента – силеры чаще наносятся одним слоем, фторсиликатами (соли кремнефтористой кислоты) бетон покрывается несколько раз с определенным интервалом. Что характерно – первый раствор менее концентрированный, чем последующие.

Пропитку начинают самым слабым раствором, чтобы не успели закрыться самые верхние поры. Чем ранее нанесён раствор, тем глубже он успеет проникнуть вниз. Но чем он крепче, тем больше пор закроются, а нужно обеспечить модификацию как можно более толстого слоя, поэтому начинают с самого слабого. Потом пропитывают более крепким раствором, он отстаёт от менее крепкого по времени нанесения, а значит, и по глубине проникновения. Однако благодаря тому, что прежний имел слабую концентрацию, поры для более крепкого сохраняются открытыми, и их тем больше, чем меньше концентрация предшествующего раствора. Последним используют самый крепкий раствор, и поэтому самый верхний слой получается самым монолитным.

Полировка

После обработки реагентами бетонная поверхность полируется, чтобы максимально проявился блеск, и пол стал зеркальным. Процесс этот достаточно трудоемкий и тоже проводится в несколько этапов, с использованием мельчайшего абразива. Поэтому многие выбирают в качестве завершающего этапа не полировку, а специальные мастики на базе акрила, которые сияют сразу после нанесения. Для закрепления эффекта полировки также применяются полиуретановые составы, образующие на поверхности тонкое, износостойкое покрытие.

Механическая, сухими смесями

В отличие от химической обработки, этот способ актуален только при заливке бетона. Если необходимо реставрировать старое покрытие, сверху заливается новая стяжка по типовой технологии и упрочняется топпингом. Имеет смысл заранее планировать совершенствование бетонного пола.

Если бетонный пол закладывать в проект, то лучше закладываться на топпинг бетона корундом. В этом случае будет сформирован очень стойкий к истиранию слой толщиной 2 см. Его выравнивают при формировании, а потом, через 28 дней, его останется финишнуть тонким шлифованием или полировкой, если нужен блеск. Такой блеск не сотрётся, пожалуй, никогда.

Электрокорунд бывает нескольких цветов: белого, розового, с сиреневым отливом (хромистый) и с синеватым отливом. Интересно, что кристаллы розового корунда – крохотные рубинчики, а синего – топазики. Бетонный пол будет не просто прочным, он станет практически драгоценным.

Как и упомянул Тиамо, при модификации бетона посредством топпинга, корундом или кварцем технология значительно отличается.

Стяжка

Марка бетона под укрепление топпингом должна быть не менее М300, а лучше М350. Стяжка выполняется классическим способом, с армированием, уплотнением вибрацией и выдержкой уровня. Толщина стяжки зависит от типа основания. Если это заливка по старому бетону, то около 7 см, а если речь о стяжке по грунту и ее вариациях – 10-12 см. При средней температуре и влажности бетон выдерживают для первичного схватывания 4-6 часов. Поверхность не должна слишком высохнуть, чтобы не пришлось увлажнять – это повлечет ухудшение характеристик покрытия.

Упрочнение

Выбранный топпинг рассыпается по поверхности стяжки равномерным слоем. Первым этапом расходуют 2/3 от массы материала, распределение возможно вручную или подручными средствами. Расход топпинга варьируется в пределах от 3 до 8 кг/м², в зависимости от разновидности. После нанесения смесь должна пропитаться цементным «молочком», после чего ее тщательно затирают в стяжку посредством специального оборудования или с помощью кустарных приспособлений. После затирки основной массы топпинга распределяют и также затирают оставшуюся часть. Спустя некоторое время выполняют финишную затирку бетона. Последним этапом обработки на поверхность наносят покрытие, удерживающее внутри влагу (лак, силер) и нарезку деформационных швов, если возникает такая необходимость.

Вывод

Сделать свой пол неповторимым, не применяя при этом дорогостоящих отделочных материалов – реально. Используйте белый цемент, цветной наполнитель, подберите колер, выложите рисунок из гальки или цветного стекла, выполните надпись или нарисуйте узор контрастным топпингом – вариантов масса. Даже просто отшлифованный, отполированный и покрытый полимером бетон по декоративности превзойдет типовую плитку и обойдется значительно дешевле. А в случае с напольными отопительными системами, еще и теплопотери сократятся. Если же расширить горизонты, бетон с такой обработкой можно использовать не только на полу, но и в качестве отделки стен, для создания столешниц или каминных порталов – кому что по нраву.

Тонкости создания бетонного пола по грунту – в статье о разновидности перекрытий. Из статьи о том, как сэкономить на стройматериалах, можно узнать, на чем еще реально выгадать без вреда для качества. В видео о строительстве дома из газобетона участник портала делится собственным опытом по оптимизации расходов.

ЖЕСТКИЕ БЕТОННЫЕ СМЕСИ В СССР

Распространение жестких бетонных смесей с минимальным содержанием воды объясняется тем, что они (при условии необходимого уплотнения) давали бетон наивысшей прочности. Еще в 1890 г. инж. Самович писал [641, что «воды должно быть взято минимальное количество, необходимое для укладки раствора и бетона». Зависимость плотности и прочности раствора и бетона данного состава и при данной работе трамбования от содержания воды отмечается и в трудах проф. Военно-инженерной академии И. Г. Малюги [44]. Им было дано правило выбора оптимального количества воды для трамбованных (жестких) бетонов.

Применение только трамбуемых жестких бетонных смесей считалось в девятисотых годах обязательным для всякого ответственного сооружения.

3. Литой бетон содержит больший избыток воды, чем бетон пластичный, и допускает поэтому отливку бетонных сооружений в тех случаях, когда трамбование не может быть применено».

В результате на практике жесткий бетон применяли главным образом там, где бетонируемые сооружения подвергались значительной нагрузке через короткий срок после их возведения, а также при изготовлении искусственных камней, где требовалось удаление форм немедленно после окончания трамбования.

Проф. Житкевич дает детальное описание технологии трамбованного бетона. К числу преимуществ трамбованного бетона он относит: экономию цемента (до 25%), повышение прочности (до 30%), увеличение плотности, водонепроницаемости и морозостойкости бетона. Им была установлена связь между необходимой работой трамбования и содержанием воды в бетонной смеси. Трамбование сверх определенного предела не увеличивает прочности и плотности бетона, а при применении пластичных смесей является вредным. Подробное сопоставление достоинств и недостатков смесей различной жесткости дает много полезного для современной технологии бетона.

Уменьшение поперечного сечения изделий и все большее насыщение их арматурой постепенно вытесняло жесткие (трамбуемые) бетонные смеси из практики бетонных работ. Отсутствие надлежащих машин для хорошего и быстрого уплотнения бетонной смеси и как следствие высокая трудоемкость работ с жесткими смесями, отсутствие возможности хорошего уплотнения бетона путем трамбования между отдельными стержнями арматуры и между арматурой и опалубкой, недостаточная жесткость самой опалубки— все это постепенно привело к распространению пластичных и литых бетонных смесей, пе обладающих этими недостатками. Этому способствовало и повышение активности цементов, что для использовавшихся в то время бетонов низких марок позволяло получать необходимые прочности при умеренных расходах цемента и без применения жестких бетонных смесей.

Внедрение вибрирования дало возможность качественно уплотнять менее подвижные бетонные смеси, имеющие осадку стандартного конуса 3—6 см вместо требовавшейся ранее осадки конуса 6—12 см и более. В 1933 г. вибраторы широко применялись на Днепрострое. В 1936 г. был начат серийный выпуск вибраторов для укладки бетона.

Помимо гидротехнических объектов, вибрационное уплотнение смеси начинает широко применяться и на предприятиях, выпускающих бетонные и железобетонные изделия и конструкции. Особенно следует отметить Павшинский завод железобетонных изделий, где вибрирование бетонной смеси начало применяться еще в 1932 г.

Приведенные в табл. 1 данные относятся к монолитному бетону. Жесткие смеси рекомендуется использовать лишь в массивных неармированных конструкциях. Уплотнение жестких бетонных смесей в армированных тонкостенных конструкциях при помощи поверхностных, наружных и внутренних вибраторов существовавших в те годы конструкций было затруднительно. Для этого были необходимы более мощные средства уплотнения.

Читайте также: