Для производства линолеума используется полимер

Обновлено: 16.05.2024

Какой линолеум выбрать?

Как выбрать линолеум? Что значат все эти цифры и буквы в описании? Все просто! Научимся разбираться в видах, классах и технических характеристиках вашего напольного покрытия.

Существует четыре главных признака, по которым различаются виды линолеума:

- по составу

- по наличию/отсутствию основы

- по области применения

- по структуре

Разберем все по порядку.

По составу линолеум делится на 2 типа:

Линолеум с натуральным составом(мармолеум).

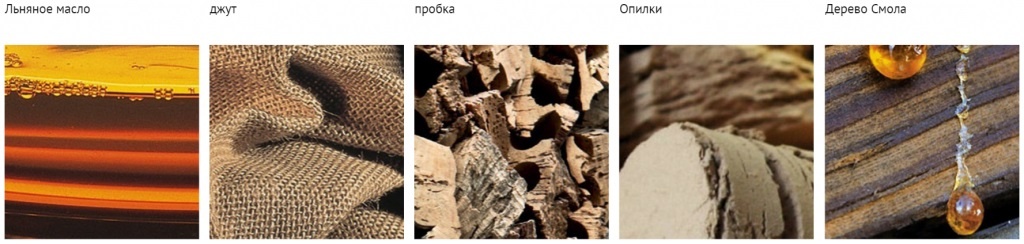

Такой линолеум может похвастаться своей экологичностью и прочностью. Как несложно догадаться, изготавливается из натуральных компонентов: подложка из джутового волокна, покрытая слоем из смеси безвредных смол, древесной муки, льняных масел, минеральных добавок и пробкового дерева. Все это прессуется и сушится при специальной температуре в течение 2 недель. В результате получается огнестойкое покрытие, на которое не влияют солнечные лучи и годы эксплуатации(средний срок службы - 30 лет).

Главный минус - это цена. За квадратный метр вам придется выложить не менее 600 рублей. К тому же у такого покрытия не бывает декоративных рисунков. Укладывать его возможно только на идеально ровный пол, иначе линолеум начинает трескаться.

Синтетический или ПВХ-линолеум состоит из поливинилхлорида с добавлением различных красителей. Пользуется большой популярностью прежде всего за свою невысокую цену. Не боится влаги, при этом устойчив к выгоранию на солнце. Поглощает шумы и имеет практически бесконечную цветовую палитру. Благодаря своей термостойкости может укладываться на «тёплый пол».

Из минусов можно назвать резкий запах(который должен выветриться через несколько дней), достаточно высокая пожароопасность.

Линолеум с основой

Основа - это нижний(базовый) слой, который примыкает непосредственно к полу. Такой линолеум будет служить вам гораздо дольше, а еще защитит от влаги, будет подавлять шум и лучше сохранять тепло. В зависимости от материала, из которого сделана основа, свойства линолеума могут отличаться.

По типу основы выделяют линолеум с войлочной, вспененной и тканой основой.

- Войлочная основа отличается своей мягкостью. Это ее плюс и минус одновременно. Перед укладкой не будет необходимости выравнивать пол, такой линолеум с легкостью замаскирует мелкие недостатки. Да и попросту вам будет приятно по нему ходить. Но будьте готовы к тому, что мебель будет оставлять на нем неисчезающие следы.

- Вспененная основа изготовлена из вспененного винила. Главные преимущества такого линолеума - это его долговечность, влагостойкость(благодаря своей основе, линолеум не пропускает воду вообще), эластичность(при перестановке мебели, следы совсем скоро разглаживаются). Но эти свойства теряются при высокой температуре, поэтому он несочетаем с теплым полом.

- Тканая основа - сочетание тканого материала с алкидными смолами. Пусть вас это не пугает, такой линолеум совершенно безопасен для людей и животных. Также имеет хорошую звукоизоляцию, теплоизоляцию и долгий срок эксплуатации. К сожалению, такое покрытие не переносит влагу, при намокании основа начинает гниение.

Область применения.

В классификации существует три типа помещений: жилые, офисные и производственные. Каждому типу соответствует свой уровень нагрузок на пол: низкой, средней или высокой. Для каждой интенсивности нагрузки предусмотрен свой класс линолеума. Обратите внимание, что и внутри одного типа помещений также выделяют зоны с низкой, средней и высокой нагрузкой.

В бытовых помещениях применяют второй класс линолеума. Он имеет следующую классификацию:

- 21 – применяется в местах с низкой механической нагрузкой – спальни, кладовки, гардеробные;

- 22 – применяется в местах со средней механической нагрузкой – детские, гостиные;

- 23 – применяется в местах с высокой механической нагрузкой – коридоры, кухни, залы.

В полукоммерческих помещениях применяют третий класс линолеума. Он имеет следующую классификацию:

- 31 – используется для общественных мест с низкой механической нагрузкой – номера гостиниц, кабинет начальника;

- 32 – используется для мест со средней механической нагрузкой – школьные классы, дошкольные учреждения, лечебные заведения;

- 33 – используется для мест с высокой механической нагрузкой – коридоры школ, крупных офисов;

- 34 – используется для мест с повышенной механической нагрузкой – торговые центры, вокзал, кинотеатр.

В коммерческих помещениях применяют четвертый класс изделия. Он имеет следующую классификацию:

- 41 – применяется для общественных мест с низкой механической нагрузкой – швейная мастерская, мастерская по ремонту электрооборудования;

- 42 – применяется для мест со средней механической нагрузкой, где работы выполняются стоя, и изредка используется техника – склад, ремонтная зона;

- 43 – применяется для мест с высокой механической нагрузкой, где применяется специальная техника и высокая интенсивность движения – большие промышленные зоны.

Структура линолеума

Существует 2 типа структуры линолеума: гомогенный (однослойный) и гетерогенный (многослойный).

Гомогенное покрытие представляет собой цельный слой поливинилхлорида, может выполняться с различными рисунками, причём декор проникает на всю толщину материала и поэтому не стирается со временем. Благодаря высокой прочности и 25-летнему сроку службы его можно отнести к коммерческому классу и применять в помещениях с высокой проходимостью.

Гетерогенный линолеум включает в себя до шести различных слоёв. В наличии подложка из вспененного ПВХ или тканевого материала. Также покрытие состоит из тыльной стороны, слоя стеклохолста (наносится на основу), лицевого слоя, следующего за ним декоративного рисунка и поверхностным защитным слоем.

Небольшие советы перед покупкой

Измерьте ширину и длину помещения в нескольких точках комнаты, коридора или кухни. Выберите наибольший результат. К первоначальным данным добавьте примерно 10 см на неровности стен, углубления, выступы, соединение рисунка.

Целесообразно покупать кусок линолеума по ширине помещения. Так вы избежите ненужных швов и стыков. Сегодня производители предлагают напольное покрытие шириной от 1,5 м до 5 м. Поэтому можно спокойно найти подходящий отрезок нужных размеров.

Резкий неприятный запах укажет на некачественный состав покрытия. Изделие хорошего качества практически ничем не пахнет, даже из синтетических составляющих.

Рисунок должен быть четким. Показателем качества также является равномерное расположение принта по всей поверхности материала. Желательно покупать куски нужных размеров из одного рулона, чтобы избежать отличий в тоне.

Линолеум. Плюсы и минусы линолеума. Состав и структура

Линолеум— это выполненное из натуральных тканевых и маслянистых материалов, или из искусственных полимерных материалов, гибкое и водонепроницаемое напольное покрытие. Линолеум в настоящее время одно из самых востребованных напольных покрытий. Обладает универсальными качествами, эстетичный внешний вид имитирующий текстуру природных материалов, доступную стоимость.

Что такое линолеум и его история

Основой технологии производства линолеума является создание промасленного полотна. Если речь идет о натуральных материалах.

Корни возникновения технологии производства линолеума уходят в далекие времена викингов, во времена развития корабельного и парусного производства. Путём промасливания обрабатывалась поверхность морских судов и парусов, что создавало хороший водоотталкивающий эффект, увеличивало сопротивляемость ветру, и увеличивало скорость движения по воде. Такие качества промасленной ткани нашли свое применения примерно через 100 лет и в ремонтно-строительной сфере. Первое промасленное полотно, для использования в качестве напольного покрытия, стали производить в 16-м.

Массовое производство линолеума началось, после того как британский промышленник и изобретатель Фредерик Уолтон, в 1863 году запатентовал технологию производства линолеума как напольного покрытия. С этого времени технология стала активно развиваться, появилось большое видовое разнообразие материала и способов производства.

В настоящее время производят линолеум из натуральных или искусственных материалов. Основной первого вида является натуральные тканые и нетканые материалы. Это могут быть льняное, конопляное джутовое волокно, с обработкой хвойной и прочими смолами.

Для производства полимерного линолеума, искусственного, используется ПВХ, полиуретан, полиэстер, базальт и иные промышленные продукты.

Состав и структура линолеума

Любой вид линолеума по внутренней структуре и составу разделяется на гомогенный и на гетерогенный.

Гомогенный линолеум – это линолеум, внутренняя структура которого, выполнена из одного цельного и единого слоя материала. Такое половое покрытие высокопрочное и износостойкое, не подвержено расслаиванию, подвергается реставрации. Базовым сырьем такого линолеума является поливинилхлорид, в который добавляются примеси пластификаторов и пигментов, таких как известковая мука, тальк, каолин.

Гетерогенный линолеум, является многослойным материалом и может состоять из 6 слоев. Такое покрытие более удобно в монтаже, но менее устойчиво к истиранию и уступает в прочностных характеристиках гомогенному линолеуму.

гомогенный однородный линолеум

Состав линолеума из искусственных материалов

Существует большое разнообразие комбинаций материалов в составе линолеума, но для всех разновидностей характерно использование одного и того же базового сырья, которое является основой линолеума.

- Линолеум ПВХ, базовым сырьем является поливинилхлорид, распространённая аббревиатура – ПВХ. Производится без основы или на тканевой и вспененной основе. По структуре могут быть однослойные и многослойные.

- Резиновый линолеум. Базовым сырьем такого покрытия является двухслойная или однослойная резина, измельчённая резина с битумом и с примесями красителей. В жилых помещениях используется редко, из за своей не экологичности. Покрытие высокоэластично и прочно, с повышенной водостойкостью. Не экологичен и пожароопасен.

- Алкидный линолеум. Производится из модифицированных смол, примесями наполнителей и красителей. В состав входит джутовая ткань. Его достоинства: высокая шумоизоляция, утепляющий эффект, износоустойчивость, долговечность. К минусам можно отнести повышенная хрупкость при отрицательных температурах, потому рекомендуется для настила в регулярно отапливаемых помещениях.

- Коллоксилиновый линолеум. Основным сырьем материала является смесь коллоксилина, гипса и сурика. В состав входят красители. Материал высоко эластичный, влагостойкий, износоустойчив и прочен. Однако пожароопасен.

Состав линолеума из натуральных материалов

Изготавливается в большем процентном соотношении из природных материалов, в пределах не более 30%. В таком линолеуме содержится:

- Льняное масло или льняной цемент – является основой материала. Представляет собой особо вязкую и плотную массу.

- Смола хвойных или лиственных пород деревьев. Используется для придания линолеуму прочности и гибкости.

- Известняк. Используется в качестве наполнителя. Придает покрытию высокую прочность и износоустойчивость.

- Древесная мука. Также является наполнителем, применяют для придания линолеуму гладкости и устойчивости к выгоранию.

- Красители на натуральной основе. Используются для производства разнообразной цветовой палитры.

- Джутовое волокно. Из него изготавливается подложка для влагоустойчивых качеств и как препятствие для размножения вредных микроорганизмов.

Плюсы линолеума как напольного покрытия

- Линолеум — универсальный материал для напольного покрытия. Для настила линолеума не нужна идеально ровная поверхность чернового пола, но ровная черновая поверхность все же необходима. Своей толщиной и эластичностью хорошо скрывает неровности мелкие ямки и прочие дефекты пола.

- Простота укладки. Опыт монтажа линолеума, конечно, имеет значение для качества и скорости работы. Но в технологии настила линолеума, самостоятельно может разобраться и новичок, никогда не сталкивающийся с этим видом работ.

- простота укладки линолеума

- Устойчивость к жидкости и влажности. Хорошо подходит в качестве напольного покрытия для мест с повышенной влажностью, таких как кухня, ванные комнаты санузлы.

- Устойчив к истиранию и выдерживает сильные физические нагрузки благодаря своей прочности и эластичности. В отличие от ламината и паркетной доски, линолеум не биться мебельных ножек и женской обуви.

- Устойчив, практически, к любым загрязнениям. Хорошо отмываются загрязнения спустя длительное время. В структуру линолеума не въедается грязь.

- не боится воды и устойчив к загрязнениям

- Не требует дополнительного ухода и покрытие дополнительными защитными слоями, в отличие от напольных покрытий из древесных материалов.

- Нескользкая поверхность, учитывая, что линолеум и имеет маслянисто- скользкий вид. Такое достоинство линолеума, снижает риск травмирования.

- Мягкая и эластичная поверхность. По линолеуму приятно и тепло ходить. Он значительно теплее и мягче ламината и паркетной доски, но уступает такому напольному покрытию как ковролин. На линолеум необязательно накрывать коврами и прочими настилами для комфортного передвижения по нему, как это необходимо для керамогранитного напольного покрытия. Подробнее про керамогранит здесь.

- линолеум имеет разнообразную цветовую палитру

- Эстетичный внешний вид. Имеет большую гамму текстур и цветов. Гармонично дополняет любой интерьер. Красиво сочетается с другими напольными материалами.

- Утепленный, плотный линолеум создает хорошую звукоизоляцию и теплозащиту. Таким образом, его возможно стелить на черновой бетонный пол, без дополнительной подложки. Совместим с технологией теплых полов.

- создает дополнительное утепление и шумоизоляцию

- Доступная стоимость материала для любого потребителя, в отличие от других видов напольного покрытия. Которые требуют дополнительных материалов для монтажа и более дорогостоящей работы.

- Длительный срок службы – от 25 лет и более. Конечно, на сроке жизни линолеума отражается и качество настила и его эксплуатация.

Минусы линолеума (ПВХ)

- Искусственные полимерные материалы, склеенная между собой резина — основная масса в производстве линолеума. Линолеум из натуральных природных материалов это редкость на строительном рынке и слишком дорогостоящий материал, альтернативу которому могут составить другие напольные покрытия.

- Имеет специфический запах, который выветривается в течении двух-трех недель после настила. Если же запах не выветривается, то необходимо использовать специальные средства.

- полосы подошвы на линолеуме

- Следы черной подошвы. При резком соприкосновении и трении с резиной черного цвета, которая присутствует на подошвах обуви, остаются трудно выводимые следы черного цвета. Такой эффект можно наблюдать на линолеуме в общественных местах, разного рода учреждений.

- Трудности в ремонте. При рваных повреждениях линолеума, которые не представляется возможным отремонтировать путем приклеивания, придётся перестилать весь линолеум. В отличие от ламинированного пола, в котором возможно заменить только одну доску и не перестилать покрытие полностью.

- рваное повреждение линолеума

- Не экологичен. ПВХ-линолеум полностью синтетический материал и не относится к числу экологичных. Потому, если у жильцов помещения, в котором планируется настилать линолеум, имеется невосприимчивость к составляющим искусственного линолеума, то от его монтажа следует воздержатся. Искусственный линолеум может вызвать аллергические реакции.

- линолеум не устойчив к огню

- Пожароопасный и боится огня. В отличие от керамогранитной плитки, искусственный линолеум чувствителен к высоким температурам. Поддерживает горение и выделяет ядовитые вещества при горении. Потому становится чрезвычайно опасным при пожарах.

- Неустойчив к разного рода строительным растворителям, ацетону, щелочным смесям.

С уверенностью можно сделать вывод, что даже не натуральный линолеум, из искусственных материалов, со своими недостатками, в настоящее время является хорошим решением для обустройства и отделки пола. На фоне множества достоинств, имеющиеся недостатки линолеума становятся незначительными. Материал имеет существенное преимущество перед другими видами напольного покрытия и является одним из самых востребованных материалов для отделки пола в настоящее время.

Какое сырье используют для линолеума отечественные производители?

Линолеум – полимерный материал, в основе которого лежит синтетическая смола. В прошлом это напольное покрытие использовали натуральные компоненты – льняное масло, смола, мука. В наши дни в отечественном производстве линолеумов используют натуральные компоненты, поливинилхлорид, алкидную смолу, нитроцеллюлозу, релин(резину). Давайте остановимся на них подробней.

Натуральный линолеум – это линолеум, в основе которого лежат натуральные (природные) компоненты. Это может быть и смола, и масла растительного происхождения. Из-за специфики производства он имеет монотонную расцветку по всему покрытию. Хотя встречаются и более пёстрые варианты натурального линолеума. Это достигается благодаря вкраплениям в поверхность. Данное нововведение способно разнообразить раскраску покрытия на сто-двести оттенков.

Данное покрытие обычно используют в общественных местах. Так как он обладает неплохим запасом прочности и износостойкости. Не забывайте, что его стоимость выше, чем на поливинилхлоридный линолеум, примерно, наполовину.

Кстати скажем несколько слов о поливинилхлоридном линолеуме (так называемом ПВХ). Данный тип относится к искусственным линолеумам. Основной материал, используемый для производства, – поливинилхлорид. В качестве связующего материала применяют синтетический полимер, также при производстве применяются всевозможные пластификаторы, красители, пигменты, растворители, наполнители и ещё несколько наименований.

Именное ПВХ-линолеум самый ходовой материал в мире: на него приходится до 80% выпускаемого товара. Интересный факт – в других странах этот материал называют просто ПВХ-покрытие, а в России любой тип напольного покрытия – линолеум.

Существует еще и линолеум на основе алкидной смолы (либо глифталевый). Отечественными производителями он выпускается на тканевой основе. Данный тип линолеума обладает лучшими характеристиками в плане звуко-, теплоизоляции, чем линолеум на основе поливинилхлорида. Данный тип линолеума слабо распространён в России и в мире.

Отечественные производители используют в производстве самые различные материалы. Из них можно выделить нитроцеллюлозу. На её основе производят коллоксилиновый линолеум. Его легко отличить от других по характерному блеску. Как уже было сказано, данный линолеум изготавливают из коллоксилины. Она является продуктом химической реакции по смешению целлюлозы с нитрирующей смесью. Такому покрытию свойственны высокая влаго- теплоустойчивость, эластичность. К негативным качествам относят высокую возгораемость и высокий коэффициент теплоусвоения. Из-за этого его не применяют в детских и учебных заведениях.

Последнее сырье, используемое русскими компаниями-производителями – это релин. Данное покрытие состоит из двух слоёв. Первый – цветная резина, а второй – из смеси дроблёной резины с каучуком.

В заключении хочется отметить, что в прайс-листе нашего магазина вы найдёте множество наименований линолеума, как бытового, полукоммерческого, так и коммерческого.

Технология производства линолеума

При возникновении необходимости ремонта, или строительства, первое, на что вынужден обращать внимание хозяин помещения – это выбор строительных материалов. И, если с потолком, или стенами все более, или менее ясно, то полы, как поверхность, испытывающая наибольшие нагрузки, требует качественного покрытия. Среди широкого выбора всевозможного ламината, ковролина, паркета, или напольной плитки, линолеум прочно занимает лидирующие позиции по сочетанию цена-качество.

Ведя свою историю с конца 19 века, это покрытие стало наиболее популярным строительным материалом для отделки стен и полов, благодаря его высокой износостойкости, долговечности и легкости в эксплуатации и уходе.

Такое покрытие сможет выдержать большие ежедневные нагрузки, стать превосходным настилам на заводах, или в административных кабинетах, где скопление людей возлагает на линолеум высокие требования к повышенной устойчивости к истиранию. Благодаря своим специальным характеристикам линолеум способен удовлетворять даже самые требовательные запросы. Антистатическое покрытие, или антибактериальное, огнеупорное, или противоскользящее – линолеум может настилаться даже в специализированных помещениях.

Как же происходит производство линолеума, и какие процессы затрагивает, мы расскажем в этой статье. Наиболее широко распространенный вид линолеума – поливинилхлоридный – изготавливается на специальных каландровых установках. Гетерогенный линолеум имеет в своем составе несколько слоев и обладает различной шириной. Его производство берет начало с подготовки особой линолеумной массы. Эта масса состоит из полимера ПВХ, смеси пробковых и древесных частиц, красящих колеров и различных минеральных добавок. Смешанная масса наносится впоследствии на основу – специальную ткань, после чего проходит стадию обработки на нескольких валах. Заключительной стадией технологического процесса является инфракрасное облучение, что будет влиять на будущую прочность продукта.

Этот процесс актуален для многих типов линолеума, за исключением спортивного и линолеума для настила в детских учреждениях. Спортивный линолеум дополнительно обрабатывается противоскользящими ферментами, а детский линолеум не проходит стадию инфракрасной обработки, вместо этого обрабатываясь безопасными для детей веществами.

Гомогенный линолеум, в отличие от гетерогенного, требует других технологий изготовления. Такое производство линолеума предполагает, что вместо многослойного продукта, такой линолеум однороден и его масса представляет собой смесь пигментов, смол, масел и добавочных ферментов. Такое полотно обрабатывается при помощи системы мощных прессов и обладает повышенной устойчивость к механическим повреждениям и истираниям. Такой линолеум можно использовать в помещениях, где частые скопления людей могут быстро привести покрытие в негодность. Соблюдение всех технологий такого процесса, как производство линолеума, позволяет получить на выходе действительно высококачественное рулонное покрытие, эксплуатация которого принесет покупателю только удовольствие и комфорт.

Виды линолеума по сырью

Для производства современного линолеума используются различные виды сырья. По используемому сырью линолеум можно разделить на четыре вида: натуральный, линолеум ПВХ, коллоксилиновый и резиновый.

Наиболее популярен из всех видов линолеума – линолеум ПВХ, благодаря своей доступной цене и многообразию расцветок.

Для производства линолеума ПВХ используется специальный синтетический полимер – поливинилхлорид. Также в его состав входит пластификатор, различные наполнители, стабилизаторы, разнообразные красители и различные технологические добавки (катализаторы, порообразователи, антивспениватели, антипирены и антистатики).

Технологические добавки облегчают переработку поливинилхлорида, повышают термостабильность рабочих смесей, которые перерабатываются в процессе изготовления линолеума, также эти добавки окрашивают линолеум в нужную расцветку, повышают устойчивость к загрязнению.

Три способы создания покрытия

Современная промышленность выпускает линолеум ПВХ тремя способами: промазным, вальцево-каландровым, и экструзионным.

При промазном способе изготовления на основу из войлока или специальной ткани наносится поливинилхлоридная смесь, состоящая из пластификатора, стабилизатора и смеси цветных пигментов. Затем нанесенная масса спрессовывается и охлаждается.

При вальцево-каландровом способе масса из поливинилхлорида и специальных добавок разогревается и под давлением осуществляется ее пластификация. Затем она подвергается прессовке и неоднократной формовке, в том числе и через специальные валы (вальцы и каландры). На завершающей стадии процесса готовый линолеум охлаждается.

При экструзионном способе смесь, состоящая из ПВХ, мела, пластификаторов и других добавок проходит пластификацию в специальной машине – экструдере. Затем обработанная масса проходит через щелевидное отверстие, образуя полотно необходимого размера. Этим способом изготавливают и двухслойный линолеум, спрессовывая два слоя, которые различаются по своему составу.

Тонкости изготовления

Натуральный линолеум может изготавливаться из различных натуральных растительных масел: льняного, хлопкового, подсолнечного или соевого, а также из древесной муки, натуральных смол. Натуральные составляющие такого линолеума придают ему антибактериальные свойства, высокую износоустойчивость, антистатичность, трудновоспламеняемость. Натуральный линолеум можно использовать для устройства теплых полов.

Резиновый линолеум изготавливается в однослойном или двухслойном варианте в виде рулонов или плиток. В двухслойном резиновом линолеуме верхний слой толщиной около 2 миллиметров изготавливается на основе цветного синтетического каучука, а нижний – из смешанной массы каучука и измельченных резиновых отходов. Толщина резинового линолеума как однослойного, так и двухслойного может быть от двух до пяти миллиметров. Линолеум из каучука обладает отличными звукоизоляционными свойствами, а также высокой влагостойкостью и пластичностью.

Коллоксилиновый линолеум производится из продуктов, полученных при специальной азотной обработке целлюлозы – коллоксилинов. Этот линолеум представляет собой однослойный безосновный материал чаще всего в красной или коричневой гамме, обладающий свето- и влагоустойчивостью, высокой эластичностью и гибкостью, низкой истираемостью. Но у него высокая горючесть и теплоусвоение, нет устойчивости к воздействию различных щелочей и кислот. Толщина этого линолеума составляет от 2 до 4 миллиметров.

Сырье для поливинилхлоридных линолеумов

Для изготовления поливинилхлоридных линолеумов применяют следующие группы сырья: связующее, пластификаторы, разбавители, наполнители, красители, а также тканевую, войлочную или пористую основу (для выработки линолеума на основе).

Связующее. В качестве связующего применяют поливинилхлорид. Поливинилхлориды термопластичны и характеризуются линейной структурой макромолекул. Для производства линолеума используют поливинилхлорид, полученный путем полимеризации хлористого винила блочным эмульсионным или суспензионным способом.

Эмульсионный поливинилхлорид, вырабатываемый по ГОСТ 14039—68, при совмещении с пластификатором образует пасты, представляющие собой дисперсии частиц полимера в пластификаторе.

Поливинилхлорид суспензионный вырабатывают в соответствии с ГОСТ 14332—69 десяти марок, имеющих различные назначения. Этот вид поливинилхлорида предназначен для изготовления разного рода изделий методами вальцевания, экструзии, литьем под давлением и прессованием. Качество поливинилхлорида нормируют тремя сортами — высшим, первым и вторым.

Для производства линолеума применяют обычно суспензионный поливинилхлорид марки ПВХ-С 63М. Марки расшифровывают так: первые четыре буквы обозначают поливинилхлорид суспензионный; последующие две цифры указывают нижний предел значения величины К, и последние буквы, которые имеются у трех марок специального назначения, обозначают: Т — термостабилизированный, Ж — жесткий и М — мягкий.|

Оба вида поливинилхлорида не обладают заметной токсичностью, но при вдыхании вызывают раздражение дыхательных путей. Предельно допустимая концентрация поливинилхлоридной пыли в рабочих помещениях не должна превышать 6 мг/м³. Осевшая пыль является пожароопасной; температура ее самовоспламенения 1100°. Поливинилхлорид устойчив к действию кислот и щелочей. В табл. 8 указаны требования, предъявляемые к поливинилхлориду марки ПВХ-С 63М и нормы для трех сортов.

Таблица 8. Технические нормы поливинилхлорида марки ПВХ-С 63М

По внешнему виду все три сорта представляют собой однородный порошок белого цвета без посторонних включений.

Пластификаторы. При выработке линолеума пластификаторы применяют для уменьшения межмолекулярных сил притяжения и для придания материалу большей гибкости. К ним предъявляют следующие требования: химическая стабильность, минимальная летучесть, отсутствие запаха, невысокая температура плавления, малая гигроскопичность, высокая температура вспышки, устойчивость к действию света, совместимость с полимером и вязкость, обеспечивающая хорошую переработку пастообразных смесей на вальцах различного назначения.

В качестве пластификаторов чаще всего применят дибутилфталат, диоктилфталат и диалкилфталат, обозначавшийся ранее под маркой ВСФ. Хотя трикризилфосфат активен как пластификатор, но он токсичен.|

Дибутилфталат ДБФ является сложным эфиром нормального бутилового спирта и ортофталевой кислоты; эмпирическая формула его С6Н4(СООС4Н9)2.

Диоктилфталат (марка ДОФ) является эфиром 2-этилгексилового спирта и ортофталевой кислоты; эмпирическая формула его С6Н4(СООС8Н17)2.

Диалкилфталат (марка ДАФ-789) — сложный эфир смеси нормальных спиртов С7—С9 и ортофталевой кислоты; эмпирическая формула C6H4(COOR)2, где R — радикал с 7, 8 или 9 атомами углерода.

Марки и свойства этих пластификаторов нормированы ГОСТ 8728—66. Марки ДОФ и ДАФ-789 подразделены на два сорта, ДБФ выпускают одного сорта. В табл. 9 указаны технические требования, которым должны соответствовать эти пластификаторы.

Таблица 9. Физико-химические свойства пластификаторов

По внешнему виду все марки пластификаторов представляют собой прозрачную однородную маслянистую жидкость без механических примесей, со слабым специфическим запахом.

Наполнители. Эти вещества вводят в состав линолеума для придания ему необходимой прочности и других физико-механических свойств, а также для уменьшения расхода связующих материалов в целях удешевления изделия. При выработке многослойного линолеума особенно большое количество наполнителей вводят в нижние слои линолеума, не работающие на износ.|

К наполнителям предъявляются следующие общие требования: тонкодисперсность и стойкость к химическим реагентам; они не должны набухать в воде, разлагаться при рабочих температурах производства, должны быть однородными и не содержать посторонних включений. В качестве наполнителей чаще всего применяют мел, тальк, барит (тяжелый шпат), каолин и асбест.

Влажность талька (ГОСТ 879—52) не должна превышать 0,5%; остаток на сите № 0090 допускается не более 2%, а на сите № 0150 остатка не должно быть.

Молотый барит (ГОСТ 4682—49), или тяжелый шпат (BaSO4), должен иметь влажность не более 2%; остаток на сите № 0085 — не более 5%. Сернокислого бария в пересчете на сухое вещество должно содержаться не менее 95% для высшего сорта и не менее 85% для второго.

Каолин (ГОСТ 6138—61) представляет собой высокодисперсную глину белого или кремового цвета с удельной массой 2,5—2,6. Отрицательным качеством каолина как наполнителя поливинилхлоридного линолеума является его способность набухать в воде.

Наполнитель асбест повышает стойкость линолеума на истирание. Качество его нормируется ГОСТ 12871—67. Применение этого наполнителя не позволяет, однако, получшъ продукцию светлых и ярких расцветок. Мел и известняк (тонкомолотые) применяют как дешевые и недефицитные наполнители.|

Ткань. В качестве основы для производства поливинилхлоридного линолеума применяют кордельную, полукордельную, джутовую и джуто-кенафную ткани. Они должны иметь вес 1 м 2 — 420±40 г; влажность подкладочной ткани не должна быть ниже 14%, так как при пониженной влажности ткани волокна становятся менее эластичными, что может приводить к разрыву ее при обработке.

Пигменты и красители. К пигментам, применяемым в производстве поливинилхлоридного и других видов линолеума для окраски его в различные цвета, относятся в основном сухие земляные и минеральные краски. Общие требования к пигментам — свето- и теплостойкость, поскольку температура линолеумной массы при обработке достигает 170°. Кроме того, пигменты не должны набухать в воде. Наиболее применимы для окраски линолеумов следующие пигменты: для красного цвета — мумия и сурик железный, желтый и оранжевый цвет разных оттенков дают охра, крон свинцовый, крон цинковый; синие — милори и ультрамарин; черный — сажа газовая и белый — белила цинковые и литопон. Реже применяют для этой цели органические красители — голубой и зеленый фталоцианиновые, лак рубиновый и т. п.

Разбавители и добавки. В качестве разбавителей используют олифу натуральную, олифу-оксоль, хлорпарафин, веретенное и трансформаторное масла.

В качестве стабилизаторов в линолеумную композицию вводят (в очень небольших количествах) стеарат кальция, стеарат свинца, силикат свинца и др. Для облегчения некоторых процессов обработки линолеумной массы (например, вальцевания) вводят стеарин, канифоль и другие добавки в очень незначительных количествах.

Производство поливинилхлоридного линолеума на тканевой или войлочной основе промазным способом

Промазной способ выработки поливинилхлоридных линолеумов, имеющих тканевую или войлочную основу, является одним из старых способов получения синтетических рулонных материалов для полов. Однако он не утратил своего значения вследствие простоты технологии. Способ основан на прнципе намазки специальных поливинилхлоридных паст на непрерывно движущуюся тканевую или войлочную основу с последующей обработкой полотна в терможелировочных камерах, в результате пленка получает большую прочность, износоустойчивость и эластичность, а также прочно соединяется с основой.

Известны два варианта промазного способа производства линолеума. По первому варианту для формования линолеумного слоя применяют грунтовальный станок с ракельными устройствами, позволяющими после многократной промазки и послойной желатинизации нанесенной массы в терможелировочных камерах получать пленку требуемой толщины и качества.

Второй вариант основан на промазке основы пастой, наносимой с избытком за один раз. Пленку определенной толщины формируют путем каландрирования нанесенного слоя по выходе полотна из терможелировочной камеры на двухвалковом каландре, установленном в конце камеры.

Технологическая линия производства линолеума по второму варианту состоит из следующих операций: транспортирования компонентов со склада и подачи их в промежуточные бункера и емкости; дозирования компонентов; приготовления пигментной красящей пасты; нанесения линолеумной массы на движущуюся основу; термообработки и желирования нанесенной на основу пасты; каландрирования (с одновременным калиброванием) желированной пленки; охлаждения готового полотна линолеума; обрезки кромок, разбраковки и упаковки линолеума. |На рис. 31 приведена технологическая схема производства линолеума этим методом.

(рис. 31) Схема производства линолеума промазным способом

Жидкие сырьевые компоненты из складских емкостей 1 при помощи насосов 2 подаются в расходные баки 3 смесительного отделения. Поливинилхлоридное связующее и наполнители поступают со склада в мешках, доставляемых в цех электрокаром 4. Здесь сухие компоненты растаривают и через воронку 6 соответствующего элеватора, который подает их через сита, направляют сырье на шнековые питатели 7 и в промежуточные бункера 8. Сыпучие материалы дозируют весовым дозатором.

Жидкие компоненты смеси из расходных баков поступают в обычный объемный мерник 9. Из дозаторов сырье поступает в смеситель 10 для предварительного перемешивания.

Для приготовления красочной пасты применяют пигменты, загруженные в специальные расходные бункера 11. Колерный замес готовят в смесителе СМ-100, куда загружают точно отвешенное на специальных весах количество пигментов, пластификаторов и прочих компонентов красочной пасты.

Приготовленный в смесителе замес поступает на трехвалковую краскотерку 12 сверху, через загрузочную воронку, в зазор между первым и вторым валком. В процессе перетирки красочный состав переходит на третий валок и снимается с него специальным ножом в сборник.|

Колерный замес через раздаточный бункер 13 подается в нужном количестве в смеситель 14, куда одновременно поступает через раздаточный бункер 15 перемешанная в предварительном смесителе смесь, а также пластификаторы из мерника 9 для окончательного приготовления грунтовальной линолеумной пасты. Для этой цели применяют обычно смесители СМ-400, выпускаемые заводом «Красный Октябрь». На рис. 32 показан смеситель СМ-400.

(рис. 32) Смеситель СМ-400: 1 — корпус смесителя; 2 — лопасти; 3 — откидная крышка; 4 — загрузочное отверстие; 5 — винт для наклона и подъема корпуса; 6 — электропередача; 7 — электродвигатель; 8 — гайка корпуса смесителя

Для ускорения производства обычно устанавливают несколько таких смесителей. Смеситель имеет стальной корпус, снабженный паровой рубашкой для обогрева. Дно корпуса имеет вид двух полуцилиндров, с выступающей средней частью.

Масса непрерывно перемешивается двумя лопастями Z-образной формы, вращающимися с разной скоростью. Помимо интенсивного перемешивания массы в разных направлениях она еще перетирается в зазоре между лопастями и днищем корпуса.

Готовая масса выгружается из смесителя путем наклона его на 90°; лопасти, продолжающие вращение, выбрасывают массу из смесителя на транспортер или в вагонетку. При помощи тельфера кюбелем 15 (см. рис. 31) масса направляется на грунтовальный станок 17. Этот станок состоит из двух горизонтально расположенных в станине валков, на которые натянут резиновый чехол. Над чехлом помещается ракля, к которой крепится нож. Ракля может размещаться на разной высоте и поворачиваться под любым углом. |Изменением положения ракли и степени натяжения резинового чехла можно регулировать толщину наносимого слоя массы. Подкладочная ткань или волокнистая основа линолеума в форме рулонов 18 подается тельфером 19 на размоточное устройство.

Особое внимание обращается на подготовку тканевой основы, которая может иметь пороки — узлы, нитки, засорение посторонними включениями. Ткань может иметь неодинаковую ширину. Все замеченные дефекты должны устраняться. Ткань необходимо прогладить на каландрах.

Целесообразно создавать специальную линию подготовки тканевой основы, которая состоит из стола для измерения и осмотра ткани, счетчика ее длины, стола для ручной или механизированной очистки ткани и гладильного каландра. При использовании войлочной основы ее предварительно подогревают на электроплитке 21. Линолеумную массу наносят на движущуюся основу на грунтовальном станке при помощи ножей-раклей, конструкция которых может быть различной. На рис. 33 показаны схемы действия раклей различных типов, а на рис. 34 — схемы грунтовальных ножей различной конструкции.

(рис. 33) Схемы работы раклей разных типов: а — воздушная ракля; б — ракля на обрезиненном валу; в — ракля с резиновым чехлом; г — ракля на жесткой опоре

(рис. 34) Схема грунтовальных ножей: а — с тонкой острой фаской; б — с круглой фаской; в — с серповидной фаской; г — с заточенной фаской|

После нанесения массы на основу линолеумное полотно поступает в желировочную камеру 22 (см. рис. 31), где под влиянием температурного воздействия происходит желирование массы и пленки.

Желирование является наиболее ответственным процессом производства линолеума промазным способом. При недостаточном желировании массы образуется рыхлая пленка с низкими физико-механическими показателями, что резко снижает качество линолеума — его износоустойчивость.

Из желировочной камеры полотно линолеума поступает на двухвалковый каландр 24, где пленка линолеума получает окончательное уплотнение и калибруется до необходимой толщины в зазоре между валками. Рабочая температура этих валков должна иметь пределы 140—160°. Приводной механизм каландра позволяет менять скорость продвижения линолеумного полотна в пределах 1,4—2,7 м/мин и тем самым дает возможность изменять время нахождения линолеумного полотна в желировочной камере.

Заключительной операцией производства промазного линолеума является его охлаждение после каландрирования. При быстром охлаждении на двух холодильных барабанах, имеющих относительно низкую рабочую температуру ( + 30°), неизбежна большая усадка линолеума. Поэтому целесообразно применять ступенчатое охлаждение на шестибарабанном охладителе (поз. 23 на рис. 31), при работе на котором усадочные явления линолеумного полотна уменьшаются. После охлаждения линолеумное полотно подается на стол 25, где обрезают кромки, ведутся разбраковка, поперечная резка на куски необходимой длины, сматывание в рулоны и упаковка их в бумагу. В табл. 11 приведены примерные рецептуры линолеумных масс, применяемых при промазном способе производства.

Таблица 11. Рецептура линолеумных масс промазного линолеума в %

Читайте также: