Зоны вращающейся печи мокрого способа производства

Обновлено: 15.05.2024

§ 42. Вращающиеся печи мокрого способа производства

Общие сведения. Вращающиеся печи мокрого способа производства бывают длинные — от 80 до 230 м, короткие — от 40 до 80 м. Длинные вращающиеся печи оборудуют только внутренними теплообменными устройствами (иногда их называют также встроенными) — цепями, фильтрами-подогревателями, металлическими и керамическими теплообменниками различных типов, устанавливаемыми в подготовительных зонах печи.

Короткие печи с цепными завесами малопроизводительны и требуют большого расхода тепла на обжиг клинкера. В связи с этим их или реконструируют, или выводят из эксплуатации. Чтобы повысить производительность и уменьшить расход топлива, некоторые короткие печи без внутренних теплообменных устройств оборудуют запечными установками — концентраторами шлама или распылительными сушилками шлама.

Производительность длинных вращающихся печей зависит от поверхности теплообмена между обжигаемым материалом и дымовыми газами, влажности поступающего на обжиг шлама, частоты вращения барабана, разности температур газов и обжигаемого материала, скорости газового потока в барабане, режима обжига, величины уноса пыли из печи и многих других факторов. Однако исходный показатель производительности печи — поверхность теплообмена; им определяются размеры барабана печи, величина поверхности и конструкции теплообменны!||устройств.

На производительность печи влияет влажность шлама. Повышение влажности на 1% снижает производительность печи до 2%. Поэтому необходимо систематически контролировать влажность шлама, не допуская его переувлажнения.

Устройство вращающихся печей и принцип их работы. Печной агрегат включает в себя: ^ корпус вращающейся печи (барабана) со встроенными теплооб- менными устройствами, в котором происходят физико-химические процессы превращения сырьевых материалов в клинкер;

питатель шлама, с помощью которого непрерывно подается смесь в печь;

дутьевой вентилятор и топливную форсунку, по которой угле- воздушная смесь непрерывно поступает в горячий конец печи; при использовании для обжига угля в комплект печного агрегата входит винтовой углепитатель, а также сепараторная мельница для одновременной сушки и помола угля, подаваемого в печь;

холодильник, в котором охлаждается раскаленный клинкер при Еыходе из печи и подогревается воздух для горения топлива;

дымосос, преодолевающий аэродинамическое сопротивление всего газового тракта и обеспечивающий надежную скорость газов в печи (тягу), при которой процессы испарения, подогрева и обжига материала протекают с необходимой интенсивностью;

пылеулавливающие устройства — пылеосадительную камеру и электрофильтр, которые обеспечивают требуемую степень обеспыливания газов перед выбросом в атмосферу;

устройство для возврата в печь пыли, уловленной в пылеуловителях;

устройство для водяного охлаждения корпуса печи в зоне спекания;

контрольно-измерительные и регулирующие приборы и аппаратуру, которые позволяют с одного пункта контролировать процессы, протекающие в отдельных механизмах, устройствах, частях и зонах печи, а также регулировать интенсивность этих процессов и управлять всей установкой из указанного пункта.

На цементных заводах наиболее распространена вращающаяся печь длиной 150 м различного профиля (3,6/3,3/3,6; 3,6; 4/3,6/4; 4). Рассмотрим конструкцию такой печи, а также современной мощной печи размером 5x185 м ( 78). Корпус печи 14 сваривают из стальных листовых обечаек длиной 2—6 м, толщиной 32—120 мм, внутреннюю поверхность футеруют огнеупорным кирпичом. Обечайку, где устанавливают массивное кольцо прямоугольного сечения— бандаж 5, изготовляют из более толстого стального листа, чем весь корпус печи. Бандажи опираются на ролики 12. Количество бандажей и их размеры определяются диаметром и длиной печи. X печи 5x185 м их бывает семь-восемь. Ширина бандажа должна быть на 40—80 мм меньше ширины опорных роликов, в противном случае он будет неравномерно изнашиваться при свисании его с ролика. Бандажи применяют опорные и опорно-упорные. Они насаживаются на корпус печи плотно и крепятся с помощью прокладок или методом посадки с тепловым натягом. В последнее время применяют вварные бандажи. Роликовые опоры для бандажей устанавливают на металлической раме, которая крепится на массивном железобетонном или металлическом фундаменте.

Смазочная система опор скольжения — черпаковая из масляных ванн корпусов подшипников, опор качения — жидкая циркуляционная или густая набивная.

Выделяющееся при трении тепло поглощается циркулирующей по каналам вкладыша водой. При установке подшипников скольжения печь удерживается от смещения вниз раскосом опорных роликов в сочетании с контрольными роликами, а при установке подшипников качения — системой гидроупоров. Гидроупоры, воспринимая осевое усилие, автоматически поддерживают печь в заданном промежутке между крайним верхним и нижним положениями. Контрольные ролики устанавливают на ближайшей к приводу печи опоре 11 по обе стороны бандажа на расстоянии 20—60 мм от его кромки. При смещении корпуса печи выше допустимого предела (20—60 мм) бандаж давит на контрольный ролик и он начинает вращаться, что свидетельствует о неправильном положении корпуса. Контрольный ролик только в течение некоторого времени может удерживать корпус, а затем, если не принять соответствующих мер, бандажи сползут с опорных роликов.

На случай аварийного сползания печи с опор устанавливаются предохранительные упоры 17, которые располагаются на одной из опор печи по обе стороны бандажа на расстоянии от его кромки на 30—50 мм больше, чем между бандажом и контрольным роликом. Предохранительные упоры снабжают автоматическим измерительным преобразователем, с помощью которого электродвигатель печи выключается.

Корпус печи приводится во вращение от электродвигателя через редуктор, подвенцовую и вен- цовую 6 зубчатые шестерни. Привод 10 печи может быть выполнен в виде двух нитей. Так, приводной механизм печи 5X185 м состоит из двух электродвигателей мощностью по 320 кВт, соответственно двух редукторов и ведущих Шестерен, находящихся в зацеплении с венцовой шестерней. Приводы в этом случае расположены справа и слева от корпуса печи.

Для проворачивания печи во время ремонта или проведения футеровочных работ на необходимый угол устанавливают вспомогательный привод. Частота вращения печи от вспомгательного привода составляет 1—4 об/ч. Электродвигатель 5 вспомогательного привода, мощность которого равна 5—30 кВт, может получать электроэнергию также от специального генератора с двигателем внутреннего сгорания. «Таким образом, он может работать и при выключении электроэнергии на заводе. В случае остановки основ

ного электродвигателя 1 включают вспомогательный, медленно вращая печь и предупреждая этим возникновение нежелательных деформаций корпуса печи.

Смазочная система редуктора главного привода, подшипников подвенцовых шестерен и подшипников гидроупоров — циркуляционная жидкая.

Смазочный материал в узлы трения нагнетается с помощью смазочной станции (у вращающейся печи 5x185 м устанавливают три станции).

Смазочная система зацепления — венца и подвенцовой шестерни, редуктора вспомогательдого привода, соединений промежуточного вала — жидкая заливная. Зубчатые венцы большинства вращающихся печей закреплены на корпусах с помощью 10—^тангенциальных плоских пружин, реже с помощью 4—6 продольных пружин, установленных на высоких подкладках вдоль оси печи. Зубчатые венцы вращающихся печей 5X135 м, 4,5X170 м, 5X185 м, 7X230 м укрепляют на корпусах специальными шарнирами.

Горячий конец печи закрыт откатной головкой 8 (см. 78), через которую проходят форсунки для питания печи топливовоз- душной смесью. Холодный конец печи входит в пыльную камеру.

Для правильного ведения процесса обжига в печи необходимо как в разгрузочном, так и в загрузочном ее концах устранять подсос холодного воздуха, для чего в указанных местах применяют специальные уплотняющие устройства 16 (см. 78). У современных печей применяют уплотнения двух типов: механические и аэродинамические.

Конструкции механических уплотняющих устройств весьма разнообразны: лабиринтное уплотнение, уплотнения с подвешенным кольцом и со свободно скользящим по поверхности корпуса кольцом, уплотнение с прорезиненной лентой и др. Например, холодный конец печей 5x185 м имеет уплотнение в виде уголка и диска, поджимаемого шестью регулируемыми (с помощью пружин) пальцами к диску заделки камеры. К корпусу печи это уплотнение, состоящее из шести секторов, прижимается четырьмя рычагами с грузами. С помощью этих рычагов зазор между корпусом и уплотнением уменьшается до 2 мм.

В настоящее время часто применяют простое, но довольно надежное уплотнение холодного конца длинных печей из прорезиненной ленты. Весьма эффективно аэродинамическое уплотнение горячего конца печей, представляющее собой кольцевой канал с кольцевой щелью, расположенной вокруг разгрузочного конца печи. В этом канале создается разрежение, благодаря которому наружный воздух не проникает в печь, а засасывается в канал.

Для интенсификации работы коротких вращающихся печей при мокром способе производства на некоторых цементных заводах установлены концентраторы шлама. Наибольшее повышение производительности печи и снижение расхода тепла на обжиг достигнуто при установке концентраторов на печах с отношением диамет- pa к длине 1: 20—1 : 22, в которых температура отходящих газов достигает 500—600° С.

Концентратор, или испаритель, шлама ( 80) представляет собой медленновращающийся цилиндрический барабан 3 диаметром от 3 до 4,5 м и длиной от 2 до 4 м, боковые стенки которого образованы металлическими кольцами 2, укрепленными на продольных балках. Внутренняя часть барабана заполняется примерно наполовину специальными полыми металлическими телами диаметром 100—200 мм и длиной 120—250 мм или подвешенными цепями, которые нагреваются теплом отходящих газов, просасываемых дымососом, и отдают это тепло шламу, вследствие чего он обезвоживается. Барабан заключен в стальной кожух 6, нижняя часть которого снабжена огнеупорной футеровкой. Питателем 4 шлам направляется в продольный желоб, укрепленный на кожухе и снабженный соплами, через которые он подается в концентратор.

При вращении барабана с помощью привода 1 жидкий шлам налипает на кольца и заполнители и быстро просушивается с влажности 36—42 до 8—12%. Образовавшийся сухарь в виде комочков и крупки просыпается сквозь зазоры между кольцами и проваливается через питательный желоб 7 в печь 8. Отходящие газы просасываются через газоход 5 и поступают на очистку. Температура отходящих газов при выходе из концентратора равна 150—200° С.

Печи с концентраторами отличаются значительным пылеуносом сырья, достигающим 15—30%. Для улавливания этой пыли применяют двухстадийную очистку газов, состоящую из группы циклонов и электрофильтра. Пыль из циклонов поступает в тарельчатый гранулятор, откуда в виде гранул направляется непосредственно в печь. Один из существенных недостатков в работе концентраторов— повышенное пылеобразование, вызываемое истиранием высушенного шлама наполнителями. Кроме того, затруднен контроль за процессом сушки.

Смотрите также:

В СССР преобладает мокрый способ производства цемента, но все шире внедряется сухой.

Обжиг сырьевой смеси чаще осуществляют во вращающихся печах, но иногда (при сухом способе) в шахтных.

У печей для сухого способа это отношение несколько меньше и составляет от 30 до 35, а у печей для мокрого способа от 34 до 42.

Небольшие вращающиеся печи применяют для производства керамзита (вспученные глин), а также для обжига.

В зависимости от приготовления сырьевой смеси различают два основных способа производства портландцемента: мокрый и сухой.

Известны вращающиеся печи полусухого способа производства, в них печь соединена с конвейерной решеткой.

При сухом способе производства иногда используют шахтные печи. Длина современных вращающихся печей при мокром способе производства 150—185 м, диаметр — 4—5 м.

Температура во вращающейся печи 1573—1723 К- Размеры вращающихся печей, применяемых при мокром способе производства, 4,5X170 или 5X185 м. Цилиндр печи по всей длине имеет одинаковый диаметр.

Для обжига клинкера при мокром способе производства применяют только вращающиеся печи. Они представляют собой стальной барабан длиной до 150—.185 м и диаметром 3,6—5 м, футерованный внутри огнеупорным кирпичом.

Физико-химические процессы в печи

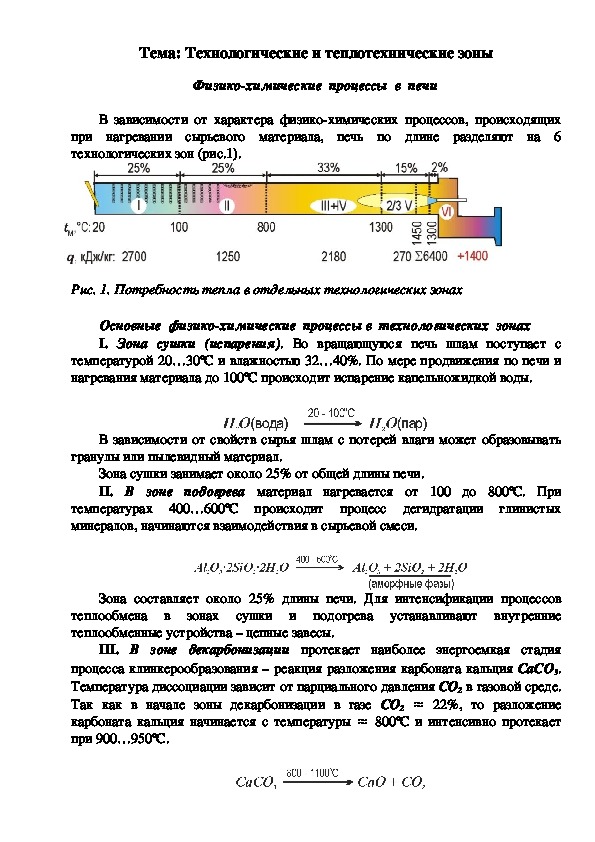

В зависимости от характера физико-химических процессов, происходящих при нагревании сырьевого материала, печь по длине разделяют на 6 технологических зон (рис.17).

Рис. 17. Потребность тепла в отдельных технологических зонах

Вращающаяся печь для обжига клинкера мокрого способа производства условно делится на шесть технологических зон.

1. Зона сушки занимает 20 – 25% длины печи. В этой зоне испаряется физическая влага из шлама. Температура материала повышается от 15 – 20 °C до 170 – 200 °C. Температура газов снижается с 800 – 900 °С до 180 – 250 °С. Скорость движения жидкого шлама 4 – 6 м/мин, на участке подсушенного материала 0,8 – 1,5 м/мин. Скорость газов 7 – 8 м/с. Для интенсификации теплообмена в этой зоне устанавливают цепные завесы. При достижении определенной вязкости шлама в цепной завесе начинают образовываться гранулы. Материал, выходящий из цепной завесы, должен иметь температуру 90 – 110 °C и влажность 8 – 10%, так как при более низкой влажности резко усиливается пылеобразование и рециркуляция материала вследствие разрушения гранул. Цепная завеса занимает 18 – 20% длины печи.

2. Зона подогрева и дегидратации занимает 25 – 30% длины печи. В этой зоне удаляется химически связанная (гидратная) влага из глинистого компонента. Реакция сопровождается поглощением теплоты q1 = 7880 кДж/кг гидратной влаги:

Температура газов на входе в зону 1100 – 1200 °С. Материал нагревается до 550 – 600 °С. Скорость движения материала 2 – 4 м/мин. Скорость газов до 13 м/с. В этой зоне устанавливают металлические теплообменники из жаропрочной стали.

3. Зона кальцинирования (декарбонизации)занимает 22 – 30% длины печи. В этой зоне протекают процессы разложения карбонатов магния и кальция. На реакции расходуется соответственно q2 = 1400 кДж/кг MgCO3 и q3 = 1780 кДж/кг СaCO3 количество теплоты.

Материал нагревается до 950 – 1100 °С. Температура газов на входе в зону 1500 – 1600 °С. Скорость движения материала 3 – 6 м/мин, газов до 16 м/с.

4. Зона экзотермических реакций занимает не более 5% длины печи. В этой зоне образуются клинкерные минералы (двухкальциевый силикат 2CaO×SiO2, трехкальциевый алюминат 3CaO×Al2O3, четырехкальциевый алюмоферрит 4CaO×Al2O3×Fe2O3, частично трехкальциевый силикат 3CaO×SiO2). Температура материала быстро повышается до 1250 – 1300 °C за счет выделения теплоты при образовании минералов. Температура газов изменяется незначительно и составляет на входе 1600 – 1700°С.

5. Зона спекания занимает 13 – 18% длины печи. В ней часть материала (20 – 30%) плавится, образуя на футеровке обмазку толщиной 100 – 200 мм. В жидкой фазе образуется основной клинкерный минерал – трехкальциевый силикат 3CaO×SiO2 (алит). Температура материала достигает максимального значения около 1450 °С. Участок, ближе к разгрузочному концу печи, где материал охлаждается с 1450 до 1350 °C (до температуры застывания расплава), по характеру происходящих физико-химических процессов следует относить к зоне спекания. В зоне спекания сжигается топливо. Максимальная температура газов достигает 1700 – 1800 °С. Скорость движения материала составляет 0,6 – 0,8 м/мин, газов – около 25 м/с.

6. Зона охлаждения занимает 2 – 6% длины печи. Материал охлаждается до 1100 – 1250 °С. Температура воздуха, подаваемого в печь из холодильника, составляет 400 – 800 °С.

Окончательное охлаждение клинкера происходит в холодильнике.

При обжиге клинкера по сухому или комбинированному способу протекают описанные выше процессы. Отличие заключается в том, что испарение влаги, дегидратация и частично декарбонизация материала происходят в запечных теплообменных устройствах.

В установках только с циклонными теплообменниками подогрев, испарение остаточной влаги, дегидратация и частично (до 15 – 30%) декарбонизация материала происходят в циклонных теплообменниках. Материал, проходя циклонный теплообменник за 25 – 30 с., нагревается до 750 –800 °С. В печи происходит окончательная декарбонизация материала, спекание и первичное охлаждение. Длина зон: декарбонизации – 45 – 55%, экзотермических реакций – 5 – 10%, спекания – 20 – 25%, охлаждения – 10 – 15%.

При наличии реактора-декарбонизатора материал поступает в печь с температурой 850 – 880 °C со степенью декарбонизации 90 – 95%. Это позволяет уменьшить длину печи или увеличить ее производительность. При этом в реакторе-декарбонизаторе сжигается 60% топлива, в печи – 40%. Воздух для горения топлива в реакторе-декарбонизаторе (третичный воздух) отбирается из клинкерного холодильника.

Нумерация циклонов на отечественных заводах принята по ходу газов, за рубежом – по ходу материала. Распределение температур материала и газов на входе и выходе из отдельных ступеней циклонов следующее:

– 1-я ступень (нижний “горячий” циклон): материал 650 и 800 °C, газы 950 и 800 °C;

– 2-я ступень: материал 500 и 650 °C, газы 800 и 650 °C;

– 3-я ступень: материал 250 и 500 °C, газы 650 и 500 °C;

– 4-я ступень (верхний “холодный” циклон): материал 40 и 250 °C, газы 500 и 300 °C.

Абсолютные значения температур могут несколько изменяться в зависимости от режима работы агрегата.

Основной теплообмен (80%) происходит в газоходах и только 20% теплообмена осуществляется непосредственно в циклонах.

При обжиге извести происходят процессы разложения карбонатов кальция и магния. При значительном содержании примесей они вступают в реакцию взаимодействия с оксидом кальция, образуя соединения нерастворимые в воде. Поэтому качество полученной извести будет зависеть от степени разложения карбонатов, условий обжига и химического состава карбонатной породы.

Тепловой баланс печи выражается уравнением, связывающим количество теплоты, внесенной в печь во время ее работы, с количеством теплоты, израсходованной на технологические процессы, и потерянной теплотой. Все статьи теплового баланса рассчитывают в кДж на 1 кг клинкера или 1 кг извести.

Структура статей теплового баланса позволяет наглядно определять источник потерь теплоты в обжиговом агрегате и устанавливать средства и способы по возможному их сокращению или устранению. При этом следует анализировать не только абсолютные, но и относительные значения статей потерь теплоты в структуре теплового баланса.

Методика составления теплового баланса вращающихся печей предусматривает, что тепловые параметры материальных потоков, поступающих в агрегат и выходящих из него, принимают по границам, выбранным в расчете материального баланса печи. Для определения приходных и расходных статей теплового баланса используются данные, которые были получены в материальном балансе.

По закону сохранения энергии в любой установке приход теплоты должен быть равен его расходу.

В тепловом балансе решающее влияние на удельный расход топлива оказывают статьи расходов и потерь теплоты.

Тепловой эффект клинкерообразования – это теоретический расход теплоты на образование 1 кг клинкера из сухой сырьевой смеси без материальных и тепловых потерь. Он представляет собой алгебраическую сумму теплоты на необратимые физико-химические превращения материала при его нагревании до температуры спекания. Тепловой эффект клинкерообразования зависит только от химического состава сырьевой смеси и не зависит от способа производства.

Теоретически при получении клинкера теплота расходуется на диссоциацию карбонатов кальция и магния, а также на дегидратацию глинистых минералов. Эти процессы протекают с поглощением теплоты и называются эндотермическими. При взаимодействии оксида кальция с кислотными оксидами (SiO2, Al2O3, Fe2O3), образуются клинкерные минералы. Такие реакции сопровождаются выделением теплоты, т. е. являются экзотермическими.

Одним из способов снижения теоретического расхода теплоты на обжиг клинкера является использование отходов других отраслей промышленности, где ранее при термических процессах карбонат кальция был подвергнут диссоциации. К таким продуктам относятся доменный шлак, топливные золы и нефелиновый (белитовый) шлам. Применение их в качестве сырьевых материалов приводит к снижению теплового эффекта клинкерообразования до 1000 – 1100 кДж/кг клинкера. Процесс охлаждения клинкера (извести) является одной из наиболее ответственных стадий производства цемента (извести). Он оказывает влияние на структуру, минералогический состав, размалываемость клинкера и, следовательно, на качество цемента. От скорости охлаждения зависят соотношение кристаллической и стекловидной фаз, равномерность изменения объема и химическая стойкость цемента.

Охлаждение клинкера (извести) осуществляется в холодильниках – механизмах, непосредственно связанных с печью. Существует три основных типа холодильников: барабанные, рекуператорные и колосниковые.

Холодильники необходимы для интенсивного охлаждения продукта обжига, выходящего с температурой 1000 – 1300 °C из вращающейся печи. По своему назначению они являются утилизаторами тепла, так как теплота, выносимая клинкером (известью) из печи, используется для нагрева воздуха, поступающего в печь для горения топлива. Применение холодильников позволяет снизить расход топлива на обжиг.

Способы характеристики цепных завес

Теплообменные устройства предназначены для снижения расхода топлива и должны обеспечивать:

· интенсивный теплообмен межу материалом и газовым потоком;

· рациональное продвижение материала на различных участках;

· образование и сохранение гранул материала;

· предотвращение образования колец в печи;

· пониженное сопротивление газовому потоку;

Комплекс теплообменных устройств обычно состоит из цепных завес и зацепных периферийных теплообменников, которые расположены в области температур материала до 500ºС и выполнены в виде цепных ковриков, а при более высоких температурах – в виде керамических теплообменников (рис. 14.). При вращении печи на начальном участке цепи покрываются пленкой шлама, которой непосредственно передается тепло от газового потока конвекцией.

| Рис. 14. Расположение теплообменников в печи |

После частичного высыхания шлама и достижения критической влажности материал ссыпается с цепей, при этом обеспечивается регенеративный теплообмен, когда цепь нагревается в газовом потоке в верхнем положении и отдает тепло материалу при погружении в него.

1. Способ навески: гирляндная; свободновисящая; комбинированная; коврик; шторка.

2. Длина цепной завесы Lц, м.

3. Масса цепной завесы Мц, т.

4. Удельная масса цепной завесы – отношение массы цепей Мц к массе клинкера за час : тц=Mц/ .

5. Поверхность цепной завесы Fц, м 2 .

6. Удельная поверхность цепной завесы – отношение поверхности цепей Fцк массе клинкера за час : fц=Fц/ .

7. Коэффициент плотности завесы – отношение поверхности цепей Fц к поверхности футеровкиFф: kF = Fц / Fф.

8. Длина цепи lц, м.

9. Просвет под цепями hц, м.

10. Вид цепей: круглозвенные; овальные.

11. Диаметр звена цепи Dц, мм.

12. Диаметр прутка цепи dц, мм.

13. Масса 1 м цепей, кг/м.

14. Поверхность 1 м цепей, м 2 /м.

Существуют различные способы навески цепей: свободновисящая и гирляндная. Если цепи крепятся к корпусу печи одним концом, то такая завеса является свободновисящей; если двумя концами – гирляндной. Выбор вида навески определяется свойствами сырья. Если шлам способен создавать гранулы и сохранять их по всей печи, то рекомендуется гирляндная завеса. Если же сырье не способно к грануляции, то предпочтение имеет свободновисящая завеса. Это обусловлено тем, что после цепей в свободной части печи теплопередача от газового потока к материалу для гранул приблизительно на 25% выше, чем для пылевидной фракции. Поэтому в этих условиях навешивается трехзаходная перекрещивающаяся гирляндная завеса, способствующая образованию гранул, и на выходе из цепей поддерживается температура материала

95ºС и влажность

5%. При этом вследствие повышенного теплообмена до зоны спекания материал нагревается до

1300ºС. На рисунке 15 приведена схема навески трехзаходной перекрещивающейся гирляндной цепной завесы для печи 5×185 м производительностью 72 т/ч.

Рис. 15. Схема навески гирляндной цепной завесы

в печи 5×185 м производительностью 72 т/ч

Если же шлам не склонен к образованию гранул, то из-за пониженного теплообмена в свободной части печи, на участке от цепей до зоны спекания можно нагреть его не на

1200ºС, как в предыдущем случае, а всего на

900ºС. Поэтому, чтобы к зоне спекания температура материал достигала 1300ºС, необходимо обеспечить на выходе из цепей

400ºС, что обеспечивается установкой мощной свободновисящей цепной завесы. Вариант рациональных схем свободновисящих цепных завес приведен на рис. 16.

Рис. 16. Схемы навески свободновисящей цепной завесы

в печи 5×185 м производительностью 72 т/ч

За цепной завесой устанавливаются периферийные керамические теплообменники, которые выполняются в виде перемешивающих полок и увеличивают теплообмен в два раза.

Конспект лекций по теме: Теплотехнические и технологические зоны вращающейся печи

Бесплатное участие. Свидетельство СМИ сразу.

До 500 000 руб. ежемесячно и 10 документов.

В данной работе дано подробное описание физико - химических процессов протекающих в технологических и теплотехнических зонах вращающейся печи мокрого способа производства. Указан температурный режим, образование основных клинкерных минералов, имеется рисунок с изображением потребности тепла в отдельных зонах . Описаны физико - химические процессы в присутствии щелочесодержащих соединениях.

Технологические зоны вращающейся печи.docx

Текстом Картинками

Тема: Технологические и теплотехнические зоны Физикохимические процессы в печи В зависимости от характера физикохимических процессов, происходящих при нагревании сырьевого материала, печь по длине разделяют на 6 технологических зон (рис.1). Рис. 1. Потребность тепла в отдельных технологических зонах Основные физикохимические процессы в технологических зонах I. Зона сушки (испарения). Во вращающуюся печь шлам поступает с температурой 20…30ºС и влажностью 32…40%. По мере продвижения по печи и нагревания материала до 100ºС происходит испарение капельножидкой воды. В зависимости от свойств сырья шлам с потерей влаги может образовывать гранулы или пылевидный материал. Зона сушки занимает около 25% от общей длины печи. II. В зоне подогрева материал нагревается от 100 до 800ºС. При температурах 400…600ºС происходит процесс дегидратации глинистых минералов, начинаются взаимодействия в сырьевой смеси. Зона составляет около 25% длины печи. Для интенсификации процессов теплообмена в зонах сушки и подогрева устанавливают внутренние теплообменные устройства – цепные завесы. III. В зоне декарбонизации протекает наиболее энергоемкая стадия процесса клинкерообразования – реакция разложения карбоната кальция СаСО3. Температура диссоциации зависит от парциального давления СО2 в газовой среде. Так как в начале зоны декарбонизации в газе СО2 22%, то разложение 800ºС и интенсивно протекает карбоната кальция начинается с температуры при 900…950ºС. ≈ ≈ Зона декарбонизации занимает около 30% длины печи. В зоне декарбонизации начинают протекать реакции образования низкоосновных силикатов, алюминатов, алюмосиликатов и алюмоферритов кальция. IV. Зона экзотермических реакций. При температурах 1100…1300ºС происходит интенсивное образование всех клинкерных минералов, кроме алита. Твердофазовые реакции образования двухкальциевого силиката 2СаО∙SiO2 (C2S), трехкальциевого алюмината 3СаО∙Al2O3 (C3A) и четырехкальциевого алюмоферрита 4СаО∙Al2O3∙Fе2O3 (C4AF) протекают с выделением тепла, т.е. являются экзотермическими. Наибольшее количество, до 97%, тепла выделяется в результате образования C2S. Зона экзотермических реакций занимает около 3% длины печи. V. Зона спекания. При 1280…1340ºС в материале образуется клинкерный расплав, в котором растворяются клинкерные минералы. При температурах 1300…1450…1300ºС в результате взаимодействия растворенных в расплаве оксида кальция СаО и двухкальциевого силиката C2S образуется основной клинкерный минерал – алит 3СаО∙SiO2 (C3S). ≈ При охлаждении до 1300ºС из расплава выкристаллизовываются клинкерные минералы, количество расплава сокращается и образуется прочный спек – клинкерная гранула. ≈ Зона спекания занимает около 15% длины печи. VI. В зоне охлаждения, занимающей около 2% длины печи, клинкер остывает до температур 1200…1100ºС, после чего попадает в холодильник для дальнейшего охлаждения. Физикохимические процессы в присутствии щелочесодержащих соединений В тех случаях, когда в сырьевой смеси содержатся примеси в виде щелочных, сернистых и хлористых соединений, возможно возникновение при низких температурах щелочесодержащих расплавов в системах: KCl – K2SO4 t = 680ºC; K2CO3 – CaCO3 t = 752ºC; K2SO4 – Na2SO4 – CaCO3 t = 820ºC. В этом случае реакции разложения СаСО3 и синтеза C2S протекают одновременно с образованием промежуточных соединений по схеме, представленной ниже. Таким образом, в присутствии щелочесодержащих соединений совмещаются зоны декарбонизации и экзотермических реакций. Тепловые процессы в печи мокрого способа Позонный расход тепла свидетельствует, что больше всего тепла требуется в 1 ой и 3ей зонах, а в 5ой, которую многие технологи считают важнейшей, расход тепла в 10 раз меньше, чем в 1ой (рис.1). Причем, тепло потребляется только на начальном участке зоны спекания, протяженностью около 2/3 ее длины, где материал нагревается от 1300 до 1450ºС. В оставшейся части 5ой зоны происходит охлаждение клинкера от 1450 до 1300ºС и практически возврат того же количества тепла. Поэтому В.Н. Юнг справедливо считает, что суммарный расход тепла на физикохимические процессы в зоне спекания равен нулю. Это подтверждается минимальной эндотермической величиной реакции образования алита CaO + C2S = C3S, равной всего 1,5 кДж /кг клинкера, которая от суммы 6400 кДж/кг составляет всего 0,02%.

3. Физико-химические процессы, протекающие в отдельных технологических зонах вращающейся печи при мокром способе производства. Температурный режим работы.

Зона сушки (испарения).Во вращающуюся печь шлам поступает с температурой 20. 30 С и влажностью 32. 40%. По мере продвижения по печи и нагревания материала до 100 С происходит испарение капельно жидкой воды

Н2О (вода)→Н2О (пар)

В зависимости от свойств сырья шлам с потерей влаги может образовывать гранулы или пылевидный материал. Зона сушки занимает около 25% от общей длины печи.

2В зоне подогрева материал нагревается от 100 до 800С. При температурах 400. 600С происходит процесс дегидратации глинистых минералов с выделениемAl2O3 иSiO2 в аморфном состоянии и начинаются взаимодействия в сырьевой смеси.

Зона составляет около 25% длины печи

3 В зоне декарбонизациипротекает наиболее энергоемкая стадия процесса клинкерообразования – реакция разложения СаСО3. температура диссоциации зависит от парциального давления СО2 в газовой среде. Так как в начале зоны декарбонизации в газе СО2

22% , то разложение СаСО3 начинается с температуры

800С и интенсивно протекает при 900 – 950С.

Зона декарбонизации занимает около 30% длины печи. В зоне декарбонизации начинают протекать реакции образования низкоосновных силикатов, алюминатов, алюмосиликатов и алюмоферритов кальция.

4. Зона экзотермических реакций.При температурах 1100 – 1300С происходит образование всех клинкерных минералов, кроме алита.

Твердофазовые реакции образования C2S,C3A,C4AFпротекают в выделением тепла, т.е. являются экзотермическими. Наибольшее количество , до 97%, тепла выделяется в результате образования двухкальциевого силиката.Зона экзотермических реакций занимает около 3% длины печи

5. Зона спекания. При 1280 – 1340 С в материале образуется клинкерный расплав, в котором растворяются клинкерные минералы. При температурах 1300. 1450. 1300 в результате взаимодействия растворенных в расплаве СаО и С2Sобразуется алит 3СаОSiO2

При охлаждении до 1300С из расплава выкристаллизовываются клинкерные минералы, количество расплава сокращается и образуется прочные спек – клинкерная гранула. Зона спекания занимает около 15% .

6. в зоне охлаждения , занимающей около 2% длины печи, клинкер остывает до температур 1200 . 1100С, после чего поступает в холодильник для дальнейшего охлаждения.

3.Теплообменные устройства во вращающихся печах мокрого способа производства: фильтры, подогреваиели, цепные завесы, зацепные теплообменные устройства.

Теплообменные устройства предназначены для снижения расходов топлива и должны обеспечивать:

Интенсивный теплообмен между материалом и газовым потоком;

Длительную эксплуатацию печей, предотвращение их выгорания;

Рациональное продвижение материала на различных участках

Образование и сохранение гранул для некоторого сырья;

Предотрвращение образования колей в печи;

Пониженное сопротивление газовому потоку;

Комплекс теплообменных устройств обычно состоит из цепных завес и зацепных периферийных теплообменников, которые расположены в области температур материала до 500С и выполнены в виде цепных ковриков, а при более высоких температурах – в виде керамических теплообменников.

Цепные теплообменники располагаются обычно на участке 25 – 35 % длины печи и вместе с керамическими теплообменниками могут распространятся до 50% длины.

При вращении печи на начальном участке цепи покрываются пленкой шлама, которой непосредственно передается тепло от газового потока конвекцией. После частичного вычыхания шлама и достижения критической влажности материал ссыпается с цепей, при этом обеспечивается регенеративный теплообмен, когда цепь нагревается в газовом потоке в верхнем положении и отдает тепло материалу при погружении в него.

Цепные завесы бывают свободновисящие и гирляндные. Свободновисящие,когда цепь подвешена за один конец,гирляндная– за два.Гирляндные обеспечивают образование и сохранение гранул, асвободновисящиеразрушают м-л до пылевидного состояния. В свободном пространстве печи теплообмен м/у газовым потоком и гранулами

на 25% интенсивнее чем м/у газовым потоком и пылью. Поэтому на участке он от цепной завесы до начала зоны спекания гранулированный м-л нагревается на 1200°С, а при пылевидном состоянии он может нагреться всего на 900°.

цепную завесу нужно подбирать от свойств шлама. Есть шлам который при высушивании обеспечивает образование хороших, прочных гранул. Такой шлам имеет определенные пластические связующие свойства (1-й вид). Сырье большинства заводов (

80%) не пластичное, которое плохо гранулируется и создает не прочные гранулы (2-й вид). Поэтому на заводах, работающих на 1-м виде сырья целесообразно установить гирляндную, а на 2-м свободновисящую.

Любая цепная завеса по свойствам м-ла делится на 3 участка: (фильтр-подогреватель): 1) текучего шлама (мокрый фильтр); 2) вязко-пластичный шлам; 3) сыпучий шлам

Достоинства и недостатки гирлянды и свободновисящей:

Гирляндная«+»: 1) более высокая интенсивность теплообмена; 2) возможность образования и сохранения гранул; 3) меньшая масса и поверхность цепной завесы. «-»: 1) сложность навески; 2) более высокое сопротивление газовому потоку; 3) надежность цепей.

Учитывая что цепь эффективно работает только в том случае, когда поочередно поступает в газовый поток и м-л, то при обрыве нескольких концов создается клубок в центре гирлянды, тогда эта часть цепей не опускается в м-л, не участвует в теплообмене. При обрыве даже 100 свободновисящих концов особого изменения в теплообмене не происходит; 4) ограниченная возможность по плотности.

Свободновисящие «+»: 1) простота навески; 2) возможность создания высокой плотности (12); 3) возможность создания различного угла навески; 4) пониженное сопротивление.

«-»: 1) разрушает гранулы; 2) истирает футеровку; 3) пониженный коэф-т теплообмена; 4) перерасход цепей.

Цепи свободновисящие:

1. Оптимизация работы цементных вращающихся печей, основной критерий оптимизации.

Производительность печи определяется размером печи, а размер печи определяет тепловую мощность печи (это количество теплоты (энергии), которое можно реализовать в данном агрегате в единицу времени), т.е. увеличить производительность печи можно уменьшением удельного расхода топлива.

Гранулометрия клинкера. Зачастую возникает на печах ситуация, когда клинкер гранулируется частично и большая доля его выходит в виде мелкой фракции, менее I мм, т.е. клинкерная пыль. При клинкерном пылении увеличивается удельный расход топлива и при увеличенном расходе топлива увеличивается клинкерное пыление.

Стойкость футеровки. Выражается сроком службы огнеупоров в самой напряженной зоне (спекания).

Критерий оптимизации (основной показатель, который определяет большинство решаемых задач) должен соответствовать 2-м условиям:

1. Д.б. связан со всеми остальными

2. Не д.б. экстремума

Зависимости:

Тепловая мощность печи:

Производительность: Gкл=Qп /qуд

Стойкость футеровки: Nфут=f(Qфут, кВт/м 2 )=1/qуд;

Качество клинкера: Акл - ?

Пылеунос: ПУ=k·ω 4 газа

Vгаза сумма =Vгаза с + Vгаза м ; Vгаза с =1,5 м 3 ; Vгаза м =2,0 м 3 ; ПУ=К·q 2 уд.

Приведенные данные однозначно свидетельствуют, что все показатели печи зависят от удельного расхода топлива, а именно при уменьшении удельного расхода топлива пропорционально увел. производительность печи, повышается стойкость футеровки, предотвращается клинкерное пыление. С пылевыносом из печи и уменьшается объем отходящих газов и выброс СО2 в атмосферу в результате чего улучшается экология окружающей среды.

Расходные статьи теплового баланса

Общий расход тепла составляет6000 кДж/кг.кл.

- Затраты на испарение влаги из сырья: Qисп=2500·G w воды

- Потери тепла с отходящими из печи газами:

- Потери тепла с выносимой из печи пылью: Qп=Qп общ ·Сп общ ·tп общ ;

Если рассмотреть расходные статьи теплового баланса печи. То видно, что в холодной ее части из общих 6000 кДж/кг.кл расходуется около 3600(60%) из них 2500 на испарение воды, 1000 с отходящими газами и 100 через корпус, который связан с теплопотерями через корпус. В горячей части печи потери, исключая ТЭК составляют около 700 кДж/кг.кл, которые связаны с теплопотерями через корпус и с клинкером(200), отсюда казалось бы очевидный вывод, что в первую очередь надо снизить затраты тепла в холодной части печи и особенно на испарение воды. Однако практика показывает, что такой подход не всегда оправдан, так например данные по ФРГ свидетельствует, что эта зависимость не всегда соблюдается.

Читайте также: