Замена фурменного прибора доменной печи

Обновлено: 14.05.2024

Стойкость воздушных фурм доменных печей

Несмотря на усилия доменщиков-эксплуатационников, а также научно-исследовательских и проектных институтов, проблема повышения стойкости фурм доменных печей до сих пор полностью не решена. Согласно статистическим данным, ежегодно на заводах России выходит из строя по 9—11 тыс. воздушных и столько же шлаковых фурм; потери производства составляют при этом 400—500 тыс. т чугуна.

Воздушные фурмы работают в наиболее тяжелых условиях (рис. 112): находясь в зоне максимальных температур, они подвергаются непрерывному истирающему действию шихтовых материалов и периодическому попаданию на охлаждаемую поверхность продуктов плавки с температурой >1400°С.

Воздушные фурмы выходят из строя под действием многочисленных факторов, кратко описанных ниже.

1) постоянно действующий абразивный износ фурмы, выдвинутой в горн печи за пределы огнеупорной кладки, движущейся шихтой, протекающий в условиях высоких температур;

2) периодическое попадание на фурму жидких продуктов плавки, вызывающее проплавление стенки.

Конструктивно-эксплуатационные факторы:

1) технический брак при изготовлении и недостатки конструкции;

2) неправильная организация снабжения водой охлаждающей полости;

3) низкое качество охлаждения из-за наличия солей жесткости.

Практика показывает, что, несмотря на тяжелые условия работы, существующие конструкции воздушных фурм по своим техническим возможностям при нормальных условиях способны обеспечить непрерывную работу в течение длительного времени, достигающего на отдельных заводах 1,5 года.

Под нормальными условиями понимают отсутствие технического брака при изготовлении, хорошее качество охлаждающей воды, исключающее отложения накипи и зашламление полости охлаждения, ровный ход печи, сокращающий вероятность попадания жидкого чугуна на поверхность фурм.

Горение фурм в значительной степени определяется физическими свойствами шлака, зависящими от его химического состава и теплового состояния горна.

С уменьшением жидкотекучести шлака нарушается нормальное его стекание в горн и затрудняется проникновение капель чугуна через шлаковый расплав, особенно при замусоренном горне вследствие низкого качества кокса. При этом уровень жидких фаз в различных местах периметра печи может получаться неравномерным, и при контакте с жидкими фазами фурмы прогорают.

При расстройствах хода доменных печей, сопровождаемых частыми обрывами шихты, может происходить всплескивание жидких продуктов плавки, в результате чего значительные их массы попадают на стенки фурмы.

Прогар фурмы может произойти вследствие попадания на ее поверхность не только чугуна, но и шлака, так как шлаки в зоне фурм в значительной степени обогащены железом в виде запутавшихся корольков чугуна и FeO. Это весьма вредно сказывается на состоянии фурм.

Например, при исследовании причин прогара фурм на Коммунарском металлургическом заводе установлено, что кривая, характеризующая этот процесс, полностью совпадала с кривой изменения основности шлаков.

Все перечисленные причины относятся к технологическим факторам, которые являются следствием хода доменной печи; многие из них трудноустранимы, даже при четкой работе всех участков доменного цеха.

Наиболее уязвима для стекающих чугуна и шлака верхняя поверхность «высова», так как к основным тепловым нагрузкам здесь добавляется тепловой удар капель.

Часто воздушные фурмы прогорают в носовой части от соприкосновения с чугуном, подходящим в больших количествах снизу.

Исследование микрошлифов, взятых на разном удалении от мест прогара фурм, показало, что заметного образования окисных пленок не наблюдается и что механизм прогара заключается в том, что при попадании на стенку фурмы чугуна фурма мгновенно проплавляется.

Воздушные фурмы на многих заводах выходят из строя вследствие конструктивных и эксплуатационных дефектов, к которым относятся недостаточная толщина передней части и стенок фурмы, несовершенная конфигурация передней части фурмы, применение листов неодинаковой толщины для внутреннего и наружного корпусов фурмы, применение некачественной меди с большим содержанием железа и других компонентов.

Небольшая толщина передней части фурмы (5—6 мм), даже при устойчивой тепловой работе, не обеспечивает достаточной стойкости воздушных фурм против истирания.

Увеличение толщины стенок носовой части фурмы, кроме повышения износостойкости, будет способствовать также улучшению тепловой работы фурмы при попадании на ее поверхность небольших масс чугуна за счет растекания тепла.

Согласно технологии изготовления воздушных фурм на ряде заводов после сварки корпусов в носовой части часто остаются карманы и острые углы, которые в процессе работы засоряются, заполняются накипью, что значительно ухудшает теплообмен и приводит к образованию внутренних напряжений, к появлению трещин.

Кроме того, в результате ухудшения теплообмена носок фурмы легко прогорает в результате воздействия небольших количеств жидкого чугуна.

Во время сборки, если толщина листа наружного и внутреннего корпусов фурмы неодинакова, образуются разные по высоте кромки забортованных корпусов, вследствие чего необходимо перезатягивать болты, крепящие наружный фланец к внутреннему.

При большой разности в толщинах корпусов это не всегда удается, а фурма после нескольких ударов соплом при постановке в печь может дать течь по фланцу. Чтобы устранить этот дефект, необходимо для изготовления корпусов одной и той же фурмы применять медные листы одинаковой толщины или подрезать торец фурмы после забортовки на стенке.

Применение некачественной меди с большими примесями железа и других компонентов (как показал качественный и количественный анализ медных образцов) значительно ухудшает тепловую работу фурм за счет снижения теплопроводности меди, а также приводит к образованию трещин в местах загибов корпусов, иногда даже при изготовлении фурмы.

В настоящее время на доменных печах многих заводов работают воздушные фурмы с толстостенным штампованным носком (толщина носка достигает 30 мм). Такая толщина носка и его конфигурация способствуют удлинению сроков службы воздушных фурм, но не спасают их от прогаров при соприкосновении с жидким чугуном. На стойкость воздушных фурм большое влияние оказывает способ подвода охлаждающей воды. На доменных печах многих заводов подача воды в полость охлаждения фурм осуществляется с помощью трубки произвольного сечения, не доходящей до носка фурмы на 100—250 мм. В зависимости от длины этой трубки и конфигурации носка фурмы наблюдается различное движение жидкости в полости охлаждения.

Для исследования этого движения, а также замеров скоростей воды в полой воздушной фурме, была сделана модель из органического стекла в масштабе 1:1. Для визуального наблюдения распределения потоков воды в различных точках в фурму вводили краску.

Было выяснено распределение потоков воды в полой воздушной фурме в зависимости от величины погружения подводящей трубки в полость фурмы.

Для предотвращения образования застойных зон необходимо трубу подвода воды углубить в фурму на такое расстояние, чтобы между торцом «рыльной» части фурмы с внутренней стороны и концом трубы оставался просвет в 150—200 мм.

Замеры скоростей воды в различных точках полой фурмы показали, что эти скорости лежат в интервале 0,05—0,2 м/сек (при средних расходах воды на фурму 15—20 м3/ч).

Ухудшению теплообмена способствует также образование накипи, выделяющейся на стенках фурмы при применении жесткой воды.

Отложение накипи и загрязнение фурм, происходящее чаще весной и осенью в периоды половодья, приводят к неравномерной тепловой работе и, как следствие, к появлению трещин, сокращению срока службы фурм.

Качество охлаждающей воды имеет огромное значение ввиду того, что несмотря на относительно большой расход воды, подаваемой на каждую фурму (до 20 м3/ч), и небольшой ее нагрев (в среднем не выше 15°С), отвод тепла от стенок осуществляется благодаря поверхностному кипению.

Поэтому наличие солей жесткости приведет к неизбежному отложению их на стенках, ухудшению отвода тепла и сокращению длительности работы при прочих равных условиях.

Фурма доменной печи - фурменное устройство

До применения нагрева воздуха доменные печи работали на холодном дутье, подаваемом в горн специальными приспособлениями — короткими прямоугольными чугунными или железными патрубками . Позднее их заменили охлаждаемыми коробчатыми фурмами или залитыми внутри них змеевиками из труб.

Впервые в доменной практике фурмы были применены на печи Невьянекого завода (Урал) русским доменщиком Петром Махотиным (1740 г.). Усовершенствованные фурмы доменной печи, получившее на заводах Донбасса распространение в первом десятилетии прошлого столетия, мало изменилось до настоящего времени. Фурменное устройство состоит из полой медной литой или штампованной из листовой меди воздушной фурмы с толщиной стенок до 8 и 5—6 мм в торцевой части (рис. 1); полого медного (иногда бронзового) литого холодильника фурмы, называемого также воздушной амбразурой, и чугунной амбразуры с залитой в нее спиральной охлаждающей трубкой — фурменного холодильника, называемого часто кадушкой. Фурменный холодильник крепится к кожуху горна через фланец болтами с последующей обваркой.

| Рисунок 1. Фурменный прибор 1 — натяжной болт; 2 — серьга с клином; 3 — фланец фурменного колена; 4 - подвижное колено; 5 — кольцевой воздухопровод; 6 — фурменный рукав; 7- неподвижное колено; 8 — дроссельное устройство; 9 — сопло; 10 — фурма; 11 — фурменный холодильник; 12 - фурменная амбразура |

Все эти детали последовательно вставляют одну в другую в имеющиеся внутри них конические заточки, обеспечивающие герметичность, и устанавливают строго на свои места — фурменный холодильник в кладку печи, воздушную амбразуру (заподлицо с ней) и фурму с выступом — в рабочее пространство печи на 250—350 мм.

Охлаждение фурмы осуществляют водой , подводимой непосредственно к торцевой части фурмы и амбразуры трубками диаметром 1 1/4 . Для наиболее интенсивного охлаждения максимально подверженных износу и прогару торцевых, обращенных к горну, сторон деталей водоподводящие трубки вводят в тело фурмы и амбразуры с таким расчетом, чтобы расстояние от внутренней поверхности торца до трубки было приблизительно 150—250 мм. Расход воды на каждую фурму составляет 15—20 м 3 /ч, нагрев в среднем не выше 15 °С, скорость движения воды в фурме 0,05-0,20 м/с.

| Читать далее >> |

На ЧерМК упростили процесс замены фурм доменной печи (видео)

17.09.2021 Рабочая поездка генерального директора Северстали Александра Шевелева на Яковлевский ГОК (видео) 17.09.2021 Северсталь и ВТБ создали новый блокчейн-сценарий для ускорения отгрузки металлопродукции 16.09.2021 Северсталь ищет СМЦ для партнерства 14.09.2021 Какие перспективы у ЛСТК? 14.09.2021 СП Северстали и Linde отгрузило третий теплообменник для Амурского ГПЗ 13.09.2021 Северсталь увеличила долю в СП Башни ВРС до 49% 09.09.2021 Metal Processing Hub – новая модель эффективного взаимодействия СМЦ с клиентами 09.09.2021 Новый этап взаимодействия «Северстали» с клиентами в отрасли СМЦ 08.09.2021 Северсталь выходит на рынок измерительных систем 03.09.2021 «Авиапредприятие «Северсталь» запустило рейсы между Череповцом и Архангельском

Если вы нашли ошибку в тексте, вы можете уведомить об этом администрацию сайта, выбрав текст с ошибкой и нажатием кнопок Shift+Enter

Фурмы доменной печи - фурменное устройство (3)

Сопла делали литыми чугунными или стальными без защиты внутренней поверхности (толщина стенок 12—16 мм). При высоком нагреве дутья (>1000 °С) сопла футеруют специальными керамическими плитами (в момент отливки сопла) или делают набивными, создавая на их стенках изоляционный огнеупорный слой, состав которого, об.%: глиноземистый порошок 80, песок формовочный 20, с. с. б. 5 и влага 12. Незафутерованные торцы сопел и подвижных колен охлаждаются водой (рис. 5.31). Все фланцевые соединения на фурменном приборе уплотняются асбестовым шнуром на соляном растворе.

Футеровка и охлаждение сопел, кроме создания безопасных условий работы, значительно уменьшают потери тепла на излучение в атмосферу. Иногда применяют комбинированные сопла, изготовляемые из жаростойкой стали, с наружной изоляцией. В этом случае внутренняя труба (35% Cr; 15% Ni) покрывается изоляционным слоем толщиной -25 мм, защищенным наружной сварной трубой из углеродистой листовой стали толщиной 6—8 мм. Такие сопла в России не применяют, так как изготовление их и работа с ними затруднительны.

| Рисунок 1. Сопло, футерованное керамической плиткой (а), сопло облегченное (б), сопло обычное (в), сопло с изоляцией (г) |

В целях создания лучшей герметичности и ускорения операций по смене фурменного устройства Гипромезом запроектирован опытно-промышленный фурменный прибор сильфонного типа. Он представляет собой разъемный фурменный рукав, жестко закрепленный в рабочем состоянии, с патрубком воздухопровода горячего дутья и соплом. Сопло при смене фурмы снимают вместе с нижней частью фурменного рукава при помощи специального приспособления. Герметичность прибора обеспечивается сильфонными устройствами, находящимися в местах стыка разъемной части фурменного рукава и в соединении его с патрубком воздухопровода горячего дутья.

Сопло футеровано и охлаждается водой в месте соединения с фурмой. Прибор рассчитан на работу фурм диаметром 140, 150, 160 мм с максимальной температурой горячего дутья до 1400 °С. Давление воды для охлаждения холодильника, амбразуры, сопла и гляделки составляет 0,5 МПа (5,0 атм), для охлаждения воздушной фурмы — 1,0 МПа (10,0 атм). Фурменные рукава подобной конструкции используются в практике зарубежного доменного производства. Читать далее >>

| На предыдущую страницу |

НОВЫЕ ТЕХНИЧЕСКИЕ РЕШЕНИЯ ПРИ РЕКОНСТРУКЦИИ И МОДЕРНИЗАЦИИ ДОМЕННЫХ ПЕЧЕЙ (Укргипромез, А.С. Гусаров)

Основным компонентом металлошихты при выплавке стали является чугун, расход которого на тонну жидкой стали за последние десятилетия не меняется и варьирует в разных регионах мира от 500 до 900 кг на тонну.

Доминирующую позицию в мировом производстве чугуна продолжает прочно занимать доменный процесс.

Основными задачами совершенствования технологии доменной плавки и конструкции доменных печей является повышение эффективности выплавки чугуна путем увеличения удельной производительности, снижения энергозатрат, получения высококачественного чугуна, уменьшения трудовых и материальных затрат производства, обеспечение существенного уменьшения вредных выбросов в окружающую среду.

Вместе с тем, многие доменные печи отрасли имеют недостаточно совершенные технические решения и узкие места, устаревшие конструкции и оборудование.

Большинство доменных печей оборудованы вагон-весами, вследствие чего отсутствует отсев мелочи из железорудных материалов перед загрузкой в скип.

При повышении общего уровня механизации в доменных цехах трудоемкость по отработке огненожидких продуктов плавки на литейных дворах устаревшей конструкции остается высокой.

Высокая стоимость строительства и ремонтов воздухонагревателей традиционной конструкции и недостаточная их стойкость привела к отставанию в повышении температуры дутья.

При ремонтах доменных печей в основном, уже в течение длительного времени, не менялись технологические и технические решения, по конструкциям оборудования, систем охлаждения и футеровки.

На металлургических предприятиях доменное производство, в большинстве случаев, остается одним из главных источников загрязнения окружающей среды.

Учитывая сложившеюся ситуацию по техническому состоянию доменных печей отрасли, Укргипромез со своими соисполнителями – научно- исследовательскими институтами, проектными институтами, техническими службами металлургических предприятий и машиностроительного комплекса имеют предложения, которые уже осуществлены на ряде предприятий, по техническому перевооружению доменных цехов с учетом современных требований.

СОБСТВЕННО ДОМЕННАЯ ПЕЧЬ

С КОЛОШНИКОВЫМ УСТРОЙСТВОМ

Предлагается совершенствовать профили доменных печей за счет увеличения высоты горна, и поперечных размеров, при сохранение высоты печи. При этом предусматривается увеличение объема доменных печей в целесообразных пределах.

Высота «мертвого слоя» ограничивается 0,2 диаметра горна.

Сохраняется тенденция к увеличению количества воздушных фурм с учетом осуществления мероприятий по улучшению качества шихтовых материалов и сопутствующих конструктивных решений.

Увеличение емкости металлоприемника и создание надежной системы выпуска продуктов плавки из печи позволило отказаться от леток для выпуска верхнего шлака и сохранить, в некоторых случаях, количество леток для выпуска чугуна.

Для ликвидации технологических неполадок предлагается на доменных печах ниже фурм над главными желобами предусматривать раздувочные летки. Четырехколонная опорная система башенного типа в сочетании с самонесущим кожухом печи создают условия для удобного размещения

оборудования, проведения ремонтных работ и обслуживания.

Вновь сооружаемые и реконструируемые печи охлаждаются с использованием, как правило, чугунных плитовых холодильников по всей высоте печи, включая охлаждаемые защитные плиты колошника.

Современная система охлаждения предполагает установку медных холодильников в заплечиках, и в нижней части шахты доменной печи.

Применение медных холодильников взамен традиционных чугунных позволяет отказаться от футеровки, снизить расход кокса за счет снижения теплосъема, обеспечить устойчивый гарнисаж и, как следствие, устойчивый тепловой режим, увеличить рабочий объем и производительность доменной печи.

Стремление к повышению стойкости охлаждаемых приборов и эффективности системы охлаждения доменных печей заставило перейти на охлаждение холодильников химочищенной водой в замкнутом контуре, в том числе и подлещадного пространства печи.

Система испарительного охлаждения шахты печи нашла широкое распространение на доменных печах отрасли.

Однако, из-за отсутствия контроля и регулирования теплового съема с холодильников и трудностей в использовании пара, ставится вопрос о переходе с системы испарительного охлаждения шахты на охлаждение в замкнутом контуре. Этот вопрос должен решаться применительно к каждому предприятию.

Эксплуатация системы водяного охлаждения низа печи с использованием наружного полива дает в конкретных случая положительный результат.

Создание высокотеплопроводных и газоплотных углеблоков и высокоэффективной системы охлаждения лещади и горна позволило сократить толщину лещади на 25-30 %, соответственно, экономя расход дорогостоящих углеблоков.

Применение по всей высоте шахты печи тонкостенной бетонной футеровки или карбитокремневых огнеупоров в сочетании с медными и

чугунными холодильниками позволит наряду с достаточной стойкостью шахты печи значительно снизить расход материалов и объемы футеровочных работ.

Применение высокостойкого специального бетона для футеровки рамы чугунной летки обеспечивает безремонтную эксплуатацию футляра и удовлетворительную газоплотность летки для выпуска чугуна.

Для повышения газоплотности пространство между кожухом печи и плитовыми холодильниками рекомендуется заполнять безусадочными специальными бетонами.

Вмонтируемый в футеровку горна горизонтальный кольцевой медный лист преграждает попадание охлаждающей воды из дефектных элементов фурменных приборов на углеблоки горна.

Двухконусные загрузочные устройства, установленные на многих отечественных печах имеют ограниченные возможности регулирования радиального и окружного распределения шихтовых материалов на колошнике. Стойкость этих устройств при работе с повышенным давлением на колошнике существенно ограничена.

За основное направление модернизации системы загрузки доменных печей принимается замена двухконусных засыпных аппаратов загрузочными устройствами бесконусного типа.

Однако для эффективности работы бесконусного загрузочного устройства установка его должна сопровождаться мероприятиями, направленными на повышение качества сырья.

На печах с двухклапанными загрузочными аппаратами рекомендуется устанавливать подвижные плиты колошника с гидроприводами.

Использование на доменных печах высокотемпературного дутья требует перехода на установку фурменного прибора карданного типа, внедрение которого сдерживается низкой стоимостью воздушных фурм, частой их заменой, что будет связано с дополнительной потерей времени при применении конструкции фурменного прибора карданного типа.

Для контроля работы загрузочного устройства и контроля распределения газового потока в куполе доменных печей устанавливаются профилемеры, над уровнем засыпи-стационарные термозонды с измерением температур колошникового газа по радиусу в 6-8 точках и под уровнем засыпи машины для отбор проб газа и замера температуры по радиусу печи.

Локализация вредных выбросов в атмосферу из межконусного пространства и или бункеров загрузочных устройств обеспечивается системой азотоподавления, а от приемной воронки ее укрытием и системой аспирации. Условием надежной работы системы азотоподавления и системы аспирации является переход от использования пара в работе загрузочного устройства на азот.

ЛИТЕЙНЫЙ ДВОР И ПОДДОМЕННИК

За последние годы в Украине увеличилась доля высокопроизводительных печей, что привело не только к увеличению потока жидкого чугуна и шлака, но и удлинению времени выпусков, ухудшению условий труда на литейных дворах, экологическому давлению на окружающую атмосферу, частой замене футеровки главных и транспортных желобов, срыву графика выпусков и, как следствие, повышению стоимости чугуна.

В последние годы в мировой практике при реконструкции и капитальных ремонтах доменных печей все большее значение приобретают технические решения по совершенствованию технологии выпуска чугуна и шлака, сокращению вредных выбросов и улучшению условий труда на литейных дворах.

Капитальные затраты необходимые для восстановления литейного двора с устаревшим оборудованием, используются для переустройств в современный литейный двор с новым поколением оборудования, соответствующим всем требованиям настоящего времени и способным обеспечить работу доменной печи в период между капитальными ремонтами на протяжении 20-25 лет.

Основная идея реконструкции литейного двора до современного уровня состоит в обеспечении улучшения разделения чугуна и шлака в главных желобах, сохранении температуры чугуна, использовании современных средств механизации, увеличении стойкости футеровки желобов, решении вопросов охраны труда и экологии.

При этом реконструкция литейных дворов выполняется с сохранением и использованием основных существующих конструкций во вновь создаваемом современном литейном дворе.

Современный литейный двор как правило выполняется в 2 х уровнях.

Между первым – нижним уровнем и верхним размещаются газоходы и клапаны системы аспирации, приводы качающихся желобов, главные и транспортные желоба, в некоторых случаях маслопроводы гидромеханизмов литейного двора, подсобные помещения и пр.

Верхняя площадка литейного двора сооружается ровной без уклонов и перепадов для возможности передвижения напольных механизмов.

Открытое пространство между 1-м и 2-м уровнем литейного двора за счет естественной тяги позволяет омывать воздухом и охлаждать конструкции желобов.

На литейном дворе устанавливаются главные и транспортные желоба, приспособленные для футеровки высокостойкими материалами и блоками.

Главные, транспортные и качающиеся желоба, укрываются съемными крышками.

Установка укрытий главных, транспортных, качающихся желобов существенно уменьшает тепловые выделения в рабочее пространство литейного двора, позволяет реализовать полную аспирацию литейного двора с очисткой вредных выбросов в фильтрах, делает безопасным перемещением обслуживающего персонала, не допускает глубоких теплосмен футеровки желобов, увеличивает срок ее службы, сохраняет температуру чугуна, падение которой на литейном дворе обычной конструкции достигает 20-25 °С.

Для современного литейного двора АОЗТ «Днепрогидромаш» разработан комплекс гидравлического оборудования, состоящий из машин для вскрытия и закрытия чугунных леток, манипуляторов для подъема крышек главных желобов и качающие желоба с гидроприводом.

Для проталкивания ковшей при одноносковой разливке чугуна и шлака предусматривается установка толкателей или электролебедок.

Фурменная площадка поддоменника над чугунными летками замыкается съемными щитами футерованными огнеупорным бетоном.

Процесс выпуска огненно-жидких продуктов плавки на доменных печах сопровождается выделением большого количества запыленных газов.

Современный литейный двор оборудуется эффективной вытяжной вентиляцией.

При каждом выпуске с помощью регулируемых клапанов обеспечивается отсос загрязненного воздуха с постепенным увеличением мощности отсоса по ходу движения продуктов плавки в направлении от чугунной летки к месту слива чугуна и шлака.

Отбор запыленных газов осуществляется от летки, скиммера и укрытий качающихся желобов слива чугуна и шлака.

Транспортировка газопылевой смеси осуществляется по системе воздуховодов с помощью тягодутьевых машин.

На период между выпусками тягодутьевые машины отключаются или снижают мощность.

За счет такого режима работы тягодутьевых машин достигается значительная экономия электроэнергии.

Очистка аспирационного воздуха от пыли, перед выбросами в атмосферу производится в электрофильтрах или рукавных фильтрах.

Максимальное содержание пыли в очищенном воздухе не превышает

ВОЗДУХОНАГРЕВАТЕЛИ

Наибольшее распространение в доменных цехах отрасли получили воздухонагреватели со встроенной камерой горения, которые в силу своих недостатков на протяжении кампании эксплуатации обеспечивают нагрев дутья не более 1050-1150 0 С.

Построенные на нескольких печах воздухонагреватели с выносной камерой горения обеспечивают устойчивую температуру горячего дутья – 1200-1250 0 С.

Однако стоимость этих воздухонагревателей выше на 25-30 % воздуонагревателей со встроенной камерой горения, к тому же при их сооружении требуются значительные площади, которые в действующих цехах отсутствуют.

При реконструкции блоков воздухонагревателей отдается предпочтение сооружению безшахтных воздухонагревателей, которые лишены основных недостатков, присущих существующим воздухонагревателям.

Сравнение стоимости сооружения воздухонагревателей одинаковой тепловой мощности показывает, что стоимость блока воздухонагревателей с горелкой в куполе на 20-30 % меньше стоимости блока воздухонагревателей со встроенной камерой горения.

В последние 15-20 лет в мировой практике (в основном страны Европы и Японии) получили распространение установки для утилизации тепла дымовых газов воздухонагревателей доменных печей для нагрева отопительного газа и воздуха горения для нагрева воздухонагревателей.

Эти установки позволяют повысить КПД воздухонагревателей благодаря снижению температуры отходящих дымовых газов и соответственно выбросов тепла через трубу с теми же дымовыми газами.

Температура нагрева воздуха горения и отопительного газа в установке утилизации составляет 180 0 С.

Подогрев воздуха горения и отопительного газа позволяет отказаться от высококалорийных добавок в доменный газ и достичь экономии воздуха горения до 15 %.

по конструкции теплообменников.

По схеме утилизации применяются установки прямого нагрева компонентов горения и нагрева с использованием специальных промежуточных жидкостных теплоносителей.

По конструкции теплообменников – рекуперативные, на тепловых трубах и регенеративные.

Установка утилизации с промежуточным теплоносителем более сложная в наборе объектов и обслуживании, но лучше компонуется в условиях действующего блока воздухонагревателей.

Установки утилизации с использованием теплообменников рекуперативных и на тепловых трубах просты в устройстве и обслуживании, но плохо компонуются в условиях действующего блока воздухонагревателей.

Поэтому при сооружении новых блоков воздухонагревателей предпочтение отдается установкам прямого нагрева.

Сооружение установки утилизации тепла отходящих дымовых газов предполагает строительство централизованной станции воздуха горения.

При высокой влажности доменного газа рекомендуется на общем газопроводе доменного газа устанавливать кассетный каплеотделитель.

БУНКЕРНАЯ ЭСТАКАДА

С КОНВЕЙЕРНОЙ ШИХТОПОДАЧЕЙ

Сложность выполнения конвейерной шихтоподачи без использования металлических транспортеров заключается в том, что в основном доменные печи Украины работают с использованием в шихте неохлажденного агломерата.

Конвейерная шихтоподача, без использования металлических транспортеров, в зависимости от конкретных условий, как правило, выполняется по трем вариантам.

При использовании в шихте холодного агломерата коксовые бункера размещаются в центре над скиповой ямой. Бункера агломерата, окатышей и добавок размещаются по бокам от скиповой ямы.

При использование в шихте горячего агломерата бункера для агломерата располагаются в центре над скиповой ямой. Агломерационный канал включает в себя: центральный приемный бункер – затвор – грохот – весовую воронку – скип.

Бункера с холодными материалами, в том числе кокс, размещаются по бокам от скиповой ямы и доставляются к скиповой яме с использованием транспортеров.

Возможен вариант с размещением приемных бункеров горячего агломерата и кокса в центре над скиповой ямой, а приемные бункера с холодными материалами размещаются по бокам от скиповой ямы, которые доставляются к скиповой яме с использованием транспортеров.

Коксовая мелочь подлежит рассеву с выделением «орешка», который подается в один из приемных бункеров для добавок.

ПЫЛЕУЛОВИТЕЛЬ

Эффективность работы существующих пылеуловителей при не высоком давлении газа под колошником и повышенной температуре его недостаточна и составляет 40-50 %.

С целью снижения скоростей газа в пылеуловителе для лучшего осаждения колошниковой пыли предусматривается увеличение его диаметра.

Для контроля заполнения и опорожнения пылеуловителя предусматривается температурный контроль уровня колошниковой пыли в пылеуловителе.

АВТОМАТИЗАЦИЯ

АСУ ТП предназначена для повышения эффективности управления совокупностью технологических процессов комплекса доменной печи с применением новейших средств автоматизации, микропроцессорной и вычислительной техники и с использованием математических моделей технологических процессов.

Целью создания АСУ ТП является повышение технико-экономических показателей работы доменной печи и оперативности ее управления.

анализ технологических процессов, протекающих в доменной печи, проводимый с помощью математических моделей и методик расчета с целью

ЭЛЕКТРООБОРУДОВАНИЕ И СИСТЕМЫ АВТОМАТИЗАЦИИ

Электрочасть и системы автоматического управления механизмами доменной печи предусматривается выполнять на новой элементной базе программируемых контроллеров.

Управление электроприводами постоянного тока выполняются на базе комплектных тиристорных преобразователей.

ОБЩЕЦЕХОВЫЕ ОБЪЕКТЫ

Развитие конвертерного производства стали побудило перевод транспортировки чугуна с ковшей г/н 100-140 т на ковши миксерного типа г/н 250-300 т.

Для обслуживания ковшей миксерного типа предусматривается депо ремонта миксерных ковшей.

ВДУВАНИЕ ПЫЛЕУГОЛЬНОГО ТОПЛИВА

Совершенствование техники и технологии доменной плавки привело к достижению стабильных расходов пылеугольного топлива (ПУТ), вдуваваемого в доменные печи на уровне 150-220 кг/г чугуна.

В результате опыта работы печей с вдуванием ПУТ были определены условия, обеспечивающие замену 40-50 % кокса угольным топливом.

К ним относятся:

Наибольшее распространение получила следующая схема вдувания ПУТ в доменные печи.

Приемный бункер угля, дробилки (преимущественно валковые), бункер угольной пыли, питающие резервуары, распределитель и линии вдувания ПУТ в доменную печь.

Реконструкция доменной печи № 1 в доменном цехе ОАО "Западно-Сибирский металлургический комбинат" , страница 14

Фурменный прибор предназначен для подачи горячего дутья, а также природного газа через воздушную фурму в горн доменной печи. Импульсом для прогара фурм служат образование трещин в верхней их части и пленочное кипение охлаждающей воды в результате непосредственного контакта с расплавленным металлом. По этой причине выход фурм из строя составляет примерно 2 /з от всех случаев выхода, второе место занимает трещинообразование. Преимущественным местом прогара является торец (рыло) фурмы, особенно его нижняя часть. Обычно на это место приходится 63 - 77 % всех случаев прогара.

На реконструируемой ДП № 1 проектом предусмотрена установка фурм комбината "Запорожсталь" (рекомендованных МЧМ к внедрению на доменных печах отрасли).

Главной особенностью ее (рисунок 1) является массивный медный носок толщиной до 90 мм, предназначенный для гашения тепловых сосредоточенных воздействий жидких масс чугуна. Верхняя половина носка наплавлена сормайтом для защиты от истирания его коксом, циркулирующим в фурменной зоне. Нижняя половина носка имеет скос под углом 17°, предохраняющий низ фурмы от попадания на нее жидких продуктов плавки. Наклон оси дутьевого канала относительно оси фурмы 2 - 3°. Носовая (торцевая) часть фурмы отделена от общей полости стальной кольцевой перегородкой, имеющей в низу прорезь, через которую вода из торцевой части переходит в общую полость после смывания носка. Скорость воды в носовой части составляет 4 - 5, а в общей полости 0,4 - 0,3 м/с. Носовая полость фурмы имеет переменное сечение для ускорения истечения воды, предупреждающего образование пузырьков пара и пленочного кипения. Средняя продолжительность службы фурмы Запорожского комбината в среднем достигала до 9,2 мес.

Воздушные фурмы устанавливаются в верхней зоне горна по окружности в один ряд. Высов фурм 480 мм. Внутренний диаметр фурмы 150 мм, что позволяет легко останавливать и раздувать печи.

Количество фурм n найдём по формуле

где Δ - высов фурмы, м;

dг - диаметр горна, м.

n = (3,14 • (11,540 - 2 • 0,480)) / 1,19 = 27,93 шт.

Число фурм должно быть всегда чётным, для того чтобы они располагались симметрично по окружности горна. Принимаем число фурм равное 28.

1 - поперечная перегородка; 2 - нижняя прорезь; 3 - перегородка; 4 - подводящая трубка; 5 - носовая часть фурмы; 6 - отводящая трубка; 7 - срез; 8 - тыльная полость; 9 - трубка для подвода природного газа

Рисунок 1 - Фурма воздушная комбината "Запорожсталь"

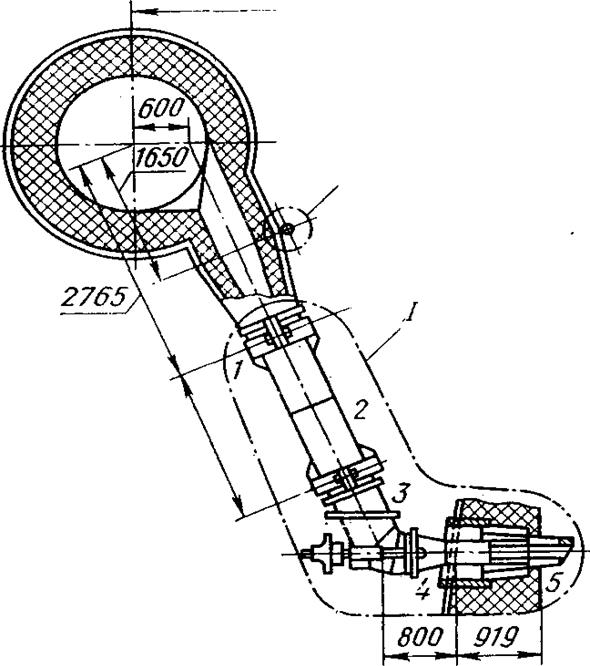

На реконструируемой ДП № 1 предусмотрена также установка фурменных приборов сильфонного типа. Особенностями конструкции приборов является абсолютная герметизация стыков на фурменном рукаве, бесшумность и объединение в один комплект сопла и колена. Он представляет собой разъемный фурменный рукав (рисунок 2), жестко закрепленный в рабочем состоянии с патрубком воздухопровода горячего дутья и соплом. Сопло при смене фурмы снимают вместе с нижней частью фурменного рукава при помощи специального приспособления. Герметичность пробора обеспечивается сильфонными устройствами, находящимися в местах стыка разъемной части фурменного рукава и в соединении его с патрубком воздухопровода горячего дутья. Фурменный прибор сильфонного типа чётко реагирует на перемещения кольцевой трубы относительно доменной печи и на перемещения кожуха. Поэтому применение фурменного приборы сильфонного типа не требует подбора сопел различных длин. Сопло футеровано и охлаждается водой в месте соединения с фурмой. Давление воды для охлаждения холодильника, амбразуры, сопла и гляделки составляет 0,5 МПа.

1 - компенсатор; 2 - цилиндрический воздухопровод; 3 - колено; 4 - сопло; 5 - фурма

Рисунок 2 - Фурменный рукав сильфонный

(5,0 атм); для охлаждения воздушной фурмы 1,0 МПа (10,0 атм). Прибор рассчитан на работу с максимальной температурой горячего дутья 1400 °С.

1.7.3 Колошниковое устройство

Колошниковое устройство предназначено для загрузки в доменную печь шихты и отвода из неё доменного (колошникового газа). В его состав входит: загрузочное устройство, осуществляющее приём подаваемых скиповым подъёмником шихтовых материалов и загрузку их в печь с распределением по заданной программе на колошнике при одновременной его герметизации; измерители уровня засыпи шихты в печи, газоотводы, соединённые с печью и направляющие доменный газ в агрегаты для его очистки от колошниковой пыли; атмосферные клапаны, устанавливаемые в верхней точке газоотводов и используемые для выпуска газа из печи при её остановках; грузоподъёмные средства для монтажа и ремонта оборудования; несущие стальные конструкции и площадки для обслуживания механизмов.

Основными и наиболее ответственными агрегатами рассматриваемого узла доменной печи является загрузочное устройство, технологические возможности, эксплуатационная надёжность и конструктивные особенности которого во многом предопределяют технико-экономические показатели плавки, условия обслуживания верха печи и степень загрязнения воздушного бассейна. Загрузочное устройство работает в исключительно тяжёлых условиях, испытывая действие проходящих через него в больших количествах абразивных шихтовых материалов, запылённого газа, его избыточного давления, высокого и неравномерного нагрева.

1.7.4 Загрузочное устройство с роторным распределителем шихты

На доменных печах № 1 и 2 установлены загрузочные устройства с роторным распределителем шихты (рисунок 3).

На доменной печи № 3установлены подвижные колошниковые плиты, предназначенные для регулирования распределения шихтовых материалов на колошнике.

При реконструкции доменной печи № 1 проектом предусмотрено оставить прежнее загрузочное устройство с роторным распределителем шихты. Безконусное загрузочное устройство состоит из трех основных частей:

Анализ применяемых конструкций воздушных фурм для шахт доменных печей

В настоящее время на заводах России применяют типовую конструкцию фурменного прибора, обеспечивающую постоянство подачи дутья в горн печи за линию огнеупорной кладки.

Фурменный прибор состоит из медной воздушной фурмы, фурменного холодильника и чугунной литой амбразуры.

Коническая форма охлаждаемых элементов фурменного прибора облегчает замену в случае выхода их из строя.

Все работы, проведенные ранее по повышению стойкости воздушных фурм, можно классифицировать по трем основным направлениям:

1) повышение эффективности охлаждения за счет упорядочения движения и увеличения скорости охлаждающей воды;

2) применение защитных покрытий из высокопрочных тугоплавких материалов;

3) замена меди другими материалами, включая применение керамических сплавов для неохлаждаемых конструкций.

Гидравлические исследования циркуляции воды в различных конструкциях фурм были выполнены З.И. Некрасовым, который показал, что в охлаждающей полости обычной конструкции полой фурмы наблюдаются беспорядочно движущиеся водяные потоки с небольшой скоростью.

На основании проведенных исследований З.И. Некрасов предложил устройства для улучшения циркуляции в виде тангенциального подвода воды через трубку или с кольцевой распределительной трубкой в носке фурмы.

Л.М. Одинцов, исходя из проведенного им теплового расчета воздушных фурм, предложил конструкцию воздушной фурмы с организованным движением воды, что достигается установкой продольных перегородок в полости охлаждения.

Наряду с созданием новых конструкций воздушных фурм ведется работа но изысканию новых материалов, способных заменить дефицитную медь.

В качестве материала для изготовления фурм привлекает к себе внимание алюминий, характеризуемый небольшим удельным весом и сравнительно высокой теплопроводностью. Недостатком алюминия является его низкая температура плавления. Большой интерес представляет возможность применения неохлаждаемых фурм из высокопрочных тугоплавких материалов, таких каким является алунд, двуокись циркония, глинозем, соединения титана и др.

Для упрочнения рабочих поверхностей воздушных фурм предлагали различные материалы, такие как глинозем, соединения хрома, никеля и др. Нанесение покрытий из этих материалов на наиболее ответственные участки фурм не дало положительных результатов, так как длительность работы фурм лимитируется не механической прочностью материала, а стойкостью фурмы, связанной с прогаром при попадании на стенку жидкого чугуна.

Многообразие изобретений и патентов последних лет, касающихся повышения стойкости воздушных фурм доменных печей, можно объединить в следующие группы.

Составные фурмы. Из них следует отметить фурмы двухкамерные с индивидуально охлаждаемым медным носком и медной или стальной задней камерой. Крепления составных частей в одних конструкциях осуществляется сваркой или пайкой, в других — с помощью болтов и подводящих и отводящих труб, в третьих разделение на камеры осуществляется с помощью перегородок. Предлагают также выполнять фурмы из трех камер (охлаждаемый медный носок и керамическую среднюю часть фурмы крепят к задней охлаждаемой крышке с помощью шпилек). Длина носка составляет 1/4 часть общей длины фурмы.

2. Фурмы, интенсивно охлаждаемые по всей поверхности. Они выполняются из труб (круглых или прямоугольных), либо из специальных улиткообразных каналов.

3. Фурмы с изоляцией наружной поверхности от действия жидких продуктов плавки. К ним относятся:

а) фурмы с огнеупорной изоляцией, состоящей из антрацита, литейного кокса и каменноугольного пека, причем поверхность фурмы армирована металлическими полосами;

б) устройство над наружной поверхностью фурмы металлического кожуха, кольцевое пространство между которыми заполнено огнеупорной массой;

в) фурмы с двухслойным покрытием наружной поверхности: первый слой металлический, состоящий из аустенитных и хромистых сталей и из чистого никеля, второй — керамический, наносимый поверх первого и состоящий из Al2O3, BеO, CaO, Cr2O3, ZrO2, SiO2. Толщина первого слоя 0,013—0,5, толщина второго 0,025—1,0 мм;

г) фурмы, армированные в носовой части специальными иголками из стали или бронзы, которые вставляют через специально просверленные отверстия и могут выступать как с наружной, так и с внутренней стороны стенки фурмы.

Следует также отметить фурменный прибор, в котором предполагается сменять прогоревшие фурмы, не останавливая печь. Прибор состоит из фурменного холодильника, в который входит цилиндрическая бесфланцевая фурма, крепящаяся с помощью трубчатых тяг, служащих одновременно для подвода и отвода охлаждающей воды. В него входят фурменное колено и фланец, выполненный в виде поворотной головки с гнездами для запасных фурм.

При выходе фурмы из строя ее освобождают от тяг и на ее место подают новую, которая выталкивает сгоревшую фурму в печь.

Недостатком всех перечисленных конструкций является то, что конструктивные параметры определяют без детального изучения тепловых условий их работы, подкрепляемого теоретическими и лабораторными экспериментами, поставленными специально для этой цели.

Читайте также: