Вакуумно дуговая печь устройство

Обновлено: 18.05.2024

Вакуумная дуговая печь

Изобретение относится к электротермии, в частности к конструкциям вакуумных дуговых электропечей для выплавки слитков тугоплавких, высокореакционных металлов и сплавов, например титановых. В вакуумной дуговой печи внутренний кожух системы охлаждения выполнен из труб, равномерно с зазором вертикально установленных по всей высоте кристаллизатора и жестко соединенных между собой пластинами из листовой стали, на концевых частях внешнего кожуха заодно с ним выполнены верхняя и нижняя кольцевые камеры, причем верхняя камера с боковой стороны соединена с каждой из труб, содержит на кольцевом диске дна гидрозатворы и подключена к воздушнику, а нижняя камера с боковой стороны соединена с отростками труб соплами, размещенными соосно во входной части труб внутреннего кожуха, прикрепленных пластинами к камерам и к торцам труб. Технический результат: предлагаемая вакуумная дуговая печь обеспечивает повышение срока службы кристаллизатора, надежности работы печи в целом, снижение расхода охлаждающей среды. 2 з.п.ф-лы, 2 ил.

Изобретение относится к области электротермии, в частности к конструкциям вакуумных дуговых печей для выплавки слитков тугоплавких, высокореакционных металлов и сплавов, например, титановых.

Известна вакуумная дуговая электрическая печь (Волохонский Л. А/ Вакуумные дуговые печи. - М.: Энергоатомиздат, 1985, с. 9, рис. 1.1а) для выплавки слитков титановых сплавов, содержащая глухой кристаллизатор, установленный на поддон, расходуемый электрод, который при расплавлении формируется на дне кристаллизатора в слиток за счет охлаждения поддона внешней охлаждающей средой. Кроме поддона охлаждению внешней средой подвержена боковая поверхность кристаллизатора, содержащая корпус и образующая кольцевой зазор. В целом корпус и поддон образуют холодильник кристаллизатора, содержащий патрубки подвода охлаждающей среды, отвода нагретой среды, а также патрубки, соединяющие поддон с основной холодильной системой печи, расположенной на боковой поверхности кристаллизатора.

Недостатком известной конструкции вакуумной дуговой электропечи является пониженная эффективность работы, связанная с малой интенсивностью охлаждения, вследствие того что в существующей системе охлаждения кристаллизатора трудно организовать требуемую по условиям оптимальной работы толщину кольцевого зазора, эквидистантно отстоящего от внешней границы боковой поверхности кристаллизатора, поскольку обечайка кожуха изготавливается из сплошного листа тонкой листовой стали, обладающей малой жесткостью - большой гибкостью. Вследствие этого, с одной стороны, необходимо создавать гарантированную толщину кольцевого зазора повышенного значения, требующего для создания циркуляции охлаждающей среды прокачки повышенного расхода воды. С другой стороны, малая толщина кольцевого зазора приводит к росту гидравлических сопротивлений, делающих экономически невыгодным его осуществление.

В обоих случаях велика вероятность аварийного выхода из строя печи, вследствие начала пузырькового кипения, переходящего затем в режим расширенного пленочного кипения, в результате которого локальные участки поверхности нагрева остаются без охлаждения, что приводит к прожогам стенки кристаллизатора.

Наиболее близким по технической сущности к заявляемому изобретению является вакуумная дуговая электропечь для выплавки титановых слитков, работающая в настоящее время на Верхнесалдинском металлургическом производственном объединении (Андреев А.Л., Аношкин Н.Ф., Бочвар Г.А. и др. Титановые сплавы. Плавка и литье титановых сплавов. - М.: Металлургия, 1994, с. 159-161, рис. 58).

Печь содержит глухой кристаллизатор с поддоном, систему охлаждения и расходуемый электрод. Она отличается от вышеприведенной тем, что в системе охлаждения боковой основной поверхности кристаллизатора вместо одного кожуха, расположенного соосно с кольцевым зазором относительно боковой стенки кристаллизатора, расположено два кожуха соосно относительно оси кристаллизатора и коаксиально с кольцевым зазором относительно друг друга.

В каждом из двух кольцевых зазоров находится охлаждающая кристаллизатор водяная среда, а именно: во внутреннем - примыкающем к боковой поверхности кристаллизатора, охлаждающая водная среда, циркулирующая со скоростью 1-3 м/сек вдоль поверхности под напором воды в системе водоснабжения, а другая - вокруг нее во внешнем, где находится фактически в неподвижном состоянии, как бы охраняя первую от незапланированного охлаждения. Два потока воды подаются в общую систему водоснабжения параллельно, причем во вторую (охранную) систему вода подается и удаляется через отверстия малого диаметра. При этом второй кольцевой зазор значительно больше первого, равного 14 мм. Охранное охлаждение должно повышать отвод теплового потока с боковой поверхности в поперечном направлении как по высоте, так и по периметру кристаллизатора, но этого не происходит.

Недостатком прототипа является пониженная интенсивность теплоотвода в поперечном направлении по высоте и периметру кристаллизатора.

Это подтверждается тем, что охранная дополнительная система охлаждения работает достаточно надежно при повышенных расходах охлаждающей воды, порядка 70 м 3 /час, независимо от диаметра и высоты кристаллизатора. Однако и это не исключает недостаточности теплоотвода, что проявляется в ограниченности числа плавок и наличии короблений и деформации кристаллизаторов.

Задачей, на решение которой направлено данное изобретение, является повышение надежности и срока службы кристаллизатора за счет увеличения поперечного отвода тепла по всей площади боковой поверхности кристаллизатора путем создания принудительной конвекции в малоподвижном потоке с помощью эрлифта, а также снижение расхода охлаждающей среды и исключение аварийных ситуаций работы печи.

Решение поставленной задачи достигается тем, что в предлагаемой вакуумной дуговой печи внутренний кожух системы охлаждения выполнен из труб, равномерно с зазором вертикально установленных по всей высоте кристаллизатора и жестко соединенных между собой пластинами из листовой стали, на концевых частях внешнего кожуха заодно с ним выполнены верхняя и нижняя кольцевые камеры, причем верхняя камера с боковой стороны соединена с каждой из труб, содержит на кольцевом диске дна гидрозатворы и подключена к воздушнику, а нижняя камера с боковой стороны соединена с отростками труб с соплами, размещенными соосно во входной части труб внутреннего кожуха, прикрепленных пластинами к камерам и к торцам труб. Кроме того, в вакуумной дуговой печи со стороны внешнего кожуха по всей длине труб внутреннего кожуха жестко закреплены пластины, делящие кольцевой зазор дополнительной системы охлаждения на сектора, а к воздушнику подсоединен газовый эжектор, который трубопроводом соединен с внешним источником активной среды.

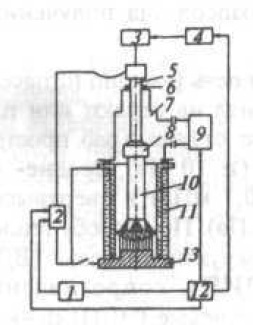

Сущность изобретения поясняется чертежами, где на фиг. 1 показана предлагаемая вакуумная дуговая печь, вид спереди; на фиг. 2 - разрез А-А на фиг. 1.

Вакуумная дуговая печь содержит кристаллизатор 1 с глухим дном 3 и боковой стенкой 5, установленный на поддон 4. Внутри кристаллизатора 1 соосно установлен расходуемый электрод 2. Система охлаждения вакуумной дуговой электропечи содержит вдоль боковой стенки 5 кристаллизатора 1 внутренний кожух 6, установленный соосно с кольцевым зазором 7, омываемый скоростным потоком 8 охлаждающей среды. Соосно кристаллизатору 1 с коаксиально-кольцевым зазором 9 относительно внутреннего кожуха 6 расположен наружный кожух 10. Кольцевой зазор 9 заполнен малоподвижным потоком охлаждающей среды 11, оба охлаждающих потока 8 и 11 поступают из общей линии подвода, выходящей из поддона 4, раздваиваясь на два параллельных потока, поступающих из кольцевого зазора 7 и отверстий входных 12 и выходных 13. Внутренний кожух 6 выполнен из труб 14, установленных равномерно по периметру с определенным шагом вдоль наружной образующей кристаллизатора 1 с зазором 15 по всей высоте кристаллизатора 1. Трубы 14 жестко соединены друг с другом по всей длине при помощи приварки пластин 16 из листовой стали, выгнутых до уровня кривизны, необходимого для создания кольцевого зазора 7. На наружном кожухе 10 вблизи его концевых участков расположены кольцевые камеры 17 и 18, образованные концевой частью боковой поверхности наружного кожуха 10, кольцевыми дисками 19, боковой поверхностью 20, к которым с помощью пластин 21 закреплены трубы 14. Это повышает пространственную жесткость внутреннего кожуха 6, наружного кожуха 10 и узла охлаждения в целом. Кроме того, на боковой стенке 20 камеры 17 с определенным шагом установлены трубные отростки 22 с соплами 23, размещенными соосно внутри труб 14. Выходной конец трубы 14 соединен с боковой поверхностью 20 кольцевой камеры 18. Камера 17 является кольцевым коллектором подвода сжатого воздуха через трубу 24, тогда как камера 18 - кольцевым сборником воздуха, отработавшего в эрлифтной схеме. Из камеры 18 отвод сжатого воздуха производится естественно через воздушник 25 или принудительно с помощью эжектора 26, работающего от внешнего источника сжатого воздуха, поступающего в патрубок 27 подачи активной среды в эжектор 26. Охлаждающая среда поступает через патрубок 28. Нагретая среда отводится из печи через патрубок 29. Камера 18 содержит гидрозатвор 30 в виде участков труб по периметру донного кольцевого диска 19. Трубы 14 содержат пластины 31, разделяющие кольцевой зазор 9 на сектора.

Вакуумная дуговая печь работает следующим образом.

При плавке внутри объема глухого кристаллизатора 1 происходит расплавление расходуемого электрода 2. При этом расходуемый электрод является катодом, а кристаллизатор 1 - анодом. Расплавленный металл перетекает на дно 3 кристаллизатора 1, где из-за охлаждения поддона 4, внешней боковой поверхности 5 кристаллизатора 1 он застывает в виде слитка, остающегося в процессе плавки неподвижным.

Охлаждение кристаллизатора 1 осуществляется с помощью охлаждающей воды, подаваемой двумя параллельными потоками. С помощью внутреннего кожуха 6, образующего кольцевой зазор 7 с боковой поверхностью 5 кристаллизатора 1, создается кольцевой канал для протекания скоростного потока 8 охлаждающей среды. Поток 8 омывает боковую поверхность 5 кристаллизатора 1, являющуюся основной теплоотводящей поверхностью вакуумной дуговой электропечи. С помощью кольцевого зазора 9, образованного относительно внутреннего кожуха 6 наружным кожухом 10, осуществляется дополнительное охлаждение с помощью малоподвижного потока охлаждаемой среды 11. Пониженная скорость движения последнего связана с тем, что охлаждающая среда поступает двумя потоками из патрубка 28 в поддон 4, далее раздваивается на два параллельных потока, образуя скоростной поток 8, поступающий в щелевой канал внутреннего кольцевого зазора 7 и малоподвижный поток 11, входящий в отверстия 12 внешнего кольцевого зазора 9, из которого она выходит через отверстия 13 в торцевую зону холодильника печи. Из последней нагретая вода отводится через патрубок 29. Малые живые сечения отверстий 12 и 13 ограничивают приток и отток воды из внешнего кольцевого зазора 9. Трубы 14 относительно внешней боковой поверхности 5 кристаллизатора 1 установлены с зазором 15. Последний меньше по толщине толщины кольцевого зазора 7, измеренного относительно пластин 16, приваренных посредине труб. Трубы 14 со стороны зазора 7 выполняют роль направляющих, обеспечивающих секторность и вертикальность движения потока 8. К ним для повышения секторности движения потока привариваются пластины 31, делящие зазор 9 на сектора, число которых равно числу труб 14 каркаса кожуха 6. Торцевая часть труб 14 снизу опирается на пластины 21, прикрепленные к диску 19 кольцевой камеры 17, а сверху - к боковой стороне 20 камеры 18. Все это повышает пространственную жесткость наружного кожуха 10, связывающего его с внутренним кожухом 6. С боковой стенки 20 камеры 17 расположены трубные отростки 22 с соплами 23. Все это позволяет осуществить подвод сжатого воздуха в каждую из труб 14 через калиброванные отверстия сопел 23, внутри которых находится охлаждающая вода малоподвижного потока 11. При этом воздух от внешнего источника поступает в трубопровод 24, затем в кольцевую камеру 17, далее через трубные отростки 22 поступает в сопла 23, из которых он в виде газовых пузырей выделяется, поднимаясь вверх в каждой из труб 14 и создавая эрлифт, далее увлекает за собой охлаждающую воду и таким путем создает для нее режим принудительной конвекции. За счет этого неподвижный поток воды приходит в регулярное циркуляционное движение, приводящее к притоку более холодной среды через отверстия 12 и вытеснению нагретых порций потока 11 через отверстия 13, где скоростной нагретый поток 8 и малоподвижный 11 соединяются и выходят через патрубок 29 из системы охлаждения вакуумной дуговой печи. Принудительная конвекция захватывает трубы 14, межтрубные сектора внешнего кольцевого зазора 9, повышая интенсивность конвекции в условиях малой подвижности потока 11. Кроме того, пластины 16 из листовой стали играют роль ребер, способствуя охлаждению внутреннего кожуха 6 по всей его поверхности. Все это повышает интенсивность отвода теплового потока в поперечном направлении со всей боковой поверхности 5 кристаллизатора 1. С помощью эжектора 26 газовоздушного типа при использовании в качестве активной среды воздуха от внешнего источника производят принудительное отсасывание скопившегося в коллекторе 18 отработавшего в эрлифте воздуха, для чего через трубопровод в эжектор 26 подают сжатый воздух.

Использование предлагаемой вакуумной дуговой печи по сравнению с известными обеспечивает повышение срока службы кристаллизатора за счет улучшения поперечного отвода тепла от боковой поверхности кристаллизатора путем осуществления принудительной циркуляции охлаждающей среды: повышение надежности работы печи за счет повышения жесткости корпуса системы охлаждения; снижение расхода охлаждающей среды за счет уменьшения кольцевого зазора; и в целом снижение аварийных ситуаций в работе печи за счет организации более высокой скорости эрлифтного эффекта и создания вынужденной конвекции в дополнительном малоподвижном потоке среды.

1. Вакуумная дуговая печь, содержащая кристаллизатор, внутри которого соосно установлен расходуемый электрод, поддон и систему охлаждения с патрубками подвода холодной и отвода нагретой среды, с внутренним кожухом, расположенным через кольцевой зазор параллельно боковой стенке кристаллизатора, дополнительную систему охлаждения с внешним кожухом, коаксиально с кольцевым зазором расположенным относительно внутреннего кожуха, а также воздушник, отличающаяся тем, что внутренний кожух системы охлаждения выполнен из труб, равномерно с зазором вертикально установленных по всей высоте кристаллизатора и жестко соединенных между собой пластинами из листовой стали, на концевых частях внешнего кожуха заодно с ним выполнены верхняя и нижняя кольцевые камеры, причем верхняя камера соединена с каждой из труб, содержит на кольцевом диске дна гидрозатворы и подключена к воздушнику, а нижняя камера соединена с отростками труб с соплами, размещенными соосно во входной части труб внутреннего кожуха, прикрепленных пластинами к камерам и к торцам труб.

2. Вакуумная дуговая печь по п.1, отличающаяся тем, что в системе охлаждения со стороны внешнего кожуха по всей длине труб внутреннего кожуха жестко закреплены пластины, разделяющие кольцевой зазор дополнительной системы охлаждения на сектора.

3. Вакуумная дуговая печь по пп.1 и 2, отличающаяся тем, что к воздушнику подсоединен газовый эжектор, который посредством трубопровода соединен с внешним источником активной среды.

Вакуумный дуговой переплав

Источник тепла при расплавлении электрода — сильноточная электрическая дуга низкого напряжения. Металл вакуумно-дугового переплава характеризуется однородностью свойств, низким содержанием газов и вредных примесей, плотной макроструктурой. Для уменьшения испарения элементов и улучшения качества поверхности слитка ВДП проводят при 0,7—4,0 кПа в аргоне, гелии или азоте (легирование металла). Сортамент сталей и сплавов, полученных вакуумно-дуговым переплавом, достаточно широк — подшипниковая сталь для приборных подшипников, коррозионностойкие и конструкционные легированные стали, прецизионные и жаропрочные сплавы и другие.

Общая схема установки вакуумного дугового переплава

Плавку на установке вакуумного дугового переплава (ВДП) можно вести с расходуемым и нерасходуемым электродами. В последнем случае дуга горит между электродами, изготовленными из тугоплавкого материала (графита, вольфрама и т. д.), жидким металлом в кристаллизаторе. Переплавляемый металл подается из дозатора. В связи с возможностью загрязнения металла материалом электродов установки ВДП с нерасходуемым электродом не получили распространения. В сталеплавильном производстве применяют установки ВДП с расходуемым электродом. Схема такой установки показана на рис. 109. Установка состоит из герметичной рабочей камеры с прикрепленным к ней кристаллизатором, оборудованным водяным охлаждением. Присоединение кристаллизатора осуществляется при помощи прижимного фланца с резиновым или фоторопластовым уплотнением. Рабочая камера через патрубок присоединена к системе вакуумирования. К верхней части рабочей камеры присоединена камера расходуемого электрода. Через сальниковое устройство проходит шток электрододержателя. При помощи переходного зажима-цанги или клинового соединения с чекой электрододержатель соединен с переплавляемым электродом. В рабочей камере имеется гляделка для непосредственного наблюдения за плавкой и для установки перископического устройства для дистанционного наблюдения. Ток подводится системой гибких кабелей к головке электрододержателя и шинами к фланцу кристаллизатора.

Перед плавкой на дно кристаллизатора кладут шайбу (затравку) из того же материала, что и расходуемый электрод, и для улучшения электрического контакта — немного стружки. После включения тока и небольшого подъема электрода между его концом и затравкой загорается дуга, под действием которой происходит плавление электрода. После окончания плавки кристаллизатор отсоединяют от камеры и затем слиток извлекают из кристаллизатора, опуская при этом поддон, закрывающий кристаллизатор снизу. После установки нового кристаллизатора систему герметизируют и проводят следующую плавку. При одинаковой общей схеме установки ВДП имеются различные конструктивные решения некоторых узлов, что влияет на эксплуатационные характеристики установки. В практике отечественных заводов наблюдается непрерывный поиск наиболее рационального конструктивного решения установок в целом и их отдельных узлов.

Преимущества установок ВДП

Установки ВДП имеют перед другими вакуумными печами и прежде всего перед индукционными ряд преимуществ:

- отсутствие контакта металла с футеровкой обеспечивает получение более чистого металла;

- производительность установок ВДП значительно выше производительности вакуумных индукционных печей;

- методом ВДП можно выплавлять слитки большой массы: в настоящее время до 60 т, проектируются печи для выплавки слитков массой 100—200 т.

Это предопределяет преимущественное развитие среди вакуумных способов переплава именно метода ВДП. Однако установки ВДП имеют следующие недостатки:

- необходимость использования специально подготовленной шихты в виде кованых или литых электродов;

- ограниченность возможностей легирования металла;

- неприспособленность для литья.

Технология ВДП

При ВДП, так же как и при ЭШП, используют переплавляемые электроды из стали той же марки, слиток которой необходимо получить. Металл для электродов выплавляют в дуговых электропечах, иногда в мартеновских печах с последующей обработкой его синтетическим шлаком, а в некоторых случаях в других агрегатах для переплава (ЭШП, вакуумных индукционных печах или в тех же установках ВДП). Выплавка электродов в открытых печах более экономически оправдана.

При использовании кованых или катаных электродов заготовки под них обдирают и торцуют на токарных станках. Основной недостаток этой технологии заключается в большом количестве отходов (50%). Более экономически целесообразно использование литых электро- 1 дов. Однако литые электроды имеют глубокую усадочную раковину, которая возникает при кристаллизации в высоких изложницах, и грубую поверхность. Более высокое качество электродов наблюдается при отливке их на МНЛЗ.

Необходимо иметь в виду, что из всех статей себестоимости стали ВДП особенно высока стоимость электрода (до 85%). Поэтому снижение стоимости электрода уменьшает стоимость всего процесса ВДП.

Диаметр электрода должен быть на 50 – 140 мм меньше диаметра кристаллизатора. При малом зазоре между электродом и поверхностью кристаллизатора давление над ванной выше, чем в рабочей камере. Поэтому между электродом и кристаллизатором будут появляться паразитные дуги. При большом зазоре электрод не экранирует ванну и тепло излучается вверх.

Установки ВДП работают на постоянном токе: расходуемый электрод является катодом, а жидкий металл в кристаллизаторе — анодом. В вакууме дуга может быть более растянутой без значительного снижения силы тока и увеличения напряжения. При короткой дуге капли металла, срывающиеся с конца электрода, замыкают дуговой промежуток, вследствие чего происходит разбрызгивание металла, ванна охлаждается, так как ток идет через капли, а не через газовый столб разряда.

Температура дуги не одинакова по ее длине и изменяется в пределах 2000—12000° С. Несмотря на высокую температуру, капля, падая в столбе дуги, не успевает значительно нагреваться, так как дуговой промежуток она проходит за 0,05—0,1 с. Поэтому температура жидкой ванны при ВДП обычно незначительно превышает температуру плавления металла (на 60—100° С).

Зажигание дуги производят при уменьшенной силе тока, а после образования лунки жидкого металла печь переводят на рабочую силу тока. В связи с интенсивным охлаждением металла в водоохлаждаемом кристаллизаторе в наплавляемом слитке на протяжении всего процесса остается только лунка жидкого металла.

Для уменьшения отходов металла от головной части слитка вследствие наличия в ней усадочной раковины в конце переплава прибегают к операции выведения усадочной раковины. В этот момент скорость кристаллизации металла несколько меньше скорости плавления электродов, что обеспечивает постепенное заполнение образующейся усадочной раковины металлом.

После полного затвердевания слитка вакуум в печи нарушают, отсоединяют кристаллизатор со слитком и приступают к очистке печи. При работе с двумя кристаллизаторами второй, заранее подготовленный, ставят в печь и плавку начинают вновь. Для печи с кристаллизатором диаметром 320 мм продолжительность отдельных операций примерно следующая: подготовка печи к плавке 20—30 мин, загрузка и крепление электродов при внепечной сварке 25—15 мин, откачка 35 мин, плавление 4 ч 30 мин — 5 ч 30 мин, выведение усадочной раковины 40 мин. Максимальная годовая производительность печи составляет 895 т.

Возможность проплавления стенки кристаллизатора установки ВДП почти исключена при поддержании стабильного электрического режима. Необходимо следить за тем, чтобы длина дуги была меньше расстояния от поверхности электрода до стенки кристаллизатора. Наиболее эффективным способом устранения взрыва при проплавлении кристаллизатора является оснащение печи мощной системой вакуумирования, способной даже при большой течи воды поддерживать в печи, низкое давление. При нормальной работе давление в печи должно поддерживаться

На стенках кристаллизатора во время плавки образуется корона из брызг металла и конденсатов паров примесей. Корона заливается жидким металлом и не полностью расплавляется. На поверхности слитка образуется грубая корка, которую приходится снимать на глубину 5—10 мм на токарных станках.

С увеличением длины дуги и силы тока корона быстрее расплавляется, поверхность слитка улучшается. Длина дуги, равная 25—30 мм, на больших кристаллизаторах считается оптимальной.

Вакуумные печи — разновидности, принцип работы и сферы применения

В этой статье мы поговорим о понятии вакуумной печи, о том, каких разновидностей они встречаются, где применяются и обратив внимание на некоторые моменты, которые являются ключевыми факторами при выборе печи.

Что такое вакуумная печь?

Вакуумная печь используется для термической обработке различных материалов, устройство имеет герметичное строение, что позволяет проводить обработку в условиях вакуума. Данный вид обработки является принципиально важным для некоторых производственных процессах, так как практически полностью пропадает риск какого-то изменения в размерах или деформации обрабатываемого объекта, поверхность которой будет чистой и блестящей без каких-либо последующих манипуляций.

вакуумная печь вакуумная печьТакая обработка положительно сказывается и на качествах твердости материала. Вакуумная печь позволяет совершить максимально безопасную (для объекта) обработку, результаты которой можно предвидеть заранее.

Принцип работы вакуумной печи

Принцип работы достаточно прост, в камеру помещается объект, который требуется обработать. Как правило, в печи работает сразу несколько вакуумных насосов, которые создают требуемый уровень вакуума, при этом температура в камере поднимается до заданных параметров, которые требуются для плавки или обработки помещенного в нее изделия.

После совершения термообработки, насосы сбрасывают вакуум и печь уже готова к работе с следующим объектом.

Разновидности вакуумных печей

- Стандартная вакуумная печь

Вакуумные печи, как правило, применяют для обработки дорогостоящих материалов и изделий, где требуется особенное качество. Активно такие печи применяют в авиационной промышленности, в машиностроении, медицине, электронной и химической промышленностях и многих других.

конструкция вакуумной печи конструкция вакуумной печиОсновной частью любой вакуумной печи является непосредственно камера, в которой и будет проходить термообработка. К этой камере подключена целая система вакуумных насосов. Насосы создают и поддерживают необходимый уровень вакуума. Печи могут быть камерными, в них все элементы изоляции и нагрева находятся внутри камеры, и ретортными, здесь все элементы расположены снаружи. Камерные варианты печи распространены намного сильнее.

Дуговые печи используются атомной и космической сфере и служат для обработки материалов с особыми свойствами, где важна особая точность и достижение высочайшей плотности изделий, также активно распространены в научной среде.

схема дуговой вакуумной печи схема дуговой вакуумной печиТакие печи позволяют достигать еще больших температур и давления в камерах чем классические вакуумные печи. Это все позволяет выплавлять однородные и очень плотные слитки.

В таких печать высокие температуры, которые пригодны для плавки, создаются за счет мощных индукционных токов, которые производятся мощными индукторами. Температура камеры, созданная таким образом, достаточно высока даже для работы с тугоплавкими металлами.

Преимущество индукционных печей в высокой производительности, сравнительной простоте обслуживания и их достаточной компактности и мобильности, при необходимости печь может перемещаться между помещениями. Печь хорошо подойдет для создания сплавов и термообработки различных материалов в различных режимах.

индукционная вакуумная печь индукционная вакуумная печьИндукционные печи могут переплавлять сразу несколько изделий, которые будут помещены внутрь камеры. Это отлично подходит для работы с ломом или переплавке бракованных изделий. Индукционные печи, за один цикл работы, могут обработать до 200 килограмм цветных металлов и до 100 килограмм черных металлов . Длительность цикла работы индукционной печи около одного часа. Прочность полученных материалов будет минимум на тридцать процентов выше, если бы обработка проходила в обычной печи (промышленной).

- Термическая вакуумная печь

Такие печи позволяют совершать огромное количество действий с различными материалами. Главным плюсом обработки изделий термической вакуумной печи является отсутствие следов окисления и коррозии на поверхности материалов. Более того, такая обработка способствуют препятствию возникновения коррозии в будущем, а износостойкость изделия будет значительно улучшена.

термическая вакуумная печь термическая вакуумная печьВ продаже присутствует множество вариаций исполнения таких печей. Они могут отличаться и размерами, характеристиками, могут быть выполнены вертикально, а могут горизонтально. Можно без особых проблем подобрать печь в самом оптимальном исполнении и ценовой категории под конкретные задачи.

Такие печи могут быть как средних, так и высоких температурных режимов. Данный вид печи позволяет совершать обработку не только в условиях вакуума, но и в водородной среде. Устройство имеет отличное от большинства печей строение корпуса, особенное внимание уделяется его взрыво-защитным свойствам и особым принципам тепло-изоляции.

водородная вакуумная печь водородная вакуумная печьТакие печи являются очень надежными и достаточно экономичными за счет того, что высокие температуры достигаются за счет токов высокой величины, но малой величины.

- Трубчатая вакуумная печь

Нагревательными элементами здесь выступают кварцевые трубы, в которые и помещают изделие, которое и будет обрабатываться. Печь представляет собой длинную конструкцию (трубу).

трубчатая вакуумная печь трубчатая вакуумная печьДлинна такой печи может превышать десять метров, а иногда и несколько десятков метров. В работе таких печей могут применяться различные инертные газы для создания особых защитных свойств.

Сферы и области применения

Печи могут выполнять многие функции, вот основные из них:

- Вакуумные печи для отжига

Отжиг - термообработка по принципу нагрева и далее плавного остывания изделия. Этот процесс используется для снятия внутреннего напряжения изделий из различных материалов. Может применяться для изделий из металла, стекла или керамики. Активно такие печи применяются в промышленности для обработки цветных материалов после из закаливания.

Отжиг может быть полным и неполным, в случае полного отжига печь нагревает материал до максимально температуры. За счет повышения и медленного снижения температуры, происходит деформация кристаллической с последующим ее восстановлением.

- Вакуумные печи для пайки алюминия

Особо-прочный вид спайки материалов. В условиях вакуума и высокой температуры происходит спайка двух материалов. Такие соединения не подвержены окислению, а структура соединения будет однородной и прочной, не пористой и без микротрещин. Последующая обработка изделия, для увеличения прочности соединения, может проводиться в этой же печи.

- Вакуумные печи для цементации и нитроцементации

Такой вид обработки характерен созданием у материала прочного и твердого наружного слоя и эластичной внутренней структуры. Такие материалы применяются в местах, где предполагается особая подвижность деталей, например в трансмиссиях. Такие особенные свойства достигаются за счет того, что процесс цементации в безвоздушном пространстве способствует превращению аустенита в мартенсит.

Такие печи обладают высокой надежностью и работоспособностью. Они позволяют точно контролировать параметры цементации и повторять точно такие же параметры несколько раз. Эти печи являются достаточно экономичными, так как процесс проходит сравнительно быстро.

- Вакуумные печи для проведения закалки в атмосфере нейтрального газа

В процессе работы печи могут быть задействованы различные жидкости и газы. Процесс закалки положительно сказывается на прочности изделий и широко применяется во многих сферах. Обработка изделий в таких печах эффективна тем, что материалы не подвержены воздействию окружающей среды на протяжении всего процесса обработки. А газ будет запускаться в безвоздушную камеру и циркулировать под давлением.

- Вакуумные печи для отпуска (ретортные)

Такие печи, как правило, не используются для каких-либо других функций, они предназначены только для отпуска, так как не создают вакуум высокого уровня и не работают на высоких температурах. Чаще всего, максимальная температура не превышает восемьсот градусов. Но такие печи стоят значительно дешевле большинства из их разновидностей.

☝️Совет: Как правильно выбрать вакуумную печь?

Для начала стоит четко представить все предполагаемые нагрузки и задачи, которые лягут на вакуумную печь. Уже после полного планирования будущего процесса эксплуатации, можно понять, самое главное, оптимальный тип печи, какие габариты, и характеристики мощности. Стоит обратить внимание на то, что многие компании предлагают полный цикл, то есть изготовление и установку печи, это является одним из самых удобных вариантов работы, который позволит избежать множество ненужных хлопот и возможных трудностей. В таком случае фирма-изготовитель дает гарантию не только на печь, но и на процесс ее монтажа.

Печь можно купить как у посредников, так и напрямую у изготовителя, очевидно, что второй вариант более интересен, как минимум, меньшей стоимостью. Не стоит торопиться с выбором производителя, на данный момент, компаний, которые занимаются продажей печей достаточно много, стоит потратить время на изучение конкурентных предложений и сравнение цен, для из расчета существуют специальные онлайн-калькуляторы.

Разница в ценах и экономия могут быть существенными. И, самое главное, стоит не полениться и тщательно изучить отзывы обо всех из рассматриваемых производителях. Я рекомендую надежного и проверенного поставщика печей - "Вакуум Маркет". Они одни из первых на российском рынке предлагают своим клиентам самые нестандартные решение.

Основные производители вакуумных печей

Среди достаточно большого количества изготовителей можно выделить несколько лидирующих компаний. Это основано на их опыте и длительности деятельности, а так же на отзыва реальных клиентов:

Классификация вакуумных печей

Содержание:При выплавке стали или сплава вакуумная установка препятствует проходу к расплавленному материалу вредных газов, примесей и позволяет получить на выходе однородную консистенцию. Детали, прошедшие термическую обработку в такой печи приобретают высокий уровень прочности, а также достигается улучшение физических и химических свойств металла.

Вакуумно-дуговая печь изготавливается с прочным стальным корпусом и внутренней камерой нагрева изделий. Дополнительно оснащается установкой по обеспечения полного удаления воздушных масс из рабочей камеры. Для этих целей используется система воздушных насосов и регулирующая и запорная арматура. В качестве топлива используется природный газ или электроэнергия.

В зависимости от вида и назначения конструкция печей может приобретать различные формы и претерпевать изменения в конструкции и оборудовании для управления и проведения рабочих процессов. Поэтому разберем подробнее всю классификацию этого вида нагревательных приборов.Классификация

Такие устройства классифицируются по целому ряду особенностей.

По назначению

Вакуумные печь для азотирования

Вакуумные печи спекания

Вакуумные плавильные печи

Вакуумные печи для цементации

Вакуумные печи для пайки.

Вакуумные печи для отжига

Вакуумные закалочные печи

Вакуумные печи для термообработки металла

По способу нагрева и охлаждению

По этой характеристике агрегаты подразделяются.

Ретортная вакуумная печь

Трубчатая вакуумная печь

Муфельные вакуумные печи

По типу загрузки.

Камерные

Шахтные

Рабочая температура такого устройства – до 2500 0 . Применяются при проведении всех видов термической обработки тугоплавких материалов в защитной среде. Приборостроение, авиационная, атомная промышленность – во всех областях трудятся такие устройства, надежно и безаварийно.

Элеваторные

Аппараты используются в промышленности. Агрегаты сопротивления выполнены с блоками нагрева, изготовленными из тугоплавких материалов. Максимальный уровень набора температуры – 2000 0 . Корпус охлаждается с помощью водяного контура, расположенного в пространстве между корпусом и рабочей камерой.

Колпаковые

По принципу действия

По этой характеристике печи подразделяются:

- Дуговые – устройства используются в высокотехнологичных отраслях промышленности и в научных лабораториях. Везде где требуется проведение термической обработки или плавки высококачественной и высоколегированной стали устанавливается этот вид агрегатов.

- Индукционные – агрегаты, применяемые для плавки с использованием шихты любого вида и размеров. Такой тип обеспечивает длительную выдержку металла в безвоздушном пространстве и соблюдение температурного режима на всех этапах плавки.

- Термические – оборудованы тепловой пушкой, направляющей поток тепла в любую точку рабочей камеры. С ее помощью возможно получение чистого металла без всяких примесей.

- Водородные – такие конструкции позволяют закачивать в рабочее пространство водород, которых обеспечивает выполнение качественной обработки деталей. Используются для непрерывного цикла выполнения термических обработок изделий, материалов из металла и керамики.

Как правильно выбрать?

Для правильного выбора важно понимать для каких целей, какой объем производства будет выполнять ваша печь. Исходя из этих данных, проводится расчет габаритов агрегата, его мощности и определяется тип устройства печи.

Теперь остается выйти на форум или на официальный сайт производителей техники, прочитать отзывы и выбрать наиболее подходящую модель. На сайте можно получить консультацию специалиста и сразу заказать печь от завода изготовителя, минуя наценки дилеров и магазинов.

В интернете есть много предложений об изготовлении и монтаже техники – это самый оптимальный вариант для потребителей. В этом случае производитель несет ответственность не только за возможный брак при изготовлении, но и при выполнении монтажных работ.

Для расчетов можно воспользоваться различными онлайн – калькуляторами, с их помощью потребитель получает конечный результат расчета после введения всех необходимых данных.

Среди производителей выделим несколько ведущих компаний, поставляющих на рынок промышленного и лабораторного оборудования качественную и надежную технику:

Вывод

Вакуумные печи для улучшения их качества и обработки материалов высокими температурами – это дорогостоящая техника. Поэтому к ее выбору требуется относиться с полной ответственностью.

Всегда покупайте печи у производителей или у компаний – официальных дилеров. Избегайте предложений покупки дорогостоящей техники за половину стоимости – такая покупка может обернуться лишней тратой денег и получением поддельной печи с коротким сроком службы.

Дуговая вакуумная печь

печь-теплообменник — [heat exchange furnace] печь, в которой теплота получается из других видов энергии в зоне генерации теплоты и передается теплообменом в зону технологического процесса. Смотри также: Печь электронно лучевая печь электродоменная печь … Энциклопедический словарь по металлургии

печь-теплогенератор — [heat generation furnace] печь, в которой теплота генерируется непосредственно в зоне технологического процесса за счет введения в нее топлива или электрической энергии либо за счет химической энергии обрабатываемых материалов. Смотри также: Печь … Энциклопедический словарь по металлургии

печь с шагающим подом — [walking hearth furnace] проходная печь теплообменник непрерывного действия, в которой нагреваемые заготовки транспортируются вдоль рабочего пространства, периодически перекладывая их подвижными продольными элементами пода шагающими балками (ШБ) … Энциклопедический словарь по металлургии

вакуумная дуговая печь

дуговая печь">

Схема вакуумной дуговой печи с расходуемым электродом: 1 — регулятор тока; 2 — источник питания печи; 3 — механизм перемещения электрода; 4 — автоматический регулятор перемещения электрода; 5 — подвижный шток; 6 — вакуумное уплотнение; 7 — корпус печи; 8— электрододержатель; 9 — вакуумная система; 10 — расходуемый электрод; 11 — кристаллизатор; 12 — пульт управления; 13 — поддон

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг . Главный редактор Н.П. Лякишев . 2000 .

Смотреть что такое "вакуумная дуговая печь" в других словарях:

вакуумная дуговая печь для переплавки — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN vacuum remelting arc furnace … Справочник технического переводчика

печь-теплообменник — [heat exchange furnace] печь, в которой теплота получается из других видов энергии в зоне генерации теплоты и передается теплообменом в зону технологического процесса. Смотри также: Печь электронно лучевая печь электродоменная печь … Энциклопедический словарь по металлургии

печь-теплогенератор — [heat generation furnace] печь, в которой теплота генерируется непосредственно в зоне технологического процесса за счет введения в нее топлива или электрической энергии либо за счет химической энергии обрабатываемых материалов. Смотри также: Печь … Энциклопедический словарь по металлургии

печь с шагающим подом — [walking hearth furnace] проходная печь теплообменник непрерывного действия, в которой нагреваемые заготовки транспортируются вдоль рабочего пространства, периодически перекладывая их подвижными продольными элементами пода шагающими балками (ШБ) … Энциклопедический словарь по металлургии

Читайте также: