Устройство котла гм 50 14

Обновлено: 16.05.2024

Техперевооружние парового котла гм-50-14

Модернизация парового котла на современном оборудовании с разработкой новой системы управления на контроллере сименс S7-300. С разработкой SCADA системой, установкой панели оператора и органов управления в помещении операторской. Замена датчиков контроля параметров процесса и исполнительных механизмов. Разработана уникальная методика проверки систем после запуска.

3. Автоматизированная система управления предназначена для:

§ безопасного розжига и эксплуатации парового котла в соответствии с требованиями нормативных документов (см.п.4 «Автоматика безопасности»)

§ осуществления автоматических блокировок, автоматических защит и поддержания требуемых технологических параметров работы котла (см. п.6.2 ТЗ на АСУ )

§ отображения и регистрации технологических параметров, осуществления ручного режима управления, формирования предупредительной и аварийной сигнализации (см.п.6.4. ТЗ на АСУ)

4. Структура АСУ

Центром системы управления является программируемый контроллер. Функционирование системы управления определяется программным обеспечением контроллера, которое должно соответствовать требованиям, указанным в настоящем документе и в техническом задании на АСУ.

5. Автоматика безопасности

5.1. Программное обеспечение контроллера должно обеспечить управление исполнительными механизмами для осуществления безопасного розжига котла, состоящего из следующих этапов:

§ Продувка газопровода

§ Продувка топочного пространства

§ Проверка герметичности блока клапанов и розжиг горелок

Более подробно требования к алгоритму розжига прописаны в ТЗ на АСУ п.6.10

Точные величины технологических параметров, (время продувки и т.д.) обеспечивающих безопасный розжиг должны быть определены при пуско-наладочных работах и зафиксированы в акте настройки автоматики безопасности.

Программное обеспечение контроллера должно блокировать возможность вмешаться в технологический процесс оператору и нарушить порядок розжига.

5.1. Программное обеспечение контроллера должно осуществить отсечку подачи энергоносителя на работающем котле при следующих условиях:

§ пропадании факела горелок, которые находятся в работе

§ повышении / снижении давления природного газа перед горелками (при работе на газе)

§ снижении давления мазута за регулирующим клапаном (при работе на мазуте)

§ отсутствии разрежения в котле ( или отключении дымососа)

§ снижении давления воздуха перед горелками ( или отключении вентилятора)

§ повышении / снижении уровня воды в барабане

§ повышению уровня метана и угарного газа в помещении ( контроль загазованности рабочей зоны осуществляется существующей системой - см. проект 396-1-ОПЗ сигналы о превышении допустимых концентраций из которой заводятся в разрабатываемую АСУ.

Точные величины порогов срабатывания автоматики безопасности по каждому параметру должны быть определены при пуско-наладочных работах и зафиксированы в акте настройки автоматики безопасности.

Программное обеспечение контроллера должно блокировать возможность вмешаться в технологический процесс оператору и нарушить условия отсечки газа.

5.1. При пропадании электроснабжения с приборов КИПиА, участвующих в автоматике безопасности, а также при нажатии кнопки аварийного останова отсечка подачи энергоносителя произойдет в силу примененных схемотехнических решений (без участия программного обеспечения контроллера)

6. Указания по демонтажу

Перед выполнением электромонтажных работ необходимо провести демонтаж существующего оборудования:

6.1. Демонтаж в шкафу 9ЩСУ

Автоматические выключатели и реверсивные контакторы установленные в шкафу 9ЩСУ частично подлежит сохранению и использованию после тех. перевооружения. Сохраняемое оборудование указано на л.7. Оборудование 9ЩСУ, подлежащее демонтажу: первая панель - группы 2 и 5, вторая панель - группы 2 и 9, третья панель - группа 6.

В настоящее время все исполнительные механизмы, подключенные к 9ЩСУ, имеют питание 380В. Согласно настоящей документации предусматривается некоторых исполнительных механизмов (спецификация С3 ) на новые с питанием 220В. В связи с этим, необходимо провести перемонтаж силовых цепей управления в 9ЩСУ без демонтажа самого оборудования с целью перевода схемы с 380В на 220В (см.л.7.2).

Состав: Схема автоматизации, схемы электрические принципиальные, схемы подключения и соединения внешних проводок, планы расположения оборудования и прокладки кабельных трасс по отметкам и разрезам, внешние виды шкафов управления.

2. Описание котлоагрегата типа гм-50-14/250

Котлоагрегат типа ГМ-50-14/250 вертикально-водотрубный с естественной циркуляции. Предназначен для получения пара низкого давления при сжигании газа и мазута.

Котельный агрегат рассчитан на следующие параметры: номинальная паропроизводительность - 50 т/час.; давление перегретого пара - 250 °С;

температура питательной воды - 104 °С.

Котел выполнен П-образной компоновки верхностей нагрева, с отдельно вынесенной шахтой водяного экономайзера. В топочной камере размещены испарительные экраны. Трубы фронтального и заднего экранов образуют подвухсветный наклонный под. В верхней поточной камеры трубы заднего экрана разведены в трехразрядный фестон. Трубы боковых экранов в верхней части образуют потолок топочной камеры. В поворотном газоходе находится котельный пучок, расположенный между барабаном и коллектором.

В опускной конвективной шахте расположен (последовательно по ходу газов) конвективный дренируемый пароперегреватель горизонтального типа и трубчатый воздухоподогреватель.

Водяной экономайзер установлен за пределами котла и выполнен из чугунных труб, состоит из четырех блоков.

котлоагрегат оснащен четырьмя газомазутными горелками Бел. КЗ, расположенными в один ярус на боковых стенках котла.

Тягодутьевая установка котлоагрегата состоит из одного вентилятора типа ВДН-12,5 и одного дымососа типа ДН-19 ВГН. Во время работы котла в зимний период холодный воздух перед поступлением в воздухоподогреватель берется из котельного зала.

Котельный пучок состоит из барабана внутренним 01490 мм., толщина стенок 30 мм., сталь 20х, трех камер, каждая наружный 0325 мм., толщина стенки 13 мм., опускных труб, соединяющий барабан с камерами. Трубы 0219x9 мм. в количестве 6 штук и трубы наружным 0159x7 мм. в количестве 6 штук являются опускными трубами. Остальные трубы котельного пучка 050x3 мм. являются подъемными. Трубы крепятся к барабану и к трем камерам на сварке.

Котельный пучок с тремя камерами подвешен на опускных трубах 0219 и 0159мм. .которые обеспечивают тепловые расширения в вертикальных и горизонтальных направлениях. Внутри барабана располагается сепарационное устройство.

Сепарационное устройство выполнено по схеме трехступенчатого испарения.

Первая ступень испарения (чистый отсек средней части барабана) подключены задний экран топки и котельный пучок.

Вторая ступень (соленной отсек по торцам барабана) подключенный боковые экраны.

10.3Третья ступень испарения (соленый отсек) составляют выносные циклоны, к которым подключены экраны фронтовых блоков.

чистый отсек оборудован отражателями в месте подвода пароводяной смеси, потолочными жалюзи и дырчатыми листами. В солевых отсеках второй ступени испарения установлено 8 внутрибарабанных циклонов (по четыре циклона в каждом отсеке).

Чистый отсек отделен от соленого перегородками, в нижней части которых находятся трубы 0159 мм., по которым происходит питание второй ступени испарения.

Пар выносных циклонов поступает в чистый отсек, где смешивается с паром первой ступени испарения. Далее пар сепарируется, проходя через потолочные жалюзи и дырчатый лист. Затем пар из верхней части барабана направляется в пароперегреватель.

Всего циркуляционных контуров (испарительных) - девять. Из них восемь разделенные экраны топки, а девятый котельный пучок.

В третью ступень испарения входят две панели фронтовой стенки топки. Питание каждой камеры панелей осуществляется из выносных циклонов по четырем трубам 0102 мм.. Пароводяная смесь из вертикальных камер фронтовых панелей поступает по трем трубам 0123 мм., смесь идет от каждой камеры к выносным циклонам.

Подвод питательной воды из барабана в выносной циклон осуществляется по трубам 076 мм..Пароводяная смесь из водяного циклона по двум трубам 0133 мм. поступает в чистый отсек верхнего барабана.

Пароводяная смесь из верхних камер боковых панелей по двум трубам 0133 мм. от каждой камеры подается в соленый отсек.

В первую ступень испарения (чистый отсек) входят две панели задней стенки топочной камеры.

Питательная вода подводится по двум трубам 0133 мм. к каждой панели из барабана. Пароводяная смесь из испарительных поверхностей поступает в чистый отсек барабана.

Вода опускается из барабана в три коллектора 0325 мм. по шести трубам 0219 мм. и по шести трубам 0159 мм.. Пароводяная смесь, образующаяся в испарительных трубах 060x3 мм., поднимается в чистый отсек.

Пар из барабана котла по четырем трубам 0102 мм. поступает в камеру насыщенного пара 0219 мм.. Далее проходит по ста тридцати трем змеевикам из труб 032x3 мм. и идет в камеру перегретого пара 0273 мм.. Затем через главную паровую задвижку поступает в главный паропровод.

Змеевики пароперегревателя расположены в конвективной шахте горизонтально в шахматном порядке. Поверхность нагрева 165 м 2 .

В котле установлен трубчатый воздухоподогреватель вертикального

Расположение труб 040x1,6 мм. - шахматное. Холодный воздух подводится по коробам двумя потоками, проходит между тру

бамии сверху вниз и по коробу отправляется в экономайзер. Поверхность нагрева воздухоподогревателя - 496 м 2 . Чугунный водяной экономайзер состоит из четырех блоков: нижний левый, верхний левый, нижний правый, верхний правый. Блоки экономайзера выполнены из ребристых чугунных труб, соединенных между собой чугунными калачами.

Дымовые газы по газоперепускному коробу подводятся к нижнему правому блоку чугунного экономайзера (1 ступень), идет вверх через верхний правый блок, затем по верхнему газовому коробу делает поворот и проходит сверху вниз через верхний левый и нижний левый блоки (2 ступень).

Питательная вода подводится к нижний части второй ступени, поднимается по ребристым трубам вверх, из верхней части второй ступени перебрасывается по четырем трубам 060x3 мм. в нижнею часть 1 ступени. Из верхней части 1 ступени экономайзера вода по четырем трубам 060x3 мм. отводится в барабан котла. Поверхность нагрева - 1634 м 2 .

Обмуровка котла выполняется «тяжёлой».

Обмуровка (кроме потолка наклонного пода) имеет толщину 510 мм. и выполняется в два слоя:

первый слой - кладка из шамотного кирпича толщина 125 мм.; второй слой - кладка из красного кирпича 5 = 385 мм.

Обмуровка наклонного пода и конвективной части выполнены двумя слоями:

первый слой - шахматного кирпича 6 = 385 мм.; второй слой - из диатомного кирпича 5 = 155 мм.

Обмуровка конвективной шахты крепиться к каркасу при помощи кронштейнов и листов. Наклонные и горизонтальные потоки выполнены из бетона:

первый слой - шамотобетон, имеет толщину 8 = 145 мм.; второй слой - диатомобетон 8 = 145 мм.; третий слой - штукатурка 8=10 мм.

Барабан и камера котлоагрегата изолируются асбозуристом. Барабан изолируется только по наружной поверхности. Та часть барабана, которая расположена а газоходе, не изолируется.

Данный котлоагрегат укомплектован следующей тягодутьевой установкой.

Вентилятор ВДН - 12,5: производительностью 40x10 3 м 3 /час.; полный напор 36 Па;

число оборотов 980 об/мин.

Дымосос ДН-18 ВГМ: производительностью 85x10 3 м 3 /час.; полный напор 46,2 Па;

допускается число оборотов 1000 об/мин.; максимальная температура 250 °С.

Горелочное устройство - это четыре комбинированные газомазутные горелки конструкции Бел. КЗ типа №8 с улиточно - тангенциальным подводом вторичного воздуха, с прямоточной подачей первичного воздуха через центральную трубу, в которую для мазута устанавливается форсунка.

Горелки размещены на боковых стенках топки, по две на каждой, напротив друг друга в один ярус. Организация горения топлива обеспечивает

языковый шибер горелки, регулируя которым можно добиться необходимого положения факела в топке.

Ивановский государственный энергетический университет

Курсовой проект по паровым котлам Выполнил: студент группы III-1xx

Руководитель: Муромкин Ю.Н.

Иваново 2003

Последовательность пуска котла 5

Плановый останов котла 6

I. Составление расчётно-технологической схемы трактов парового котла.

Выбор коэффициентов избытка воздуха. 7

II. Топливо и продукты горения. 7

III. Определение расчётного расхода топлива. 10

IV. Выбор схемы сжигания топлива. 11

V. Поверочный расчёт топки.

V.1.Определение конструктивных размеров и характеристик топки. 12

V.2. Расчёт теплообмена в топке. 13

VI. Поверочный расчёт фестона. 16

VII. Определение тепловосприятий пароперегревателя, экономайзера, воздухоподогревателя

и сведение теплового баланса парового котла. 20

VIII. Поверочно-конструкторский расчёт пароперегревателя. 22

IX. Поверочно-конструкторский расчёт хвостовых поверхностей нагрева.

IX.I Расчёт водного экономайзера. 26

IX.II Расчёт воздушного подогревателя. 32

Список литературы. 36

Введение Парогенератор гм-50-1.

Топочная камера обьемом 144 м полностью экранирована трубами 603мм, расположенными с шагом 70 мм. Трубы фронтового и заднего экранов образуют под топки. Экраны разделены на восемь самостоятельных циркуляционных контуров.

На боковых стенах топочной камеры размещены по три основные газомазутные горелки, с фронта – две дополнительные. В барабане находится чистый отсек первой ступени испарения с внутрибарабанными циклонами. Вторая ступень вынесена в выносные циклоны Ø 377 мм.

Пароперегреватель – конвективный, горизонтального типа, змеевиковый, двухступенчатый, с шахматным расположением труб 323 мм и поперечным шагом 75 мм.

Экономайзер – стальной, гладкотрубный, змеевиковый, кипящего типа, двухблочный, с шахматным расположением труб 283 мм. Продольный шаг – 50 мм, поперечный – 70 мм.

Воздухоподогреватель - стальной, трубчатый, одноступенчатый, трехходовый, с шахматным расположением труб 401,5мм. Поперечный шаг труб - 60 мм, продольный – 42 мм.

Технические и основные конструктивные характеристики парогенератора приведены в аннотации.

Технические характеристики котлов кв-гм-50 и кв-гм-100

Конвективная поверхность нагрева котлов состоит из трех пакетов, расположены в вертикальном газоходе. Каждый пакет набирается из П-образных ширм, выполненных из труб Ø 28×3 мм. Ширмы пакетов расположены параллельно фронту котла и установлены таким образом, что из трубы образуют шахматный пучок с шагами S1= 64 мм иS2= 40 мм. Боковые стены конвективного вертикального газохода закрыты трубами Ø 83×3,5 мм с шагомS= 128 мм, являющимися коллекторами для П-образных ширм конвективных пакетов.

Котлы полностью унифицированы между собой и отличаются только глубиной топочной камеры и конвективного газохода.

При работе на мазуте котлы по воде должны включаться по прямоточной схеме (подвод воды осуществляется в поверхности нагрева топочной камеры, а отвод воды – из конвективных поверхностей нагрева). При работе только на газообразном топливе включение котлов по воде выполняется по противоточной схеме (подвод вода – в конвективные поверхности нагрева, а отвод воды – из поверхностей нагрева топочной камеры).

Продукты горения выходят из топки через проход между задним экраном и потолком топочной камеры и движутся сверху вниз через конвективную шахту.

Техническая характеристика котлов типов КВ-ГМ-50-150, КВ-ГМ-100-150 приведена в табл. 3.14.

Водогрейные котлы типа ПТВМ предназначены для работы на газообразном (основное) и жидком (для кратковременной работы) топливе. Эти котлы имеют башенную компоновку, т.е. конвективные поверхности нагрева располагаются непосредственно над топочной камерой, выполненной в виде прямоугольной шахты. Топочная камера котлов полностью экранирована трубами Ø 60×3 мм, расположенными с относительным шагомS/d= 1,07. Топка котлов типа ПТВМ-180 помимо фронтового, заднего и двух боковых экранов имеет два ряда двухсветных экранов, которыми она разделяется на три сообщающиеся камеры.

Конвективные поверхности нагрева котлов типа ПТВМ различной теплопроизводительности однотипны и отличаются только длиной П-образных змеевиков и числом параллельных змеевиков, составляющих одну секцию. Змеевики выполнены из труб Ø 28×3 мм. Поперечный шаг труб равен S1= 64 мм, а продольный –S2= 33 мм. Трубы располагаются горизонтально, в шахматном порядке и омываются перпендикулярно к ним направленным газовым потоком.

Принципиальной особенностью котлов башенной компоновки является применение большого числа сравнительно мелких горелок с подводом воздуха от индивидуальных дутьевых вентиляторов. В качестве горелочных устройств на котлах типа ПТВМ используются газомазутные горелки с периферийным подводом газа и механическим распыливанием мазута. Число устанавливаемых горелок в зависимости от теплопроизводительности котла различно, но располагаются они во всех типоразмерах на двух противоположных сторонах поровну. Регулирование тепловой производительности котлов осуществляется изменением числа работающих горелок без изменения режима остальных при постоянном расходе воды и переменном температурном перепаде. Котлы работают на естественной тяге, и каждый котел имеет собственную дымовую трубу, высота которой от уровня земли должна быть не менее 55 м; как правило, трубы располагаются непосредственно над котлами и крепятся к их каркасу.

На рис. 3.21 показан котел ПТВМ-50. Газовые горелки размещаются на боковых стенах, поэтому трубы боковых экранов в местах установки горелок разведены. Фронтовой и задний экраны выполнены одинаково. Конвективные поверхности размещены по высоте в два ряда.

Готовое решение для автоматизации котлов ГМ-50-14/250

Конструкторское Бюро «АГАВА» предлагает вам приобрести высококачественные шкафы автоматики и комплекты приборов, которые надежно защитят котел и жизни людей на любом предприятии.

Цена комплекта автоматики зависит от: вида топлива, количества и типа горелок, установленных исполнительных механизмов, режимов управления и т. д.

ОрганизацияОтметьте необходимые Вам опросные листы:

Опросный лист на автоматику Опросный лист на АСУ ТП "Диспетчер"Получить опросный лист

Инструкции / описания / паспорта| Наименование | Размер | Ссылка |

|---|---|---|

| Паспорт АГАВА 6432 | 378.79 Кбайт | Загрузить |

| Декларация о соответствии ТР ТС 004/2011, 020/2011 | 158.11 Кбайт | Загрузить |

| Декларация о соответствии ТР ТС 016/2011 | 137.58 Кбайт | Загрузить |

ООО КБ «АГАВА» выполняет полный комплекс работ по техническому перевооружению автоматики и газоснабжения котла от разработки проектной документации до монтажа оборудования и режимной наладки на базе оборудования АГАВА.

- комплекта автоматики на котел заполните и вышлите в наш адрес опросный лист;

- АСУ ТП «Диспетчер» на котел заполните и вышлите в наш адрес опросный лист;

- проекта технического перевооружения котла направьте нам задание на проектирование или официальное письмо с указанием типа котла, количества на объекте котлов, подлежащих техперевооружению, виде топлива (возможен выезд специалиста на предпроектное обследование для составления задания на проектирование);

- монтажа и наладки оформите договор на выполнение

Для сторонних проектных организаций предоставляются:

- схема шкафа автоматики для включения в состав проектной документации в формате dwg – бесплатно, после согласования опросного листа на автоматику;

- типовая функциональная схема автоматизации котла на автоматике АГАВА в формате dwg – от 5 000 рублей.

Процедура заказа комплектной автоматики котлов состоит из трех этапов

Этап 1

Этап 2

- На основании заполненного опросного листа менеджер КБ «АГАВА» составляет спецификацию и высылает ее заказчику на согласование.

- Заказчик визирует спецификацию и направляет копию по факсу 8 (343) 262-92-76.

Этап 3

- В установленном порядке оформляется и подписывается с обеих сторон договор, на основании которого поставщик (КБ «АГАВА») выставляет счет на оплату. Для оформления договора заказчик должен предоставить поставщику свои реквизиты.

- После поступления денежных средств на расчетный счет поставщика оборудование по договору включается в план производства. Срок изготовления – в соответствии с договором.

Примечания

Краткое описание котлов

Паровые котлы ГМ-50-14/250 паропроизводительностью 50 т/час предназначены для выработки перегретого пара с рабочим давлением 1,4 МПа (14 кг/см 2 ) и температурой 250 ˚С, используемого для отопительно-производственных котельных и энергетических установок.

Котлы оборудованы четырьмя газомазутными горелками, расположенными на боковых стенках топки (по две горелки).

Для утилизации тепла отходящих газов на котлах устанавливаются экономайзер и воздухоподогреватель. Для подачи воздуха на горелки котел оборудуется вентилятором. Для отвода дымовых газов и создания необходимого разрежения в топке котел оборудуется дымососом.

Регулирование производительности котла осуществляется путем регулирования мощности горелок и количества включенных горелок (две или четыре).

Функционал автоматики КБ «АГАВА» для котлов ГМ-50-14/250

Система автоматики безопасности и регулирования котла построена на базе микропроцессорного устройства управления котлами, печами сушилками (контроллера) АГАВА 6432.

Контроллер АГАВА 6432 при работе на газовом или жидком топливе в соответствии с руководством по эксплуатации на котел, федеральными нормами и правилами в области промышленной безопасности, техническими регламентами РФ и ТС в области безопасности, СП 62.13330.2011, СП 89.13330.2012, ГОСТ Р 54961-2012, ГОСТ 21204-97 обеспечивает:

- автоматическую проверку герметичности газовых клапанов;

- автоматический розжиг горелки котла на газе;

- полуавтоматический или ручной розжиг горелок на жидком топливе;

- защитное отключение горелок при наступлении одного из событий:

- повышении / понижении давления газа перед горелкой,

- понижении давления жидкого топлива перед горелкой,

- понижении давления воздуха перед горелкой,

- понижении разряжения в топке,

- повышении уровня воды в барабане котла выше верхнего аварийного,

- понижении уровня воды в барабане котла ниже нижнего аварийного,

- повышении давления пара в барабане котла,

- погасании факела горелки или запальника,

- прекращении подачи электроэнергии или исчезновении напряжения на устройствах дистанционного и автоматического управления и средствах измерения;

Кроме реализации всех обязательных защит автоматика обеспечивает:

- автоматическое плавное регулирование мощности котла по давлению пара в барабане котла или давлению газа в котле;

- автоматическое плавное регулирование:

- соотношения топливо / воздух путем управления исполнительными механизмом направляющего аппарата вентилятора или частотно-регулируемым приводом двигателя вентилятора,

- разрежения в топке котла путем управления исполнительными механизмами направляющего аппарата дымососа или частотно-регулируемым приводом двигателя дымососа,

- уровня воды в барабане котла путем управления исполнительным механизмом регулирующего клапана на подаче воды в котел, регулятор уровня 3-импульсный с коррекцией по расходу пара и питательной воды;

Для регистрации событий и основных технологических параметров котла в контроллере реализован электронный регистратор.

Комплект автоматики для управления котлом

- Шкаф КИП и А с установленными в нем:

- контролером АГАВА 6432.20 (состав контроллера может меняться в зависимости от количества необходимых каналов управления и контроля);

- индикаторами АДИ-0.1 или многопредельными измерителями давления газа, воздуха, разрежения АДН, АДР;

- сенсорной панелью оператора диагональю 15 дюймов для индикации сигналов от аналоговых и дискретных датчиков на мнемосхеме котла;

- индикаторами положения исполнительных механизмов АДИ-01.7 и тумблеров дистанционного управления регуляторами котла;

- блоками питания, устройством защиты от импульсных перенапряжений для питания модулей контроллера и приборов автоматизации;

- клеммными соединителями для подключения внешних устройств.

- Источник бесперебойного питания оборудования КИП и А для защиты от кратковременных просадок напряжения.

- Комплект измерителей давления газа, воздуха, разрежения типа АДН, АДР.

- Комплект датчиков пламени АДП для контроля факела запальника и горелки.

- Комплект датчиков давления пара и жидкого топлива типа АДМ-100.

- Комплект датчиков температуры (дымовые газы, вода и т. п.).

- Измеритель содержания кислорода в дымовых газах.

- Расходомеры по топливу и воде (поставляются при необходимости – типы оборудования в соответствии с проектной документацией).

- Комплект исполнительных механизмов, газовых клапанов (поставляется при необходимости – типы оборудования в соответствии с проектной документацией).

- Комплект частотных преобразователей ERMAN или станций управления двигателями АГАВА-Е для двигателей дымососа и вентилятора.

АСУ ТП «Диспетчер» для котла ГМ-50

В зависимости от количества котлов в котельной система диспетчеризации может быть как частью общей системы диспетчеризации котельной, так и реализованной для одного котла.

Система диспетчеризации состоит из АРМ оператора котла или котельной, на котором отображаются:

- мнемосхема котла, на которой показывается состояние исполнительных механизмов котла, значение сигналов от аналоговых датчиков, режим работы котла;

- графики аналоговых значений параметров котла – текущие и архивные значения;

- журнал событий работы автоматики.

Система диспетчеризации позволяет оператору:

- наблюдать за режимами работы котла;

- создавать отчеты о работе котла за определенный период с распечаткой их на бумажных носителях;

- выполнять удаленный пуск / останов котла;

- изменять уставку регулирования производительности котла;

- выходить в дистанционный режим и управлять по командам от ПК регуляторами котла (опция, предоставляется по запросу).

Комплект поставки АСУ ТП:

- SCADA-система;

- программное обеспечение АСУ ТП;

- ОРС-сервер Agava-OPC;

- преобразователь интерфейса RS-485/USB;

- АРМ оператора (персональный компьютер, принтер) – поставляется по запросу.

Для реализации системы диспетчеризации своими силами мы предлагаем описание протокола Modbus для контроллеров АГАВА (сокращенно Карта регистров Modbus).

Карта регистров содержит подробное описание ячеек адресного пространства Modbus с указанием типа данных, формата хранения, назначения каждой ячейки:

- физические каналы – аналоговые входы и выходы, дискретные входы и выходы;

- уставки, защиты;

- данные о предупредительной и аварийной сигнализации;

- переменные описания состояния агрегата, его функциональных и алгоритмических частей.

Описание готовится индивидуально под каждый заказ, для получения описания необходимо сообщить номер спецификации (номер заказа). Для разработки систем диспетчеризации рекомендуем использовать ОРС-сервер AgavaOPC-Modbus, стоимость сервера и описания одинакова и составляет 16284 р. При приобретении сервера карта регистров Modbus предоставляется бесплатно.

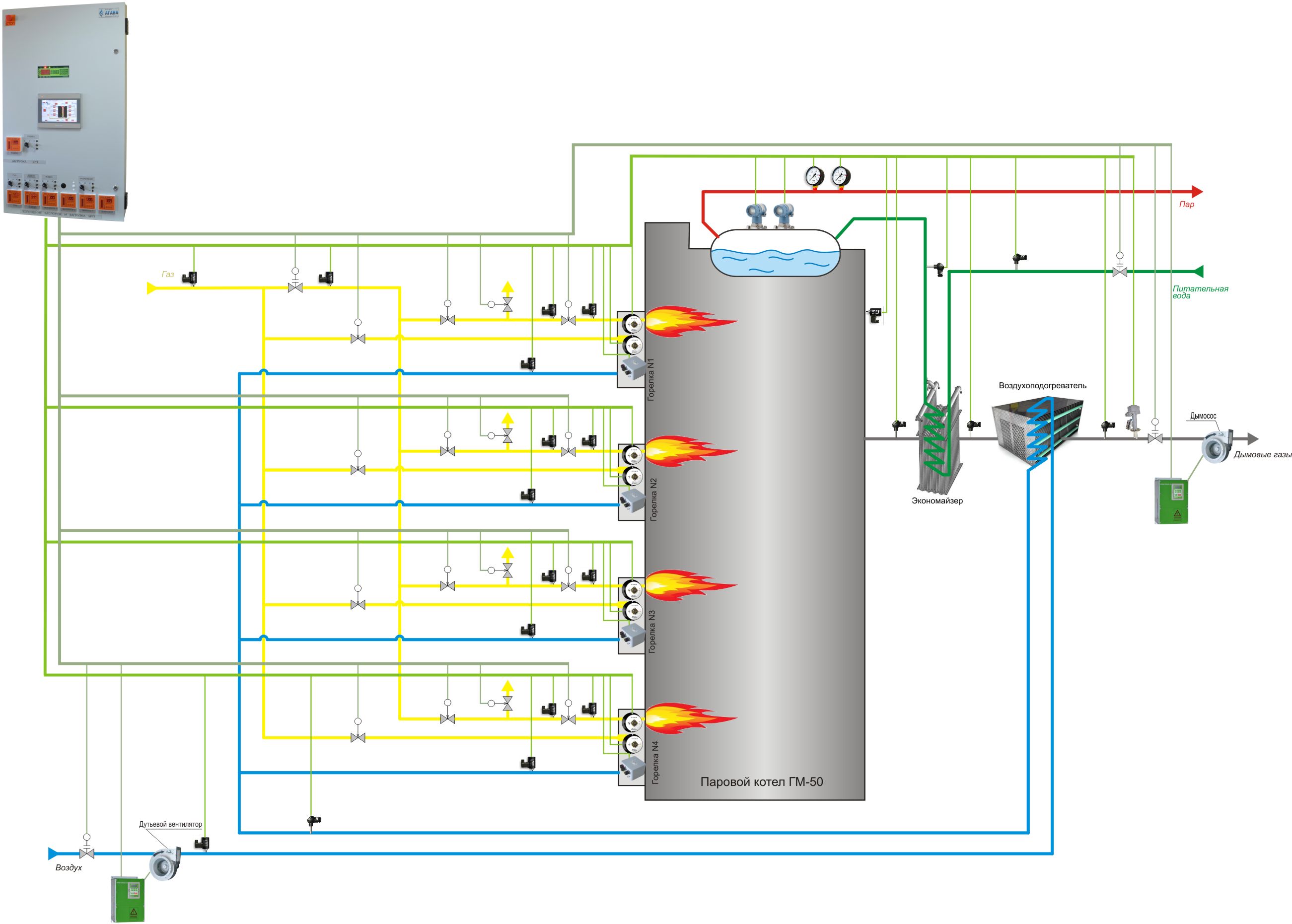

Схема газоснабжения котла ГМ-50

![]()

Полная газовая схема, регулирование мощности котла общей газовой заслонкой

Референц-лист поставок автоматики

За время разработки и изготовления котловой автоматики предприятием ООО КБ «АГАВА» в период с 2007 по 2012 год выполнена поставка автоматики для 4 котлов.

Заказчики автоматики котлов ГМ-50:

Администрация города Вятские Поляны Кировской области;

ОАО «Спиртзавод «Петровский», р. п. Петровский Гаврилово-Посадского р-на Ивановской области.Порядок заказа автоматики или полного комплекса работ по техническому перевооружению котлов ГМ-50

ООО КБ «АГАВА» выполняет комплекс работ «под ключ» по техническому перевооружению автоматики и газоснабжения котла от разработки проектной документации до монтажа оборудования и режимной наладки на базе оборудования АГАВА.

Техническое описание на паровой котел Е-50-1,4-250 ГМ

Паровой котел Е-50-1,4-250ГМ (ДЕ-50-1,4-250ГМ) (далее по тексту котел) предназначен для выработки перегретого пара, используемого для технологических нужд промышленных предприятий, а также систем отопления, вентиляции и горячего водоснабжения Заказчика.

Котёл спроектирован с учетом требований:

- ТР ТС 032/2013 "Технический регламент Таможенного союза "О безопасности, работающего под избыточным давлением",

- ГОСТ 3619 "Котлы паровые стационарные"

- ФНП (федеральные нормы и правила) в области промышленной безопасности "Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением"

- ГОСТ 25365-82 «Котлы паровые и водогрейные. Общие технические требования»;

- ГОСТ 24569-81 «Котлы паровые и водогрейные. Маркировка»;

- ГОСТ 24005-80 «Котлы паровые стационарные с естественной циркуляцией. Общие технические требования»;

- СТО ЦКТИ 10.001-2005 "Барабаны сварные стационарных котлов. Общие технические требования к изготовлению"

- СТО ЦКТИ 10.002-2007 "Элементы трубные поверхностей нагрева, трубы соединительные в пределах котла и коллектора стационарных котлов. Общие технические требования к изготовлению."

- РД 10-249-98 «Нормы расчета на прочность стационарных котлов и трубопроводов пара и горячей воды».

Обозначение котла

В соответствии с ГОСТ 3619 котел имеет следующее условное обозначение

Котел паровой Е-50-1,4-250ГМ (ДЕ-50-1,4-250ГМ) где:

Е - типа котла;

50 – паропроизводительность, т/ч;

1,4 – абсолютное давление пара, МПа;

250 – температура пара, 0 С

ГМ – сжигание газа и жидкого топлива в камерной топке.В скобках указано обозначение котла принятое на заводе-изготовителе.

Требования к горелочному устройству

Поставка котла возможна в двух вариантах, с двумя горелочными устройствами Российского производства ГМП-16 или с одним горелочным устройством импортного производства SAACKE серий SKVG или аналогичным других фирм производителей.

Технические характеристики котла

Котел является сейсмостойким при сейсмическом воздействии интенсивностью до 6 баллов (по шкале MSK-64) включительно.

Котел изготавливается в климатическом исполнении УХЛ, категории 4 по ГОСТ 15150 для поставки на внутренний рынок и экспорт.

Основные параметры котла

Наименование показателя

Ед.

изм.

Величина

Рабочее давление перегретого пара

Горелочное устройство, (по согласованию с Заказчиком)

или SKVG 350-1 шт.

Диапазон регулирования теплопроизводительности

КПД котла при работе на расчетном топливе

Полный назначенный срок службы котла, не менее

Средняя наработка на отказ, не менее,

Установленный срок службы между капитальными ремонтами, не менее,

Расчетный ресурс работающих под давлением элементов котла, не менее:

-для труб поверхностей нагрева и выходных камер пароперегревателя;

-для остальных элементов

Удельный выброс оксидов азота, (NOx ), не более

Габариты котла без площадок обслуживания:

*КПД брутто котла указано при производительности 70-100%, при номинальных параметрах пара и температуре воздуха идущего на горение 30 0 С.

Номинальные параметры должны обеспечиваться при установке котла на высоте не более 500 м над уровнем моря и температуре окружающей среды от 5 до 30 0 С.

Допускается кратковременная работа котла (не более 4 часов) с паропроизводительностью не более 110% от номинальной.

По согласованию между предприятием - изготовителем и заказчиком допускается изменять величины, указанные выше.

На котле обязательна непрерывная продувка, для котлов с абсолютным давлением пара 1,4 (14) МПа (кгс/см 2 ), значение непрерывной продувки, от номинальной паропроизводительности котла, не более 10%. Превышение указанного значения расхода продувки допускается по согласованию с производителем.

Размещение котельно-вспомогательного оборудования котла (тягодутьевые машины, экономайзер, и т.д.) определяется при проектировании котельной.

Устройство котла

Котел, двухбарабанный вертикально-водотрубный, выполнен по конструктивной схеме «Д», характерной особенностью которой является боковое расположение топочной камеры относительно конвективной части котла. Котел устанавливается на силовую раму, конструкция котла самонесущая со свободным расширением вверх и вперед-назад относительно "мертвой точки" совпадающей с осью опоры силовой рамы.

Основными составными частями котла являются верхний и нижний барабаны, конвективный пучок и образующие топочную камеру левый топочный экран (газоплотная перегородка), правый, фронтовой и задний топочные экраны.

Барабаны изготавливаются из листовой стали марки 09Г2С ГОСТ 5520. Для доступа внутрь барабанов в переднем и заднем днищах имеются лазы.

Конвективный пучок образован вертикальными трубами Ø 51 мм с коридорным расположением по всей длине цилиндрической части барабанов. Трубы присоединены к верхнему и нижнему барабанам способом вальцовки.

Конвективный пучок котла перегородок не имеет.

Конвективный пучок отделен от топочной камеры газоплотной перегородкой (левым топочным экраном), в задней части которой имеется окно для входа газов в пучок.

Трубы газоплотной перегородки, правого бокового экрана, образующего также под и потолок топочной камеры вводятся непосредственно в верхний и нижний барабаны.

Трубы фронтового топочного экрана Ø 51 мм привариваются к верхнему и нижнему коллекторам экрана. Коллектора ввариваются соответственно в верхний и нижний барабаны.

Для установки горелки во фронтовом экране, экранные трубы разведены под установку амбразуры. Исполнение газоплотного заднего экрана топки аналогично исполнению фронтового экрана.

Пароперегреватель котла змеевиковый одноступенчатый, дренируемый, располагается в начале конвективного пучка по всей ширине газохода.

Выход дымовых газов - через окно в левой боковой стенке котла в конце (по ходу газов) конвективного пучка.

У котла имеются лючки – гляделки, один на правой боковой и один на задней стенках котла. В правой боковой стенке установлен круглый топочный лаз диаметром 450мм, также лазом в топку может служить и фурма горелки.

Взрывные клапаны располагаются, один на потолочном экране и два на газоходе котла.

Блок котла устанавливается на силовой каркас, состоящий из колонн и балок. Нагрузка от котла передается на опорную раму через нижний барабан. Для установки нижнего барабана в конструкции опорной рамы предусмотрена продольная (вдоль барабана) балка с тремя опорными подушками. А в нижней части правой стены топки предусмотрена установка двух опор, связанных с продольной балкой жесткими пространственными связями.

Плотное экранирование боковых стенок, потолка и пода топочной камеры позволяет применить на котлах легкую изоляцию толщиной 100…150 мм, укладываемую непосредственно на трубы и плавники.

Котел имеет обвязочный каркас, состоящий из швеллеров и уголков, для крепления изоляции и приварки газоплотной обшивки. Тепловая изоляция снаружи покрывается металлической листовой декоративной обшивкой толщиной 0,8 мм, которая крепится самонарезающими винтами к легкому, несущему только обшивку, каркасу.

Лестницы и площадки обслуживания котла изготавливаются из просечного и рифлёного стального листа, расположены в местах, необходимых для обслуживания арматуры и гарнитуры котла. Площадки и лестницы устанавливаются на собственный несущий каркас не связанный с легким каркасом котла

Котлы изготавливаются и поставляются в разобранном виде, транспортабельными блоками (пакетами и связками), монтируется на месте монтажа и после проведения гидравлических испытаний теплоизолируются и обшиваются.

Принцип работы котла

В котле - двухступенчатая схема испарения. Во вторую ступень испарения, при помощи поперечных перегородок в барабанах, включена задняя часть левого и правого экранов топки, задний экран и часть конвективного пучка, расположенная в зоне с более высокой температурой газов.

В водяном объеме верхнего барабана находятся питательная труба и отбойные щиты, в паровом объеме - сепарационные устройства.

В нижнем барабане размещается устройство для парового прогрева воды при растопке, перфорированный трубопровод продувки и патрубки для спуска воды.

В качестве первичных сепарационных устройств используются установленные в верхнем барабане отбойные щиты и направляющие козырьки, обеспечивающие подачу пароводяной смеси на уровень воды. В качестве вторичных сепарационных устройств применяются дырчатый лист и жалюзийный сепаратор.

Отбойные щиты, направляющие козырьки, жалюзийные сепараторы и дырчатые листы съемные, для контроля и ремонта вальцовочных соединений труб с барабаном и самого барабана. Все сепарационные устройства крепятся к полухомутам, приваренным к барабану, с помощью шпилек и гаек. Разборка и сборка жалюзийных сепараторов и дырчатых листов выполняется поэлементно.

Насыщенный пар из верхнего барабана по перепускным трубам подается в верхний коллектор пароперегревателя, пройдя трубы пароперегревателя, собирается в нижнем коллекторе подается через ГПЗ на выход из котла.

При необходимости корректировки водно-химического режима котлов ввод фосфатов следует предусмотреть в питательную линию между экономайзером и котлом.

Экономайзер служит для нагрева питательной воды идущей в котел и снижения температуры дымовых газов выходящих из конвективной части котла до предельно допустимых температур, зависящих, в том числе и от конструкции дымовой трубы устанавливаемой за котлом.

Конструкцией котла предусмотрены дренажные и продувочные линии, обеспечивающие его безаварийную эксплуатацию и при необходимости полное опорожнение котла от воды.

Трубопроводы в пределах котла снабжается запорными органами, имеющими разрешение на применение на опасных производственных объектах.

Комплект средств автоматизации

Состав комплекта автоматизации удовлетворяет следующим нормативным документам: СНиП II-35-76 "Котельные установки", "Правила устройства электроустановок", "Правила устройства и безопасной эксплуатации паровых и водогрейных котлов", "Котельные установки", "Правила устройства электроустановок", "Правила устройства и безопасной эксплуатации паровых и водогрейных котлов", ПБ 12-529-03 «Правила безопасности систем газораспределения и газопотребления», ГОСТ 21204-97 "Горелки газовые промышленные".

Примененные в составе комплекта автоматизации программируемые промышленные контроллеры SMH 2GI и модули расширения имеют Разрешение на применение на опасных производственных объектах федеральной службы по экологическому, технологическому и атомному надзору.

Состав комплекта автоматизации

В состав комплекта автоматизации входят:

- щит управления котлом;

- отборные устройства импульсов давления воздуха, разрежения в топке, давления пара, уровня воды в барабане, а также сужающее устройство и конденсационные сосуды для измерения расхода пара от котла

- стойки приборные,

- комплект первичных преобразователей (датчиков давления, разрежения, перепада давления, температуры).

Функциональные возможности комплекта автоматизации

Система автоматизации на базе программируемого контроллера SMH 2GI обеспечивает выполнение следующих функций.

Измерения и сигнализации основных параметров работы котла:

- давление пара в барабане котла;

- давление пара за пароперегревателем;

- давление воздуха перед горелками котла;

- давление газа перед горелкой котла;

- разрежение в топке котла;

- уровень в барабане котла;

- давление мазута перед горелкой;

- температура пара после пароперегревателя;

- температура питательной воды до и после ВЭК;

- температура уходящих газов до и после ВЭК;

Автоматический розжиг и останов котла.

Срабатывание технологических защит на останов котла при отклонении от нормы следующих технологических параметров:

- повышение давления пара в барабане котла;

- понижение давления воздуха перед горелкой котла;

- отклонение давления газа перед горелкой котла;

- уменьшение разрежения в топке котла;

- отклонение уровня в барабане котла;

- понижение давления мазута перед форсункой;

- погасание факела горелок;

- исчезновение напряжения в цепях защиты;

- аварийном останове дымососа или вентилятора.

Автоматическое регулирование процесса горения, которое включает регулирование подачи топлива в топку котла в зависимости от давления пара в барабане котла, автоматическое регулирование соотношения топливо-воздух, автоматическое регулирование разрежения в топке котла.

Автоматическое регулирование уровня воды в барабане котла.

Автоматическое регулирование солесодержания котловой воды.

Дистанционное управление исполнительными механизмами котла.

Дистанционное управление задвижкой на выходе из котла.

Архивирование запоминания первопричины останова котла.

Архивирование, на безбумажном регистраторе, следующих технологических параметров:

- давление пара в барабане котла;

- давление пара за пароперегревателем;

- уровень воды в барабане котла;

- расход пара от котла.

Возможность передачи информации о состоянии технологических параметров по Ethernet или LON (технология NETcard).

При оснащении системы управления средствами «верхнего уровня» комплект автоматики использует для отображения и управления персональный компьютер и SCADA-систему TRACE MODE 5,8 реализуется представление информации о работе котла на экране монитора компьютера в виде мнемосхем и графиков, управление котлом, архивирование и регистрация технологических параметров на жестком диске компьютера.

Котел ГМ-50

Температура питательной воды, °С

100

Топливо

Газ, мазут

Сейсмичность района установки, балл

9

Коэффициент полезного действия, %

93,0/91,0

Габаритные размеры котлоагрегата, м:Длина

18,2

Ширина

11,2

Высота

14,6Масса котла, т (в сейсмическом исполнении)

137 (161)Состав: Вид общий (ВО), разрезы А-А, Б-Б, Г-Г, вид В

Софт: AutoCAD 2004

Каталог / Инженерные системы / Котел ГМ-50 Чтобы скачать чертеж, 3D модель или проект, Вы должны зарегистрироваться и принять участие в жизни сайта. Посмотрите, как тут скачивать файлы.![Учебная версия T-FLEX CAD]()

Автор: shnir

Дата: 2012-10-23

Просмотры: 41 460

Еще чертежи и проекты по этой теме:

Софт: AutoCAD 2007

Состав: Загальний вигляд водяних калориферів (ГЧ). Структурна схема калорифера (ГЧ). Загальний вигляд теплогенератора (ГЧ). Загальний вигляд та характеристики осьових вентиляторів (ГЧ). Схема системи опалення житлового будинку (ГЧ). ПЗ

Софт: КОМПАС-3D 14

Состав: схема тепловых сетей, пластинчатый теплообменник, тепловая схема котельной, компоновка котельной, компоновка котельной (разрезы), схема автоматизации котла, ПЗ

Читайте также: