Установка водоуказательных стекол на котел дквр

Обновлено: 05.07.2024

1. Общие положения

1. Щелочение применяют для удаления с внутренних поверхностей котла маслянистых, кремнекислых и иных загрязнений, а также некоторой части рыхлой ржавчины и окалины, образовавшихся при изготовлении, хранении и монтаже оборудования.

2. Образование ржавчины и других загрязнений на внутренних поверхностях котла в значительной мере зависит от способа хранения деталей и блоков котла и принимаемых мер защиты против атмосферной коррозии, а также против внесения загрязнений в процессе монтажа.

Поэтому хранение оборудования должно производиться в строгом соответствии с действующими инструкциями по хранению и консервации тепломеханического оборудования, а в процессе монтажа должны соблюдаться меры предосторожности против попадания в трубы и коллекторы песка, земли и прочих загрязнений.

3. Для повышения эффективности щелочения перед монтажом должен быть произведен тщательный осмотр внутренних поверхностей всех элементов котла и при наличии значительных загрязнений осуществлена механическая очистка (с применением ершей, щеток или шарошек) труб и барабанов, продувка воздухом или паром, отдельных труб или собранных элементов (экономайзер, экран, пароперегреватель и т.п.).

В процессе монтажа должна быть произведена проверка ("прокатка") труб шарами на незабитость, что способствует также отделению части крупных загрязнений от стенок труб.

4. Очистку внутренних поверхностей котла от рыхлой ржавчины, масел и других загрязнений производят путем обработки котла 0,5-0,8%-ным раствором едкого натра с добавлением 0,3-0,5%-ного раствора тринатрийфосфата (щелочение) с соблюдением мер предосторожности (см. приложение 1).

5. В результате щелочения, т.е. обработки внутренней поверхности котла щелочно-фосфатным раствором происходит:

а) ослабление сцепления слоя ржавчины и окалины с металлом вследствие проникания раствора щелочи в трещины, упаривания его и частичного растворения им окислов железа с образованием ферритов натрия;

б) омыление или эмульгирование маслянистых загрязнений;

в) частотное растворение кремнекислых загрязнений с образованием силикатов натрия.

Отделившиеся от поверхности металла частицы загрязнений смываются потоком циркулирующего раствора и скапливаются в нижних точках котла, откуда мелкие их фракции удаляются усиленными продувками.

6. С повышением температуры котловой воды и расхода пара из котла интенсивность удаления частиц загрязнений с внутренней поверхности котла возрастает.

Большую роль в повышении эффективности щелочения играет также режим переменных давлений (температур). Резкие изменения температуры способствуют лучшему отделению ржавчины и окалины от поверхности металла вследствие различных значений коэффициентов линейного расширения металла и его окислов.

7. Некоторое количество загрязнений, главным образом ржавчины и окалины, остается на поверхности котельного металла и удаляется лишь при последующей работе котла.

8. По степени загрязнения котлы делят на две группы:

первая - котлы, которые после их изготовления и отгрузки с завода до окончания монтажа находились в надлежащих условиях и не имеют на внутренних поверхностях значительного слоя ржавчины;

вторая - котлы, длительное время хранившиеся до начала монтажа на открытых складах, без предохранительных мер против атмосферной коррозии и имеющие большой слой ржавчины и окалины.

9. До начала щелочения монтаж котла необходимо полностью закончить, включая устройства для химического контроля за качеством воды и пара, фосфатирования и непрерывной продувки, и котел должен быть подготовлен без предварительного останова к проверке паровой плотности, которая следует за щелочением.

10. При щелочении для обеспечения наибольшей его эффективности давление в котле доводят до 75-100% рабочей величины, но не выше 25 ат.

11. При щелочении производят огневой обогрев котла. При наличии парового растопочного устройства допускается комбинированнный первоначальный разогрев котла (до 4 ат) огнем и паром. В дальнейшем производят только огневой обогрев.

12. Сушку обмуровки совмещают со щелочением котла.

13. Пароперегреватели не подвергают щелочению и не заполняются щелочным раствором. Очистку их от загрязнений производят паром во время продувки пароперегревателя и паропроводов.

14. До начала щелочения котла должна быть произведена промывка водой питательных и вспомогательных трубопроводов, а также очистка деаэраторных и иных баков во избежание заноса в очищенный котел ржавчины и иных загрязнений из питательного тракта.

Перед заполнением котла производят внутренний его осмотр с составлением акта о состоянии поверхности металла в отношении ее загрязненности.

15. Заполнение котла и его подпитку во время щелочения производят химически очищенной водой. При ее отсутствии щелочение и подпитку допускается производить в порядке исключения осветленной, сходной (сырой) водой.

16. После окончания щелочения и смени воды в котле усиленными продувками с доведением щелочности ее до эксплуатационных норы производят проверку паровой плотности с регулировкой предохранительных клапанов и продувку паропроводов. После этого воду из котла сбрасывают, вскрывают барабан и нижние коллекторы для их осмотра, чистки и промывки, затем котлы заполняют питательной водой и включают на комплексное опробование.

В отдельных случаях котлы первой группы при хорошем состоянии внутренних поверхностей (что устанавливается к концу монтажа комиссией из представителей заказчика и монтажной организации) могут быть включены на комплексное опробование без предварительного останова, но с обязательной ревизией и чисткой барабана и нижних коллекторов после скончания комплексного опробования.

17. Разрыв между окончанием щелочения и пуском котла должен превышать 10 дней. Если этот период удлиняется, необходимо произвести консервацию котла одним из известных способов либо перед пуском котла провести вторичное щелочение.

2. Подготовка котла к щелочению

18. До начала щелочения котел необходимо подвергнуть общей промывке путем заполнения его водой с последующим дренированием.

Котлы с принудительной циркуляцией следует промывать при работе циркуляционного насоса; дроссельные шайбы с фильтрами после проведения промывки должны быть очищены от задержанных ими загрязнений.

19. После водной промывки котел снова заполняют водой до появления уровня в водомерном стекле, после чего в котел вводят раствор щелочи.

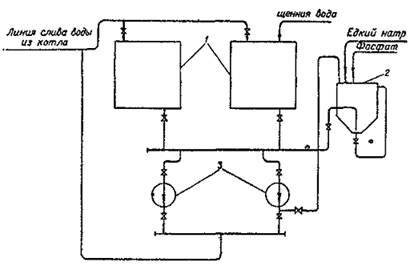

20. Приготовление раствора щелочи производят в бачке объеме 0,5-1,0 мм 3 , подключенном к дренажным насосам параллельно дренажным бакам (рис. 1). Подачу раствора реагентов производят дренажными насосами через линию слива из котла и водяного экономайзера, либо в барабан через линию фосфатирования, либо через штуцер для предохранительного клапана.

Рис. 1. Схема приготовления и подачи раствора щелочи в котел:

1 - дренажный бак; 2 - бачок для приготовления раствора щелочи; 3 - дренажный насос

21. Необходимое количество реагентов (кг/м 3 водяного объема) для обеих групп котлов следующее:

Едкий натр (NaOH)

Тринатрийфосфат (NaPO4 ´ 12H2O )

Примечание. Котлы низкого давления (до 15 ат) можно щелочить едким натром без тринатрийфосфата, а при отсутствии едкого натра - кальцинированной содой Na2CO3 (с коэффициентом 1,5 по весу)

Количество реагентов для данного котла определяют, исходя из водяного объема котла до рабочего уровня (см. приложение 2).

22. В котел следует вводить сразу полное количество реагентов. Растворы реагентов следует приготовлять крепостью не выше 20%

Растворы едкого натра и тринатрийфосфата следует приготовлять и вводить в котел раздельно во избежание кристаллизации фосфата в подающей трубе.

Раствор фосфата приготовляют на горячей воде.

Ввод реагентов в котел в сухом виде не допускается.

23. При растворении и вводе реагентов в котел необходимо соблюдать соответствующие правила техники безопасности

24. После ввода реагентов котел должен быть подпитан водой низшего уровня. Подпитки производят через водяной экономайзер.

В связи с тем, что при щелочении котла часто происходит забивание водоуказательных приборов и потеря прозрачности стекла или воды, должно быть не больше двух колонок, действующих во время щелочения.

25. В течение всего периода щелочения линия рециркуляции между котлом и водяным экономайзером должна быть открытой, за исключением момента подпитки котла (рециркуляцию в этот момент необходимо закрыть).

26. Для подпитки котла при щелочении может быть использован временный насос соответствующей производительности и напора; подпитку можно также производить от питательных насосов действующих котлов.

27. Внутрибарабанные сепарационные устройства у обеих групп котлов на весь период щелочения остаются смонтированными, а у котлов с принудительной циркуляцией до начала щелочения должны быть сняты фильтры.

28. До начала щелочения должны быть составлены рабочая программа и график щелочения, которые утверждаются главным инженером электростанции (котельной) и главным инженером монтажного участка.

3. Режим щелочения паровых котлов

29. После ввода в котел щелочи и заполнения его водой до низшего уровня, начинают огневой обогрев с постепенным повышением давления в котле. Перед этим должна быть открыта продувка пароперегревателя.

30. После повышения давления до 3 ат производят обтяжку фланцевых соединений и люковых затворов котла с мягкими прокладками. Соединения с металлическими прокладками обтягивают только в холодном состоянии после остывания котла.

31. Огневой обогрев нужно вести так, чтобы не было опасного перегрева металла трубок пароперегревателя, при этом не допускать повышения температуры газов перед пароперегревателем более 500 °С.

32. Для обеспечения циркуляции раствора и смывания им отставших частиц ржавчины и окалины со стенок котла следует при щелочении доводить нагрузку котла до 5-10% номинальной, сбрасывая пар через продувку пароперегревателя или растопочное устройство.

33. Во время всего процесса щелочения необходимо следить за уровнем воды (по водоуказательной колонке), не допуская перепитки котла и попадания щелочного раствора в пароперегреватель.

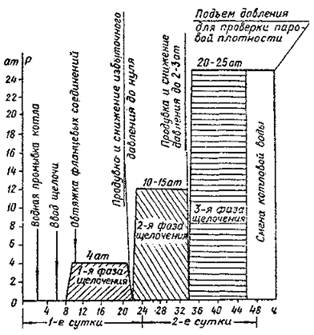

34. Последовательность и продолжительность (в часах) отдельных операций щелочения котлов обеих групп следующая (рис. 2):

Рис. 2. График щелочения парового котла

Холодная промывка котла

Ввод раствор реагентов

Растопка котла, постепенный подъем давления до 3-4 ат; щелочение при этом давлении и нагрузке котла, равной ?-10% номинальной; обтяжка фланцевых соединений

Снижение давления до атмосферного и продувка котла из нижних точек

Подъем давления до 10-15 ат; щелочение при этом давлении и нагрузке котла, равной ?-10% номинальной

Снижение давления до 2-3 ат продувка котла из нижних точек при погашенной топке

Новый подъем давления до 20-25 ат (для котлов с давлением в 40 ат и выше) и щелочение при этом давлении и вышеуказанном расходе пара

Смена котловой воды при тех же параметрах путем многократных продувок через нижние точки котла и устройства непрерывной продувки с последующими подпитками и доведением щелочности котловой воды до эксплуатационной нормы

Подъем давления на котле для проверки паровой плотности, регулирование предохранительных клапанов, продувка паропроводов

Расхолаживание котла, сброс воды, вскрытие барабана и нижних коллекторов для осмотра и чистки

Примечания: 1. В отдельных случаях для котлов первой группы последние операции могут быть произведены после комплексного опробования.

2. Указанная продолжительность щелочения является ориентировочной и в зависимости от местных условий может изменяться в пределах 20%.

35. Щелочность котловой воды во время щелочения (до начала смены воды в котле) не должна быть менее 75 мг-экв/кг (щелочное число 3000 мг/кг). Если щелочность снизится ниже этой величины, то нужно ввести дополнительное количество щелочи.

37. При забивании шламом каких-либо продувочных точек котла их следует прочистить питательной водой (под напором), которая для этой цели должна быть подведена в дренажное кольцо котла.

38. Интенсивные продувки котла из нижних точек должны быть произведены также после окончания продувки паропроводов, когда происходит взмучивание осадков в нижних коллекторах и барабанах.

39. При щелочении котлов с принудительной циркуляцией продувки из нижних коллекторов следует производить при погашенной топке и остановленном циркуляционном насосе.

40. Если щелочение производилось на исходной (сырой) воде, то для проведения проверки паровой плотности и продувки паропроводов котла необходимо сырую воду заменить химически очищенной или конденсатом.

41. По окончании проверки паровой плотности и продувки паропроводов производят вскрытие и очистку барабана и нижних коллекторов (см. п. 16). При необходимости съемные части внутрибарабаннго устройства для лучшей их очистки и промывки могут быть разобраны.

42. После промывки и очистки нижних коллекторов дренажная арматура котла должна быть подвергнута ревизии. Необходимо также произвести контрольную разборку водоуказательных колонок в связи с возможностью забивания их шламом в процессе щелочения котла. Должны быть также промыты патрубки для подсоединения водоуказательных колонок к барабану.

43. Состояние поверхности нагрева котла после щелочения и промывки должно быть зафиксировано актом, составленным представителями эксплуатации, монтирующей и наладочной организаций.

4. Режим щелочения водогрейных котлов

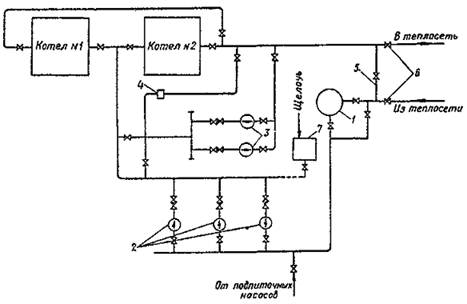

44. Перед включением в работу на теплосеть водогрейные котлы ТВМ и ТВГМ должны подвергаться водной и щелочной промывкам по внутреннему циркуляционному контуру (без теплосети) через временную перемычку диаметром 150-200 мм, смонтированную перед отключающими задвижками теплосети. В промывочный контур входят всасывающие и напорные трубопроводы сетевых и рециркуляционных насосов, котлы, технологические перемычки, подогреватели и грязевик (рис. 3).

Рис. 3. Принципиальная схема промывки котлов ПТВМ

1 - грязевик; 2 - сетевой насос; 3 - насос рециркуляции; 4 -температурная перемычка; 5 - временная перемычка; 6 - запорная задвижка теплосети; 7 - бачок для раствора щелочи

45. Водную и щелочную промывки осуществляют сетевым насосом. Первоначальную водную промывку и последующую отмывку после щелочения производят при расходе воды выше номинального для создания в котле и промываемых трубопроводах необходимой скорости движения среды.

46. Как правило, производят промывку сразу двух котлов. При неготовности второго котла промывку его, а также последующих котлов производят при отключенной внешней теплосети.

47. Водную и щелочную промывки производят непосредственно перед пуском котла в работу. Разрыв между пуском котла и щелочением не должен быть более 10 дней. При более продолжительном разрыве должна быть произведена консервация котла или повторное щелочение его перед пуском.

48. Перед началом водной промывки долины быть выполнены:

а) монтаж указанной в п. 44 временной перемычки;

б) установка в грязевике поверх имеющейся дополнительной мелкой сетки с ячейками 1-2 мм, удаляемой после промывки; каких-либо других дополнительных сеток перед котлом не требуется;

в) окончание всех технологических и иных врезок (для КИП и автоматики);

г) монтаж и наладка регулятора давления подпитки.

Перед началом щелочения должны быть включены в работу контрольно-измерительные приборы (расходомер воды, манометры и термометры на входе и выходе воды из котла), а также импульсная защита котла, воздействующая на подачу топлива.

49. Перед началом водной промывки внутренний циркуляционный контур заполняют осветленной водой при открытых воздушниках. Сетевой циркуляционный насос включают и производят прокачку воды через контур с максимально возможным расходом. Во время водной промывки следует систематически продувать все нижние точки котла и дренажи трубопроводов для удаления грязи с одновременной подпиткой воды для поддержания давления в контуре. Дренаж грязевика во время промывки должен быть постоянно открытым.

50. Если схемой предусмотрена технологическая перемычка циркуляционной воды помимо котла (см. рис. 3), целесообразно вести промывку сначала через эту перемычку, а после осветления воды заполнить и промыть котел.

51. При подготовке к промывке следует учитывать, по какой схеме циркуляции (двух- или четырехходовой) будет работать котел, так как от этого зависит величина номинального расхода вода через котел.

52. После окончания водной промывки воду из контура спускают, вскрывают грязевик для очистки и осмотра, устанавливают измерительные диафрагмы, после чего приступают к щелочению.

53. Щелочение водогрейных котлов осуществляют путем циркуляции в промывочном контуре 0,5-0,8%-ного (5-8 кг/м 3 ) раствора едкого натра.

Раствор щелочи (20%-ный) приготовляют в небольшой емкости (1-2 м 3 ); целесообразно вводить его в освобожденный от воды коллектор сетевых насосов или в грязевик через воздушник.

После окончания щелочения раствор щелочи вытесняют химически очищенной водой и отмывают контур от грязи при полностью открытых дренажах и циркуляции раствора в контуре. Сброс раствора производят с помощью специального сбросного трубопровода, если таковой имеется. Подпитку контура в это время производят химически очищенной водой. Отмывку производят до получения качества циркуляционной воды, соответствующего эксплуатационным нормам. После окончания отмывки вскрывают грязевик, очищают и снимают мелкую сетку. Затем котел может быть растоплен для включения в теплосеть.

5. Химический контроль при щелочении

54. Объем и периодичность химического контроля приведены в таблице.

Наименование операции

Место отбора пробы

Периодичность отбора

Определяемый показатель

Водная промывка с циркуляцией (для котлов с принудительной циркуляцией и водогрейных котлов)

Инструкция по эксплуатации ДКВр

1. Деаэратор ДА-25/15 в составе: - колонка ДА-25, бак БДА-15 с фланцевым соединением колонки к баку, с внутренним антикоррозийным покрытием, без гидрозатвора, с пружинным предохранительным клапаном 17с28нж (Ду80 Ру16), с теплоизоляцией 100 мм, оцинковка.

2. Комплект автоматики деаэратора ДА-25/15 на базе программируемого реле ПР100 (ОВЕН),

3. Клапан регулирующий 25ч945нж (пар - Ду80),

4. Клапан регулирующий 25ч945нж (вода - Ду50),

5. Бак для сбора конденсата 18 куб. с внутренним антикоррозийным покрытием, с теплоизоляцией 100 мм, оцинковка,

6. Доставка всего оборудования автотранспортом в Нижегородскую область, до места.

Срок изготовления - 40 к. дней

Замена автоматики:1. Изготовление второго комплекта автоматики КВГМ-20.73-150 согласно разработанной тех. документации. Комплектация - щит управления комплект датчиков (давление - ПД100, разрежение - ПД100, температура - дТС, уровень - ПД200, розжиг и контроль факела - ЗЗУ), исполнительные механизмы (МЭО), стойки приборные, отборы импульсов, монтажные материалы (кабельная продукция, латки, импульсная труба, стойки, отборы импульсов, кронштейны)

2. Выполнение работ - демонтаж старой, монтаж поставленной автоматики КВГМ-20-150 с последующей наладкой и теплотехнической наладкой (теплотехник) с выдачей режимной карты.Количество - 1 комп.

Срок изготовления - 30 к. дней.

Срок работ - 25 р. дней .

Теплотехник - 7 к. дней

Фотоотчет:

Выходной контроль.Замена автоматики:

1. Разработка технической документации и альбома схем автоматики водогрейного котла КВГМ-20-150 (LOGO 230RS, МИНИТЕРМ 300.01, ТРМ212) согласно заполненного от Заказчика опросного листа (ОЛ).

2. Изготовление ЩУ согласно тех. документации, комплектация - щит управления комплект датчиков (давление - ПД100, разрежение - ПД100, температура - дТС, уровень - ПД200, розжиг и контроль факела - ЗЗУ), исполнительные механизмы (МЭО), стойки приборные, отборы импульсов, , монтажные материалы (кабельная продукция, латки, импульсная труба, стойки, отборы импульсов, кронштейны).

3. Демонтаж старой, монтаж поставленной автоматики КВГМ-20.73-150 с последующей наладкой и теплотехнической наладкой (теплотехник) с выдачей режимной карты.

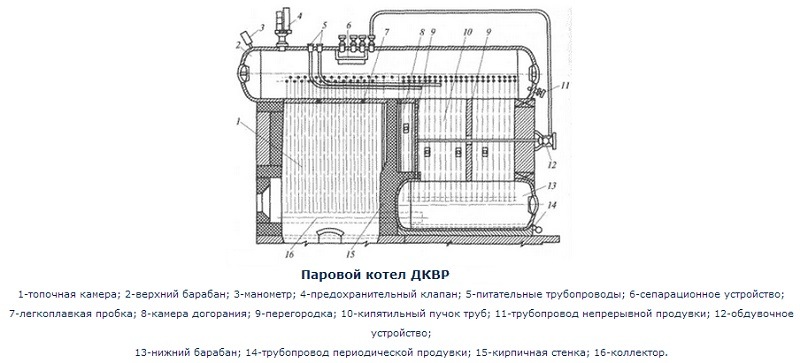

Устройство, принцип работы и технические характеристики котлов ДКВР

Паровой водотрубный котёл ДКВР служит для производства влажного и перегретого пара. КПД данного оборудования достигает 92%. В качестве топлива используется уголь, дрова, газ, мазут. Если используется газ или мазут, то производство пара вырастает до 50%.

Содержание ПоказатьРасшифровка парового котла ДКВР

Это оборудование производится в нескольких модификациях. Аббревиатура ДКВР обозначает двухбарабанный котёл водотрубный реконструированный.

Первые цифры показывают количество производимого пара в тоннах за час. Второе число говорит о давлении пара, а в если есть перегреватель, то третье число в названии – температура пара при перегреве.

Для примера рассмотрим котёл ДКВР 10-13-250. Число 10 – это объём производимого пара за час, 13 – давление рабочего тела в кгс/кв.см., 250 – температура пара из перегревателя в °С.

Если после последнего числа стоит буква С, то значит предусмотрен способ слоевого сжигания. Если последнее третье число отсутствует, то значит в котле нет перегревателя и пар производится насыщенный.

Преимущества и недостатки

Данные котлы обладают рядом преимуществ, отличающих его от других агрегатов подобного типа. Основной плюс это высокая паропроизводительность. Это оборудование работает с высоким КПД даже при недостаточном давлении, меняющимся в диапазоне от 0,7до 1,4 МПа. В процессе эксплуатации нет необходимости пользоваться подготовленной водой.

Ряд достоинств котлов:

- способность перехода в водогрейный режим для отопления;

- применяется любое топливо;

- надёжная конструкция;

- КПД до 92%;

- экономичный в работе и обслуживании;

- удобная установка в любой котельной за счёт сборной конструкции;

- несложное подключение и запуск в эксплуатацию;

- широкий диапазон параметров паропроизводительности;

- большая ремонтоспособность.

Из недостатков можно выделить только то, что при эксплуатации наблюдаются завышенные присосы холодного воздуха в газоходы от камеры сгорания до крайней поверхности нагрева (Да = 0,254-0,35).

Устройство ДКВР и принцип работы

Существует несколько типов оборудования этого производителя, отличающихся давлением пара и его количеством, произведённым за час. Все модификации снабжены двумя барабанами (сепараторами).

Размер верхнего барабана определяет ещё два типа: длинный и короткий. Котлы устаревшей модификации до 10 т/ч оснащены длинным верхним сепаратором, а модернизированные модели от 10 до 35 т/ч выпускаются уже с коротким барабаном.

Котлы ДКВР имеют разнообразное оснащение, которое зависит от потребляемых ресурсов. Материал барабанов – сталь, их диаметр по внутренним стенкам 1 м.

Нижний барабан короче верхнего на размер камеры сгорания. Топка состоит из нескольких экранов и содержит мощный кипятильный трубопровод из, собранный из труб 51х2,5 мм. Топка поделена кладкой на две секции.

Дымовые газы перемещаются по двум газоходам, образованным чугунной и кирпичной перегородками, и догревают трубы пучка конвекции. Затем через отверстие на задней поверхности котла покидают его.

Верхний барабан состыкован с коллекторами фронтальной части при помощи 16 труб, эта конструкция образует боковые экраны нагрева. С тыльной стороны котла верхний сепаратор при помощи кипятильных труб состыкован с нижним. Таким образом получается обширная конвективная зона нагрева.

Для контроля объёма пара в пароохладитель вмонтирован дренажный вентиль на соединительных проводах.

Трубы расположены на расстоянии 110 мм друг от друга во всех направлениях. Перепускные трубы соединяют коллектор с нижним сепаратором. Подпиточная вода заполняет верхний до определённого уровня. Далее оттуда вода опускается в коллекторы.

После чего смесь воды и пара поднимается из боковых экранов в барабан. Эта схема формирует два контура циркуляции рабочего тела. Существует и третий контур, его формируют оба барабана и пучок конвекции.

Вода опускается сверху, а затем после нагрева смесь воды с паром по нагретому трубопроводу поступает обратно, где происходит разделение этих сред. Чтобы избавиться от излишней соли и водных вкраплений предусматривается применение устройство сепарации.

Для образования перегретого пара предусматривается установка пароперегревателя. Конструктивно его располагают вместо части труб кипятильного пучка, за третьим рядом. Это устройство в условиях давления 1,4 МПа и температуры 250°С выполняется в виде вертикальной петли, а при условии 2,4 МПа – из нескольких труб 32х3 мм.

Технические характеристики

Стоит заметить, что характеристики котлов отличаются не только по причине разной производительности, но и в зависимости от потребляемого топлива.

Линейка производимого оборудования достаточно велика, модели различаются по мощности, конструкции, назначению и виду топлива. Для сравнения приведём несколько таблиц с параметрами котлов, использующих разное топливо, при давлении 13 Бар без наличия пароперегревателя.

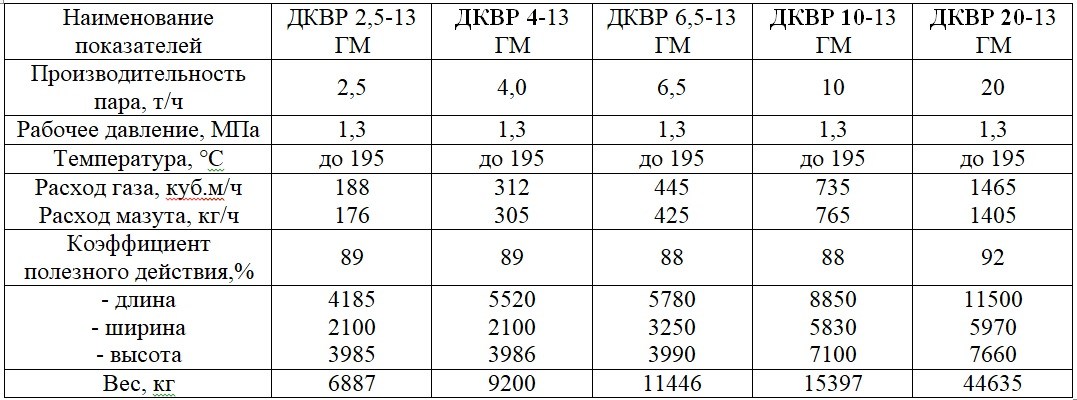

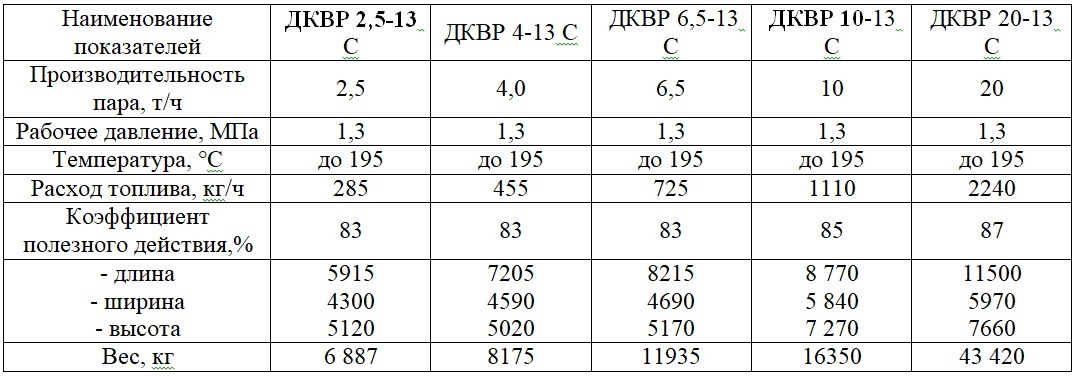

Характеристики котлов, использующих газомазутное топливо:

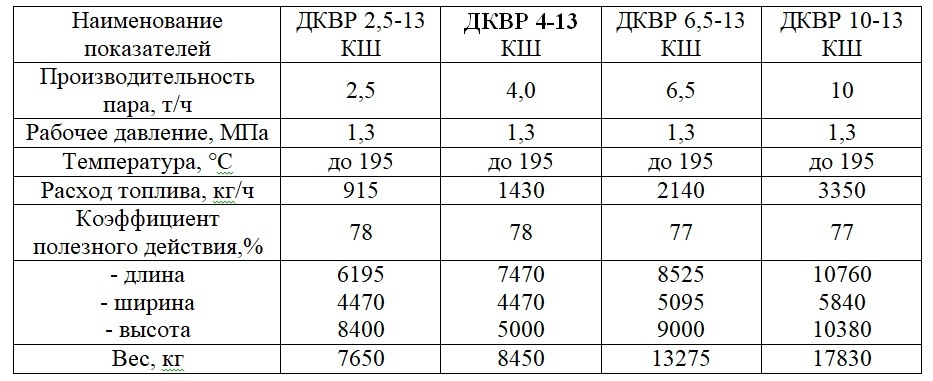

Характеристики котлов, работающих на твёрдом топливе (уголь):

Характеристики котлов, использующих древесное топливо (отходы, лузга, древесный торф):

Схема ДКВР

Вне зависимости от конструктивных отличий каждый ДКВР содержит:

- верхний сепаратор (длинный);

- нижний сепаратор (короткий);

- камеру сгорания;

- конвективный пучок;

- подпиточные трубы;

- дутьевое устройство;

- кирпичная кладка;

- коллекторы;

- камеру догорания;

- технические устройства для обслуживания.

Комплектация котла

Каждая модель имеет в комплектации барабаны, соединённые трубами, образующими пучок конвекции. Барабаны ДКВР имеют технологические лазы для обслуживания. Неотъемлемым элементом оборудования является камера сгорания с экранами, включающая перегородки, которые разделяют общее пространство на топку и камеру догарания, где происходит снижение химического недожога.

Опционально присутствует пароперегреватель, в таком случае часть циркуляционных труб отсутствует. Данные устройства выполняются по определённому стандарту и имеют разное количество теплообменников в зависимости от производительности оборудования.

Чтобы использовать тепловую энергию удаляющихся газов, котлы снабжаются водяными экономайзерами. Материал их изготовления может быть сталью или чугуном.

Кроме основных элементов котёл снабжается:

-

(2 шт);

- манометрами;

- запорными элементами и уровнями воды;

- продувочной арматурой;

- удерживающими клапанами;

- клапанами отбора пара;

- спусковыми клапанами в нижнем сепараторе;

- вентилями для введения химических реагентов;

- вентилями для отбора проб пара;

- чертежи документации.

Также каждая модель оснащается технологическими приспособлениями для удобного обслуживания. Горелки для котлов дквр приобретаются отдельно.

Обмуровка паровых котлов дквр

Каждый котёл перед розжигом проходит процедуру обмуровки. Она бывает тяжёлая и лёгкая. Для котлов ДКВР-20 есть исключение: используется только лёгкая обмуровка. А утилизирующая линейка обмуровывается только тяжёлым способом.

Для этого приподнимают уровень пола для последующего монтажа оборудования и кладутся шамотный кирпич и другие обмуровочные составляющие.

Паровые котлы этого типа подвергаются техническому перевооружению в случае, если их эффективность снизилась, появилась необходимость автоматизировать управление и контроль, требуется заменить газовое оборудование согласно новым требованиям. Модернизированные котлы способны регулировать мощность в зависимости от заданных параметров, осуществлять автоматическую растопку и прекращение работы.

Остоновка котла ДКВр

1. Деаэратор ДА-25/15 в составе: - колонка ДА-25, бак БДА-15 с фланцевым соединением колонки к баку, с внутренним антикоррозийным покрытием, без гидрозатвора, с пружинным предохранительным клапаном 17с28нж (Ду80 Ру16), с теплоизоляцией 100 мм, оцинковка.

2. Комплект автоматики деаэратора ДА-25/15 на базе программируемого реле ПР100 (ОВЕН),

3. Клапан регулирующий 25ч945нж (пар - Ду80),

4. Клапан регулирующий 25ч945нж (вода - Ду50),

5. Бак для сбора конденсата 18 куб. с внутренним антикоррозийным покрытием, с теплоизоляцией 100 мм, оцинковка,

6. Доставка всего оборудования автотранспортом в Нижегородскую область, до места.

Срок изготовления - 40 к. дней

Замена автоматики:1. Изготовление второго комплекта автоматики КВГМ-20.73-150 согласно разработанной тех. документации. Комплектация - щит управления комплект датчиков (давление - ПД100, разрежение - ПД100, температура - дТС, уровень - ПД200, розжиг и контроль факела - ЗЗУ), исполнительные механизмы (МЭО), стойки приборные, отборы импульсов, монтажные материалы (кабельная продукция, латки, импульсная труба, стойки, отборы импульсов, кронштейны)

2. Выполнение работ - демонтаж старой, монтаж поставленной автоматики КВГМ-20-150 с последующей наладкой и теплотехнической наладкой (теплотехник) с выдачей режимной карты.Количество - 1 комп.

Срок изготовления - 30 к. дней.

Срок работ - 25 р. дней .

Теплотехник - 7 к. дней

Фотоотчет:

Выходной контроль.Замена автоматики:

1. Разработка технической документации и альбома схем автоматики водогрейного котла КВГМ-20-150 (LOGO 230RS, МИНИТЕРМ 300.01, ТРМ212) согласно заполненного от Заказчика опросного листа (ОЛ).

2. Изготовление ЩУ согласно тех. документации, комплектация - щит управления комплект датчиков (давление - ПД100, разрежение - ПД100, температура - дТС, уровень - ПД200, розжиг и контроль факела - ЗЗУ), исполнительные механизмы (МЭО), стойки приборные, отборы импульсов, , монтажные материалы (кабельная продукция, латки, импульсная труба, стойки, отборы импульсов, кронштейны).

3. Демонтаж старой, монтаж поставленной автоматики КВГМ-20.73-150 с последующей наладкой и теплотехнической наладкой (теплотехник) с выдачей режимной карты.

Устройство котла ДКВр

1. Деаэратор ДА-25/15 в составе: - колонка ДА-25, бак БДА-15 с фланцевым соединением колонки к баку, с внутренним антикоррозийным покрытием, без гидрозатвора, с пружинным предохранительным клапаном 17с28нж (Ду80 Ру16), с теплоизоляцией 100 мм, оцинковка.

2. Комплект автоматики деаэратора ДА-25/15 на базе программируемого реле ПР100 (ОВЕН),

3. Клапан регулирующий 25ч945нж (пар - Ду80),

4. Клапан регулирующий 25ч945нж (вода - Ду50),

5. Бак для сбора конденсата 18 куб. с внутренним антикоррозийным покрытием, с теплоизоляцией 100 мм, оцинковка,

6. Доставка всего оборудования автотранспортом в Нижегородскую область, до места.

Срок изготовления - 40 к. дней

Замена автоматики:1. Изготовление второго комплекта автоматики КВГМ-20.73-150 согласно разработанной тех. документации. Комплектация - щит управления комплект датчиков (давление - ПД100, разрежение - ПД100, температура - дТС, уровень - ПД200, розжиг и контроль факела - ЗЗУ), исполнительные механизмы (МЭО), стойки приборные, отборы импульсов, монтажные материалы (кабельная продукция, латки, импульсная труба, стойки, отборы импульсов, кронштейны)

2. Выполнение работ - демонтаж старой, монтаж поставленной автоматики КВГМ-20-150 с последующей наладкой и теплотехнической наладкой (теплотехник) с выдачей режимной карты.Количество - 1 комп.

Срок изготовления - 30 к. дней.

Срок работ - 25 р. дней .

Теплотехник - 7 к. дней

Фотоотчет:

Выходной контроль.Замена автоматики:

1. Разработка технической документации и альбома схем автоматики водогрейного котла КВГМ-20-150 (LOGO 230RS, МИНИТЕРМ 300.01, ТРМ212) согласно заполненного от Заказчика опросного листа (ОЛ).

2. Изготовление ЩУ согласно тех. документации, комплектация - щит управления комплект датчиков (давление - ПД100, разрежение - ПД100, температура - дТС, уровень - ПД200, розжиг и контроль факела - ЗЗУ), исполнительные механизмы (МЭО), стойки приборные, отборы импульсов, , монтажные материалы (кабельная продукция, латки, импульсная труба, стойки, отборы импульсов, кронштейны).

3. Демонтаж старой, монтаж поставленной автоматики КВГМ-20.73-150 с последующей наладкой и теплотехнической наладкой (теплотехник) с выдачей режимной карты.

Водоуказательные приборы, их назначение, устройство и работа

В котельных для определения уровня воды используются водоуказательные приборы с круглым и плоским стеклом, сниженные указатели уровня и водопробные краны.

Принцип работы водоуказательных приборов - закон сообщающихся сосудов: вода в сообщающих сосудах устанавливается на одном уровне независимо от формы.

Водоуказательное стекло является основным прибором для определения уровня воды в паровых котлах - на каждом должно быть не менее двух водоуказательных приборов, в котлах паропроизводительностью менее 0,7 т/час возможна замена одного из них двумя пробными кранами, которые размещаются на низшем и высшем допустимых уровнях воды в котле.

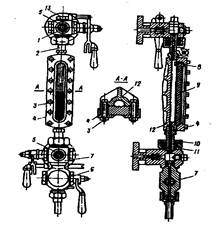

Рис. 25. Водоуказательный прибор со стеклом «Клингер».

6 - продувочный кран

7 - водяной кран

10 - сальниковая втулка

11 - сальниковая набивка

12 - корпус (рама) стекла

Водоуказательный прибор состоит из круглого или плоского стекла и кранов — парового, водяного и продувочного.

Водоуказательный прибор с плоским стеклом состоит из металлической рамки, в гнездо которой вставляется на тонкой паронитовой прокладке плоское стекло, плотно прижатое к рамке крышкой с болтами.

Плоское стекло может быть гладким или рифленым. Рифленое стекло ,,Клингер” (см.рис.25) с внутренней стороны имеет вертикальные призматические канавки, а с внешней стороны оно отполированное. В таком стекле вода кажется темной, а пар светлым. Рифленое стекло выпускается от 1-го по 9-й номер с длиной 115-340 мм, а гладкое — шести номеров — 140 - 340 мм.

Сверху и снизу в рамку вкручивают штуцеры, которыми рамка устанавливается в паровой и водяной краны для уплотнения в кольцевой зазор кладут кольца из асбестового шнура.

Если при работе парового котла краны водоуказательного прибора не загрязнены, то уровень воды в нем слегка колеблется.

При загрязнении водяного крана уровень воды становится неподвижным, а если засорился паровой водоуказательное стекло заполняется водой выше действительного уровня. Продувку проводят каждую смену.

Из рабочего положения (паровой и водный краны открыты, а продувочный закрыт) последовательность продувки такая:

1) открываем продувочный - продуваем паром и водой;

2) закрываем водяной - продуваем только паром

3) открываем водяной - продуваем паром и водой;

4) закрываем паровой - продуваем только водой;

5) открываем паровой - продуваем паром и водой;

6) закрываем продувочный - вода должна быстро подняться к определенному уровню и слегка колебаться — этот уровень нужно уравнять с уровнем второго водоуказательного стекла. При такой последовательности продувки стекло будет все время горячим - это и обеспечит его целость.

Если водоуказательное стекло находится на высоте больше 6 м от – площадки наблюдения или уровень воды плохо просматривается, допускается установка двух сниженных указателей уровня воды. На них должны быть нанесены низший и высший допустимые уровни воды по водоуказательному стеклу, которое установлено на этом же котле. В этих случаях допускается установка одного водоуказательного стекла прямого действия.

Прибор работает по принципу уравновешивания двух столбов воды в соединительных трубках при помощи цветной жидкости, которая находится в них, и имеет большую вязкость, чем вода и не смешивается с ней. Состав тяжелой жидкости бывает различный. Например, четырехбромистый углерод с хлороформом и бензолом.

На всех водоуказательных приборах против допустимого низшего уровня воды в котле должен быть установлен неподвижный металлический указатель с надписью «НДУ». Этот указатель должен быть установлен не менее чем на 25 мм выше нижней видимости кромки стекла.

Такой же указатель устанавливается ниже на 25 мм верхней видимой кромки стекла с надписью «ВДУ», соответствующему высшему допустимому уровню воды в котле.

Требования, предъявляемые к водоуказательному прибору

Для определения уровня воды в барабане парового котла применяются водоуказательные приборы. Водоуказательный прибор, имеет плоское стекло с гладкой смотровой поверхностью и призматическими рисками на противоположной поверхности. Стекло вставлено в специальную металлическую рамку.Водоуказательный прибор соединен стальными трубками с паровым и водяным пространствами барабана. На трубках установлены три крана позволяющие при продувке водоуказательного прибора соединить его с паровым и водяным пространствами барабана, а также с атмосферой. На водоуказательных приборах против допускаемого низшего уровня воды должен быть установлен неподвижный металлический указатель (стрелка) с надписью «низший уровень». Этот уровень должен быть не менее чем на 25 мм выше нижней видимой кромки стекла (прозрачной пластины). Аналогично также должен быть установлен и указатель (стрелка) высшего допустимого уровня воды в котле с надписью «высший уровень». Этот уровень должен быть не менее чем на 25 мм ниже верхней видимой кромки стекла водоуказательного прибора. Нормальным уровнем воды в котле считается уровень воды в стекле, находящийся посредине между указателями (стрелками) высшего и низшего допускаемых уровней.Указатели уровня воды прямого действия должны устанавливаться вертикально или с наклоном вперед под углом не более 30°и должны быть расположены и освещены так, чтобы уровень воды был хорошо виден с рабочего места оператора.На паровых котлах с высоко расположенными водоуказательными приборами (более 6 м от пола котельной),когда затруднительно или даже невозможно наблюдение за уровнем воды вводоуказательном стекле, применяют сниженные указатели уровня. На них должны быть нанесены низший и высший допустимые уровни по водоуказательному стеклу, которое установлено на этом же котле.Исправность сниженных указателей уровня проверяется сверкой с показаниями водоуказательных стекол прямого действия.Во время работы котла оператор должен внимательно следить за уровнем воды в котле. Не допускается, чтобы уровень воды в водоуказательном приборе повышался выше указателя высшего уровня или понижался ниже указателя низшего уровня воды в котле. Понижение уровня воды в котле ниже допустимого (упуск воды) — опаснейшее явление в работе котла. Если вода в стекле окажется ниже допустимого уровня, следует немедленно остановить работу котла. При упуске воды категорически запрещается подкачивать воду в котел, так как его стенки могут оказаться уже обнаженными и раскаленными; при попадании на них воды она мгновенно испарится,превратившись в пар, что приведет к мгновенному повышению давления и даже взрыву котла.Проверка исправности действия водоуказательных приборов продувкой должна производиться у котлов с рабочим давлением до 1,4 МПа (14 кгс/см 2 ) включительно — не реже одного раза в смену; при рабочем давлении свыше 1,4 МПа (14 кгс/см 2 ) до 4 МПа (40 кгс/см 2 ) включительно — не реже одного раза в сутки, Результаты и время проверки водоуказательных приборов продувкой записываются в сменный (вахтенный) журнал.Котлы должны быть оборудованы автоматически действующими звуковыми (и световыми) сигнализаторами верхнего и нижнего предельных уровней воды в котле. Эти сигнализаторы должны иметь приспособления для проверки исправности их действия. Порядок и сроки проверки исправности их действия должны быть установлены производственной инструкцией, утвержденной руководством предприятия.

Читайте также: