Установка печь ковш чертеж

Обновлено: 07.05.2024

Технологические операции, производимые на агрегате печь-ковш

Разработанная и освоенная технология внепечной обработки в агрегатах типа печь-ковш позволяет производить весь спектр металлургических операций в ковшах различной вместимости:

- скачивание шлака с помощью специальной машины,

- электродуговой подогрев металла трехфазным переменным током со скоростью нагрева до 5 град/мин,

- вакуумирование металла при остаточном давлении до 0,5 ГПа и продувку кислородом в вакууме,

- перемешивание металла в ковше с помощью электромагнитного индуктора и продувку аргоном через дно ковша,

- введение добавок с помощью специальной системы.

Возможность нагрева металла в ковше позволяет: снизить перегрев металла в сталеплавильном агрегате; провести раскисление – легирование с повышенным расходом материалов; обеспечить глубокую десульфурацию металла путем наводки высокоосновного восстановительного шлака. Кроме этого, на такой установке высокоэффективно используется продувка металла аргоном. Эта продувка обеспечивает не только дегазацию металла, но и перемешивание его, благодаря чему ускоряется расплавление присаживаемых в ковш ферросплавов и гомогенизация расплава по химическому составу и температуре, существенно улучшается взаимодействие металла и шлака, т.е. десульфурация металла.

Разработаны метод и устройство контроля окисленности шлака, позволяющие экспрессно определять и регулировать содержание окислов железа непосредственно в шлаковой ванне, определять количество вводимых в шлак раскислителей с учетом особенностей каждой плавки. Разработанная технология обеспечивает возможность получения высококачественного металла, и в т.ч. сверхчистой хромистой стали для современных роторов газовых турбин, которые должны надежно работать при температурах от -40°С при пуске до 500°С в рабочем режиме и обладать высокой стойкостью против термического старения.

Повышению эффективности использования установки способствуют многие усовершенствования конструкции, особенно в части электронагрева, в том числе обслуживание двух стендов одним трансформатором и одним комплектом электродов с поворотными электрододержателями (двухпозиционная установка). В части регулирования химического состава металла предусмотрены: продувка металла аргоном через два пористых блока в дне ковша и через погружную фурму; подача в ковш всех материалов, необходимых для наведения шлака, раскисления – легирования и науглероживания металла.

Наиболее важные положения технологии доводки стали на установке печь-ковш сводятся к следующему.

Доводка металла на установке начинается с продувки его в течение 1-2 минуты, после чего производится измерение температуры и окисленности металла. С учетом содержания кислорода в металле вводят в него с помощью трайб-аппарата расчетное количество алюминиевой катанки (проволоки), чтобы осуществить предварительное раскисление металла. После этого приступают к наводке восстановительного шлака, присаживая известь и плавиковый шпат порциями не более 150 кг (общий расход до 10 кг/т). После получения жидкого шлака его раскисляют алюминием, расходуя 0,2-0,3 кг на тонну металла. Наводка шлака продолжается примерно 5 минут.

По окончании наводки шлака через 3 минуты продувки отбирают пробы металла и шлака, измеряют температуру. После получения результатов химического анализа металла производят основную корректировку его химического состава присадкой необходимого количества раскисляющих и легирующих присадок из расчета получения среднего содержания элементов. Затем металл перемешивают не менее 5 минут. После этого снова отбирают пробу металла, по результату ее анализа, если надо, осуществляют дополнительную корректировку химического состава и температуры стали. Высокоактивные элементы в виде порошковой проволоки вводят только после окончания последнего цикла нагрева металла.

3. Технико-экономические показатели использования установки

Использование данного агрегата для внепечной обработки стали позволяет достичь таких технико-экономических показателей:

- повышение производительности - 20-30%;

- сокращение расхода легирующих и раскислителей - 5-25 кг/т;

- сокращение расхода электродов - 5-6 кг/т;

- сокращение расхода электроэнергии - 5-10%;

- сокращение брака - 50-70%.

Агрегат позволяет существенно улучшить экологическую обстановку и повысить социальную привлекательность работы в сталеплавильных цехах.

По существу современные установки печь-ковш позволяют успешно провести доводку стали, используя все элементы ковшевой доводки. Это дает основание считать их самой совершенной техникой, применяемой в настоящее время для ковшевой доводки стали.

1) Кудрин В.А. Внепечная обработка стали и чугуна. М.: МИСиС, 1992. 256 с.

2) Бигеев А.М., Бигеев В.А. Металлургия стали. Магнитогорск: МГТУ, 2000. 544 с.

Сталь и ее комбинированные методы внепечной обработки в металлургии. Установки ковш-печь

По мере совершенствования простых методов внепечной обработки получают развитие комбинированные или комплексные методы внепечной обработки стали. Это развитие идет по пути или комбинации нескольких "простых" методов, или создания новых агрегатов с комплексной обработкой стали (сокращенно АКОС), или превращения "простых" методов в комплексные.

Пример решения проблемы по первому пути показан на рис. 1, когда необходимо использовать метод вакуумирования, организуют последовательную обработку металла вначале на установке с вдуванием кальцийсодержащих материалов ( раскисление и удаление серы ), затем на вакуумной установке ( дегазация ). В случае необходимости получения низкоуглеродистых сталей (например, коррозионностойких, жаропрочных из которых изготавливают качественный металлпрокат) широко используют комбинирование вакуумной обработки с аргоно-кислородной продувкой и т.д.

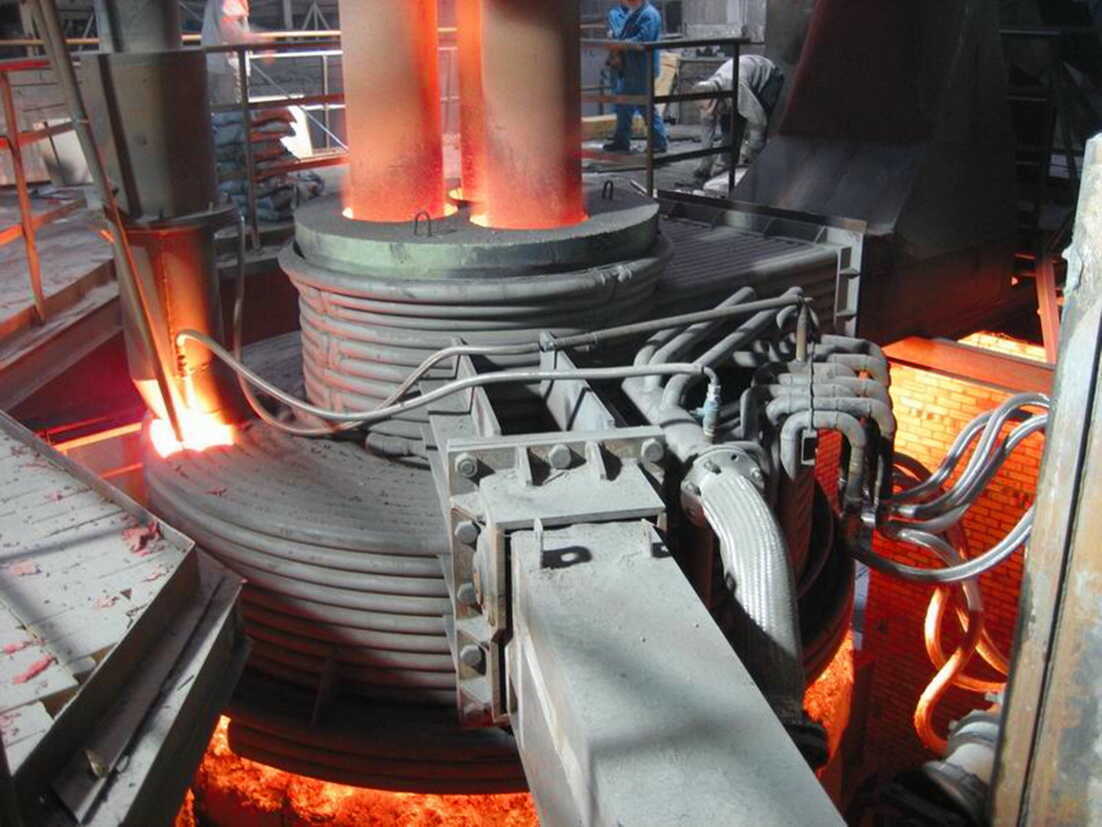

Пример решения по второму пути создание агрегатов, получивших название ковш-печь или LF (Ladle-Furnace, англ.) . Процесс LF проводится в ковше, футерованном основными огнеупорами, накрываемом крышкой, через которую опускают электроды (рис. 2). Процесс включает перемешивание продувкой металла аргоном в ковше, дуговой подогрев и обработку металла синтетическим шлаком в процессе его перемешивания аргоном.

| Рисунок 1. Схема последовательной обработки стали вначале на установке с вдуванием кальцийсодержаших материалов, затем на установке циркуляционного вакуумирования |

На рис. 2 показан вариант установки типа ковш-печь, предусматривающий возможность комплексных методов внепечной обработки стали: перемешивания металла аргоном под слоем синтетического шлака, вдувание порошкообразных реагентов и подогрев расплава одновременно .

Агрегаты ковш-печь работают как на переменном, так и на постоянном токе. На рис. 3 показаны примерные схемы работы установок ковш-печь на постоянном токе. По схеме рис. 3, а нагрев ванны происходит через шлак. По такой схеме работает крупная (160-т емкости) установка внепечной обработки стали в конвертерном цехе НЛМК.

В качестве примера превращения "простого" метода в комплексный можно привести пример трансформации агрегата циркуляционного вакуумирования (RH).

| Рисунок 3. Схема установки ковш-печь постоянного тока: а - без подового электрода 1 - ковш; 2 - свод; 3 - электроды; 4 - шлак; 5 - пористая пробка); б - с подовым электродом (7, 2 - электроды; 3 - шлак; I - к вакуумной системе; Н - ввод добавок и флюсов) |

Первым этапом усложнения процесса явилось дополнительное введение кислорода в вакуумную камеру с целью интенсификации обезуглероживания и дополнительного подогрева металла (рис. 4, а). Далее, для подогрева металла в процессе его обработки начали использовать метод подачи в вакуумкамеру алюминия (в виде проволоки или в виде гранул) с последующим окислением его вдуванием кислорода (при протекании реакции 4Al + 3O2 = 2Al2O3 + Q выделяется большое количество тепла).

Дальнейшее усложнение - подача сверху из бункера непосредственно в вакуум-камеру или снизу в подающий патрубок (рис. 4, б) шлакообразуюших материалов (обычно десульфурирующих смесей на базе СаО-CaF2) ; вариант такой технологии получил наименование VOF-процесс (англ. Vacuum-Oxygen-Flux Process).

| Рисунок 4. Усовершенствования процесса циркуляционного вакуумирования: а - подача кислорода; б - подача флюсов; в - создание зоны интенсивного барботажа |

На рис. 4,в показана применяемая схема дополнительной подачи кислорода и аргона непосредственно в камеру вакууматора. Такая схема позволяет эффективно использовать вводимый в камеру алюминий для подогрева собственно металла, позволяет контролировать и регулировать температуру металла (меняя соотношение O2: Ar) и образовывать в камере зоны интенсивного кипения и перемешивания металла. Это дает возможность, меняя расход алюминия и соотношение O2: Ar, управлять процессами окисления углерода, кремния, марганца, хрома.

Такая технология позволяет получить сталь, содержащую не более (%): S 0,002; Р 0,015; [О] 0,002; [Н] 0,00015.

Практика показала также, что введение углеродсодержащих добавок (например, электродного боя) в камеры порционного или циркуляционного вакууматоров позволяет, зная массу вводимого углерода, получать нужное содержание углерода в готовой стали. В результате создаются возможности перенести полностью в ковш такие операции, как раскисление, легирование и коррекция по углероду .

Выше были отмечены особые трудности при необходимости получения очень низких содержаний углерода. Использование способа, показанного на рис. 4,в, облегчает и эту задачу.

- дегазации;

- подогрева (за счет окисления кислородом вводимого алюминия);

- десульфурации (обработка флюсом);

- раскисления (ввод раскислителей);

- легирования (ввод легирующих добавок);

- науглероживания;

- глубокого обезуглероживания.

В результате комбинированных методов внепечной обработки, готовая сталь более качественная, такая сталь служит материалом для производства металлоконструкций ответственного назначения, балок двутавровых, швелера, профнастила, арматурного проката, высококачественных профильных труб, листа стального, и другого металлопроката.

Дуговые сталеплавильные печи и агрегаты печь-ковш

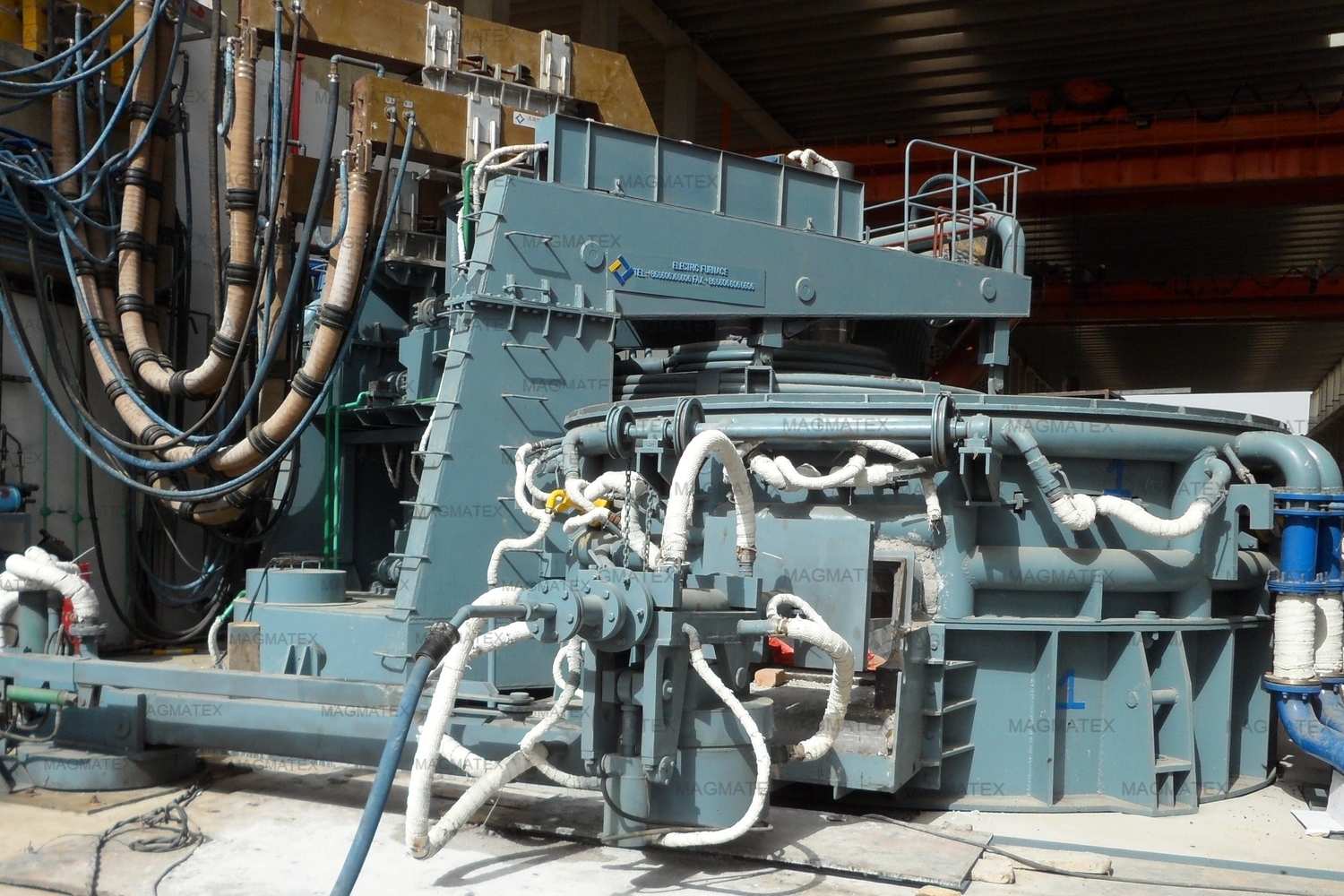

Компания "MAGMATEX" осуществляет проектирование и предоставляет широкий выбор современных дуговых печей (ДСП) емкостью от 3 до 100 тонн . Компания выполняет изготовление, поставку, монтаж оборудования, пусконаладочные работы и обучение персонала.

В конструкции дуговых электропечей используются современные технические решения, позволяющие повысить скорость плавки за счет использования трансформаторов высокой мощности и систем интенсификации плавки, сократить удельный расход электроэнергии, повысить безопасность, увеличить качество получаемой продукции, сократить время простоев и эксплуатационные затраты.

ДСП оснащаются современными системами автоматизированного управления АСУТП, которые обеспечивают: контроль параметров и управление электрическим режимом плавки; управление системой интенсификации плавки и вспенивания шлака, расчёт подачи кислорода и углеродсодержащих материалов; контроль параметров водоохлаждаемых элементов печи и т.д.

Для интенсификации плавок, экономии электроэнергии, увеличения срока службы футеровки дуговые печи оснащаются кислородными копьями, комбинированными фурмами и горелками, предназначенные для ускоренного расплавления лома, для быстрого обезуглероживания и увеличения интенсивности перемешивания, образования вспененного шлака, позволяющая значительно сократить время плавки.

ПРИМЕЧАНИЕ: вместе с ДСП возможна поставка необходимого вспомогательного комплекта оборудования: трансформаторы дуговых печей, сталевозы, стальковши, скрапавозы, загрузочные корзины, системы вдувания углеродосодержащих материалов и кислородные копья, системой подачи сыпучих материалов, быстроизнашиваемые и запасные части. При необходимости дуговые печи комплектуются современными системами газоочистки , которые могут объединяться с системами газоочистки агрегатов внепечного рафинирования.

Технические параметры дуговых печей переменного тока:

| Параметры | ДСП-1.5 | ДСП-3 | ДСП-6 | ДСП-12 | ДСП-15 | ДСП-20 | ДСП-30 | ДСП-40 | ДСП-50 | ДСП-60 |

| Емкость, т | 1.5 | 3 | 6 | 12 | 15 | 20 | 30 | 40 | 50 | 60 |

| Мощность трансформатора, МВА | 1.25 | 2 | 2.5 |

УСТРОЙСТВО ДУГОВОЙ ЭЛЕКТРОПЕЧИ :

1. Корпус электродуговой печи представляет цилиндрического или дельтовидного тела с водоохлаждаемыми панелями или без, изнутри футерованое огнеупорным кирпичем. Корпус ДСП крепится к люльке с помощью фиксаторов. Для слива расплава корпус печи имеет желоб или эркер. Дверца рабочего окна служит для просмотра состояния процесса плавки и подачи кислородного копья.

2. Люлька печи и механизм наклона:

Люлька печи установливается на опорные сектора. Гидроцилиндры наклона располагаются с двух сторон печи, соединены с корпусом люльки печи. С помощью гидроцилиндров наклона во время слива металла печь наклоняется на 20/45 градусов, во время слива шлака наклоняется на 15 градусов.

3. Механизм подъема/поворота свода:

Механизм подъема/поворота водоохлаждаемого свода установлен вместе с корпусом печи на дугообразной стойке.Механизм подъема/ поворота свода состоит из поворотной рамы, гидроцилиндра подъема свода электропечи, приводной установки, синхронных валов, опоры вращения свода, установки блокировки вращения, опорных колес и гидроцилиндра вращения.На поворотной раме также устанавливается направляющее колесо подъема электродов. Внизу закреплены 2 группы колес, чтобы поворотная рама во время наклона печи перемещалась по дуговым рельсам.

При загрузки шихты сначала поднимается свод и электроды и свод, затем посредством управления осуществляется поворот свода горизонтальным цилиндром на 85 градусов, что позволяет осуществить вертикальную загрузку материала. Для обеспечения синхронизированного подъема и опускания свода между двумя цепными колесами есть синхронизирующая ось.

4. Механизм перемещения электродов:

Данный механизм служит для уменьшения мощностных колебаний и стабилизации дуги во время плавки в ДСП, путем регулирования расстояния между шихтой и электродами - регулировка режима длинны дуги.Механизм подъема электродов состоит из колонн, гидроцилиндров подъема электродов, кронштейна, направляющих колес. Механизм оборудован компьютерной системой управления автоматической регулировкой скорости, использующая новую модель системы замедления движения.

5. Электрододержатели:

Электрододержатели токопроводящие водоохлаждаемые биметаллические (медь-сталь). В устройстве фиксации электродов используется охлаждаемый зажимной механизм с пневматическим ослаблением и рессорным сжатием. Для обеспечения безопасности между устройством зажима электродов и колоннами есть 2 области изоляции.Зажимное устройство электрода является основной частью в цепи от печного трансформатора до электрода. Оно играет важнейшую роль в определении параметров контура дуговой печи, одновременно отвечающим за безопасность работы печи. 20-40% потерь средней мощности контура приходятся на электрододердержатели, поэтому качество графитового электрода и электрододержателя являются очень важными факторами.

6. Система водяного охлаждения:

Система водного охлаждения включает следующие участки подачи воды: участок водоохлаждаемого свода, участок корпуса печи, участок электрооборудования (короткая сеть и электрододержатели), участок водомасляного охладителя трансформатора.

7. Насосно-аккумуляторная станция гидравлической системы:

Насосно-аккумуляторная станция гидравлической системы состоит из бака, насоса, электромагнитных клапанов, устройства охлаждения, датчика и клапанов.

8. Высоковольтное распределительное устройство:

Подача электропитания для системы высокого напряжения, подается к трансформатору печи ДСП через дистанционный выключатель, вакуумный предохранитель. В высоковольтном распределительном устройстве установлен реактор RC, используемый как устройство поглощения перенапряжения, для гарантии нормального функционирования трансформатора.

9. Трансформатор печной: Трансформатор печной дуговой печи – понижающий печной спецтрансформатор с очень высокой перегрузочной способностью, обладает такими особенностями как высокая возможность выдерживать перегрузки и возможность изменения вторичного напряжения.

10. Низковольтная система управления (вкл. пульт управления, шкаф источника питания, шкаф PLC-Siemens S7). Базовая автоматизация (PLC и HMI)

Агрегаты рафинировочные типа ПЕЧЬ-КОВШ

Производство высококачественной стали невозможно представить без внепечной обработки стали, которая осуществляется на агрегатах типа печь-ковш (АКП), вакууматоры, электрошлаковых или вакуумных печах.

Внепечная доводка, проводимая с помощью агрегатов печь-ковш (АКП) на сегодняшний момент является обязательной частью технологии обеспечивающая получение качественной стали.

Процесс внепечной обработки на АКП позволяет решить следующие задачи: выравнивание температуры и гомогенизацию химического состава, удаление из металла инородных включений и серы, модифицирование расплава модификаторами и микролегирующими элементами, согласование работы плавильного участка и МНЛЗ.

Установка ковш-печь используется в комплекте с индукционными или дуговыми плавильными печами, в которых производится полупродукт и выпускается в сталеразливочный ковш.

Обработки металла на АКП производится в сталеразливочном ковше посредством продувки металла инертными газами и нагревом расплава при помощи электрических дуг, возникающих между графитированными электродами и поверхностью расплава.

Высокоосновный низкоокисленный шлак экранирует дугу и позволяет эффективно проводить десульфурацию расплава.Продувка инертным газом осуществляется через продувочные модули в днище ковша и позволяет перемешивать расплав в процессе нагрева.

Трансформатор АКП используется для трансформации электроэнергии на нагрев жидкого расплава. По сравнению с ДСП поверхность металла в АКП спокойная, дуга стабильная, диаметр бассейна расплава и высота свободного пространства меньше, чем для ДСП. С учетом этого используется специальный печной трансформатор с большой нагревательной способности до 5 оС/мин для работы с супер-дугой.

Основные функции печь-ковша:

Электродуговой нагрев, после компенсации и последующей технологической обработки доведение до требуемой температуры

Регулировка химического состава жидкой стали, удаление примесей из расплава

Десульфурация

Точная регулировка температуры жидкой стали для МНЛЗ (литья в формы)

Состав основного оборудования установки печь-ковш:

Сталевоз с электроприводом;

Водоохлаждаемую крышку с газоотсасывающим патрубком;

Система подъема свода;

Короткая сеть;

Трансформатор с ВРУ;

Электрододержатели токопроводящие и стойки вертикального перемещения электродов;

Гидравлическая станция с аккумуляторами;

Стенд пневматический распределительный; Стенд регулирования подачи аргона;

Бункера с труботечками и конвейером система подачи сыпучих и ФС;

Установка для ввода порошковой и металлической проволок;

Низковольтная система управления и базовая автоматизация.

Как выбрать дуговую печь переменного тока или постоянного тока?

Сравнение ДСП печей постоянного и переменного тока: преимущества дуговых печей, сильные и слабые стороны ДСП и ДППТ на примерах, технологические возможности и их особенности. Например, перемешивание металла, уменьшения гармоник, угар металла, уровень шума, расход электродов и огнеупоров, количество отходящих газов и т.д.

Сравнение дуговых печей постоянного и переменного тока

Основываясь на личном опыте работы на дуговых печах переменного и постоянного тока, хочу Вас предостеречь от принятия, с нашей точки зрения неверного решения, относительно установки электропечи постоянного тока ДППТ. Есть, конечно, некоторые особенности применения постоянного тока для плавки стали, которые положительно влияют на технологический процесс. Например, перемешивание металла, отсутствие поверхностного эффекта, уменьшения гармоник, меньший угар металла, уровень шума, меньший расход электродов, количество отходящих газов по сравнению с ДСП вследствие наличия одного верхнего электрода. Однако некоторые разработчики ДППТ, рекламируя достоинства печей постоянного тока (которые крайне неочевидны), часто умалчивают об их очевидных недостатках:

1. К числу недостатков работы ДППТ следует отнести усложнение электротехнического оборудования.

- Короткая сеть ДППТ, по крайней мере, в два раза длиннее одной фазы ДСП, поэтому масса короткой сети ДППТ на 70-80% выше.

- Наличие анода (подовых электродов) требует дополнительного обслуживания под печью (тут незабываем про ТБ).

- Дополнительная установка тиристорного преобразователя с отдельным контуром водяного охлаждения увеличивает стоимость печи примерно на 30-50% (иногда и выше).

- Усложняет систему водяного охлаждения из-за применения тиристорного преобразователя (требуется дистиллированная вода) и подовых электродов.

2. Применение ДППТ взамен ДСП не обеспечивает повышение производительности печи, так как скорость расплавления и другие периоды по времени не изменяются.

3. КПД дуги ДСП и ДППТ в зависимости от электрического и шлакового режима изменяется в пределах 0,55-0,85 и 0,40-0,75, соответственно, чем и объясняется больший в некоторых случаях, удельный расход электроэнергии в ДППТ.

4. При эксплуатации ДППТ происходит отклонение дуги, вследствие чего происходит неравномерный износ футеровки стен и свода (перерасход огнеупоров). Например, на ОАО «Новосибирский стрелочный завод» наблюдалась следующая стойкость футеровки на ДСП-3 и ДППТ-3:

Средняя стойкость свода: печь ДППТУ - 16 плавок. печь ДСП - 29 плавок.

Средняя стойкость стен: печь ДППТУ - 45 плавок. печь ДСП - 50 плавок.

Таким образом, расход огнеупоров на выпуск 1 плавки на печи типа ДППТУ – 3 возрос по сравнению с печью типа ДСП – 3 на 0,560 т. – 0,367 т. = 0,193 т. или на 53%.

5. Как правило, в рабочее пространство ДСП вводят в 1,5-2 раза больше кислорода, чем в ДППТ, что связано со стойкостью подовых электродов. Например, у нас были случаи, когда при продолжительном окислительном периоде наблюдался размыв металлической подины, что требовало дополнительной ее наварки и спекания, как следствие потери времени и срыв производства.

Также были случаи, когда при размыве подины происходило срабатывание блокировок (перегрев воды на подовых электродах), что приводило к остановке печи и сливу металла в аварийную яму. Сливать металл приходилось также из-за того, что если оставить его в печи и заморозить (пробовали и так), то происходило втягивание подовых электродов в металл в следствие его усадки при остывании, в дальнейшем приходилось полностью разбирать печь и удалять закозлившийся металл вместе с подовыми электродами.

6. Еще один существенный минус ДППТ - это если между подовыми электродами и сводовым электродов попадет электронепроводящая прослойка, например, холодный слой шлака предыдущей плавки или добавочные материалы, такие как известь или известняк. В этом случае необходимо будет разбирать заваленный лом, а это приведет к существенному простою печи.

7. Производители ДППТ часто указывают в достоинствах эффективное удаление неметаллических включений из расплава под действием сил электромагнитного перемешивания. Но ведь процесс многостадийного удаления неметаллических включений неплохо изучен, электромагнитное перемешивание ускоряет протекание лишь одной стадии, доставки включений на границу раздела фазы металл-шлак. Кроме того, при слишком сильном перемешивании наблюдается и обратный процесс увлечения включений вглубь ванны расплава.

8. Усвоения легирующих элементов, под воздействием электромагнитного перемешивания. Ведь усвоение легирующих в первую очередь зависит от степени окисленности металла, состава и окисленности шлака, а также и от характера выпуска металла в ковш, (слив металла со шлаком или без него). Электромагнитное перемешивание может оказать некоторое влияние на растворение легирующих, но никак не влияет на окисленность шлака и металла. Поэтому при одношлаковом процессе плавки усвоение легирующих будет зависеть от состава и окисленности печного шлака и типа выпуска.

Предлагаемые же конструкции ДСППТ могут обеспечивать только слив металла по желобу со шлаком, что не будет способствовать усвоению легирующих. Если же будет применяться двухшлаковый процесс, то усвоение легирующих будет выше, но не превысит показателей ДСП работающих по двухшлаковому процессу.

9. Некоторыми сторонниками ДППТ утверждается, что в них вообще нет необходимости окислять углерод шихты, а если такая необходимость есть, то для этого нужно применять железнорудные материалы (руда, окатыши), чтобы провести рудное кипение ванны. Это якобы позволит обойтись без газоочистных устройств, для ДППТ любой емкости.С этим утверждением согласиться никак нельзя.

Дело в том, что среднее содержание углерода в ломе составляет 0,35-0,55%. При выплавке конструкционных сталей большей части марок содержание углерода в расплаве к концу окислительного периода плавки необходимо снижать до 0,15-0,25%, чтобы иметь возможность использовать дешевые углеродистые ферросплавы для легирования и раскисления стали.

Уменьшение отходящих газов на ДППТ по сравнению с ДСП, наблюдается только в период плавления, что связано с уменьшение зоны горения дуги, так как используется только один сводовый электрод и совершенно никак не будет влиять на образование угарного СО и углекислого газа СО2.

Учитывая то, что СО необходимо дожигать, или разбавлять в отходящих на газоочистку печных газах, то мощность необходимой газоочистки приобретает вполне осязаемые промышленные масштабы, поэтому заявляемые «сверхэкологические» преимущества работы ДСППТ не являются верными, в сравнении с тем, как их обычно преподносят сторонники печей постоянного тока.

Заключение:

Вообще, если бы преимущества постоянного тока были столь очевидны, то мировая металлургия давно уже перешла бы на ДППТ. Ведь практически вся сталь в мире плавится на переменном токе с применением ДСП.Если у Вас небольшой литейных цех и вы плавите чугун или сталь, то определенно лучше поставить дуговую печь переменного тока литейного класса, или индукционную тигельную печь, а кто хочет поэкспериментировать, то пропиаренные печи постоянного тока с их немалой ценой и ждут Вас.

Обработка стали на установке «печь – ковш»

Настоящая инструкция устанавливает технологию обработки металла на установке печь-ковш.

Инструкция разработана на основе научно – технической документации, опыта эксплуатации установок печь – ковш других металлургических предприятий и рекомендаций фирмы "FUCHS systemtechnik".

Данная инструкция является непосредственным руководством для начальников участков и смен, старших мастеров, мастеров, сталеваров и подручных сталевара агрегатов внепечной обработки стали, начальника участка ОКП, контрольных мастеров и контролеров ОКП, а также персонала технологической автоматики цеха.

Ответственность за выполнение настоящей инструкции возлагается на начальника цеха, его заместителей, начальников смен, старших мастеров и мастеров, старших рабочих и сталеваров.

Контроль за соблюдением и правильным применением настоящей инструкции возлагается на главного специалиста, начальника конвертерного цеха, его заместителей и помощников, начальников участков и смен, начальника участка ОКП, контрольных мастеров и контролеров ОКП.

2.НАЗНАЧЕНИЕ УСТАНОВКИ КОВШ - ПЕЧЬ

2.1. Установка ковш - печь (УКП) предназначена для обработки жидкой стали в сталеразливочном ковше как с использованием комбинированной установки вакуумирования стали (КУВС), так и без нее.

2.2. На установке осуществляются следующие технологические операции:

- нагрев металла электрической дугой;

- продувка металла аргоном для усреднения химического состава металла и его температуры по объему сталеразливочного ковша;

- коррекция химического состава металла;

- десульфурация металла белым основным шлаком;

- измерение температуры и отбор проб металла и шлака;

- микролегирование или получение металла с узкими пределами содержания элементов путем ввода порошковой проволоки с различными видами наполнителей;

2.3. Контроль за процессом ковшевой обработки производится путем замера температуры, отбора проб металла, измерения расхода и давления аргона для продувки, измерения веса добавок, присаживаемых в ковш, измерения тока и напряжения дуги и других электрических параметров, а также измерения вспомогательных параметров (температура и давление охлаждающей воды, отходящих газов и т. п.).

2.4. Установка ковш- печь включает в себя следующие группы оборудования, узлов и систем:

- каркас установки со встроенными помещениями поста управления, трансформатора;

- система хранения, дозирования и механизированной подачи сыпучих (ферросплавов, скрап–сечки, шлакообразующих материалов и гранулированного шлака);

- тракт подачи сыпучих;

- машина подачи алюминиевой проволоки и порошковой проволоки с различными видами наполнителей;

- двух водоохлаждаемых крышек сводов;

- механизмы подъема водоохлаждаемых крышек (порталов сводов);

- один поворотный электродный портал с графитовыми электродами;

- трансформатор;

- система высокого тока (для передачи электроэнергии от трансформатора к электродам);

- устройство для донной продувки;

- аварийная верхняя фурма;

- манипулятор для измерения температуры и отбора проб металла;

- стенд свинчивания электродов.

2.5. В зависимости от требований к химическому составу сталей и другим характеристикам могут использоваться следующие схемы внепечной обработки сталей:

А. – конвертер – КУВС – УКП – МНЛЗ – для низкоуглеродистых сталей.

Б.– конвертер – УКП – КУВС – МНЛЗ – для сталей с повышенными требованиями по содержанию газов и т. д.

В. – конвертер – УКП – МНЛЗ – для остальных марок сталей.

3. МАТЕРИАЛЫ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НИМ

3.1. Ферросплавы и легирующие.

3.1.1. Ферросилиций, ГОСТ 1415 – 93.

3.1.2. Ферросиликомарганец, ГОСТ 4756 – 91.

3.1.3. Ферромарганец, ГОСТ 4755 – 91.

3.1.4. Марганец металлический, ГОСТ 6008 – 90.

3.1.5. Ферротитан, ГОСТ 4761 – 91.

3.1.6. Титан губчатый, ГОСТ 17746 – 79.

3.1.7. Феррохром, ГОСТ 4757 – 91.

3.1.8. Ферросиликохром, ГОСТ 11861 – 91.

3.1.9. Феррованадий, ГОСТ 27130 – 94.

3.1.10. Феррониобий, ГОСТ 16773 – 85.

3.1.11. Феррофосфор, ТУ 14 – 5 – 72 – 90.

3.1.12. Ферромолибден, ГОСТ 4759 – 91.

3.1.13. Ферробор, ГОСТ 14848 – 69.

3.1.14. Силикокальций, ГОСТ 4762 – 71.

3.1.15. Кокс кусковой фракцией до 25 мм, СТП 14 – 101 – 206 – 98.

Ферросплавы, используемые на установке печь - ковш должны иметь фракцию от 5 до 50 мм, соответствовать требованиям государственных стандартов и технических условий. Влажность не должна быть более 1%.

3.2. Алюминий для раскисления, легирования и коррекции химического состава стали.

3.2.1. Алюминиевая катанка ГОСТ

3.2.2. Алюминий первичный для раскисления, ГОСТ 11070 – 74.

3.2.3. Алюминий вторичный для раскисления, ГОСТ 295 – 79

3.3. Шлакообразующие материалы.

3.3.1. Известь свежеобожженная СТО ММК 223 - 99. Использование извести пушенки запрещается.

3.3.2. Плавиковый шпат ГОСТ 29220 - 91. Влажность плавикового шпата не более 1%.

3.3.3. .

3.4. Газы для продувки металла.

3.4.1. Аргон газообразный ГОСТ 10157 - 79 с массовой долей аргона не менее 99,5%. Давление аргона в сети должно быть не менее ------.

3.4.2. Азот газообразный ГОСТ 9293 – 74.

3.5. Вода для охлаждения конструкций.

Давление воды в магистрали ----------- , температура – не более ----- °С.

3.6. Средства контроля качества металла.

3.6.1. Пробоотборники типа ПМР - 0194, ПМ –39Р, ПМ - 0196, ГОСТ--------

3.6.2. Термопары типа - -------------------, ГОСТ -------------------.

3.6.3. Датчики окисленности жидкого металла -----------.

4. ПОДГОТОВКА УСТАНОВКИ КОВШ - ПЕЧЬ К РАБОТЕ

Перед обработкой металла на установке необходимо обеспечить:

4.1. Заполнение бункеров необходимыми материалами, соответствующим требованиям настоящей инструкции.

4.2. Наличие алюминиевой катанки на трайбаппарате.

4.3. Наличие средств отбора проб металла и измерения температуры и окисленности.

4.4. Подачу газов необходимого давления.

4.5. Подачу воды на охлаждение элементов установки, давление не более ------------ кгс/см2 (-----кПа). Температура воды на входе в оборотный цикл не должен превышать --- °С.

4.6. Исправность работы систем продувки металла аргоном.

4.7. Исправность работы газового тракта.

4.8. Исправность работы всех механизмов, систем контроля, управления, сигнализации и блокировки.

4.9. Исправность работы пневмопочты.

4.10. Проверить длину электродов, по необходимости их нарастить.

5. ТЕХНОЛОГИЯ ОБРАБОТКИ МЕТАЛЛА НА УСТАНОВКЕ КОВШ- ПЕЧЬ

5.1. Обработка стали по схеме: конвертер – установка ковш – печь – МНЛЗ.

5.1.1. Плавки, предназначенные для обработки на установке печь – ковш, сливаются в сталеразливочный ковш, специально оборудованный для донной продувки. Ковш должен иметь исправную сухую футеровку. Верхний край ковша должен быть чистым.

5.1.2. Раскисление, легирование и обработка металла ТШС во время выпуска плавки из конвертера производится согласно технологической инструкции ТИ . Легирующие присаживаются из расчета получения содержания Si, Mn, Al на нижнем пределе.

5.1.3. Исключить попадание конвертерного шлака в сталеразливочный ковш во время выпуска плавки из конвертера.

5.1.4. Уровень металла в ковше должен быть не менее ------ мм от верхней кромки ковша.

5.1.5. Перед выпуском металла из конвертера начинают продувку аргоном через пористые пробки в днище ковша. Продувку металла аргоном осуществляют в соответствии с временной технологической инструкцией ВТИ

5.1.6. Поступивший из конвертерного отделения сталеразливочный ковш устанавливается на сталевоз установки печь – ковш. К ковшу подсоединяется аргонный шланг, включается подача аргона в количестве 15-30 м3/мин.

5.1.7. Сталевоз передвигается под крышку установки, после чего крышка опускается. Через рабочее окно производится корректировка интенсивности продувки. Перемешивание аргоном должно обеспечивать минимальное оголение металла.

5.1.8. Электродный портал поворачивается в исходную позицию и производится включение установки на 5 минут на средней ступени напряжения.

5.1.9. Не ранее чем через одну минуту после отключения нагрева производится замер температуры металла и отбор пробы шлака. Проба шлака берется с помощью металлической трубки/стержня через рабочую дверцу, охлаждается и анализируется по цвету и поверхности и отправляется в экспресс - лабораторию. Цвет шлака меняется по степени раскисленности (содержанию FeO) от черного к белому. Появление белого шлака в ковше означает, что шлак нормально подготовлен для проведения процесса десульфурации стали. Ориентировочный визуальный анализ состава шлака представлен в приложении 1.

Для обеспечения наилучшего результата десульфурации стали в ковше содержание в шлаке FeO + MnO должно быть менее 2%. Оптимальный состав ковшевых шлаков представлен в приложении 2.

5.1.10. Через 3 минуты перемешивания металла аргоном отбирается проба металла и отправляется в экспресс – лабораторию.

5.1.11. После расплавления шлака в процессе нагрева жидкий шлак раскислить присадкой 50 – 100 кг дроби алюминия (уточняется в процессе исследований), затем присаживается известь и плавиковый шпат в соотношении 4:1. Известь вводится порциями не более 0,4 кг/т за раз, при необходимости по визуальной оценке состава шлака, добавляется песок порцией не более 0,1 кг/т.

5.1.12. После получения результатов химического анализа производится корректировка химического состава металла добавлением необходимого количества раскислителей и легирующих материалов из расчета получения среднего содержания элементов. Затем металл перемешивается аргоном не менее 5 минут. Для интенсификации процесса шлакообразования и растворения ферросплавов расход аргона разрешается увеличить до 30-50 м3/мин. Присадку материалов рекомендуется производить порциями с интервалом 1 – 3 минуты вблизи зоны продувки.

5.1.13. По окончании нагрева не ранее чем через 5 минут продувки после присадки ферросплавов измерить температуру металла и отобрать пробы металла и шлака. До получения результатов экспресс – анализа производить перемешивание металла аргоном с интенсивностью 10-20 м3/ч.

5.1.14. При получении результатов химического анализа по необходимости произвести дополнительную корректировку химического состава в соответствии с п. 5.1.12.

5.1.15. Легкоокисляющиеся элементы вводятся в ковш только по окончании последнего цикла нагрева.

В трубные марки стали, если это предусмотрено, вводят трайб – аппаратом порошковую SiCa или AlCa проволоку без продувки аргоном для достижения максимально высокого усвоения. Если наблюдается белое пламя над шлаком, то необходимо увеличить скорость ввода порошковой проволоки.

5.1.16. Если температура металла ниже заказанной для МНЛЗ, то произвести дополнительный нагрев.

5.1.17. Производится замер температуры и отбор пробы металла. После достижения необходимого химического состава и заданной температуры электродный портал разрешается повернуть в другую сторону. Крышка установки поднимается, ковш выдвигается из – под установки, отсоединяется аргонный шланг и далее ковш передается на МНЛЗ.

5.2. Обработка стали по схеме: конвертер – установка вакуумирования - установка печь – ковш – МНЛЗ.

5.2.1. По этой схеме выплавляются стали с содержанием углерода до 0,02 – 0,03%. Перед передачей плавки на установку печь – ковш металл подвергается обработке на комбинированной установке вакуумирования стали в соответствии с технологической инструкцией ТИ 101-СТ-ККЦ-71-95.

5.2.2. После окончания вакуумной обработки ковш передают на печь – ковш и проводят внепечную обработку как указано в разделе 5.1.

5.2.3. При обработке низкоуглеродистых сталей следует учитывать науглероживание металла от электродов. Расход электродов при нагреве составляет до -------кг/т и около -----% этого количества графита растворяется в металле.

5.3. Обработка стали по схеме: конвертер – установка печь – ковш – установка вакуумирования – МНЛЗ производится при необходимости вакуумной обработки раскисленного металла с целью дегазации и удаления неметаллических включений.

При этом обработка плавки на печи – ковше производится согласно разделу 5.1. данной инструкции, затем металл обрабатывается на КУВС в соответствии с ТИ

5.4. Доводка плавки аварийной верхней фурмой.

При невозможности продувки металла аргоном через донные фурмы необходимо:

5.4.1. Проверить все соединения трубопроводов, по которым подается аргон. При наличии утечек аргона их устранить.

5.4.2. Дать максимальный расход аргона через "байпас". Если "раздутия" пробки не произошло, то необходимо продувку производить аварийной верхней фурмой.

5.4.3. Продувка металла аргоном аварийной фурмой должна производиться при поднятых электродах. Фурму установить в исходное положение над металлом, затем устанавливается расход аргона в количестве 25 – 40 м3/ч, после чего фурма опускается на глубину около 4-х метров и произвести продувку металла в течение 3 – 4 минут. Разрешается продувать металл при неполном погружении фурмы при присадке кокса и чушкового алюминия.

5.4.4. По окончании продувки фурму поднять и произвести замер температуры и отбор пробы металла и шлака. Пробы отправляются в экспресс – лабораторию. (Проба шлака визуально оценивается).

5.4.5. После отбора проб и замера температуры опускаются электроды, и в течение 4 – 6 минут производится нагрев металла, и ввод в необходимом количестве шлакообразующих материалов с обязательным контролем температуры воды на водоохлаждаемые элементы свода. При перегреве воды на водоохлаждаемые элементы свода больше ---- °С нагрев металла прекратить.

5.4.6. После подогрева электроды поднимаются, и снова в течение 2 – 4 минут производится продувка аргоном, затем производится замер температуры.

5.4.7. После получения результатов экспресс – анализа в металл вводятся в необходимом количестве ферросплавы.

5.4.8. При необходимости повторного нагрева металла обе операции (нагрев и усреднительная продувка) повторяются до достижения необходимой температуры металла.

5.4.9. При отгорании части аварийной фурмы длиной около 500 – 600 мм, фурму необходимо заменить.

Визуальный анализ состава ковшевого шлака

Содержание (FeO+MnO)>2% Шлак необходимо дополнительно раскислить Al или Si

Содержание (FeO+MnO) »1 - 2%. Необходимо дальнейшее раскисление шлака Al или Si

Шлак нормально раскислен. Желтый цвет указывает, что десульфурация прошла.

Читайте также: