Укажите аппаратуру регулирующую и измеряющую давление в пароводяной рубашке котла

Обновлено: 15.05.2024

Принципы регулирования давления пара в котлах. Топливные системы паровых котлов

Давление пара, вырабатываемого котлом, находится в прямой зависимости от расхода топлива, подаваемого для сжигания в топку. Чем больше расход топлива, тем более высокое давление пара можно поддерживать в котле при неизменной его паропроизводительности. И наоборот, при постоянном давлении пара за счет изменения расхода топлива можно изменять паропроизводительность котла.

Таким образом, регулирование давления пара сводится к регулированию подачи топлива в топку котла. Принцип построения систем регулирования давления пара в паровых котлах основан на сравнении заданного значения давления пара с фактическим, и изменения количества подаваемого топлива в топку котла в соответствии с расхождением этих значений.

Регулирование расхода топлива в паровых котлах можно производить следующими способами:

- изменением количества включенных в работу форсунок котла при постоянной производительности каждой из них (нерегулируемые форсунки); Данный способ не позволяет осуществить плавное регулирование расхода топлива, так как при включении очередной форсунки подача топлива в топку котла увеличивается на фиксированную величину, равную производительности включенной в работу форсунки;

- изменением производительности самих форсунок (регулируемые форсунки). При осуществлении такого способа регулирования возможны три варианта:

- 1. Регулирование подачи топлива в топку за счет изменения давления топлива перед форсунками котла;

- 2. Регулирование подачи топлива в топку за счет изменения геометрических характеристик самой форсунки (проходного сечения топливного канала и др.);

- 3. Регулирование подачи топлива в топку котла за счет слива части топлива из топливного канала форсунки;

В судовых котельных установках в большинстве случаев применяются следующие способы регулирования давления пара:

1. На всех нагрузках работают все форсунки котла, перед которыми одновременно меняется давление топлива с помощью регулирующего топливного золотника;

2. Регулирование осуществляется включением и выключением нерегулируемых форсунок с одновременным изменением расхода топлива путем слива части его из каналов регулируемых форсунок;

3. Регулирование осуществляется включением и выключением части форсунок с одновременным изменением давления топлива перед форсунками с помощью программного регулятора давления топлива;

Топливная система котла предназначена для непрерывной подачи топлива в топку в количестве, обеспечивающем поддержание заданного давления пара, с температурой, обеспечивающей качественное распыливание топлива в топочных устройствах.

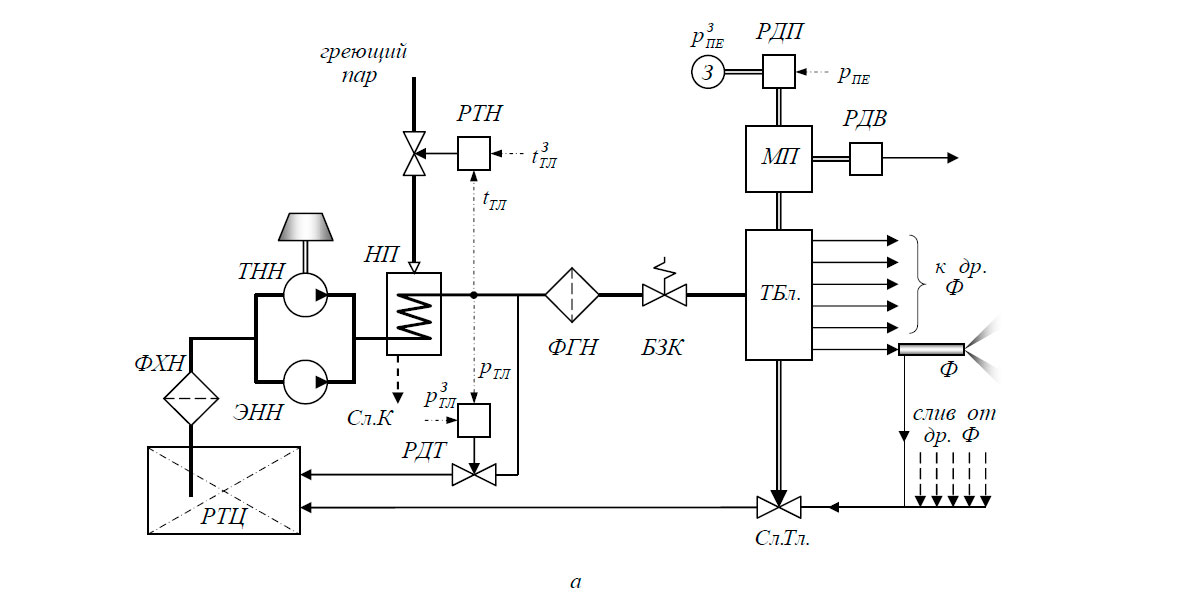

Принципиальная схема топливной системы зависит от типа примененных форсунок (регулируемые, нерегулируемые или их комбинация), и используемого варианта регулирования давления пара. Ниже приведены две типовые схемы топливных систем судовых котельных установок с постоянным и переменным давлением топлива перед форсунками.

В топливной системе с постоянным давлением топлива (рис. 34.а) топливо из расходной топливной цистерны через фильтр ФХН основным топливным насосом ТНН подается к нефтеподогревателю. Температура топлива за нефтеподогревателем поддерживается в заданных пределах регулятором РТН путем воздействия на клапан подачи греющего пара в нефтеподогреватель. Постоянное давление топлива за топливными насосами поддерживается регулятором РДТ воздействием на клапан слива топлива в топливную цистерну. После нефтеподогревателя подогретое топливо, пройдя через фильтр ФГН и быстрозапорный топливный клапан, поступает к топливному блоку. В РДП происходит сравнение заданного значения давления пара с фактическим. Рассогласование сигналов заданного и фактического значений давления пара поступает от РДП на механический привод, и от него – к золотникам топливного блока, к регулятору давления воздуха и к клапану слива топлива из форсунок, установленному на сливной топливной магистрали. Топливный блок осуществляет включение-отключение топливных форсунок в соответствии с заданной нагрузкой котла и распределение топлива по включенным форсункам. Изменение расхода топлива, подаваемого в топку котла, осуществляется сливом части топлива из форсунок в РТЦ.

![]()

![]()

![]()

Резервный насос ЭНН включается в работу автоматически при выходе из строя основного топливного насоса, и в режимах работы котла, близких к полным нагрузкам, когда производительности основного насоса становится недостаточно для обеспечения заданной паропроизводительности (давления пара). Для обеспечения соответствия между подачами топлива и воздуха, с механического привода РДП управляющий сигнал выдается на регулятор давления воздуха РДВ.

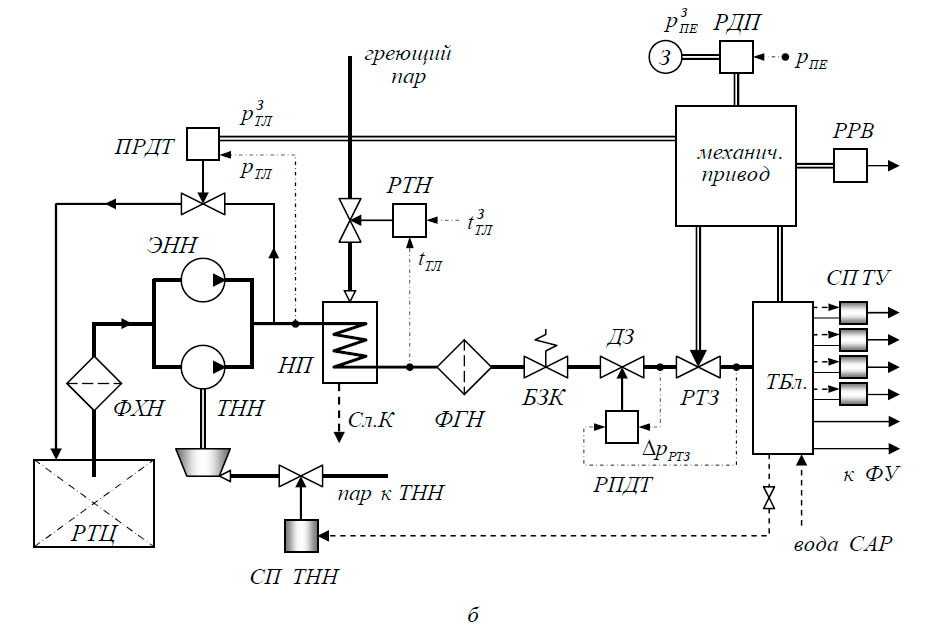

Работа топливной системы котлов с переменным давлением топлива (рис. 34.б) во многом схожа с работой рассмотренной выше топливной системы. Плавность регулирования расхода топлива достигается согласованными действиями регулирующего топливного золотника, регулятора перепада давления топлива, программного регулятора давления топлива, управляющего устройства сервоприводами топочных устройств и топливных насосов.

Для увеличения нагрузки котла увеличивается проходное сечение РТЗ, что приводит к повышению расхода топлива на топочные устройства. Линейная зависимость расхода топлива от проходного сечения РТЗ обеспечивается поддержанием на нем постоянного перепада давления топлива регулятором РПДТ, воздействующим на дроссельный золотник ДЗ. В момент включения очередной форсунки давление топлива перед форсунками резко падает для обеспечения постоянной величины расхода топлива. На участках между точками включения форсунок, а также после включения всех форсунок плавное увеличение расхода топлива достигается повышением его давления. Регулирование давления топлива происходит с помощью изменения режима работы ТНН, а точность его поддержания обеспечивается программным регулятором давления топлива путем слива части топлива в топливную цистерну.

Топливный блок управляет изменением подачи пара на турбопривод ТНН, открытием-закрытием регистров ВНУ, включением-выключением очередной форсунки, автоматическим включением-отключением резервного ЭНН. Для обеспечения соответствия между подачами топлива и воздуха, с механического привода РДП управляющий сигнал выдается на регулятор расхода воздуха РРВ системы подачи воздуха в котел.

Литература

Судовые энергетические установки. Котлотурбинные энергетические установки. Болдырев О.Н. [2004]

БЕЗОПАСНОСТЬ ПРИ РАБОТЕ ПАРОВЫХ И ВОДОНАГРЕВАТЕЛЬНЫХ КОТЛОВ

«Правила устройства и безопасной эксплуатации паровых и водонагревательных котлов» устанавливают требования к устройству, приспособлению, монтажу, ремонту и эксплуатации паровых котлов, автономных пароперегревателей и экономайзеров с рабочим давлением более 0,07МПа (0,7кгс/см 2 ), водонагревательных котлов и автономных экономайзеров с температурой воды выше 115 о С.

Взрывы паровых котлов представляют собой мгновенное высвобождение энергии перегретой воды и снижение давления до атмосферного. Это адиабатический взрыв. При атмосферном давлении вода кипит при 100°C в открытом сосуде. В закрытом - кипение начинается при 100°C, пар давит на поверхность воды - и кипение прекращается. Чтобы кипение продолжалось необходимо воду нагреть до температуры, соответствующей давлению пара. Например, при Р=0,6 МПа (6 ктс/см 2 ) – Т=169°С, при Р = 0,8Мпа - 171°C, при Р = 1,2Мпа - 189°C, при Р = 1,96Мпа - 211°C. Если прекратить нагрев воды при 190°С и нормально расходовать пар, то вода будет кипеть до тех пор, пока ее температура не станет ниже 100°С, при этом, чем скорее забирать пар, тем интенсивнее будет кипение и парообразование за счет избытка энергии содержащейся в воде. Этот избыток тепловой энергии (от Рмах до Ратм) полностью расходуется на парообразование. Перегретая вода до 190°С целиком превращается в пар: из 1 м 3 воды образуется 1700 м 3 пара. Следовательно, опасность таится не в паре, который находится в котле, а в нагретой выше 100°С воде обладающей огромным запасом энергии и готовой испариться в любой момент при резком падении энергии. Поэтому, чем больше воды в котле на единицу поверхности нагрева, тем больше аккумулированной в ней теплоты и тем более взрывоопасен котел. Надежно спроектированный и изготовленный согласно техническим условиям при правильном обслуживании и контроле сосуд под давлением никогда не взорвется. Разрушающая энергия перегретой воды сравнима с порохом – 60кг перегретой воды до 160°С, Р = 0,5Мпа, по энергии взрыва = 1кг пороха.

Причинами взрыва могут быть: превышение расчетного давления из-за неисправных предохранительных клапанов; понижение уровня воды, когда нагреваемые стенки перестают охлаждаться водой; изношенность установки от длительной эксплуатации; нарушение технических требований эксплуатации; недостатки конструкции и несоответствие материала расчетным параметрам.

Паровые котлы с топкой, котлы-утилизаторы, котлы-бойлеры подлежат контролю и регистрации Госнадзора, если рабочее давление в них превышает 0,07 МПа, водонагревательные котлы с топкой также подлежат контролю, если температура в них более 115° С. Установки с давлением менее 0,7 МПа (0,7 кгс/см 2 ) подведомственны технической администрации строительных управлений и предприятий.

По правилам Госнадзора, каждый паровой котел оборудуется: предохранительными клапанами манометрами (рабочий и контрольный); водоуказательными приборами, термометрами; запорным вентилем и обратным клапаном на нагревательной линии питания котла водой; спускным вентилем с задвижкой (средства защиты).

Количество предохранительных клапанов, их размеры и пропускная способность должны быть выбраны по следующему расчету: котел паропроизводительностью более 100 кг/ч должен быть снабжен не менее, чем двумя предохранительными клапанами, на котлах производительностью менее 100 кг/ч - устанавливается один предохранительный клапан.

Рис.3.3.1 Контрольно-измерительные и предохранительные устройства

Суммарная пропускная способность предохранительных клапанов, устанавливаемых на котле, должна быть не менее часовой производительности котла. Предохранительные клапаны должны быть размещены в местах, доступных для осмотра. Рабочая среда, выходящая из предохранительного клапана, должна отводиться в безопасное место.

Установка на отводящих и дренажных трубах запорных органов не допускается. Количество пара, которое может пропустить предохранительный клапан при давлении в котлах от 0,07 МПа до 2 МПа, следующее:

для насыщенного пара:

Если в котлах давление пара свыше 12 МПа, то количество пара

![]()

![]()

Рис. 3.3.2 Рычажной предохранительный клапан

1 —противовес; 2— рычаг; 3 — корпус клапана

Количество и диаметр прохода предохранительных клапанов, устанавливаемых на водонагревательных котлах, определяются по формуле

где n — число предохранительных клапанов;

d — диаметр седла клапана в свету, см.;

h — высота подъема клапана, см;

Q - максимальная теплопроизводительность котла, Дж;

Р — абсолютно максимально допустимое давление в котле при полном открытии клапана, МПа;

i — энтальпия насыщенного пара при максимально допустимом давлении в котле, Дж; t В.Х. - температура воды, входящей в котел, °С.

На предохранительный клапан поставщик должен выслать заказчику паспорт и инструкцию по эксплуатации.

Если по роду производства или вследствие вредности среды в сосуде предохранительный клапан не может надежно работать, то сосуд должен быть снабжен предохранительной пластиной, разрывающейся при превышении давления в сосуде не более, чем на 25% рабочего давления. Предохранительная пластина (мембрана) может быть установлена перед предохранительным клапаном при условии, что между ними будет устройство, позволяющее контролировать исправность пластины. В стенке котла со стороны топки устанавливают предохранительные вставки (пробки) из легкоплавкого (свинцово-оловянного) сплава. При недостатке воды нагрев пробки ведет к ее расплаву.

![]()

Все предохранительные пластины и плавкие вставки должны иметь заводское клеймо с указанием давления, разрывающего пластину, или температура оплавления.

Рис.3.3.3 Схема предохранительного клапана

Каждый сосуд должен быть снабжен манометром, который устанавливается на штуцере корпуса сосуда, на трубопроводе до запорной арматуры или на пульте управления. Показания манометра должны быть отчетливо видны обслуживающему персоналу. При этом шкала его должна находиться либо в вертикальной плоскости, либо под наклоном вперед до 30° (рис.3.3.4). Установка манометров на высоте более 5 м от уровня площадки обслуживания запрещается. Номинальный диаметр манометров, устанавливаемых на высоте от 2 до 5 м от площадки наблюдения, должен быть не менее 160 мм. Между манометром и сосудом должен быть установлен трехходовой кран.

На сосудах устанавливаются манометры с классом точности не ниже 2,5 и с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. На делении, соответствующем рабочему давлению в сосуде, проводится красная черта либо крепится металлическая пластина, окрашенная в красный цвет.

Манометр запрещается применять, если отсутствует пломба или клеймо, либо стрелка манометра не возвращается на нулевую отметку при его выключении, либо разбито стекло. Проверка манометров и их опломбирование должны проводиться не реже одного раза в год. Кроме того, не реже одного раза в полгода предприятием проводится дополнительная проверка манометров контрольным манометром или проверенным рабочим с записью результатов в журнал контрольных проверок.

У котлов с паропроизводительностью менее 0,7 т/ч разрешается замена одного из водоуказательных приборов двумя пробковыми кранами или вентилями. Нижний кран, или вентиль, устанавливается на уровне минимального, а верхний - на уровне максимального допустимого уровня воды в котле.

Рис. 3.3.4 Манометры:

а, б — манометры рабочий; и контрольный; 1,2 — пружины;

3 — стрелка ; 4 — зубчатый привод; 5 — шарнир; 6 — плечо;

7 — ниппель; 8 — стойка;

9 — шкала; 10 — корпус;

11 — зубчатое колесо;

12 - манометры; 13— кран;

16 —трубка сифона.

На каждом вновь изготовленном паровом котле для постоянного наблюдения за положением уровня воды должно быть установлено не менее двух водоуказательных приборов прямого действия (рис.3.3.5).

Рис.3.3.5 Указатель уровня воды в котле:водомерное стекло

Рис. 3.3.6 Схема установки контрольно-измерительных

приборов на паровом котле: ВУВ – высший уровень воды;

НУВ – низший уровень воды.

Внутренний диаметр пробного крана, или вентиля, должен быть не менее 8 мм. Водоуказательный прибор конструируется так, чтобы можно было заменить стекло или корпус при эксплуатации котла. На водоуказательных приборах против допускаемого минимального уровня воды в котле должен быть установлен неподвижный металлический указатель с надписью «Минимальный уровень». Этот уровень должен быть не менее, чем на 25 мм, выше нижней видимой кромки стекла. Если расстояние от площадки, с которой ведется наблюдение, до водоуказательных приборов прямого действия более 6 м, то устанавливаются два надежно действующих сниженных дистанционных указателя уровня воды.

Запорная арматура должна устанавливаться на трубопроводах, подводящих и отводящих из сосуда пар, газ или жидкость. При последовательном соединении нескольких сосудов установка запорной арматуры между ними не обязательна. Запрещается устанавливать запорную арматуру между сосудом и предохранительным клапаном. Установка переключающего крана или трехходового переключающего вентиля между клапаном и стационарными сосудами допускается, если при любом положении пробки, или шпинделя вентиля, будут соединены оба предохранительных клапана. На маховиках запорной арматуры должно быть указано направление при их открывании и закрывании. При наличии взрывоопасной среды или сильнодействующих ядов на подводящей линии от насоса или компрессора устанавливается обратный клапан, автоматически закрывающийся давлением сосуда. Обратный клапан должен устанавливаться между насосом (компрессором) и запорной арматурой. Запорная арматура должна иметь четкую маркировку (завод-изготовитель, условный проход, условное давление, направление потока среды).

Котельные помещения не должны примыкать к жилым и общественным зданиям, а также расползаться внутри этих зданий (встроенные помещения). Примыкание котельных к производственным помещениям допускается при условии отделения их противопожарной стеной с пределом огнестойкости не менее 4 ч. Двери должны открываться в сторону котельных. Устройство каких-либо помещений непосредственно над котлами не допускается.

Внутри производственных помещений, а также над ними и под ними допускается установка:

-прямоточных котлов с паропроизводительностью не более 4 т/ч;

-котлов, удовлетворяющих условию:

(для каждого котла),(3.3.8)

где t — температура насыщенного пара при рабочем давлении, °С;

V — объем котла, м 3 ;

-водогрейных котлов с теплопроизводительностью не более 10460 Дж/ч.

Места установок котлов внутри производственных помещений, над ними или под ними должны быть отделены от остальных частей помещений несгораемыми перегородками по всей высоте котлов, но не менее 2 м с устройством дверей к котлам.

В производственных помещениях, примыкающих к жилым помещениям, отделенным от них котельными стенами, допускается установка паровых котлов, у которых

,(3.3.9)

где t — температура жидкости при рабочем давлении, °С;

V — объем котла, м 3 .

На каждом этаже котельного помещения должно быть не менее двух выходов, расположенных в противоположных сторонах помещения.

В качестве меры предосторожности, при работе котлов с камерным сжиганием всех видов топлива и с механическими топками твердого топлива должна быть установлена автоматика безопасности, которая должна прерывать подачу топлива при прекращении или снижении ниже предельного рабочего давления газа, при прекращении подачи электроэнергии и отключении дутьевых вентиляторов, при отключении дымососов или прекращении тяги, неисправности автоматики.

Автоматика должна срабатывать при достижении предельных значений параметров: уровень воды в паровом котле; давление пара в паровом котле; температура воды на выходе из водонагревательного котла; давление воды на выходе из водонагревательного котла; разряжение в топке для котлов с уравновешенной тягой.

Одной из мер безопасности для работающего персонала является устройство ленточного остекления по всему фронту котельных. При этом толщина остекления должна быть не более 3мм.

Тест. Тепловая кулинарная обработка продуктов (1 вариант)

![]()

Укажите основные способы тепловой обработки продуктов:

- тушение

- припускание, пассерование

- варка, жаренье

Вопрос 3

Укажите вспомогательные способы тепловой обработки продуктов:

- тушение

- припускание, пассирование, ошпаривание, опаливание

- варка, жаренье

Вопрос 4

Укажите комбинированные способы тепловой обработки:

- пассирование, запекание

- жаренье, брезирование, тушение

- запекание, тушение

Вопрос 5

С какой целью при варке некоторых овощей добавляют уксус:

- для сохранения цвета

- сохранения цвета, предупреждения развариваемости

- сохранения формы

Вопрос 6

Укажите классификацию теплового оборудования по технологическому назначению:

- электрическое и паровое

- универсальное и специализированное

- с косвенным и непосредственным обогревом

Вопрос 7

Укажите универсальное оборудование:

- плиты

- котлы

- жарочные шкафы

Вопрос 8

Укажите оборудование с непосредственным обогревом:

- плиты

- жарочные шкафы

- котлы

Вопрос 9

Укажите аппаратуру, регулирующую и измеряющую давление в пароводяной рубашке котла:

Контрольно-измерительные приборы, предохранительные устройства и арматура

Основными приборами и средствами, обеспечивающими безопасную эксплуатацию котлов и автоклавов, являются манометры, указатели воды, предохранительные клапаны, регулирующая арматура и автоматические устройства безопасности. На рис. представлена схема расположения арматуры и контрольно-измерительных приборов на котлах.

![]()

Рис. Расположение арматуры и контрольно-измерительных приборов на котлах: а - паровом; б - водяном; 1 - вентиль для спуска воды; 2 - спускной кран для продувки; 3 - водяной кран; 4 - указатель уровня воды; 5 - паровой кран; 6 - манометр; 7 - парозапорный вентиль; 8 - питательный вентиль; 9 - обратный клапан; 10 - предохранительный клапан; 11 - термометр; 12 - водоразборный вентиль

Основными приборами для контроля давления в котлах и автоклавах являются манометры. По назначению и конструктивным особенностям манометры делят на манометры показывающие - для определения давления визуально; манометры сигнализирующие (электроконтактные) - для замыкания или размыкания электрических цепей при достижении в оборудовании заданных значений избыточного давления; манометры самопишущие - для измерения и регистрации избыточного давления в аппарате на протяжении полного цикла тепловой обработки продуктов.

Для сигнализации давления и управления блокировкой безопасности иногда используют мембранные реле давления. При тепловой обработке пищевой продукции в автоклавах требуется строго соблюдать режим подъема, выдержки и снижения температуры, что определяет качество выпускаемой продукции. В связи с этим автоклавы оснащают программными регуляторами или автоматическими системами теплового регулирования, которые обеспечивают автоматизацию режима тепловой обработки.

Принцип действия показывающего манометра (рис.) основан на растяжении трубчатой пружины избыточным давлением.

![]()

Рис. Показывающий манометр: 1 - пустотелая трубка; 2 - зубчатый сектор; 3 - тяга; 4 - стрелка; 5 - трехходовое устройство; 6 - сифонная трубка

Пустотелая металлическая трубка заполнена конденсатом и соединена через сифонную трубку с паровым пространством котла или автоклава. При повышении давления пара трубка выпрямляется. К верхнему свободному концу ее прикреплена тяга, связанная с зубчатым сектором. Тяга поворачивает сектор, взаимодействующий с шестеренкой, сидящей на оси, на которой укреплена стрелка. При повороте оси стрелка отклоняется и показывает давление на шкале манометра. Между манометром и сифонной трубкой устанавливают трехходовое устройство для подключения, отключения и проверки манометра.

Манометры сигнализирующие (электроконтактные), действующие при определенных значениях давления, применяют для электрической сигнализации, блокировки и автоматического управления. Сигнализирующие манометры отличаются от показывающих манометров лишь специальными электрическими контактами.

Принцип действия такого манометра заключается в том, что если давление пара в измеряемом пространстве уменьшится и достигнет того минимального значения шкалы, на которой установлен первый контакт, стрелка замкнет цепь и выключит лампочку зеленого цвета. Если же давление увеличится, то стрелка замкнет второй контакт - цепь красной лампочки.

Для непрерывного контроля тепловой обработки пищевой продукции и записи давления пара внутри автоклава устанавливают самопишущие манометры. Действие манометра основано на уравновешивании измеряемого давления пара силой упругой деформации трубчатой пружины. Раскручивание пружины, вызванное изменением давления, передается при помощи передаточного механизма на перо прибора, записывающее на дисковой диаграмме измеряемое давление.

Манометры можно устанавливать на штуцере корпуса оборудования, на трубопроводе до запорной арматуры или на пульте управления. Манометр должен быть расположен так, чтобы показания его были отчетливо видны обслуживающему персоналу; при этом шкала его должна находиться в вертикальной плоскости или быть наклонена в сторону площадки обслуживания до 30°.

Манометр нельзя применять, если:

отсутствуют пломба или клеймо;

просрочен срок проверки;

стрелка манометра при его включении не возвращается на нулевую отметку шкалы;

есть другие повреждения, которые могут отразиться на правильности его показаний.

Проверяют манометры, опломбируют их или клеймят не реже одного раза в год. Кроме того, не реже одного раза в шесть месяцев предприятие должно дополнительно проверять рабочие манометры контрольным манометром с записью результатов в журнал контрольных проверок.

Одним из наиболее чувствительных приборов, измеряющих давление, является реле давления. Этот прибор служит для включения и выключения электрической цепи блокировки безопасности, исключающей возможность открытия крышки при наличии давления в оборудовании.

На рис. показан общий вид реле давления.

![]()

Рис. Схема реле давления: 1 - кожух; 2 - крышка; 3 - резиновая мембрана; 4 - шток; 5 - штуцер; 6 - микропереключатель

Чувствительным элементом реле является резиновая мембрана, зажатая между нижней плитой и крышкой. Давление, подводимое к штуцеру, изгибает мембрану. Под действием мембраны, преодолевая сопротивление пружины, поднимается шток, который действует на микропереключатель, замыкает электрическую цепь управления. Микровыключатель закрывается кожухом.

Указатели уровня воды предназначены для предупреждения утечки воды или переполнения котла. У водогрейных котлов на выходе воды из котла устанавливают паровой кран. На водоуказательных приборах должны быть указаны нижний и высший уровни. Запорная арматура служит для отключения от котла и продувки прибора.

Для предупреждения аварий и взрывов аппаратов, работающих под давлением, служат автоматические предохранительные клапаны (рис.).

![]()

Рис. Конструктивные схемы предохранительных клапанов: а - двойного пружинного; б - пружинного рычажного; в - двойного грузового; г - грузового рычажного: 1 - атмосферный клапан; 2 - паровой клапан; 3 - рычаг для продувки; 4 - груз; 5 - сальниковое уплотнение

При увеличении давления газа или пара в аппарате выше установленного предела приподнимается клапан и давление снижается. Сминание паровой рубашки аппарата в результате конденсации пара предохраняется вакуумным клапаном, приподнимающимся под действием разности между атмосферным давлением и давлением в паровой рубашке.

Пропускную способность предохранительных клапанов и их число выбирают так, чтобы в сосуде не создавалось давление, превышающее избыточное рабочее давление более чем на 0,05 МПа (0,5 кгс/см 2 ) при избыточном рабочем давлении в сосуде до 0,3 МПа (3 кгс/см 2 ) включительно, на 15 % - при избыточном рабочем давлении в сосуде до 6,0 МПа (60 кгс/см 2 ) включительно и на 10% - при избыточном рабочем давлении в сосуде свыше 6,0 МПа (60 кгс/см 2 ). Давление настройки предохранительных клапанов должно быть равно рабочему давлению в сосуде или превышать его, но не более чем на 25 %.

Предохранительные клапаны размещают в местах, доступных для осмотра. Рабочую среду, выходящую из предохранительного клапана, отводят в безопасное место, удаленное от рабочей зоны.

Схема сил, действующих на рычаг предохранительного клапана, показана на рис.

![]()

Рис. Схема сил, действующих на рычаг предохранительного клапана

Регулирующая арматура, установленная на оборудовании, работающем под давлением, предназначена для настройки и поддержания требуемого режима (температуры, давления) при тепловой обработке пищевой продукции, а также для предохранения его от аварий из-за повышения давления в паровой магистрали.

От качества работы регулирующих устройств во многом зависят точность поддержания установленных параметров и надежность работы всей системы, работающей под избыточным давлением.

Материал и конструкция регулирующей арматуры должны отвечать следующим требованиям:

детали, образующие проходное сечение, должны иметь достаточную стойкость против эрозионного износа;

ширина и высота регулируемого сечения и величины полного хода клапана должны обеспечивать необходимую точность регулирования;

регулирующие клапаны должны обеспечивать минимально возможный пропуск рабочей среды в закрытом положении;

конструкция регулирующих клапанов должна быть такой, чтобы ход подвижных частей был плавным, без максимальных усилий.

Все котлы и автоклавы, рассчитанные на давление, которое меньше давления в подводящем паропроводе от парогенераторов, должны быть оснащены редуцирующим устройством, автоматически перепускающим жидкость (пар) из полости более высокого давления в полость более низкого давления с поддержанием постоянства давления в одной из полостей. Редукционный клапан устанавливают на горизонтальном участке трубопровода.

Подготовка клапана к работе заключается в следующем. Сначала вывертывают пробку из корпуса и заливают в него воду до уровня отверстия, после чего пробка плотно завинчивается. Пружина при этом должна быть ослаблена. Далее открывают впускную задвижку и подтягивают пружину. Задвижка выпуска пара при этом должна быть закрыта. Затем осуществляют натяжение пружины таким образом, чтобы выпуск пара через предохранительный клапан при закрытой выпускной задвижке был небольшим, и полностью открывают впускную задвижку. После этого постепенно открывают задвижку для выпуска пара.

Регулирующие клапаны с пневматическим мембранным исполнительным механизмом предназначены для регулирования различных технологических параметров (давления, расхода пара или воды, температуры), а также служат запорными органами в схемах блокировочных устройств. Устанавливают эти клапаны на присоединительных трубопроводах сосудов.

Принцип работы такого клапана основан на использовании давления рабочей среды (пара, воды и т. п.) в мембранной полости.

Под действием давления в корпусе мембрана прогибается и воздействует на толкатель, который, сжимая пружину посредством штока, открывает клапан для пропуска пара в сосуд. В нужный период времени подача давления в корпус прекращается, толкатель под действием пружины возвращает мембрану в исходное положение, а клапан перекрывает доступ пара в сосуд.

Для удаления из котлов и автоклавов конденсата, образующегося во время технологической обработки пищевых продуктов паром, применяют конденсатоотводящие устройства - конденсационные горшки, конденсатоотводчики непрерывного действия.

На рис. приведена конструктивная схема конденсационного горшка с закрытым поплавком.

![]()

Рис. Конденсационный горшок: 1 - корпус,-2 - поплавок; 3 - отражательный угольник (козырек); 4 - штуцер для входа конденсата; 5 - клапан; 6 - регулировочный клапан

Конденсат из сосуда через входной штуцер поступает в корпус и заполняет пространство между поплавком и корпусом. Для предупреждения попадания конденсата непосредственно в поплавок против входного штуцера установлен отражательный угольник. По мере заполнения горшка водой поплавок всплывает и клапан перекрывает выходной канал в штуцере. При дальнейшем заполнении горшка вода достигает верхней кромки поплавка и постепенно его заполняет. Поплавок, наполненный водой, тонет, и клапан открывает выходной канал в штуцере. Вода, находящаяся в поплавке, под давлением пара удаляется через выходное отверстие в отводящую трубу. По мере удаления из корпуса конденсата поплавок всплывает, его клапан снова закрывает канал для выхода пара.

На предприятиях с целью повышения культуры производства и безопасной эксплуатации системы, работающей под давлением, используют автоматизированную конструкцию непрерывного выпуска конденсата из сосуда (рис.).

![]()

Рис. Схема автоматизированной системы непрерывного выпуска конденсата из оборудования, работающего под давлением: 1 - оборудование (котел, автоклав); 2 - трубопровод; 3 - вентиль; 4 - накопитель; 5 - электронный блок; 6 - преобразователь; 7 - клапан; 8 - трубопровод для удаления конденсата; 9 - конденсационная линия

Принцип ее работы заключается вследующем: конденсат из котла (автоклава) при открытом вентиле по трубопроводу поступает в накопитель и при соприкосновении конденсата с датчиком нижнего уровня (НУ) включает в работу электронный блок. При дальнейшем повышении уровня конденсата до датчика верхнего уровня (ВУ) замыкается электрическая цепь и подается питание электропневматическому преобразователю, который обеспечивает подачу воздуха в мембранную полость клапана с мембранным исполнительным механизмом. Этот клапан открывается, и конденсат из накопителя удаляется в конденсаторную линию. В дальнейшем при понижении уровня конденсата ниже датчика НУ электрическая цепь размыкается, и электропневматический преобразователь отключает подачу воздуха к клапану, который закрывается, удаление конденсата прекращается. Датчик УЗС контролирует допустимый уровень конденсата.

Котлы с камерным сжиганием топлива оборудуют устройствами, автоматически прекращающими подачу топлива к горелкам при снижении уровня воды ниже допустимого предела. На рис. представлена принципиальная схема работы такого устройства.

![]()

Рис. Схема блокировки подачи топливного газа к горелкам: 1 - автомат блокировки; 2 - шток с клапаном; 3 - мембрана; 4 - электромагнитный клапан; 5 - золотник; 6 - катушка электромагнита; 7 - подмембранное пространство

При уменьшении подачи воздуха в топку в подмембранном пространстве образуется разрежение, мембрана опускается и закрывает клапан на линии подачи газа. Для того чтобы исключить возможность разрежения под мембраной, верхняя ее часть продувается газом.

Для предотвращения аварий при эксплуатации паровых котлов на предприятиях действуют автоматические системы регулирования подачи воды в котлы и сигнализации предельных уровней.

Большинство сигнализаторов уровня воды с автоматическим регулированием ее подачи основано на принципе электропроводности воды. При понижении воды в котле ниже установленного предела электрическая цепь размыкается, звуковая сигнализация свидетельствует об утечке воды. Одновременно автоматически включается питательный насос. При повышении установленного уровня воды в котле питательный насос автоматически отключается.

В целях надежной работы паровых котлов устанавливают не менее двух независимых друг от друга питательных насосов.

В автоклавных установках применяют автоматические устройства контроля теплового режима обработки пищевой продукции -программные регуляторы температуры и автоматические системы теплового регулирования.

Программный регулятор (рис.) предназначен для контроля и автоматического регулирования температуры по заданной программе в процессе обработки продуктов.

![]()

Рис. Схема программного регулятора температуры: 1 - манометрический термометр; 2 - фильтр; 3 - регулирующие клапаны; 4 - термобаллон; 5 - автоклав

Измерительной системой регулятора служит манометрический термометр, который заполнен маловязкой жидкостью (ксилолом) и герметично закрыт. Программный регулятор получает сжатый воздух от компрессора, который включается с помощью регулятора давления воздуха. Воздух очищается в фильтре и поступает в программный регулятор. Принцип действия программного регулятора температуры основан на расширении жидкости при нагревании. Термобаллон установлен внутри автоклава. При изменении температуры рабочей среды изменяется давление жидкости внутри манометрического термометра. Эти изменения регистрируются на дисковой диаграмме термометра.

По диаграмме можно определить, какие были колебания давления и температуры в отдельные периоды времени, когда именно понижалась температура и т. д. При всяком отклонении температуры от заданной подается команда, сжатый воздух воздействует на регулирующие клапаны, которые изменяют количество пара, подаваемого в автоклав.

Автоматическая система теплового регулирования автоклавов состоит из комплекта регулирующих и измерительных приборов с унифицированным выходным сигналом постоянного тока и предназначена для программного регулирования, контроля, сигнализации, записи температуры и давления в автоклаве.

Принцип действия системы основан на преобразовании давления пара и соответственно температуры в унифицированный сигнал постоянного тока, который поступает от манометра и программного датчика в регулирующий прибор. Манометр является бесшкальным датчиком давления и служит для преобразования измеряемого давления рабочей среды в пропорциональный унифицированный сигнал постоянного тока.

Программный датчик вырабатывает электрический сигнал постоянного тока, который согласно программе изменяется во времени. По сигналам манометра и датчика регулирующий прибор управляет исполнительными механизмами. Когда поступает сигнал от регулирующего прибора, срабатывает пневматический золотник и сжатый воздух через каналы золотника поступает в мембранную полость регулирующего клапана. Клапан открывается и пропускает пар в автоклав до тех пор, пока температура в автоклаве не превысит установленного значения.

При повышении давления и температуры пара в автоклаве по сигналам манометра и программного датчика регулирующий прибор будет воздействовать на золотник и он перекроет канал, по которому воздух поступает в мембранную полость клапана. Клапан под действием пружины закроется, и поступление пара в автоклав прекратится. При понижении температуры в автоклаве ниже заданной процесс повторяется.

АРМАТУРА ПИЩЕВАРОЧНЫХ КОТЛОВ.

1. Внимательно ознакомьтесь с теоретической частью практической работы. 2. Выполните задания.

3. Ответьте на контрольные вопросы

ПИЩЕВАРОЧНЫЕ КОТЛЫ предназначены для варки пищевых продуктов в технологических жидкостях (вода, бульон, молоко). Нагрев продуктов осуществляется от кипящей жидкости. Внутри продуктов теплота переносится от поверхности к центру за счёт теплопроводности. Большинство пищевых продуктов имеет низкий коэффициент теплопроводности, чем объясняется длительный период их варки.

Принцип работы пищеварочного котла.

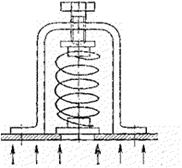

Работает котёл следующим образом. Залитая в парогенератор вода нагревается электронагревателями до кипения. Образующийся при этом пар вытесняет из пароводяной рубашки воздух, который выходит через предохранительный клапан, рукоятка которого должна быть повёрнута стрелкой вверх. При появлении из предохранительного клапана устойчивой струи пара рукоятку клапана следует повернуть стрелкой вниз, клапан при этом закроется. Как только давление пара в пароводяной рубашке котла достигнет заданного предела, датчик-реле давления сработает, а электронагреватели в зависимости от выбранного режима работы котла отключаться или переключаться на один из режимов работы.

![]()

![]()

Котёл включается на полную мощность, а как только избыточное давление в рубашке достигнет верхнего заданного предела,- автоматически переключиться на 1/6 мощности. При падении избыточного давления до нижнего заданного предела котёл переключается на полную мощность, и цикл повторяется.

Котёл включается на полную мощность, а по достижении избыточного давления в рубашке котла верхнего предела – выключается и продукт доходит до готовности за счёт аккумулированного тепла.

Котёл включается на полную мощность, а как только избыточное давление в рубашке достигнет верхнего заданного предела, - переключается на 1/3 мощности. При падении избыточного давления до нижнего заданного предела котёл переключается на ½ мощности, а по достижении давления верхнего заданного предела – вновь переключается на 1/6 мощности, и цикл повторяется.

Компетентность профессиональной деятельности повара:

Пищеварочные котлы относятся к аппаратам периодического действия, где в роли греющей среды является жидкость, следовательно, основная компетентность – от повара требуется рассчитать время приготовления различных блюд для большого количества посетителей (воинские части, больницы) в больших объёмах. Повар устанавливает максимальный режим работы, при котором содержимое доводиться до кипения, а затем в процессе доваривания продукта, мощность снижается. Компетентность данной ситуации необходима при приготовлении первых блюд, варке макарон, крупяных изделий и т.д. Знания области профессиональных задач повару необходимы, т.к. после температурного пика котел можно отключить от сети и затем доваривать его содержимое уже за счет аккумулированного тепла.

АРМАТУРА ПИЩЕВАРОЧНЫХ КОТЛОВ.

Пищеварочные котлы с косвенным обогревом снабжены контрольно-измерительной и предохранительной арматурой.

Читайте также: