Тяга в трубчатой печи

Обновлено: 20.05.2024

5 основных правил для хорошей тяги в печи

Печь без тяги - не печь. Поэтому при строительстве любой печи, нужно знать некоторые моментов, о которых я сейчас вам расскажу.

Как проверить тягу в своей печи

Самый простой способ проверить тягу с помощью свечи или спички. Поднесите спичку к топочной дверце, что вы видите?

- Пламя не отклоняется - тяги нет.

- Пламя имеет небольшое отклонение - слабая тяга.

- Пламя сильно наклоняется или даже тухнет - тяга хорошая.

Что именно влияет на тягу

1. Величина топки. Очень большая (широкая) топка требует дымоход большого сечения, поэтому топка шириной 30 см, будет оптимальным вариантов для дымохода сечением "в кирпич" (пятерик) или диаметром 160 мм.

2. Протяженность каналов печи. (параллельные сдвоенные каналы считаются как за один, то есть не суммируются). Длинна каналов в печи, от топки до потолочного перекрытия не должна превышать 6 метров.

3. Количество поворотов на 90 градусов. Поворот дыма на 90 градусов не должен быть более 12 раз.

На данной схеме 9 поворотов на 90 градусов. На данной схеме 9 поворотов на 90 градусов.4. Высота дымохода и расстояние ее от конька. От высоты дымохода тоже зависит тяга. Особенно если дымоход расположен близко к коньку, в этом случае его нужно поднять над коньком минимум на полметра.

5. Сечение каналов и дымохода печи. Сечение каналов в печи не должно быть меньше чем "в кирпич" то есть 12 х 25 см. Сечение дымохода не должно быть меньше чем "в кирпич", и не более 27 х 27 см.

Соблюдая эти правила, тяга в печи будет хорошей и в тоже время дрова не будут "улетать в трубу" .

Это только одни из нюансов, соблюдая которые, будет хорошая тяга, но есть исключения. И не смотря на все вышеперечисленное хорошая тяга будет присутствовать.

Хочу еще добавить, что хорошая тяга в печи еще не показатель ее правильной работы. Тяга может быть сильной, а печь не нагреваться. В таком случае, возможно обрушились некоторые кирпичи в каналах, и печь топится напрямую.

Повышение эффективности технологических нагревательных печей НПЗ

Технологические трубчатые печи с огневым обогревом являются главными потребителями энергии в нефтеперерабатывающей, нефтехимической и химической промышленности. В крупнотоннажных производствах НПЗ их доля в энергопотреблении доходит до 70% [1]. Повышение эффективности при их использовании позволяет получить существенную экономию и заметно снизить энергозатраты в общем балансе затрат на производство продукции. Как показывает практика обследований на предприятиях отрасли, важнейшим параметром, позволяющим добиться высокой эффективности эксплуатации нагревательных печей, контролю которого в ходе эксплуатации уделяется недостаточное внимание, является разрежение в топочном пространстве печи и управление тягой печи с целью его регулирования.

При эксплуатации оборудования на неоптимальном по разрежению режиме возможны две противоположные, но неблагоприятные по последствиям ситуации: эксплуатация технологических печей производится либо с очень большими значениями разрежения, либо с избыточным давлением в топочном пространстве. В обоих случаях имеет место значительный перерасход топлива и риск возникновения аварийной ситуации.

Вместе с тем имеются значительные резервы снижения энергопотребления за счет обучения операторов управлению уровнем тяги и внесения необходимых изменений в конструкции печей. Автоматическое регулирование тяги может еще более улучшить эффективность печей.

Теоретически рассчитанная тяга (Па) выражается формулой

P = 9,81H(ρг – ρа), (1) где H – высота технического устройства, м; ρг – средняя плотность газа в газоходе, кг/м3; ρа – средняя плотность атмосферного воздуха, кг/м3.

По абсолютной величине тяга отрицательна. Для вычисления средней плотности воздуха и дымовых газов используются законы идеальных газов.

Воздух для горения из атмосферы подается в горелки, где топливо сжигается в смеси с воздухом в печи, и горячие дымовые газы отводятся через газоходы и дымовую трубу в атмосферу (рис. 1–4).

Рис. 1. Технологическая печь с естественной тягой Рис. 2. Технологическая печь с дымососом Рис. 3. Технологическая печь с воздунагнетателем Рис. 4. Технологическая печь

с воздунагнетателем и дымососом

При прохождении через секцию конвекции и газоходы газы преодолевают их аэродинамическое сопротивление.

Высота дымовой трубы задается с таким расчетом, чтобы обеспечить тягу, достаточную для преодоления этого сопротивления и гарантировать отрицательное давление (или разрежение) внутри печи.

Как видно из формулы (1), тяга не является постоянной величиной и зависит от состояния окружающей атмосферы, температуры газов внутри печи, в газоходах и дымовой трубе. При прочих равных условиях тяга максимальна в холодное время года и минимальна в теплое.

Влажность воздуха также существенно влияет на тягу: увеличение влажности снижает тягу.

Следующий пример иллюстрирует влияние состояния атмосферы на работу печей.

Тяга дымовой трубы Н = 100 м для выброса в атмосферу дымовых газов печи температурой tг = 200°С составит: – для теплого времени года (t = 20°C): ρа = 1,198 кг/м3; ρг = 0,725 кг/м3 (плотность дымового газа при 200°C);

P = 9,8·100(0,725 – 1,198) = – 464,0 Па; – для холодного времени года (t = – 20°C): ρа = 1,387 кг/м3;

P = 9,8·100(0,725 – 1,387) = – 649,4 Па.

Разница в тяге дымовой трубы летом и зимой за счет разницы плотности атмосферного воздуха ΔP = 185,4 Па.

Принимая во внимание, что рекомендуемый рабочий диапазон величины разрежения в топочном пространстве печи составляет в конкретном случае –10… –40 Па, можно сделать вывод, что при отсутствии регулирования оптимальный режим эксплуатации печи может легко нарушиться в связи с сезонным изменением атмосферы.

Всем этим обусловливается необходимость регулирования тяги в ходе эксплуатации.

Существуют четыре типа систем обеспечения тяги в печах:

- естественная (рис. 1), регулируемая с помощью шибера;

- с помощью дымососа (рис. 2), регулируемая его производительностью и, возможно, с помощью шибера;

- с помощью нагнетателя воздуха и, возможно, с помощью шибера (рис. 3);

- совместно с помощью дымососа и воздухонагнетателя (рис. 4), регулируемая производительностью обоих.

Важность регулирования тяги

Регулирование тяги в печи имеет целью обеспечение снабжения воздухом процесса горения в печи. В результате экзотермической реакции вследствие соединения топлива с кислородом образуются теплота и дымовые газы. Топливо и воздух должны быть смешаны полностью и в стехиометрических количествах. В реальных условиях эксплуатации полное и совершенное смешение топлива и воздуха невозможно из-за недостатка времени, в течение которого происходит горение. Если обеспечено только теоретически необходимое количество воздуха, то некоторое количество топлива не будет полностью сжигаться, и поэтому необходим избыток воздуха (выражается в % теоретически необходимого количества).

Коэффициент избытка воздуха в значительной степени зависит от вида сжигаемого топлива и марки горелок.

Процесс распыления и смешивания с воздухом жидкого топлива значительно сложнее, чем газообразного.

Для распыления жидкого топлива применяется водяной пар или подогретый воздух. Способ распыления и наличие подачи воздуха также влияет на необходимый коэффициент избытка топлива. В общем случае необходимый избыток воздуха для сжигания жидкого топлива больше, чем для сжигания газообразного.

Рекомендуемые значения коэффициента избытка воздуха в зависимости от марки горелки, вида топлива, способа распыления приведены в таблице [2].

| Марка горелки | Вид топлива | Вид распыления | Коэффициент избытка воздуха |

| ФГМ-120 | Жидкое (мазут) | Воздушное | 1,2 |

| Паровое | 1,1 | ||

| Газообразное | – | 1,02…1,05 | |

| ФГЩУ | Жидкое (мазут) | Паровое | 1,1 |

| Воздушное | 1,1 |

Избыток или недостаток воздуха оказывают непосредственное влияние на эффективность печей и являются одним из важнейших эксплуатационных параметров. Большой избыток воздуха, подаваемого в печь, приводит к большим тепловым потерям вследствие двух происходящих процессов:

- во-первых, поскольку дополнительное количество воздуха необходимо нагреть до температуры пламени, температура последнего снижается, что приводит к ухудшению лучистого теплообмена в топке печи. Для достижения заданной теплопроизводительности приходится увеличивать количество сжигаемого топлива;

- во-вторых, необходимо дополнительное тепло на нагревание излишка воздуха до температуры, с которой дымовые газы покидают топочное пространство печи (камеру радиации).

Одновременно, вследствие большего объема вырабатываемых дымовых газов улучшается работа секции конвекции печи за счет большей скорости движения дымовых газов. Но поскольку именно секция радиации обеспечивает основную часть теплопроизводительности печи (обычно более 70%), тепловые потери могут только быть уменьшены.

В случае недостаточной подачи воздуха относительно рекомендованных значений результатом будет неполное сгорание топлива и снижение количества вырабатываемого тепла. Снижается температура пламени и ухудшаются условия лучистого теплообмена. Для поддержания заданной теплопроизводительности печи приходится увеличивать подачу топлива.

Таким образом, можно сделать вывод, что в ходе эксплуатации необходимо обеспечивать снабжение воздухом горелок печи с заданным значением коэффициента избытка воздуха.

Избыток или недостаток воздуха проявляет себя в наличии кислорода в дымовых газах. В настоящее время наиболее удобным и точным методом контроля является метод измерения содержания кислорода в дымовых газах.

Избыточное количество воздуха α с достаточной точностью может быть вычислено по формуле α = 100x/(21 – x), %, (2) где x – содержание кислорода, % об.

Увеличение содержания на 1% об. кислорода соответствует

5%-ному увеличению избытка воздуха и соответственно увеличению коэффициента избытка воздуха на 0,05 (например, содержание 3% об. кислорода соответствует коэффициенту избытка воздуха 1,15).

Обычно в технологических нормах указывается диапазон значений содержания кислорода в дымовых газах печи, например, 2–4 % об.

Подсос воздуха

Основной причиной неточности в определении действительного коэффициента избытка воздуха является возможность подсоса воздуха в топку печи через неплотности печи, что приводит к повышению количества содержания кислорода в дымовых газах печи. Этот кислород не участвует в процессе горения, но присутствует в дымовых газах. В связи с этим особое внимание следует уделять ситуации, когда эксплуатация печи производится с низкими значениями содержания кислорода в дымовых газах, но при этом превышающими установленное минимальное допустимое значение. Имеющиеся подсосы воздуха маскируют недостаточное снабжение горелок воздухом.

Промышленные печи могут иметь места подсоса воздуха вследствие различных причин, но в основном из-за недостаточно квалифицированного обслуживания и из-за ошибок при проектировании.

Большое количество печей находятся в эксплуатации много лет и подверглись значительному изнашиванию.

Они расположены на открытом воздухе и вследствие воздействия погодных условий изнашивание ускоряется.

Большие по размерам промышленные печи имеют большое число соединений, которые при разрушении могут привести к образованию мест подсоса. Циклические термические нагрузки в процессе нагрева и охлаждения приводят к образованию трещин в футеровке, а металлический корпус может получить повреждения из-за происходящих в ходе эксплуатации «хлопках» горючего газа в топке. Трещины могут быть достаточно малы, не замечены и не устранены, но могут приводить к большим объемам подсоса воздуха.

В камерах сгорания промышленных печей имеется большое число отверстий различного назначения:

- люки – для входа персонала в камеру сгорания для осмотра и технического обслуживания;

- врезки – для труб системы подачи водяного пара на тушение пожара и для продувки камеры сгорания перед запуском;

- отверстия камерах сгорания – для прохождения труб змеевика;

- смотровые окна (гляделки) – для визуального осмотра печи в процессе эксплуатации;

- взрывные окна – для предотвращения разрушения печи при взрыве;

- отверстия меньшего размера – для организации доступа приборов в топку (поверхностных термопар змеевика, термопар для измерения температуры дымовых газов, датчиков измерения содержания кислорода и моноксида углерода, замера тяги).

Эти отверстия в камерах сгорания могут быть плохо герметизированы.

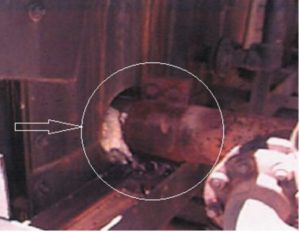

Рис. 5. Подсос воздуха в узле ввода трубы в камеру конвекции печи

На рис. 5 показано отверстие для прохождения трубы змеевика в камеру конвекции. Герметизация отверстия должна была проводиться с помощью огнеупорного материала. Большая часть прокладочного материала отсутствует, что приводит к интенсивному подсосу воздуха. На рис. 6 показан пример правильной герметизации узлов пропуска труб змеевика в камеру сгорания с помощью высокотемпературного уплотнения.

Рис. 6. Правильная герметизация проходящих труб змеевика в камеру радиации Рис. 7. Открытая гляделка

и трещина в металлическом корпусе технологической печи

На рис. 7 показан пример открытой гляделки и трещины в металлическом корпусе печи. Иногда персонал принимает решения производить эксплуатацию печи с открытыми гляделками. Это все равно не позволяет улучшить снабжение воздухом процесса горения и потому не имеет смысла.

Рис. 8. Недостаточно герметизированная гляделка с металлической привалочной поверхностью; видна аналогичная гляделка с противоположной стороны

На рис. 8 показана недостаточно герметизированная гляделка. Привалочная поверхность гляделки выполнена только из металла (без прокладочного материала).

Следует отметить, что печи обычно оснащаются большим числом гляделок, и это может обусловить значительный подсос воздуха, даже если подсос через отдельную гляделку может быть относительно небольшим.

Визуально можно выявить ситуацию подсоса воздуха по более темному цвету по периметру гляделки вследствие более низкой температуры за счет подсоса холодного атмосферного воздуха (показана аналогичная гляделка с противоположной стороны печи).

Наиболее рационально в данном случае применение смотровых портов, которые позволяют значительно сократить подсос воздуха в печь и производить осмотр без открытия, что повышает безопасность персонала. Например, в случае наличия в топочном пространстве печи избыточного давления при попытке открыть гляделку и выхлопе горячих газов наружу человек может получить ожоги. чей с открытыми недействующими горелками. Такая ситуация может возникнуть при необходимости уменьшения производительности печи. При выключении некоторых горелок необходимо закрывать заслонки, регулирующие подачу в них воздуха. Простое выключение подачи топлива в горелку с естественной тягой без закрытия заслонок означает, что будет происходить подсос воздуха в печь; при этом подсос происходит именно в том в месте, где поддерживается высокое разрежение, что приводит к большому объему подсоса воздуха.

Необходимо иметь в виду, что заслонки для доступа воздуха предназначены для регулирования подачи воздуха и не предназначены для полной герметизации горелки. Даже в закрытом положении через них будет происходить заметный подсос воздуха. В связи с этим желательно снижать производительность печи уменьшением мощности каждой горелки, чтобы они оставались в работе.

Рис. 9. Недостаточная герметизацизация труб, проходящих в камеру радиации печи, выявляется по наличию света

от пламени горелок

На рис. 9 показан случай, когда вследствие недостаточной герметизации проходящих труб происходит подсос воздуха – недостаточная герметизация выявляется визуально по наличию в щели света от пламени горелок.

Кроме того, если технологическая печь эксплуатируется при значительно более высоком уровне разрежения, чем проектное значение, то подсос воздуха может резко возрасти. Такая ситуация обычно возникает, когда шибер на выходе печи открыт в значительной степени, а заслонки горелок почти прикрыты [3]. В результате увеличивается объем воздуха, подсасываемого в печь через трещины футеровки и корпуса, а также через другие места с недостаточной герметизацией.

Средствами инструментального контроля может фиксироваться соответствие содержания кислорода в дымовых газах установленной норме, но на самом деле горение будет производиться с недостатком воздуха. В связи с этим необходимо предусматривать установку прибора контроля содержания моноксида углерода в дымовых газах. Увеличение содержания моноксида углерода более установленного значения однозначно свидетельствует о недостаточном снабжении воздухом горелок.

К сожалению, большое количество технологических печей, выполненных по старым проектам, не оснащены приборами контроля содержания указанных газов, и поэтому контроль тяги недостаточен, что обусловливает неточную настройку режимов горения и перерасход топлива.

В ходе эксплуатации необходимо периодически проводить настройку режимов горения в печах в силу сезонных и погодных изменений состояния атмосферы и соответствующего изменения тяги в печах.

Объем подсоса воздуха

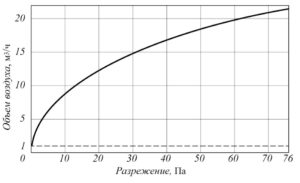

Размер отверстия непосредственно влияет на объем воздуха, который засасывается в топочное пространство печи. На рис. 10 [3] показана зависимость объема воздуха, проходящего через отверстие диаметром 28 мм (площадь 6,5 см2) от разрежения.

Рис. 10. Зависимость объема воздуха, проходящего через отверстие диаметром 28 мм (площадь 6,5 см2) от разрежения

В предположении, что заслонки недействующей горелки оставлены открытыми, можно оценить дополнительный объем воздуха, поступающий в печь через недействующую горелку.

Диаметр горловины горелки составляет 410 мм, что соответствует площади 1300 см2. Предполагая, что согласно проекту тяга на уровне пода печи составляет 75 Па, для отверстия диаметром 28 мм при указанном разрежении подсос воздуха составит 21 м3/ч; для отверстия диаметром 410 мм – 4200 м3/ч. Для печи теплопроизводительностью 29 МВт при работе с коэффициентом избытка воздуха 1,15 (15% избытка воздуха, что соответствует содержанию кислорода в дымовых газах 3% об.) для газообразного топлива (метана) расход воздуха в печь составит 34 100 м3/ч (согласно тепловому расчету). Расчетный подсос воздуха в таком случае составит

14% минимально необходимого стехиометрического количества воздуха. Это означает, что если допустимое содержание кислорода установлено на уровне 3% (типично при эксплуатации печей), то почти весь избыточный воздух будет приходить из неработающей горелки.

При установленной доле остаточного кислорода, равной 3/21 = 14,2% (21% – содержание кислорода в воздухе), горелки, находящиеся в работе, будут иметь всего лишь 0,8% избытка воздуха для горения [3].

Если в печи установлена автоматическая система регулирования тяги по содержанию кислорода в дымовых газах, то это приведет к сильному уменьшению тяги в печи, недостаточному снабжению воздухом горелок, образованию вытянутого пламени с высоким уровнем выбросов СО из-за неполного сгорания, нестабильному пламени из-за недостатка кислорода, и горелки станут работать неустойчиво и гаснуть.

Если же тяга в печи не регулируется, то эксплуатация будет происходить с большим объемом дополнительного воздуха, что приведет к снижению энергоэффективности печи.

Распределение и регулирование тяги в печах

В большинстве печей используются горелки с естественной тягой. Такие горелки в наибольшей степени зависят от тяги. Обеспечение большей по сравнению с проектной тяги приведет к большему количеству воздуха, поступающему в горелки, в то время как меньшая тяга приведет к недостатку воздуха для горения.

В настоящее время наблюдается тенденция увеличения теплопроизводительности печей за счет использования горелок с принудительной подачей воздуха. Это также позволяет повысить эффективность печей за счет оснащения системой подогрева воздуха дымовыми газами. Горелки с принудительной подачей воздуха получают воздух от вентилятора. Такие горелки в меньшей степени зависят от тяги в печи.

Поддержание разрежения во всей печи во время работы делает эксплуатацию безопасной и гарантирует, что горячие дымовые газы не будут выходить из печи.

Наоборот, избыточное давление внутри печи может представлять опасность для персонала. Например, в случае попытки открыть гляделку печи при нахождении людей непосредственно перед ней выхлоп горячих дымовых газов из печи может привести к ожогам. Избыточное давление в печи может вызвать выход дымовых газов наружу вместе с повреждением металлического каркаса печи.

При рассмотрении распределения тяги по высоте печи можно сказать, что наименьшая тяга всегда наблюдается на перевале печи. Если тяга на перевале будет поддерживаться отрицательной, то можно быть уверенным, что вся печь будет работать при разрежении.

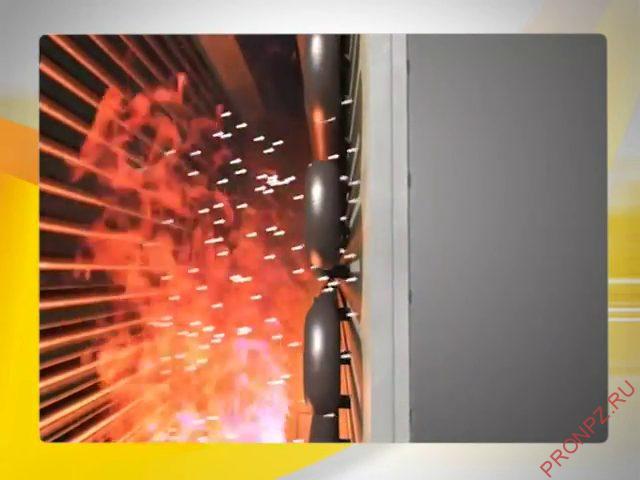

Рис. 11. Забитое отложениями межреберное пространство труб змеевика конвекции

Подовая часть печи, где обычно установлены горелки, имеет тягу выше, чем на перевале печи, вследствие высоты радиантной секции. В секции конвекции дымовые газы встречают большее сопротивление из-за установки пакета труб, но при этом получают некоторую тягу вследствие высоты этой секции. Если секция конвекции забивается отложениями (рис. 11), то падение давления в этой секции увеличивается, и давление на перевале может стать положительным.

В ходе эксплуатации необходимо следить за состоянием пакета труб камеры конвекции и при забивании отложениями его необходимо подвергать чистке (продувке).

Для выявления забиваниями отложениями необходимо оснащать печь приборами контроля разрежения на перевале и после камеры конвекции. Значительная разница показаний приборов однозначно свидетельствует о необходимости проведения чистки.

Помимо снижения эффективности работы печи вследствие снижения объема дымовых газов, проходящих через пакет труб камеры конвекции, такая ситуация опасна тем, что поток дымовых газов начинает перераспределяться в промежутках между внутренней поверхностью камеры конвекции и пакетом труб. Большие скорости движения дымовых газов в этих местах приводят к перегреву крайних труб, их закоксовыванию с последующим прогаром.

Тяга в дымовой трубе регулируется шибером. Если шибер прикрыт слишком сильно, то вместо разрежения возникнет избыточное давление на перевале; если шибер будет открыт слишком сильно, то это приведет к сильному разрежению и большой тяге на перевале печи.

Достаточная высота дымовой трубы обеспечит необходимую тягу для поддержания разрежения на перевале печи с компенсацией аэродинамических потерь в секции конвекции и газоходах.

Вследствие того, что на перевале печи наблюдается наибольшее давление, общим правилом является использование именно ее в качестве точки контроля.

Обычно на всех печах поддерживается для перевалов печей значение разрежения 2,5 мм водного столба или 20…30 Па. Избыток воздуха должен быть минимизирован для тепловой эффективности. С другой стороны, должно быть обеспечено достаточное количество воздуха для получения правильной и желательной формы пламени и полного сгорания топлива. Закрытие всех заслонок горелок сокращает ток воздуха, но увеличивает тягу печи. Закрытие шибера сокращает тягу в печи. Для эффективного регулирования избытка воздуха шибер печи и заслонки горелок должны регулироваться совместно [1].

Как правило, печи оснащены шиберами, управляемыми вручную. Управление шиберами на установках, выполненных по современным проектам, может осуществляться дистанционно. Но в силу того, что эксплуатация шиберов проводится в условиях высоких температур, может наблюдаться ситуация «заклинивания» шибера, и для вращения шиберов необходимы большие усилия. В связи с этим требуются дополнительный контроль за их состоянием и регулирование по месту для обеспечения точной настройки.

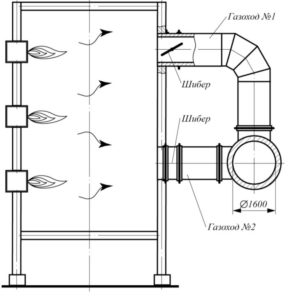

Рис. 11. Забитое отложениями межреберное пространство труб змеевика конвекции

Особое внимание следует уделять месту расположения шибера для бесконвекционных печей (например, многокамерных печей установок риформинга). Установка шибера в непосредственной близости к топочному пространству печи (рис. 12) приводит к перегреву шибера излучением раскаленных газов в топке, его короблению, заклиниванию и выходу из строя с полной невозможностью регулирования тяги в печи. Необходимо избегать таких конструкций при проектировании.

Влияние коэффициента избытка воздуха на потребление топлива

Нельзя недооценивать влияние, которое оказывает коэффициент избытка воздуха на тепловую эффективность печей. На рис. 13 показана зависимость между содержанием кислорода в дымовых газах печи (и соответственно коэффициентом избытка воздуха в печи) и расчетным потреблением топлива, полученная при исследовании режимов эксплуатации печей вакуумного блока установки АВТ одного из предприятий отрасли.

Рис. 13. Пример зависимости между содержанием О2

в дымовых газах печи и расчетным потреблением топлива

Согласно этой зависимости, увеличение содержания кислорода на 3% об. приводит к увеличению потребления топлива не менее чем на 10%. Если речь идет о печах большой производительности, то экономический эффект может быть очень значительным. Например, в указанном случае эксплуатация печей проводилась с текущим уровнем содержания кислорода в дымовых газах печей более 12% об. В этом примере суммарный расчетный эффект снижения потребления топлива для двух печей составил более 1000 кг газообразного топлива в 1 ч, что соответствует экономии топлива 8000 т/год и экономическому эффекту более 60 млн. руб. в год.

Рис. 14. Зависимость между тепловыми потерями вследствие увеличенного избытка О2 и выходной температуры

дымовых газов

График, приведенный на рис. 14 [3], показывает влияние избытка воздуха и температуры дымовых газов на выходе на тепловую эффективность печей: сколько теплоты теряется в зависимости от количества избыточного воздуха (определяемого из измерений избыточного кислорода в дымовых газах).

Из графика также видно, что потери теплоты растут с увеличением температуры дымовых газов.

На большинстве предприятий считается нормальным, чтобы температура дымовых газов на входе в дымовую трубу была не ниже 200 °С. При более низкой температуре возникает опасность достижения температуры точки росы, что приводит к повреждению оборудования.

Выводы

Таким образом, на основании изложенного можно сделать следующие выводы. Вследствие значительного влияния подсосов воздуха на эффективность эксплуатации технологических печей они должны быть минимизированы. Особенно это важно для печей большой производительности и для печей, работающих с большим разрежением в топке, поскольку чрезмерно высокое разрежение увеличивает подсос воздуха.

Все места возможного подсоса воздуха должны быть герметизированы. Следует применять специально разработанные устройства для уменьшения подсоса воздуха в печь, например, смотровые порты вместо обычных гляделок. Печи должны быть оснащены приборами контроля содержания кислорода, моноксида углерода и замера разрежения в топочном пространстве и на выходе из печи. Операторам и ИТР нужно понимать необходимость выявления подсосов воздуха и вести постоянную работу по их устранению. Важным является поддержание работы в камере сгорания с разрежением на уровне, установленном проектом. Необходимо избегать режимов эксплуатации технологических печей с большими или низкими значениями содержания кислорода и с повышенным содержанием моноксида углерода в дымовых газах, большими значениями разрежения. С этой целью нужно контролировать и регулировать тягу в технологических печах.

Трубчатые печи: конструкция и характеристики

Трубчатая печь является аппаратом предназначенным для передачи нагреваемому продукту тепла выделяющегося при сжигании топлива в топочной камере печи.

Характеристики

Основными характеристиками трубчатых печей являются: производительность печи, количество сырья, нагреваемое в трудных змеевеках в единицу времени.

Коэффициент полезного действия печи и экономичность ее эксплуатации выражается отношением количества полезно используемого тепла к общему количеству тепла, которое выделяется при полном сгорании топлива.

Принцип работы

Внутри печи расположен многократный изогнутый стальной трубопровод змеевик, по которому непрерывно прокачивается нагреваемой смесь. Смесь подается в конвекционную секцию после чего проходит радианную секцию. Жидкое и газообразное топливо сжигают в горелках радиантной камеры.

В результате повышается температура дымовых газов и светящегося факела представляющего собой раскаленные частицы горячего топлива. Тепловые лучи падают на наружные поверхности труб и внутренние поверхности стен радиантной камеры печи.

Нагретые поверхности стен в свою очередь излучают тепло, которые также поглощается поверхностями радиантных труб. Большая часть используемого тепла передается в радиантные секции остальное в конвекционные секции.

Дымовые газы проходят конвекционную секцию, омывают находящиеся там трубы отдавая тепло. Эффективность передачи тепла конвекцией обусловлено скоростью движения дымовых газов. Пройдя конвекционную камеру дымовые газы уходят в дымовую трубу.

Конструкция

Каркас

Нагрузка от веса печных труб, двойников, кровли площадок и лестниц в большинстве конструкций воспринимается каркасом, состоящим из стоек, ферм и связующих элементов. В зависимости от размеров печи принимается та или иная система каркаса.

Кстати, прочтите эту статью тоже: Форсунки и горелкиКаркас каждой из печей входящих в блок выполнен в виде 6 пролетной пространственной конструкции состоящий из п-образных рам установленных на фундаментные опоры и связанных между собой сводовой и подовой рамами.

Каркасы обеих печей связаны горизонтальными балками по высоте радиантных камер, торцевыми балками потолочный рамы. Дымовая труба шибером устанавливается на потолочную раму.

Всегда предусматривают защиту каркаса от излишнего перегрева путем применения тепловой изоляции или оставления зазоров между стойкой каркаса и обмуровкой.

Змеевик

Нагреваемый продукт движется в змеевике, расположенном в п е чи. Змеевик состоит из труб и соединительных частей. Различают однопоточные, двухпоточные и многопоточные змеевики.

Соедините льные части — двойники (ре турбенды) и калачи дают возможность очищать внутренние поверхности труб от отложений солей и различных загрязнений, осматривать их и замерять толщины стенок труб в различных местах змеевика.

При полном отсутствии загрязнения внутренней поверхности змеевика и наличии надежных способов контроля толщины стенки трубы возможно применение цельносварного змеевика (без ретурбендов).

Змеевик изготовляют из гладких бесшовных труб с толщиной стенок от 4 до 30 мм в зависимости от температуры, давления и диаметра. В некоторых конвекционных печах для деструктивной гидрогенизации с целью увеличения поверхности нагрева применяют толстостенные трубы из легированной стали с ребристой насадкой из углеродистой стали.

Выбирая материал труб, нужно учитывать разность температур при передаче тепла через ряд тепловых сопротивлений. Во время эксплуатаций печи эти сопротивления не остаются постоянными и в какой-то период температура стенки трубы повышается до некоторого предела, когда дальнейшая работа может привести к аварии.

В данном примере, все сырьевые змеевики горизонтального типа. Радиантные и конвективные змеевики каждой печи, входящих в блок, 4-х поточные. Радиантные змеевики размещены вдоль фронтовых стен радиантных камер по одному потоку с каждого фронта. Направление потока снизу вверх.

Трубные решетки

Трубные решетки являются опорами для труб продуктового змеевика.

Трубные решетки, омываемые дымовыми газами с температурой до 800° С, изготовляют из серого чугуна марки СЧ 21-40, а иногда из листовой стали.

Трубные решетки, которые омываются дымовыми газами с температурой до 1000° С, изготовляют из жаростойкого чугуна, а при температуре выше 1000° С их марки ЭИ-316. Толщину отливок рекомендуется принимать не менее 20 мм. Под каждую трубу в месте соприкосновения ее с решеткой подкладывают асбестовый картон толщиной 5—6 мм .

В зависимости от количества опирающихся труб трубные решетки радиантной секции делятся на двух-, трех-, четырех-, пяти- и шеститрубные. Решетки покрывают слоем термоизоляции.

Трубные подвески

Трубные подвески поддерживают радиантные трубы в пролете между трубными решетками и предотвращают их провисание.

Кстати, прочтите эту статью тоже: Шатровая печьТрубные подвески устанавливают внутри топочной камеры, где температура дымовых газов достигают 1100° С.

Панели

Горелки

Короба герметично по периметру сварены между собой и с каркасом. В каждой печи установлены по 12 газомазутных горелок. На каждой основной горелке установленные сигнализаторы наличия пламени и постоянно действующая пилотная горелка.

Шибер

Шибер служит для регулирования тяги. Материал для лопасти шибера — серый чугун СЧ 15-32.

Лестницы и площадки

Система лестниц и площадок обслуживания включает: три яруса замкнутых площадок вокруг блока печей, 5 ярусов торцевых площадок для обслуживания блоков камер конвекции и торцевых гляделок. Основные площадки соединены маршевыми лестницами.

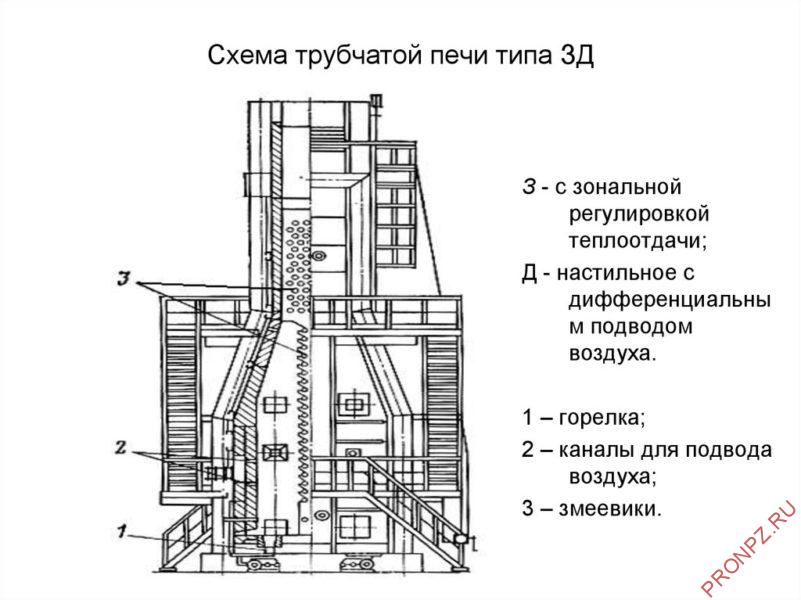

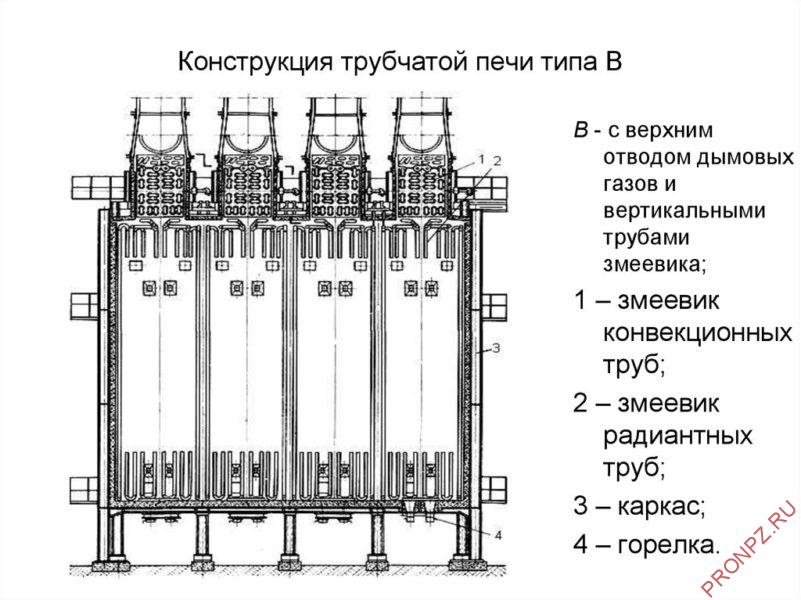

Схемы трубчатых печей

Ниже приведены распространенные схемы отечественных трубчатых печей.

Печи типа СС

Кстати, прочтите эту статью тоже: Цилиндрические печи типа ЦСЦилиндрическая камера радиации установлена на столбчатом фундаменте для удобства обслуживания газовых горелок, размещенных в поду печи. Радиантный змеевик собран из вертикальных труб на приваренных калачах; в центре пода печи установлена газомазутная горелка. Змеевики упираются на под печи, вход и выход продукта осуществляется сверху.

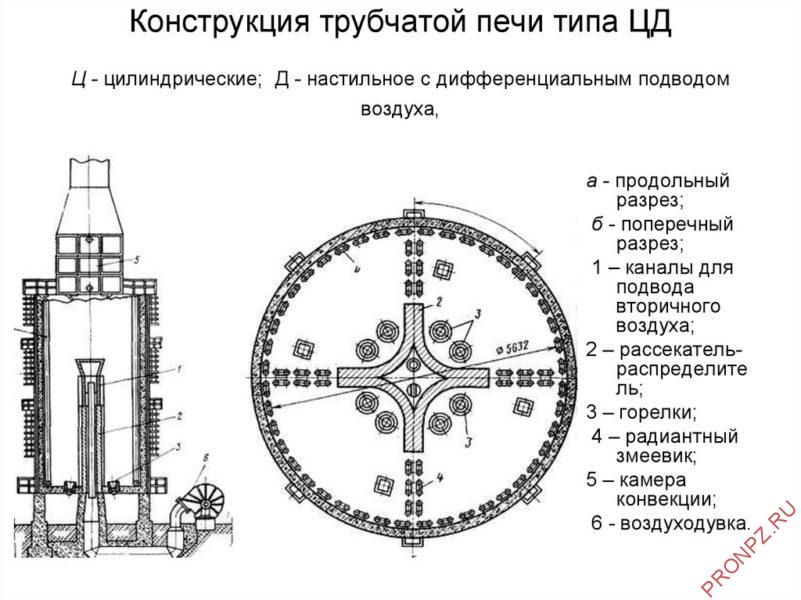

Печь типа ЦД4

Печь типа ЦД4, продольный разрез которой показан на рис. XXI-13, является радиантно-конвекционной, у которой по оси камеры радиации имеется рассекатель-распределитель в виде пирамиды с вогнутыми гранями, представляющими собой настильные стены для факелов горелок, установленных в поду печи.

Рассекатель-распределитель разбивает камеру радиации на несколько независимых зон теплообмена (см. рис. XXI-13, их четыре) с целью возможной регулировки теплонапряженности по длине радиантного змеевика. Внутренняя полость каркаса рассекателя разбита на отдельные воздуховоды; в кладке грани рассекателя по высоте грани есть каналы прямоугольного сечения для подвода вторичного воздуха к настильному факелу каждой грани. Каждый воздуховод оснащен поворотным шибером, управляемым с площадки обслуживания.

В кладке граней рассекателя на двух ярусах по высоте граней расположены каналы прямоугольного сечения для подвода вторичного воздуха из воздуховодов к настильному факелу каждой грани. Изменяя подачу воздуха через каналы, можно регулировать степень выгорания топлива в настильном факеле, что позволяет выравнивать теплонапряженность по высоте труб в камере радиации.

Радиантный подвесной змеевик состоит из труб, расположенных у стен цилиндрической камеры. Настенные радиантные трубы размещены в один ряд и имеют одностороннее облучение, а радиальные с двусторонним облучением размещены в два ряда.

Печи типа КС

Печи типа КД4

Вопрос 2 Устройство трубчатой печи, конструкция горелок, тепловая нагрузка, тяга в печи. Коксоотложение в трубах. Удаление кокса.

Ответ: Трубчатые печи являются основным оборудованием большинства установок нефтепереработки, газопереработки, подготовки нефти и газа.

Трубчатая печь состоит из основных элементов:

предохранительные взрывные окна

смотровые окна печи

система продувки змеевика паром

стационарные площадки для обслуживания оборудования

Беспламенная панельная горелка состоит:

керамическая призма с тоннелями

сопло для топливного газа

дроссель для воздуха

Тепловая нагрузка: важнейшей характеристикой печи является полезная тепловая нагрузка то есть кол-во тепла воспринимаемого сырьём в печи. Тепловую нагрузку в печи измеряют в кВт (киловаттах).

Тяга в печи: для нормальной работы в печи необходимо обеспечить подачу воздуха в топочную камеру для горения топлива. Движение газов через печь по всему газовому тракту и удаление продуктов сгорания в атмосферу. В трубчатых печах эти условия обычно обеспечиваются естественной тягой создаваемая дымовой трубой. При естественной тяге движущей силы обуславливающей движение дымовых газов является разность давления атмосферного воздуха и дымовых газов в трубе.

Очистка труб: очистку внутренних поверхностей, трубчатых змеевиков производят механическим способом или выжиганием отложившегося кокса.

Вопрос 3 Свойство углеводородов- температура кипения и давление насыщенных паров, критическая температура, давление и объём, коэффициент сжимаемости.

Ответ: Температура кипения – это температура, при которой начинается парообразование.

Давление насыщенных паров - это давление при котором газ находится в термодинамическом равновесии с нефтью. Если давление ниже давления насыщения из нефти, начинает выделятся растворенный в ней газ.

Критическая температура, давление и объём – состояние газа характеризуется давлением температуры и объёмом. Для идеальных газов соотношение между этими параметрами определяется основными законами газового состояния.

Закон: Бойле – Мариотта, закон Шарле, Гей-Люссака.

Коэффициент сжимаемости газов является одним из основных параметров при расчете потоков газовых смесей и характеризует отклонение законов реальных газов от закона идеального состояния газа.

Вопрос 1 Сжиженные газы. Области применения.

Ответ: Основным производителем сжиженных газов являются газоперерабатывающие заводы. Заводы выпускают широкую фракцию лёгких углеводородов, пропан и пропан – бутановую смесь, то есть сжиженные углеводородные газы.

Сжиженные углеводородные газы выпускаются по технологии на установках низкотемпературной конденсации и низкотемпературной ректификации. Сжиженные углеводородные газы токсичны.

По степени воздействия на организм человека относятся к 4 классу опасности. Пары сжиженных газов могут скапливаться в низких и непроветриваемых местах так как их плотность больше плотности воздуха.

Углеводородные сжиженные газы образуют с воздухом взрывоопасные смеси при концентрации паров в объёмных долях:

пропана от 2.1 – 9.5%

Предельно допустимая концентрация в воздухе рабочей зоны 300милиграмм/м3. Сжиженные углеводородные газы попадая на кожу человека вызывают обмораживание. Сжиженные углеводородные газы действуют на организм наркотически. Признаки наркотического действия: недомогания и головокружение.

Индивидуальным средством защиты являются противогазы (фильтрующие, шланговые) и воздушные респираторы с баллонами.

Сжиженные углеводородные газы применяются как сырьё для нефтехимической промышленности, так же в качестве топлива для коммунальных нужд, для технических нужд (газопламенная обработка металлов), а так же как топливо для автомобильного транспорта.

Пропан применяется в качестве хладагента в холодильных установках.

Сжиженные углеводородные газы являются насыщенными жидкостями при наличии свободной поверхности жидкой фазы. При этом всегда возникает двухфазная система (жидкость-пар), причём давление паров изменяется в зависимости от температуры жидкой фазы и может быть значительным при повышении температуры внешней среды.

Почему дымит печка, что такое тяга и как всё это починить

Дровяная печь - это очень хорошая штука, которая позволяет оперативно получать большое количество тепловой энергии и значительно экономить на электричестве или газе. Печка выручает и в классической её конструкции, когда она складывается из кирпича, и в буржуй-версии :) (та самая буржуйка). Устройство работает безотказно, но есть в конструкции слабое место . В печи всегда должна быть тяга .

Огонь в печи Огонь в печиЕсли тяги нет, то печка дымит, а пользователь может отравиться угарным газом . Очень важно контролировать наличие тяги из-за соображений безопасности и комфортности использования. Кроме того, если тяги в печи нет, то гореть она будет плохо. Кстати, в печи есть огонь и именно он "создает тепло".

Тяга в печи физика процесса

Кажется, что тяга - это нечто волшебное. На самом деле, мы имеем дело с самым обычным физическим явлением.

Схема образования тяги Схема образования тягиЕсть такая штука, как конвекция . Она заключается в том, что теплые слои воздуха поднимаются в верх. Если весь воздух "закрыт внутри печи", то выходить в верх он может только через дымоход . В дымоходе он ускоряется и налаживается постоянный поток и обмен воздухом. Ведь воздух внутри трубы постоянно подталкивает теплый воздух от горящих дров и выталкивает его на крышу. В итоге, мы имеем нечто типа пылесоса.

Если дымоход будет недостаточной длины, то и достаточной силы тяги в системе не будет.

Воздуху "не хватит дистанции" для разгона. В этом и заключается физика процесса тяги. Теплый воздух всегда поднимается в верх, а когда ему некуда подниматься, кроме как по трубе, он поднимается по трубе и организует тягу.

Есть понятие обратная тяга, но это совсем другая история. Явление тоже поганое. В этом случае, воздух для обеспечения горения захватывается не из помещения, а с улицы. Выходит, что тяга-то есть. Но внутрь дома :)! Проблема вызвана неправильным расчётом дымохода или его повреждением.

Что делать, если дымит

Значит, если печка задымила, и внутри помещения у нас сплошной дым, то пропала тяга или образовалась обратная тяга . Или же, тяги не было изначально. Переживать не стоит, нужно выполнить соблюдение физики процесса. На что обратить внимание:

- Труба изначально должна быть подходящей длины . Если труба слишком короткая, то печка будет люто дыить и травить всё вокруг. Длина трубы обычно является величиной расчётной и минимальная величина указана в сопроводительной документации к печи. Но чем больше труба, тем лучше. Разве что, если сильно увлечься и сделать километровую трубу, то при растопке нужно будет очень долго прогревать систему.

- Дымоход должен быть собран правильно . Не допускайте большое количество колен на системе труб и добивайтесь вертикального расположения.

- Труба успела засориться . Да, да. Труба засоряется также, как и водосточная. Как правило, в коленах трубы скапливается сажа и смолы от горящей древесины. Поэтому, трубу следует снять и выполнить техническое обслуживание. Выявить засор довольно просто. Печка изначально не дымила, а потом этот процесс стал всё чаще проявлять себя. Бывает, что в трубе замерзает вода и образуется лёд. Тогда печь тоже будет дымить.

- Труба была повреждена и воздух с дымом или выходит из системы раньше, или образовалась обратная тяга. Проверьте целостность системы.

Все остальные факторы практически не оказывают влияние протекание процесса образования тяги. Именно поэтому, если тяга пропала или её не было изначально, то всё внимание мы устремляем на систему труб .

Рационально иногда проводить профилактику состояния систем дымохода . Для этого в печи сжигается специальное химическое соединение , которое оказывает влияние на состояние золы и раскоксовывает отложения на стенках.

Обратите внимание, что при прогреве даже исправной печи, пока воздух в системе не прогрелся, печь может дымить и это обычное нормальное явление . Если это сильно портит настроение, то можно прогреть систему феном, а потом разводить огонь.

Читайте также: