Требование к печам для термообработки

Обновлено: 04.07.2024

Несколько взглядов на вопросы технологии термической обработки металлов (закалки)

Как уже известно, технология термической обработки металлов включает в себя выбор вида термической обработки с целью получения заданных свойств, а так же подбор оборудования для термической обработки.

При выборе вида термической обработки исходят из указаний чертежа детали о способе ее изготовления и требований конструктора об условиях службы детали.

Требования к металлическим деталям весьма разнообразны и их можно разбить на несколько основных групп:

- Это детали машиностроения, изготавливаемые из материалов для которых определяющим являются механические свойства;

- Детали машин для которых определяющими являются физические свойства (магнитные, электрические);

- Это инструменты, служащие для придания требуемой формы или для изменений размеров. Основными характеристиками для этой группы – твердость, износостойкость, теплостойкость.

По характеру своей деятельности наше предприятие сталкивается с оборудованием, необходимым для изготовления деталей первой группы и в последнее время с оборудованием для получения деталей третьей группы.

В основе технологических процессов получения заданных свойств металлов является нагрев, его продолжительность, охлаждение, его вид, время охлаждения.

В общем цикле термической обработки нагрев составляет от 40 до 80 % всего времени, что и определяет количество и качество оборудования – печей, ванн, нагревательных аппаратов. Печи и ванны относятся к нагревательным аппаратам объемного нагрева.

Конструкторский отдел нашего предприятия разрабатывал печи не механизированные периодического действия: камерные, шахтные, печи-ванны, а также механизированные периодического действия, как то камерные с выдвижным подом, колпаковые, элеваторные, рольганговые.

К электрическим печам объемного нагрева предъявляются следующие требования:

- печи должны быть компактными;

- иметь хорошую теплоизоляцию наружного слоя футеровки;

- кладка печи должна быть заключена в металлический кожух;

- температура кожуха во время работы печи не должна превышать 50…60 о С.

Высокие требования предъявляются к футеровке печей: огнеупоры и теплоизоляционные материалы должны быть высокого качества. Огнеупорный кирпич и фасонные изделия – плотными, с наименьшим количеством пор, швы между кирпичами не должны пропускать газы. Это требование герметичности кладки особенно важно для печей с контролируемой атмосферой и вакуумных печей. Именно эти проблемы решались конструкторами и производственниками ООО "Тула-Терм". Для повышения качества выпускаемой продукции предприятием заключены договора на поставку керамической продукции с ведущими российскими производителями теплоизоляции, шамотных фасонов, муллитовых и корундовых труб.

Каждое изделие, выпускаемое нашим предприятием, оснащено прибором для измерения и регулирования температуры, записи, архивирования параметров термических процессов. Печи с защитной атмосферой дополнительно имеют приборы для регулирования углеродного потенциала, параметров защитной атмосферы.

Анализируя выпускаемую продукцию, приходишь к выводу что, для малого и среднего бизнеса предпочтительными является не механизированная продукция, как самая дешевая и надежная. Хотя в конце 2017 года конструкторским отделом разработана камерная печь для закалки деталей в защитной атмосфере. Преимущества этого оборудования очевидны: светлая поверхность деталей, отсутствие окалины, нет обезуглероживания поверхностного слоя. Была выпущена сигнальная партия этих печей, была отработана конструкция изделий, технологических решений.

В качестве защитной атмосферы в печах использовался газ азот, как самый дешевый и доступный. Система подачи и регулирования защитной атмосферы так же была простейшей и состояла из двух ручных вентилей, игольчатого регулирующего клапана, ротаметра и двух трубок. Подвод газа был организован через заднюю торцевую стенку.

И хотя производительность печей с контролируемой защитной атмосферой на 20…25 % ниже, чем у обычных камерных печей с окислительной атмосферой, эти модели заказываются пользователями все чаще.

Характерной особенностью этих печей стало их поведение при заполнении полезного объема защитной атмосферой. Трехкратное заполнение печи азотом даже при наличии газоплотного герметичного корпуса печи не позволяло получить детали высокого качества без следов окислительной атмосферы. Внутри кладки оставался кислород, который давал окисную пленку. Стоило присоединить к печи простейший маломощный форвакуумный насос, как качество термически обработанных деталей резко повысилось и стало приближаться к 99 %, улучшилась повторяемость результатов.

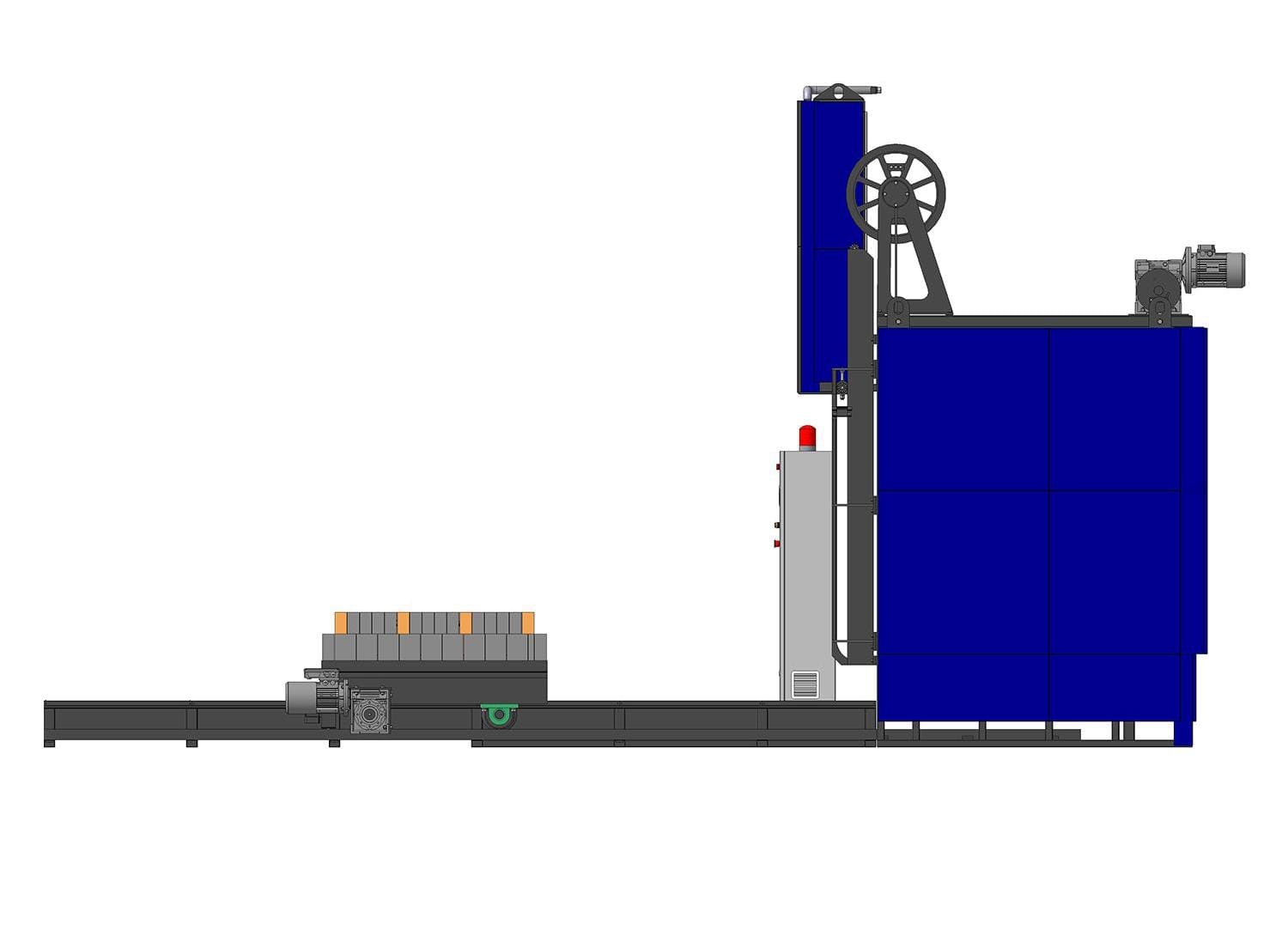

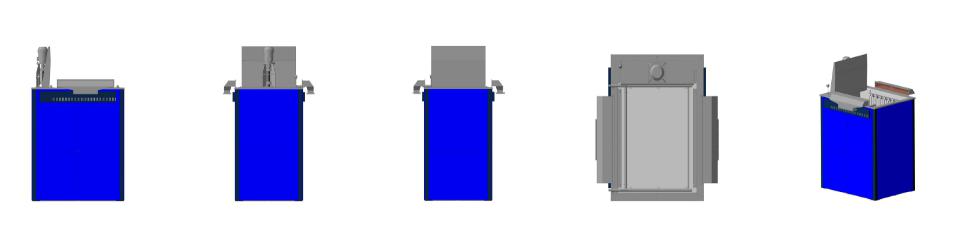

Для садок больших размеров нашим предприятием были разработаны и изготовлены печи с выдвижным подом. В этих печах кроме нагрева под закалку, выполняются процессы отжига и нормализации деталей. Детали загружают так, чтобы более тяжелые находились внизу, а более легкие во избежание коробления, сверху. Детали укладываются на под с учетом наиболее выгодной циркуляции печной атмосферы, и по возможности максимального исключения экранирования друг друга. Под печи в этом случае представляет собой футерованную выдвижную тележку на колесах с роликовыми подшипниками, передвигающейся по рельсам с помощью электромеханического привода.

Задачей сотрудников ООО "Тула-Терм"

- стала разработка и изготовление камерных печей с целью увеличения мощности и производительности

- создание специализированных конструкций для разных технологических процессов

- внедрение форсированного нагрева

- уменьшение габаритов и веса печей

- повышение рабочей температуры

- расширение использования контролируемых атмосфер

- механизация и автоматизация загрузки и выгрузки

Повышение температуры печей до 1270 о С позволило производить термообработку деталей из быстрорежущих и других высокотемпературных сталей.

В 2017 году предприятием было освоено производство печей с температурой 1350 о С и нагревателями из карборунда. Нагреватели, приобретенные у предприятия «Подольскогнеупор» в ыполнены в виде стержней с утолщенными выводными концами. Недостатком этих печей являются низкая стойкость нагревателей к термоударам, хрупкость и невозможность их использования без трансформаторов. Этот тип печей также используется для нагрева под закалку инструментов из быстрорежущих и хромистых высоколегированных сталей. Это оборудование используется, как правило, в тандеме с камерной печью предварительного нагрева. (температура 850…900 о С)

Для термообработки нержавеющих сталей (закалки, нормализации, отпуска) ООО «Тула-Терм» освоил производство вакуумных печей элеваторного типа СЭВ. Эти модели в современном исполнении успешно применяются на предприятиях Роскосмоса и ВПК.

Разновидности нагрева деталей в окислительной и защитной средах были освещены выше, теперь перечислим неполный перечень оборудования, выпускаемого ООО «Тула-Терм» для охлаждения, необходимого для выполнения операции закалки.

Простейшим устройством для охлаждения металлических деталей являются закалочные баки, которые можно разделить на устройства периодического и непрерывного действия.

Мы рассмотрим только баки периодического действия, как самые простейшие.

Закалочные баки периодического действия устанавливаются у камерных печей. Как правило, они выполняются прямоугольной формы. Баки сварены из листовой стали, толщиной до 8 мм, для воды из нержавеющей стали, для масла – конструкционная сталь типа Ст 3. Стенки баков усиливаются ребрами.

В качестве закалочной жидкости используется вода, масло, полимерные растворы.

Приток холодной воды в бак из водопровода и удаление нагретой позволяет поддерживать необходимую температуру закалочной ванны.

При использовании в качестве закалочной жидкости масла, приходится прибегать к его искусственному охлаждению. В случае местного охлаждения масла, применяют змеевик с циркулирующей в нем холодной водой. Для централизованного охлаждения масла используют масло охладительную установку, обслуживающую несколько баков.

Масляные баки на случай пожара должны иметь крышку и аварийный спуск масла. Для отсоса паров масла над баками устанавливается вытяжной колпак или бортовые отсосы.

Холодную жидкость следует подводить снизу бака, а нагретую отводить сверху (в соответствии с ее естественным движением). Если холодная жидкость будет поступать сверху, она сразу стремится на дно бака и образует около деталей холодные струи, что вызывает неравномерность охлаждения и коробление деталей.

Нагретая жидкость отводится сверху по всему периметру бака. Вверху бака устанавливается сливной карман, из которого жидкость по трубе течет в сливной бак. В карман поступает также жидкость, вытесняемая погружаемой в бак деталью. Для удаления скапливающейся в баке окалины и извлечения закаливаемых деталей, его снабжают подъемным дном или корзиной. Сливные баки располагаются ниже уровня земли и служат для спуска масла на случай пожара. Первоначальная температура закалочного масла 30…40 о С, а конечная 60…80 о С. Нагрев масла выше 100 о С вызывает местные перегревы и опасность вспышки. Ниже 30 о С закалочные масла имеют высокую вязкость и низкую охлаждающую способность.

Первоначальная температура закалочной воды 15…20 о С а конечная температура после закалки 40 о С в противном случае охлаждающее действие воды значительно уменьшается.

При малой напряженности работы закалочных баков применяют местное охлаждение закалочной жидкости. Наиболее целесообразно в этом случае использовать охлаждаемые водой змеевики, расположенные на внутренних стенках бака.

Часто в баках закалочную жидкость подогревают и перемешивают при помощи мешалок или сжатого воздуха. Последний нельзя вводить во время закалки, так как пузырьки воздуха могут адсорбироваться на детали и способствовать образованию мягких пятен, браку.

При закалке массивных дорогостоящих деталей применяют струйное охлаждение. Поступающие под давлением струи жидкости, сбивая паровую рубашку, способствуют быстрому и равномерному охлаждению.

Вот основные технические параметры, которые соблюдаются при проектировании закалочных баков ООО «Тула-Терм» .

Заместитель директора по производству ООО "ТУЛА-ТЕРМ"

Ковалёв Юрий Львович

Требование к печам для термообработки

ПЕЧИ ПРОМЫШЛЕННЫЕ И АГРЕГАТЫ ТЕПЛОВЫЕ

Правила организации и производства работ, контроль выполнения и требования к результатам работ

Industrial furnaces and thermal units. Rules of organization and manufacturing operations, monitoring of implementation and requirements for the results of works

Дата введения 2019-05-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Некоммерческой организацией - Ассоциация пече-трубостроителей и пече-трубопроизводителей России "РосТеплостройМонтаж" (включая организации СРО НП "Монтаж-ТеплоСпецстрой", АО "Союзтеплострой", ООО "Алитер-Акси", ООО "Омсктепломонтаж", ЗАО "Трест "Уралдомнаремонт", ЗАО "Коксохиммонтаж"), Техническим комитетом по стандартизации ТК 400 "Производство работ в строительстве. Типовые технологические и организационные процессы"

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 февраля 2019 г. N 116-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на промышленные печи, относящиеся к ним теплотехнические агрегаты в части общих требований, и отдельные требования к основным печам, и устанавливает правила организации и производства работ, контроль выполнения и требования к результатам работ при строительстве, реконструкции, капитальном ремонте.

1.2 Требования настоящего стандарта не распространяются на выполнение работ по обмуровке паровых котлов, котлов-утилизаторов, сооружению электролизеров.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 390-96 Изделия огнеупорные шамотные и полукислые общего назначения и массового производства. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 530-2012 Кирпич и камень керамические. Общие технические условия

ГОСТ 969-91 Цементы глиноземистые и высокоглиноземистые. Технические условия

ГОСТ 1779-83 Шнуры асбестовые. Технические условия

ГОСТ 2694-78 Изделия пенодиатомитовые и диатомитовые теплоизоляционные. Технические условия

ГОСТ 2850-95 Картон асбестовый. Технические условия

ГОСТ 3910-75 Изделия огнеупорные динасовые для кладки стекловаренных печей. Технические условия

ГОСТ 4157-79 Изделия огнеупорные динасовые. Технические условия

ГОСТ 4689-94 Изделия огнеупорные периклазовые. Технические условия

ГОСТ 5040-2015 Изделия огнеупорные теплоизоляционные. Технические условия

ГОСТ 5336-80 Сетки стальные плетеные одинарные. Технические условия

ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5949-75 Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 6137-2015 Мертели огнеупорные алюмосиликатные. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7759-73 Магний хлористый технический (бишофит). Технические условия

ГОСТ 8179-98 (ИСО 5022-79) Изделия огнеупорные. Отбор образцов и приемочные испытания

ГОСТ 8691-73 (ИСО 5019-1-84, ИСО 5019-2-84, ИСО 5019-5-84) Изделия огнеупорные общего назначения. Форма и размеры

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 9416-83 Уровни строительные. Технические условия

ГОСТ 9533-81 Кельмы, лопатки и отрезовки. Технические условия

ГОСТ 9569-2006 Бумага парафинированная. Технические условия

ГОСТ 10153-70 Изделия высокоогнеупорные карбидкремниевые. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10200-83 Пек каменноугольный электродный. Технические условия

ГОСТ 10381-94 Изделия высокоогнеупорные муллитовые для кладки лещади доменных печей. Технические условия

ГОСТ 10529-96 Теодолиты. Общие технические условия

ГОСТ 11964-81 Дробь чугунная и стальная техническая. Общие технические условия

ГОСТ 12871-2013 Хризотил. Общие технические условия

ГОСТ 18481-81 Ареометры и цилиндры стеклянные. Общие технические условия

ГОСТ 20901-2016 Изделия огнеупорные для кладки воздухонагревателей и воздухопроводов горячего дутья доменных печей. Технические условия

ГОСТ 20910-90 Бетоны жаростойкие. Технические условия

ГОСТ 21436-2004 Изделия огнеупорные и высокоогнеупорные для футеровки вращающихся печей. Технические условия

ГОСТ 21830-76 Приборы геодезические. Термины и определения

ГОСТ 23037-99 Заполнители огнеупорные. Технические условия

ГОСТ 23619-79 Материалы и изделия огнеупорные теплоизоляционные муллитокремнеземистые стекловолокнистые. Технические условия

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24704-2015 Изделия огнеупорные корундовые и высокоглиноземистые. Технические условия

ГОСТ 24862-81 Порошки периклазовые и периклазоизвестковые спеченные для сталеплавильного производства. Технические условия

ГОСТ 28013-98 Растворы строительные. Общие технические условия

ГОСТ 30515-2013 Цементы. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 анкер (анкерное крепление): Металлическое или керамическое изделие, закрепленное на кожухе и служащее для опоры наносимой огнеупорной футеровки.

3.2 арка: Несущая конструкция в форме кривого бруса для перекрытия проемов из огнеупорных и керамических изделий.

Требование к печам для термообработки

УТВЕРЖДЕНЫ Министерством труда и социального развития Российской Федерации, постановление от 29 сентября 1997 N 48

СОГЛАСОВАНЫ с Федерацией независимых профсоюзов России, письмо от 14 июля 1997 N 109-ТИ

Правила по охране труда при термической обработке металлов разработаны на основе действующего законодательства, государственных стандартов, изучения опасных и вредных производственных факторов, возникающих при процессах термической обработки металлов. Содержат основные требования безопасности при проведении термической обработки металлов, в том числе требования к производственным помещениям, размещению оборудования и организации рабочих мест, производственному оборудованию и технологическим процессам.

При разработке Правил учтены предложения АО "Кировский завод", АО ЗИЛ, АО ГАЗ, АО "Московский подшипник", АО НИИТАВТОПРОМ, НПО "Молния", госпредприятия ВИАМ, МАПО “МИГ" и других заинтересованных организаций.

Правила распространяются на организации всех организационно-правовых форм.

С введением в действие настоящих Правил подлежат пересмотру нормативные правовые акты по охране труда, разработанные на основе ранее принятых отраслевых документов, содержащих аналогичные требования.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Назначение Правил

1.1.1. "Правила по охране труда при термической обработке металлов" (далее по тексту - Правила) обязательны для применения при проектировании, строительстве и эксплуатации термических цехов и участков предприятий, организаций, акционерных обществ, объединений и т.д. (далее по тексту - организаций), в том числе при реконструкции старых и организации новых цехов на старых площадях, а также при проектировании, изготовлении и эксплуатации оборудования для термической обработки металлов.

1.1.2. При создании и эксплуатации в организациях цехов и участков термической обработки металлов, кроме настоящих Правил, должны соблюдаться действующие государственные стандарты Системы стандартов безопасности труда (ССБТ), другие нормативные правовые акты по охране труда, утвержденные в установленном порядке. (Перечень основных нормативных актов дан в приложении 1).

1.1.3. Сроки реализации в действующих термических цехах требований отдельных пунктов настоящих Правил, которые связаны с большими капитальными затратами или требуют длительного периода времени, должны быть согласованы с соответствующими государственными надзорными органами по охране труда.

1.1.4. Действующие инструкции по охране труда для работников и на отдельные виды работ, технологические и эксплуатационные документы по термической обработке металлов должны быть пересмотрены (или разработаны вновь) с учетом требований настоящих Правил и утверждены в установленном порядке.

1.1.5. В соответствии с законодательством Российской Федерации о труде и об охране труда, Законом РСФСР о санитарно-эпидемиологическом благополучии населения работодатель или лица, им уполномоченные, - руководители разных уровней управления организации (директор, главный инженер, главные специалисты, руководители термических цехов, участков и лабораторий) обязаны обеспечить здоровые и безопасные условия труда, правильно организовать труд работников, обучение их безопасным методам труда, обеспечить трудовую и производственную дисциплину, соблюдение требований соответствующих нормативных актов по охране труда, периодически проводить инструктаж по охране труда, постоянно улучшать условия труда и санитарно-бытовое обслуживание работников.

1.1.6. Руководители и специалисты должны изучить требования настоящих Правил и пройти проверку знаний.

1.1.7. Для обеспечения безопасности труда при проведении термической обработки металлов работодатель и руководители обязаны осуществлять контроль за соблюдением работниками безопасных приемов в работе, выполнением требований, изложенных в инструкциях по охране труда, а также за правильным использованием средств коллективной и индивидуальной защиты.

1.2. Ответственность за нарушение Правил

1.2.1. Лица, виновные в нарушении требований настоящих Правил, привлекаются к административной, дисциплинарной или уголовной ответственности в порядке, установленном законодательством Российской Федерации и республик в составе Российской Федерации.

1.3. Опасные и вредные производственные факторы

1.3.1. При термической и химико-термической обработке металлов возможно воздействие на работников различных опасных и вредных производственных факторов, в том числе:

незащищенные подвижные элементы производственного оборудования;

передвигающиеся заготовки, готовые изделия или детали (далее по тексту - детали);

движущиеся транспортные средства;

аэрозоли фиброгенного действия (пыли);

неблагоприятный микроклимат рабочей зоны;

повышенная температура поверхностей оборудования и материалов;

пониженная температура при обработке деталей холодом;

опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека;

повышенный уровень электромагнитного излучения (ультрафиолетового, видимого, инфракрасного, лазерного, микроволнового, радиочастотного);

повышенная напряженность магнитного поля;

повышенный уровень шума на рабочем месте;

пониженная освещенность рабочего места;

пожаро- и взрывоопасность;

химические факторы общетоксического, раздражающего, канцерогенного воздействия на организм работника;

тяжесть и напряженность труда.

1.3.2. Работодатель при производстве работ с воздействием опасных и вредных производственных факторов обязан принять меры по ограничению их действия на работника.

1.3.3. В организации должен быть составлен Перечень профессий и работ, к которым предъявляются дополнительные требования по безопасности труда, а также Перечень работ повышенной опасности, на проведение которых оформляется наряд-допуск.

2. ТРЕБОВАНИЯ К ПРОИЗВОДСТВЕННЫМ ЗДАНИЯМ И ПОМЕЩЕНИЯМ

2.1. Общие требования

2.1.1. Порядок приемки в эксплуатацию законченных строительством объектов устанавливается СНиП 3.01.04.

2.1.2. Здания отдельно стоящих термических цехов, а также термических цехов и участков в общем комплексе с другими цехами следует размещать по отношению к жилой застройке с подветренной стороны для ветров преобладающего направления и строить из огнестойкого материала на расстоянии от жилой застройки, определенном расчетом рассеивания вредных веществ, но не менее 50 м.

2.1.3. Термические цеха, как правило, должны располагаться в одноэтажных зданиях с застекленными окнами и светоаэрационными фонарями и соответствовать требованиям СНиП 2.09.02. Если по условиям технологического процесса термические цеха размещаются в нижнем или промежуточном этаже многоэтажного здания, то необходимо предусмотреть теплоизоляцию перекрытия для уменьшения теплоотдачи.

Должен быть также предусмотрен надежный отвод вредных выделений из этих цехов и обеспечена соответствующая вентиляция помещений, расположенных над ними.

Размещение термических цехов или участков в верхнем этаже многоэтажного здания допускается только в исключительных случаях.

2.1.4. Производственные помещения для термической обработки деталей могут занимать все здание или находиться в здании с другими цехами (участками), при этом они должны располагаться у наружной стены с оконными пролетами и отделяться от других цехов (участков) капитальной стеной.

2.1.5. Объемно-планировочные и конструктивные решения помещений термических цехов необходимо осуществлять в соответствии с требованиями СНиП 2.01.02, СНиП 2.09.02, СНиП 21-01, “Правил пожарной безопасности в Российской Федерации" и настоящих Правил.

2.1.6. Высота цеха зависит от количества имеющихся пролетов, габаритов используемого оборудования и обрабатываемых деталей и принимается не менее 8 м.

Для отдельных термических цехов, по согласованию с органами государственного санитарно-эпидемиологического надзора, допускается уменьшение высоты помещений, но не менее чем до трех метров.

В многопролетных зданиях термических цехов высота "горячих" пролетов, где установлено оборудование с большими тепло- и газовыделениями, должна быть увеличена за счет светоаэрационных фонарей. Ширина светоаэрационных фонарей должна составлять не менее 30% ширины пролета.

2.1.7. Ширина пролета цеха должна быть не менее 12 м. Ширина здания и его планировка должны обеспечивать свободный доступ свежего воздуха в "горячие" пролеты.

2.1.8. В цехах и на участках термической обработки следует предусматривать проходы и проезды для движения людей и транспортных средств.

Ширина проездов устанавливается в зависимости от наибольших габаритов груженых транспортных средств и при одностороннем движении электрокаров и электропогрузчиков должна быть 2,5-3 м, при двустороннем движении электрокаров, электропогрузчиков, грузовых машин грузоподъемностью до 3 т - 4 м.

Для крупных термических цехов ширина главного (центрального) проезда должна составлять не менее 6 м.

Границы проходов и проездов должны быть отмечены светлыми полосами шириной не менее 50 мм, металлическими кнопками или другим способом.

Проходы и проезды не должны загромождаться какими-либо предметами.

2.1.9. Высота въездных ворот цеха должна быть не менее 5,4 м, ширина - не менее 4,8 м (для железнодорожного транспорта). В цехе обязательно наличие минимум двух эвакуационных выходов. Двери должны иметь ширину не менее 0,8 м и высоту - не менее 2,0 м.

Ворота, двери и другие проемы в капитальных стенах, сделанные для различных целей, должны быть утеплены и оборудованы тамбурами или тепловыми воздушными завесами. Двери должны иметь приспособления для принудительного закрывания.

2.1.10. Стены, потолки и внутренние конструкции помещений термических цехов должны окрашиваться огнеупорной краской светлых тонов.

2.1.11. Отделка производственных помещений должна исключать возможность накопления пыли, поглощения паров и газов и допускать систематическую уборку поверхности влажным способом.

2.1.12. В помещениях участков травления, цианирования, жидкостного азотирования и свинцовых печей, а также участков где установлены вакуумные печи, лазерные, плазменные и электронно-лучевые установки, стены на высоту 2 м от пола должны быть облицованы кафельными или стеклянными плитками.

2.1.13. Полы термических цехов должны устраиваться из рифленой чугунной плитки или другого материала, отвечающего требованиям огнестойкости и поверхностной прочности. Они должны быть ровными, нескользкими, влаго- и маслонепроницаемыми и легко очищаться от различных загрязнений.

Полы в проездах, проходах, на участках складирования грузов должны иметь прочное и твердое покрытие. На участках промывки деталей покрытие пола должно быть водонепроницаемым. На участках травления, цианирования, жидкостного азотирования и других, где возможно применение щелочей, кислот, солей, нефтепродуктов и т.п., покрытие пола должно быть устойчивым к воздействию химически активных веществ и не допускать их впитывания. Полы на этих участках должны иметь уклон не менее 1:200 в сторону трапов для отвода сточных вод.

При проектировании цехов тип покрытия полов следует выбирать согласно СНиП 2.03.13.

2.1.14. Все углубления в полу (колодцы, приямки, тоннели коммуникаций) должны перекрываться удобно снимающимися плитами необходимой прочности с рифленой поверхностью.

2.1.15. Участки травления металлов, цианирования, жидкостного азотирования, цианистых и свинцовых печей-ванн, диффузионной металлизации, борирования, плазменной, электронно-лучевой, лазерной обработки, подготовки твердого карбюризатора должны размещаться в изолированных друг от друга помещениях с закрываемыми проемами для грузопотоков.

На окнах должны быть установлены металлические решетки.

2.1.16. На участках травления металла в перекрытиях, стенах, колоннах и других конструктивных элементах помещения для предотвращения коррозии при взаимодействии с агрессивной средой не должно быть незащищенных выступающих металлических частей.

2.1.17. В помещениях для складирования и расфасовки цианистых солей соединения стен с полом должны быть закруглены и не иметь выбоин, трещин, щелей, в которых могут скапливаться остатки солей.

Запрещается устройство плинтусов, деревянных полок, стеллажей и т.п.

Полы должны быть гладкими, покрыты метлахскими плитками, линолеумом или другим водонепроницаемым материалом с устройством уклонов для стока жидкости.

2.1.18. Ширина проходов в помещениях для складирования и расфасовки цианистых солей должна быть не менее 1 м.

Полы в помещениях подметать нельзя, их необходимо мыть горячей водой, содержащей 1% железного купороса для нейтрализации пыли цианистых солей, или горячим содовым раствором.

В нерабочее время склад должен быть опломбирован.

2.1.19. С участками термообработки в цианистых ваннах (где производятся работы, относящиеся к группе 3а производственных процессов по СНиП 2.09.04) должны сообщаться специальные изолированные санитарно-бытовые помещения.

2.1.20. Для размещения вспомогательного оборудования (трубопроводов, маслоохладителей, насосов, электродвигателей вентиляторов и т.п.), транспортныx и коммуникационных средств могут быть использованы подвалы и полуподвалы при устройстве в них эффективной вентиляции.

Высота этих помещений от пола до выступающих конструкций перекрытия (покрытия) должна быть не менее 2,2 м; нижние выступающие части коммуникаций и оборудования должны быть расположены на высоте не менее 1,8 м. Ширина проходов в подвалы и полуподвалы должна быть не менее 1 м.

2.1.21. Для периодического обслуживания оборудования, заглубленного в пол, должны предусматриваться тоннели с устройством в них эффективной вентиляции. Ширина тоннеля должна быть такой, чтобы в местах обслуживания теплоизлучающего оборудования (печей, ванн) проходы составляли не менее 1,5 м. Размеры транспортных и коммуникационных тоннелей должны соответствовать СНиП 2.09.02.

Тип нагревательной печи и ее техническая характеристика. Методы механизации процессов термической обработки.

Для термической обработки применяют оборудование, состоящее из нагревательных печей, закалочных устройств, приборов для контроля тепловых режимов, очистительных устройств, закалочных жидкостей.

Печи для термической обработки.

Нагрев под закалку и отпуск можно произвести в электрической печи камерного типа. В такой печи нагреваемая деталь помещается в тоже пространство (камеру), через которое проходят горячие газы. Таким образом, нагрев детали в печи происходит путем непосредственного соприкосновения их с пламенем и горячими газами. С учетом того, что температура под закалку 840 °С, то печь можно взять

с предельной рабочей температурой 1000 °С. Модель печи: CH3-5,0.10.3,2/10. Ширина такой печи 500мм, длина 1000 мм, высота 320 мм.

Закалочные устройства

В непосредственной близости от печи для нагрева под закалку располагаются закалочные устройства: закалочный бак, наполненный охлаждающей жидкостью (маслом) и травильный бак. Объем жидкости должен быть настолько большим, чтобы жидкость при закалке в ней не нагревалась. Для примерных подсчетов можно исходить из того, что на 1 кг закаливаемого сплава требуется 10-12 литров масла. Если размер бака невелик, то при частой закалке жидкость будет быстро нагреваться, что отрицательно скажется на результатах закалки. Для очистки применяется травильный бак, бак для промывки водой и нейтрализации.

Изменение температур

В термической печи могут применяться термоэлектрические и оптические пирометры (для измерения температур до 1250 °С). Термоэлектрические пирометры пользуются для измерения температуры почти при всех видах термической обработки. Для измерения температур свыше 600 °С, когда раскаленный металл, температура которого измеряется начинает светиться , используют оптические пирометры.

Помимо перечисленных методов, при термической обработке используют приближенные способы, дающие ориентировочное значение температуры нагретого металла. К таким способам можно отнести определение температуры металла по цветам каления при нагреве под закалку, а также определение температуры металла при отпуске по цветам побежалости, появляющимся на поверхности изделия.

Состав веществ, предохраняющих металл от обезуглероживания и поверхностной термообработки.

Для закалки изделие упаковывается в специальный ящик или трубу, которые затем наполняют песком, чугунной стружкой или древесным углем, чтобы предохранить поверхность изделия от обезуглероживания и окисления.

Контроль качества деталей после термообработки:

2) Качество поверхности проверяют без применения увеличительных приборов. В случае необходимости проводят светление или травление поверхности, а для проката со специальной отделкой поверхности диаметром до 3 мм включительно осмотр проводят при увеличении до 10 х . Глубину залегания дефектов на поверхности проката определяют контрольной зачисткой или запиловкой.

3) От каждого отобранного для контроля прутка, полосы или мотка отбирают:

для испытания на растяжение (предел текучести, временное сопротивление, относительное удлинение, относительное сужение), осадку, определения глубины обезуглероженного слоя, величины зерна и прокаливаемости - по одному образцу;

для испытания на ударный изгиб - по одному образцу каждого типа;

для контроля макроструктуры - один темплет.

Отбор проб от мотков для всех видов испытаний производят на расстоянии не менее 1,5 витка от конца раската.

4) Отбор проб для механических испытаний проводят по ГОСТ 7564-73 (вариант 1).

5) Испытание на растяжение (предел текучести, временное сопротивление, относительное удлинение, относительное сужение) проводят по ГОСТ 1497-84на круглых образцах пятикратной длины диаметром 5 или 10 мм.

6) Испытание на ударную вязкость при нормальной температуре проводят на образцах типа 1 и типа 11 по ГОСТ 9454-78, при температуре минус 60 °С - на образцах типа 1 поГОСТ 9454-78. Допускается проводить испытание на ударную вязкость на образцах типа 3 при толщине проката менее 10 мм. Допускается применять неразрушающие методы контроля по согласованной методике.

7) Глубину обезуглероженного слоя определяют методом М по ГОСТ 1763-68. По согласованию изготовителя с потребителем допускается определять степень обезуглероженности калиброванной стали методом Т по ГОСТ 1763-68.

8) Определение величины зерна проводят по ГОСТ 5639-82.

9) Определение твердости по Бринеллю проводят по ГОСТ 9012-59. Количество отпечатков - не менее трех.

11) При обнаружении флокенов хотя бы в одном прутке весь металл данной партии не принимается.

12) При использовании предприятием-изготовителем статистических методов контроля твердости и механических свойств в соответствии с нормативно-технической документацией, утвержденной в установленном порядке, контроль твердости и механических свойств, предусмотренных настоящим стандартом, изготовителем допускается не проводить. Изготовитель гарантирует при этом соответствие выпускаемой продукции требованиям настоящего стандарта. В арбитражных случаях и при периодических проверках качества продукции применяются методы контроля, предусмотренные настоящим стандартом.

Охрана труда и техника безопасности при выполнении термической обработки.

Оборудование в термических цехах должно располагаться в соответствии с общим направлением грузопотока. Расстояние между оборудованием и станками цеха должно быть не менее одного метра.

Рекомендуемое расстояние между оборудованием:

Для камерной печи расстояние в пределах 1,5 – 3 метров.

Допустимая температура в помещениях.

помещений Холодный Теплый

________________________________________________________ Печные зоны + 15 не более ,чем

Травильное отделение + 18 на 5С выше,

Отделение очистки но не менее

детали + 18 - 28 С.

В термических цехах должно быть санитарно - техническое оборудование ( вентиляторы, калориферы, пылеуловители ). Вентиляторы низкого и среднего давления используются для отсоса дымовых газов загрязненного воздуха.

Для подачи воздуха к форсункам и горелкам печей применяют вентиляторы высокого давления. Для отсоса дымовых газов, масляных паров, паров солей, пыль от наждачных станков, пескоструйных и дробеструйных аппаратов применяется вытяжная вентиляция . Для отсоса паров - зонты над ваннами , отсос пыли через пылеуловители . Рабочему калильщику должен подаваться обдув холодным воздухом, создаваться водяные экраны для предохранения от теплового излучения печи. Если деталь

весит больше 20 кг, должны быть предусмотрены подъемные приспособления. Рабочее место рабочего должно быть хорошо освещено, поверхность пола должна быть ровной и сухой.

Защитное заземление, зануление необходимо для устранения опасности поражения человека током при пробое на корпус.

На предприятиях и в цехах должны быть противопожарные посты, где находится противопожарный инвентарь , для предупреждения пожара - регулярно чистить трубопроводы от сажи , поддерживать в исправности газопровод, маслоохладительные системы и отвод циркулирующего масла .

Охрана здоровья трудящихся, обеспечение безопасности условий труда, предупреждение производственного травматизма - составляет одну из главных статей техники безопасности.

Работа у солярных, масляных ванн рекомендуется в спецодежде, рукавицах, очках. Детали загружать в ванны сухими и подогретыми, чтобы не вызывать выбрасывание солей из тигля, если что произошло - засыпать сухим песком. В цехе должна быть сигнализация : световая, звуковая , прибороуказательная .Для обслуживания печей должны быть предусмотрены устройства и приспособления.

Рабочее место термиста, контролера должно хорошо освещаться, поверхность пола должна быть ровной и сухой. Для оказания первой помощи в термоцехах должна быть аптечка и необходимые медикаменты.

Список используемой литературы:

Кропивницкий Н.Н., А.М. Кучер и др. Технология металлов. М.-Л., Изд. «Машиностроение», 1964. - 504с.

2. Альтман М.Б. и др. Алюминиевые сплавы: Справочное руководство.- М.: Металлургия,1972.-

3. Лахтин Ю.М., Леонтьева В.П. Материаловедение - М.: Машиностроение, 1990.- 528с.

4. Громыко А.Г. Металловедение и термическая обработка. Методические указания к курсовой

4.7. Термические печи

4.7.1. Процессы термической обработки металла должны быть максимально механизированы и автоматизированными и отвечать требованиям ГОСТ 12.3.004-75 "ССБТ. Термическая обработка металлов. Общие требования безопасности" (далее - ГОСТ 12.3.004-75).

4.7.2. Размещение приборов управления печами должно исключать возможность облучения работников.

4.7.3. Помещения цехов, где расположены печи, работающие с использованием водорода, должны быть оборудованы автоматическими газоанализаторами с устройством световой и звуковой сигнализации.

4.7.4. Термические печи, работающие с использованием взрывоопасных и токсичных защитных газов, должны быть герметичными.

4.7.5. Материалы, применяемые для герметизации мест разъемы кожухов и узлов, должны исключать химическое взаимодействие с водородом, а также ухудшение газонепроникности или выпаривания под влиянием термических деформаций.

4.7.6. Затворы колпаковых печей должны исключать возможность выхода взрывоопасных и токсичных защитных газов наружу и подсоса воздуха в рабочее пространство печи.

4.7.7. Взаимное размещение подводов и отводов взрывоопасных и токсичных защитных газов должно обеспечивать эффективное продувки печи и исключать образование застойных зон.

4.7.8. Печь должна быть оборудована приборами, которые измеряют расходы взрывоопасных и токсичных защитных газов.

4.7.9. Выбрасывание взрывоопасных и токсичных защитных газов из-под муфеля в помещение цеха не допускается.

4.7.10. Кладку колпака вакуумно-водородных печей необходимо выполнять из огнеупорного материала, устойчивого к водородному среды.

4.7.11. При падении давления во муфелем или под колпаком (для вакуумно-водородных печей) должна автоматически прекращаться подача взрывоопасных и токсичных защитных газов и включаться продувка инертным газом. При этом должна срабатывать звуковая и световая сигнализация.

4.7.12. В термическом отделении должны быть предусмотрены стенды для испытания на плотность для ремонта муфелей и колпаков.

Конструкция стендов должна предусматривать наличие центрирующих устройств для точной установки муфеля.

4.7.13. Муфель должен быть герметичным.

4.7.14. Установки для приготовления взрывоопасных и токсичных защитных газов должны иметь минимальное количество разъемных фланцевых соединений.

4.7.15. Конструкция установок, агрегатов по производству взрывоопасных и токсичных газов и газопроводов должна обеспечивать возможность продувки всей системы оборудования и газопроводов, а также отдельных участков газопроводов и единиц оборудования, отключаются.

4.7.16. Подключение подводов газа к отдельным колпаков, зажигание газа, отключение колпаковых газовых печей и ремонт газопроводов должны осуществляться в соответствии с требованиями нормативно-правовых актов.

4.7.17. Все печи, использующие защитные газы, должны иметь устройства, способствующие сведению к минимуму утечки защитных газов.

4.7.18. Непрерывные установки термообработки должны иметь светозвуковую сигнализацию, которая сообщает о пуске механизмов, а также о превышении допустимой концентрации оксида углерода и других токсичных газов, и аварийные выключатели возле основных агрегатов.

4.7.19. При охлаждении полос или листов водой после термической обработки должны быть предусмотрены устройства (щиты, зонты и т.д.), исключающие возможность попадания паров и брызг воды в помещение.

4.7.20. Изъятие концов оторванной полосы из печи должно производиться с помощью специальных устройств.

4.7.21. Кабины машинистов кранов, работающих в термическом отделении, должны быть оборудованы кондиционерами.

4.7.22. Термические печи с выдвижным подом должны иметь блокировку открывания двери при движении пода, а также звуковую сигнализацию.

Читайте также: