Теплотехнический расчет металлургической печи

Обновлено: 15.05.2024

Тепловые потери через печные заграждения

При расчетах теплового баланса металлургических печей часто возникает задача определения тепловых потерь через печные заграждения. Минимизация тепловых потерь способствует экономии топлива и электроэнергии, снижает себестоимость продукции. Кроме того, для правильного выбора материалов при конструировании печи необходимо знать температурное поле в стенке, с целью соблюдения ограничений на рабочую температуру материалов. Поэтому при проектировании печи инженер должен просчитать несколько вариантов конструкции стенки и выбрать из них наилучший. В данной статье будет рассмотрена методика расчета тепловых потерь через плоскую многослойную стенку теплового агрегата, описано программное обеспечение для автоматизации данного расчета, а также проведен анализ зависимости тепловых потерь от различных факторов.

Теоретические основы

Печь – огражденное от окружающего пространства тепловое технологическое оборудование, в котором происходит генерация тепла из того или иного первичного вида энергии и передача тепла материалу, подвергаемому тепловой обработке в технологических целях (плавлению, нагреву, сушке, обжигу и т.д.). При этом часть выделяемой тепловой энергии расходуется на осуществление технологического процесса, а часть - бесполезно теряется, нагревая окружающую среду. Уменьшение тепловых потерь позволяет повысить эффективность работы печей, снизить потребление энергии.

Часть тепла в печах теряется путем передачи теплопроводностью через огнеупорную кладку. Теплопроводность – процесс переноса теплоты (внутренней энергии), происходящий при непосредственном соприкосновении тел (или частей тела) с различной температурой. Обмен энергией осуществляется микрочастицами, из которых состоят вещества: молекулами, атомами, свободными электронами. Плотность теплового потока теплопроводности зависит от температурного поля и коэффициента теплопроводности вещества.

Совокупность значений температуры для всех точек тела в данный момент времени называется температурным полем. При этом, если температура не изменяется во времени, поле считается стационарным, а если изменяется – нестационарным. Наиболее простым является случай одномерного стационарного температурного поля.

Теплота переносится теплопроводностью из более нагретых слоев тела к менее нагретым, т.е. в сторону убывания температуры. Количество теплоты, переданной через какую-либо поверхность в единицу времени, называется тепловым потоком Q. Тепловой поток, отнесенный к единице поверхности, характеризует плотность теплового потока q. Согласно закону Фурье плотность теплового потока пропорциональна градиенту температуры:

q = -λ grad t (1.1)

где q – плотность теплового потока, Вт/м2

λ – коэффициент теплопроводности материала, Вт/(м*К)

grad t – градиент температуры, К/м

Множитель пропорциональности λ в уравнении (1.1) представляет собой коэффициент теплопроводности материала и характеризует способность его проводить теплоту. Наименьшие значения коэффициентов теплопроводности имеют газы, наибольшие – металлы. В конструкциях печей применяются материалы, имеющие относительно низкий коэффициент теплопроводности: огнеупорные и теплоизоляционные материалы.

Огнеупорными называют неметаллические материалы, предназначенные для использования в условиях высоких температур в тепловых агрегатах и имеющие огнеупорность не ниже 1580°С. Огнеупоры выполняют функцию удержания теплоты в ограниченном объеме рабочего пространства печи, в связи с чем они должны обладать низкой теплопроводностью и способностью выдерживать воздействие высоких температур. Многообразие условий службы обусловило необходимостью создания большого ассортимента огнеупоров с различными свойствами. Наиболее распространенные огнеупоры: шамот, динас, магнезит, хромомагнезит.

Для уменьшения теплового потока теплопроводности через кладку печей применяют теплоизоляционные материалы, т. е. материалы с низкой теплопроводностью. Примерами теплоизоляционных материалов являются асбест, диатомит, шлаковая вата, огнеупорные легковесы. При этом кладку выполняют из нескольких слоев: внутренние слои делают из материалов с высокой термической стойкостью (огнеупоры), а внешние слои – из менее стойких материалов, обладающих более низкой теплопроводностью (тепловая изоляция). При проектировании печи необходимо выбрать конструкцию стенок печи так, чтобы величина тепловых потерь была минимальна и были соблюдены ограничения по тепловой стойкости материалов.

Методика расчета

Математическая модель задачи строится на основе методики расчета потерь теплоты через ограждения тепловых установок, описанной в работе «Расчет тепловых потерь через печные ограждения» (В. Б. Кутьин, С. Н. Гущин, Б. А. Фетисов).

Суть расчета состоит в определении теплового потока через стенку при стационарном режиме с граничными условиями III рода. Принимается, что передача теплоты через стенку осуществляется теплопроводностью, а теплоотдача от наружной стенки окружающей среде осуществляется излучением и естественной конвекцией. При расчете учитывается зависимость коэффициента теплопроводности материала слоев от температуры.

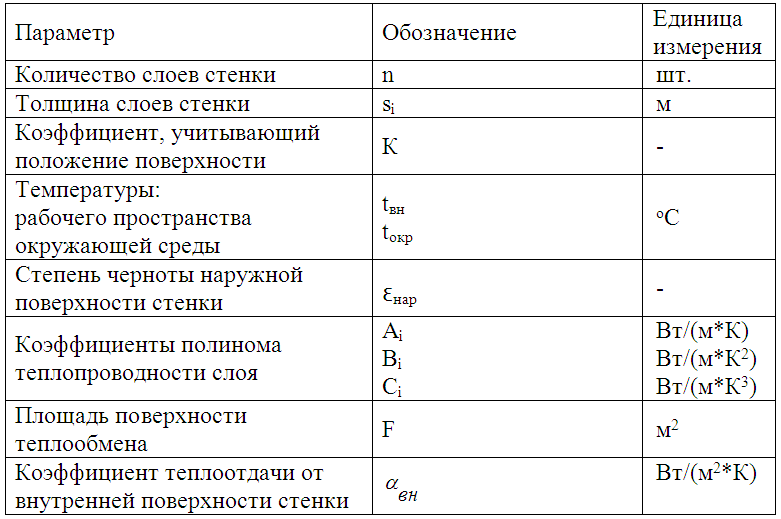

Исходные данные для расчета приведены в таблице 1.

Таблица 1 – Исходные данные

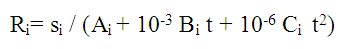

Расчет осуществляется методом последовательных приближений. Первоначально задается произвольное температурное поле. Затем определяются тепловые сопротивления слоев по формуле:

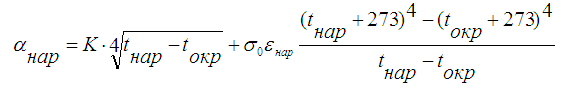

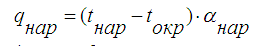

Определяется коэффициент теплоотдачи от внешней поверхности по формуле:

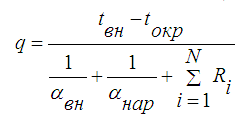

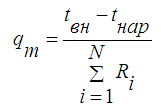

Рассчитывается общая плотность теплового потока по формуле:

Плотность теплового потока, передаваемого через стенку теплопроводностью, определяется по формуле:

Плотность теплового потока, отдаваемого внешней поверхностью в окружающую среду, определяется по формуле:

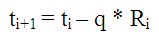

Уточненное температурное поле определяется по формуле:

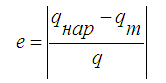

Далее определяется величина относительной погрешности:

Итерационный процесс продолжается, пока относительная погрешность не становится меньше заданного значения. В завершение вычисляется величина тепловых потерь в единицу времени:

Программное обеспечение для расчета тепловых потерь

Для автоматизации расчета тепловых потерь через плоскую многослойную стенку печи была разработана прикладная программа. Программа обладает удобным графическим интерфейсом, позволяющим интерактивно задать требуемую конструкцию огнеупорной стенки и сохранить ее данные в файле для последующего использования. Результаты расчетов представляются в виде таблиц, графиков и тепловых карт. Данные о коэффициентах теплопроводности материалов программа берет из базы данных, которая может пополнятся пользователем.

Исследование тепловых потерь

С помощью удобных средств графического интерфейса программы можно провести анализ влияния различных факторов на тепловые потери в агрегате.

Зависимость тепловых потерь от толщины слоя футеровки

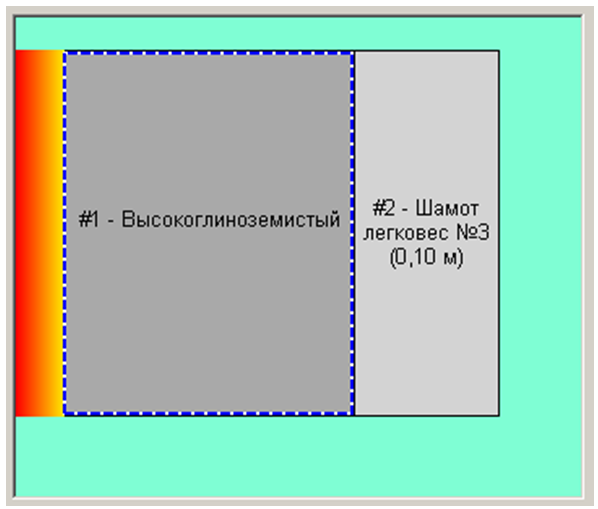

Для исследования зависимости тепловых потерь от толщины слоя футеровки было подготовлено несколько вариантов исходных данных, отличающихся только толщиной слоя футеровки. Материал футеровки – высокоглиноземистый огнеупор, материал слоя теплоизоляции – шамот-легковес. Остальные параметры приведены в таблице 2.

Конструкция стенки для исследования

Таблица 2 – Вариант исходных данных

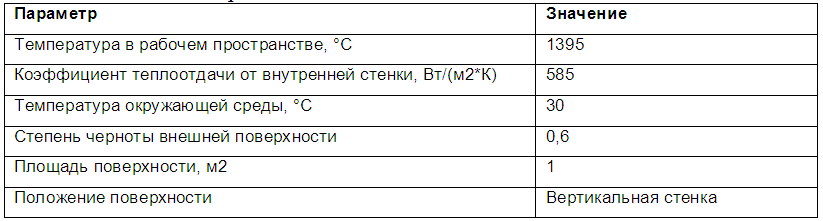

Исследование здесь и далее проводилось с помощью встроенной в программу возможность сравнения результатов расчета. Результаты сравнения представлены на рисунке 1. Видно, что тепловые потери уменьшаются при увеличении толщины футеровки, но незначительно.

Рисунок 1 – Зависимость тепловых потерь от толщины футеровки

Зависимость тепловых потерь от толщины слоя теплоизоляции

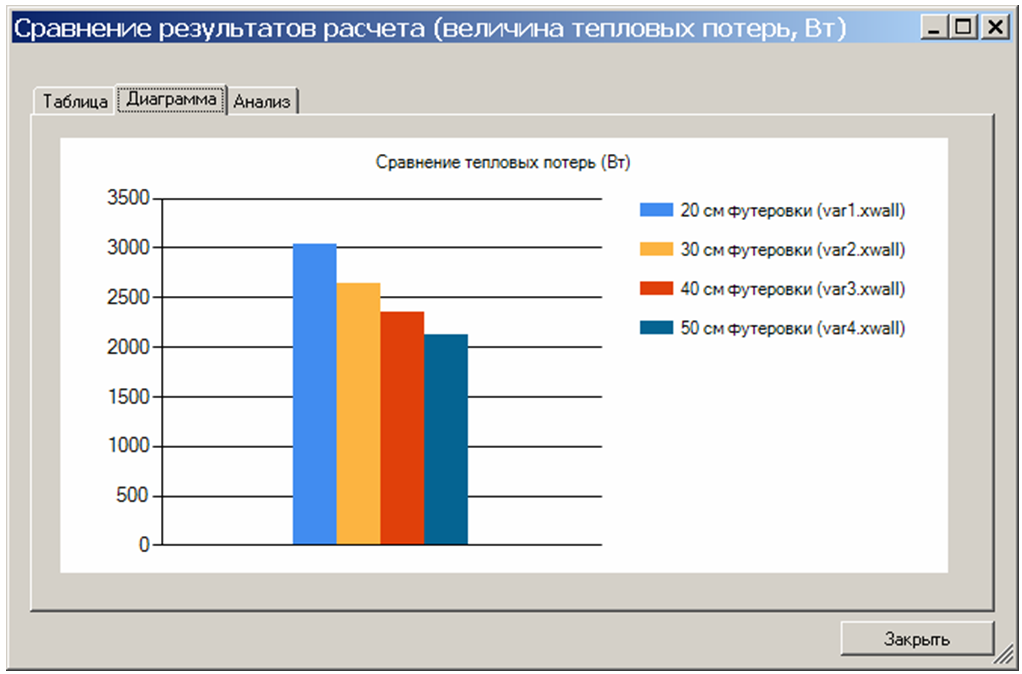

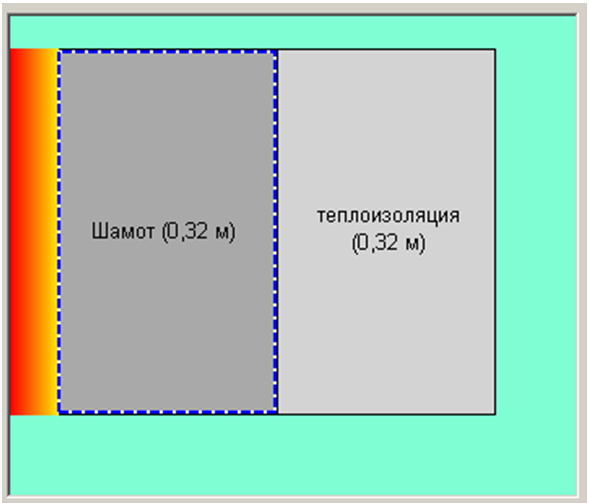

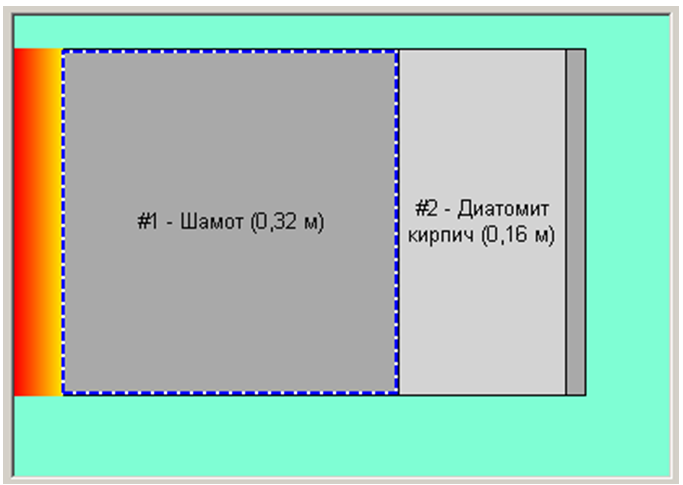

Для исследования зависимости тепловых потерь от толщины слоя теплоизоляции было подготовлено несколько вариантов исходных данных, отличающихся только толщиной слоя теплоизоляции. Конструкция стенки приведена на рисунке 2, прочие параметры такие же, как в предыдущем исследовании (таблица 2).

Рисунок 2 – Конструкция стенки для исследования

Результаты исследования представлены на рисунке 3. Видно, что тепловые потери резко уменьшаются при увеличении толщины слоя тепловой изоляции.

Рисунок 3 – Зависимость тепловых потерь от толщины теплоизоляции

Зависимость тепловых потерь от материала тепловой изоляции

Для исследования влияния материала тепловой изоляции рассмотрим несколько вариантов конструкции стенки, отличающихся только материалом тепловой изоляции. Конструкция стенки для исследования приведена на рисунке 4, а прочие параметры см. в таблице 2.

Рисунок 4 – Конструкция стенки для исследования

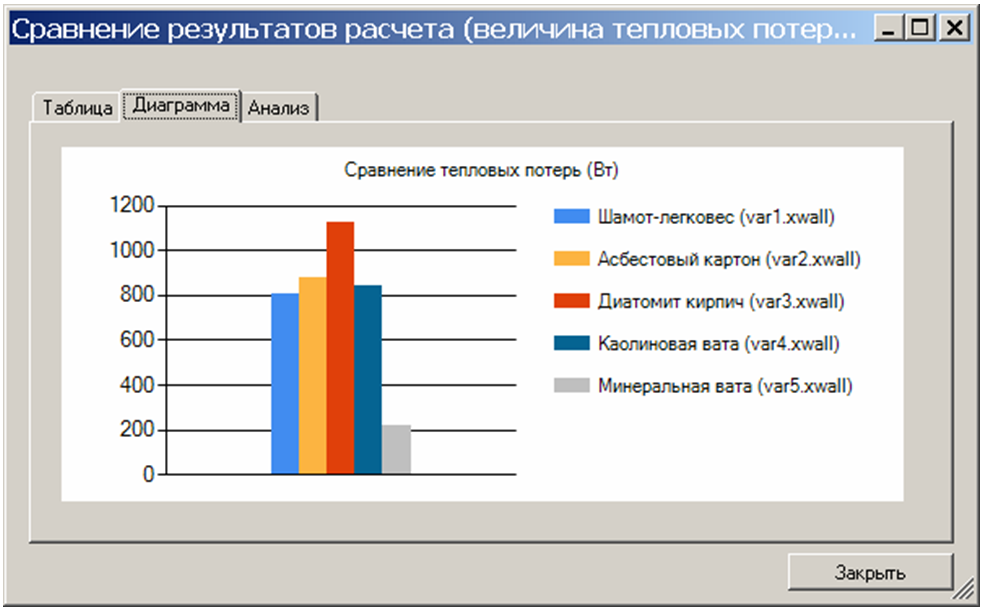

Результаты исследования представлены на рисунке 5. Из диаграммы можно сделать вывод, что тепловые потери могут значительно колебаться в зависимости от материала тепловой изоляции, поэтому правильный выбор последнего очень важен при проектировании печей. Из выбранных материалов наилучшими теплоизолирующими свойствами обладает минеральная вата.

Рисунок 5 – Зависимость тепловых потерь от материала тепловой изоляции

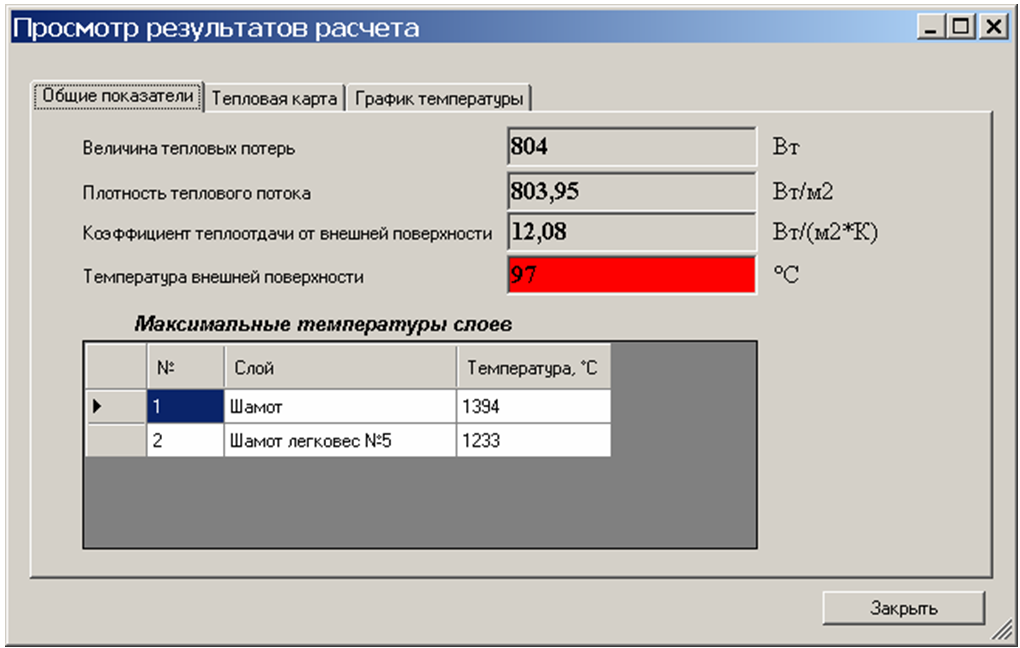

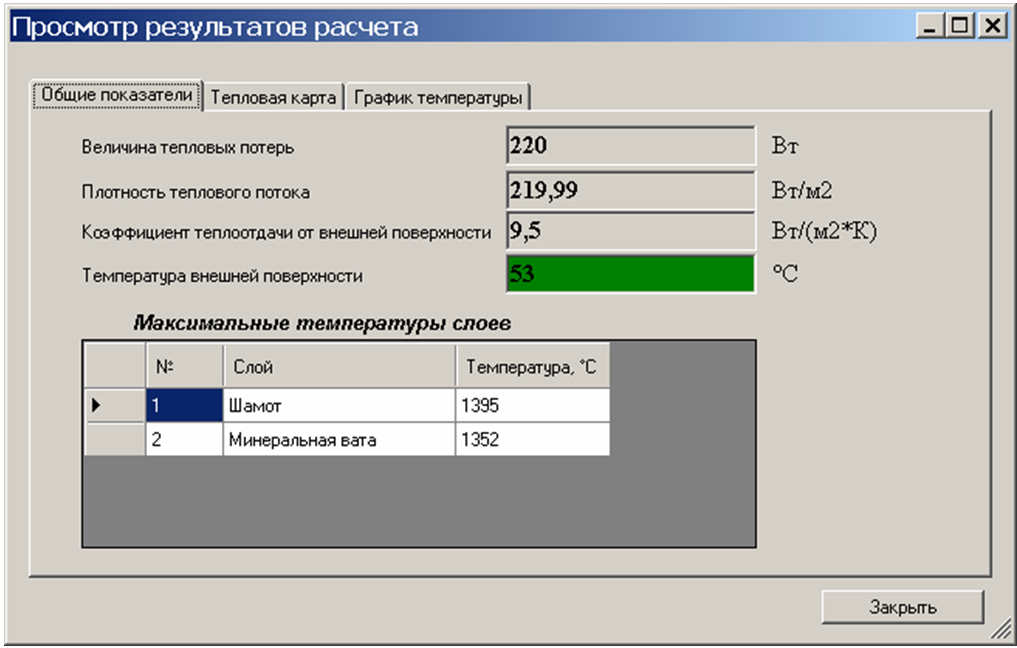

На рисунках 6, 7 показаны более подробные результаты для двух вариантов расчета. Видно, что при использовании более совершенной тепловой изоляции снижаются не только тепловые потери, но и температура внешней поверхности стенки, что улучшает условия работы обслуживающего персонала печи.

Рисунок 6 – Результаты расчета для одного варианта исходных данных

Рисунок 7 – Результаты расчета для второго варианта исходных данных

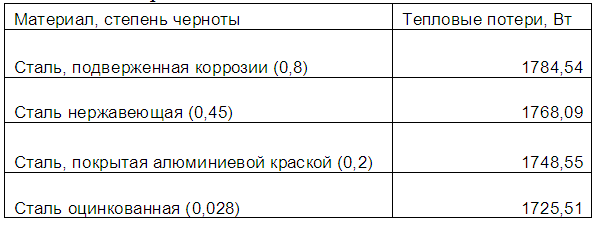

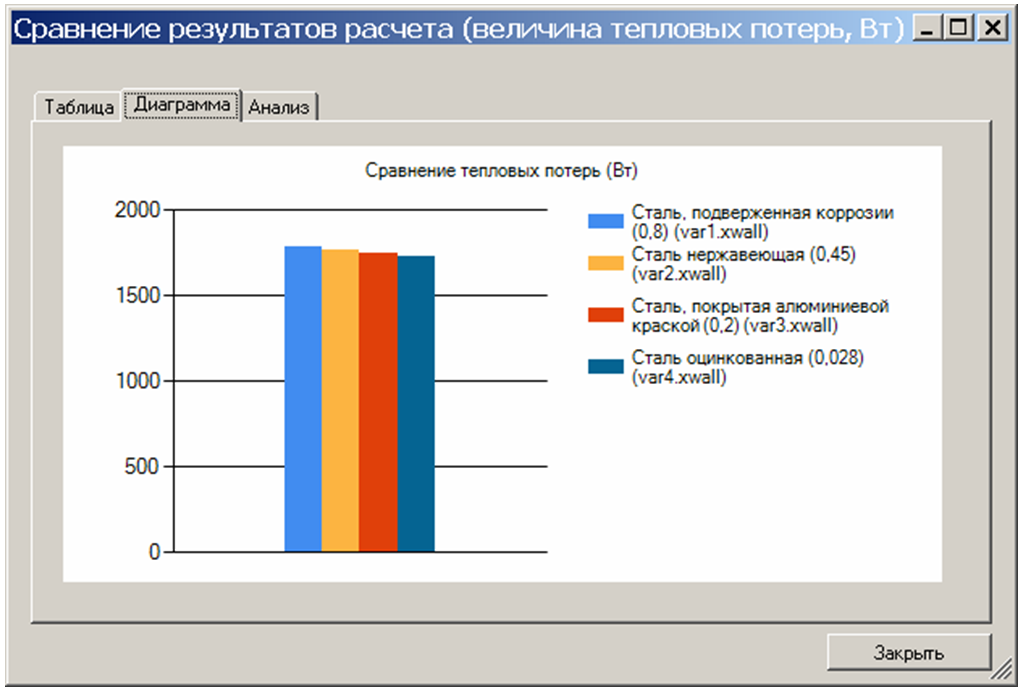

Зависимость тепловых потерь от степени черноты внешней поверхности стенки

В большинстве случаев внешняя поверхность стенки печи представлена кожухом из малоуглеродистой стали, с той или иной степенью коррозии. Влияние кожуха на передачу тепла теплопроводностью мало, но на передачу теплоты излучением можно воздействовать, применяя покрытия с разной степенью черноты. Для исследования этого влияния рассмотрим несколько вариантов исходных данных, отличающихся только степенью черноты внешней поверхности. Конструкция исследуемой стенки приведена на рисунке 8, прочие параметры см. в таблице 2.

Рисунок 8 – Конструкция стенки для исследования

На рисунке 9, а также в таблице 3 представлены результаты исследования. На легенде указан материал кожуха и в скобках – его степень черноты. Видно, что тепловые потери уменьшаются при снижении степени черноты внешней поверхности в незначительной степени. Однако, учитывая что затраты на покраску кожуха печи меньше, чем на введение дополнительной тепловой изоляции, покрытие кожуха светлой алюминиевой краской можно рекомендовать для снижения тепловых потерь.

Таблица 3 – Зависимость тепловых потерь от степени черноты внешней поверхности

Рисунок 9 – Зависимость тепловых потерь от степени черноты внешней поверхности

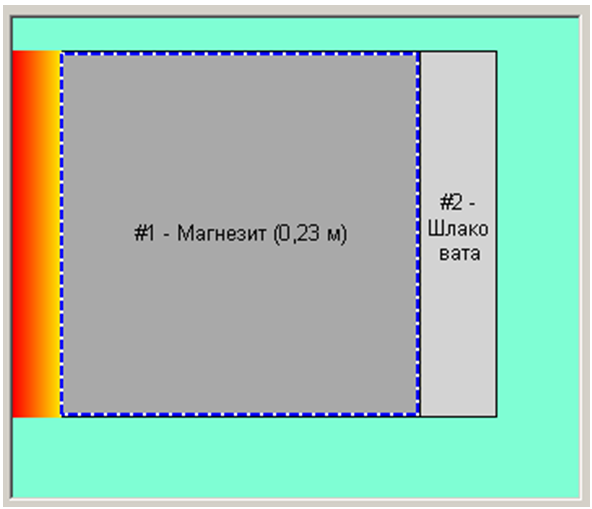

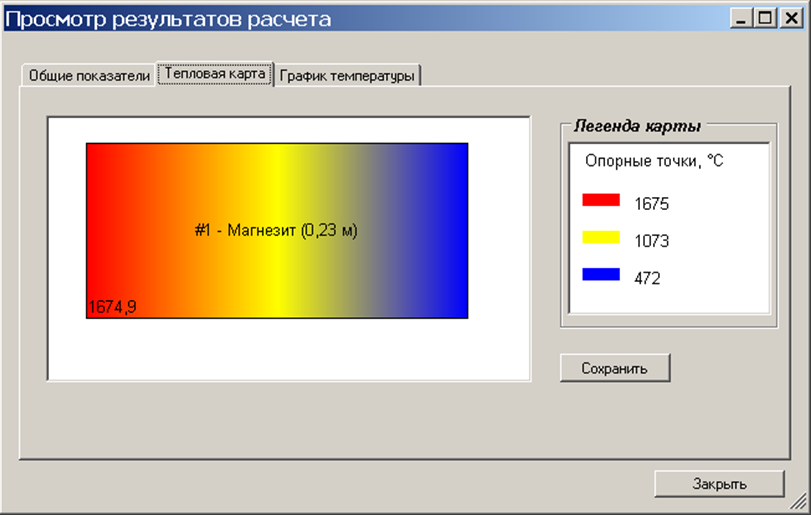

Отрицательный эффект тепловой изоляции

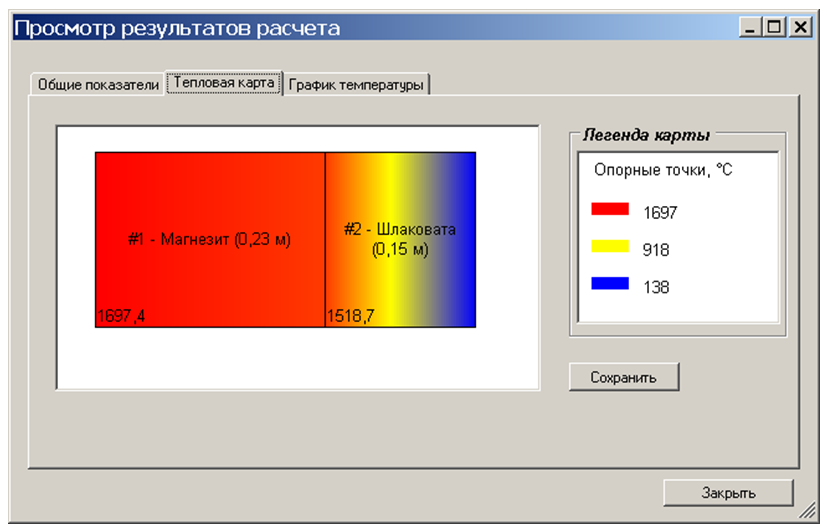

Рассмотрим влияние тепловой изоляции на температурное поле в стенке высокотемпературной печи. Для этого рассмотрим два варианта конструкции стенки. В первом стенка состоит из слоя магнезита, а во втором – из слоя магнезита и слоя шлаковой ваты в качестве тепловой изоляции. Температурные поля для этих случаев представлены на рисунках 10, 11.

Рисунок 10 – Температурное поле при отсутствии тепловой изоляции

Рисунок 11 – Температурное поле при наличии тепловой изоляции

При отсутствии тепловой изоляции температура в рабочем слое футеровки изменяется от 472 до 1675 градусов, а при наличии слоя тепловой изоляции – от 1519 до 1698. Отсюда следует, что введение тепловой изоляции приводит к повышению температуры в слое футеровки, что должно отрицательно повлиять на ее стойкость.

Отрицательное влияние тепловой изоляции на службу футеровки особенно проявляется для высокотемпературных печей: дуговых сталеплавильных, ферросплавных и т. п. В книге «Электротермические процессы и установки» (Алиферов А. И.) отмечается, что тепловая изоляция стен и сводов дуговых сталеплавильных печей (ДСП) не получила распространения. Обычно такая изоляция приводит к увеличению температур в рабочем слое футеровки и резкому падению ее стойкости, особенно на крупных ДСП. Потери из-за простоев ДСП на ремонт футеровки намного превышают экономию от снижения расхода электроэнергии за счет уменьшения теплового потока через стенку. Поэтому тепловая изоляция стен и сводов ДСП, как правило, является экономически невыгодной. (Это положение не распространяется на конструкцию подины ДСП, для которой применяется тепловая изоляция).

В связи с неудовлетворительной стойкостью огнеупоров на крупных мощных ДСП футеровку заменяют водоохлаждаемыми панелями. Несмотря на увеличение плотности теплового потока, снимаемого с водоохлаждаемых поверхностей, по сравнению с плотностью теплового потока через футерованные поверхности расход электроэнергии существенно увеличивается только на печах небольшой емкости. Применение водоохлаждаемых панелей позволяет повысить срок службы огнеупорной футеровки.

Выводы

На основании проведенного исследования можно сделать вывод, что основными мероприятиями по снижению тепловых потерь через кладку будут следующие:

- Увеличение толщины слоя тепловой изоляции

- Применение теплоизоляционных материалов с низкой теплопроводностью

- Окраска кожуха светлой алюминиевой краской (или покрытие другим материалом с низкой степенью черноты)

Для высокотемпературных печей вместо применения тепловой изоляции целесообразно использовать водоохлаждаемые панели корпуса, которые позволяют продлить срок службы футеровки и сэкономить на уменьшении простоев на ее ремонт.

Зобнин Б.Ф., Казяев М.Д., Китаев Б.И. Теплотехнические расчеты металлургических печей

Приведены оригинальные методики и примеры расчетов нагревательных, сушильных и слоевых печей, а так же теплообменных аппаратов. Изложен справочный материал, необходимый для расчета и проектирования печей и их отдельных элементов. Учебное пособие по курсам "Металлургическая теплотехника" и "Нагревательные печи".

Похожие разделы

Смотрите также

Аверин С.И. Расчеты нагревательных печей

- формат djvu

- размер 11.64 МБ

- добавлен 17 декабря 2010 г.

Издательство "Техника", 1969, 540 страниц Изложены методы тепловых расчетов отдельных элементов печей и даны комплексные расчеты основных типов нагревательных печей (методических, термических), а также нагревательных колодцев. Все главы содержат теоретические основы, методы расчета и числовые примеры. Второе издание книги дополнено новыми данными по факельному сжиганию газообразного топлива, по расчетам кольцевых и секционных печей, а также пече.

Григорян В.А., Стомахин А.Я., Пономаренко А.Г. Физикохимические расчеты электросталеплавильных процессов

- формат djvu

- размер 3.19 МБ

- добавлен 07 августа 2011 г.

М.: Металлургия, 1989. - 288 с. Представлены расчеты по теории жидкого состояния, термодинамике металлических и шлаковых расплавов, поверхностных явлений. Рассмотрены вопросы раскисления и рафинирования стали в различных металлургических агрегатах, кристаллизации и формирования слитка и непрерывнолитой заготовки. Приведены решения 104 задач в области сталеплавильного производства практически по всем разделам физической химии высокотемпературных п.

Губинский В.И. Металлургические печи

- формат pdf

- размер 1.48 МБ

- добавлен 27 марта 2011 г.

Учеб. пособие. - Днепропетровск: НМетАУ, 2006. – 85 с. Настоящее учебное пособие предназначено для изучения металлургических печей как составной части дисциплины «Теория и технология производства и обработки стали» в рамках бакалаврской программы «Металлургия». Включает классификацию печей, вопросы сжигания топлива, рассматриваются тепловая работа и конструкции нагревательных печей, энергосбережение и экологические требования при эксплуатации печ.

Диомидовский Д.А. Металлургические печи цветной металлургии

- формат djvu

- размер 16.91 МБ

- добавлен 11 марта 2011 г.

1961г. 729 стр. Государственное научно-техническое издательство литературы по черной и цветной металлургии В книге изложены основные разделы курса металлургических печей с учетом специфики цветной металлургии и с позиции комплексной теории печей. Даны общие сведения о печах и основы их теории, описаны источники и способы получения тепловой энергии для работы печей, материалы для сооружения и детали конструкции печей и газоходов. Изложены общие.

Диомидовский Д.А. Металлургические печи цветной металлургии

- формат djvu

- размер 8.14 МБ

- добавлен 29 декабря 2010 г.

В данной книге изложены основные разделы курса металлургических печей с учетом специфики цветной металлургии и с позиции комплексной теории печей. Даны общие сведения о печах и основы их теории, включающие закономерности важнейших печных процессов: технологического, движения газов и материалов, теплообменного и энергетического. Рассмотрены материалы применяемые для сооружения печей, конструкции и показатели работы печей цветной металлургии, газох.

Костюк В.А., Сущенко А.В. Строительство и ремонт промышленных печей

- формат doc

- размер 390.55 КБ

- добавлен 19 сентября 2010 г.

ПГТУ, -2009, 86с. В учебном пособии описаны огнеупорные и строительные материалы используемые при ремонте и строительстве металлургических печей. Изложены правила кладки элементов печей и изоляции газо- и воздухопроводов. Приведен перечень механизмов, используемых при строительстве и ремонте печей. Изложена классификация и необходимая документация ремонтов. Особенности кладки доменных, мартеновских, нагревательных печей, конвертеров. Уделено вни.

Кривандин В.А. Филимонов Ю.П. Теория конструкции и расчеты металлургических печей Том1

- формат djvu

- размер 12.59 МБ

- добавлен 30 октября 2010 г.

М. "Металлургия", 1986 479с. с ил. 2-е издание, перераб. и доп. В первом томе учебника (2-й том - Мастрюков Б. С. Теория, конструкции и расчеты металлургических печей) даны достижения теории и практики металлургической теплотехники. Представлен материал по механике жидкостей и газов, основам теплопередачи, элементам теории подобия и теории горения, по топливу и устроуствам для сжигания. Освещен вопрос утилизации тепла уходящих газов и их очистке.

Мастрюков Б.С. Теория конструкции и расчеты металлургических печей Том2

- формат djvu

- размер 7.4 МБ

- добавлен 30 октября 2010 г.

М. "Металлургия", 1986 376с. с ил. 2-е издание, перераб. и доп. Во втором томе учебника (1-й том - Кривандин В. А. Филимонов Ю. П. Теория, конструкции и расчеты металлургических печей) даны основы расчетов механики печных газов, теплопередачи, нагрева металла, процессов горения топлива, устройств для сжигания топлива и утилизации тепла уходящих газов, тепловых балансов печей. Приведены примеры расчетов по каждому из перечисленных разделов, а такж.

Мастрюков Б.С. Теория, конструкции и расчеты металлургических печей. Том 2. Расчеты металлургических печей

- формат djvu

- размер 3.23 МБ

- добавлен 15 ноября 2009 г.

М.: Металлургия, 1978, 272 с. Во втором томе учебника даны основы расчетов механики печных газов, теплопередачи, нагрева металла, процессов горения топлива, устройств для сжигания топлива и утилизации тепла уходящих газов, тепловых балансов печей. Приведены примеры расчетов по каждому из перечисленных разделов, а также примерные расчеты наиболее распространенных типов пламенных и электрических печей. Учебник предназначен для учащихся металлургич.

Тайц Н.Ю., Розенгарт Ю.И. Методические нагревательные печи

- формат djvu

- размер 6.03 МБ

- добавлен 04 декабря 2011 г.

М.: Металлургиздат, 1964 - 408 с. УДК 621.783.2. В книге излагаются вопросы теории и практики работы методических нагревательных печей прокатного производства, повышения их производительности и экономичности; рассматриваются процессы сжигания топлива, конструкции сжигательных устройств, теоретические основы нагрева, теплообмена, движения газов, а также методы расчетов методических печей. Предназначается для инженерно-технических работников завод.

Теплотехнический расчет металлургической печи

В учебном пособии кратко изложены теоретические основы расчетов горения топлива, гидроаэродинамики, теплопередачи, нагрева металла и сушки изделий, рекуперативных теплообменников, устройств получения тепла. Приведены примеры расчетов по каждому из перечисленных разделов, а также примерные расчеты наиболее распространенных нагревательных печей и сушил.

Учебное пособие предназначено для учащихся металлургических и машиностроительных техникумов. Может быть полезно студентам металлургических и машиностроительных институтов и факультетов, а также лицам, специализирующимся в области металлургической теплотехники.

Оглавление:

Глава 1. Расчеты горения топлива.

Основы расчета горения топлива.

Примеры расчетов горения топлива.

Глава 2. Гидроаэродинамика.

Теоретические основы гидроаэродинамических расчетов.

Примеры расчетов.

Глава 3. Теплопередача.

1. Конвективный теплообмен.

2. Примеры расчета конвективного теплообмена.

3. Лучистый теплообмен.

4. Примеры расчетов лучистого теплообмена.

5. Передача тепла теплопроводностью.

6. Примеры расчетов передачи тепла теплопроводностью.

Глава 4. Основы расчета процесса сушки и сушильных установок.

1. Процесс сушки.

2. Расчетные характеристики процесса сушки.

3. Расчет процесса сушки.

4. Конструирование сушильных установок.

Глава 5. Тепловой баланс рабочего пространства печей.

1. Цели и методы составления тепловых балансов.

2. Основные теплотехнические показатели тепловой работы печей.

3. Примеры применения тепловых балансов рабочего пространства пеей.

Глава 6. Тепловой расчет теплообменных аппаратов.

1. Основы расчета рекуператоров.

2. Примеры расчетов.

Глава 7. Расчеты устройств для получения тепла.

1. Газовые горелки и форсунки.

2. Расчет нагревателей электропечей сопротивления.

3. Расчет индуктора установки индукционного нагрева.

Глава 8. Примеры полного расчета печей и установок.

1. Примерный расчет методической печи.

2. Примерный расчет камерной электропечи сопротивления.

3. Примерный расчет индукционной установки для поверхностного нагрева изделий.

4. Примерный расчет камерного сушила для форм.

Приложения.

Литература.

Теплотехнические расчеты металлургических печей

Зобнин Б. Ф., Казяев М. Д., Китаев Б. И, Лисиенко В. Г., Телегин А. С, Ярошенко Ю. Г.

Металлургия, 1982 г.

1. Особенности печей, основы их расчета и последовательность проектирования

Рассчитываемые процессы. В металлургических печах процессы тепловыделения, движения печной среды и теплообмена происходят в тесной взаимной связи. Назначение печи состоит в передаче тепла технологическим материалам, но при этом неизбежно часть тепла поглощается печными стенками и другими побочными тепло-приемниками.

Совокупность процессов теплообмена, происходящих в рабочем пространстве печи обычно при посредстве движущейся печной среды, называется тепловой работой. Ее подразделяют на полезную, которая представляет собой передачу тепла технологическим материалам, и потерянную, включающую все иные виды потребления тепла.

Теплотехнические расчеты, выполняемые с целью конструирования новой лечи или выяснения изменений, которые произойдут в тепловой работе существующей печи при переходе к другим условиям эксплуатации, должны выполняться комплексно, т.е. охватывать все теплотехнические процессы.

Все теплотехнические расчеты основаны на теории теплопроводности и закономерностях внешнего теплообмена, учитывающих процессы тепловыделения, и движения печной среды. На внешний теплообмен в основном влияет конструкция печи, поскольку его полиостью или частично определяются: источник и способ передачи тепла; интенсивность тепловыделения и распределение тепла (тепловой режим); соответствующие изменения во времени и пространстве температуры печной среды и обрабатываемых материалов (температурный режим); характер движения печной среды, включая распределение давления (газодинамический режим).

Дифференциальное уравнение теплопроводности и краевые (начальные и граничные) условия, необходимые

сти теплотехнических процессов, происходящих в печах. Поэтому методика теплотехнических расчетов различ- ных печей должна быть основана на решениях дифференциального уравнения теплопроводности в соответствующей специфической форме при тех или иных конкретных краевых условиях. Если необходимое точное решение уравнения пока невозможно или уравнение не приведено к удобному для решения виду, методика приближенного расчета должна в целом соответствовать постановке задачи, принятой в теории теплопроводности.

Классификация печей. Металлургические печи, расчет которых рассмотрен в этой книге, подразделены по технологическому назначению на нагревательные и сушильные. Дополнительно в соответствии с классификацией режимов работы выделены методы теплотехнических расчетов печей с весьма разнообразными технологическими функциями, но с тем общим признаком, что процессы тепловой обработки в них протекают в плотном слое технологических материалов. Эти лечи названы слоевыми.

Как уже отмечалось, граничные условия зависят от конструкции печи и режима ее работы, причем основное влияние на внешний теплообмен оказывает конструкция. Коренные различия в конструкции печей и соответственно в режиме работы обусловлены положением в их рабочем пространстве материала, подвергаемого тепловой обработке. В зависимости от этого печи разделяют на камерные и методические. Эти названия относятся в основном к нагревательным печам, но по существу они могут быть распространены и на печи другого технологического назначения.

v В камерных печах нагреваемый материал неподвижен. Поэтому конструкции камерных печей и их эксплуатационный режим должны быть такими, чтобы во всех частях рабочего пространства обеспечивались одинаковые условия передачи тепла нагреваемому материалу. камерные печи можно разделить на печи с постоянной и изменяющейся рабочей температурой, т. е. температурой, которую показывает термопара, находящаяся в состоянии теплообмена с газовой средой, с поверхностями стенок и нагреваемого материала.

Методическими считают печи с передвижением материала навстречу нагревающим его газам или в одном направлении с ними, или, наконец, при комбинации указанных схем между собой, а также с поперечным по отношению к направлению движения материала вводом газов. Соответственно схемам движения различают про-тивоточпые, прямоточные, прямоточно-противоточные, перекрестно-противоточные и перекрестно-прямоточные методические печи. Возможно объединение в одной лечи и нескольких перечисленных схем. В методических печах не требуется создавать одинаковых условий нагрева во всем рабочем пространстве. Необходим только по возможности одинаковый нагрев материала в поперечных сечениях печного канала (перпендикулярных к направлению движения материала).

В классификацию печей для более рационального конструирования и расчета необходимо ввести также промежуточную категорию, характеризуемую сочетанием особенностей нагрева в камерных и методических печах — так называемые проходные печи. Хотя в этих печах нагреваемый материал перемещается, но его нагрев можно рассчитывать на основе зависимостей, относящихся к камерным печам. Это объясняется тем, что при перекрестном движении газов по отношению к потоку нагреваемого материала (основной признак проходных печей) граничные условия могут быть такими же, как для камерных печей.

Последовательность проектирования. Собственно расчетам предшествует получение задания, предварительный выбор конструкции или ознакомление с имеющейся конструкцией (если рассчитывается существующая печь), а также сбор сведений о работе аналогичных печей в условиях, подобных предусмотренным в задании.

Все расчеты, относящиеся к печи, требуют знания ее конструкции. Поэтому как при учебном, так и при инженерном проектировании выбор конструкции предшествует расчету. В первом случае конструкция обычно задается руководителем проектирования и соответствуй какой-либо печи, существующей на заводе, где студенты проходят производственную практику. Если в учебном проекте полностью воспроизводятся конструкция печи, а также все технологические и теплотехнические условия ее работы, следует ожидать совпадения результатов расчета с опытными данными. При внесении в конструкцию и режимы работы печи каких-либо изменений задачей расчета становится выяснение последствий этих изменений. При инженерном проектировании, если конструкция печи не повторяется, а создается заново, необходимо путем физического модечирования процессов,

Расчет нагревательных и термических печей: Справочник.

Нагревательные печи непрерывного действия предназначены для нагрева металла перед горячей обработкой давлением. В прокатном и трубопрокатном производстве черной металлургии основными типами нагревательных печей непрерывного действия являются толкательные печи, печи с шагающим подом и шагающими балками, кольцевые печи.

В этих печах обычно нагревают для сортовых станов прямоугольную (квадратную) заготовку и блюмы толщиной 60—400 мм, шириной 60—400 мм и длиной 1—12 м; для листовых станов —слябы толщиной 90—350 мм, шириной 400—2000 мм и длиной 1—12 м; для прокатки труб — круглую заготовку и слитки диаметром от 40 до 600 мм и длиной 1—12 м, а также трубы и трубную заготовку.

1.2. Рекомендуемые температуры нагрева

Температура нагрева под прокатку зависит прежде всего от качества нагреваемого металла. Так, температура нагрева легированных и качественных сталей 1060—1200 °С, рядовых сталей 1200—1250 °С, металла непрерывной разливки 1250—1280 °С, трансформаторной стали при сульфидном варианте 1280—1300 °С. Для легированных и качественных сталей температуры нагрева под прокатку в „соответствии с технологическими инструкциями металлургических заводов Советского Союза приведены в табл. 1.1.

Значение температуры нагрева для каждого конкретного случая задается в зависимости от технологии прокатки, характеристики стана, величины обжатия, расстояния от печи до стана. Так, при прокатке на листовых станах требуется температура нагрева на 25—30 °С выше, чем при прокатке на сортовых станах.

Конечный перепад температур по сечению также зависит от вида металла и условий его прокатки и должен задаваться технологами. Для прикидочных расчетов принимают перепад температур в металле порядка 15—20 °С на 100 мм расчетной толщины нагреваемого металла.

1.3. Особенности учета конвекции

Для выполнения технологических требований в нагревательных печах непрерывного действия осуществляют высокотемпературный нагрев металла в продуктах сгорания топлива при температуре газов в конечных зонах нагрева до 1300—1400 СС

При высоких температурах теплопередача к металлу происходит в основном излучением, а доля конвекции составляет 2—10 %. Причем из-за сложного профиля печи, неравномерности температур, особенностей укладки металла, действия сожигательных устройств движение газов в печи носит чрезвычайно сложный характер и определение коэффициентов конвективной теплоотдачи представляет большую трудность.

3.2. Расчетная схема нагрева металла

При составлении расчетной схемы нагрева учитывают систему раскладки металла в печах с шагающим подом и шагающими балками.

Металл большой ширины, например слябы, укладывают в этих печах вплотную, поэтому нагрев- металла так же, как и в толкательных печах рассматривают как нагрев неограниченной пластины.

Заготовки с сечением, близким к квадратному, укладывают в этих печах с зазором для улучшения условий их нагрева. При этом учитывают нагрев заготовок с боковых сторон, т. е. в печах с шагающим подом рассматривают нагрев заготовок как трехсторонний, а в печах с шагающими балками — как четырехсторонний. В печах с шагающим подом иногда греют круглые заготовки, укладываемые с зазором. Нагрев круглых заготовок в этом случае рассматривают как всесторонний нагрев цилиндра.

Учитывая условия нагрева и теплотехнический режим в печи с шагающим подом или шагающими балками, расчетную схему нагрева в зонах принимают в соответствии с табл. 3.1.

КОЛПАКОВЫЕ ПЕЧИ

Характеристика печей

В колпаковых печах садку, установленную на стенде и закрытую муфелем, подвергают светлой термической обработке, включающей периоды нагрева, выдержки и охлаждения. В периоды нагрева и выдержки на стенд устанавливают нагревательный колпак, в котором имеются горелки. Под муфель подают защитный газ с принудительной циркуляцией для ускорения и повышения равномерности нагрева.

После окончания периодов нагрева и выдержки нагревательный колпак снимают и переносят на следующий стенд, а садка под муфелем начинает охлаждаться. Для ускорения охлаждения применяют различные средства: поливку муфеля водой, обдувку муфеля воз-духом под колпаком ускоренного охлаждения, охлаждение защитного газа в водяных холодильниках и т. д.

Основная область применения колпаковых печей — светлая термическая обработка рулонов стальной полосы. В колпаковых печах подвергают также термообработке стопы листов, пакеты прутков, бунты проволоки, сортовой прокат и т. д. В основном колнаковые печи применяют в тех случаях, когда продолжительность цикла термообработки очень велика. Наиболее продолжительным в цикле термообработки является период охлаждения, который в 2—3 раза превышает период нагрева и выдержки. Поэтому один нагревательный колпак может обслуживать несколько стендов.

Колпаковые печи классифицируют по количеству стоп (из листов, рулонов, бунтов) металла, которые располагают на одном стенде и накрывают одним колпаком: одно-, двух-, трехстопные, многостопные. Основным типом печей является одностопная печь для отжига рулонов полосы,

Колпаковые печи служат для массовой термообработки, поэтому в печном отделении располагают большое число печей (стендов), иногда несколько сот штук.

НАГРЕВАТЕЛЬНЫЕ КОЛОДЦЫ

ЮЛ. Характеристика нагревательных колодцев

Нагревательные колодцы служат для нагрева слитков перед обжимными станами (блюмингами и слябингами). В них нагревают слитки массой от 2—3 до 25 т и толщиной от 350— 400 мм и более. В каждый нагревательный колодец сажают от 4 до 24 слитков, которые устанавливают в вертикальном положении вдоль боковых стен. число и расположение слитков в колодце зависят от размеров слитков и рабочего пространства нагревательного колодца. Слитки в колодец загружают только после того, как вся предыдущая садка выдана. В нагревательные колодцы поступает значительная часть (до 95 %) слитков горячего посада с температурой поверхности 950— 1000 °С. При этом слиток имеет жидкую сердцевину.

10.2. Классификация колодцев

Нагревательные колодцы классифицируют по способу отопления. Наиболее старыми колодцами являются регенеративные, в которых подогретые в регенераторах воздух и газ подают в рабочее пространство попеременно с двух сторон. Рабочее пространство колодцев имеет ширину 2,1—2,3, длину 3,1—5,7 и глубину 3,15—3,4 м. Колодцы объединяют в группы по четыре колодца в каждой.

Более поздней конструкцией являются рекуперативные колодцы с отоплением из центра пода, имеющие размеры рабочего пространства в плане близкие к квадратным. Горелка размещается в центре пода, а слитки — вокруг нее по периметру стен. Колодцы имеют ширину рабочего пространства 4,6—4,8, длину 4,83—5,1 и глубину 3,1—3,3 м. Два колодца составляют группу.

Наиболее современной конструкцией нагревательных колодцев являются рекуперативные колодцы с одной верхней горелкой. Они имеют удлиненную форму, Горелка устанавливается в верхней части торцевой стены, а слитки размещаются в один ряд вдоль боковых стен. Крупные колодцы имеют ширину рабочего пространства 3,3, длину 9,85 и глубину 4,4 м. Группа состоит из четырех колодцев.

10.3. Температура нагрева слитков и в рабочем пространстве

Температура нагрева слитков под прокатку зависит прежде всего от качества нагреваемого металла и соответствует температуре нагрева под прокатку в непрерывных нагревательных печах (см. разд. 1.2 и табл. 1.1). Температуру в рабочем пространстве колодца принимают на 50-—100 °С выше конечной температуры нагрева поверхности слитков.

10.4. Режим нагрева слитков, температурный и тепловой режимы работы колодца

Режим нагрева слитков состоит из периода собственно нагрева до достижения заданной температуры поверхности слитков и периода выдержки или томления при постоянной температуре поверхности металла.

За время выдачи нагретых слитков и загрузки новой садки кладка рабочего пространства колодца сильно охлаждается. Поэтому температура поверхности слитков горячего посада в первый период оказывается близкой к температуре кладки. Существенным потребителем тепла в этот период является кладка. Затем кладка прогревается и увеличивается доля тепла, поглощаемого металлом. Причем, поверхность слитка нагревается как за счет теплообмена в рабочем пространстве печи, так, и за счет тепла, поступающего - от более горячей сердцевины слитка.

В период выдержки расход тепла минимален, температура поверхности слитка не меняется и происходит выравнивание температур по сечению слитка. Температурный и тепловой режимы работы нагревательного колодца при нагреве слитков горячего посада приведены на рис.

Практические данные о продолжительности нагрева слитков

Расчет теплообмена в рабочем пространстве нагревательного колодца представляет большие трудности из-за неравномерности температуры продуктов сгорания в объеме колодца и нерегулярности расстановки слитков на поду колодца.

Особенности теплообмена

При нагреве металла в колпаковой печи тепло к наружной поверхности садки передается излучением от муфеля и конвекцией от защитного газа, а к наружной поверхности муфеля излучением и конвекцией от продуктов сгорания и излучением от кладки нагревательного колпака. При охлаждении, наоборот, тепло от садки передается конвекцией к защитному газу и излучением к муфелю, а от муфеля в окружающую среду.

В дальнейшем рассматривается, как наиболее разработанная, методика расчета нагрева и охлаждения рулонов стальной полосы в одностопных колпаковых печах. Схема такой печи приведена на рис. 12.1.

Под муфелем размещают несколько рулонов по высоте. Циркуляционный вентилятор подает защитный газ снизу в зазор между муфелем и рулонами. Для доступа защитного газа к торцевым поверхностям рулонов между ними устанавливают конвекторные кольца, в которых имеются каналы переменного сечения. Через эти каналы защитный газ попадает во внутренние полости рулонов, омывает их и возвращается в циркуляционный вентилятор.

Исследования таких печей показали, что в наихудших условиях нагрева и охлаждения находится нижний рулон, поэтому все расчеты теплообмена производят применительно к нижнему рулону.

18.2. Расчет

керамических рекуператоров

Керамические рекуператоры применяют для нагрева воздуха до высоких температур (500—900 °С). Достоинствами керамических рекуператоров являются длительный срок службы и сравнительно низкие потери давления по пути движения воздуха и продуктов сгорания. Основным недостатком керамических рекуператоров является их неплотность. По этой причине их не применяют для нагрева газа. Получили распространение два типа керамических рекуператоров: из блоков и с вертикальными трубами.

Конструкция рекуператора из блоков и размеры насадки в зависимости от варианта исполнения приведены на рис. 18.2, а фасонные огнеупорные кирпичи из шамота, применяемые для кладки насадок, показаны на рис. 18.3.

Губинский В.И.- Металлургические печи

Промышленная печь – это агрегат для тепловой обработки материалов, а именно, для их нагрева с целью осуществления какого-либо технологического процесса. В металлургических печах производят нагрев до высокой температуры с целью получения металлов и сплавов – чугуна, стали, ферросплавов, цветных металлов, а также для придания металлическим или огнеупорным изделиям требуемых механических свойств. На металлургических предприятиях высокотемпературные печи являются основным технологическим оборудованием.

Для нагрева материалов необходимо снабжать печь энергией в форме теплоты и передавать теплоту нагреваемым материалам. Теплотехнический процесс генерации теплоты в печи и передачи её материалам состав-ляет сущность тепловой работы печи.

Технологический процесс может происходить в рабочем пространст-ве печи одновременно с теплотехническим, как, например, при выплавке металла, обжиге огнеупоров, при термообработке отливок. В другом слу-чае технологический процесс следует за теплотехническим и происходит вне печи, например, при нагреве слитков и заготовок перед обработкой давлением: прокаткой, ковкой, прессованием.

Современные печи представляют собой разнообразные по конструк-ции, сложные тепловые агрегаты. Они состоят из собственно печи и вспо-могательного оборудования. Собственно печь включает в себя рабочее пространство и устройства для генерации теплоты: горелки, форсунки, фурмы в топливных печах и электроды, резисторы в электрических печах. В состав вспомогательного оборудования входят устройства для утилиза-ции теплоты и очистки уходящих из печи дымовых газов, вентиляторы, дымососы, трубопроводы с клапанами и задвижками, дымовые трубы, контрольно-измерительные приборы и устройства для управления печью.

Дисциплина «Металлургические печи» является составной частью комплексной дисциплины «Теория и технология производства и обработки стали» («ТТПОС»), изучение которой предусмотрено в рамках бакалаврской программы «Металлургия».

Технологические печные процессы и конструкции плавильных печей черной и цветной металлургии, служащих для производства чугуна, стали, ферросплавов, цветных металлов изучаются в других, технологических, частях комплексной дисциплины «ТТПОС». С конструкциями плавильных печей можно познакомиться по литературным источникам.

В настоящем пособии раскрывается содержание тепловой работы промышленных печей, рассматриваются способы энергосбережения и эко-логические требования при эксплуатации печей, а также конструкции на-гревательных печей прокатного производства.

1. КЛАССИФИКАЦИЯ ПЕЧЕЙ

1.1. Классификация печей по принципу теплогенерации

1.2. Классификация печей по технологическому назначению и по режиму работы

2. ТОПЛИВО И ЕГО СЖИГАНИЕ В ПЕЧАХ

2.1. Теплота сгорания

2.2. Основные виды топлива для металлургических печей. Условное топливо

2.3. Полное и неполное горения топлива. Коэффициент расхода воздуха

2.4. Температура горения топлива

2.5. Расчеты горения топлива

2.6. Условия воспламенения и взрываемости газообразного топлива

2.7. Горелки для сжигания газа

2.8. Форсунки для сжигания мазута

3. ТЕПЛОТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПЕЧЕЙ

3.1. Схема тепловой работы печей

3.2. Тепловая мощность печи

3.3. Виды тепловых потерь. Тепловой баланс

3.4. Производительность печи

3.5. Тепловой дефицит

3.6. Усвоенная тепловая мощность и КПД печи

3.7. Удельный расход энергии

3.8. Коэффициент использования теплоты топлива – КИТ

3.9. Теплотехнические факторы, определяющие производительность печи

4. ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ ЭКСПЛУАТАЦИИ ПЕЧЕЙ

4.1. Пути сокращения удельного расхода энергии

4.2. Способы повышения КИТ в топливных печах

5. РЕКУПЕРАТОРЫ

5.1. Общая характеристика и классификация

5.2. Теплообмен и температурные поля в рекуператорах

5.3. Схема расчета рекуператора

5.4. Конструкции рекуператоров

6. РЕГЕНЕРАТОРЫ

6.1. Общая характеристика регенераторов

6.2. Виды регенераторной насадки

7. ОГНЕУПОРНЫЕ И ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

7.1. Виды огнеупорных изделий для строительства печей обжимных станов

7.2. Теплоизоляционные материалы, применяемые в печестроении

8. НАГРЕВАТЕЛЬНЫЕ ПЕЧИ ПРОКАТНОГО ПРОИЗВОДСТВА

Печи обжимных станов

Рекуперативный колодец с одной верхней горелкой

Регенеративный колодец с отоплением из центра подины

Печи листовых и сортовых станов

Печи трубопрокатных станов

Читайте также: