Сжигание топлива с малым коэффициентом избытка воздуха эффективно при работе котла на

Обновлено: 07.07.2024

Влияние коэффициента избытка воздуха на горение в топке

Коэффициент избытка воздуха - это отношение фактически подаваемого количества воздуха к теоретически необходимому.

Машинисты паровых и водогрейных котлов должны помнить: чем меньше коэффициент избытка воздуха, тем котел работает экономичнее потому, что чрезмерный избыток его нарушает процесс горения и сопровождается рядом потерь в котельной установке. Избыточный воздух в топке следует поддерживать на нужном уровне, благодаря чему котел будет работать с меньшими потерями теплоты. Коэффициент избытка воздуха: для мазута – 1,1 – 1,3.

Полноту сгорания топлива можно определить с помощью газоанализатора и визуально – по цвету и характеру пламени:

соломенно-желтое (для твердого и жидкого топлива) – сгорание полное

прозрачно-голубоватое (для газообразного топлива) – сгорание полное

красное или желтое с дымными полосами – сгорание неполное .

Это позволяет более правильно сопоставлять работу паровых котлов различной производительности.

Влияние свойств топлива на экономичность работы топок

Каждый вид и марка топлива обладают теми или иными свойствами и характеристиками, оказывают влияние свойств топлива на экономичность работы топок; разное топливо требует создания в топке различных условий, благоприятствующих его сжиганию с минимальными потерями. Довольно часто причиной неэкономичного сжигания, а также недостаточной производительности котла является несоответствие типа и конструкции топки особенностям используемого топлива. Для каждого вида топлива следует применять топку специальной конструкции, учитывающей все его характерные свойства.

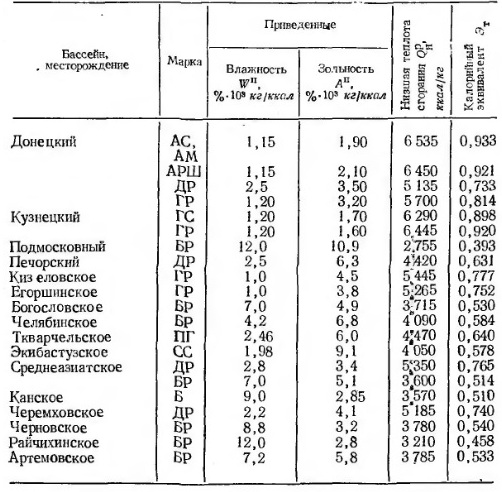

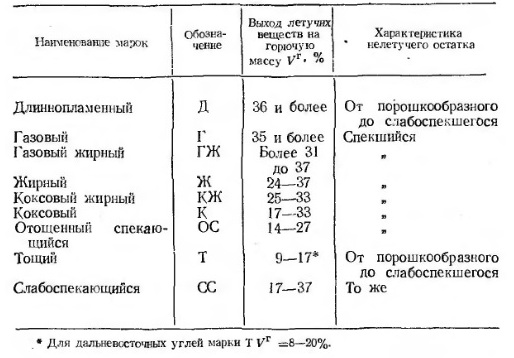

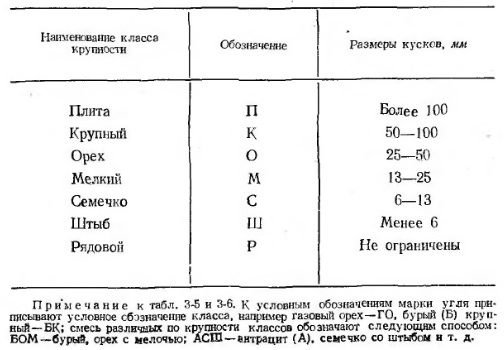

К основным характеристикам и свойствам твердого топлива, определяющим условия экономичного горения и конструктивное оформление топочных устройств, относятся влажность, зольность, плавкость золы, размеры кусков, спекаемость, выход летучих, содержание серы и теплота сгорания. Краткая характеристика некоторых углей приведена в табл. 3-4, классификация каменных углей по маркам в табл. 3-5, по размеру кусков в табл. 3-6.

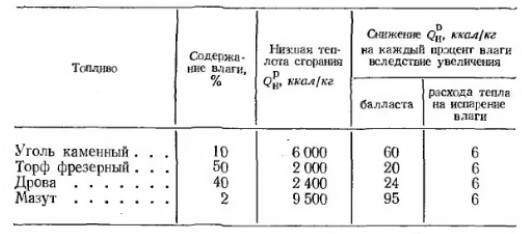

Влажность сильно колеблется даже для одного и того же вида топлива; она влияет на экономичность процесса горения. С увеличением влажности уменьшается теплота сгорания рабочего топлива. Изменение низшей теплоты сгорания топлива при увеличении содержания влаги на 1 % приведено в табл. 3-7.

С увеличением влажности топлива объем водяных паров возрастает, а следовательно, возрастает и объем газов, приходящихся на 1000 ккал низшей теплоты сгора-

Таблица 3-4. Краткая характеристика некоторых углей

ния топлива. Увеличенный объем продуктов сгорания, проходящих по газоходам, вызывает увеличение температуры уходящих газов, а следовательно, и большие потери с ними. Одновременно повышается и расход электроэнергии на тягу как в связи с возросшим объемом газов, так и в связи с ростом сопротивлений из-за увеличения скоростей в газоходах.

Кроме того, затрата тепла на испарение влаги топлива, а также увеличенный объем продуктов сгорания при повышенной его влажности являются причиной снижения температуры в топке, замедленного выделения летучих; весь топочный процесс ухудшается, и поэтому увеличиваются потери от химической неполноты сгорания.

Таблица 3-5. Марки каменных углей

Таблица 3-6. Классификация углей по размеру кусков

Таблица 3-7. Изменение низшей теплоты сгорания топлива при увеличении содержания влаги на 1%

Зависимость к.п.д. котлоагрегата от приведенной влажности топлива может быть выражена приближенной формулой

здесь ɳ΄΄к.а – к. п. д. котлоагрегата при данной влажности топлива, %; ɳ΄к.а – к. п. д. котлоагрегата при условной расчетной влажности, % ; W n – приведенная влажность рабочего топлива, %10 3 кг/ккал; а – коэффициент, зависящий от типа и конструктивных особенностей котлоагрегата.

Например, для котлоагрегата ДКВР-10-13 при работе на твердом топливе указанная выше зависимость может быть представлена (по ЦКТИ):

![]()

При влажности твердого топлива выше 60% сжигание его в большинстве случаев становится невозможным, так как количество выделенного топливом тепла не может нагреть продукты горения даже до температуры 900 °С, при которой еще возможен устойчивый топочный процесс.

Повышенная влажность топлива приводит к коррозии водяных экономайзеров и воздухоподогревателей и к их засорению из-за прилипания к этим поверхностям нагрева влажной золы, что увеличивает потери с уходящими газами.

Зимой высоковлажное топливо смерзается, причем из сравнительно небольших кусков и мелочи образуются глыбы. Смерзание топлива усложняет эксплуатацию.

Приведенные недостатки использования влажного топлива относятся в первую очередь к твердому топливу, однако опыты подтвердили [Л. 33], что при сжигании обводненных мазутов также увеличиваются потери тепла с уходящими газами, расход электроэнергии на собственные нужды и коррозионная активность продуктов сгорания; возрастают и отложения золы на поверхностях нагрева. При умеренном повышении влажности мазута несколько уменьшается температура горения, что, однако, не отражается в такой степени на топочном процессе, как при сжигании влажных твердых топлив.

Зольность топлива также оказывает влияние на экономичность процесса горения. При удалении из топки и газоходов шлаков и золы безвозвратно теряются и недогоревшие частицы топлива. При этом чем больше зольность топлива, тем значительней и эта потеря от механической неполноты сгорания. С увеличением количества золы в топливе повышается и потеря с физическим теплом очаговых остатков.

Золовые отложения засоряют и загрязняют поверхности нагрева, что приводит к худшему охлаждению газов, повышению их температуры и в связи с этим к увеличению потери с уходящими газами. Зольность топлива мало влияет на температуру горения, так как наличие ее уменьшает как содержание горючей части, так и соответственно объем продуктов сгорания 1 кг топлива. Количество золы колеблется даже для одного и того же вида топлива.

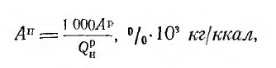

Значения приведенной зольности

т.е. зольности рабочей массы топлива А р , отнесенной к 1000 ккал теплоты сгорания, для некоторых углей даны в таблице 3-4.

Плавкость золы, зависящая в основном от ее состава, является важной характеристикой топлива. Различают следующие температуры плавления золы: t1 - начало деформации, t2 - начало размягчения и t3 - начало жидкоплавкого состояния.

Плавкость золы имеет большое значение для экономичного сжигания топлива. Так, жидкий шлак заливает колосники и тем самым затрудняет или вовсе прекращает доступ воздуха в слой топлива, что ухудшает или приостанавливает процесс горения.

Мелкие расплавленные частицы шлака и золы налипают на трубы и, накапливаясь на них, уменьшают сечение газохода, нарушают теплообмен, приводят к ограничению мощности агрегата, повышенным потере топлива и расходу электроэнергии на тягу. Во избежание шлакования поверхностей нагрева температура газов на выходе из топки не должна превышать температуры начала деформации золы. Тепловое напряжение топочного объема должно быть не выше нормативных значений, рекомендуемых для данных топлива и топочного устройства. Сильное шлакование поверхностей нагрева котлов снижает экономичность и весьма усложняет эксплуатацию котлоагрегатов.

Размер кусков топлива оказывает большое влияние на процесс горения; чем крупнее куски, тем легче и с меньшим сопротивлением воздух проходит через слой, однако при больших кусках топлива уменьшается активная поверхность горения и часть воздуха, проходя через слой, не принимает участия в этом процессе. Для ослабления такого явления необходимо в топочных устройствах при сжигании крупных кусков топлива поддерживать несколько большую толщину слоя. Мелкое топливо создает большое сопротивление проходу воздуха через слой, кроме того, частицы такого топлива легко поднимаются из слоя воздушно-газовыми струями, увеличивая потерю от механической неполноты сгорания. Большое1 сопротивление слоя и унос из него частиц топлива обусловливают неравномерность горения мелкого топлива, в отдельных местах наблюдаются очаги с интенсивным горением и выносом газовоздушным потоком большого количества мелочи. При разрастании таких очагов в этих местах выносится все топливо до самой решетки и через образовавшийся прогар (кратер) устремляется струя воздуха, не участвующего в горении; в то же время в остальной части решетки процесс горения будет происходить с недостатком воздуха. Такое горение носит название кратерного. Оно особенно развивается при совместном сжигании крупных кусков топлива с мелочью Кратерное горение характеризуется увеличением уноса топлива, большими потерями с механической и химической неполнотой сгорания.

При слоевом сжигании газовых, пламенных и бурых углей максимальный размер кусков топлива не должен превышать 40-50 мм, наиболее благоприятный минимальный - 10 мм. Нормально количество мелочи размером до 10 мм не должно превышать 15-20%, из которых кусочков величиной от 0 до 5 мм должно быть не больше половины.

Для антрацита при сжигании в слое максимальный размер кусков должен составлять 30-35 мм, а минимальный - 5 мм. Нормально количество мелочи от 0 до 5 мм не должно превышать 10-15%.

При использовании топочных устройств с пневмомеханическими забрасывателями (топки ПМЗ-РПК, ПМЗ-ЛЦР и ПМЗ-ЧЦР), в которых сжигание топлива происходит как в слое, так и во взвешенном состоянии, содержание в угле мелочи 0-6 мм допускается до 60% и 0-3 мм - до 25% [Л. 48].

Как правило, в слоевых топках следует сжигать сортированный уголь, особенно это важно для механических топок, где затруднено даже частичное устранение неравномерности распределения топлива и кратерного горения, приводящих к значительным потерям.

Летучие. При нагревании и в результате возгонки из топлива выделяются летучие, на решетке остается нелетучий остаток - кокс, а также шлак и зола.

Выход летучих V г определяется в процентах на горючую - (т. е. безводную и беззольную) массу топлива; у каменных углей выход летучих от 9 до 45-50%, в том числе у тощих - до 20%, у бурых углей - больше 40%, у антрацитов - менее 9%.

При прочих равных условиях чем больше выход летучих, тем меньше потери от механической неполноты сгорания и тем меньшими могут быть выбраны коэффициенты избытка воздуха в топке, что положительно сказывается на экономичности котла.

Спекаемость кокса топлива значительно влияет на процесс горения в слоевых топках, на его экономичность. Различают неспекающийся, слабоспекающийся и сильноспекающийся нелетучий остаток топлива (кокс).

Неспекаемость, равно как и сильную спекаемость кокса, можно рассматривать при слоевом сжигании как отрицательный фактор по следующим причинам.

- Сжигание неспекающихся углей, образующих порошкообразный кокс, ограничивает форсировку топки, особенно при большом содержании мелочи в топливе, вследствие неизбежного роста потерь от механической неполноты сгорания с уносом;

- Сжигание сильноспекающихся углей, создающих большое сопротивление проходу воздуха через слой, увеличивает недожог топлива и обусловливает кратерное горение. Для разрушения сплавленных между собой частиц угля и кокса и ликвидации кратерного горения требуется частая шуровка слоя. Обслуживание топок, не имеющих механических шуровочных устройств, значительно усложняется.

При умеренно спекающемся топливе с образованием пористого и легко проницаемого для воздуха слоя процесс горения протекает благоприятно, парализуется вредное влияние мелочи с уменьшением уноса из слоя несгоревших частиц.

Содержание серы снижает теплоту сгорания топлив, особенно высококалорийных, так как при сгорании 1 кг серы выделяется в среднем только 2 600 ккал. Высокое содержание серы приводит к сильному загрязнению продуктов сгорания топлива сернистым ангидридом SO2. При наличии избыточного воздуха происходит частичное окисление SО2 до SО3 с образованием в соединении с водяными парами серной кислоты H2S04. Последняя вызывает коррозию поверхностей нагрева. Содержание окислов серы в продуктах сгорания значительно, повышает температуру точки росы (иногда до 140-150°С), что ограничивает возможную глубину их охлаждения по условиям коррозии и тем самым снижает экономичность котлоагрегатов. Наличие этих окислов в продуктах сгорания ухудшает санитарные условия окружающей местности и в котельной.

Низшая теплота сгорания топлива Q р н, ккал/кг, ккал/м 3 представляет собой количество тепла, выделяющегося при полном сгорании 1 кг твердого или жидкого или 1 м 3 (при нормальных условиях) газообразного топлива за вычетом теплоты, идущей на испарение влаги топлива и образующейся при сжигании водорода.

Чтобы сравнивать разные виды натуральных топлив по отношению к условному, имеющему теплоту сгорания Q р н=7 000 ккал/кг, вводят калорийный эквивалент Эт=Q р н/7 000. Зная этот эквивалент, можно определить низшую теплоту сгорания натурального топлива из выражения Q p н = 7000 * Эт. Значения низшей теплоты сгорания и калорийного эквивалента для некоторых углей даны в табл. 3-4.

Сама по себе теплота сгорания топлива не оказывает влияние свойств топлива на экономичность работы топок, однако величина теплоты сгорания в значительной степени зависит от содержания в топливе балласта (влаги, золы), влияние которого на экономичность топочного процесса было рассмотрено выше. По этим причинам теплота сгорания топлива и рассматривается как один из факторов, определяющих экономичность горения.

Некоторые виды углей при использовании их в отдельности не обеспечивают достаточно экономичной работы котлов. Поэтому в тех случаях, когда это возможно по условиям снабжения, рекомендуется смешивать угли разных марок, с тем чтобы недостатки одного компонента компенсировались положительными свойствами другого. Так, нежелательные свойства слабого и сильного спекания кокса удается ослабить смешением соответствующих топлив. Путем смешения топлив разных марок можно значительно повысить экономичность топочного процесса.

тощие угли и антрациты, особенно с большим содержанием мелочи, целесообразно смешивать со спекающимися каменными углями, имеющими большой выход летучих, в примерной пропорции: 75-60% тощих углей или антрацитов и 25-40% спекающихся углей;

неспекающиеся каменные и бурые угли, особенно несортированные, рекомендуется смешивать с 15-20% спекающихся углей, что заметно уменьшает потери с провалом и уносом;

антрациты целесообразно смешивать с бурыми углями; при этом получается рыхлый и пористый шлак, улучшающий процесс горения; не следует смешивать мелкий антрацит с бурым углем такого же размера кусков; неплохие результаты получаются при смешении мелкого антрацита с крупным бурым углем.

Для экономичного сжигания топочных мазутов важным является их вязкость, от величины которой зависит качество распыления форсунками и связанная с ним полнота сгорания топлива. Существенное влияние на экономичное сжигание мазутов имеет содержание механических примесей. Хорошая фильтрация мазута предотвращает быстрый абразивный износ проточной части форсунок и связанное с этим ухудшение распыления.

Считаем экономию: повышение КПД вашего котла за счет повышения эффективности использования топлива

Котёл — ключевой элемент системы теплоснабжения, и оптимизация режима его работы может дать ощутимый эффект в части снижения затрат предприятия. Сколько сможете сэкономить вы? Считайте вместе с «Клубом ПИ».

Эффективно работающий котел: основные правила.

Эксплуатация котла при оптимальном количестве воздуха на горение позволяет свести к минимуму потери тепла с уходящими дымовыми газами и повысить КПД сжигания топлива. Эффективность сжигания топлива является мерой того, насколько эффективно калорийность топлива преобразуется в полезную тепловую энергию.

Основные индикаторы того, насколько эффективно сжигается топливо:

- температура дымовых газов в дымовой трубе

- концентрация кислорода (или диоксида углерода) в дымовых газах.

При полном перемешивании требуется точное или стехиометрическое количество воздуха для того, чтобы он весь вступил в реакцию с необходимым количеством топлива. На практике условия горения никогда не бывают идеальными, поэтому для полного сгорания топлива требуется дополнительный или «избыточный» воздух.

При разработке котлов и анализе их работы, при оценке качества ведения топочного режима обычно пользуются не фактическим объемом подаваемого воздуха, а коэффициентом его избытка (λ), под которым понимают отношение фактически подаваемого количества воздуха к теоретически необходимому:

Требуемое количество избыточного воздуха определяется на основе анализа концентрации кислорода или диоксида углерода в дымовом газе. Если избыточного воздуха будет слишком мало, это может привести к тому, что топливная смесь сгорит не полностью (углеводороды, СО, сажа, дым и т.д.), а если избыточного воздуха будет слишком много, это приведет к потерям тепла в увеличенном объеме дымовых газов. В результате чего общая эффективность сжигания топлива при производстве пара снизится. В таблице ниже приведена зависимость КПД сжигания топлива производительности котла от процентного содержания воздуха и кислорода в дымовых газах.

Эффективность сгорания природного газа в качестве топлива при условии полного сгорания и минимальной влажности воздуха для горения

В грамотно спроектированных системах, работающих на природном газе, количество избыточного воздуха может достигать 10% от теоретически необходимого объема. Как показывает практика, эффективность котла может быть увеличена на 1% на каждые 15% уменьшения количества избыточного воздуха или на каждые 4,5°С снижения температуры дымовых газов.

Считаем экономию

Котел работает 8000 часов в год и ежегодно потребляет 14,1 млн. м 3 природного газа, производя 20 тонн пара в час при давлении 1 Мпа.

Анализ дымового газа показал, что количество избыточного воздуха в нем составляет 44,9%, разница между температурами дымового газа и воздуха для горения составляет 204°С. Из таблицы получаем, что эффективность сжигания топлива в котле составляет 78.2% (E1). Регулировка котла позволяет снизить количество избыточного воздуха до 9,5% при разнице между температурами дымового газа и воздуха для горения 149°С. Эффективность сжигания топлива в котле увеличивается до 83,1% (E2).

При стоимости природного газа 4,8 млн. руб. за млн м 3 *, ежегодная экономия составляет:

Ежегодная экономия = Потребление топлива x (1–E1/E2) x Стоимость топлива

= 14,1 х (1 – 78,2 / 83,1) х 4,8 = 14,1 х (1 – 0,94) х 4,8 = 14,1 х 0,059 х 4,8 = 3,993 млн. руб. в год

Руководство к действию

- При работе котлов количество избыточного воздуха часто превышает оптимальный уровень. Чтобы поддерживать количество избыточного воздуха на оптимальном уровне, периодически проверяйте состав дымовых газов и выполняйте наладку ваших котлов.

- Подумайте о том, чтобы организовать онлайн-мониторинг уровня кислорода в дымовых газах, чтобы быстро определять тенденции потерь энергии. Это позволит вам обеспечить раннее предупреждение о сбоях в управлении и обеспечить вас данными для принятия решений.

- Процентное количество кислорода в дымовом газе можно измерять при помощи недорогих газопоглощающих тестовых комплексов (газоанализаторов). Более дорогие ручные газоанализаторы с возможностью подключения к компьютеру отображают процент кислорода, температуру дымового газа и КПД котла. Мы рекомендуем использовать их в системах, потребляющих топлива более чем на 30 млн руб. ежегодно.

- В случаях, когда потребление топлива сильно меняется (котлы на газе, получаемом при переработке нефти, щепе и многотопливные котлы), а также когда сильно варьируется расход пара, имеет смысл установить поточный анализатор количества кислорода. Система регулирования количества кислорода обеспечит обратную связь с органами управления горелкой, что позволит автоматически уменьшать количество избыточного воздуха и оптимизировать качество топливно-воздушной смеси.

* Расчет основан на тарифах для объектов Московской области. Используя данные о тарифах вашего региона и параметрах работы вашего котла, вы можете рассчитать потенциал экономии на вашем предприятии.

Коэффициент избытка воздуха

Коэффициент избытка воздуха зависит от вида сжигаемого топлива, способа его сжигания, конструкции топки котла и принимается на основании опытных данных.

При сжигании топлива очень важно правильно регулировать поступление воздуха в топку котла .

Если воздуха в топку котла будет поступать мало, то кислорода не будет хватать для полного сгорания топлива, и часть горючих газов, образующихся в топке котла (например, окись углерода СО), и несгоревшие частицы угля будут уноситься с продуктами горения в дымовую трубу. Неполноту сгорания топлива можно заметить по появлению черного дыма из дымовой трубы. Очевидно, что такое сжигание вызывает излишнюю трату топлива.

Чтобы обеспечить полное сгорание кускового топлива, практически приходиться подавать воздуха в топку в несколько раз больше, чем требуется по расчету (например, в полтора раза). Но чрезмерный избыток воздуха в топке котла недопустим, так как много тепла при этом тратится на нагревание излишнего воздуха перед его подачей в топку котла, а также много тепла уносится в дымовую трубу.

Действительное количество воздуха, необходимое для полного сгорания 1 кг топлива, должно быть несколько большим теоретического, так как при практическом сжигании топлива не все количество теоретически необходимого воздуха используется для горения топлива; часть его не участвует в реакции горения в результате недостаточного перемешивания воздуха с топливом, а также из-за того, что воздух не успевает вступить в соприкосновение с углеродом топлива и уходит в газоходы котла в свободном состоянии. Поэтому отношение количества воздуха, действительно подаваемого в топку котла, к теоретически необходимому называют коэффициентом избытка воздуха в топке

где V в д — действительный объем воздуха, поданного в топку котла на 1 кг топлива,

V в ° — теоретический объем воздуха,

Действительный объем водяных паров, м³/кг (см. формулу 35)

Полный объем дымовых газов, м3/кг, получающийся при сгорании 1 кг топлива (см. формулу 36):

Полный объем дымовых газов по формуле (36)

Vг = 0,99 + 3,98 + 0,62 + 0,72 = 6,31 м³/кг.

При работе топок всех видов необходимо постоянно наблюдать за исправным ведением топочных процессов по контрольно-измерительным приборам. На экономичность работы котельной установки значительное влияние оказывают потери тепла от химической неполноты сгорания топлива. Величина потерь зависит в основном от количества воздуха, поступающего в топку.

Для поддержания нормального горения нужно подводить воздуха в топку столько, сколько требуется для полного сгорания топлива, что достигается постоянным контролем за составом дымовых газов. Наиболее важно определение содержания в дымовых газах двуокиси и окиси углерода.

В случае неполного сгорания при недостатке воздуха в составе уходящих газов из топки котла будут углеводороды, окись углерода СО, а иногда и чистый водород Н, а при чрезмерном избытке воздуха создаются условия для удаления из топки котла несгоревших летучих горючих веществ и уноса частичек твердого топлива. Поэтому при эксплуатации топки следует сводить неполноту сгорания к возможному минимуму. Как правило, котельный агрегат работает или при полном сгорании, или с незначительной химической неполнотой сгорания.

При присосе холодного воздуха в газоходы котла экономичность его работы снижается, поэтому персонал, обслуживающий котлоагрегат, должен постоянно следить за исправностью обмуровки, плотным закрытием заслонок, дверок, гляделок и пр.

Считаем экономию. Экономайзеры для утилизации тепла уходящих газов

В одном из предыдущих выпусков «Клуба ПИ» мы уже писали о пользе предварительного нагрева воды, подаваемой в паровой котел. Чтобы сделать шаг от теории к практике было больше оснований, сегодня предлагаем читателям вместе посчитать эффект от использования экономайзеров питательной воды «в цифрах».

И всё же, немного теории

Экономайзер — устройство для подогрева питательной воды уходящими из котла продуктами сгорания с целью дополнительного использования тепла сожженного топлива.

Экономайзер снижает потребление топлива паровым котлом за счет передачи тепла от уходящих дымовых газов питательной воде котла. Уходящие газы часто выводятся в атмосферу при температуре на 40°С – 60°С выше температуры вырабатываемого пара. Как правило, КПД котла можно повысить примерно на 1% при снижении температуры уходящих газов на каждые 5°С. Обычно благодаря утилизации отработанного тепла подогреватель питательной воды снижает расход топлива на 5-10% и окупается менее чем за 2 года.

В таблице ниже приводятся примеры потенциальных значений утилизируемого тепла в зависимости от теплопроизводительности и температуры уходящих дымовых газов.

Указанные в Таблице данные приведены при следующих условиях:

— топливо — природный газ,

— избыток воздуха 15%,

— конечная температура в дымовой трубе 120˚С.

А теперь считаем

Котел с КПД 80%, работающий на природном газе, вырабатывает 20 т/ч пара при давлении 10 бари. Конденсат возвращается в котел и смешивается с питательной водой так, чтобы температура питательной воды после смешения стала равна 47°С. Измеренная температура уходящих дымовых газов составляет 260°С. Определим ежегодную экономию, которая будет достигнута при установке экономайзера, при условии, что котел работает 8400 ч в год, а стоимость топливного газа в нашем примере составляет 4,6 руб. за 1 нм 3 .

Исходя из удельной теплоты сгорания природного газа 33500 кДж/нм 3 (или 33500/3600 х 10 -3 = 0,0093 МВт*ч/нм 3 ), стоимость 1 МВт*ч, полученного при его сгорании составляет: 4,6 руб./ 0,0093 МВт*ч = 494,6 руб.

Из таблиц водяного пара получаем следующие значения энтальпии:

Для насыщенного пара при давлении 10 бари: 2781,7 кДж/кг,

Для питательной воды при температуре 47 °С: 197 кДж/кг,

Теплопроизводительность котла = 20000 кг/ч x (2781,7 – 196,9) кДж/кг = 51 696 000 кДж/ч = 14,4 МВт*ч.

Количество доступного для утилизации тепла, которое можно получить при температуре выхлопных газов 260°С и мощности котла, работающего на природном газе, равной 14,4 МВт*ч, исходя из приведенной выше таблицы, составит примерно 1,3 МВт*ч.

Ежегодная экономия = (1,3 МВт*ч x 494,6 руб./МВт*ч x 8 400 ч)/0,8 = 6 751,3 тыс. руб./год.

Руководство к действию

- Определите температуру уходящих газов после наладки режима работы котла в соответствии с рекомендациями производителя. Котел должен работать при коэффициенте избытка воздуха, близком к оптимальному; все поверхности теплообмена должны быть чистыми.

- Определите минимальную температуру, до которой можно охлаждать уходящие газы, в соответствии с такими критериями, как точка росы, коррозия на холодной хвостовой части и эффективность поверхности теплообмена (см. Пределы температуры уходящих газов).

Рассчитайте экономический эффект от установки в вашем котле экономайзера или воздухоподогревателя с помощью приведенной выше формулы, используя технические параметры вашего предприятия и тарифы своего региона.

Пределы температуры уходящих газов

Минимальная температура, до которой можно охлаждать уходящие газы, зависит от типа используемого топлива: для природного газа она составляет 120°С, для угля и жидкого горючего с низким содержанием серы — 150°С, а для жидкого топлива с высоким содержанием серы — 180°С. Эти пределы предусмотрены для того, чтобы не допустить конденсации и возможной коррозии материала выхлопной трубы.

Применение экономайзеров

Экономайзер для подогрева питательной воды целесообразно использовать, когда площадь поверхности нагрева в котле недостаточно велика, чтобы максимально эффективно использовать теплоту сгорания топлива. Котлы, мощность которых превышает 1МВт, работающие при давлении более 5 бари и с наибольшей рабочей нагрузкой в течение всего года, идеально подходят для установки экономайзера.

Экономия топлива в котельных установках.

Хвостовые поверхности нагрева в котельных установках

Развитие и рациональное устройство водяных экономайзеров и воздухоподогревателей являются эффективным способом снижения потерь тепла с уходящими газами. Дополнительные затраты, связанные с увеличением хвостовых поверхностей нагрева, окупаются в короткие сроки, поскольку экономия топлива в котельных установках составляет не менее 4—7%.

Хвостовые поверхности нагрева котельных установок - водяные экономайзеры и воздухоподогреватели - следует устанавливать за всеми паровыми котлами с производительностью по пару 2,5 т/ч и более при температуре газов за котлами 250 °С и выше (см. гл. 2).

В табл. 4-5 приведены температуры газов перед хвостовыми поверхностями нагрева котлов ДКВР. Верхний предел температур относится к котлам с пароперегревателями.

Таблица 4-5. Температура газов за паровыми котлами ДКВР, °С (по данным ЦКТИ).

Производительность котлов, т/ч

От 2,5 до 10 20 и 35

Примечание. Увеличение паропроизводительности котлов при работе на газе и мазуте принято для котлов с паропроизводительностью от 2,5 до10 т/ч на 50%, для котлов с паропроизводительностыо 20 и 35 т/ч на 40%.

На основании технико-экономических расчетов [Л. 4] получены оптимальные значения температурных напоров на холодной стороне водяного экономайзера D tхк и на горячей стороне воздухоподогревателя D t’гк.

При противоточной схеме водяного экономайзера питательной воды оптимальные значения D t ’’хк

Для котельных с произведением годового

числа часов использования на стоимость

1 тонны условного топлива в рублях более 25 000 . 30—50 °С

Для котельных с величиной этого произведения от 25000 до 10000 . 50—80 °С

Оптимальные значения D t ’ гк для воздухоподогревателя в зависимости от величины рассмотренного показателя соответственно составляют D t ’ гк = 35-70°С и D t ’ гк = 70-140 °С [Л. 4]. При указанных величинах Д/"х.к и D t’гк окупаемость затрат на реконструкцию хвостовых поверхностей нагрева не превышает нормативного срока.

В общем случае температура уходящих газов является функцией температуры питательной воды или температуры воздуха. Исходя из этого размеры поверхностей нагрева водяного экономайзера и воздухоподогревателя выбирают экономически наиболее выгодными в зависимости от значения температуры питательной воды и воздуха.

Оптимальная температура уходящих газов за водяным экономайзером определяется по уравнению

t ух = t пв + D t ’’ хк , ° С

где t пв температура питательной воды, °С; D t ’’ хк минимально допустимый температурный напор на холодном конце водяного экономайзера, т. е. разность меж ду температурой газов на выходе и воды па входе в эко номайзер, °С.

В условиях эксплуатации при отклонении нагрузки котлоагрегата от номинальной температура уходящих газов может быть определена по эмпирической формуле [Л. 24]

t ух = t ух + 80 * D D / D н

Где D н - номинальная паропропроизводительность, т/ч;

D D — отклонение нагрузки от номинальной, т/ч, вводится с соответствующим знаком;

t ух – температура уходящих газов при нагрузке котлоагрегата D н, °С;

t ух - температура уходящих газов при нагрузке D н + D D , °С;

80 – величина нагрузки котла в процентах от номинальной.

Оптимальная температура уходящих газов за воздухоподогревателем определяется по уравнению

t ух = t ’’ в + D t ’ гк , °С (4-5)

где t ’’ - в температура воздуха на выходе из воздухоподогревателя, °С;

D t ’ гк - температурный напор на горячем конце воздухоподогревателя, т. е. разность между температурой газов на входе и воздуха на выходе из воздухоподогревателя, °С.

В небольших котельных применяются, как правило, водяные экономайзеры из чугунных ребристых труб конструкции ВТИ. Стальные экономайзеры применяют при сжигании топлива, не вызывающего опасность коррозии. Наиболее целесообразно применение блочных водяных экономайзеров с изоляцией и обшивкой, которые компактны, малогабаритны и обеспечивают хорошую плотность газового тракта. Применяют индивидуальные водяные экономайзеры для каждого котла независимо от его теплопроизводительности. Опыт эксплуатации подтвердил нецелесообразность применения обводных газоходов, еще нередко встречающихся в старых котельных и являющихся источниками больших протечек газа и потерь тепла.

В современных типовых проектах котельных установок обводные газоходы, позволяющие выключить чугунные водяные экономайзеры из тока газов, не применяют. Это продиктовано требованиями повышения экономичности установок.

Как показало обследование, в некоторых котельных обслуживающий персонал «исправляет ошибки» проекта, устраивая обводные газоходы у индивидуальных чугунных водяных экономайзеров. По данным ЦКТИ величина постоянной протечки газов из-за неплотности отключающих заслонок составляет 20—40% и выше от общего расхода газов, что приводит к увеличению потерь тепла с уходящими газами на 2,2—4,4% и более.

К тому же «Правила устройства и безопасной эксплуатации паровых и водогрейных котлов» не требуют обязательного устройства обводных газоходов у индивидуальных отключаемых экономайзеров при наличии сгонных линий, позволяющих прокачивать воду через экономайзер помимо котла, что и предусматривается в современных типовых проектах котельных.

Экономию топлива от уменьшения температуры ухо дящих газов можно определить из выражения

где Q - теплопроизводительность котлоагрегата, Г кал./ ч;

V г — объем продуктов сгорания на 1 кг топлива для соответствующего коэффициента избытка воздуха, м 3 /кг или м 3 /м 3 \

Cг — средняя теплоемкость продуктов сгорания, ккал/ (м 3 • °С) ;

t ' ух , t " ух - температура уходящих газов соответственно до их уменьшения и после уменьшения, °С.

При сжигании газа или мазута q 4 V г C г ( t ' ух — t" ух ) = 0

Количество воды, которое может быть подогрето в водяном экономайзере, находится из теплового баланса

W г = V г рг C г ( t ' ух — t " ух )

Где Vг — средний объем продуктов сгорания, м 3 /ч;

рг -средняя плотность продуктов сгорания, кг/м 3

C г — средняя массовая теплоемкость продуктов сгорания, ккал/(кг-°С)',>

t ' ух , t " ух — температура продуктов сгорания на входе и выходе из экономайзера, °С;

t 1 , t 2 - начальная и конечная температуры воды, °С;

с в — средняя теплоемкость воды при температурах t 1 и t 2, ккал/(кг*°С) ; для температур до 100°С можно принять с в = 1 ккал/ (кг -*С)..

Пример 4-3. Определить экономию топлива от уменьшения температуры уходящих газов со 180 до 140 °С при следующих условиях: D=10

т/ч; i п = 66б,2 ккал/кг; i п .в = 100°С; q 4 =4%; а ух =1,8; с г = 0,32 ккал / (кг • °С) ; топливо — донецкий уголь марки Г; Q н

Экономия топлива по формуле (4-6):

D B = _ 10 000 * ( 666,2— 100 ) * 12 ,31 * 0,32 * ( 180— 140 ) — 0,04 * 12,31 * 0,32 * ( 180 - 140) = 32 кг/ч,

5900 * 0,78 5900

или в процентах

Q 10 000 * (666,2 - 100)

Водяные экономайзеры применяют для нагрева как питательной воды, так и сетевой; выбор типа экономайзера решается на основании технико-экономических расчетов.

В табл. 4-6 приведены типы серийно изготавливаемых блочных экономайзеров питательной воды.

Таблица 4-6. Экономайзеры для питательной воды

Поверхность нагрева, м2

Число труб в горизонтальном ряду, шт

Число труб по вертикали, шт.

Число труб в пакетах,

Число колонок, шт.

Количество обдувочных аппаратов, шт.

При установке экономайзера для подогрева сетевой воды необходимо предусматривать ее рециркуляцию для обеспечения температуры воды на входе в экономайзер по условию точки росы.

Применение комбинированных экономайзеров для подогрева питательной и сетевой воды не рекомендуется ввиду сложности схемы.

Комбинированные хвостовые поверхности нагрева, состоящие из водяного экономайзера и воздухоподогревателя, находят применение при сжигании углей для котлов паропроизводительностью 20 т/ч и выше.

В существующих котельных, где еще сохранились групповые экономайзеры, целесообразно рассмотреть вопрос о замене их на индивидуальные. Выбор и расчет водяного экономайзера производится по [Л. 5].

Поверхностные водяные экономайзеры имеют ограничения по температуре уходящих газов. По эксплуатационным и экономическим соображениям нижний предел температуры уходящих газов за водяным экономайзером при сжигании газа составляет 120—130 °С. Потери тепла q 2 даже при оптимальном коэффициенте избытка воздуха составляют в этом случае более 5%.

Эффективным средством снижения тепловых потерь с уходящими газами для котлов, работающих на газе, является установка за котлом или за хвостовыми поверхностями нагрева контактных водяных экономайзеров, предназначенных для подогрева воды на производственные нужды.

В контактном экономайзере наибольшая доля тепла от уходящих газов к воде передается не через метал лические стенки, как в поверхностном экономайзере, а при непосредственном контакте нагреваемой воды с дымовы ми газами. При этом газы могут быть охлаждены до температуры порядка 30—35°С, т. е. ниже точки росы, а теплота конденсации водяных паров используется для нагрева воды. Температура нагрева воды в контактных экономайзерах, устанавливаемых после хвостовых по верхностей нагрева, при температуре газов на входе в контактный экономайзер в пределах 120—180 °С со ставляет 55—65 °С.

Установка контактного экономайзера особенно целесообразна с увеличением количества подогреваемой воды и со снижением ее температуры, так как при этом снижаются температура и влагосодержание уходящих газов. Контактный экономайзер малоэффективен для подогрева питательной воды и циркуляционной воды в системе теплоснабжения водяного отопления. Поэтому главной областью применения контактных экономайзеров является нагрев воды для производственных нужд.

Для бытового горячего водоснабжения подогрев воды в контактном экономайзере может быть допущен только по согласованию с санитарными органами. Потеря тепла с уходящими газами при установке контактного экономайзера может быть снижена до 2%. Срок паемости первоначальных затрат обычно не превышает 1 года.

Экономия топлива при температуре исходной воды до 15—20 °С и количестве ее, в 2—3 раза превышающем паропроизводительность подключенного к экономайзеру котла, составляет:

Температура газов на входе

в экономайзер, С . 100 150 200 300

Экономия топлива, % .. 10 12 15 20

На рис. 4-14 приведен блок контактного экономайзера конструкции НИИСТ (РСН 183-70).

Экономайзер состоит из корпуса 1, представляющего собой стальную обечайку толщиной 4—6 мм к нижнему плоскому днищу которой привариваются опорная рама 2 и четыре опоры 3.

В корпусе имеются две опорные решетки 4 и 6. На нижней помещается рабочий слой насадки 5 из керамических колец 50X50X5 мм высотой

1200 мм, а на верхней — слой капле улавливающей насадки 7 из тех же колец высотой 200 мм. Кольца рабочей насадки укладывают послойно через загрузочный люк; керамические кольца капле улавливающей насадки загружают через люк — взрывной клапан. Дымовые газы поступают в экономайзер через патрубок 8 и выходят из экономайзера через патрубок 9. Холодная вода поступает в экономайзер через водораспределитель 10, который состоит из подводящей трубы и восьми радиально расположенных горизонтальных перфорированных труб с отверстиями диаметром 5 мм шаг отверстия — 50 мм. Отбор горячей воды производится через штуцер 11. Штуцер 12 служит для продувки и дренажа водяного объема. Корпус экономайзера состоит из верхней секции 13, средней 14 и нижней 15. Секции сваривают между собой при изготовлении экономайзера по различным схемам расположения патрубков отводов газов и горячей воды

Рис. 4-14. Блок контактного экономайзера ЭК-Б.

В табл. 4-7 приведено количество блоков контактных экономайзеров, устанавливаемых к котлам ДКВР.

Установка контактных водяных экономайзеров может быть осуществлена только для котлов, постоянно работающих на газообразном топливе (т.к. топливные газы с высоким содержанием серы разрушат всё).

Количество блоков контактных водяных экономайзеров, устанавливаемых к котлам ДКВР (по РСН 183-70)

Влияние коэффициента избытка воздуха на горение в топке

Коэффициент избытка воздуха - это отношение фактически подаваемого количества воздуха к теоретически необходимому.

Машинисты паровых и водогрейных котлов должны помнить: чем меньше коэффициент избытка воздуха, тем котел работает экономичнее потому, что чрезмерный избыток его нарушает процесс горения и сопровождается рядом потерь в котельной установке. Избыточный воздух в топке следует поддерживать на нужном уровне, благодаря чему котел будет работать с меньшими потерями теплоты. Коэффициент избытка воздуха: для мазута – 1,1 – 1,3.

Полноту сгорания топлива можно определить с помощью газоанализатора и визуально – по цвету и характеру пламени:

соломенно-желтое (для твердого и жидкого топлива) – сгорание полное

прозрачно-голубоватое (для газообразного топлива) – сгорание полное

красное или желтое с дымными полосами – сгорание неполное .

Это позволяет более правильно сопоставлять работу паровых котлов различной производительности.

Физический смысл коэффициента избытка воздуха. Оптимальная величина для топок с жидким топливом

Коэффициент избытка воздуха - это отношение фактически подаваемого количества воздуха к теоретически необходимому.

Машинисты паровых и водогрейных котлов должны помнить: чем меньше коэффициент избытка воздуха, тем котел работает экономичнее потому, что чрезмерный избыток его нарушает процесс горения и сопровождается рядом потерь в котельной установке. Избыточный воздух в топке следует поддерживать на нужном уровне, благодаря чему котел будет работать с меньшими потерями теплоты. Коэффициент избытка воздуха: для мазута – 1,1 – 1,3.

Полноту сгорания топлива можно определить с помощью газоанализатора и визуально – по цвету и характеру пламени:

соломенно-желтое (для твердого и жидкого топлива) – сгорание полное

прозрачно-голубоватое (для газообразного топлива) – сгорание полное

красное или желтое с дымными полосами – сгорание неполное .

Это позволяет более правильно сопоставлять работу паровых котлов различной производительности.

В топку и газоходы паровых котлов, находящихся при давлениях ниже атмосферного, и в системы пылеприготовления может проникать воздух из окружающей среды, т. е. могут иметь место присосы воздуха. Они появляются из-за неплотностей стен и перепада давлений. По ходу движения продуктов сгорания их количество непрерывно возрастает.

Читайте также: