Сухой режим эксплуатации дымохода это

Обновлено: 18.05.2024

Требования к дымоходам и условия их эксплуатации

Развитие технологий отопления идёт по пути максимальной рационализации. Снижение уровня потребления топлива – одна из главнейших задач общеевропейского уровня. С одной стороны, это приведёт к более бережному и экономному потреблению невозобновляемых источников тепловой энергии, с другой – к уменьшению нагрузки на загрязнённую окружающую среду. Большей экономичности служат увеличение эффективности теплоизоляции объектов и использование современной отопительной техники, которая с большей отдачей использует тепло от сгорания органических видов топлива. Устройство отопительных котлов предусматривает передачу энергии теплоносителям для подачи его к точке потребления. Отсюда следует, что для того, чтобы повысить КПД работы устройства необходимо понизить температуру отходящих газов. Использующиеся на сегодняшний день низкотемпературные отопительные котлы отличаются довольно экономными показателями в данной области: +100 – +120°С в переходные периоды года, а при увеличенной нагрузке и повышении температуры воды до +140 – +200°С. Но стоит учесть, что реальная температура отходящих газов во многом зависит от загрязнения топки, накипи на поверхности теплообменника и прочего. Эти факторы не только затрудняют процесс теплопередачи, но и в значительной мере снижают коэффициент полезного действия тепловой установки.

Конденсат, образующийся во время работы котлов, обладает окисляющими свойствами. При использовании природного газа показатель рН составляет около 3–4 ед., для жидких типов топлива его значение колеблется от 1,8, до 3,7. Это обуславливается относительно высоким содержанием серы, которая образуется при сгорании SO2 (диоксида серы), а в ходе дальнейших реакций частично распадающейся до SO3 (триоксида серы). При соединении с H2O SO3 образует серную кислоту, из-за которой и получается такой низкий показатель рН. Точка росы паров H2SO4 всегда выше точки росы H2O, из-за чего конденсация её паров происходит при более высокой температуре поверхности газового тракта котла. Показатель этой температуры обозначает точку, ниже которой происходит конденсация, достигающая максимума при температурном показателе на 20–30°С ниже. Объём образующейся кислоты H2SO4 зависит от доли SO2, образующей SO3, это, в свою очередь, обусловлено количеством летучих частиц сажи и загрязняющих веществ в отходящих газах, которые выступают некими ядрами процесса преобразования. Чаще всего при расчётах исходят из того, что 0,5%-2% SO2 преобразуются в SO3.

При создании современной отопительной техники инженеры исходят из того факта, что она работает не постоянно, а только в те моменты, когда возникает необходимость. Разогрев рабочих поверхностей котла и систем дымохода сопровождается образованием водяного конденсата, количество которого напрямую зависит от того, как быстро происходит повышение температур этих поверхностей на начальной фазе работы устройства. Температура конденсации влаги, в свою очередь, зависит от вида топлива, избытка воздуха при горении и связанной с этим концентрацией углекислого газа. Например, при сжигании природного газа и концентрации углекислого газа на уровне 9,5% концентрация водяного пара составит 15,7% объёма, а температура точки росы составит около +55°С. Температура точки росы напрямую зависит от содержания водорода в топливе. Обычно ориентируются на следующие значения: для газа – +50 – +55°С, для жидких видов топлива примерно +45°С, для угля – около +25°С, для древесины – от +30°С до +50°С, в зависимости от уровня влаги в топливе.

Для небольших по мощности и размеру отопительных котлов важным фактором является эксплуатация в непостоянном (прерывистом) режиме. За время перерыва в работе температура большей части поверхностей, которые контактируют с продуктами сгорания, успевает опуститься ниже точки росы. Каждый новый запуск приводит к образованию определённого количества кислоты. Дальнейший прогрев сопровождается увеличением уровня концентрации H2SO4, уже находящейся в таких важных частях аппарата, как канал дымохода. Температура кипения серной кислоты равна +338°С, её испарение при более низких температурах почти не происходит. Концентрированная H2SO4 ещё и очень гигроскопична.

Для процесса коррозии в жаркие летние месяцы вполне достаточно паров, содержащихся в атмосфере. В реакциях с металлами H2SO4 участвует как катализатор процесса, который происходит до тех пор, пока присутствует влага. Черная сталь и чугун в такой среде проявляют себя как нестойкие материалы. Разрушительное действие данного типа коррозии наблюдается после долгой эксплуатации котла. В котлах с толстыми чугунными стенками этот процесс может продолжаться довольно долго, прежде чем аппарат выйдет из строя. По этой причине в низкотемпературных котлах необходимо предотвращать или сводить к минимуму образование водяного конденсата, который вызывает коррозию поверхностей нагрева. Это достигается оптимизацией гидравлических схем котла (технология Thermostream в котлах фирмы Buderus) или при помощи мероприятий по увеличению температуры обратной воды, а также поддержанию как можно более низкой температуры котловой воды.

Еще одной опасностью при использовании твердых и жидких видов топлива является сажа, образующаяся в разных количествах даже при самой тщательной настройке оборудования. Если объем сажи велик (из-за частичного сгорания топлива при неправильной настройке горелок котла), она образуется вдоль всего газоходного тракта (начиная с внутренних поверхностей котла и заканчивая устьями дымохода) и может стать причиной воспламенения в местах скопления.

Применяемые для строительства дымоходов каменные материалы подвергаются в данных условиях максимальным нагрузкам. Часто происходит так, что большие размеры сечения при низкой теплоизоляции становятся причиной низкой скорости движения продуктов сгорания. Их переохлаждение и образование конденсата приводят к чрезмерному увлажнению стенок дымохода и разрушению отделки, а на месте оголовка – к его постоянному разрушению из-за постоянных процессов замерзания и оттаивания водяных паров. При возгорании сажи в каналах, выполненных из камня, их стенки в большинстве случаев не выдерживают тепловых перегрузок – в них образуются сквозные трещины, нарушается плотность дымохода.

Среди материалов, отлично зарекомендовавших себя при работе в сложных условиях, выделяют нержавеющие высоколегированные стали аустенитного класса марок 1.4571 и 1.4404 по классификации DIN 17440. Например, компания Jeremias применяет сталь марки 1.4571 для изготовления элементов одностенных дымоходов и внутренних труб двустенных дымоходов, контактирующих с продуктами горения, марки 1.4436 – для изготовления гибких однослойных и двухслойных дымоходов и марки 1.4301 – для производства внешней оболочки двустенных теплоизолированных дымоходов, которые подвергаются только атмосферным воздействиям. Эти дымоходы относятся к классу влагостойких – образующийся в них водяной конденсат практически не вызывает повреждений. Этот факт позволяет производителю предоставлять на свои устройства гарантию в десять лет.

Следует помнить, что иногда коррозийным процессам подвержены даже нержавеющие стали. Этот эффект могут вызвать соединения галогенов, присутствующие в воздушной массе, используемой для горения. Их источником могут стать аэрозоли, растворители, краски, строительные лаки, клеи и другие хозяйственные средства. Образуемые при сгорании топлива галогеноводороды в процессе охлаждения продуктов сгорания могут конденсироваться в виде плавиковой и соляной кислот. Испарение H2SO4 обычно затруднено по причине её высокой (около +110°С) температуры; стенки дымохода, как правило, не разогреваются до таких температур. Кислоты не расходуются в коррозийных процессах, они являются катализаторами химических реакций. Концентрация H2SO4 может достигать 20%, поэтому даже кратковременное присутствие соединений галогенов в воздушной смеси, предназначенной для горения, со временем приводит к значительному ущербу.

При проектировании и эксплуатации систем дымовых труб требуется учитывать все возможные условия работы. Сегодня к дымоходам предъявляются высокие требования. Использование дымовых труб из нержавеющей стали специальных марок – залог длительной и экономичной работы отопительных установок.

Сухой режим эксплуатации дымохода это

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нём некорректно.

Необходимо обновить браузер или попробовать использовать другой.

Применяется для приклеивания декоративных элементов из керамики, камня или других минеральных материалов к нагревающимся поверхностям. Рекомендована для кладки, облицовки, шпатлевки, затирки и ремонта печей, котлов, каминов и заделки трещин на дымоходах. Мастика устойчива к воздействию воды и температуры до +1300°C. Отличная адгезия, высокая эластичность, удобство применения, низкий расход.

Сухой режим эксплуатации дымохода это

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нём некорректно.

Необходимо обновить браузер или попробовать использовать другой.

Применяется для приклеивания декоративных элементов из керамики, камня или других минеральных материалов к нагревающимся поверхностям. Рекомендована для кладки, облицовки, шпатлевки, затирки и ремонта печей, котлов, каминов и заделки трещин на дымоходах. Мастика устойчива к воздействию воды и температуры до +1300°C. Отличная адгезия, высокая эластичность, удобство применения, низкий расход.

Руководство по монтажу и эксплуатации дымоходов

Система модульных дымоходов ПиК предназначена для отвода продуктов сгорания от теплогенерирующих аппаратов бытового и промышленного назначения.

Модульные системы ПиК бывают одностенными (без утеплителя) и двустенными («сэндвичи», с утеплителем).

Одностенные дымоходы – это основной элемент дымоходной системы, предназначенный для отведения продуктов сгорания на прямых участках (дымовых каналов, шахтах) при отсутствии необходимости (или запрете) в их термоизоляции. Поскольку одностенные дымоходы способствуют большей теплоотдаче печи, а значит, более быстрому прогреву помещения. В тоже время устанавливать такие дымоходы опасно снаружи здания — неутепленный дымоход будет быстро охлаждаться (особенно в холодный сезон), что может привести к отсутствию тяги, снижению мощности теплогенератора, запиранию дымового канала и отравлению продуктами сгорания.

Двустенные системы дымоходов («сэндвичи») предназначены для использования в качестве самостоятельной дымоходной системы, устойчивой к воздействию высоких температур, кислот итеплогенерирующих аппаратов, работающих на различных видах топлива. Сэндвич дымоходы представляют собой две трубы, вставленные одна в

другую, между которыми проложена изоляция и предназначены для монтажа дымовых каналов, проходящих через не отапливаемые помещения и чердаки, а также вне здания.

Слой утеплителя позволяет дымоходу быстрее прогреться и выйти на нормальный режим тяги. Таким образом, основной функцией «сэндвичей» (двустенных дымоходов) является уменьшение конденсатообразования.

Модульные системы ПиК разработаны для российских условий и имеют существенные отличия от продукции

других производителей:

– конструкция дымохода сэндвича практически исключает «тепловой мостик» между внутренним контуром и

наружным;

– высокоточная сварка методом TIG (в среде аргона) нержавеющей стали предотвращает коррозию, обеспечивает

малый размер шва и герметичность в отличии от других типов сварки;

– раструбная система соединения для наибольшей герметичности и прочности стыковочных швов по сравнению с

гофрированным;

– базальтовое супертонкое волокно (БСТВ) – экологичный материал, без синтетичесих связующих, в отличии от

других утеплителей, нагреваясь, не выделяет вредных веществ, а температура спекания его волокон 1000° С;

– элементы крепления разработаны с повышенным запасом прочности;

– система термокомпенсации для уменьшения деформации при повышенной температуре;

– элементы дымохода упаковываются в гофротару, что сводит к минимуму повреждения при транспортировке;

– все элементы имеют маркировку и штрих-код, что повышает автоматизацию учета информации о товарах и

уменьшает время на обработку данных.

Качество и безопасность дымоходов подтверждено сертификатом соответствия C-RU. ПБ68.В.01618 от 09.06.2015. Все элементы модульных дымоходов ПиК, имеющие непосредственный контакт с пламенем или отходящими газами, изготавливаются из листовой нержавеющей стали марок AISI 430, 304, 321 либо из их аналогов, толщи-

ной от 0,5 до 1 мм (аналоги используются по согласованию с Заказчиком).

Вспомогательные элементы второго контура, не имеющие контакта с пламенем и отходящими газами, изготавливаются из нержавеющей или оцинкованной стали толщиной 0,5; 0,8;1,5 мм. Диапазон выпускаемых диаметров 100-600 мм с толщиной изоляции от 40 до 50 мм. Номенклатура специальных конструктивных и крепежно монтажных элементов (шибер, тройник, колено, кронштейны, хомуты, растяжки, монтажная площадка, консоли, потолочная разделка, проход кровли) позволяет собирать дымоходы без ограничения по высоте, месту и способу установки.

В зависимости о назначения выпускаемые элементы дымоходов делятся на группы:

1. Эконом серия из ферритных сталей AISI 430: температура применения до 650° С режим сухой (без образования конденсата) рекомендуемое топливо: дрова - толщина металла 0,5 мм , уголь - толщина металла 0,8 мм. Толщина первых элементов дымохода на расстоянии 1,0 м после выходного патрубка теплогенерирующего аппарата составляет 0,8 мм при температуре выходящих газов более 250° С.

2. Аустенитная серия (AISI 304,321 и др.): для AISI 304 температура применения 450° С, режим умеренно влажный, рекомендуемое топливо: газ; для AISI 321 температура применения 600-800° С , режим умеренно влажный, рекомендуемое топливо: твердое и жидкое топливо, газ. Для влажного режима аппаратов, работающих на угле указанные

марки стали не предназначены.

2. Основные принципы установки модульной системы

Выбор оптимального внутреннего сечения дымового канала Внутреннее сечение дымового канала должно быть рассчитано так, чтобы оно позволяло беспрепятственно

пропускать в атмосферу весь объем дымовых газов, которые образуются в процессе сгорания топлива.

Размеры дымового канала определяются исходя из мощности отопительного прибора и вида топлива согласно НПБ 252-98 и ГОСТ Р 53321-2009.

А расчетная скорость движения продуктов сгорания в дымовом канале без принудительного побуждения, при коэффициенте избытка воздуха равном 1, должна находиться в диапазоне от 0,15 до 0,60 м/с (п.4.38 ГОСТ Р 53321-2009). Данное требование не распространяется на аппараты, работающие в режиме замедленного горения. При этом естественная тяга дымохода должна быть не менее чем на 20% выше суммы всех аэродинамических потерь газовоздушного тракта при любых режимах работы (п.6.11 ВДПО).

Для каждой печи следует предусматривать отдельный дымовой канал. Допускается присоединять к одной дымовой трубе две печи, расположенные в одной квартире на одном этаже. При соединении дымовых труб в них следует предусматривать рассечки высотой не менее 1 м от низа соединения труб (п.5.7. СП 7.13130.2013), а сечение дымохода следует определять с учетом одновременной их работы. Конструктивные размеры дымоходов должны определяться расчетом.

Определение высоты и возвышения дымового канала

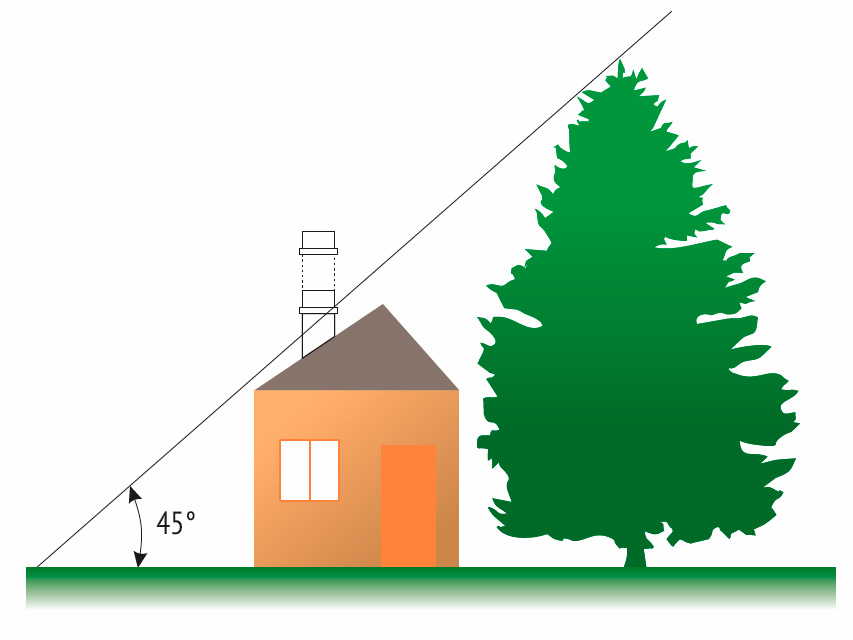

Дымовой канал, работающий в условиях естественной тяги, должен обеспечивать разрежение не менее 5 Па (для каминов более 10 Па) и располагаться вне зоны «ветровой тени» (ветрового подпора) от соседних зданий (п.4.39.7 ГОСТ Р 53321-2009). Зоной ветрового подпора трубы считается пространство ниже линии, проведенной под углом 45° к горизонту от наиболее высоких точек вблизи расположенных сооружений и деревьев.

Высоту дымовых труб от колосниковой решетки до устья следует принимать не менее 5 м (п.5.10 СП 7.13130.2013).

В бесчердачных зданиях при условии обеспечения устойчивой тяги высота дымового канала может быть принята менее 5 м. Высота вытяжных вентиляционных каналов, расположенных рядом с дымовыми трубами, должна быть равной высоте этих труб (п.5.1.14.ВДПО).

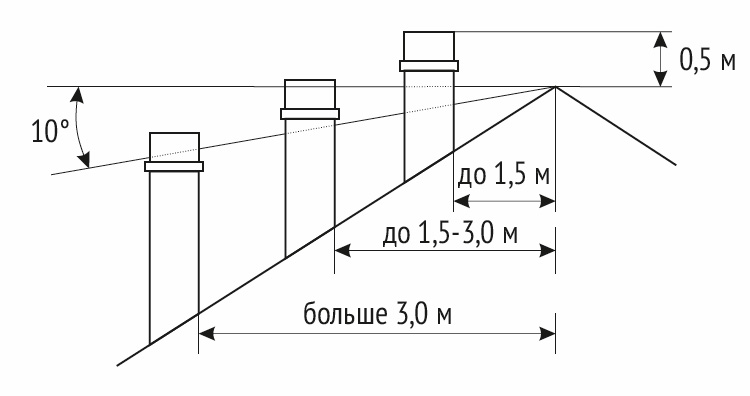

Высоту дымовых труб, размещаемых на расстоянии, равном или большем высоты сплошной конструкции, выступающей над кровлей, следует принимать (п.5.10 СП 7.13130.2013):

– не менее 500 мм – над плоской кровлей;

– не менее 500 мм – над коньком кровли или парапетом при расположении трубы на расстоянии до 1,5 м от конька или парапета;

– не ниже конька кровли или парапета – при расположении дымовой трубы на расстоянии от 1,5 до 3 м от конька или парапета;

– не ниже линии, проведенной от конька вниз под углом 10° к горизонту, – при расположении дымовой трубы от конька на расстоянии более 3 м;

– не менее 500 мм выше границы зоны ветрового подпора, если вблизи канала находятся более высокие части здания, строения или деревья.

Во всех случаях высота трубы над прилегающей частью кровли должна быть не менее 500 мм, а для домов с совмещенной кровлей (плоской) – не менее 2,0 м.

В целом, высота и возвышение дымохода над крышей зависит от: расположения трубы относительно конька, от угла наклона крыши, от присутствия высоких объектов вблизи трубы, от силы ветра в данном месте, от высоты снежного покрова и аэродинамических потерь.

Обеспечение минимального аэродинамического сопротивления движению дыма

Внутренние стенки трубы должны иметь максимально ровную и гладкую поверхность с минимальным количеством переходов и стыков. Температура внутренней поверхности дымохода в рабочем режиме должна быть выше температуры точки росы дымовых газов при расчетной температуре наружного воздуха (п.6.21 ДПО).

Дымоход должен иметь вертикальное направление и не иметь сужений. Допускается иметь не более двух перемен направления оси дымохода, при этом угол отклонения от вертикали должен быть не более 30° (п.6.14 ВДПО). На дымоотводах допускается предусматривать не более трех поворотов, включая соединение его с дымоходом, с радиусом закругления не менее диаметра трубы. При этом углы поворотов должны быть не более 90° (п.6.20 ВДПО).

Дымовой канал высотой более 6 м или имеющий отклонение от вертикали на угол более 30° должен быть обеспечен прочистными устройствами, плотно закрываемыми в рабочем состоянии (п.4.39.4 ГОСТ Р 53321-2009).

Для очистки сажистых отложений в основаниях дымовых каналов выполняются карманы глубиной 250 мм (п.4.39.5 ГОСТ Р 53321-2009). Дымоход не должен иметь горизонтальных участков длиной более 1 м (п.5.11 СП 7.13130.2013). Устья дымовых труб следует защищать от атмосферных осадков. При этом, зонты, дефлекторы и другие насадки на дымовых трубах не должны препятствовать свободному выходу дыма (п.5.12 СП 7.13130.2013). Если при монтаже существуют участки дымового канала, проходящие через неотапливаемые помещения, или же вне здания, такие участки должны теплоизолироваться, чтобы предотвратить конденсацию паров из топочных газов внутри канала (п.4.2.16 ВДПО).

Обеспечение пожарной безопасности

Дымовой канал, проходящий вблизи строительных конструкций из горючих материалов, не должен нагревать их выше 50°С (п.4.39.8 ГОСТ Р 53321-2009). При этом температура уходящих газов не должна превышать 400° C для труб из нержавеющей стали (п.5.11 СП7.13130.2013).

Конструкции зданий из горючих материалов, такие как стены, перекрытия, балки, примыкающие к дымовым каналам, следует защищать от возгорания разделками из негорючих материалов (п.5.27 СП7.13130.2013), или путем выполнения отступа (п.6.9.2.ВДПО). Согласно Приложению Б.1. СП7.13130.2013 размеры разделок печей и дымовых каналов с учетом толщины стенки печи следует принимать равными 500 мм до конструкций зданий из горючих материалов и 380 мм - до конструкций, защищенных в соответствии с подпунктом «б» пункта 5.21 СП7.13130.2013. Разделка должна быть больше толщины перекрытия (потолка) на 70 мм (п.5.14 СП7.13130.2013).

Минимальные расстояния от уровня пола до дна дымохода и зольников следует принимать (п.5.22 СП7.13130.2013):

а) при конструкции перекрытия или пола из горючих материалов до дна дымохода - 210 мм;

б) при конструкции перекрытия или пола из негорючих материалов - на уровне пола.

Защита конструкций от возгорания должна производиться несгораемым материалом, обеспечивающим предел огнестойкости не менее REI 45. Для стен с пределом огнестойкости REI 60 и более и пределом распространения пламени РП0 расстояние от наружной поверхности печи или дымового канала (трубы) до стены перегородки не нормируется. В зданиях детских учреждений, общежитий и предприятий общественного питания предел огнестойкости стены (перегородки) в пределах отступки обеспечивается не менее REI 60 (приложение Б.2 СП7.13130.2013).

Несмотря на то, что дымоходы-сэндвичи обладают повышенной пожарной безопасностью, его внешние части нагреваются до достаточно высокой температуры. При проектировании и монтаже дымоходов-сэндвичей для банных и отопительных печей, каминов запрещается размещать дымоходы вблизи неизолированных возгораемых конструкций (из таких материалов, как дерево, пластик, гипсокартон и т.п.). Также запрещается браться за части дымохода голыми руками в целях предотвращения ожога, допускать детей и домашних животных к открытым частям дымохода.

Пространство между дымовыми трубами и конструкциями кровли из негорючих и горючих группы Г1 материалов следует перекрывать негорючими кровельными материалам (п.5.20 СП 7.13130.2013).

Дымовые трубы для печей на дровах и торфе на зданиях с кровлями из горючих материалов следует предусматривать с искроуловителями из металлической сетки с отверстиями размером не более 5 x 5 мм и не менее 1 x 1 мм (п.5.13 СП7.13130.2013). На дымовых трубах печей, работающих на твердом топливе, следует предусматривать задвижки с отверстием в них размерами не менее 15 х 15 мм (п.6.1.11 ВДПО).

Места соединения элементов дымоходного канала обязательно должны находиться вне потолочных перекрытий. В чердачных помещениях не допускается устройство горизонтальных дымоходных каналов, а также отверстий для чистки дымовых каналов. Также дымовые каналы не должны соприкасаться с электрической проводкой, газовым трубопроводом и другими коммуникациями.

Обеспечение надёжности и устойчивости дымоходной системы

При возвышении дымохода над уровнем кровли более чем на 1,2 м, а также в ситуациях, когда нет возможности надёжно закрепить дымоход к несущим сооружениям, используют хомуты-растяжки либо конструкцию выполняющую роль мачты. Для лучшей герметизации труб нужно использовать герметик с рабочей температурой не менее 1000°С (п.4.39.11 ГОСТ Р 53321-2009).

Места стыков труб и других элементов (отводов, тройников и т.п.) должны быть скреплены хомутами, и должны находиться вне потолочных перекрытий. На каждые два метра дымохода необходимо устанавливать стеновые кронштейны, а тройник должен иметь опорный кронштейн. Крепление элементов систем дымоходов к строительным конструкциям должно осуществляться также с помощью консолей и опорных площадок не реже чем через пять метров (4.2.14.ВДПО). В целом, крепление соединительных труб должно исключать возможность прогиба.

3. Сборка модульной системы

В соответствии с п.2 настоящего Руководства и инструкцией по установке отопительного аппарата, огнестойкостью применяемых строительных материалов, их защитой от возгорания, требованиями пожарной безопасности нужно определить вертикальную ось прохождения собираемого дымохода. Учитывать при этом расположение балок потолочного перекрытия и стропил крыши.

Подготовить к сборке все элементы дымохода, при наличии на трубах защитной пленки, очистить их от защитной пленки, удалить наклейки, подготовить требуемый инструмент. Монтаж дымохода следует начинать от отопительного агрегата – вверх. Первым элементом при вертикальном выходном патрубке печи при сборке используются элементы одноконтурных труб (адаптер, шибер, заслонка, теплообменник, бак на трубе, труба) длинной от 500 мм. Для банных печей и каминов рекомендуется от 1000 мм. Запрещается использовать двухконтурную трубу «сэндвич» в качестве первого элемента дымохода, установленного непосредственно на выходной патрубок теплогенерирующего аппарата.

Первым элементом при горизонтальном выходном патрубке возможно установить адаптер котла при условии, что температура исходящих газов этого теплогенерирующего аппарата менее 200°С при любом режиме работы и это подтверждается руководством пользования этого аппарата.

Для перехода с одноконтурной трубы на двухконтурную используется старт-сэндвич. Далее при этом внутренняя труба последующего элемента должна входить внутрь трубы предыдущего элемента. Это необходимо для того, чтобы возникающий конденсат или атмосферные осадки оставались внутри дымохода и не попадали на утеплитель. Наружная труба, в свою очередь, одевается на предыдущую, закрывая от атмосферных осадков внутренний слой дымохода.

Все последующие элементы дымохода устанавливаются на предыдущие до полной стыковки и осуществляется однотипными элементами — «сэндвичами».

Порядок прохождения междуэтажного перекрытия:

- Наметить в перекрытии место расположения отверстия и его размер, достаточный для установки проходного узла, и вырезать проем в перекрытии.

- Установить проходной узел.

- Проходной узел изнутри изолировать негорючим утеплителем.

- Ввести элемент дымохода в отверстие проходного узла.

Отверстие в потолке следует закрыть огнезащитной пластиной так же, как при прохождении перекрытия с использованием проходного узла. Для прохождения перекрытия рекомендуется использовать элемент, который представляет из себя короб из нержавеющей стали, утепленный базальтовой ватой. Для прохождения перекрытий в банном помещении расчет и проект системы дымоотведения и термоизоляции должен проводиться индивидуально с учетом конструктивных особенностей помещения.

Порядок прохождения через кровлю:

При прохождении через кровлю следует рассчитать параметры дымохода таким образом, чтобы в месте прохода не оказалось сопряжения элементов дымохода. Для обеспечения безопасного прохождения дымохода через кровлю здания следует использовать специальный элемент дымохода со стандартизованным углом отклонения от горизонтали, конструктивно учитывающий угол наклона кровли.

Проходной элемент выполняет функцию защиты кровли от попадания атмосферных осадков:

Наметить в кровле место расположения отверстия и его размер, достаточный для прохождения дымовой трубы и

вырезать проём.

Утеплителем из базальтовой ваты изолировать возгораемые материалы кровли в месте прохода дымовой трубы, причем расстояние до возгораемых материалов должно быть не менее 380 мм.

Ввести модульный элемент дымохода в отверстие кровли.

При помощи специальной основы закрыть отверстие в кровле.

На трубе, выше конуса, установить фартук для защиты от атмосферных осадков.

Края листа основания заводятся под конек крыши или под край вышележащего кровельного покрытия (черепица, шифер, листовой металл и т. д.).

В том числе необходимо выполнить все условия п.2 настоящего Руководства.

4. Проверка и приемка

После завершения монтажных работ, необходимо проверить герметичность швов и наличие тяги в канале. Дымоход нельзя сразу топить, для обеспечения застывания герметика. Необходимое для застывания время указано производителем герметика на упаковке. Для качественной проверки наличия тяги следует к открытой нижней части канала поднести пламя свечи или полоску тонкой бумаги. Отклонение пламени или бумажной полоски в сторону канала свидетельствует о наличии тяги. Для качественного определения величины разрежения в канале следует использовать микроманометр любого типа с погрешностью измерения не более 2 Па. При не достаточном значении разрежения следует увеличить высоту дымового канала.

Чтобы проверить герметичность соединения дымового канала следует соединения побелить меловой или известковой суспензией, а в канале зажечь материал, выделяющий при горении большое количество копоти (рубероид). Отсутствие копоти на побелке свидетельствует о герметичности соединения. Выявленные участки проникновения дыма из канала перемонтировать с применением термостойкого герметика и повторить проверку. Проветрите помещение. Осуществите полноценную топку в течении 2-2,5 часов. Убедитесь в отсутствии необходимости дополнительной термоизоляции незащищенных стен и строительных конструкций. В случае необходимости выполните дополнительную термоизоляцию строительных элементов.

Также обязательно нужно проверить (п.6.8.3 ВДПО):

– наличие необходимой исполнительно-технической документации (порядовки канала, акты на скрытые работы, сертификаты на дымовые трубы и т.п.);

– соответствие выполненных (смонтированных) труб (каналов) проектным материалам;

– соответствие сечения дымовых труб (каналов) проектным материалам и паспортам на теплогенераторы и каминные топки;

– наличие и достаточность устройств для чистки труб (каналов) и места их размещения;

– наличие и размер противопожарных разделок;

– необходимость, наличие и размер противопожарных отступок;

– отсутствие засорений в трубах (каналах);

– обособленность дымовых труб (каналов);

– исправность оголовков и возвышение их относительно крыши и зоны ветрового подпора.

5. Эксплуатация и профилактика

При первом использовании дымохода возможно появление специфического запаха и лёгкого задымления, которое образуется вследствие испарения остатков масла с поверхности металла и герметизирующих средств. В ходе эксплуатации оцинкованных двустенных дымоходов возможно появление белых пятен и разводов на внешней трубе–кожухе, что является естественным процессом окисления цинкового покрытия и не считается браком.

При нагреве нержавеющего дымохода, в том числе и двустенного, до высокой температуры на его поверхности могут появиться цвета побежалости, что также не является дефектом. При эксплуатации дымохода следует тщательно следить за его состоянием и производить профилактический осмотр дымохода.

Периодическая проверка дымовых труб (каналов) должна проводиться (п.6.8.4 ВДПО):

– перед отопительным сезоном;

– после ремонта;

– не реже двух раз в год в течение первых двух лет с момента ввода в эксплуатацию газоиспользующего оборудования и печей, в последующем - не реже одного раза в год;

– с учетом требований, указанных в паспортах предприятий-изготовителей.

Печи и дымовые каналы необходимо очищать от сажи перед началом, а также в течение всего отопительного сезона не реже:

– одного раза в три месяца для отопительных печей;

– одного раза в два месяца для печей и очагов непрерывного действия;

– одного раза в месяц для кухонных плит и других печей непрерывной (долговременной) топки.

В зимнее время не реже одного раза в месяц, а в районах северной климатической зоны не реже двух раз в месяц должен производиться осмотр оголовков дымовых и вентиляционных каналов с целью предотвращения их обмерзания и закупорки. По результатам осмотра должна быть запись в специальном журнале с указанием всех выявленных неисправностей и характера работ, проведенных с целью их устранения. С учетом территориальных условий могут устанавливаться другие сроки периодических проверок дымовых каналов.

При периодических проверках дымовых труб (каналов) выясняют:

– наличие засорений и сажистых отложений;

– обособленность каналов и плотность стенок;

– состояние теплоизоляционного материала и противопожарных разделок;

– наличие тяги;

– внешний вид.

Наличие копоти на швах или соединении дымохода свидетельствует о его разгерметизации. Осуществить более плотную посадку элементов дымохода, допускается применение термостойкого герметика, при невозможности достижения герметичности, заменить неисправные элементы дымохода.

Внимательно осмотреть проходы перекрытий и крыши, при необходимости дополнить его негорючим теплоизоли рующим материалом. При наличии на дымоходе искроуловителя, очистить его от сажи. Не регулярное обслуживание дымохода может быть причиной возгорания сажи, разгерметизацией дымохода, задымлением и пожаром в помещении.

Нарушением настоящего Руководства является:

– модифицировать любые элементы дымохода (в том числе разрезать элементы дымохода), эксплуатировать способом, не предусмотренным производителем;

– входе монтажа при стыковке элементов друг с другом использование механического инструмента (молотки, кувалды, и т. п.);

– использовать в качестве топлива вещества, содержащие галогеноуглеводороды (растворители, лаки, спреи, строительный мусор, линолеум и др.);

– растапливать отопительный прибор легковоспламеняющимися или горючими жидкостями; применять дрова, длина которых превышает размеры топки, влажность выше 25%, дрова хвойных пород дерева;

– заливать огонь в топке водой;

– использовать хлор и его соединения;

– эксплуатировать отопительный прибор способом, не указанным в руководстве по его эксплуатации, применение топлива, которое не соответствует рекомендациям производителя, а так же значительный его избыток (при единовременной закладке);

– эксплуатировать дымоход при обнаружении его негерметичности (наличии копоти на внешней поверхности у сочленений и на сварочных швах), или нарушении его целостности в результате природных явлений (сильный ветер, град, попадание молнии, обледенение и т.п.);

– устанавливать вблизи дымохода горючие материалы, сушить одежду, обувь и другие предметы на деталях дымохода;

– удалять сажу из дымохода путем выжигания;

– разбирать дымоход и его шахту, обустраивать какими-то приспособлениями и горючими материалами;

– применение при чистке дымоходов не предназначенных для этого приспособлений, абразивных и моющих средств;

– установка и/или обслуживание (чистка) дымохода не лицензированными организациями, а также без соответствующего документа, в том числе со стороны торгующей организации;

– отсутствие подписанного покупателем настоящего Руководства.

К чему приводит неправильный выбор дымохода.

У теплых полов Ensto есть несколько преимуществ перед другими способами обогрева: — источник тепла остается невидимым; — отопление равномерно во всем помещении; — аккумулирующее отопление позволяет экономить на ночных тарифах за электричество; — полы в ванной высыхают гораздо быстрее, а с плесенью можно попрощаться навсегда; — чтобы согреть ноги теперь не надо прикладывать никаких усилий; — финское качество. Теплый пол Ensto можно получить с помощью следующей продукции Ensto: Классический нагревательный кабель Tassu. Отличный вариант отопления пола сухих и влажных помещений на многие годы вперед. Нагревательный мат StepMat для сухих и влажных помещений с простой геометрией. Это нагревательный кабель на сетке, уже готовый к укладке в пол. И для него не нужно толстой бетонной стяжки. Комплект на основе нагревательных кабелей StepKit для малых помещений и комнат со сложной геометрией и для любых видов полов: бетонных, гипсовых и деревянных. В него входят нагревательный кабель .

ТОПЛИВНЫЕ БРИКЕТЫ ЕВРОДРОВА - ПРОИЗВОДСТВО. Производство топливных брикетов из опилок: топливные брикеты RUF, топливные брикеты Pini Key, евродрова- древесные брикеты. Топливные древесные брикеты из опилок, евродрова альтернативный источник энергии. Топливными брикетами можно отапливать дома любого типа. При отоплении топливными брикетами не потребуется переоборудовать печи или котлы, они с превосходством заменят уголь и дрова для печей с естественной тягой. Технология производства евродров, топливных брикетов из опилок. Производство топливных брикетов, древесных брикетов, производство евродров. Евродрова - брикеты для отопления производят на специальных прессах, сжимая опилки и древесную пыль под большим давлением, при высокой температуре. Никаких дополнительных добавок и связующих веществ при производстве евродров не применяется. Склеивание происходит за счет выделения лигина, содержащегося в в клетках растений. После брикетирования евродрова - древесные брикеты остужают и упаковывают. Топливные брикеты из опилок, евродрова применение. Древесные брикеты, брикеты для отопления, топливные брикеты для камина, использование в быту. Топливные брикеты ( евродрова ) - идеальное решение для отопления загородного дома. Прессованные .

Керамические трубы для дымохода

В EN1457 изложены основные требования, предъявляемые ко внутренним трубам из керамики, применяемым в конструкциях для удаления дымовых газов. В соответствии с EN1457, внутренние трубы из керамики для удаления отходящих дымовых газов, делятся на четыре основных типа в зависимости от температуры, режима эксплуатации, а также стойкости к возгоранию сажи.

Данные о типе керамической трубы, температуре, давлении и максимальном расходе дымовых газов представлены в таблице 1.1. Одни и те же трубы могут относиться к разным типам и иметь несколько разных обозначений, если они соответствует предъявляемым требованиям. Внутренние и внешние поверхности керамических труб для удаления отходящих дымовых газов могут быть глазурованы стеклянной глазурью. В местах соединения керамических труб наличие глазури не допускается.

Таблица 1.1.

Для изготовления внутренних дымоходных керамических труб подходят только те изделия, которые отвечают параметрам таблицы 1.2. Данные этой таблицы дают также представление о маркировке, которая наносится на трубы и фасонные элементы из керамики.

Таблица 1.2.

| Класс | Маркировка |

| Температурный класс | Т400 и выше |

| Класс по газонепроницаемости/давлению | N1, N2, P1, P2, H1, H2 |

| Класс устойчивости к возгоранию сажи | G или Gxx |

| Класс устойчивости к воздействию конденсата | D или W |

| Класс устойчивости к коррозии | 3 |

Температурный класс представляет собой номинальную рабочую температуру продуктов сгорания. Различают следующие температурные классы:

Таблица 1.3.

| Температурный класс | Номинальная рабочая температура, °С |

| Т600 | ≤600 |

| Т450 | ≤450 |

| Т400 | ≤400 |

| ТЗОО | ≤300 |

| Т250 | ≤250 |

| Т200 | ≤200 |

| Т160 | ≤160 |

| Т140 | ≤140 |

| Т120 | ≤120 |

| Т100 | ≤100 |

| Т80 | ≤80 |

Класс по газонепроницаемости и давлению определяется режимом эксплуатации конструкции: это может быть разрежение или избыточное давление внутри трубы. Количественно класс по газонепроницаемости выражается величиной утечки, измеряемой в л/сек-м2.

Таблица 1.4.

| Класс | Утечка л/сек-м2 | Н. давление в Па | Режим эксплуатации | Применение |

| N1 | 2,0 | -40 | Разрежение | в здании/снаружи |

| N2 | 3,0 | -20 | Разрежение | в здании/снаружи |

| Р1 | 0,006 | 200 | Избыточное давление/разрежение | в здании/снаружи |

| Р2 | 0,120 | 200 | Избыточное давление/разрежение | снаружи |

| HI | 0,006 | 5 000 | Избыточное давление/разрежение | в здании/снаружи |

| Н2 | 0,120 | 5 000 | Избыточное давление/разрежение | снаружи |

Класс по газонепроницаемости/давлению в соответствии с DIN/EN1443 указывает, к какому режиму эксплуатации (разрежение или избыточное давление) подходит данный материал.

Класс устойчивости к возгоранию сажи показывает, насколько конструкция может противостоять воздействию высоких температур (1000°С) и как при этом меняются её свойства. Всего различают два класса:

О – не устойчив к возгоранию сажи;

Конструкции, устойчивые к возгоранию сажи, рядом с буквой G имеют цифры, означающие минимально допустимые расстояния до горючих строительных конструкций.

Устойчивость к воздействию конденсатной влаги:

Класс устойчивости к коррозии определяет коррозионную стойкость материала трубы для отвода дымовых газов при работе источника тепла на разных видах топлива:

Читайте также: