Срок службы стекловаренной печи

Обновлено: 05.07.2024

Большая Энциклопедия Нефти и Газа

И хотя печи периодического действия имеют довольно низкие удельные съемы стекломассы , вопросы производительности и расхода топлива для них большого значения не имеют, ибо решающим фактором является прежде всего получение стекла очень высокого качества. [2]

От поддержания заданного температурного режима в печи зависит не только качество стекла, но и величина удельного съема стекломассы . Наличие шести независимо работающих горелок позволяет создать необходимое распределение температуры газов по длине печи. [4]

Это также затрудняет повышение тепловой мощности печи, например, в связи с необходимостью повысить температуру варки или удельный съем стекломассы . [5]

Разброс потерь на улетучивание объясняется повышенным давлением в печи ( много подают в печь воздуха), недостаточным разряжением в вытяжной трубе, засоренностью генераторов, различной скоростью провара стекла и удельным съемом стекломассы . [6]

Тепловые напряжения регенеративных и рекуперативных печей колеблются от 95800 до 129000 ккал / м2 - час. Однако увеличение теплового напряжения варочной части не сопровождается увеличением удельного съема стекломассы . [7]

Срок непрерывной эксплуатации стекловаренных печей, их тепловая и технологическая эффективность, качество вырабатываемого стекла определяются конструкцией наиболее ответственных элементов кладки, рациональным использованием различных огнеупорных изделий и материалов, их качеством и показателями важнейших физико-химических свойств. Особое значение это приобрело в последние 10 - 20 лет в условиях повышения температуры варки стекла, удельного съема стекломассы , удельного расхода топлива, качества продукции. Однако и в этих жестких условиях рациональный выбор огнеупоров для футеровки печи позволяет обеспечить длительность кампании в производстве листового стекла до 10 - 12 лет, тарного и сортового стекла до 8 - 10 лет, специальных стекол до 5 - 6 лет. [8]

С и печь не имеет ни рекуператоров, ни регенераторов, удельный расход тепла в ней такой же, как и у больших регенеративных печей с общим бассейном. Положительные качества этой печи, помимо дешевизны постройки, обусловлены тем, что печь работает при высокой температуре, с высокими удельными съемами стекломассы , а главное, без потерь тепла с конвекционными потоками стекломассы, о чем упоминалось выше. [10]

В настоящее время ванные стекловаренные печи являются высокопроизводительными крупногабаритными тепловыми установками площадью 500 - 700 м2 при длине 50 - 60 и ширине 10 - 12 м в производстве листового стекла и площадью 150 - 180 м2 при длине 20 и ширине 8 м в производстве тарного стекла. Объем стекломассы в печах листового стекла достигает 500 - 600 м3 ( тоннаж 1200 - 1600 т), суточная производительность 600 - 800 т при удельном съеме стекломассы с 1 м2 варочной площади 2 - 2 3 т / сут; для печей тарного стекла эти показатели составляют соответственно 140 - 180 м3 ( 350 - 450 т), 250 - 400 т и 3 - 4 т / сут. [11]

Варка силикат-глыбы в газопламенных печах является наиболее распространенным технологическим процессом, однако она требует совершенствования. Газопламенные печи характеризуются высоким расходом дефицитного газового топлива, низким тепловым КПД, неблагоприятными экологическими условиями производства, связанными с возгонкой токсичных и вредных компонентов шихты при высокотемпературном обжиге, невысоким удельным съемом стекломассы . [12]

Об этом свидетельствуют не только результаты исследований огнеупоров типа А, но и сопоставление коррозионной стойкости огнеупоров различных типов. Экспериментальный показатель коррозионной стойкости огнеупора недостаточен для оценки его поведения в промышленной стекловаренной печи, в связи с чем необходимо использовать другой комплексный показатель - эксплуатационную стойкость ( скорость коррозии) огнеупора в реальных условиях службы на протяжении всей кампании стекловаренной печи. При прочих равных условиях ( температура варки, удельный съем стекломассы , характер расположения шихты и пены на поверхности стекломассы, активность конвекционных потоков стекломассы, эффективность охлаждения и изоляции огнеупорной кладки и др.) эксплуатационная стойкость огнеупора в стене варочного бассейна на уровне зеркала стекломассы ( и в других элементах кладки) определяется текстурой, т.е. однородностью или неоднородностью основных качественных показателей огнеупора по всей толщине бруса. [13]

Для варки листовых стекол применяют, как правило, регенеративные печи непрерывного действия большой производительности ( до 250 т стекломассы в сутки) с поперечным направлением пламени, с разделением между варочной и выработочной частями заградительными лодками. В электрических и пламенно-электрических печах варка стекла осуществляется также в несколько стадий ( как в пламенных печах), но все процессы протекают последовательно в вертикальном направлении, и в результате сильных конвекционных потоков процесс варки протекает более интенсивно. Коэффициент полезного действия электрических печей в 3 - 5 раз выше, чем пламенных, вследствие лучшего использования тепла и уменьшения тепловых потерь, удельный съем стекломассы высок - 1200 - 3000 кг / м2 сут. [14]

X 300 X 250 и 600 X X 400 X 250 мм) изготовляют, заливая расплав с т-рой 1800 - 1850 С в песочные или графитовые формы. Остаточные напряжения в отливках снимают термообработкой в контейнерах с диатомитовой теплоизоляцией или в отжиговых печах туннельного типа. Бакоровые огнеупоры используют для кладки конструктивных элементов стекловаренных и металлургических печей. Замена шамотных и муллитовых огнеупоров ба-коровыми дает возможность почти в два раза увеличить срок эксплуатации печей, удельный съем стекломассы , значительно повысить температуру варки, улучшить качество стекла. [15]

Физико-химические основы технологии стекла и ситаллов

Во многих случаях для характеристики ванной стекловаренной печи используют ее варочную производительность. По производительности печи условно делят на крупногабаритные (от 50 т/сут до 150 и выше), среднегабаритные (от 10 до 50 т/сут) и малогабаритные (от 3 до 10 т/сут). При увеличении удельного съема стекломассы эти показатели в целом не характеризуют размеры ванной печи. В зависимости от типа вырабатываемого стекла печи подразделяются на ванные печи листового, тарного стекла, сортовой посуды, технических и специальных стекол. Для производства листового стекла используют печи производительностью 600 - 800 т/ сут и более. Для производства тары - печи производительностью 300 - 400 т/ сут. Техническая характеристика крупных и средних ванных печей, по данным проф. М. Г. Степаненко, приведена в таблице 1.

Тип бассейна печи

Площадь бассейна печи,м 2

Удельный съем стекла с отап. площади, кг/м 2 в сут.

Удельный расход тепла, кДж/кг продукции

Крупные ванные печи(60-450 т/сутки)

Консервная тара (полубелая)

Средние ванные печи (15-60 т/сут)

Бутылочное (полубелое и зеленое)

Консервная тара (полубелая и зеленая)

Парфюмерное, аптечное, кол-бовое (полубелое)

Тарное (полубелое и зеленое)

Разное (полубелое и зеленое)

По направлению пламени. В ванных печах газы могут двигаться в поперечном, подковообразном и комбинированном направлениях по отношению к направлению движения стекломассы (рис. 1).

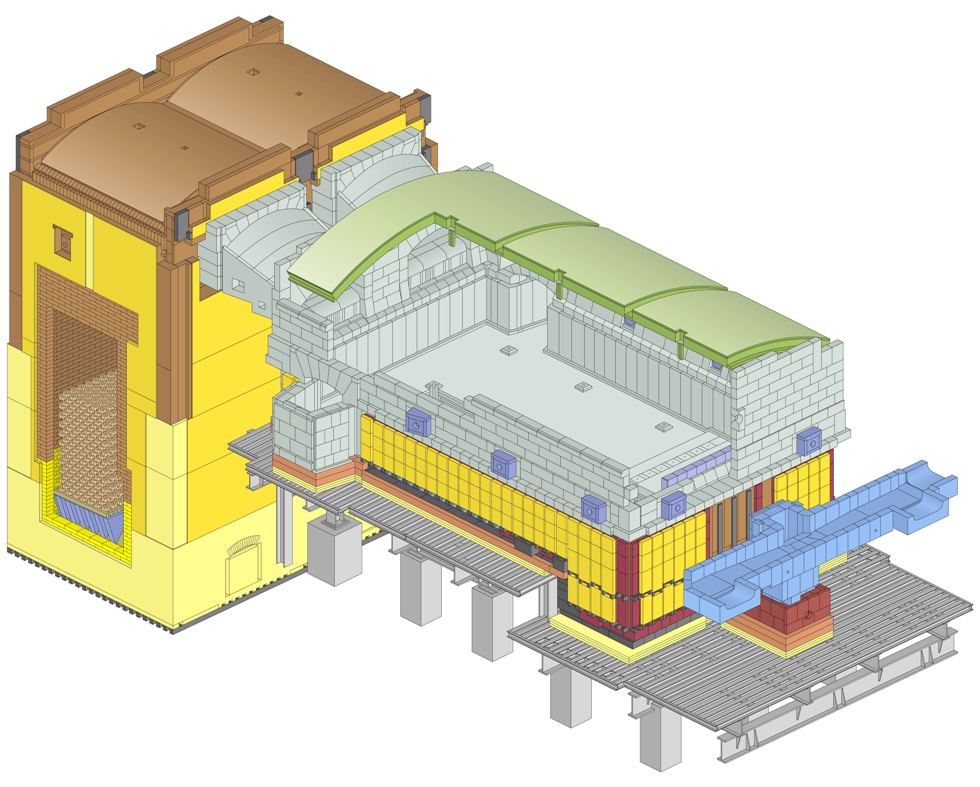

Рис. 1. Типы ванных печей в зависимости от направления топливного факела: а) – регенеративная печь поперечным направлением пламени; б) – то же, с подковообразным; в) – рекуперативная печь с продольным направлением пламени; г) – то же, с комбинированным; д) и е) – то же, с подковообразнымПоперечное направление газов понимается как перпендикулярное производственному потоку стекломассы, а продольное как параллельное или совпадающее с ним. В регенеративных печах применяют поперечное и подковообразное направление газов, а в рекуперативных, кроме того, продольное и комбинированное. В малых регенеративных или рекуперативных ванных печах горелки чаще всего располагают с торца, а газы движутся подковообразно. При этом удлиняется путь газов, что дает возможность более полно завершить горение и использовать тепло отходящих газов. В средних и крупных ванных печах обычно применяют поперечное направление газов и горелки располагают на продольных сторонах печи. Такое расположение горелок позволяет регулировать распределение температур, давлений и состава газовой среды по длине печи.

По конструкции бассейна. Варочный бассейн является существенной конструктивной частью печи, при этом его геометрические размеры, как основная площадь, соотношение длины к ширине и глубина ванны должны соответствовать производственным требованиям. В ванных печах непрерывного действия все стадии процесса стекловарения протекают в определенной последовательности непрерывно и одновременно в различных частях бассейна печи. Различают зоны варки, осветления, студки и выработки, которые располагаются одна за другой на различных участках по длине бассейна печи. Смесь шихты и боя, непрерывно загружаемая в одном конце печи, постепенно проходит зоны бассейна с различными температурными условиями и превращается в однородную гомогенную стекломассу, которая вырабатывается в противоположном конце печи. В каждой зоне необходимо поддерживать неизменный во времени (стационарный) температурный режим. Возможность установления определенного температурного режима в ванных печах непрерывного действия предусматривается конструкцией их рабочей камеры. В зависимости от того, насколько сильно разграничены зона студки и зона осветления, настолько отличаются между собой ванны с протоком и «открытые» ванны. Ванная печь с протоком является типичной ванной для изготовления полого стекла, так называемые «открытые» печи применяют для изготовления листового стекла. На рис. 2 представлены схемы бассейна ванный печей.

Рис. 2. Схемы бассейна ванных печей: а – регенеративная печь с газовым пространством, разделенным сплошным экраном, и с поперечным направлением пламени; б- регенеративная печь с полностью разделенным газовым пространством и поперечным направлением пламени; в - регенеративная печь с газовым пространством, разделенным решетчатым экраном, и с поперечным направлением пламени; г - регенеративная печь с решетчатым экраном и подковообразным направлением пламени; д - рекуперативная печь с подковообразным направлением пламени; е - рекуперативная печь с продольным направлением пламени; ж- рекуперативная печь с продольным направлением пламени и двойным сводом; з - рекуперативная печь с противоточным движением газов и стекломассы и продольным направлением пламени; и - трехзонная печь с регулятором уровня отбора стекломассы и поперечным направлением пламени; к - печь с выделенной варочной зоной и поперечным направлением пламени; / -проток; 2 - лодка; 3 - решетчатый экран; 4 - горелки; 5 - загрузочный карман; 6 - рекуператор; 7 - варочная часть; 8 - зона осветления; 9 - зона студки или выработки; 10 - пороги на дне бассейна.

Для выделения отдельных зон с различными температурными режимами газовое пространство рабочей камеры разделяют приспособлениями из огнеупорных материалов различной конструкции. Регулирование режима варки улучшается при разделении газового пространства рабочей камеры печи сплошными или решетчатыми перегородками (экранами), шиберами или сниженными арками. Поддержанию необходимого температурного режима по длине бассейна печи способствуют и устанавливаемые в стекломассе огнеупорные разделительные приспособления - заградительные лодки, пороги, протоки. Устройство протоков и других разделительных приспособлений позволяет изменить характер движения потоков стекломассы и отбирать для выработки более охлажденную и проваренную стекломассу.

По способам использования тепла отходящих газов печи подразделяются на рекуперативные, регенеративные и прямого нагрева.

Рекуперативная утилизация тепла. Ванные печи для варки стекла небольших размеров работают на постоянном пламени, поэтому для рекуперации отработанных газов, непрерывно работающих теплообменников, необходимы так называемые рекуператоры. Применяются для этой цели керамические и стальные рекуператоры. На рис. 3. показан принцип действия керамического рекуператора. Горячие дымовые газы отводятся через трубы из материала с хорошей теплопроводностью. Воздух, необходимый для горения, проходит трубами в перекрестном потоке и таким образом подогревается. При использовании керамических рекуператоров можно получить подогретый воздух до 1000 °С. Основная проблема при применении керамических рекуператоров заключается в уплотнении путей для отработанных газов по отношению к воздуху. При не герметичности труба вместе с отработанным газом отсасывает воздух, необходимый для горения, что мешает образованию пламени.

Рис. 3. Схема керамического рекуператора: 1 – вход дымовых газов; 2 – выход дымовых газов; 3 – вход воздуха; 4 – выход воздуха.

На рис. 4 дано схематичное изображение металлического рекуператора типа радиационного рекуператора с двойным кожухом. Дымовые газы проходят с малой скоростью через внутренний цилиндр, в то время как нагреваемый воздух, необходимый для горения, с высокой скоростью устремляется через кольцевую щель между внутренними и внешними цилиндрами. Максимальная температура для предварительного нагрева воз металлических рекуператорах составляет 600 - 700 °С. Преимущество рекуператоров перед регенераторами состоит в том, что они, с одной стороны, имеют невысокую стоимость, с другой стороны, достигается постоянная температура подогрева воздуха для горения, и таким образом поддерживаются стабильные условия горения. Недостатком является их незначительный к.п.д. рекуперации тепла, особенно у стальных рекуператоров.

Рис. 4. Схема металлического рекуператора

Регенеративная утилизация тепла. Утилизация тепла через регенераторы происходит дискретно из-за переменного нагрева, например в ванной печи с поперечными горелками. Обычно регенераторы состоя из вытянутых вверх камер, расположенных по обеим сторонам стекловаренной печи. Эти регенеративные камеры выполнены из огнеупорных кирпичей таким образом, чтобы обеспечить свободное прохождение через каналы горячих дымовых газов. При этом тепло дымовых газов передается огнеупорам. Насадка регенератора должна быть сконструирована с максимальной площадью нагрева по объему. С другой стороны сопротивление потока дымовых газов или воздуха, необходимого для горения, должно быть не слишком большим. Вертикальная кладка насадки регенератора и открытая корзиночная насадка являются самыми распространенными видами кладки огнеупорных кирпичей в регенеративных камерах. Когда огнеупоры нагреваются до определенной температуры (свыше 1100 о С) направление обогрева меняется. Воздух для горения проходит через нагретые камеры и там приобретает необходимую температуру. Переключение направления пламени происходит почти каждые 20 мин. Использование регенераторов дает возможность получать температуру предварительного нагрева на 300 - 500 °С выше, чем при применении рекуператоров. Улучшение использования тепла дымовых газов и большая жесткость установки являются дальнейшими преимуществами регенераторов.

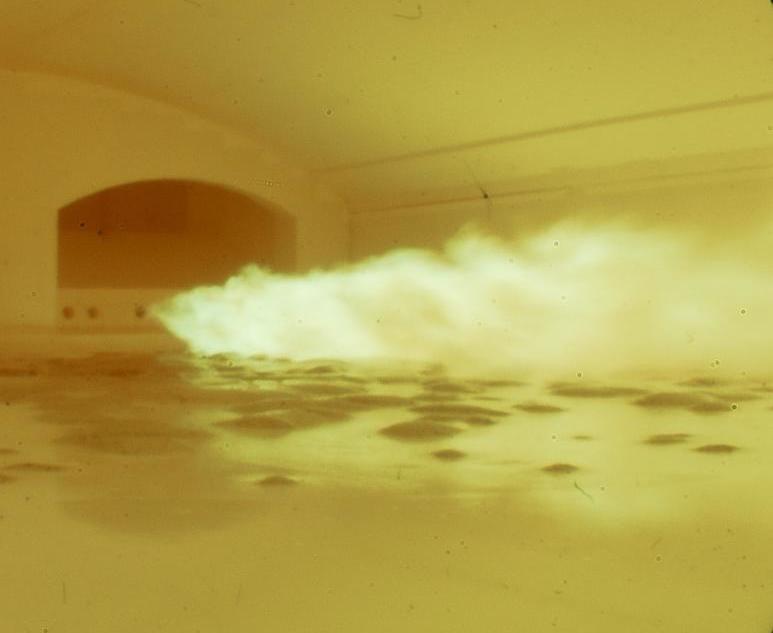

Печи прямого нагрева. В ряде случаев в линиях сравнительно небольшой производительности применяют печи прямого нагрева. На рис. 5 представлен вид печи прямого нагрева. Термин «прямой нагрев» не характеризует сущности обогрева, т.к. во всех пламенных печах газы непосредственно нагревают шихту и стекломассу. Отсутствие регенераторов в этих печах делает их более компактными и дешевыми. Горелки располагают вдоль боковых сторон по длине печи. Продукты горения движутся в противотоке с шихтой и поверхностным слоем стекломассы и отводятся со стороны загрузки, в результате чего продукты уноса шихты не осаждаются на кладке пламенного пространства, износ ее уменьшается, и она может, снабжена хорошей тепловой изоляцией. Условия печи прямого нагрева могут быть улучшены, если ее снабдить металлическим рекуператором, а также дополнительными устройствами для использования тепла отходящих газов после рекуператора, например для получения пара или подогрева воды.

Стекловаренная печь: виды, устройство, технические характеристики и практическое применение

На сегодняшний день люди активно используют стекло для самых разных целей. Сам по себе процесс стекловарения - это плавка сырья или же шихты. Для плавки материала используется стекловаренные печи. Они бывают разных видов и классифицируются по нескольким признакам.

Что представляет собой шихта?

Здесь важно отметить, что процесс стекловарения - это уже один из последних этапов производства. Шихта, поступающая в качестве материала для изготовления, является уже обогащенным сырьем. Из основных элементов сюда входит кварцевый песок, сода, известняк. В качестве дополнительных примесей используются красители, осветители или затемнители. Кроме этого, шихта, которая поступает в печь, обладает нужным процентом влажности, необходимой консистенцией и однородностью массы.

Особенности и устройство печи. Бассейн

Стекловаренная печь - это специальное устройство, предназначенное для плавки шихты. В качестве топлива может использоваться газ, можно сжигать твердое топливо, а также есть электрические печи. Стоит отметить, что несмотря на разнообразие видов, все печи обладают примерно одним и тем же устройством. Основные элементы стекловаренной печи это бассейн, свод и пламенное пространство.

Бассейн состоит из дна и бортов. В нем осуществляется варка шихты, процессы осветления материала, остужение, и непосредственное производство стекломассы. Если говорить о классификации стекловаренных печей по устройству бассейна, то бывают системы с общим бассейном. У них отсутствует деление на несколько зон. Бывают и полностью противоположное им устройство бассейна с четко разграниченными участками. У таких ванн есть зона, где происходит варка и осветительная работа, а называется она отапливаемой. Зона с остужением и выработкой называется выработочной.

В отапливаемой части ванны стекловаренной печи имеется пламенное пространство, находящееся между стенами и сводом. Оно характеризуется наличием отверстий для подачи топлива и воздуха, а также для отвода раскаленных газов, возникающих в процессе сгорания топлива.

Кладка ванны и меры предосторожности

При строительстве стекловаренных печей необходимо уделять особое внимание своду ванны. Он обязательно должен быть выложен из специального огнеупорного кирпича, называющегося динас.

Подходящим кирпичом может считаться лишь тот, что минимум на 93% будет состоять из такого материала, как кремнезем. Толщина стен ванны должна быть 500-600 мм, а толщина свода 300-450 мм.

Из-за того, что процесс варки шихты в стекловаренных печах проходит под воздействием очень высоких температур, то во время данного технологического процесса будут происходить разнообразные химические реакции, сопровождающиеся при этом выделением вредного пара. Это привело к тому, что в качестве одной из основных мер предосторожности стала полная герметизация внутреннего пространства печи. Кроме того, в цехах, где располагается стекловаренное оборудование, должна быть обустроена специальная вентилирующая система, удаляющая из воздуха все вредные примеси и прочие продукты горения топлива.

Говоря о системах вентиляции нужно отметить, что схожая конструкция дымоудаления должна быть установлена и в самой печи. Разница между обычной вентиляцией и модульной будет заключаться лишь в том, что модульная предназначается для поддержания необходимого состава воздуха внутри оборудования.

Общее описание видов печи

Здесь стоит начать с того, что существует 2 классификации печей.

Первая из них разделяет все камеры на две категории в зависимости от устройства рабочей камеры. Это могут быть горшковые стекловаренные печи или ванные.

Что касается второго метода классификации, то здесь основным критерием стал способ нагрева стекломассы. В данном случае выделяют три основных вида - пламенные, электрические и газоэлектрические способы.

Горшковое и ванное оборудование

Горшоковое оборудование в настоящее время считается нерентабельным. Это из-за того, что этот тип печи относится к устройствам периодического действия. Из-за этого большое количество тепла, а значит и топлива, уходит сначала на растопку самой печи, а только потом на плавку шихты.

Ванные стекловаренные печи в отличие от горшковых являются устройствами непрерывного действия. Естественно, что непрерывный процесс полностью решает проблему траты ресурсов на периодический разогрев печи, расходуя топливо лишь на плавку сырья.

Сама по себе ванная у печей - это огромный резервуар, который заполнен расплавом олова. Из-за того, что плотность стекломассы будет значительно ниже плотности данного металла, они не будут смешиваться между собой, находясь в одной емкости. Само же олово применяется в печах для постепенного охлаждения стекломассы с температуры 1600 градусов по Цельсию до 600. Такой способ и материал были выбраны из-за того, что во время охлаждения таким методом не создается внутренних напряжений в массе. Их возникновение будет негативно сказываться на качестве готового товара, а потому их следует избегать.Также здесь стоит отметит, что стекломасса распределяется ровно, позволяя получить идеально ровный лист.

Еще один плюс использования олова - это проведение процесса термополировки во время охлаждения. Благодаря этому процессу улучшается прочность и прозрачность.

Пламенные печи для плавки

Данный тип печи считается первым и в нем плавка стекломассы осуществляется при помощи сжигания твердого топлива. Здесь нужно отметить, что выделяемое тепло будет тратиться не только на разогрев шихты, а еще и на котлы для варки, то коэффициент полезного действий будет низким. У пламенных печей КПД составляет 25-30%.

Электрические агрегаты

Если говорить о КПД, то на сегодняшний день первую строчку будут занимать именно электрические печи. Их КПД достигает 60%, что считается наиболее высоким показателем на сегодняшний день. Достигается это за счет того, что электричество будет передаваться непосредственно в саму стекломассу, нагревая ее. Таким образом удалось избежать ненужной траты энергии на разогрев котлов и прочего.

Принцип действия этого приспособления основан на том, что при высоких температурах стекло способно проводить электрический ток. В связи с этим в зависимости от способа передачи тепла массе выделяют три вида электрических печей: индукционная, дуговая, прямого и косвенного сопротивления.

Однако у такого типа оборудования есть и недостаток, заключающийся в необходимости надежного и постоянного источника дешевой электрической энергии.

Для передачи электрической энергии в бассейн, где находится шихта для плавки, используются электроды. Именно из-за разницы сопротивления происходит нагрев, а в дальнейшем и плавка стекломассы. Что касается самих электродов, то обычно они изготовлены из графита. Данный материал менее других подвержен деформации под воздействием высоких температур.

Газоэлектрические печи

Этот вид устройства сочетает в себе принцип работы двух предыдущих. Для нагрева камеры и первичной плавки шихты используется газ, жидкое топливо применятеся значительно реже. Для нагрева и плавки самой стекломассы будет применяться принцип электрического сопротивления. Чаще всего такие печи задействуют в том случае, если есть необходимость увеличить КПД обычной пламенной печи, но при этом отсутствует источник дешевой и постоянной электрической энергии.

В конце классификации стоит добавить, что есть подковообразные стекловаренные печи. Направление движение пламени в таком оборудовании может и отличаться и по этому признаку есть три небольших категории устройств, куда входят и подковообразные. Их особенность в том, что они применяются при необходимости производить минеральную и стеклянную вату.

Ремонт оборудования

При изготовлении стекла печи подвергаются довольно сильному износу, а потому вопрос их обслуживания является довольно актуальным. Ремонт стекловаренной печи может быть трех видов: текущий, горячий и капитальный.

Что касается текущего ремонта, то он достаточно прост и заключается в замене некоторых узлов и некоторых элементов свода ванны.

Горячий вид ремонта осуществляется без остановки процесса производства. Прежде чем приступить к самим работам следует прекратить подачу пламени в отапливаемую камеру. После этого появляется возможность замены многих элементов, на которых появляются первые признаки повреждения. Это позволяет существенно увеличить срок пользования.

Холодный, он же капитальный ремонт, осуществляется в сроки, предусмотренные в производственном плане. Свое название он получил из-за того, что осуществляется он только после полной остановки оборудования, прекращения подачи тепла и удаления всей стекломассы из ванны.

Проведение капитального ремонта

Обычно во время капитального ремонта удаляют все поврежденные участки кладки, заменяют огнеупорные брусья и кирпичи по необходимости. Во время капитального ремонта также проводится ремонт свода регенератора печи.

Контроль уровня

Для ванных печей очень крайне важно поддерживать постоянный уровень стекломассы, так как они принадлежат к устройствам непрерывного действия. Колебание уровня будет негативно сказываться на качестве готовой продукции, а также вызывать некоторые другие пагубные воздействия. По этой причине необходимо проводить установку оборудования, контролирующего этот показатель. В качестве измерительный приборов можно устанавливать поплавковые, пневматические, оптические уровнемеры для контроля и регулирования уровня стекломассы в стекловаренной печи. Электрический монтаж приборов должен проводиться только высококвалифицированными специалистами.

Управление процессом стекловарения

Протекание процессов варки стекла на определенном участке печи, на котором происходит удаление шихты от холодного загрузочного кармана и приближение к зоне максимальных температур, обусловило необходимость контроля температур по длине печи. Таким образом, в стекловарении возникло понятие температурного режима по длине печи, контроль которого длительное время являлся основным средством управления процессом стекловарения. Однако в настоящее время установлено, что этого недостаточно для получения стекла стабильно высокого качества. Расширение знаний о процессе стекловарения, а также развитие и совершенствование средств контроля показали, что для создания научно обоснованной технологии стекловарения необходимо оперировать понятием технологического режима варки стекла вместо температурного режима. Это понятие включает:

– тепловой режим по длине печи;

– гидравлический режим печи;

– параметры материального баланса печи;

– температурный режим по длине печи вплоть до зоны формования.

Основным принципом управления стекловаренной печью является поддержание постоянства важнейших параметров технологического процесса варки стекла, что, в свою очередь, позволяет обеспечить необходимые химическую и термическую однородность стекломассы и температуры формования. К ним относятся:

– уровень стекломассы;

– суточный съем стекломассы;

– соотношение шихта – бой;

– объем загружаемых шихты и боя;

– давление в полости печи;

– разряжение в регенераторах и боровах;

– температуры во всех точках варочного бассейна, студочной и выработочной частей в газовой полости печи и в стекломассе;

– температуры регенераторов;

– соотношение топливо – воздух.

Поскольку температурный режим печи определяется условиями нагревания стекломассы, то в настоящее время на первое место по важности в технологическом процессе варки стекла поставлен тепловой режим печи. Это же обусловлено имеющейся в настоящее время возможностью измерять расходы топлива.

Тепловой режим варки

Важнейшая роль теплового режима для современных стекловаренных печей связана с тем, что при измерении температур пламенного пространства не всегда удается получить достаточно полные и объективные сведения о температуре стекломассы, об условиях ее нагревания и о распределении температур по глубине и ширине выработочного потока. Это, в свою очередь, вызвано неоднородностью факела и неравномерностью распределения излучения по его длине, что оказывает влияние на термическую однородность поверхностных слоев стекломассы.

У факела имеется особенность излучать тепловую энергию на поверхность стекломассы и в пламенное пространство различным образом. Это свойство называют направленным излучением. Оно зависит от конструкции горелок, высоты свода, величин коэффициента избытка воздуха, условий установки горелочных блоков, от характера смешивания топливо – воздух. Ни один из перечисленных факторов не учитывается при измерениях температур пламенного пространства, но они влияют на условия нагревания стекломассы и вызывают изменения ее температуры в отдельные периоды времени при полном благополучии с температурами пламенного пространства.

Особенно значительную роль для температуры стекломассы играет давление в газовой полости печи, так как оно влияет на объем дымовых газов в пламенном пространстве. Будучи более холодными, они стремятся попасть в нижнюю часть пламенного пространства, то есть расположиться под факелами. Это, в свою очередь, приводит к экранированию поверхности стекломассы от излучения факелов.

Большое значение в теплообменных процессах между факелом и стекломассой имеет протяженность зоны варки, являющейся тепловым экраном. Удлинение зоны варки приводит к снижению количества тепла, воспринятого стекломассой. Тогда при неизменной производительности печи и расходе топлива в пламенном пространстве печи будет избыток тепла, приводящий к росту его температуры. Точно также при сокращении зоны варки через открытое зеркало стекломассой будет воспринято большее количество тепла, что при прочих равных условиях приведет к снижению температуры пламенного пространства. Иными словами, в работе стекловаренной печи могут возникать такие условия, когда температуры газового пространства и стекломассы будут изменяться в противоположных направлениях. Даже в отдельные периоды, когда они изменяются в одном направлении, пропорциональность между ними никогда не соблюдается.

Таким образом, целый ряд условий работы печи приводит к тому, что контроль температур пламенного пространства не позволяет получить достаточно полной картины условий нагревания стекломассы. Соответственно температурный режим по верхнему строению печи перестает играть решающую роль для промышленного стекловарения.

Под тепловым режимом печи понимают:

– режим распределения топлива по горелкам, или относительные тепловые нагрузки горелок по длине печи;

– общий расход топлива на печь и удельный его расход;

– соотношение топливо – воздух в целом на печь и режим его изменения на каждой горелке по длине печи;

– тепловое напряжение варочного бассейна и тепловое напряжение над зоной варки.

Основные положения, которые должны соблюдаться при распределении топлива по горелкам на пусковой период:

– общий расход топлива на печь и режим его распределения должны обеспечивать заданные температуры формования;

– тепловая нагрузка зоны варки должна обеспечивать протяженность зоны варки 50% длины варочного бассейна;

– тепловая нагрузка зоны варки должна обеспечивать соотношение площадей зон плавления куч шихты и варочной пены 1: 1;

– тепловой режим печи должен обеспечивать четко очерченную границу зоны варочной пены без появления участков вторичной пены в зоне чистого зеркала стекломассы;

– суммарный расход топлива на две первые пары горелок должен находиться в пределах 32–40% от общего расхода топлива на печь;

– суммарный расход топлива на две последние пары горелок не должен превышать 20%.

На режим распределения топлива по горелкам оказывает влияние большое количество факторов. Поэтому его приходится подбирать на каждой конкретной печи в пусковой период. В большой степени это относится к двум первым и последним парам горелок .

При близком расположении первой пары горелок к торцевой загрузочной стене приходится ненормально ограничивать расход газа на первую горелку из-за сильного выбивания дымовых газов из загрузочного кармана и из-за необходимости создавать нормальные условия для работы загрузочной арки. Этот дефект режима должен исправляться путем реконструкции данного участка печи. В текущей работе в этом случае должны предъявляться повышенные требования к герметизации загрузочного кармана.

При сильном расширении фронта загрузки шихты или при загрузке шихты и боя пеленой заметно сокращается приход тепла под шихту. Соответственно наблюдается снижение температуры стекломассы под слоем шихты, которое, в свою очередь, приводит к примерзанию шихты в углах загрузочного кармана и нарушению всего режима загрузки. Это явление ликвидируется повышением расхода топлива в зоне варки до 38–40% с одновременной нагрузкой горелок в зоне максимальных температур.

В дополнение к теплотехническим показателям режима ведется визуальный контроль за внешним видом факелов. При этом фиксируется симметрия расположения факела относительно оси горелки, степень удаленности факела от огнеупоров влетов горелки, перелеты факела, то есть положение видимого конца факела относительно влета противоположной горелки, работающей на отходящую сторону, завихрения факела в сторону свода, степень удаленности факела от свода.

Гидравлический режим варки

Гидравлический режим печи официально называют газовым. При этом понимается группа теплотехнических параметров, которые определяют условия эвакуации из печи дымовых газов и поступления в нее воздуха для процесса горения. От соотношения расходов введенных в печь и эвакуированных из нее газов будет зависеть уровень давления в газовой полости печи.

Уровень давления в полости печи, а также температуры и разрежения у основания регенераторов определяют объем воздуха, поступающего в печь на горение при естественной его подаче. Регулируется его количество с помощью секционных шиберов, а при их отсутствии – с помощью главного шибера. При этом задают величины коэффициента избытка воздуха. В свою очередь, они выбираются с учетом того, что при значительном избытке воздуха часть тепла должна тратиться на его нагревание, а в полости печи появляются избыточные объемы дымовых газов, которые трудно эвакуировать. При недостатке воздуха процесс горения протекает не полностью, и поэтому температура в печи снижается. Наиболее эффективно, с максимальным излучением от факела, процесс горения протекает при коэффициентах избытка воздуха 1,05–1,10, По длине печи допускается возрастание коэффициента избытка воздуха для обеспечения окислительной газовой среды в зоне открытого зеркала стекломассы. Учитывая это, средний коэффициент избытка воздуха для всей печи оказывается также выше оптимального.

Обычно атмосферу в непрерывнодействующих стекловаренных печах (в варочной части слабо восстановительную, а в зоне осветления и неотапливаемых частях – слабо окислительную) регулируют в тех случаях, когда часть щелочных оксидов вводят в стекломассу в виде сульфата натрия. Однако в современном стекловарении требование восстановительной среды в зоне варки, то есть коэффициент избытка воздуха менее 1, при варке содово-сульфатной шихты не выполняется, так как это приведет к значительному перерасходу топлива и быстрому разрушению огнеупоров пламенного пространства. Оно реализуется только при варке небольших количеств стекол специального назначения. Вместо указанного выдвигается требование обеспечить над зоной варки коэффициент избытка воздуха, близкий к единице (1,02–1,05). Необходимый восстановительный потенциал в стекломассе при этом создают за счет подбора оптимального соотношения сульфат – восстановитель.

Величина коэффициента избытка воздуха влияет на светимость и длину факела. Поэтому иногда на практике делаются попытки обеспечить требуемую длину факела и отсутствие видимого копчения путем регулировки расхода воздуха по внешнему виду факела с помощью секционных шиберов. Поскольку при этом могут произойти изменения температур стекломассы и положения зоны варки, то есть непредвиденные последствия, то такие вмешательства в режим работы запрещаются.

Газовая среда печи и режим расхода воздуха на горение должны настраиваться по анализу отходящих газов на каждой горелке. Пробу отходящих газов на анализ отбирают из середины вертикального канала горелки над регенератором с помощью водоохлаждаемых трубок.

На основе анализа отходящих газов устанавливают величины коэффициентов расхода воздуха на каждой горелке по длине печи.

Стекловаренная печь и выработочная ее часть должны находиться под слабоположительным давлением, так как только в этих условиях обеспечивается изотермия выработочного потока по его ширине и глубине и, соответственно, устойчивый процесс формования, особен-

но при производстве листового стекла.

Давление в полости печи измеряется относительно давления в среде, окружающей печь. Если давление в печи упадет до отрицатель-

ного, то окружающий воздух будет поступать в газовую полость печи через все неплотности. Будучи холодным, он будет занимать самый нижний уровень в полости печи, то есть расположится вблизи поверхности стекломассы и охладит при этом выработочный поток. Именно этим опасна работа печи под отрицательным давлением.

Разряжение в газовой печи возникает при излишне интенсивной эвакуации из печи дымовых газов, что зависит от сильного открытия главного шибера или от неправильной установки секционных шиберов, а также при большом количестве открытых окон различного назначения, имеющихся в печи.

Температурный режим варки

Температурный режим по верхнему строению печи и температуры стекломассы являются итогом организованного процесса горения и сложившегося теплового баланса, то есть соотношения между термопарами, размещаемыми в отверстиях в подвесных стенах и в своде по оси печи. В зависимости от принятого способа измерения температуры меняются иногда на 100°С, поэтому температурный режим газового пространства достаточно условен, учитывая те ограничения, которые были описаны выше. Кроме того, на показания приборов влияют длина и форма факела (плоский или веерообразный факел, факел с перекрещивающимися струями).

Контроль за температурами газовой полости печи позволяет получить информацию об уровне максимальных температур в печи, о температурах над зоной варки, о характере изменения температур по длине печи; то есть о соблюдении плавного подъема температур до максимальных и о плавном снижении их к концу варочного бассейна без какого-либо локального их повышения, о месте расположения зоны максимальных температур по длине печи и о степени совпадения этой зоны с конечными участками варочной пены. При этом предъявляются определенные требования, которые должны строго соблюдаться на многогорелочных печах, особенно в производстве листового стекла:

– температурный режим должен обеспечивать заданные темпера-

туры формования. Средний уровень температур должен быть не ниже 1450–1500°С;

– уровень максимальных температур должен быть не выше 1580–1590°С и не ниже 1500°С;

– температурный режим должен обеспечивать протяженность зоны варки не более 50% от длины варочного бассейна;

– область максимальных температур должна быть приблизительно в середине варочного бассейна по его длине. Например, в больших печах на расстоянии 1015 м от торцевой загрузочной стены. Вдоль остальных участков отапливаемой и неотапливаемой частей печи температура должна постепенно повышаться и понижаться до выработочной;

– необходимо избегать повторного повышения температуры пос-

ле зоны максимальных температур, так как это приведет к появлению вторичных пузырей;

– зона максимальных температур должна располагаться под конечными участками варочной пены, и совпадать с квельпунктом;

– снижение температуры от зоны максимума температур до последней пары горелок должно происходить плавно, со скоростью 6–

15 град/мин.

Из всех известных путей увеличения удельных съемов стекловаренных печей является температура варки. По усредненным данным, увеличение производительности печи при повышении температуры варки в интервале 1450–1500°С на каждые 10°С составляет 8%. Выше 1500°С это увеличение составляет 10%.

Широко известна статистическая формула Шарпа, выражающая связь между температурой и удельной производительностью печи:

Т = 1410 + 6571 (Q / F),

где Т – температура печи, °С; Q – съем стекломассы, т/сут; F – варочная площадь, м 2 .

Для печей листового стекла среднестатистическое повышение производительности под влиянием температуры составляет 4–5% на каждые 10°С. На лучших печах достигнут прирост 7,3%.

С повышением температуры варки и длительности выдержки расплава при максимальных температурах возрастают микротвердость, модуль упругости, прочность на излом и приближаются к предельному значению.

Температурно-временные условия получения исходного расплава оказывают существенное влияние на кристаллизационную способность стекол, вызывая изменение температурных пределов кристаллизации. Они сближаются вплоть до полного исчезновения способности к кристаллизации. С повышением температуры варки повышается химическая устойчивость стекол.

Все это связано с влиянием температуры варки на химическую однородность стекла. Соответственно улучшаются те физико-хими-

ческие свойства стекла, которые зависят от его однородности.

Срок службы стекловаренной печи

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нём некорректно.

Необходимо обновить браузер или попробовать использовать другой.

Применяется для приклеивания декоративных элементов из керамики, камня или других минеральных материалов к нагревающимся поверхностям. Рекомендована для кладки, облицовки, шпатлевки, затирки и ремонта печей, котлов, каминов и заделки трещин на дымоходах. Мастика устойчива к воздействию воды и температуры до +1300°C. Отличная адгезия, высокая эластичность, удобство применения, низкий расход.

Читайте также: