Сопла для подачи воздуха в печи кс бывают грибовидной и

Обновлено: 14.05.2024

Сопла для подачи воздуха в печи кс бывают грибовидной и

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нём некорректно.

Необходимо обновить браузер или попробовать использовать другой.

Применяется для приклеивания декоративных элементов из керамики, камня или других минеральных материалов к нагревающимся поверхностям. Рекомендована для кладки, облицовки, шпатлевки, затирки и ремонта печей, котлов, каминов и заделки трещин на дымоходах. Мастика устойчива к воздействию воды и температуры до +1300°C. Отличная адгезия, высокая эластичность, удобство применения, низкий расход.

Печи кипящего слоя: описание, принцип действия, применение

Технологии обжига производственного и строительного сырья применяются в разных отраслях промышленности. Тонкие операции термической переработки материалов требуют использования специальных конструкционных решений. Одним из них является печь кипящего слоя (КС), отличающаяся сложной конструкцией и многофункциональностью.

Сферы применения и назначение оборудования

Особенность использования печей данного типа обусловлена спецификой утилизации, переработки и производства промышленного сырья. В качестве целевого материала может применяться магнезит, брусит, цинковые концентраты, серпентинит, шламы магниевого производства, оксидно-хлоридные элементы и т. д. Например, печь кипящего слоя керамзита характеризуются тем, что выполняет сразу несколько операций для получения нужного продукта – в частности, реализуются процедуры обжига, сушки и охлаждения. Отличительной характеристикой печей КС является и безопасность процесса в плане защиты окружающей среды.

После утилизации материала достигается его обезвреживание без опасных последствий для местного экологического фона. Также и выпускаемые пары в основном состоят из углекислого газа и водяного конденсата. Что же касается направлений эксплуатации, то печи КС находят применение в производственной инфраструктуре химических, металлургических, строительных и других предприятий. Также и на пунктах инженерно-коммуникационного обслуживания газораспределительных сетей встречаются подобные печи.

Техническое устройство печей КС

Для обжига и утилизации большинства сырьевых и отходных продуктов используются конструкции, в основе которых заложена цилиндрическая вертикальная шахта. Некоторые модели отличаются переменным сечением. Средние размеры составляют 9-12 м по высоте и 6-8 м в диаметре. Сама шахта имеет сварное исполнение на стальных листах, толщина которых достигает 12 мм. Внутри конструкции используется типовая футеровка мелким шамотным кирпичом. Рабочую основу печи кипящего слоя формирует воздухораспределительная подина (панель подачи) с воздушным коробом.

В зависимости от конкретного проекта эта часть может выполняться жаростойкой, беспровальной и обеспечивающей равномерность воздушных потоков по всему внутреннему пространству конструкции. Кроме этого, в типовую систему печей КС входят загрузочные отверстия, сопла, каналы отвода газов, площадки вспомогательного обслуживания, устройства для охлаждения и другие компоненты.

Устройство зоны кипящего слоя

В этой части конструкции проходят основные рабочие процедуры и реакции. Здесь располагается подина, форкамеры и сливные пороги. Последние два устройства в целях увеличения времени пребывания загрузочного материала располагаются в разных сторонах конструкции. Форкамера обычно имеет площадь порядка 15-20 м 2 . В этой же зоне располагается бункер для шихты. Модели печи для обжига в кипящем слое промышленного назначения рассчитываются на одновременное содержание сырья с суточным запасом. Передвижение материала между разными функциональными блоками обеспечивается ленточными питателями. Управление данной механикой может быть механическим и автоматизированным. Новейшее оборудование позволяет контролировать процессы загрузки дистанционно с помощью пульта ДУ.

Принцип работы агрегата

Сам по себе кипящий слой образует воздушную буферную зону повышенного термического воздействия, в которой можно осуществлять термические реакции с парящими твердыми частицами. Удержание зернистого материала в воздухе достигается благодаря восходящим потокам газа, поддерживаемым соплами. В процессе работы жидкие и твердые фазы кипящего слоя перемежаются между собой. Например, верхний уровень характеризуется схожестью с поведением жидкостей, которые пребывают в спокойном состоянии. Частицы с более твердой структурой опускаются вниз печи кипящего слоя.

Принцип работы агрегата основывается на нескольких операциях, которые могут выполняться последовательно – это стадии нагрева, сушки и сжигания. Параллельно может выполняться и процедура отгонки летучих веществ, а также вывод остатков углерода. Наиболее требовательной операцией с точки зрения ресурсных затрат является нагрев и сушка. В среднем они выполняются при температурах 100-200 °С. Процесс сжигания требует поддержания температур в факеле на уровне 500-1050 °С, но к этому моменту топка уже выходит на оптимальное рабочее состояние после прогрева.

Загрузка печей кипящего слоя

Загрузка и подвод к зоне кипения может осуществляться тремя путями в зависимости от конструкции:

- Прямо внутрь рабочей зоны кипения. Подача выполняется мощностями сдвоенных шнеков, которые располагаются ниже разгрузочного порога. Данный способ выгоден снижением пылеобразования в процессе загрузки, но требует больше пространства и энергозатрат.

- Снаружи на поверхность слоя. Редкая схема загрузки, которая используется только в печах повышенной мощности.

- Через форкамеру. Способ применяется в отечественных печах для обжига в кипящем слое, обеспечивая преимущества в виде равномерной и непрерывной подачи целевого материала в камеру.

В принципе процесс подачи достаточно простой, но в условиях крупного производства на высокой скорости загрузки могут возрастать требования к операторской регулировке температуры. К примеру, встречаются проблемы снижения темпов нагрева, из-за чего останавливается и подача сырья в бункер на автоматических системах управления.

Температурный режим печи КС

Каждому виду концентратов требуется свой режим термической обработки. Нередко подходящие параметры обжига подбираются опытным путем, но в соответствии с нормативами должны учитываться также химические и минералогические свойства сырья. Так, для концентратов с повышенным содержанием свинца, железа и кремнезема применяются умеренные температуры. Это позволяет минимизировать нежелательное образование силиката и спекание материала. Средние режимы такой обработки находятся в границах 900-1000 °С. Конт

роль температуры печи кипящего слоя обычно осуществляют термопарами, которые фиксируются в точках рабочей зоны. В каждом слое допускается небольшое отклонение порядка 15-20 °С. Ручная регуляция температуры также предусматривает операцию охлаждения водой – этот метод чаще используют на зарубежных предприятиях.

Тягодутьевые параметры печи КС

Уже отмечалось, что воздушные потоки играют одну из ключевых ролей в рабочем процессе данного оборудования. Как минимум, они реализуют две функции: поддержку оптимального псевдожидкого состояния сырья и окисление сульфидов при обжиге. Обеспечение достаточных условий для протекания основных рабочих процессов возможно только при поддержке соответствующего давления воздушных потоков. Например, давления 15-16 кПа при скорости потоков 10-12 м/с будет достаточно для поддержки 100-сантиметрового кипящего слоя печи.

Принцип действия агрегатов с тягодутьевым устройством допускает и вертикальную циркуляцию воздуха, но важно учитывать, что превышение уровня давления именно в этом контуре циркуляции может привести к выдуванию материала за пределы зоны кипения.

Вывод продуктов сгорания

Для выпуска отработанных газов используется система цилиндрических патрубков, которые по принципу вытяжки охватывают всю зону кипения. И опять же, объемы абсолютного вывода гари несравнимы с показателями других промышленных печей для обжига. Это объясняется несколькими этапами постобработки. Так, существуют стадии вторичной переработки горючей органической части шихты с выгоранием углеродных остатков кипящего слоя в печи. Процесс продолжает реакция прокаливания зольного осадка при температурах 700-1050 °С. Перед тем как механика выгрузит отходы, происходит и дезодорация газов, что также обуславливает надежность работы печей КС. И только после этого за пределы рабочей площадки обслуживающий персонал вывозит остатки несгоревшей золы.

Расчет конструкции агрегата

При расчете печей КС используют несколько параметров, среди которых свойства и характеристики целевого сырья, а также требования к объемам отходящего газа с выделением пылевидных фракций. На основе этих данных определяются и показатели работы функциональных узлов конструкции. В промышленных системах расчет печи кипящего слоя обычно делается на основе стандартного производственного объема в 50 тыс. м 3 /год, для которого будут актуальны следующие рабочие параметры:

- Плотность фракции сырья – 540 кг/м.

- Температурный режим в зоне термической подготовки – 350 °С.

- Температура в топке для обжига – 1105 °С.

- Температура производственного сырца – 10 °С.

- Температура воздушной среды – 16 °С.

- Коэффициент использования агрегата – 0,9.

- Потери в процессе прокаливания – 12 %.

Плюсы и минусы печей КС

У агрегатов с поддержкой кипящего слоя немало достоинств, обусловленных высокой производительностью, функциональностью и гибкостью в структурном переустройстве. Особенно последние модели удобны возможностями модульной компоновки, что позволяет с минимальными затратами интегрировать печную станцию в инфраструктуру предприятий с индивидуальной проектировкой. Что касается самого процесса эксплуатации, то преимущества обжига в печах кипящего слоя заключаются в низких показателях топливного расхода, возможности применения сырья мелкой фракции (0,6-2 мм) и технической надежности. Отмечается и высокое качество готового продукта переработки, но это касается лишь отдельных материалов.

Если говорить о минусах печей КС, то главным будет высокий коэффициент пылеуноса шихты. Уносимая из теплотехнических узлов пыль составляет 25 % от общего объема выпуска. Данный эффект объясняется активностью отходящих газов, которые и разносят частицы мелкой фракции. На крупных предприятиях с пылеуносом борются с помощью циклонов, устанавливаемых за печными конструкциями. По обратным каналам циркуляции эти агрегаты возвращают пыль в топку или зольник.

Заключение

В России оборудование для промышленного обжига давно пользуется высоким спросом, и сегодня существует немалый потенциал для проектирования и выпуска современных печей КС. В частности, предприятие «ТАГМЕТ» специализируется на изготовлении сооружений для обжига известняка. Комплексную разработку предлагает НПП «Кальцит». В частности, сотрудники этого предприятия применяют новые технологии переработки мелкозернистого материала, что расширяет спектр применения печей кипящего слоя.

Производитель промышленного оборудования Envirotherm также предлагает ряд инновационных решений. Без потери в объемах и скорости выпуска агрегаты этой компании обеспечивают многоступенчатую газоочистку и эффективное сжигание осадков кипящего слоя. В конечном итоге достигается экологическая чистота всех производных компонентов с воздушной средой. Также многие предприятия предлагают комплексную модернизацию уже существующих, но устаревших печей КС с возможностью частичной замены рабочих модулей.

Конструкция печей кипящего слоя (КС)

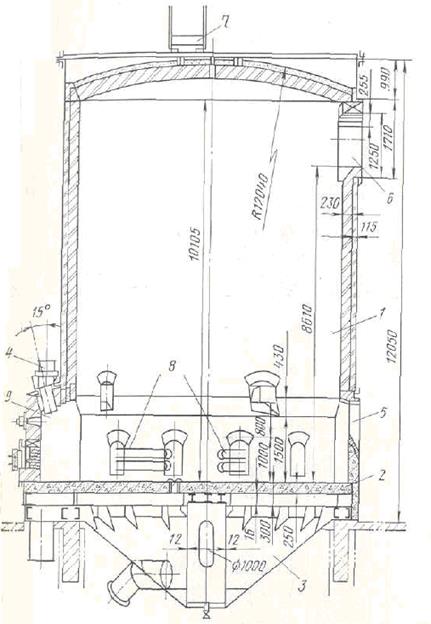

Печь для обжига цинковых концентратов в кипящем слое (рис.6) представляет собой цилиндрическую вертикальную шахту иногда переменного сечения, диаметром 6 - 8 м и высотой 9 - 11 м, поставленную на бетонный фундамент. Внешний вид печи показан на рис. 7. Шахта, сваренная из стальных листов толщиной 10 - 12 мм, футерована внутри шамотным кирпичом. Толщина футеровки равна 500 мм. Наиболее ответственной частью печи является воздухораспределительная подина с воздушной коробкой. Подина должна быть беспровальной, жаростойкой, простой в изготовлении и обеспечивать равномерное распределение поступающего воздуха по всему сечению печи.

В отечественной практике принята конструкция подины, представляющая собой стальной лист, в который на расстоянии 250 - 300 мм между центрами вставлены чугунные сопла; пространство между соплами залито жаропрочным бетоном слоем 200 мм.

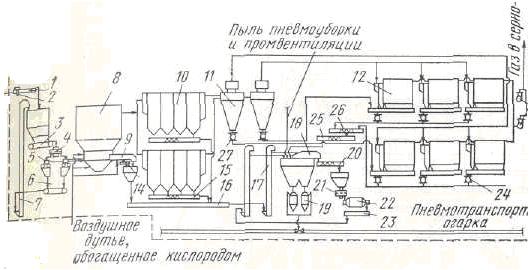

Рис. 6. Печь для обжига цинковых концентратов в кипящем слое:

1- шахта печи; 2 - подина печи; 3 - воздушная коробка; 4 - загрузочное отверстие; 5 - разгрузочное отверстие; 6 - отверстие для отвода газов; 7 -площадка для обслуживания печи; 5 - охлаждающий змеевик; 9 - форкамера

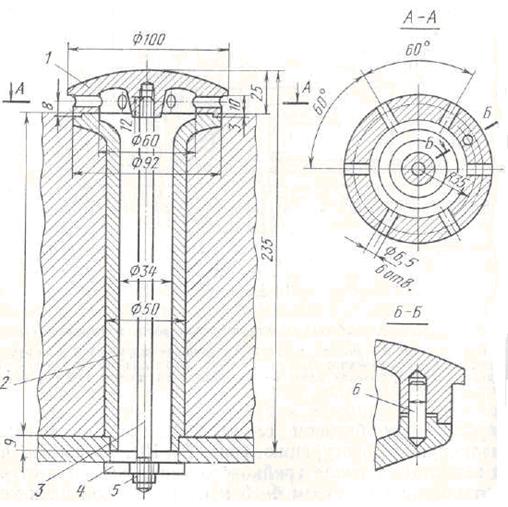

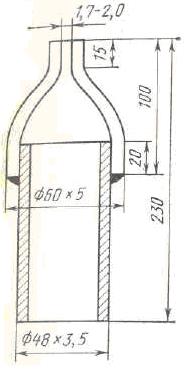

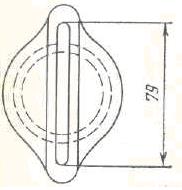

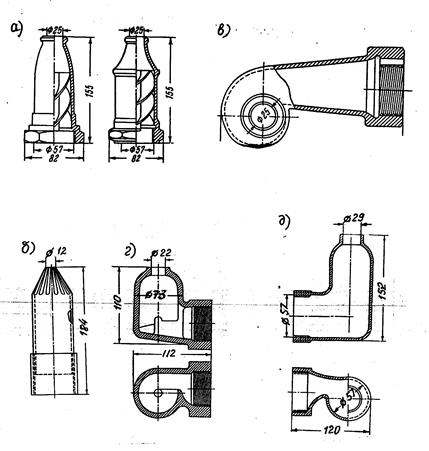

Сопла имеют различную конфигурацию (рис. 8 - 10). Наиболее часто используют сопла грибкового типа, имеющие от 4 до о отверстий диаметром 4 - 5 мм. На каждой печи устанавливают 1500 - 2000 таких сопел. Находят также применение сопла щелевой конструкции. Описание сопел различной конструкции приводится в технической литературе[1]

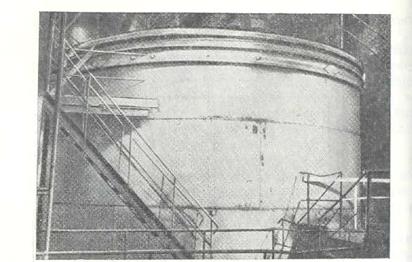

Рис. 7. Внешний вид обжиговой печи кипящего слоя

Рис. 8. Воздушное сопло грибкового типа:

1 - головка сопла; 2 - стальной стакан; 3 - стержень; 4 - шайба; 5 - гайца; 6 - палец

Решающее значение для стабильного «кипения» слоя имеет отношение площади всех отверстий сопел к общей площади пода печи - так называемое живое сечение подины, которое выбирается в зависимости от физико-химических свойств и гранулометрического состава концентрата и составляет 0,7 - 0,9%. После монтажа воздушной коробки и подины печи все сварные швы проверяют на газоплотность с целью предупреждения утечек воздуха при работе печи. Подачу воздуха под подину осуществляют от воздуходувной станции по трубопроводу (рис. 11). Для этой цели применяют нагнетатели различного типа, обеспечивающие производительность 250 - 300 м 3 воздуха в минуту и давление 25 - 30 кПа.

Рис. 9. Щелевидное сопло

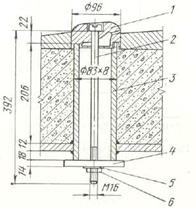

Рис. 10. Сопло с направленным дутьем:

1 - головка сопла; 5 - стержень; 3 - труба; 4 - скоба; 5 - шайба; 6 – гайка

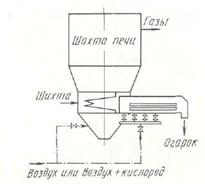

Выше подины обжиговая печь КС имеет одну или две форкамеры (рис. 12) для загрузки в них концентрата и сливной (разгрузочный) порог, через который обожженный продукт (огарок) выгружают в холодильник. В комплекс печи КС входят также: газоходная система, утилизационные и охлаждающие установка устройства для грубого и тонкого пылеулавливания Схема цепи аппаратов для обжига в кипящем слое цинковых концентратов показана на рис. 13.

Рис. 11. Схема подачи дутья в обжиговую печь

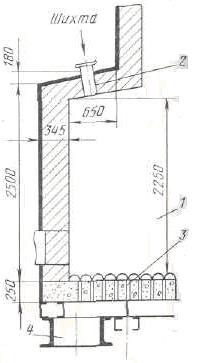

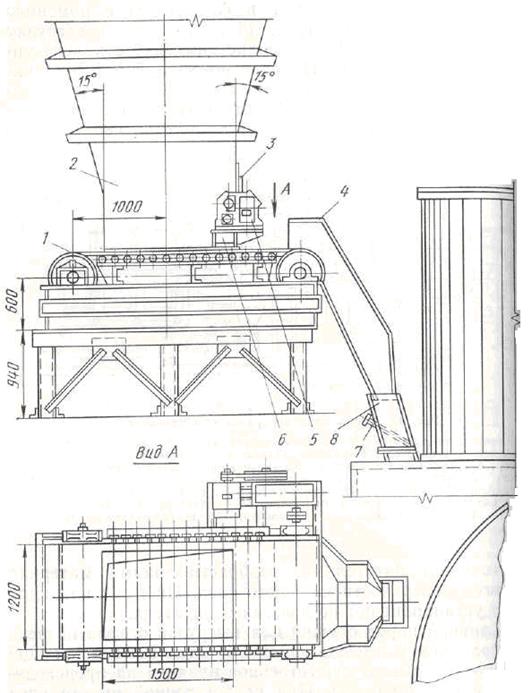

Рис. 12. Загрузочная камера обжиговой печи КС:

1 - форкамера; 2 - загрузочная гечка; 3 - воздухораспределительная подина; 4 - воздушная коробка.

Форкамеры, подина печи и сливной порог образуют зону кипящего слоя, в которой начинается и протекаем большинство реакций обжига сульфидных компонентов концентрата, находящегося в псевдосжиженном состоянии. Форкамеры и сливной порог для увеличения продолжительности пребывания материала в этой зоне расположены на противоположных сторонах печи. Площадь форкамеры составляет обычно 1,5 - 2 м 2 . На поду форкамеры установлены такие же воздухораспредели тельные сопла, что и на подине печи, но с меньшим расстоянием между ними для предотвращения залегания на поду крупных зерен концентрата.

Над форкамерами имеются бункера для шихты с суточным или полусуточным запасом материала. Из бункеров шихту загружают в форкамеры с помощью ленточных питателей (рис. 14). Регулируют загрузку автоматически или вручную дистанционно с пульта управления печами КС. На ряде новых зарубежных цинковых заводов, где установлены печи КС большой пронзительности, форкамеры отсутствуют. Подачу шихты осуществляют непосредственно в печь скоростными ленточными питателями, разбрасывающими материал по всей поверхности кипящего слоя. Иногда на каждой печи устанавливают по два таких питателя.

Рис. 13. Схема цепи аппаратов обжигового цеха:

1 - ленточный конвейер; 2 - автоматические весы; 3 - ленточный питатель; 4 - дисковый питатель; 5 - забрасыватель; б - ленточный конвейер; 7 - элеватор; 8 - печь КС; 9 - аэроводохолодильник; 10 - котел-утилизатор; 11 - циклон; 12 - электрофильтр; 13 - вентилятор; 14 - шнек; 15 - конвейер; 16 - конвейер; 17 - элеватор; 18 - грохот; 19 - насос; 20 - конвейер; 21 - дисковый питатель; 22 - шаровая мельница; 23 - конвейер; 24 - шлюзовыЙ питатель, 25 - конвейер; 26 - конвейер; 27 - шлюзовый питатель

Сливной порог служит для выгрузки огарка из печи и ограничения высоты кипящего слоя. Высота кипящего слоя оказывает существенное влияние на происходящие в нем процессы. При недостаточной высоте слоя увеличивается пылевынос из печи, возможны продувы воздуха в отдельных местах с образованием воронок, что приводит к уменьшению вертикальной скорости воздуха в другой части слоя и может вызвать залегание материала на подине печи.

Вместе с тем работа печи КС на высоком слое увеличивает продолжительность пребывания материала в зоне кипящего слоя, уменьшает вынос тонких частиц из печи, создает более благоприятные условия для сульфатообразования.

Рис. 14. Узел загрузки печи КС:

1-ленточный питатель; 2 - загрузочный бункер; 3 - шибер бункера; 4 - разгрузочная воронка питателя; 5 - электрический исполнительный механизм; 6 -кронштейн; 7 -пневмогидравлический затвор; 8 -загрузочная течка

В любом случае высота кипящего слоя должна определяться задачами обжига и физико-химическими свойствами перерабатываемых концентратов. Так как и задачи обжига, и свойства материалов могут меняться, то конструкция сливного порога предусматривает возможность регулирования высоты слоя. На отечественных предприятиях многолетней практикой установлена оптимальная высота кипящего слоя 1,2-1,5 м. Такая высота обеспечивает достаточную продолжительность контакта сульфидных зерен с кислородом воздуха и необходимый массообмен для получения заданной степени десульфуризации.

Непосредственно над зоной кипящего слоя находится шахта печи, где также протекают реакции обжига тех частиц концентрата, которые, оторвавшись от поверхности слоя, поднимаются отходящими газами к своду печи и далее выносятся с ними в газоходную систему. В связи с этим высота шахты должна быть достаточной для полного завершения реакций обжига наиболее тонкой фракции концентрата.

Состав циклонной пыли в зависимости от высоты (объема) шахты печи, %

| печь | Отношение объема шахты к площади пода | Znобщ | Znраств | Znраств | S общ | S SO | S S |

| Znобщ | |||||||

| КС-2 (малой высоты) | 2,7 | 52,23 | 39,70 | 76,0 | 5,82 | 1,77 | 4,05 |

| КС-3 (большой высоты) | 8,0 | 52,47 | 47,24 | 90,0 | 4,38 | 3,91 | 0,47 |

Насколько влияет высота (объем) шахты на качество обожженного продукта, выносимого из печи отходящими газами, свидетельствуют данные о составе циклонной пыли завода «Электроцинк» (табл. 5), на котором впервые в промышленном масштабе был освоен обжиг в кипящем слое.

В последнее время стремятся строить печи КС с большой высотой шахты, чтобы получить все продукты обжига с низким содержанием сульфидной серы. Высота шахты современных печей КС колеблется в пределах 9,5-13,5 м, достигает в особо мощных печах 17 м. Сама шахта может иметь как постоянное, так и переменное сечение, если в последнем случае соблюдается угол наклона стенок, исключающий зависание на них материала.

Производительность печей КС определяется площадью пода, диаметром, высотой шахты в надслоевом пространстве и высотой кипящего слоя.

Основные конструктивные размеры печей КС некоторых зарубежных заводов [6]

Чем больше площадь пода, высота и диаметр шахты печи и толщина кипящего слоя, тем выше ее производительность. При одних и тех же размерах обжиговой печи ее производительность тем выше, чем больше вносится кислорода воздуха в кипящий слой. Разумеется, увеличивать количество дутья можно только в рамках соблюдения установленного технологического режима.

Рис. 15. Пульт управления обжиговыми печами

Основные конструктивные размеры печей КС, используемых в зарубежной практике, приведены в табл. 6.

Питание печи шихтой. Загрузку шихты в зону кипящего слоя можно осуществлять тремя способами: внутрь кипящего слоя, непосредственно на поверхность кипящего слоя, через форкамеры. Первый из этих способов практикуется на заводе «Джозефтаун» (США), где шихту подают в слой с помощью сдвоенных шнеков на 300 мм ниже уровня разгрузочного порога. Такой метод снижает пылеобразование при загрузке до минимума. Однако в отечественной практике его не применяют. Второй способ получил распространение только при эксплуатации мощных печей КС. На всех заводах Советского Союза обжиговые печи загружают шихтой че рез форкамеры. Для обеспечения непрерывной и равномерной подачи шихты в печь необходимо, чтобы питающие устройства работали безотказно с заданной скоростью движения и определенной толщиной слоя шихты на ленте. Выполнение этого условия имеет весьма важное значение для соблюдения температурного режима в печи и качественных показателей обжига.

Питание печи шихтой регулируется автоматически по заданному температурному режиму. При понижении температуры количество подаваемой шихты увеличивается. В некоторых случаях снижение температуры печи может быть вызвано зависанием шихты в бункерах, поэтому прежде всего необходимо устранить эту причину, если она имеет место. В особых случаях прибегают к ручной регулировке подачи шихты. Для этого на пульте контроля и управления процессом обжига (рис. 15) имеются соответствующие устройства.

Температурный режим. Для каждого вида концентратов устанавливают свой температурный режим. При обжиге смеси концентратов опытным путем подбирают режим, наиболее благоприятный для всех концентратов, входящих в состав шихты. При выборе температурного режима руководствуются химическим и минералогическим составом сырья. Концентраты, содержащие повышенное количество кремнезема, свинца и соединений железа, обжигают при умеренных температурах для уменьшения образования силикатов и предотвращения спекания материала. Учитывают также необходимость получения в продуктах обжига достаточного количества сульфатной серы для компенсации потерь серной кислоты в цикле выщелачивания. Обычно температуру в слое поддерживают в пределах 900-1000°С.

Тепло при обжиге цинковых концентратов получается в основном за счет окисления сульфидов. Поэтому температура слоя в печи зависит в основном от содержания серы в шихте и количества подаваемого в печь воздуха. При недостатке или большом избытке воздуха температура в кипящем слое снижается. Контроль температуры осуществляют термопарами, установленными J в шести точках кипящего слоя. Допустимое отклонение температуры в различных точках кипящего слоя составляет ± 15-20 °С.

В связи с тем, что для обеспечения высокого качества огарка по содержанию сульфидной серы и получения достаточно концентрированных сернистых газов

Обжиг необходимо вести при более или менее постоянном избытке воздуха (обычно этот коэффициент равен 1,2-1,3), а поверхность охлаждающих элементов, находящихся в кипящем слое, является величиной постоянной, то регулирование температуры обжига практически можно осуществлять только изменением загрузки печи шихтой, что и делается в отечественной практике. В зарубежной практике для регулирования температуры иногда подают в печь воду.

Описанным способом регулируют температуру обжига только в зоне кипящего слоя. Температуру газов в надслоевом пространстве печи регулировать практически невозможно, так как она является функцией температуры слоя, вертикальной скорости газового потока, содержания серы в шихте, гранулометрического состава концентрата и т. п. Обычно при прохождении газов через шахту печи температура их снижается на 50-60 °С и составляет у свода около 900-950 °С. При обжиге некоторых, особенно тонких сульфидных материалов, какими являются, например, учалинские цинковые концентраты, температура под сводом печи может быть выше, чем в зоне кипящего слоя, на 40-50 °С. Дальнейшее падение температуры газов по газоходному тракту зависит от применяемой системы охлаждения (стояки с испарительным охлаждением или охлаждаемые воздухом, котлы-утилизаторы) и находится в следующих пределах (при водохлаждаемых системах), °С:

| В кипящем слое………… | 930-1000 |

| Под сводом……………. | 900-950 |

| Перед циклонами………. | 550-600 |

| эксгаустером……. | 370-450 |

| электрофильтрами.. | 300-350 |

| После электрофильтров.. | 250-300 |

Ясно, что любое отклонение температуры кипящего слоя от заданной, при тех же средствах охлаждения, вызовет соответствующее изменение температуры в газовом тракте. Особенно отрицательно сказывается понижение температуры перед электрофильтрами: ухудшается пылеулавливание, а при резком падении температуры (ниже точки росы) происходит конденсация паров серной кислоты на металлических конструкциях фильтров, газоходов, что вызывает их коррозию.

Тяго-дутьевой режим. Подаваемый в печь КС воздух выполняет две функции: во-первых, поддерживает слой шихты в псевдожидком состоянии, обеспечивая его текучесть, а также необходимый массо- и теплообмен в печи, во-вторых, является окислителем для сульфидов е процессе обжига. Поэтому воздух подается в печь при определенном давлении, позволяющем преодолеть сопротивление подины и слоя материала, и в количестве достаточном для протекания реакций окисления.

Практикой установлено, что для «кипения» слоя при высоте его 1 м необходимо иметь давление в воздухе. подводящей коробке перед подиной 15-16 кПа. При этом вертикальная скорость газового потока в кипящее слое составляет примерно 10,0—13,0 м/с. При такой скорости основная масса концентрата находится в зоне кипящего слоя, «кипение» слоя протекает стабильно, продувов воздуха с образованием воронок не наблюдается. В случае превышения давления воздуха под подиной вертикальная скорость газового потока может превысить критическую и большая часть материала, будет вынесена из печи, а «кипение» слоя прекратится.

От количества подаваемого в печь воздуха зависит полнота окисления сульфидов, температура в зоне кипящего слоя и как результат этих двух факторов, производительность печи КС. Для обеспечения полного и быстрого протекания реакций обжига необходим избыток воздуха против теоретически необходимого на 20-30%. Поэтому на большинстве цинковых заводов коэффициент избытка воздуха составляет 1,2-1,3. Полученные опытным путем данные показывают, что на каждую тонну шихты расходуется примерно 2000 м 3 воздуха или 350-450 м 3 на 1 м 2 площади пода в 1 ч. Контроль избытка воздуха осуществляют по содержанию кислорода в отходящих газах, которое не должно превышать 4-6%.

Естественно, что при проектировании печи учитывают обе функции, выполняемые воздухом в процессе обжига. В соответствии с этим, исходя из характера сырья и заданной производительности печи, определяют число сопел, диаметр отверстий в них и давление воздуха под подиной. На практике, как уже было сказано выше, для соблюдения технологического режима обжига все параметры воздушного дутья поддерживают обычно постоянными, а регулировку температуры осуществляют путем изменения загрузки печи шихтой.

При указанных условиях давление воздуха расходуется на преодоление сопротивления подины и кипящего слоя. При этом под сводом наблюдается давление 20-30 Па или небольшое разрежение, создаваемое эксгаустером, устанавливаемым за циклонами или котлами-утилизаторами. Для преодоления сопротивления газоходного тракта разрежение перед эксгаустером должно быть в пределах 1,2-1,40 кПа. Далее газы поступают в газоход под давлением, создаваемым эксгаутером, а затем отсасываются нагнетателем сернокислотного цеха. Нулевая точка (давление равно разрежению) приходится обычно на электрофильтры, после которых разрежение составляет 0,12-0,15кПа.

Разбрызгивающие сопла

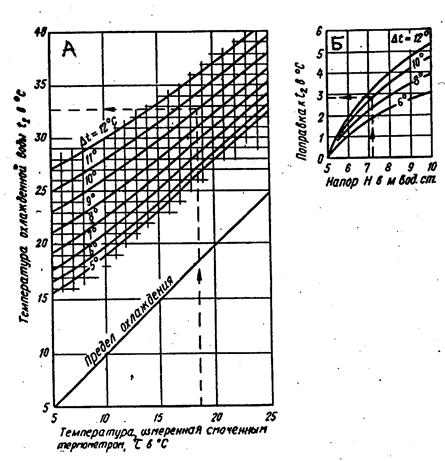

Разбрызгивающие сопла или насадки являются важнейшим элементом брызгальных бассейнов. Их назначение заключается в равномерном распределении воды над бассейном и создании одинаковых по размеру мелких капель. Чем больше напор перед соплом Н, тем меньше диаметр образующихся капель и больше поверхность охлаждения. Однако при этом возрастают потери, связанные с уносом воды ветром. Поэтому обычно свободный напор перед соплом принимают Н = 5 – 8 м. Они должны быть просты в конструкции и эксплуатации, не засоряться, легко прочищаться и иметь небольшие потери напора для разбрызгивания воды.

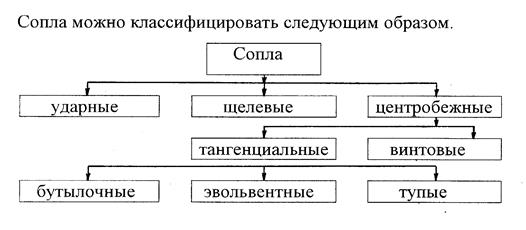

На рис. 4.6 представлена классификация сопел, применяемых в брызгальных бассейнах.

Рис. 4.6. Классификация сопел

Ударные сопла в брызгальных бассейнах не применяются. Они нашли применение в распределительных системах градирен, биофильтров и в противопожарных устройствах. Сопла, применяемые в брызгальных бассейнах изготавливают из ковкого чугуна, стали или пластмасс и устанавливают по одному или пучками, состоящими из 3 – 5 штук (рис. 4.8.).

Наиболее рациональными являются сопла центробежного типа, требующие меньшего напора воды и в меньшей степени подвергающиеся засорению. Диаметр сопел обычно составляет 50 мм, а при больших расходах 75 – 100 мм. Для уменьшения уноса воды ветром из бассейнов крайние сопла устанавливаются на расстоянии 6 – 8 м от края бассейна, образуя защитную зону.

Характеристики наиболее распространенных сопел брызгальных бассейнов приведены в табл. 4.1.

Характеристики наиболее распространенных сопел

| Марка сопла, диаметр, мм | Рекомендуемый напор, м | Производитель-ность, м 3 /ч | Суммарная поверхность капель, м 2 | Число сопел в пучке | Расположение сопел в пучке | Расстояние, м |

| между соплами | между пучками сопел | между распредели-тельными линиями | ||||

| Сопла МОТЭП, 50/25 | 18,7 | 31,2 | Линей-ное | 1,2-1,5 | 3,5 | |

| Сопла эвольвентные, 50/25 | 8,2 | - | Звездо-образное | 1,5 | 8,5 | |

| Сопла щелевые, 50 | 46,4 | Одиноч-ное | - | 4,5 |

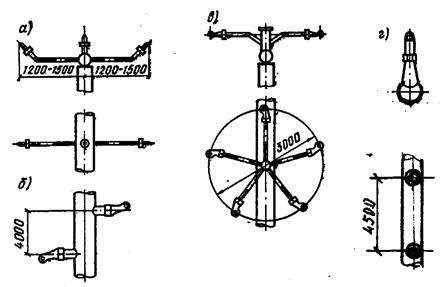

Рис. 4.7. Сопла, применяемые в брызгальных бассейнах:

а) – винтовые МОТЭП; б) – щелевые; в) – эвольвентные; г) – тупые; д) – бутылочные

Схемы установки сопел на распределительных трубопроводах представлены на рис. 4.8.

Рис. 4.8. Схемы установки сопел на распределительных трубопроводах (размеры в мм):

а) – сопла МОТЭП; б) – сопла эвольвентные 100/50; в) – сопла эвольвентные 50/25; г)– сопла щелевые 50

4.3.2. Расчет брызгальных бассейнов

Расчет брызгальных бассейнов заключается в определении их геометрических размеров, обеспечивающих требуемую температуру охлаждающей воды t2 и осуществляется в следующей последовательности:

1. Выбирается тип насадки в зависимости от производительности бассейна и качества воды. Для загрязненной воды – тангенциальные сопла (эвольвентные, бутылочные, тупые); для чистой воды – винтовые, щелевые сопла.

2. По свободному напору определяется производительность сопла, м 3 /час:

qc = А , ( 23 )

где А – коэффициент, учитывающий тип насадки, Н – напор перед соплом, м.

3. Определяется количество сопел:

где Q – расход воды, подаваемой в брызгальный бассейн для охлаждения, м 3 /час.

4. Определяется количество пучков:

где 1…5 - количество сопел в пучке.

5. Задаются размеры а и b и определяется активная площадь брызгального бассейна, м 2 :

где а = 4 – 6 м - расстояние между пучками сопел; b = 8 – 12 м расстояние между распределительными линиями.

8. Полученные размеры бассейна проверяются на охладительный эффект, т.е. производится тепловой расчет брызгального бассейна и определяется температура охлажденной воды t2. Так как тепловые расчеты достаточно сложны, они осуществляются по специальным номограммам Н.Н.Терентьева или Л.Д.Бермана.

Таким образом, температура охлажденной воды составляет, о С:

Рис. 4.9. Номограмма для теплового расчета брызгальных бассейнов

К достоинствам брызгальных бассейнов следует отнести:

Недостатками брызгальных бассейнов являются:

сравнительно низкий и неустойчивый эффект охлаждения;

Градирни

Градирни используются в системах оборотного водоснабжения, когда требуется устойчивое и глубокое охлаждение воды. Охлаждение воды в них происходит воздухом в объеме специального оросителя. Это наиболее совершенные сооружения для охлаждения оборотной воды, характеризующиеся высокими качественными и количественными показателями. Высокий охладительный эффект градирен определяется увеличением площади поверхности и времени контакта воды с воздухом, который достигается различными способами.

Вторичная подача воздуха или правильное дыхание печи

Правильная подача воздуха в печь считается одним из самых важных моментов теории и практики возведения отопительных печей. Для профессионалов печников кроме того этот вопрос является и вопросом постоянных поисков новых решений повышения коэффициента полезного действия, поскольку от того насколько правильно дышит печь зависит ее эффективность. Так 600-700 градусов процесс выделения летучих газов заметно увеличивается, но при этом для сгорания таких соединений требуются большое количество кислорода.

В обычной топке топливо сжигается при подаче кислорода из поддувала и проникает через неплотности в дверке топки. Но проблема такой печи заключается в том, что большое количество легких газов просто вылетает в дымоход. Решить проблему полного сгорания топлива может постройка колпаковой печи или печи с дополнительной камерой. Вторым путем получения максимального количество тепла является выполнение всех условий для проведения полной реакции окисления кислородом элементарных летучих элементов до получения конечных продуктов горения топлива – углекислой кислоты и водяного пара. Проще говоря, подача в зону сгорания летучих элементов кислорода для завершения цикла химических реакций. Этот прием называется вторичная подача воздуха.

Традиционная схема подачи воздуха в топку

Под традиционной подачей воздуха подразумевается самый распространенный способ подачи воздуха через нижнюю часть печи – поддувало. Это не только наиболее распространенный способ организации дыхания печи, но и не самый рациональный. Дело в том, что открывая задвижку летнего хода, когда в печи образуется самая мощная тяга, в трубу буквально улетучивается тепло из помещения, в котором растапливается печь. Естественно, что в помещение начинает заходить воздух снаружи, более холодный. В результате помещение быстро теряет температуру и охлаждается.

Другое дело, когда печь оснащена системой воздуховодов, например, забирающих кислород из подвала или напрямую с улицы. В таком случае, в помещении во время растопки температура не падает, но тяга при этом никоим образом не снижается.

Такая инновационная схема позволяет более эффективно отапливать помещение, существенно снизив теплопотери за счет снижения циркуляции атмосферного воздуха внутри него, но если печь не рассчитана на дожиг легких газов, достигнуть максимальной экономии все-таки не удастся.

Вторичный воздух в процессе горения

Идея обеспечения полного сгорания углеводородов в печи при помощи противоточной схемы построения стала популярна относительно недавно. На сегодняшний день она в полной мере нашла свое отражение в твердотопливных отопительных котлах. Но для металла использование такой схемы оказалось намного проще, а вот в кирпичных печах такой прием используется не всегда.

Догорание в кирпичной кладке

Хотя, пример финского закрытого камина может наглядно показать механизм использования вторичного воздуха для полного сгорания легких веществ в кирпичной кладке. Принципиально схема обычного и вторичного обеспечения кислородом топки и пространства для догорания газов отличается по нескольким параметрам:

- Для процесса горения прямая подача кислорода необходима постоянно – перекрытие подачи кислорода приводит к затуханию огня. Для процесса дожига газов кислород нужен начиная с момента повышения температуры до 600-700 градусов, то не сразу, после начала топки;

- Через открытое поддувало воздух поступает нагретый до комнатной температуры или температуры, которая соответствует тому помещению, откуда производится забор. Для вторичного воздуха важно чтобы кислород поступал в камеру сгорания уже подогретый, причем подогретый до довольно высокой температуры – порядка 500-600 градусов;

Подача воздуха в печь на примере финского камина поможет правильно понять суть этой технологии. В отличие от обычной топки в камине нет поддувала – дрова горят на плите внизу топки. Прямая подача кислорода осуществляется через отверстия в дверце. Кстати, в конструкции дверцы имеются несколько уникальных элементов, главный из которых регулируемая решетка, через которую и происходит подача кислорода в топку.

Дополнительная камера сгорания

Второй элемент, который заслуживает отдельного внимания это дополнительная камера, в которой и происходит окончательное сгорание топлива. Она, как и положено, отделена от топливника каминным зубом, расположенным почти горизонтально. Второй вариант разделения топливника это катализаторная решетка, которая разогреваясь от температуры пламени в первичной топке, служит температурным катализатором для реакции во вторичной камере дожига.

А вот кислород в эту камеру попадает через туже дверку. Только если для топки предусмотрены сквозные отверстия, то во вторую камеру подача осуществляется через полости в металлической оправе стекол и между самими стеклами. Такой прием дает возможность разогреть воздух до необходимых 500-600 градусов с одной стороны, и обеспечить прозрачность стекла с другой, поскольку поток формируется таким образом, что он убирает копоть и сажу сразу в камеру сгорания легких газов.

Варианты устройства подачи вторичного воздуха

Подача воздуха в печь оснащенную камерой для дожигания легких газов может быть организована несколькими методами. Уже упоминавшийся, финский отопительный камин, оснащенный дверкой с отверстиями для подачи воздуха, решает проблему только при использовании фирменных комплектующих элементов. Ну а как поступить, если под рукой просто нет такой чудо дверки?

Самый простой и эффективный вариант устройства подачи вторичного воздуха предлагается в проектах печей использующих принцип колпака. Для того чтобы обеспечить прямой приток нагретого воздуха в процессе постройки в порядовых кладках формируются каналы идущие с уровня поддувала. Такой вариант дает возможность, используя обычные заслонки или герметичные дверки без дополнительных усилий проложить ход напрямую в камеру догорания газов. С точки зрения технологии строительства, это вполне реально, тем более учитывая высоту кладки и разницу температуры в зоне входа и в районе топки, где происходит основной нагрев, тяга будет отменной. Минус этого варианта в том, что не везде есть возможность реализовать такой проект.

Второй вариант, который все чаще находит свое применение у печников это прием, называемый сухой шов. Суть метода заключается в том, что в камеру подается воздух по мере нагревания топки. Между кирпичами кладки оставляется расстояние так называемый «сухой шов». В обычном состоянии через полости воздух циркулирует свободно. По мере нагревания топки, кирпичи нагреваются и расширяются, после чего небольшой промежуток сухого шва просто перекрывается расширившимися кирпичами. После того как закрывается проход воздух начинает искать новые пути проникновения в топку. После окончательного нагрева кирпичей воздух начинает поступать в камеру дожига в нагретом состоянии по специально выстроенным каналам.

Третий вариант организации подачи кислорода через кожух, выстроенный вокруг топки. Просто и одновременно эффективно. Правда такой проект требует дополнительных просчетов, поскольку каналы вокруг топки также формируются из шамотного кирпича.

Что мы должны знать о сварочных соплах? Несколько важных факторов

Тип сопла, который вы используете, может очень повлиять на качество вашей работы, поэтому важно выбирать его с умом. Ниже представлены некоторые из наиболее распространенных типов сопел сварочных горелок, материал их изготовления, и в каких условиях они работают лучше всего.

Назначение сопла для MIG/MAG сварки довольно простое - оно направляет газ в сварочную ванну и защищает контактный наконечник от расплавленного металла. Но при этом большое разнообразие вариантов сопел может быстро запутать. Какое из них самое долговечное? Какое самое эффективное? А что насчет цены?

Как и в случае с любым расходником, конечная цель – на максимальное время отложить его замену. А это значит, что сопло нужно подбирать под область применения. Тип работы, металл заготовки и режим сварки могут помочь вам сузить круг выбора сопел. Т.е. использование импульсного режима вместо струйного или режима короткого замыкания подразумевает множество вариантов. Точно так же, как и сила тока, тепловложение, доступ к сварному шву и ожидаемая степень разбрызгивания.

Из чего изготавливают сопла для полуавтоматической MIG/MAG сварки?

Чаще всего сопла изготавливаются из меди или латуни, хотя в некоторых случаях так же подходят и сопла с покрытием.

Медные сопла

Медные сопла - хороший выбор для защиты от разбрызгивания, но это единственный выбор, если ваш тип работы требует более длительного времени горения дуги или более высокой силы тока (> 300 ампер). Для еще большей защиты от высоких температур (в диапазоне от 400 до 600 ампер) медные сопла, предназначенные для тяжелых условий эксплуатации, имеют как более толстые стенки, так и более плотную изоляцию.

Латунные сопла

Сопла из латуни – лучший выбор для защиты от разбрызгивания, если вы работаете с более низким током, от 100 до 300 ампер. К тому же они самые доступные по цене. Однако помните, что латунные сопла могут выйти из строя в условиях высокой температуры и даже, вполне возможно, растрескаться.

При использовании латуни в качестве материала для изготовления сопла – это также может помочь сохранить внутренний диаметр сопла в течение более длительного периода, что приводит к увеличению срока службы расходных материалов.

Сопла с покрытием

В некоторых случаях можно также рассмотреть сопло с хромированным или никелированным покрытием. Покрытие лучше защищает от разбрызгивания, чем медь или латунь, а его теплоотводящие свойства также могут обеспечить более высокую долговечность. Какой металл, который обычно находится под покрытием? Медь. Таким образом, вы получаете преимущества сразу обоих металлов.

Длительный срок службы сварочного сопла с металлическим покрытием делает его предпочтительным для длительных сварочных работ, в том числе для роботизированной сварки. Также бывают горелки с водоохлаждаемым медным соплом – сопло имеет 2 стенки, внутри циркулирует жидкость для его охлаждения.

Размеры и формы сопел

Форма сопла и размер отверстия важны как для габаритов сварного шва, так и для силы тока. Сопла могут иметь размер отверстия от 10 мм до 24 мм, и, как правило, размер отверстия сопла должен увеличиваться с увеличением используемой силы сварочного тока.

Ваша цель при выборе размера и формы - оптимизировать газовую защиту и уменьшить разбрызгивание. Один из способов найти оптимальное сопло - выбрать диаметр отверстия наибольшего возможного диаметра и форму, обеспечивающую наилучший доступ к сварному шву. В противном случае вы можете столкнуться с проблемами либо качества работы, либо срока службы сопла.

Выбирая расходный материал для работы, всегда выбирайте качественный продукт, который прослужит как можно дольше. Просмотрите нашу полную линейку сварочных сопел для большинства сварочных горелок и найдите сопла, обеспечивающие превосходную защиту от сварочных брызг и износа.

Читайте также: