Слив чугуна из доменной печи

Обновлено: 06.07.2024

Основным продуктом доменной плавки является чугун.

Передельный чугун предназначается для дальнейшего передела в сталь. На его долю приходится 90 % общего производства чугуна. Обычно такой чугун содержит 3,8…4,4 % углерода, 0,3…1,2 % кремния, 0,2…1 % марганца, 0,15…0,20 % фосфора, 0,03…0,07 % серы.

Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок.

Кроме чугуна в доменных печах выплавляют

Ферросплавы – сплавы железа с кремнием, марганцем и другими элементами. Их применяют для раскисления и легирования стали.

Побочными продуктами доменной плавки являются шлак и доменный газ.

Из шлака изготовляют шлаковату, цемент, удобрения (стараются получить гранулированный шлак, для этого его выливают на струю воды).

Доменный газ после очистки используется как топливо для нагрева воздуха, вдуваемого в печь.

Важнейшие технико-экономические показатели работы доменных печей

1. Коэффициент использования полезного объёма доменной печи (КИПО) – это отношение полезного объема печи V (м 3 ) к ее среднесуточной производительности Р (т) выплавленного чугуна.

(м 3 /т)

Чем ниже КИПО, тем выше производительность печи. Для большинства доменных печей КИПО = 0,5…0,7 (для передовых – 0,45)

2.Удельный расход кокса, К – это отношение расхода кокса за сутки А(т) к количеству чугуна, выплавленного за это же время Р(т).

Удельный расход кокса в доменных печах составляет 0,5…0,7 (для передовых – 0,36…0,4)

K – важный показатель, так как стоимость кокса составляет более 50% стоимости чугуна.

Процессы прямого получения железа из руд. Производство стали.

Процессы прямого получения железа из руд

Под процессами прямого получения железа понимают такие химические, электрохимические или химико-термические процессы, которые дают возможность получать непосредственно из руды, минуя доменную печь, металлическое железо в виде губки, крицы или жидкого металла.

Такие процессы ведутся, не расходуя металлургический кокс, флюсы, электроэнергию (на подготовку сжатого воздуха), а также позволяют получить очень чистый металл.

Методы прямого получения железа известны давно. Опробовано более 70 различных способов, но лишь немногие осуществлены и притом в небольшом промышленном масштабе.

В последние годы интерес к этой проблеме вырос, что связано, помимо замены кокса другим топливом, с развитием способов глубокого обогащения руд, обеспечивающих не только высокого содержания железа в концентратах (70…72%), но и почти полное освобождение его от серы и фосфора.

Получение губчатого железа в шахтных печах.

Схема процесса представлена на рис. 2.1.

Рис. 2.1. Схема установки для прямого восстановления железа из руд и получения металлизованных окатышей

При получении губчатого железа добытую руду обогащают и получают окатыши. Окатыши из бункера 1 по грохоту 2поступают в короб 10 шихтозавалочной машины и оттуда в шахтную печь 9, работающую по принципу противотока. Просыпь от окатышей попадает в бункер 3 с брикетировочным прессом и в виде окатышей вновь поступает на грохот 2. Для восстановления железа из окатышей в печь по трубопроводу 8 подают смесь природного и доменного газов, подвергнутую в установке 7конверсии, в результате которой смесь разлагается на водород и оксид углерода . В восстановительной зоне печи Всоздается температура 1000…1100 0 C, при которой и восстанавливают железную руду в окатышах до твёрдого губчатого железа. Содержание железа в окатышах достигает 90…95%. Для охлаждения железных окатышей по трубопроводу 6 в зону охлаждения 0 печи подают воздух. Охлаждённые окатыши 5 выдаются на конвейер 4 и поступают на выплавку стали в электропечах.

Восстановление железа в кипящем слое.

Мелкозернистую руду или концентрат помещают на решётку, через которую подают водород или другой восстановительный газ под давлением 1,5 МПа. Под давлением водорода частицы руды находятся во взвешенном состоянии, совершая непрерывное движение и образуя «кипящий», «псевдосжиженый» слой. В кипящем слое обеспечивается хороший контакт газа-восстановителя с частицами оксидов железа. На одну тонну восстановленного порошка расход водорода составляет 600…650 м 3 .

Получение губчатого железа в капсулах-тиглях.

Используют карбидокремниевые капсулы диаметром 500 мм и высотой 1500 мм. Шихта загружается концентрическими слоями. Внутренняя часть капсулы заполнена восстановителем – измельч¨нным тв¨рдым топливом и известняком (10…15%) для удаления серы. Второй слой – восстанавливаемая измельч¨нная руда или концентрат, окалина, затем еще один концентрический слой – восстановителя и известняка. Установленные на вагонетки капсулы медленно перемещаются в туннельной печи длиной до 140 м, где происходит нагрев, выдержка при 1200 0 C и охлаждение в течение 100 часов.

Восстановленное железо получают в виде толстостенных труб, их чистят, дробят и измельчают, получая железный порошок с содержанием железа до 99 %, углерода – 0,1…0,2%.

Производство стали

Сущность процесса

Стали – железоуглеродистые сплавы, содержащие практически до 1,5% углерода, при большем его содержании значительно увеличиваются твёрдость и хрупкость сталей и они не находят широкого применения.

Основными исходными материалами для производства стали являются передельный чугун и стальной лом (скрап).

Содержание углерода и примесей в стали значительно ниже, чем в чугуне. Поэтому сущность любого металлургического передела чугуна в сталь – снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

Железо окисляется в первую очередь при взаимодействии чугуна с кислородом в сталеплавильных печах:

.

Одновременно с железом окисляются кремний, фосфор, марганец и углерод. Образующийся оксид железа при высоких температурах отдаёт свой кислород более активным примесям в чугуне, окисляя их.

Процессы выплавки стали осуществляют в три этапа.

Первый этап – расплавление шихты и нагрев ванны жидкого металла.

Температура металла сравнительно невысокая, интенсивно происходит окисление железа, образование оксида железа и окисление примесей: кремния, марганца и фосфора.

Наиболее важная задача этапа – удаление фосфора. Для этого желательно проведение плавки в основной печи, где шлак содержит . Фосфорный ангидрид образует с оксидом железа нестойкое соединение . Оксид кальция – более сильное основание, чем оксид железа, поэтому при невысоких температурах связывает и переводит его в шлак:

.

Для удаления фосфора необходимы невысокие температура ванны металла и шлака, достаточное содержание в шлаке . Для повышения содержания в шлаке и ускорения окисления примесей в печь добавляют железную руду и окалину, наводя железистый шлак. По мере удаления фосфора из металла в шлак, содержание фосфора в шлаке увеличивается. Поэтому необходимо убрать этот шлак с зеркала металла и заменить его новым со свежими добавками .

Второй этап – кипение металлической ванны – начинается по мере прогрева до более высоких температур.

При повышении температуры более интенсивно протекает реакция окисления углерода, происходящая с поглощением теплоты:

.

Для окисления углерода в металл вводят незначительное количество руды, окалины или вдувают кислород.

При реакции оксида железа с углеродом, пузырьки оксида углерода выделяются из жидкого металла, вызывая «кипение ванны». При «кипении» уменьшается содержание углерода в металле до требуемого, выравнивается температура по объёму ванны, частично удаляются неметаллические включения, прилипающие к всплывающим пузырькам , а также газы, проникающие в пузырьки . Вс¨ это способствует повышению качества металла. Следовательно, этот этап - основной в процессе выплавки стали.

Также создаются условия для удаления серы. Сера в стали находится в виде сульфида ( ), который растворяется также в основном шлаке. Чем выше температура, тем большее количество сульфида железа растворяется в шлаке и взаимодействует с оксидом кальция :

Образующееся соединение растворяется в шлаке, но не растворяется в железе, поэтому сера удаляется в шлак.

Третий этап – раскисление стали заключается в восстановлении оксида железа, растворённого в жидком металле.

При плавке повышение содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород – вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах.

Сталь раскисляют двумя способами: осаждающим и диффузионным.

Осаждающее раскисление осуществляется введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия), содержащих элементы, которые обладают большим сродством к кислороду, чем железо.

В результате раскисления восстанавливается железо и образуются оксиды: , которые имеют меньшую плотность, чем сталь, и удаляются в шлак.

Диффузионное раскисление осуществляется раскислением шлака. Ферромарганец, ферросилиций и алюминий в измельчённом виде загружают на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. Следовательно, оксид железа, растворённый в стали переходит в шлак. Образующиеся при этом процессе оксиды остаются в шлаке, а восстановленное железо переходит в сталь, при этом в стали снижается содержание неметаллических включений и повышается ее качество .

В зависимости от степени раскисления выплавляют стали:

Спокойная сталь получается при полном раскислении в печи и ковше.

Кипящая сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка, благодаря взаимодействию оксида железа и углерода: ,

Образующийся оксид углерода выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью.

Полуспокойная сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, а частично – в изложнице, благодаря взаимодействию оксида железа и углерода, содержащихся в стали.

Легирование стали осуществляется введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы, у которых сродство к кислороду меньше, чем у железа ( ), при плавке и разливке не окисляются, поэтому их вводят в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа ( ), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда в ковш.

Способы выплавки стали

Чугун переделывается в сталь в различных по принципу действия металлургических агрегатах: мартеновских печах, кислородных конвертерах, электрических печах.

Производство стали в мартеновских печах

Мартеновский процесс (1864-1865, Франция). В период до семидесятых годов являлся основным способом производства стали. Способ характеризуется сравнительно небольшой производительностью, возможностью использования вторичного металла – стального скрапа. Вместимость печи составляет 200…900 т. Способ позволяет получать качественную сталь.

Мартеновская печь (рис.2.2.) по устройству и принципу работы является пламенной отражательной регенеративной печью. В плавильном пространстве сжигается газообразное

топливо или мазут. Высокая температура для получения стали в расплавленном состоянии обеспечивается регенерацией тепла печных газов.

Современная мартеновская печь представляет собой вытянутую в горизонтальном направлении камеру, сложенную из огнеупорного кирпича. Рабочее плавильное пространство ограничено снизу подиной 12, сверху сводом 11, а с боков передней 5 и задней 10 стенками. Подина имеет форму ванны с откосами по направлению к стенкам печи. В передней стенке имеются загрузочные окна 4 для подачи шихты и флюса, а в задней – отверстие 9 для выпуска готовой стали.

Рис.2.2. Схема мартеновской печи

Характеристикой рабочего пространства является площадь пода печи, которую подсчитывают на уровне порогов загрузочных окон. С обоих торцов плавильного пространства расположены головки печи 2, которые служат для смешивания топлива с воздухом и подачи этой смеси в плавильное пространство. В качестве топлива используют природный газ, мазут.

Для подогрева воздуха и газа при работе на низкокалорийном газе печь имеет два регенератора 1.

Регенератор – камера, в которой размещена насадка – огнеупорный кирпич, выложенный в клетку, предназначен для нагрева воздуха и газов.

Отходящие от печи газы имеют температуру 1500…1600 0 C. Попадая в регенератор, газы нагревают насадку до температуры 1250 0 C. Через один из регенераторов подают воздух, который проходя через насадку нагревается до 1200 0 C и поступает в головку печи, где смешивается с топливом, на выходе из головки образуется факел 7, направленный на шихту 6.

Отходящие газы проходят через противоположную головку (левую), очистные устройства (шлаковики), служащие для отделения от газа частиц шлака и пыли и направляются во второй регенератор.

Охлаждённые газы покидают печь через дымовую трубу 8.

После охлаждения насадки правого регенератора переключают клапаны, и поток газов в печи изменяет направление.

Температура факела пламени достигает 1800 0 C. Факел нагревает рабочее пространство печи и шихту. Факел способствует окислению примесей шихты при плавке.

Продолжительность плавки составляет 3…6 часов, для крупных печей – до 12 часов. Готовую плавку выпускают через отверстие, расположенное в задней стенке на нижнем уровне пода. Отверстие плотно забивают малоспекающимися огнеупорными материалами, которые при выпуске плавки выбивают. Печи работают непрерывно, до остановки на капитальный ремонт – 400…600 плавок.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса:

– скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25…45 % чушкового передельного чугуна, процесс применяют на заводах, где нет доменных печей, но много металлолома.

– скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55…75 %), скрапа и железной руды, процесс применяют на металлургических заводах, имеющих доменные печи.

Футеровка печи может быть основной и кислой. Если в процессе плавки стали, в шлаке преобладают основные оксиды, то процесс называют основным мартеновским процессом, а если кислые – кислым.

Наибольшее количество стали производят скрап-рудным процессом в мартеновских печах с основной футеровкой.

В печь загружают железную руду и известняк, а после подогрева подают скрап. После разогрева скрапа в печь заливают жидкий чугун. В период плавления за счет оксидов руды и скрапа интенсивно окисляются примеси чугуна: кремний, фосфор, марганец и, частично, углерод. Оксиды образуют шлак с высоким содержанием оксидов железа и марганца (железистый шлак). После этого проводят период «кипения» ванны: в печь загружают железную руду и продувают ванну подаваемым по трубам 3 кислородом. В это время отключают подачу в печь топлива и воздуха и удаляют шлак.

Для удаления серы наводят новый шлак, подавая на зеркало металла известь с добавлением боксита для уменьшения вязкости шлака. Содержание в шлаке возрастает, а уменьшается.

В период «кипения» углерод интенсивно окисляется, поэтому шихта должна содержать избыток углерода. На данном этапе металл доводится до заданного химического состава, из него удаляются газы и неметаллические включения.

Затем проводят раскисление металла в два этапа. Сначала раскисление идет путем окисления углерода металла, при одновременной подаче в ванну раскислителей – ферромарганца, ферросилиция, алюминия. Окончательное раскисление алюминием и ферросилицием осуществляется в ковше, при выпуске стали из печи. После отбора контрольных проб сталь выпускают в ковш.

В основных мартеновских печах выплавляют стали углеродистые конструкционные, низко- и среднелегированные (марганцовистые, хромистые), кроме высоколегированных сталей и сплавов, которые получают в плавильных электропечах.

В кислых мартеновских печах выплавляют качественные стали. Применяют шихту с низким содержанием серы и фосфора.

Стали содержат меньше водорода и кислорода, неметаллических включений. Следовательно, кислая сталь имеет более высокие механические свойства, особенно ударную вязкость и пластичность, е¨ используют для особо ответственных деталей: коленчатых валов крупных двигателей, роторов мощных турбин, шарикоподшипников.

Основными технико-экономическими показателями производства стали в мартеновских печах являются:

· производительность печи – съ¨м стали с 1м 2 площади пода в сутки (т/м 2 в сутки), в среднем составляет 10 т/м 2 ; р

· расход топлива на 1т выплавляемой стали, в среднем составляет 80 кг/т.

С укрупнением печей увеличивается их экономическая эффективность.

Производство стали в кислородных конвертерах.

Кислородно-конвертерный процесс – выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму.

Первые опыты в 1933-1934 – Мозговой.

В промышленных масштабах – в 1952-1953 на заводах в Линце и Донавице (Австрия) – получил название ЛД-процесс. В настоящее время способ является основным в массовом производстве стали.

Кислородный конвертер – сосуд грушевидной формы из стального листа, футерованный основным кирпичом.

Вместимость конвертера – 130…350 т жидкого чугуна. В процессе работы конвертер может поворачиваться на 360 0 для загрузки скрапа, заливки чугуна, слива стали и шлака.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом (не более 30%), известь для наведения шлака, железная руда, а также боксит и плавиковый шпат для разжижения шлака.

Последовательность технологических операций при выплавке стали в кислородных конвертерах представлена на рис. 2.3.

Рис.2.3. Последовательность технологических операций при выплавке стали в кислородных конвертерах

После очередной плавки стали выпускное отверстие заделывают огнеупорной массой и осматривают футеровку, ремонтируют.

Перед плавкой конвертер наклоняют, с помощью завалочных машин загружают скрап рис. (2.3.а), заливают чугун при температуре 1250…1400 0 C (рис. 2.3.б).

После этого конвертер поворачивают в рабочее положение (рис. 2.3.в), внутрь вводят охлаждаемую фурму и через не¨ подают кислород под давлением 0,9…1,4 МПа. Одновременно с началом продувки загружают известь, боксит, железную руду. Кислород проникает в металл, вызывает его циркуляцию в конвертере и перемешивание со шлаком. Под фурмой развивается температура 2400 0 C. В зоне контакта кислородной струи с металлом окисляется железо. Оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Растворенный кислород окисляет кремний, марганец, углерод в металле, и их содержание падает. Происходит разогрев металла теплотой, выделяющейся при окислении.

Фосфор удаляется в начале продувки ванны кислородом, когда ее температура невысока (содержание фосфора в чугуне не должно превышать 0,15 %). При повышенном содержании фосфора для его удаления необходимо сливать шлак и наводить новый, что снижает производительность конвертера.

Сера удаляется в течение всей плавки (содержание серы в чугуне должно быть до 0,07 %).

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рис. 2.3.г), где раскисляют осаждающим методом ферромарганцем, ферросилицием и алюминием, затем сливают шлак (рис. 2.3.д).

В кислородных конвертерах выплавляют стали с различным содержанием углерода, кипящие и спокойные, а также низколегированные стали. Легирующие элементы в расплавленном виде вводят в ковш перед выпуском в него стали.

Плавка в конвертерах вместимостью 130…300 т заканчивается через 25…30 минут.

ЛЕКЦИЯ

Получение чугуна в доменной печи

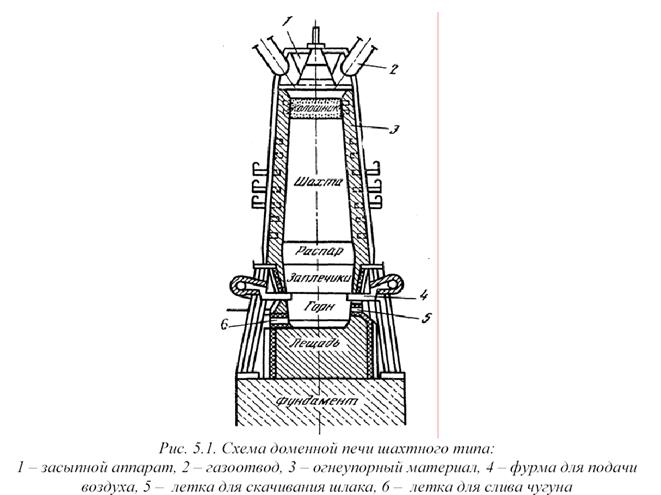

Изготовление передельного чугуна, являющегося основным сырьем для выплавки стали и получения различных марок литейного чугуна, производится в доменной печи (рис. 5.1). Основным компонентом, из которого получается чугун, является железная руда, состоящая из оксидов железа разного типа (Feo, Fe2O3,Fe3O4). Получение железа, которое является основой чугуна, происходит в результате реакции восстановления оксидов железа продуктами неполного сгорания кокса (CO, С – атомарный). Расход кокса составляет 2 … 15 % от веса шихты.

Шихта для доменной печи: железные руды, топливо (кокс) и флюс, которым

является известняк. Через фурмы подается воздушно-кислородная смесь, подогретая до 450 . 550 °С. Для ускорения процесса могут подаваться природный газ и кислород. Шлак, получающийся в результате расплавления флюса (CaO), защищает капли восстановленного железа от окисления продуваемым воздухом. Они стекают в горн по кускам шихты, насыщаясь при этом углеродом и вредными примесями. Из горна чугун периодически сливается после вскрытия нижней лётки. После слива чугуна лётка забивается огнеупорным составом и процесс продолжается. Непрерывная выплавка чугуна может продолжаться несколько месяцев, т. к. процесс постоянно поддерживается загрузкой сверху руды, кокса и флюса. Длительность процесса ограничивается необходимостью периодического ремонта огнеупорного покрытия печи (футеровки). Для получения литейных чугунов различных марок (серого, ковкого, высокопрочного) применяются дуговые и индукционные печи объемом от 1 до 60

тонн. Процесс выплавки чугуна в них происходит периодически, т. е. имеется начало, когда происходит загрузка шихты, и конец, когда печь полностью освобождается от расплавленного чугуна и шлака. В качестве шихты используется передельный чугун, полученный в домнах, и возврат собственного литейного

Рис. 5.1. Схема доменной печи шахтного типа:

1 – засыпной аппарат, 2 – газоотвод, 3 – огнеупорный материал, 4 – фурма для подачи

воздуха, 5 – летка для скачивания шлака, 6 – летка для слива чугуна

производства (литники, прибыли, брак), чугунный и стальной лом, стружка в брикетах. В основном используются кислые флюсы ( SiO2).

Получение чугунов и их разновидностей

Чугун – это сплав железа с углеродом, количество которого составляет от 2 до 3,6 %. Кроме того, в чугуне имеются примеси кремния, марганца, фосфора и серы.

Легированный чугун – это чугун, в состав которого входят специальные добавки, такие как хром, никель и молибден. Легированный чугун отличается высокой коррозионной стойкостью и жаропрочностью, а также имеет хорошие механические свойства.

Для процессов плавки применяются несколько видов топлива: газообразное, твердое и жидкое. Топлива могут быть естественными и искусственными.

К газообразному естественному топливу относится природный, добываемый из земных недр газ, к газообразному искусственному – генераторный газ, ацетилен, светильный газ и др.

К твердому естественному топливу относятся каменный уголь, бурый уголь, торф и древесина, а к твердому искусственному – кокс, брикеты и древесный уголь.

К жидкому естественному топливу относится нефть, а к жидкому искусственному – продукты перегонки нефти: соляровое масло, керосин, бензин и др.

Внутри печь выложена огнеупорным кирпичом. Загрузка доменной печи производится сверху, слив чугуна и шлака – через нижнюю часть доменной печи. Доменная печь загружается железной рудой, топливом (коксом) и флюсом (известняком).

К основным железным рудам относятся: магнетит (магнитный железняк), содержащий 55–65 % железа, гематит (красный железняк) – 55–58 % железа, лимонит – 35–55 % железа, гетит – 25–39 % железа, а также железный шпат, содержащий до 48 % железа.

Обогащением руд называется удаление из железной руды различных примесей горных пород и других загрязнений. Обогащение руды можно производить механическим и магнитным способами.

Доменный процесс – это процесс получения чугуна из руды в доменных печах. В результате многочисленных физических изменений и химических реакций, происходящих под воздействием высоких температур в доменной печи, из руды получается чугун. Этот процесс протекает при температуре в нижней части доменной печи (в горне) 1700 °C и в верхней части (в колошнике) – 550 °C.

Основным продуктом доменного производства является чугун, побочными – доменный шлак, доменный газ и колошниковая пыль.

В доменной печи получают белый (передельный) и серый (литейный) чугуны. Содержание углерода в чугуне 2–3,6 %.

Белый чугун – твердый и хрупкий материал. Поэтому его механическая обработка затруднена. Это передельный чугун, используемый для получения стали и ковкого чугуна. В небольших количествах белый чугун используется для литья дорожных катков, где большое значение имеет твердость и отсутствует ударная нагрузка. Так как белый чугун содержит карбид железа, то на изломе он имеет белую окраску.

Серый чугун (литейный) из-за малой усадки при литье и хорошей текучести применяется для литья. Серый чугун характеризуется большой прочностью на сжатие, однако плохо сопротивляется ударам. Его нельзя подвергать растяжению, скручиванию и гибке. В отличие от белого чугуна, серый чугун мягкий и хорошо обрабатывается.

В зависимости от условий и режима плавки получают белый или серый чугуны.

К химическим элементам, которые входят в состав чугуна и оказывают влияние на его свойства, относятся: сера – ухудшает текучесть и вызывает плохое заполнение форм, тормозит выделение графита, повышая из-за этого твердость чугуна; фосфор – дополнительно снижает текучесть чугуна, тормозит растворение цементита в железе, повышая твердость и хрупкость чугуна; кремний – интенсифицирует разложение цементита в чугуне и освобождение графита (при получении в доменной печи серого чугуна), улучшает литейные свойства и повышает мягкость чугуна; марганец – способствует образованию белого чугуна, причем незначительный процент марганца в сером чугуне увеличивает его механическую выносливость, а в общем способствует удалению серы из чугуна.

Подача жидкого чугуна в цех (миксерное отделение)

Чугун подают в конвертер двумя способами: с помощью передвижных миксеров, из которых чугун переливают в заливочные ковши в отделениях (участках) перелива; и с использованием стационарных миксеров, размещаемых в миксерных отделениях. Преимущества стационарных миксеров – возможность усреднения состава и температуры чугуна.

Выбор рациональной схемы подачи чугуна

Основными достоинствами стационарных миксеров является усреднение состава и температуры чугуна разных выпусков из доменных печей, что обеспечивает стабильность технологии выплавки стали. Однако на сооружение здания миксерного отделения требуются дополнительные затраты, на отопление миксеров расходуется топливо, чугун за время пребывания в миксере охлаждается.

При применении ковшей миксерного типа уменьшается число переливов чугуна и его потери при переливах; температура чугуна, заливаемого в конвертер, оказывается, как показал опыт, примерно на 50 °С выше; отсутствует расход топлива; несколько снижаются капитальные затраты, так как не требуется сооружение миксерного отделения. Существенным преимуществом считают повышение температуры заливаемого в конвертер чугуна, поскольку это позволяет увеличить долю перерабатываемого лома и снизить за счет этого себестоимость стали. Вместе с тем снижение капитальных затрат в конвертерный цех в заметной мере компенсируется увеличением капитальных вложений в доменный цех на сооружение депо ремонта миксерных ковшей. В целом, сопоставляя преимущества и недостатки обеих способов подачи чугуна. для новых цехов рекомендуют применение миксерных ковшей.

Заслуживает рассмотрения вопрос о целесообразности подачи чугуна от доменных печей в открытых чугуновозных ковшах с последующим переливом чугуна в заливочные ковши конвертерного цеха. Работоспособность такой схемы доказана многолетним опытом — при ремонтах миксера, а также в периоды, когда чугун подается из доменного цеха в недостаточном количестве, в миксерном отделении чугун из прибывающих открытых чугуновозных ковшей переливают в заливочные ковши, которые затем транспортируют в загрузочный пролет. Помимо упрощения и удешевления, в пользу применения такой системы могут служить следующие доводы: на многих заводах стационарные миксеры не выполняют своей основной роли — не обеспечивают усреднения состава и температуры, поскольку из-за постоянной нехватки чугуна его количество в миксере ниже допустимых норм; при организации отбора проб из чугуновозных ковшей отрицательное влияние колебаний состава чугуна на ход плавки в современных условиях можно устранить, поскольку расчет шихты и присадок осуществляют с помощью ЭВМ. Подобная схема доставки чугуна в открытых 260-т ковшах с последующим его переливом в заливочные ковши применена в одном из конвертерных цехов Японии, что дало заметную экономию, поскольку изготовление и эксплуатация открытых ковшей требуют меньших затрат, чем миксерных.

Миксерное отделение

Параметры миксерного отделения определяются емкостью и количеством устанавливаемых миксеров, а также уровнем пути чавуновоза, в который осуществляют слив чугуна из миксера.

В отечественной практике применяются стационарные миксеры емкостью 1300 и 2500т.

Основные параметры миксеров приведены в таблице 1.

Таблица 1. – Параметры миксеров

Миксер 4 представляет собой сосуд бочкообразной формы. Кожух миксера, сваренный из стального листа, футерован изнутри; стойкость футеровки составляет 0,5—1,5 года. Для заливки чугуна в миксер служит люк 4 а, для слива — сливкой носок 46. С целью снижения теплопотерь люк и носок снабжены крышками, а миксер отапливают горелками, установленными в его торцовых стенках. Кожух миксера опирается на две устанавливаемые на фундаментах 11 дугообразные опоры через ролики, заключенные в удерживающие их обоймы 10, что позволяет поворачивать миксер вокруг горизонтальной оси с помощью реечного механизма 3.

Рисунок 1. – Поперечный разрез верхнего миксерного отделения

Пример выборы емкости и определения количества миксеров

Выбор емкости миксера определяется уровнем производительности цеха и емкостью конвертеров. Как правило, миксеры емкостью 1300 т устанавливаются в конвертерных цехах производительностью до 5,0 млн т при емкости конвертеров до 160 т.

При выборе емкости миксера необходимо стремиться к установке возможно меньшего количества миксеров в цехе. Однако, для бесперебойного снабжения конвертеров жидким чугуном количество установленных миксеров в цехе должно быть не менее двух (но не более трех в одном миксерном отделении).

Суммарная нужна емкость миксеров может быть определена по следующей формуле:

Расход чугуна на тонну годных слитков (крон) может быть определена по следующей формуле:

Расходы чугуна, скрапа и других сырьевых материалов определяют при расчете материального баланса плавки. Для данного расчета используем обобщенные показатели работы конвертерных цехов.

Количество миксеров в цеху будет равно:

Среднее фактическое время пребывания жидкого чугуна в миксере составит:

Планирование и основные размеры миксерного отделения

Миксерное отделения, как правило, размешают в отдельном доме. С целью удешевления строительства конвертерного цеха миксерное отделения может непосредственно примыкать (блокироваться) в загрузочного (или конвертерном) пролета для обеспечения бесперебойной подачи жидкого чугуна в конвертеров.

Применяются два планирования размещения миксеров в отделении (рисунок 2):

- a) в одну линию с выдачей чугуна на один рельсовый путь;

- b) уступом с выдачей чугуна на два рельсовых пути.

При установке в отделении трех миксеров, а также двух миксеров емкостью 2500т их размешают уступом.

а – план расположения миксеров в линию; б – план расположения миксеров уступом; в – разрез с выдачей чугуна по рабочей площадке

1 – миксер; 2 – железнодорожные пути подачи чугуна; 3 – пути выдачи чугуна в конвертер; 4 – заливные краны; 5 – машина для скачивания шлака из ковшей; 6 – система удаления газов и графита; 7 – платформенные весы

Рисунок 2. – Миксерного отделения

В современных конвертерных цехах с конвертерами емкостью более 150 т пути приема чугуна выполняют с широкой колеей (до 4,5 м), на которых устанавливают специальные чугуновозы. В цехах с конвертерами емкостью 150 т и менее могут применяться чугуновозы нормальной колеи.

В зависимости от принятого уровня подачи чугуновозных ковшей в цех (по рабочей площадке или по полу цеха) миксеры располагают на разной высоте. В конвертерных цехах средней и большой производительности может применяться «высокое расположение» миксеров. Для удешевления строительства конвертерных цехов Укргипромез рекомендует подавать чугун в загрузочное отделение на уровне заводской пола.

Параметры здания миксерного отделения определяются емкостью и количеством устанавливаемых миксеров, а также уровнем пути чугуновоза, в который осуществляется слив чугуна. Параметры здания миксерного отделения приведены в таблицах 1 и 2.

Таблица 2. – Параметры (длина и ширина) миксерного отделения

Таблица 3. – Параметры (высота) миксерного отделения

Расстояние между миксерным и главным зданиями – обычно составляет 36-60м.

Приведенные в таблицах 2,3 параметры зданий миксерных отделений уточняют в зависимости от количества установок скачивания шлака с чугуновозных ковшей и их расположения.

Основное оборудование

Чугун в миксерные отделения доставляют чугуновозами в 100- или 140-т ковшах. Заливочный кран имеет две перемещающиеся по мосту тележки: главную с механизмом подъема, оборудованным траверсой для захвата ковша, и вспомогательную с механизмом подъема, оборудованным крюком для кантования ковша. Применяют краны грузоподъемностью 125/30 т для чугуновозных ковшей емкостью 100 т и 180/30 т для ковшей емкостью 140 т.

Платформенные весы 9 располагают под сливным носком миксера. Весы взвешивают чугуновоз с ковшом, что позволяет точно отмерять порцию сливаемого чугуна. Для скачивания шлака из миксера используют машины гребкового типа; машину 6 устанавливают на площадке, располагаемой на уровне сливного носка.

Скачивание шлака необходимо, поскольку он содержит много (до 3%) серы и такой шлак не должен попадать в печь (конвертер).

Современные миксерные отделения оборудуют системой улавливания выделяющихся при сливе чугуна газов и их очистки от частиц чешуйчатого графита. Приемные зонты системы располагают над сливными носками миксеров. Иногда в миксерном отделении устанавливают гребковые машины для скачивания шлака из чугуновозных ковшей перед сливом чугуна в миксер.

Пример расчета оборудования миксерного отделения

Миксерные отделения цехов имеют следующее основное оборудование: мостовые заливные краны; чугуновозные и шлаковозные тележки с ковшами и чашами; стенды для чугуновозных ковшей и шлаковых чаш; машины скребкового типа для скачивания шлака из ковшей перед заливкой чугуна в миксер; весы для взвешивания чугуна; электровозы или тепловозы для подачи чугуна в конвертер; установки для улавливания графита.

Чугун подают в миксерные отделения из доменного цеха в чугуновозных ковшах емкостью 100 или 140 т. В связи с относительно малой емкостью 100-тонные ковши во вновь проектируемых цехах применять не рекомендуется.

Чугун заливают в миксеры кранами грузоподъемностью 125/30т или 180/50т в зависимости от емкости ковша.

Количество заливных кранов в миксерном отделении можно определить по формуле:

Сумма расходов кранового времени на заливку 1 т чугуна в миксер определяется по формуле:

Принимая для условий проектируемого цеха среднюю продолжительность операции заливки одного ковша чугуна емкостью 140т в миксер равной 16 мин. (tз = 16 мин.), средний коэффициент заполнения ковша вк = 0.85, получим следующую суммарную задолженность заливочного крана на 1т чугуна.

Тогда необходимое количество заливных кранов в миксерном отделении составит:

Принимаем два заливных краны грузоподъемностью 180 / 50т каждый.

Грузоподъемность весов зависит от емкости чугуновозных ковшей. Количество весов в отделении соответствует количеству миксеров. Принимаем двое весов грузоподъемностью 250т.

Количество чугуновозных ковшей (тележек) в составе определяется массой одного выпуска чугуна на доменной печи и обычно составляет 2-4, в зависимости от емкости ковшей и принятой схемы подачи чугуна в конвертеров. Принимаем три коляски: два действующих и один в ремонте. Устанавливаем в отделении две установки для улавливания графита.

Автоматизация технологического процесса выплавки чугуна в доменных печах

Доменные печи (ДП) являются самыми экономичными и высокопроизводительными агрегатами для выплавки чугуна. В ДП осуществляется восстановление железа из окислов. Восстановление осуществляется двумя способами: прямое восстановление углеродом кокса при температуре до 2000 °С и косвенное восстановление за счет монооксида углерода (СО) в процессе встречного движения шихты (вниз) и потока газа (вверх).

Для осуществления процесса горения кокса в нижнюю часть печи подается горячее дутье (воздух с температурой до 1200 °С и давлением до 3 атмосфер), поэтому рабочее пространство ДП представляет собой герметичный сосуд, находящийся под большим давлением. Вследствие этого, прямые измерения параметров процесса затруднены. Кампания (срок работы печи) составляет 10 лет, поэтому основной задачей, которая решается при автоматизации закрытого доменного процесса, является стабилизация параметров процесса; поскольку прямые способы недоступны, управление осуществляется по косвенным параметрам. Таким образом, решаются две проблемы: контроль за техническим состоянием печи и стабилизация её режима работы.

1 – измерение давления природного газа по цеху (в общем коллекторе).

2 – измерение давления природного газа на печь.

2,10 – измерение перепада давления между природным газом и горячим дутьем (для предотвращения попадания дутья в газопровод природного газа). Схемой предусматривается сигнализация при уменьшении перепада ниже предельного уровня (0,5 атм). Природный газ подается в ДП для компенсации части кокса, который расходуется как источник тепла. Стоимость 1т кокса – 2500 руб., 1000 кубометров природного газа – 900 руб., поэтому для получения тепловой энергии выгодно сжигать природный газ и компенсировать часть кокса.

3,4 – измеряется и регулируется расход природного газа на печь. При оптимизации процесса с использованием системы автоматической оптимизации следует помнить, что постоянная времени процесса зависит от объема печи и изменяется в пределах от 6 до 12 часов; статическая характеристика процесса смещается в зависимости от удельного расхода кислорода в печь.

5 – измеряется температура холодного дутья. Холодное дутье производится с использованием много-ступенчатых турбовоздуходувов. При получении дутья воздух механически нагревается.

6,7 – регулируется давление горячего дутья на печь путем сброса части холодного дутья в атмосферу. Давление горячего дутья является важным параметром, так как от него зависят все физико-химические процессы в печи и по распределению дутья по высоте шахты судят об интенсивности восстановления.

8 – измеряется расход холодного дутья, так как измерить расход горячего дутья трудно. От расхода дутья на печь зависит производительность печи. Расход и давление дутья определяют динамический напор потока газа. До 80% веса шихты уравновешивается дутьем, поэтому всегда должен быть баланс между сходом шихты и подъемной силой.

9,12 – измеряется и регулируется температура горячего дутья. Нагретое дутье вносит физическое тепло в рабочее пространство печи, что способствует повышению температуры в зоне горна и снижению расхода кокса. Температура горячего дутья должна быть стабильной, поэтому горячее дутье разбавляется холодным.

10 – измеряется давление горячего дутья. Также импульс используется для измерения частных перепадов по высоте шахты:

10-20 – измеряется перепад давления по высоте шахты;

10-19 – измеряется нижний перепад давления;

19-20 – измеряется верхний перепад давления.

11,13 – измеряется и регулируется влажность горячего дутья. Влажность регулируется подачей пара в холодное дутье. Влажность атмосферного воздуха сезонно меняется от 4-8 мг/м 3 до 25-30 мг/м 3 . Для ДП важно стабильное содержание влаги, хотя влага для печи приносит вред. Влажность дутья поддерживается максимальной (30 мг/м 3 ). Холодное дутье увлажняется для того, чтобы интенсифицировать процесс нагрева (так как кислород и азот не нагреваются излучением).

14 – измеряется расход горячего дутья на каждую фурму. Сложность измерения заключается в высокой температуре и значительной загрязненности дутья. Измерительные диафрагмы из жароупорной стали работают всего 10 дней. Сигнал измерения расхода осуществляется по перепаду давления на фурменном колене. Для каждой печи существует свое индивидуальное распределение дутья по фурмам, при котором достигается максимум производительности.

15 – измеряется температура охлаждающей воды на сливе из каждой фурмы. Режим охлаждения определяется температурой выпадения солей.

16 – контролируется температура лещади печи (днища). За 10 лет работы печи лещадь, выполненная из графитовых блоков, постепенно разгорается и в нижней части ниже выпускной летки образуется жидкая масса чугуна объемом более 300 тонн. Прорыв этого чугуна из печи недопустим.

17 – измеряется температура воздуха, охлаждающего лещадь. Для уменьшения разгара лещади через нее продувают воздух. Температура воздуха на выходе также контролируется.

18 – контролируется температура воды на сливе шахтных холодильников. Для предотвращения разрушения кладки печи в огнеупор вмонтированы холодильники (от 50 до 100).

21,29 – измеряется температура и давление в разных точках по радиусу ДП. По распределению температуры и давления судят о распределении газового потока по сечению шахты. Чем меньше температура и меньше содержание СО, тем лучше выделяется в печи тепловая и химическая энергия.

22 – измеряется температура доменного газа в вертикальных газоходах ДП. Характеризует процессы косвенного восстановления и теплообмена по высоте шахты.

23 – измеряется давление газа в межконусном пространстве

24 – чтобы обеспечить равномерное (требуемое) распределение шихты, кокса и руды по поверхности большого конуса, воронка малого конуса поворачивается на определенный угол с помощью ВРШ. Этот угол называется станцией и контролируется датчиком положения.

25 – контролируется состав доменного газа на выходе из печи. Газ, благодаря наличию СО и Н2, является вторичным технологическим топливом (700-900 кКал/м 3 ). Стоимость 1000 м 3 – 80 руб; на каждую тонну выплавленного чугуна приходится около 900 м 3 газа. Теплотворность газа определяется со-держанием СО: чем лучше работает печь, тем ниже калорийность.

26,27 – измеряется и регулируется давление доменного газа на колошнике. Чем ниже давление, тем лучше косвенное восстановление. Регулирование давления осуществляется дроссельной группой, причем 2-3 дросселя открыты всегда, а регулирование осуществляется одним дросселем. Увеличение давления доменного газа приводит к увеличению сопротивления по каналу фурма-колошник, что приводит к увеличению времени контакта шихты с газами и повышению времени косвенного восстановления.

28 – измеряется расход доменного газа на выходе печи.

30 – измеряется давление доменного газа в общецеховом коллекторе (должно быть ниже давления в печи).

Читайте также: