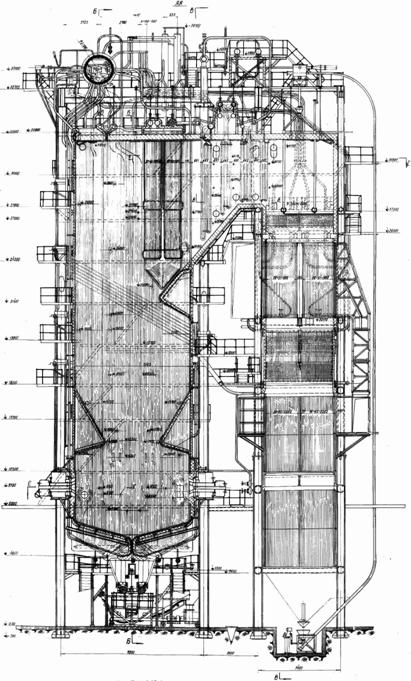

Схема котла тп 87

Обновлено: 20.05.2024

Паровые котлы ТП

Энергетика, энергетическое и электротехническое оборудование

Котлоагрегаты серии ТП-х Таганрогского котельного завода имеют модификации: ТП-20, 26, 80, 87, 87М, 170, 230 .

В качестве топлива может быть использован не только газ, но и уголь, однако в Москве уголь может использовать только ТЭЦ-22.

Все модификации довольно мощные, установлены на ТЭЦ. И довольно старые - самая поздняя установка 1967г. (ТП-87).

Правда, есть исключение - на ТЭЦ-22, котел ТП-80 установлен в 1995г (остальные котлы этой марки не позже 60-го года). И тепловая нагрузка у нее самая большая - 233.9 Гкал/час. Повидимому здесь была проведена серьезная модернизация.

Котел ТП-170 предназначен для получения пара высокого давления при сжигании природного газа и мазута и рассчитан на следующие параметры пара: Т п/п – 510о С, Р п/п - 100 ати, Q -170 т/ч. Котлоагрегат имеет П-образную компоновку. Котел двухбарабанный, вертикально-водотрубный, радиационный с естественной циркуляцией и с предвключенным разделительным барабаном.Он состоит из топочной камеры, являющейся восходящим газоходом и опускной конвективной шахты, разделенной на два газохода.

На стенах топочной камеры размещены панели испарительных экранов и 4 горелки, расположенные в два яруса. В верхней части топки в поворотной камере, соединяющей топку с конвективной шахтой, расположен пароперегреватель. В конвективной шахте установлены две ступени водяного экономайзера и 4 ступени воздухоподогревателя.

Энергетический котел ТП-80 .

Основной вид сжигания топлива – природный газ, резервное топливо-мазут.

Паропроизводительность -420т/час.

Рабочее давление пара (избыточное)-14 МПа.

Температура пара - 540С.

Расход газа -30000н м3

Расчет котельной установки ТП-87-1 (Е-420/140Ж)

Котельный агрегат рассчитан на следующие параметры:

1. Номинальная паропроизводительность - 420 т/час.

2. Рабочее давление в барабане котла – 15,5 МПа.

3. Рабочее давление за пароперегревателем – 14,0 МПа.

4. Температура перегретого пара - 5600 С.

5. Температура питательной воды- 230 оС.

В данном проекте расчитываются рабочие параметры котла ТП-87-1.

Графическая часть содержит схему компоновки котла, схему топливного хозяйства и схему движения воды и пара.

Состав: Схема котла, схема движения воды и пара, схема топливного хозяйства

Софт: ArchiCAD 2014

Каталог / Машиностроение и механика / Теплотехника / Котлы / Расчет котельной установки ТП-87-1 (Е-420/140Ж) Пояснительная записка.doc СХЕМА ВОДЫ И ПАРА.dwg СХЕМА КОТЛА.vsdx СХЕМА ТОПЛИВНОГО ХОЗЯЙСТВА.dwg Чтобы скачать чертеж, 3D модель или проект, Вы должны зарегистрироваться и принять участие в жизни сайта. Посмотрите, как тут скачивать файлы.

Дата: 2015-06-06

Просмотры: 4 855

Еще чертежи и проекты по этой теме:

Софт: AutoCAD 2016

Состав: Продольный разрез котла

Котел ТП-87-1Софт: AutoCAD 2008

Состав: Поперечный разрез

Поперечный разрез котлоагрегата ТП-87Софт: КОМПАС-3D 13

Состав: Барабан, водяной экономайзер, регенеративный воздухоподогреватель, пароперегреватель, конвективная шахта, фестон

Циркуляционная схема пикового теплофикационного водогрейного котла ПТВМ-100

Котлоагрегат ТП-87 барабанного типа предназначен для получения пара высокого давления при раздельном сжигании в топке тощего угля и природного газа.

Котел рассчитан на следующие параметры:

1. номинальная производительность 420 т/ч

2. давление пара в барабане 155 кгс/см2

3. давление пара а выходе из котла 140 кгс/см2 ± 3 кгс/см2

4. температура перегретого пара на выходе из котла 5450С ±50С

5. температура питательной воды 2300С

6. температура горячего воздуха 4000С

Котлоагрегат имеет П-образную компоновку. Топочная камера является восходящим газоходом. Стены топочной камеры экранированы трубами испарительных поверхностей нагрева.

В горизонтальном газоходе располагается пароперегреватель, в опускном газоходе, образующем 2 шахты расположены водяной экономайзер и трубчатый воздухоподогреватель.

Описание котлоагрегата

Топочная камера

Для интенсификации сгорания топлива топочная камера, в отличие от топки котла ТП-80, в нижней части имеет пережим, образованный трубами фронтового и заднего экранов, гнутыми внутрь топочной камеры. Часть этих труб (приблизительно 50%) изогнута по профилю выступа без разводок. У другой части имеются развилки в нижней и в верхней части выступов. Пароводяная смесь частично движется через трубы, изогнутые по профилю, а частично через прямые участки, несущие нагрузки нижней части экрана. В несущих трубах установлены шайбы Æ 10 мм. Глубина выступа 1890 мм. Топочная камера до пережима представляет собой высоконапряженную камеру горения предтопок с высоким тепловым напряжением.

Пережим разделяет общий объем топки на 2 части: нижнюю – камеру горения и верхнюю – камеру охлаждения.

Для лучшего заполнения верхней части топочной камеры и создания поперечного обтекания ширм, трубы заднего экрана вверху образуют выступ в топку глубиной 2000 мм. Половина этих труб посредством развилок имеет участки, на которых подвешен задний экран. Отверстия в верхнем коллекторе под штуцеры несущих труб выполнены Æ10 мм.

Топка имеет надтрубную обмуровку толщиной 2000 мм. Для обеспечения жесткости экранов устанавливают пояса жесткости, которые размещены через каждые 3 м по высоте топки и ограничивают смещение труб экранов в горизонтальном направлении. Топка предназначена для сжигания углей марок ПА и Т с жидким шлакоудалением. Для улучшения воспламенения и горения пыли, а также для улучшения режима жидкого шлакоудаления выполнено шипование экранных труб камеры горения до отметки 122000 мм, на которые наносится хромитовая масса ПХМ-6. Жидкий шлак вытекает из топочной камеры через две летки с размерами в свету 620х880 мм. Устья леток выкладываются огнеупорным материалом. Для надежного охлаждения летки по периметру устанавливаются змеевики, охлаждаемые водой.

|

Камера горения оборудована 12-ю комбинированными пылегазовыми горелками, с однорядным встречным расположением на фронтовой и задней стенах. По оси каждой горелки, сквозь улитку проходит форсунка парового распыления производительностью 800 кг/час при давлении мазута 10 ата и давлении пара 13 ата.

Конструктивные характеристики горелок:

- производительность горелок по АШ – 3,8 т/час

- производительность горелок по газу – 3500 м3/час

- скорость на выходе из горелок:

- первичного воздуха 16,7 м/сек;

- вторичного воздуха – 21, 4 м/сек

|

Сбросные сопла – щелевые с вертикальными рассекателями, расположены по два сопла на боковых стенах камеры горения, выше основных горелок.

Инструкция по эксплуатации котлов высокого давления

2. |.аикшисты - обходчики по котельнокгу оборудованию.

4. Сгарпзий к.алинлот по котельного оборудованию. Ь. Начальник смены котельного де^а /1ЮКЦ/»

6. Начальник смены станции /НОС/.

7. Слесарь по обслуживанию котельного оборудования /дежурный слесарь/

8» Старший ину.енер котельного цеха.

9, ^Заместитель начальника котельного цеха.

I. НАЗНАЧЕНИЕ И ХАРАКТЕРИСТИКА

КОТЛОАГРЕГАТОВ ВЫСОКОГО ДАВЛЕНИЯ

Номинальная паропроизводительностъ - 420 т/час;

Рабочее давление в паросборной камере - 14С кгс/см2;

Рабочее давление в барабане котла - 155 кгс/см2;

Температура перегретого пара - 560°С;

Температура питательной воды - 230°С;

Температура горячего воздуха - 400°С;

Температура уходящих газов /норматив/ - 127/137°С /газ, уголь/;

КПД котлоагрегата /норматив/ при номинальной нагрузке на расчетном топливе: уголь - 92,6%

Подробные технические данные котлов высокого давления приведены в таблице и 1 на стр. 8. Разрезы котла на рис. 1.2

II. УСТРОЙСТВО КОТЛА ТП-87-1.

Котельный агрегат ТП-87-1 имеет П-образную компоновку. Топочная камера является восходящим газоходом. В горизонтальном газоходе располагается конвективный пароперегреватель, в нисходящем газоходе, образующим две шахты, расположены в "рассечку" водяной экономайзер и трубчатый воздухоподогреватель.

Топочная камера котла.

Топочная камера, в отличие от обычных призматических камер, в нижней части имеет пережим, образованный гнутыми внутрь топочной камеры трубами фронтового и заднего экранов.

Топливное хозяйство, котельное оборудование, газоочистка и шлакоудаление Ново-Кемеровской ТЭЦ , страница 2

На станции установлено 10 котлоагрегатов Таганрогского котельного завода (ТКЗ) типа Е–420–140 Ж.

Котельный агрегат ТП-87-1 (Е – 420/140 Ж, ГОСТ 3619-69) с естественной циркуляцией, шлакоудаление – жидкое. Предназначен для получения пара высокого давления при сжигании в виде факела угольной пыли и природного газа.

Котельный агрегат рассчитан на следующие параметры:

Номинальная паропроизводитетельность - 420 т/ч;

Рабочее давление в барабане котла - 15,5 МПа;

Рабочее давление за пароперегревателем - 14,0 МПа;

Температура перегретого пара - 560° С.

2.2 Топочная камера

Котельный агрегат имеет П-образную компоновку. Топочная камера служит восходящим газоходом. В горизонтально соединительном газоходе находится п/п. В опускном газоходе расположены в/э и трубчатый в/п, установленный в рассечку. Последовательно по ходу газов сверху вниз установлены: II ступень в/э, II ступень в/п, I ступень в/э, I ступень в/п. Площадь поверхностей нагрева хвостовой части при данной компоновке получается минимальной и обеспечивает экономически выгодные температуры воздуха и воды. Топочная камера призматической формы, образована экранными трубами, выполненными из стальных труб (ст. 20 по ТУ) наружным диаметром 60 мм толщина стенки 6 мм. Шаг труб 64 мм.

В плане топочная камера имеет форму вытянутого прямоугольника с размерами по осям образующих ее экранных труб – 14080 х 7552 мм. Экраны полностью закрывают фронтовую, заднюю и боковые стенки топки.

50 % экранных труб, образующих пережим, имеют нижние и верхние тройники и прямой участок, не обогреваемый газами. На этих участках установлены шайбы, благодаря этому, основное количество пароводяной смеси проходит через пережим.

Благодаря пережимам образован предтопок, стены которого ошипованы и должны покрываться хромитовой или карборундовой массой. Это способствует улучшению зажигания и выгорания топлива. На участке самого пережима происходит интенсивное перемешивание газовых потоков, ускоряющих горение.

У заднего экрана под выходным окном топочной камеры сделан выступ с вылетом внутрь топки – 2 м. Образован так же посредством развилок 50 % экранных труб.

Благодаря этому выступу газы омывают п/п поперечным потоком, что ведет к улучшению условий теплопередачи от газов к змеевикам и к более равномерному распределению скоростей газов по высоте газохода п/п.

Верхняя плоскость порога совпадает с плоскостью наклонного щита под п/п.

Для сжигания топлива применены прямоточные горелки, расположенные на фронтовой и задней стенках предтопка. Всего установлено 12 горелок: 6 на фронтовой стене и 6 на задней. С целью улучшения аэродинамических характеристик горелок подвод вторичного воздуха к ним выполнен тангенциально (улиточный привод). На подводе вторичного воздуха в улитке установлен клапан – язык. С прикрытием клапана воздушный поток плотнее прижимается к криволинейной стенке улитки и сильнее закручивается при своем дальнейшем движении, тем самым улучшается скоростная равномерность в устье горелки и увеличивается угол разноса факела.

Концентрация пылевоздушной смеси составляет 20-25 кг. пыли/кг. Воздуха

Расход воздуха на каждый пылепровод для транспорта пыли 250-300 м³/час.

Пыль с пылепитателя подается по течке (на некоторых котлах по двум) в пылепровод.

Инструкция по эксплуатации котлов высокого давления , страница 5

В верхней части барабана размещается пластинчатый /жалюзийный/ сепаратор, а над ним - горизонтальный стальной лист с отверстиями. 50% питательной воды подается в корыто барбатажно-промывочного устройства и 50% к опускным трубам чистого отсека. Разделение потока питательной воды вызвано тем, что в случае подачи всей питательной воды на промывку, будет иметь место чрезмерно большая конденсация пара в промывочной воде, вследствие большой величины ее недогрева до температуры насыщения в экономайзере / температура недогрева » 36°С/, т.е. в этом случае, имело бы место повышенное напряжение парового пространства барабана. Кроме того, подача половинного количества питательной воды на промывку, уменьшает толщину промывочного слоя и, следовательно, возможность уноса воды в пароперегреватель.

Схема испарения на котлах № 11-14 - трехступенчатая, на котле № 15 - двухступенчатая.

На котлах № 11-14 в 1-ую ступень испарения включены фронтовой и задний экраны и средняя часть барабанов между перегородками. Во 2-ую ступень испарения включены фронтовые и средние панели боковых экранов с торцами барабанов, отделенными от средней части перегородками. В 3-ю ступень испарения включены задние панели боковых экранов и выносные циклоны, питание к которым подведено из торцевых частей барабанов.

На котле № 15 в 1-ю ступень испарения включены барабан котла (в нем отсутствуют перегородки), фронтовой и задний экраны, а также фронтовые и средние панели боковых экранов.

Во 2-ю ступень испарения включены выносные циклоны, питающиеся из барабана, и задние панели боковых экранов.

На котле № 11 – 4 выносных циклона, а на котлах № 12-15 – по два выносных циклона.

Для повышения надежности циркуляции все экраны секционированы. Каждая панель выделена в самостоятельный циркуляционный контур. Панели соленых контуров имеют дополнительное перекрестное питание от выносных циклонов для выравнивания солесодержания котловой воды по сторонам.

Для поддержания нормального солесодержания котловой воды из соленых контуров выполнена непрерывная продувка котла.

Схемы циркуляции и непрерывной продувки котлов ТП-87-1 имеются в альбомах схем котельного цеха.

Вся система экранов представляет собой конструкцию, подвешенную к верхним балкам каркаса и имеет возможность свободно перемещаться при тепловом расширении (в период растопки и прогрева элементов котла).

Пароперегреватель

Пароперегреватель котлоагрегата ТП-87-1 конструктивно выполнен из следующих частей: потолочного, ширмового и четырех ступеней конвективного пароперегревателя.

По характеру тепловосприятия пароперегреватель разделяется на радиационную, полурадиационную и конвективную части. К радиационной части относится часть потолочного пароперегревателя, расположенная над топочной камерой; к полурадиационной - ширмовый пароперегреватель и к конвективной части - остальная часть потолочного пароперегревателя и I,II,III,IV ступени конвективного пароперегревателя.

Первая ступень конвективного пароперегревателя не имеет промежуточных камер и образована из труб потолочного пароперегревателя. Полурадиационный пароперегреватель состоит из 20 ширм, изготовленных из U-образных труб. Пароперегреватель двухпоточный, с независимым регулированием температуры пара в каждом потоке. Для регулирования температуры пара, каждый поток имеет три горизонтальных пароохладителя впрыскивающего типа, расположенных в следующих местах:

I-й пароохладитель /1А, 1Б/ - в рассечке средних (холодных) и крайних (горячих) ширм.

II-й пароохладитель /2А, 2Б/ - перед третьей ступенью конвективного пароперегревателя.

III-й пароохладитель /ЗА, ЗБ/ - перед четвертой ступенью конвективного пароперегревателя.

Пароохладитель конструктивно представляет собой горизонтальный коллектор, в который включены подводящие и отводящие трубы предыдущей и последующей ступени пароперегревателя. Стенки камеры пароохладителя защищены рубашкой от резкого охлаждения брызгами конденсата.

Для увеличения перепада давления на соплах впрыска, последние устанавливаются в диффузоре.

В.В.Назаревич Котельный агрегат ТП-87-1

Цель и содержание работы – изучение конструкции парового котла высокого давления типа ТП-87-1 на примере котельного цеха Кемеровской ГРЭС.

Котельный агрегат типа ТП-87-1, марка Е-420/140 Ж, барабанный с естественной циркуляцией, предназначен для получения пара высокого давления при сжигании в топке в пылевидном состоянии кузнецких каменных углей марки Т, ОК, ОК 2 , промпродуктов сухого и мокрого обогащения, попутного нефтяного газа Нижневартовского месторождения и рассчитан на параметры, приведенные в табл. 1.

Технические характеристики котла ТП-87-1

1. Номинальная паропроизводительность

2. Рабочее давление в паросборной камере

Рабочее давление в барабане котла

Температура перегретого пара

Температура питательной воды

Температура уходящих газов

Температура горячего воздуха

КПД котлоагрегата при номинальной

нагрузке на расчетном топливе

Котельный агрегат типа ТП-87-1 (рис. 1 и 2) имеет П-образную компоновку. Топочная камера является восходящим газоходом. В горизонтальном газоходе располагается конвективный пароперегреватель, в нисходящем газоходе, образующем две шахты, расположены врассечку водяной экономайзер и трубчатый воздухоподогреватель.

Топочная камера, в отличие от обычных призматических камер, в нижней части имеет пережим, образованный гнутыми во внутрь топоч-

Рис.1. Котельный агрегат ТП-87-1 (продольный разрез)

Рис. 2. Котельный агрегат ТП-87-1 (поперечные разрезы)

ной камеры трубами фронтового и заднего экранов. Часть этих труб, примерно 50%, изогнута по профилю выступа без развилок, а другая часть имеет развилки в нижней и верхней частях выступов.

Основная часть пароводяной смеси экранов движется через трубы, изогнутые по профилю, а небольшая часть – через прямые, несущие вес экранов участки. Необходимый для охлаждения этих участков расход пароводяной смеси обеспечивается установкой дросселей Ø5мм в начале прямых участков труб.

Глубина выступов пережима – 1890 мм с каждой стороны. Нижняя часть топки является камерой горения ( предтопком ). Выше пережима расположена камера догорания . Экранные трубы Ø60×6, ст.20 с шагом 64 мм закрывают полностью фронтовую, заднюю и боковые стены топочной камеры и, сходясь внизу, образуют под топки с двумя летками для удаления жидкого шлака. Конструктивные и тепловые параметры топочной камеры представлены в табл. 2.

Основные параметры топочной камеры

Размеры камеры топки в свету

Расчетный объем камеры топки

Температура уходящих газов на

Радиационная поверхность нагре-

Тепловое напряжение объема

Для лучшего заполнения камеры догорания и лучшего обтекания газами ширмового и потолочного пароперегревателей трубы заднего экрана в верхней части топки перед горизонтальным газоходом образуют выступ в топку глубиной 2000 мм ( аэродинамический выступ , выполненный конструктивно по типу пережима предтопка с дроссельными шайбами Ø10 мм). На экранах устанавливаются пояса жесткости,

которые размещены через каждые 3 метра по высоте топки и ограничивают смещение труб экранов в горизонтальной плоскости.

Удаление шлака из топки котла производится через две летки шестиугольной формы размером 880×600 мм в жидком состоянии. Для лучшего воспламенения топлива и режима жидкого шлакоудаления в камере сгорания экраны ошипованы и покрыты хромитовой массой типа ПХМ-6 до пережима топки. Устье леток выложено огнеупорным кирпичом, бетоном и обмазано хромитовой массой ПХМ-6. Для предохранения леток от разрушения и оплавления, а также лучшей грануляции жидкого шлака в устье леток по периметру установлены змеевики, охлаждаемые технической водой от орошающих или смывных насосов.

Топочная камера оборудована 12-ю пылегазовыми горелками, разработанными НИИгазом, производительностью 5,0 т/ч пыли или 2500-3000 м 3 /ч газа. Горелки расположены встречно по фронтовой и задней стенам топки на отметке 9,15 м. Нумерация горелок выполнена слева направо: фронтовых: 1-6; задних: 12-7 (рис.3). Закрутка вторичного воздуха осуществляется конфигурацией улитки и языковыми шиберами.

Рис. 3. Схема расположения горелок на стенах топки

Пылегазовая горелка (рис.4.) предназначена для работы на газе или угольной пыли, в исключительных случаях разрешается включение горелки с одновременной подачей газа и угольной пыли на кратковременную работу (момент перехода с одного вида топлива на другой).

Подача первичного воздуха осуществляется от короба первичного воздуха вентилятором горячего дутья (ВГД) по трубам 1 Ø426 мм через прямоточные мундштуки 2 горелок с приваренными к ним со стороны топки наконечниками 3 длиной 400 мм из жаропрочной стали, утопленные в амбразурах 4 на 200 мм. Подача газа осуществляется от газопровода котла последовательно через две задвижки Д у =150 мм (на каждую горелку) и газопровод Д у =150 мм, от которого расходятся два полукольца 5 Ø133 мм, врезанные диаметрально противоположно в кольцо газовой горелки Ø108 мм, расположенное вокруг пылепровода Ø426 мм у улитки 6 вторичного воздуха. Из кольца Ø108 мм равномерно отводятся 20-24 трубки-сопла 7 (Д у =20 мм) газовой горелки, прижатые к мундштуку 2 пылепровода, закрепленные на нем и закрытые кожухом для снижения сопротивления движению вторичного воздуха. Наконечники газовых трубок длиной 400 мм выполнены из жаропрочной стали, их концы длиною 60-70 мм отогнуты от воздухопровода на 15-20 градусов. Для снижения тепловосприятия боковых экранов на крайних газовых горелках отглушено по восемь газовых трубок, обращенных к боковым экранам.

Подача вторичного воздуха в топку котла осуществляется из улитки вторичного воздуха 6 двумя потоками: по кольцевому каналу 8, после закрутки в улитке 6 между наконечником 3 и стенкой амбразуры 4 Ø800 мм, выложенной из фасонных огнеупорных кирпичей; в отверстие 9 треугольной формы над горелкой (длина стороны треугольника равна 250 мм) для защиты горелки от перекрытия расплавленным шлаком, стекающим со стен.

Для растопки котла на пыли предусмотрены мазутные форсунки парового распыливания, длиннопламенные, производительностью 1,0 - 0,75 т/ч, которые устанавливаются в специальных трубах 10 Ø80 мм, проходящих через улитку вторичного воздуха. Мазутные форсунки устанавливаются во все фронтовые горелки. Для нормальной работы мазутных форсунок параметры мазута и пара перед ними должны быть: давление мазута ≤1МПа, температура мазута 75-80ºС, давление пара в паровом кольце 1,1-1,3 МПа. Для контроля за работой горелки, горением мазута и установки растопочного факела в улитке вторичного воздуха имеется специальный лючок с плотной крышкой Ø100 мм.

Рис. 4. Горелка вихревая пылегазовая

Некоторые котлы данной серии оборудованы шестью плоскофакельными горелками, разработанными ЦКБ «Главэнергоремонта» с участием ЦКТИ им. И.И.Ползунова и ПО «Красный котельщик» (пример тому котел №14 на Кемеровской ГРЭС). Горелки установлены встречно, по три на фронтовой и задней стенах топки, на той же отмет-

На каждую плоскофакельную горелку работают два питателя пыли, два пылепровода первичного воздуха, одна газовая горелка с подводом вторичного воздуха по двум соплам, т.е. плоскофакельная горелка представляет собой как бы сдвоенную пылегазовую горелку (нижний ряд газовых горелок 2,4,6,8,10,12 (см. рис.3) отглушен). Ну-

мерация плоскофакельных горелок выполнена с учетом нумерации пылепроводов первичного воздуха, работающих на горелку. На фронтовой стене топки расположены плоскофакельные горелки 1-2; 3-4; 5-6; на задней стене топки расположены плоскофакельные горелки 11-12; 9- 10; 7-8 (счет слева направо). Все четные пылепроводы подводят первичный воздух к горелкам снизу, а нечетные – сверху.

Средняя колонна топки не позволила расположить симметрично горелки 3-4 и 9-10, но при наличии пережима в топочной камере поля температур, скоростей и концентраций выравниваются и принятое расположение этих горелок не отражается на протекании топочных процессов. Соосно-симметричное расположение четырех крайних плоскофакельных горелок относительно шлаковых леток обеспечивает глубокое регулирование топочных процессов, в первую очередь – выход жидкого шлака. При снижении нагрузки котлоагрегата предусмотрено, что в первую очередь подлежат отключению две средние горелки: 3-4 и 9-10.

Плоскофакельная горелка (рис.5) – это комбинированная горелка, позволяющая сжигать в котлоагрегатах твердое топливо различного качества, а также природный газ и, при необходимости, жидкое топливо. Принцип ее действия основан на использовании эффекта соударения двух струй воздуха, направленных под углом друг к другу. Между этими струями и горелкой образуется «треугольник», в который подается топливо, воспламеняемое эжектируемыми в него раскаленными продуктами сгорания. Интенсивное перемешивание воспламенившегося топлива с воздухом и продуктами сгорания начинается при соударении струй. Раздавливание струй после соударения приводит к образованию плоской горизонтальной струи, обладающей большой поверхностью на единицу площади ее сечения, что определяет и повышенную эжекционную способность.

Наклон горизонтального факела регулируется изменением соотношения расходов воздуха по верхнему и нижнему соплам. Это важное свойство горелки может быть использовано как при изменении вида (качества) топлива, так и при изменении нагрузки котлоагрегата.

Для растопочного мазута в плоскофакельной горелке предусмотрена установка мазутной форсунки. В соплах вторичного воздуха установлены газораспределительные устройства (газовые насадки).

Аэросмесь подается через сопла, являющиеся продолжением пылепроводов, со скоростью около 32 м/с. Скорость вторичного воздуха

Рис. 5. Горелка плоскофакельная

на выходе из горелок при номинальной нагрузке, работе на угле и равномерном распределении воздуха между верхними и нижними соплами составляет 42-43 м/с. При работе на газе скорость газа в отверстиях насадка составляет 158 м/с. Через сопла вторичного воздуха подается примерно 65-70% всего воздуха с выходной скоростью 55-60 м/с. Остальной воздух, необходимый для горения, подается через сопла аэросмеси со скоростью 30-35 м/с.

Номинальная производительность плоскофакельной горелки по углю – 10 т/ч; по газу – 5000 нм 3 /ч.

3 Описание основного оборудования ивтэц-3

Котельный агрегат барабанного типа с естественной циркуляцией ТП-87 ст. № 1÷5 предназначен для получения пара при сжигании кузнецких углей в пылевидном состоянии и природного газа. Номинальная производительность 420 т/час, рабочее давление в барабане котла 155 кгс/см², давление пара за пароперегревателем 140 кгс/см², температура перегретого пара 550°С.

Котел ТП-87 имеет П-образную компоновку и состоит из топочной камеры и опускной конвективной шахты, соединенных горизонтальным газоходом. В конвективной шахте, разделенной на два газохода, расположены водяной экономайзер и трубчатый воздухонагреватель.

Водяной экономайзер двухпоточный, служит для подогрева питательной воды за счет

использования тепла уходящих газов. По ходу газов установлено две ступени экономайзера, между которыми располагается выходная ступень воздухоподогревателя. Вода из узла питания поступает в 1 ступень экономайзера, затем во вторую ступень и далее в барабан.

Топочную камеру образуют 4 экрана: фронтовой, задний и 2 боковых - левый и правый. Экранные поверхности нагрева выполнены из стальных труб 606, ст.20. Трубная система экранов крепится к металлическим конструкциям потолочного перекрытия. Все экраны могут свободно передвигаться вниз. Для равномерного нагрева экранов и равномерного движения воды все экраны разделены на 18 панелей: 6 фронтовых, 6 задних и по 3 боковых. Каждая секция имеет верхний и нижний коллектор.

Для интенсификации горения топлива топочная камера в нижней части имеет пережим, образованный гнутыми внутри топки трубами фронтового и заднего экранов. Пережимом топочный объем делится на 2 части: камеру сгорания и камеру догорания.

В камере горения размещены горелочные устройства: 12 горелок на задней и фронтовой стенках топки. В этой зоне температура пламени максимальная.

Нижняя часть топки называется «холодной воронкой». Топка котла выполнена с жидким шлакоудалением. Шлак из топки вытекает в 2 летки, шлаковый бункер погружен под уровень воды. Охлаждение и грануляция шлака осуществляется в ванне, а затем шлак шнековым транспортером сбрасывается в канал гидрозолоудаления и далее на золоотвал.

Наверху котла установлен горизонтальный цилиндрический сосуд – барабан котла. Внутренний диаметр барабана - 1,6 м, длина 16,2 м, толщина стенки 116 мм.

3.1.2 Сепарационные устройства

Барабан котла является первой ступенью испарения (чистый отсек), вторая ступень испарения - два выносных циклона (солевой отсек).

К барабану отнесено 94 испарительных (экранных) труб, 6 % - к солевому отсеку.

Питательная вода из экономайзера поступает в барабан котла в раздающий короб. Из барабана по опускным трубам вода поступает в нижние коллекторы экранов (опускные трубы вынесены за пределы обогреваемой зоны), а оттуда поднимается вверх по экранным трубам, в которых нагревается до кипения и превращается в пароводяную смесь. Пароводяная смесь из экранных труб поступает в направляющие короба барабана котла.

Из коробов пар поступает во внутрибарабанные циклоны (54 шт.), где происходит сепарация, т.е. отделение пара от крупных капель воды. Вода сливается вниз на сливной поддон и, далее, в барабан, а пар направляется на промывочное устройство. В промывочном устройстве промывка пара осуществляется на плоском щите с отверстиями 5 мм, на который сверху подается около 50 питательной воды. Пар барботирует через слой питательной воды, затем проходит сквозь потолочный лист с отверстиями 5 мм и по 12 пароотводящим трубам направляется во входной коллектор пароперегревателя.

Средний уровень воды в барабане на 175 мм ниже его горизонтальной оси. Допускается колебание уровня в пределах 50 мм. Внутри барабана имеется устройство для парового разогрева его перед растопкой и труба подачи раствора фосфатов в котловую воду.

Выносные циклоны солевого отсека – это вертикально установленные справа и слева от топки котла цилиндрические сосуды, они имеют свои контуры циркуляции. Они соединены с барабаном котла по воде и по пару. Из водяного объема каждого циклона организован отвод части воды – непрерывная продувка котла.

3.1.3 Пароперегреватель, конденсационная установка, пароохладитель

Перегрев пара, поступающего из барабана котла, осуществляется в пароперегревателе котла, размещенном в горизонтальном газоходе. Он экранирует потолок топочной камеры. Пароперегреватель состоит из потолочного, ширмового и четырех ступеней конвективного пароперегревателя.

Перегрев пара - двухпоточный, с независимым регулированием температуры пара в каждом потоке. По ходу пара установлено три пароохладителя вспрыскивающего типа. Для выравнивания тепловосприятия потоков пара, по ходу их движения, выполнены перебросы с одной стороны котла на другую, по ширине котла. Оба потока перегретого пара поступают в общую паросборную камеру, где они смешиваются и по паропроводу подаются к турбине.

Регулирование температуры пара производится путем впрыска собственного конденсата, получаемого в специальной конденсационной установке, либо впрыском питательной воды котла.

На первый впрыск котлов ТП-87 используется питательная вода после сниженного узла питания (СУП) котлов, на втором и третьем впрыске - собственный конденсат котлов. Вода для конденсации пара берется после первой ступени водяного экономайзера и, проходя конденсаторы, направляется во вторую (выходную) ступень водяного экономайзера. Пар к конденсаторам подводится из барабана. Образовавшийся конденсат собирается в конденсатосборниках и направляется к сниженному узлу впрыска, а затем к пароохладителям.

В.В.Назаревич Котельный агрегат ТП-87-1

На котле установлен один барабан сварной конструкции, изготовленный из стали 16ГНМА. Внутренний диаметр барабана 1800 или 1600 мм, толщина стенки 115 мм, длина цилиндрической части 16200мм. Барабан установлен на двух роликовых опорах, обеспечивающих его свободное удлинение при нагревании. Средний уровень воды в барабане на 200 – 175 мм (в зависимости от его диаметра) ниже осевой линии барабана (геометрической оси барабана). Эксплуатационные допустимые уровни воды в барабане указываются в «Карте уставок тепловых защит», утверждаемой главным инженером энергетической станции.

Внутрибарабанные сепарационные устройства (рис. 6) включают:

- циклоны грубой сепарации Ø350 мм и Ø315 мм, установленные на вводах пароводяной смеси в барабан из экранных поверхностей. Часть из них правого закручивания, часть – левого. В чистом отсеке размещено 40-42 циклонов; в солевых – по 12;

- устройства для барботажной промывки пара;

- дырчатые щиты для отделения влаги при выходе пара из барабана.

Рис. 6. Внутреннее устройство барабана

Пароводяная смесь из экранной системы котла по пароотводящим трубам подводится к продольным раздающим коробам 1. Из этих коробов пар равномерно раздается по циклонам 2, в которых создается завихрение смеси (левое и правое), в результате чего влага, содержащаяся в смеси, образует пленку на внутренней поверхности циклона и стекает по ней через лопастные вставки в поддон и далее в водяной объем барабана. Отделившийся в циклоне пар поднимается вверх и выходит через пластинчатые сепараторы в одних циклонах или через круговые листы с отверстиями Ø12 мм в других. Пройдя эти сепараторы, пар поступает в барботажно-промывочное устройство 3.

В верхней части барабана размещаются пластинчатые (жалюзийные) сепараторы 4, а над ними – стальные листы 5 с отверстиями (дырчатые щиты).

До 50% питательной воды подается в корыто 6 барботажнопромывочного устройства, остальные 50% - к опускным трубам чистого отсека. Разделение потока питательной воды вызвано тем, что в случае подачи всей питательной воды на промывку будет иметь место чрезмерно большая конденсация пара в промывочной воде из-за большой величины недогрева питательной воды в экономайзере (температура недогрева

36ºС), т.е. в этом случае имело бы место повышенное напряжение парового пространства барабана. Кроме того, подача половинного количества питательной воды на промывку уменьшает толщину промывочного слоя и, следовательно, возможность уноса воды в пароперегреватель.

Для предупреждения образования в котле солевой накипи производят фосфатирование котловой воды. Необходимый избыток фосфатов в котловой воде устанавливается на основе химического анализа ее качества и обеспечивается равномерной и непрерывной подачей в котловую воду фосфатного раствора по трубе 7.

На котле применена трехступенчатая схема испарения (рис. 7). В первую ступень испарения включены фронтовой 1 и задний 2 экраны и средняя часть барабана 3 между перегородками. Во вторую ступень включены фронтовые и средние панели левого 4 и правого 5 боковых экранов с торцами барабана, отделенными от средней части перегородками. В третью ступень включены задние панели боковых экранов и четыре выносных циклона 6, питание к которым подведено из торцевых частей барабана.

Рис. 7. Схема циркуляции и непрерывной продувки котла

Для повышения надежности циркуляции все экраны секционированы. Каждая панель выделена в самостоятельный циркуляционный контур. Панели солевых контуров имеют дополнительное перекрестное питание от выносных циклонов для выравнивания солесодержания котловой воды по сторонам. Для поддержания нормального солесодержания котловой воды из солевых контуров выполнена непрерывная продувка котла.

Вся система экранов представляет собой конструкцию, подвешенную к верхним балкам каркаса, и имеет возможность свободного перемещения при тепловом расширении в период растопки и прогрева элементов котла.

Пароперегреватель конструктивно выполнен из потолочного 1, ширмового 2 и четырех ступеней конвективного 3 пароперегревателей

(рис.8). По характеру тепловосприятия пароперегреватель разделяется на радиационную, полурадиационную и конвективную части. К радиационной части относится часть потолочного пароперегревателя, расположенная над топочной камерой; к полурадиационной – ширмовый пароперегреватель; к конвективной части – остальная часть потолочного пароперегревателя и 1,2,3 и 4 ступени конвективного пароперегревателя.

Рис. 8. Общий вид пароперегревателя

Первая ступень конвективного пароперегревателя не имеет промежуточных камер и образована из труб потолочного пароперегревателя. Полурадиационный пароперегреватель состоит из 20 ширм, изготовленных из U-образных труб. Пароперегреватель двухпоточный, с независимым регулированием температуры пара в каждом потоке. Для регулирования температуры пара каждый поток имеет три горизонтальных пароохладителя впрыскивающего типа, расположенных в следующих местах: 1-й пароохладитель (1А,1Б) – в рассечке средних (холодных) и крайних (горячих) ширм; 2-й пароохладитель (2А,2Б) – пе-

ред третьей ступенью конвективного пароперегревателя; 3-й пароохладитель (3А,3Б) – перед четвертой ступенью конвективного пароперегревателя (рис. 9).

Пароохладитель конструктивно представляет собой горизонтальный коллектор, в который включены подводящие и отводящие трубы предыдущей и последующей ступени пароперегревателя. Стенки камеры пароохладителя защищены рубашкой от резкого охлаждения брызгами конденсата.

Для увеличения перепада давления на соплах впрыска сопла устанавливаются в диффузоре.

Дистанционирование рядов труб пароперегревателя по ширине газохода производится посредством гребенок. Крепление пароперегревателя к металлоконструкциям потолочного перекрытия производится с помощью тяг и хомутов.

Наименование впрыскивающих пароохладителей (левый, правый) независимо от их расположения по ширине газохода котла соответствует наименованию потока, на температуру пара которого они воздействуют.

Наименование потоков пара и расположенных по его ходу пароохладителей следующее: для левого потока пара - 1А, 2А, 3А; для правого – 1Б, 2Б, 3Б. Нумерация пароохладителей определяется стороной выхода пара в паросборную камеру, левый поток пара – паропровод 1(«А»), правый – паропровод 2(«Б»). Схема движения пара по обоим потокам идентична.

Перебросы пара в горизонтальном газоходе применены для выравнивания температурного перекоса перегретого пара при возможных нарушениях в работе горелок или режима горения в топке котла.

Конденсационная установка котла предназначена для производства собственного конденсата для впрыска в паровой тракт с целью регулирования температуры пара и состоит из четырех конденсаторов и конденсатосборника (рис.10).

Охлаждающей средой служит питательная вода котла, которая поступает после первой ступени водяного экономайзера и, пройдя конденсаторы, направляется во вторую ступень экономайзера. Конденсат образуется из насыщенного пара, поступающего в конденсаторы из барабана котла по двум трубам Ø108×10.

Подача конденсата в пароохладители из конденсационной установки осуществляется за счет перепада давления между барабаном и точками

Читайте также:

- Регулировка термоголовки радиатора отопления buderus

- Пиролизная печь своими руками чертежи и принцип работы

- Помещения общеобразовательных организаций оборудуют системами вентиляции и центрального отопления

- Что нужно сделать при неисправности схемы отопления поезда на электровозе чс4т

- Как работает дымоход в печи