Схема двухванной сталеплавильной печи

Обновлено: 15.05.2024

Современные сталелитейные цехи для производства крупных кузнечных слитков

Конструкция современной дуговой сталеплавильной печи и технология выплавки стали для производства крупных слитков

Концентрированный ввод огромного количества тепловой энергии в сочетании с простотой регулирования подводимой мощности, широким набором технических и технологических средств ведения плавки является неоспоримым преимуществом дуговой сталеплавильной печи в сравнении с другими плавильными агрегатами. Кроме того, электросталеплавильная технология обеспечивает высокий уровень энергосбережения и значительно снижает нагрузку на окружающую среду, что обеспечивает возможность достаточно быстрой адаптации ДСП в самых различных географических районах и экономических условиях.

Совершенствование и трансформация агрегатов, входящих в состав сталелитейного модуля, привели к коренному изменению технологических функций дуговой сталеплавильной печи, которые в настоящее время, в основном, сводятся к плавлению металлошихты, нагреву расплава, обезуглероживанию, дефосфорации и бесшлаковому выпуску жидкого полупродукта.

Устройство современной дуговой электропечи включает (рис. 1.2):

- механическую конструкцию;

- электрическую часть;

- оборудование подачи в рабочее пространство технологических газов, порошкообразных и кусковых материалов;

- систему эвакуации отходов производства и газоочистку;

- автоматизированную систему управления технологическим процессом.

Рисунок 1.2 – Конструкция современной дуговой сталеплавильной печи: 1 - фундамент; 2 - наклонная платформа; 3 - корпус печи; 4 - свод печи; 5 - графитированные электроды; 6 - рукава электрододержателей; 7 - подъемно-поворотный механизм свода и электродов; 8 - рабочее окно

Конструкция корпуса современной электропечи обеспечивает выполнение следующих технологических требований к производству стали:

- выпуск плавки в ковш с надежной отсечкой печного шлака при остатке оптимального количества жидкого металла в печи;

- широкое применение водоохлаждаемых элементов;

- рациональное размещение технологического оборудования;

- минимальную продолжительность простоя печи при замене кожуха;

- разделение корпуса печи для уменьшения грузоподъемности мостового крана;

- минимальный расход огнеупорных материалов и качественный холодный ремонт футеровки.

Корпус ДСП, как правило, состоит из двух разъемных частей по границе огнеупорной футеровки и водоохлаждаемых панелей - днища и кожуха печи.

Днище кожуха печи повторяет конфигурацию ванны печи и футеровано огнеупорными материалами. Огнеупорная футеровка ванны печи, состоящая из подины и боковых стен, работает в условиях резких колебаний температуры, больших тепловых нагрузок, механического и химического воздействия шихтовых материалов. Для термически нагруженной части огнеупорной футеровки стен над шлаковым поясом (до водоохлаждаемых панелей) обычно предусматривают применение высокоогнеупорного периклазоуглеродистого кирпича на синтетической смоляной связке с содержанием остаточного углерода не менее 10%. В подине имеются, обычно, три-четыре отверстия с креплениями для размещения продувочных пробок.

По периметру кожуха выполняют несколько технологических окон для установки стационарных стеновых топливо-кислородных горелок, инжекторов для подачи порошкообразных материалов, а также отверстие в крышке эркера для обслуживания сталевыпускного отверстия.

Водоохлаждаемый свод электропечи установлен на кожухе и изолирует сверху рабочее пространство печи. Свод ДСП состоит из центральной и периферийной частей. Центральная огнеупорная часть выполняется, как правило, из высокоглиноземистого кирпича или жаропрочного бетона и может иметь круглую или дельтовидную форму.

Огнеупорная футеровка центральной части опирается на кольцо малого свода, представляющее собой водоохлаждаемую трубчатую конструкцию, которая обеспечивает быструю замену огнеупорной центральной части.

В полностью водоохлаждаемой периферийной части свода предусмотрены отверстия для патрубка газоотсоса и подачи шлакообразующих материалов. Основной несущей конструкцией свода является водоохлаждаемый каркас-коллектор, который представляет собой сварную металлоконструкцию в виде опорной рамы для крепления водоохлаждаемых панелей. Внутреннее и наружное концентрически расположенные кольца каркаса соединены между собой трубчатыми спицами.

Опорный механизм современной дуговой сталеплавильной печи представляет собой стальную сварную конструкцию, на верхней горизонтальной платформе которой установлен корпус печи и, как правило, роликовый венец системы поворота свода и электродов.

Платформа опирается на два опорных сегмента, которые обеспечивают возможность наклона корпуса до 12 - 15° в обе стороны для обеспечения скачивания шлака через порог рабочего окна и выпуска стали через отверстие в эркере печи.

Опора электрододержателей современных печей имеет в поперечном сечении цилиндрическую форму, размещает механизм подъема и поворота свода, а также электродов, и может вращаться вокруг вертикальной оси. Поворот осуществляется в роликовом венце опорной конструкции ДСП.

Механизм подъема свода смонтирован с наружной стороны опоры электрододержателей и выполняется в виде:

- полупортала с механизмом подъема свода;

- подъёмного штока, который приводится в действие при помощи гидравлического цилиндра и при движении вверх входит в гнездо консоли свода печи.

Раскрытие рабочего пространства ДСП для загрузки шихты бадьями проводится путем подъема и поворота свода с электродами.

Беспортальная конструкция ДСП допускает поворот электрододержателей на меньший, чем свод, угол, что позволяет избежать чрезмерного скручивания гирлянды короткой сети.

Колонны электрододержателей имеют круглое или коробчатое сечение и установлены в направляющих роликах. Гидроцилиндры подъёма электродов находятся внутри колонн.

Токопроводящие электрододержатели современной ДСП выполняют в виде коробчатого профиля из плакированной медью листовой стали либо из алюминия. Электрическая изоляция в этом случае располагается только на подушке колонны электрододержателя.

При возрастающей силе тока в цепи ДСП условие теплового равновесия выделяемого и отдаваемого (в результате теплоотдачи с боковой поверхности электрода) тепла не соблюдается вследствие ограниченных возможностей увеличения диаметра и электропроводности электрода. В ходе плавки электроды нагреваются выше температуры начала интенсивного окисления графита воздухом. Для охлаждения графитированных электродов наибольшее распространение получили устройства спрейерного охлаждения, когда с головки электрододержателя подается вода и по поверхности электрода стекает до уровня свода печи.

Дуговые электропечи последнего поколения являются высокоэффективными электротермическими агрегата ми. Основными элементами системы электроснабжения ДСП являются электропечной трансформатор, удельной мощностью около 1 МВА/т, и дополнительное реактивное сопротивление, регулирующее общее сопротивление электропечного контура (импеданс), что позволяет проводить плавку с пониженной рабочей силой тока и при повышенном вторичном напряжении. Практически все современные высокопроизводительные ДСП имеют высшую ступень вторичного напряжения печного трансформатора 1000 В и более.

Система эвакуации и очистки печного газа предполагает отсос газов из печи через отверстие в своде, транспортирование и охлаждение его в системе водоохлаждаемого газохода и очистку с помощью тканевых фильтров. Кроме того, в систему эвакуации печного газа интегрированы все источники пылевыделения ДСП, например, печной зонт, системы перегрузки сыпучих материалов.

Аппаратное оформление устройств подачи в рабочее пространство природного газа для работы топливо-кислородных горелок, азота и (или) аргона для перемешивания ванны жидкого металла, кислорода, порошкообразных и кусковых материалов и пр. зависит от конкретных условий, поэтому определяется индивидуально для каждой конкретной печи.

Система автоматизированного управления технологическим процессом современной электропечи наряду с базовым уровнем, который позволяет передавать управляющие воздействия от оператора механизмам, как правило, дополнительно включает:

- модуль проектирования плавки;

- систему сопряжения с технологической базой данных сталеплавильного производства;

- систему архивирования данных;

- модуль сопряжения с системами АСУ ТП цеха и завода.

Результаты упрощенного энергетического баланса по усредненным экспериментальным и производственным данным представлены в табл.1.2 и 1.3.

Таблица 1.2 - Упрощенный энергетический баланс плавки углеродистого полупродукта в современной ДСП

Таблица 1.3 - Оценка доли химических источников энергии для современного способа ведения плавки в ДСП

Энергетический баланс дуговой электропечи, наряду с технологическим аспектом, в значительной мере характеризует ее технический уровень - рациональную архитектуру, быстродействие механизмов, автоматизацию технологических операций и надежность работы устройств.

В сложившихся современных условиях мощность источника нагрева выходит на первый план и становится определяющим, так как именно она определяет технологический потенциал и технико-экономическую эффективность сталеплавильного агрегата для переплава лома.

Стало общепринятым применение следующих технических решений и технологических приемов производства стали в современной дуговой печи:

- начало плавления лома с остатком порции металла предыдущей плавки - «болота»;

- применение топливокислородных горелок не столько как альтернативного источника энергии, сколько для ускоренного плавления лома в «холодных» зонах рабочего пространства печи;

- стремление работать с длинной дугой, которая максимально заглублена под уровень пенистого печного шлака;

- широкое применение технического кислорода (удельный расход достиг 50 м 3 /т);

- эркерный бесшлаковый выпуск стали;

- непрерывное пневматическое перемешивание ванны жидкого расплава;

- исключение операции заправки ванны после каждой плавки за счет применения водоохлаждаемых элементов стен и свода и новых типов высококачественных периклазоуглеродистых огнеупоров для ванны печи.

Для снижения содержания случайных примесей в стали стальной лом заменяют частично или полностью твердым или жидким чугуном или прямовосстановленным железом (DRI или HBI).

Основные технические параметры ДСП-50 конструкции ОАО «НКМЗ» представлены в приложении Б.

ДВУХВАННЫЕ ПЕЧИ

Широкое развитие кислородно-конвертерного производства показало возможность интенсивной переработки больших масс чугуна при его продувке кислородом и одновременной переработке некоторого количества металлического лома.

Конструкторы двухванных печей предложили помимо интенсивной продувки ванны кислородом утилизировать непосредственно в рабочем пространстве хотя бы часть тепла выделяющихся газов для нагрева шихты.

При этом используется как физическое тепло отходящих газов, так и тепло, выделяющееся при окислении СО до СО2.

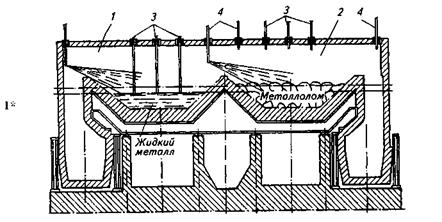

Двухванные печи представляют собой плавильные агрегаты с двумя ваннами, двумя головками, двумя вертикальными каналами, двумя шлаковиками и системой боровов и перекидных клапанов. Принцип работы двухванной печи заключается в том, что в то время как в одной ванне идет продувка металла кислородом, в другой твердая шихта (металлолом, добавочные материалы) подогревается за счет тепла отходящих от первой ванны газов (рис. 16.12). Поскольку плавки в такой печи выдаются одна за другой, печи эти иногда называют тандем-печами, а процесс — тандем-процессом. Производительность печи при таком методе работы возрастает.

Расчет показывает, что при продувке кислородом обычного передельного чугуна приход тепла на 1 т чугуна составляет

3150МДж. Это количество тепла складывается из трех примерно равных слагаемых: 1) физического тепла жидкого чугуна; 2) тепла, выделяющегося при окислении примесей чугуна; 3) тепла сгорания СО до СО2.

Статьи расхода тепла в двухванной печи распределяются следующим об-

Рис. 16.12. Схема двухванной сталеплавильной печи:

/ — первая ванна; 2— вторая ванна; 3 — кислородные фурмы; 4 — топливно-кислородные горелки

50 % — тепло жидкой стали и шлака (энтальпия ванны);

10 % — тепло отходящих газов (в основном СО2); остальные 40 % — тепло, расходуемое на компенсацию потерь тепла через кладку с охлаждающей отдельные элементы печи водой и на переработку лома или железной руды (избыток тепла).

Количество переработанного лома (или железной руды) определяется на основе теплового баланса. При содержании в шихте более 65—68 % жидкого чугуна двухванные печи могут работать без расхода топлива. Если же по условиям производства в печь загружается лома больше, чем соответствует тепловому балансу, то недостаток тепла компенсируется подачей топлива. Естественно, что тепловой баланс зависит также от состава чугуна, главным образом от содержания в нем кремния. Топливо в двухванные печи подается с помощью топливно-кисло-родных горелок, установленных в своде и торцах печи.

Поскольку на двухванных печах регенераторов нет, то нет и необходимости сохранять тепло газов, попадающих из печи в шлаковик. Для снижения температуры отходящих газов в шлаковики впрыскивается вода, и это, в свою очередь, приводит к получению в шлаковика-х рыхлого шлака, удаляемого легко, без взрывов и нарушения кладки.

Технология плавки в двухванной печи принципиально не отличается от технологии плавки в мартеновской печи, работающей с интенсивной продувкой ванны кислородом, однако имеется некоторое различие. В момент окончания заливки чугуна, когда начинается интенсивная продувка ванны сверху кислородом, технология плавки имеет сходство с технологией плавки в конвертере. В момент начала продувки ванны в шлаке наблюдается высокое содержание оксидов железа (30-40 %, а на некоторых плавках оно еще выше). В период интенсивного обезуглероживания содержание оксидов железа в шлаке несколько снижается, однако в конце плавки, при понижении концентрации углерода, содержание оксидов железа вновь возрастает.

Основное количество тепла в ванне печи выделяется в результате окисления железа и его примесей, а относительная величина теплоотдающей поверхности в двухванной печи выше, чем в конвертере, поэтому температура в рабочем пространстве ниже, чем в мартеновских печах (в периоды плавления и доводки) и в конвертерах. Температура шлака в двухванной печи, как правило, не превышает температуры металла, а на отдельных плавках даже ниже. Вследствие более низкой температуры шлака наведение активного жидкоподвижного высокоосновного шлака затрудняется, поэтому предпочитают по ходу плавки не вводить значительных порций извести, а для полного ошлакования извести или известняка, загруженных во время завалки, практикуют метод подъема одной или двух фурм. При этом начинает интенсивно окисляться железо (так же, как в начальный период конвертерной плавки); в результате повышения температуры шлака и его окисленности быстро формируется достаточно жидкоподвижный и гомогенный шлак.

Достоинствами двухванных печей являются: 1) высокая производительность (по сравнению с мартеновскими печами); 2) возможность размещения печей в условиях существующих мартеновских цехов. Эти достоинства определили некоторое распространение (в период нехватки стали) печей такого типа для замены мартеновских агрегатов. Накопленный опыт выявил и ряд серьезных •' недостатков, а именно: большие подсосы холодного воздуха, увеличенный расход кислорода, повышенный угар металла, значительный вынос плавильной пыли, серьезные проблемы в организации безопасной работы персонала по причине интенсивного выделения пыли из рабочего пространства печи непосредственно в цех и др.

Эти недостатки предопределили постепенный отказ производственников от использования сталеплавильных агрегатов этого типа.

Технология плавки в двухванных сталеплавильных агрегатах

Процесс в двухванных печах по существу является определенным сочетанием отдельных элементов технологии плавки стали в мартеновских печах и кислородных конвертерах. Однако этот процесс отличается от мартеновского и конвертерного тем, что для нормальной работы агрегата необходима постоянная синхронность работы обеих ванн, требуется строгое соблюдение графика проведения операций в каждой ванне. Примерный график совмещения основных операций и их продолжительности приведен на рисунке 11.

Рисунок 11 – График совмещения операций при плавке стали в двухванных печа и примерная их продолжительность (% от общей длительности плавки)

На двухванных печах (садка каждой ванны 250-300 т) общая продолжительность цикла в одной ванне 3-4 ч, т. е. плавки выпускаются из печи с промежутками в 1,5-2 ч.

Заправка печи проводится для восстановления изношенных за время плавки участков наварки ванны, передней, задней и разделительной стенок. Поскольку ванна двухванных печей более глубокая, углы наклона стенок и откосов больше, чем у мартеновских печей, то ее износ более интенсивный. В связи с этим продолжительность заправки двухванных печей несколько больше продолжительности заправки мартеновских печей.

Завалка шихтовых материалов. Твердую часть шихтовых материалов обычно составляют лом и флюсы (главным образом известь). Чаще все количество флюсов, расходуемых на плавку, вводят во время завалки, так как присадка части по ходу плавки (после расплавления ванны) требует прекращения продувки и удлиняет этот период. Твердые окислители не применяют или применяют в ограниченном количестве, чтобы уменьшить эндотермический процесс окисления углерода кислородом оксидов железа. Этим достигается повышение расхода лома в шихту.

Прогрев шихты (лома) в двухванных печах осуществляется преимущественно теплом реакции окисления СО до СО2. Прогрев лома тем лучше, чем больше продолжительность этого периода, поэтому если предыдущий период - завалка затягивается, то на нагрев остается меньше времени. Температура нагрева лома, по крайней мере верхних его слоев, должна быть не ниже температуры затвердевания чугуна (1100-1150°С). При заливке чугуна на недостаточно прогретую шихту происходит "закозление" его, и период продувки начинается ненормально: вдуваемый кислород плохо усваивается ванной, реакции окисления примесей, в том числе и углерода, протекают медленно; преимущественно окисляется железо, и в шлаке накапливается большое количество оксидов железа. Это приводит, во-первых, к удлинению второй половины плавки и снижению производительности печи; во-вторых, может вызвать выброс шлака и металла из печи вследствие возможного скачкообразного роста скорости окисления углерода кислородом оксидов железа, накопленным в шлаке в начале продувки, когда металл и шлак нагреты и приобретают нормальную жидкоподвижность. Перегрев лома также недопустим, так как при перегреве в ванне накапливается большое количество жидких оксидов железа. При заливке чугуна эти оксиды железа вызывают бурное окисление углерода чугуна, что тоже может привести к выбросу металла и шлака из печи. Вследствие кратковременности (0,5-0,7 ч) и непослойного прогрева среднемассовая температура шихты обычно составляет 700-800°С, что ограничивает расход лома.

Заливка чугуна в двухванных печах является периодом, соответствующим середине плавки. Продолжительность периода заливки чугуна определяется организационными возможностями. Обычно чугун к двухванным печам подают в двух ковшах, поэтому продолжительность его заливки значительно больше, чем в конвертерных цехах, и обычно достигает >25 мин. Кроме того, в конвертер чугун заливают на холодный лом, и нет опасности бурного окисления углерода, поэтому допустима высокая скорость заливки. В двухванных печах лом в ванне перед заливкой чугуна прогрет и имеется определенное количество жидких оксидов железа, поэтому заливку чугуна необходимо производить осторожно с малой скоростью.

Продувка ванны кислородом, основная технологическая операция плавки, начинается с момента заливки чугуна и, как правило, ведется без остановки до достижения заданного содержания углерода. Режим продувки характеризуется интенсивностью подачи кислорода и положением фурм.

Удельная интенсивность подачи дутья в двухванных печах обычно колеблется в пределах 0,4-0,6 м 3 /(т мин), но может достигать > 1 м 3 /(т мин). По ходу плавки, как правило, интенсивность подачи дутья не изменяют. При нормальной продувке фурмы опускают в шлак, стараясь держать их концы на границе шлак-металл, в этом случае улучшается усвоение кислорода, уменьшается разбрызгивание шлака и металла, нет опасности прогара фурмы. Однако в отдельные моменты плавки одну или две фурмы поднимают выше уровня шлака и осуществляют поверхностную продувку. Это делается при недостаточном нагреве металла для окисления СО до СО2 над ванной и усиления нагрева ее теплом этой реакции. Кроме того, поверхностная продувка используется для ускорения шлакообразования, так как при этом, во-первых, улучшается нагрев и, во-вторых, повышается содержание оксидов железа в шлаке, что ускоряет растворение извести в нем, и теплота образования оксидов железа улучшает нагрев ванны.

В двухванных печах продувку металла можно вести не техническим (чистота 99,5%), а технологическим (чистота 95%) кислородом. Это объясняется, во-первых, тем, что в зоне реакции температура несколько ниже, чем в конвертерах вследствие меньшего поступления кислорода через одну фурму; во-вторых в двухванных печах ввиду относительно большой площади ванны получает значительное развитие удаление азота из металла в пузырях СО, выделяющихся из ванны вне зоны вдувания кислорода.

Шлаковый режим. Сходство шлакового режима процессов в двухванных и мартеновских печах в первую очередь заключается в возможности спуска первичного шлака по мере его образования. Это позволяет при необходимости обеспечить высокую степень дефосфорации металла при меньшем расходе флюсов. Кроме того, спуск первичного шлака улучшает десульфурацию, так как, во-первых, первичный шлак обладает определенной серопоглотательной способностью и уносит серу; во-вторых, удаление значительного количества SiO2 с первичным шлаком позволяет получить конечный шлак с меньшим содержанием SiO2, обладающий повышенной серопоглотительной способностью. Основное различие в шлаковом режиме состоит в том, что в двухванных печах нет необходимости в спуске первичного шлака для улучшения нагрева ванны, так как во время продувки ванна нагревается в основном теплом экзотермических реакций окисления компонентов металла, а не теплом факела, как в мартеновских печах.

Шлаковый режим двухванной печи имеет некоторые недостатки. Во-первых, в шлаке двухванных печей содержание МgО всегда выше, чем в конвертерном шлаке, и составляет >10% (большая продолжительность плавки и более реакционный шлак), в связи с чем фосфоро- и серопоглотительная способность ниже. Во-вторых, шлак в двухванных печах в основном нагревается от металла, поэтому повышение его основности выше 3-3,5 невозможно. При более высокой основности шлак получается гетерогенным, физически и особенно химически малоактивным. По содержанию основных компонентов (CaO, SiO2, FeO) формирование шлака в двухванных печах подчиняется закономерностям, характерным для кислородно-конвертерного процесса.

Режим окисления углерода в основном определяется дутьевым режимом. В течение первых 2/3 продувки об остаточном содержании углерода в металле судят по расходу кислорода. По достижении расчетного остаточного содержания углерода (1,0-1,5%) отбирают пробу металла и измеряют его температуру. При нормальном ходе плавки к этому моменту лом успевает полностью раствориться, и весь металл находится в жидком состоянии. Рафинирование металла в основном сводится к окислению избыточного количества углерода, причем эта реакция практически до конца плавки остается единственным источником тепла для нагрева ванны.

После расплавления ванны должна быть обеспечена синхронность проведения процессов окисления углерода и нагрева ванны. Это является важнейшей задачей, решаемой во время продувки. Ее решение упрощается, если возникает перегрев ванны, так как перегрев легко снимается присадкой твердого окислителя. Если обнаруживается недогрев, то необходимо обеспечить большее дожигание СО над продуваемой ванной. Для этого одну или две фурмы поднимают, располагая конец над ванной и расходуя часть кислорода на окисление СО. При этом также происходит некоторое окисление железа, так как, когда фурмы находятся над шлаком, содержание оксидов железа в нем повышается.

Указанным методом можно устранить небольшие недогревы. Если недогрев большой, то необходимо перейти к выплавке стали с возможно низким содержанием углерода, или доливать чугун.

При достижении заданных значений содержания углерода в металле и температуры его нагрева продувку прекращают.

Окисленность металла в двухванных печах не отличается от окисленности его в кислородных конвертерах, если конечный шлак нормальный, гомогенный и не переокислен. По содержанию азота при использовании технологического кислорода металл двухванных печей не отличается от конвертерного и мартеновского, а по содержанию водорода лучше мартеновского, поэтому при нормальном дутьевом и шлаковом режимах плавки сталь, полученная в двухванных печах, обычно не уступает мартеновской и кислородно-конвертерной.

Выпуск плавки может быть сразу после прекращения продувки или через некоторое время после 5-10 мин выдержки для снятия избыточного содержания оксидов железа в шлаке. Как показали исследования на ММК и других заводах, для снятия переокисленности шлака достаточно выдержки

10 мин. Поскольку продолжительность выпуска плавки составляет - 10 мин, то выпуск плавки, сразу после окончания продувки нельзя рассматривать как ошибочный технологический прием.

Раскисление и легирование металла, как при кислородно-конвертерном процессе, проводят исключительно в ковше.

Двухванные сталеплавильные печи

Двухванные сталеплавильные печи радикально отличаются от мартеновских по принципу действия и по производительности приближаются к конвертерам.

Печь обогревают природным газом только в период заправки, а в последующие периоды нагрев ее осуществляют теплом технологических газов, выделяющихся при продувке ванны и поступающих в ванну нагрева. Дожигание газов производится кислородом, который подают через сводные фурмы. В смежную ванну заливают чугун, изменяют направление движения дымовых газов, а из первой ванны выпускают металл.

Проводимая сейчас реконструкция мартеновских печей на двухванные осуществляется без больших затрат, так как габариты действующих мартеновских печей и технологическая схема не требует замены существующего оборудования. Кроме того весь процесс управления сталеплавильным агрегатом можно легко автоматизировать.

Отличием конструкции сталеплавильных двухванных печей по сравнению с мартеновскими является то, что под общим сводом размещается две ванны, разделенные общей перегородкой (подпором) в середине печи. При этом необходимость в регенераторах отпадает. Каждая ванна работает реверсивно с последовательной кислородной продувкой в одной рабочей полости и предварительным подогревом нерасплавленной шихты. В это время в другой рабочей полости происходит сгорание оксида углерода, поступающего из рабочей полости с расплавленным металлом и дополнительным топливом.

Рис. 135. Двухванная печь: I и II — рабочие камеры; 1 — шлаковик; 2 — кислородные и газокислородные фурмы; 3 — сталевыпускное отверстие

Продукты сгорания выпускаются через котел-утилизатор теплоты отходящих газов в установку для очистки газа. В каждой ванне печи установлено три фурмы 1 для подачи кислорода и шесть газокислородных горелок 2 в своде для отопления печи. Расплавленный металл продувается кислородом при помощи кислородных фурм. Оксид углерода сгорает в другой рабочей полости с кислородом, поступающим через газокислородные горелки или фурмы. Подъем и опускание газокислородных горелок и фурм осуществляется лебедками.

Когда в первой ванне заканчивается процесс сталеварения, осуществляется выпуск стали, затем производится заправка ванны, завалка твердых шихтовых материалов и их прогрев за счет в основном теплоты реакции окисления, выделяемой через сводовые горелки. В это время во второй ванне металл продувается кислородом.

Из принципа действия двухванной сталеплавильной печи видно, что первая половина процесса (загрузка печи, завалка шихтой, прогрев печи, заливка чугуна) производится так как и в мартеновской печи, но за более короткий промежуток времени. Вторая половина процесса плавки — окисление и рафинирование производятся как в кислородном конвертере, но с меньшей интенсивностью продувки кислородом.

Печные газы проходят из рабочей полости в вертикальные трусы. После поступления в шлаковик топок газов они сбрызгиваются водой при помощи пульверизаторов, чтобы улучшить оседание пыли и понизить температуру газа. Конечное снижение температуры топочных газов до 700 °С перед их подачей в установи у для очистки газа обеспечивается воздухом, который подается в шлаковик дымовым эксгаустером. Скорость воздуха регулируется направляющим устройством газового эксгаустера. Все сводовые фурмы и подвижные горелки оборудованы индивидуальными отсечными клапанами и клапанами для подачи кислорода.

Габаритные размеры, металлические конструкции и подвесная система сводов двухванной сталеплавильной печи каким-либо изменениям по сравнению с обычной мартеновской печью не подвергалась. Новшеством является лишь охлаждение фасонных ригелей сводов коробки, соединенных с общим коллектором, к которому воздух подводится дымовым эксгаустером. Это позволяет предотвратить ригели от прожигания при перегреве сводов. Кроме того, дымовой эксгаустер может быть быстро подсоединен к магистрали технологического эксгаустера, если последний выходит из строя. Печь оборудована также демпферными подъемными лебедками, двумя шлакоотделителями, полуавтоматическими дозаторами для раскисления стали в ковше.

Все оборудование с высокой автоматизацией ведения плавки в двухванных сталеплавильных печах дает возможность выпускать качественную сталь высокоскоростным методом.

Ритмичная работа двухванных печей и увеличение выплавки стали позволили более равномерно разгрузить оборудование без увеличения числа завалочных машин, заливочных и разливочных кранов. Оптимизация конструкции и режима эксплуатации двухванновых печей позволила также снизить удельные затраты на производство стали, повысить экономическую эффективность сталеплавильного производства. Годовая производительность двухванного сталеплавильного агрегата вместимостью 260—300 т составляет 1—1,5 млн. т.

Двухванная сталеплавильная печь по сравнению с мартеновской обладает следующими преимуществами: простота конструкции, поскольку отпадает надобность в регенераторах; уменьшается продолжительность плавки (всего 3—4 ч), увеличивается производительность печи; снижается объем ремонтных работ и расход огнеупорных материалов; понижается себестоимость стали.

К недостаткам относятся: больший расход чугуна (66—67 % против 53—55 % в мартеновской печи); меньшая возможность переработки лома, поэтому двухванные печи стоят ближе к конвертерам; условия труда по обслуживанию двухванных печей хуже, чем конвертеров.

Конструкция двухванных мартеновских печей

Конструкторы двухванных мартеновских печей предложили, помимо интенсивной продувки ванны кислородом, утилизировать хотя бы часть тепла выделяющихся газов для нагрева шихты. При этом используется как физическое тепло отходящих газов, так и тепло, выделяющееся при окислении СО до СО2. Даже частичная утилизация тепла отходящих газов позволяет повысить долю металлического лома в шихте до 40—45 %.

В нашей стране первые двухванные печи были установлены в 1965 г., в последствии в России и Украине работало более десяти двухванных печей. Двухванные мартеновские печи представляют собой плавильные агрегаты с двумя ваннами, двумя головками, двумя вертикальными каналами, двумя шлаковиками и системой боровов и перекидных клапанов .

Принцип работы двухванной мартеновской печи заключается в том, что в то время как в одной (I) ванне идет продувка металла кислородом, в другой (II) твердая шихта (металлолом, добавочные материалы) подогревается теплом отходящих от первой ванны газов (рис. 1). Производительность печи при таком методе работы возрастает.

| Рисунок 1. Схема двухванной мартеновской печи: 1 - ванна; 2 — ванна; 3 — кислородные фурмы; 4 — топливо-кислородные горелки |

- твердый - завалка лома, руды, известняка и их прогрев;

- жидкий - заливка чугуна, продувка ванны и окисление ее примесей, раскисление, легирование и выпуск.

Организация проведения плавки в двухванной печи примерно такая же как и в обычной мартеновской печи. Часовая производительность при замене мартеновской печи двухванной должна возрастать.

Преимущества и недостатки двухванных мартеновских печей

Естественно, что замена мартеновских печей на двухванные, более чем выгодна, поскольку она не сопровождается увеличением числа единиц оборудования , приводит к повышению производительности труда. Так, в мартеновском цехе Магнитогорского металлургического комбината выплавка стали на одного рабочего после замены мартеновских печей на двухванные приблизилась к 6 тыс.т в год (что существенно превышает показатели других сталеплавильных цехов страны, оборудованных мартеновскими печами).

- высокая производительность;

- меньшая трудоемкость ремонтов;

- возможность размещения печей в существующих мартеновских цехах (габариты, использование кранового оборудования, коммуникаций и т.д.).

Эти достоинства определили распространение печей такого типа для замены мартеновских печей, работающих скрап-рудным процессом с интенсивной продувкой кислородом.

- тепловая работа печи осложняется большими подсосами холодного воздуха (в результате подсоса основная масса СО окисляется в том рабочем пространстве, где происходит продувка, не успевая перейти в то пространство, где идет подогрев твердой шихты);

- в двухванных мартеновских печах при интенсивной продувке кислородом наблюдается повышенный угар металла;

- не решена проблема удаления из атмосферы цеха бурого дыма, выбивающегося при интенсивной продувке через щели в кладке и смотровые гляделки; не решены и некоторые другие проблемы.

Однако самый главный недостаток — неудовлетворительные условия работы в экологическом отношении : значительный вынос плавильной пыли и газов, содержащих СО, SО2, NOx. При этом выбросы газов и пыли непосредственно на рабочих местах в цехе вредны и мешают обслуживанию печей.

| Рисунок 1. двухванная мартеновская печь Алчевского металлургического комбината (2*270 т) |

Заметного сокращения неорганизованных выбросов пыли и газов непосредственно в цехе удалось добиться, реконструировав обычные мартеновские двухванные печи на печи прямоточные или одноканальные. Печи эти получили названия ПДА (прямоточный двухванный агрегат) или ПСА (прямоточный сталеплавильный агрегат). Основной принцип работы этих мартеновских печей - отвод дымовых газов из каждого рабочего пространства через смежный вертикальный канал или вообще в один общий вертикальный канал (рис. 1). В таких агрегатах не только отсутствует регенерация тепла отходящих газов, но и уменьшается доля тепла, расходуемого на подогрев твердой шихты. Естественно, что при этом заметно возрастают расходы топлива и кислорода.

В качестве примера приведем усредненные данные о работе прямоточной двухванной мартеновской печи Алчевского металлургического комбината, изображенной на рис. 1, в первой половине 1993 г:

| Масса плавки (т. годного) | 262,3 |

| В том числе жидкого чугуна (кг/т стали) | 750-760 |

| Продолжительность (ч/мин): | |

| заправки | 0—25 |

| завалки твердой шихты | 0—55 |

| прогрева твердой шихты | 1—11 |

| слива жидкого чугуна | 0—30 |

| плавления | 1—18 |

| доводки | 1—47 |

| Интенсивность продувки ванны кислородом, м 3 /ч | 6000 |

| Расход топлива (кг условного топлива | |

| на 1 т стали) | 61,6 |

| Расход кислорода, м 3 /т | 138,2 |

Напомним, что "условное топливо" — единица учета, применяемая для сопоставления эффективности различных видов топлива; в качестве единицы принимается 1 кг условного топлива (1 кг у.т.) с теплотой сгорания 7000 ккал/кг (29308 кДж/кг).

Из приведенных данных видно, что при составе шихты, близком к составу шихты конвертерного процесса, расход кислорода почти вдвое превышает обычные расходы при конвертерной плавке, и дополнительно расходуется топливо.

Положительным, однако, является то, что при переводе двухванных мартеновских печей на прямоточный режим улучшилась экологическая обстановка на рабочих местах в цехе (концентрации пыли в воздухе на рабочих местах, содержания сернистого ангидрида, оксидов азота). На упомянутой печи Алчевского комбината выбросы в атмосферу по сравнению с мартеновскими печами уменьшились: пыли в 2,3 раза, СО — в 4,2 раза.

Характеризуя ситуацию в целом, следует отметить, что как мартеновские печи с интенсивной продувкой ванны кислородом, так и двухванные мартеновские печи в экологическом отношении представляют собой агрегаты, не удовлетворяющие условиям современных высоких требований по охране природы и охране труда из-за интенсивного выделения пыли, а также газов, содержащих СO2, SO2.

Работа этих агрегатов связана с достаточно высоким расходом огнеупоров, большими затратами труда на ремонты (проводимые к тому же в условиях горячего цеха). Производительность труда (в тыс. т стали на одного работающего) в мартеновском производстве ниже, чем в конвертерном.

В соответствии со сказанным понятно, почему строительство новых мартеновских цехов не ведется.

Особенности конструкции двухванной мартеновской печи

При работе мартеновских печей с интенсивной продувкой ванны кислородом отходящие газы выносят из рабочего пространства печи большое количество мелкой пыли, которая практически не оседает в шлаковиках и попадает в регенераторы. В результате оседания пыли в насадке регенеративных нагревателей снижается эффективность их тепловой работы и резко увеличиваются затраты труда при обслуживании регенераторов. В связи с этим было предложено использовать тепло отходящих газов для нагрева шихтовых материалов в рабочем пространстве печи. Это решение реализовано при разработке технологии выплавки стали в двухванных мартеновских печах.

Схема двухванной мартеновской печи показана на рисунке 15.7.

Рисунок 15.7 – Схема двухванной мартеновской печи: 1 – ванна I; 2 – ванна II; 3 – кислородные фурмы; 4 – топливно-кислородные горелки

Двухванная мартеновская печь имеет два рабочих пространства (ванны), перекрытые одним высоко расположенным сводом. Шлак периода плавления, имеющий 20 – 24% суммарного(FeO) и B = 1,6 – 2,0, при продувке ванны кислородом вспенивается. Поэтому для нормальной работы печи такой конструкции должны иметь более глубокие ванны, чем обычные мартеновские печи такой же садки.

Каждое рабочее пространство имеет завалочные окна, сталевыпускное отверстие, топливно-кислородные горелки и кислородные фурмы, которые вводятся в рабочее пространство через амбразуры в своде.

Двухванные печи оборудованы двумя головками, двумя вертикальными каналами, двумя шлаковиками, системой боровов и перекидных клапанов.

Так как двухванные печи не имеют регенераторов, для предохранения кладки нижнего строения печи температуру отходящих газов несколько понижают, впрыскивая в шлаковики воду. Это обеспечивает также получение в них рыхлого шлака. При этом уменьшается трудоемкость работ по очистке шлаковиков.

Читайте также: