Шахтная печь принцип работы

Обновлено: 19.05.2024

Шахтные печи

Шахтные печи в цветной металлургии применяются при производстве меди, никеля, свинца, а в последнее время и цинка. Используются они для плавки кусковых материалов (руда, агломерат, брикеты), обладающих достаточной прочностью. Шихта, включающая также расчетное количество шлакообразующих компонентов (флюсов) и кусковое топливо (кокс), загружается сверху в вертикальную шахту печи (рис. 122). В нижнюю часть печи через фурмы подают воздух для горения кокса. Горячие газы поднимаются вверх навстречу загружаемой шихте. Двигаясь противотоком, газы отдают свое тепло шихте и охлажденные уходят из печи в верхней ее части. Загружаемый материал, двигаясь сверху вниз, проходит различные температурные зоны, где протекают физико-химические процессы. Наиболее характерными процессами являются (см. рис. 122): нагрев и сушка материала в верхней части печи; разложение неустойчивых при нагреве соединений; восстановление или окисление материала и плавление с образованием шлака, штейна, металла. Жидкие продукты плавки собираются в нижней части печи — ванне, откуда периодически или непрерывно прозводится их выпуск.

Шахтная печь — высокоэффективный агрегат, имеющий большую производительность, высокий коэффициент использования топлива благодаря противоточному движению материала и газов в печи, легко поддающийся механизации при обслуживании. Ограничивают применение шахтных печей особые требования к шихте, которая должна состоять из сырья в виде кускового материала и дорогостоящего и дефицитного кокса. В последнее время для экономии кокса практикуется замена его антрацитом и частичное использование природного газа, подаваемого в печь вместе с воздухом. Применение воздуха, обогащенного кислородом, позволяет повысить производительность печей и снизить удельный расход топлива. При плавке окисленных никелевых руд и содержании кислорода в дутье 25,7% производительность возросла на 30%, расход топлива снизился на 20%; при плавке свинцово-цинкового агломерата применение дутья, содержащего 28—39% кислорода, 4—5% природного газа, подогретого до 400° С, позволило увеличить производительность печи на 67—78% и снизить расход кокса до 9—10% от загружаемой шихты.

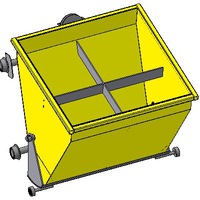

Конструкция шахтной печи для плавки медной руды на штейн приведена на рис. 123. Печь имеет прямоугольную форму в плане. Ширина печи выбирается такой, чтобы воздух, подаваемый в печь под давлением, мог достичь центра печи. При использовании дутья избыточным давлением до 20 кПа ширина печи составляет обычно 1,2—1,4 м. Длина печи выбирается в зависимости от требуемой производительности и колеблется в широких пределах от 2,5 до 26,5 м.

Шихту загружают через окна 1 в верхней части печи, называемой колошником. Над колошником расположен шатер или напыльник 2 для отвода газов из печи в металлический дымоход 3. Высота шатра около 3 м. Стены шатра делаются из шамотного кирпича и опираются на металлические балки, проложенные под колошниковой площадкой. Перекрывается шатер сводом. В больших печах устанавливают 2—3 газохода для равномерного отвода газов по длине печи.

Особенностью шахтных печей является использование водоохлаждаемых металлических стенок — кессонов 4. Вызвано это тем, что продукты плавки руд цветных металлов весьма агрессивны и трудно подобрать огнеупорный материал, обеспечивающий длительный срок службы печи. При использовании водоохлаждаемых стенок их поверхность покрывается слоем застывших продуктов плавки, хорошо защищающих кессоны от разъедания расплавом.

Кессоны продольных стен (фурменные) делаются шириной 0,6—1,2 м и высотой 2,5—6 м (рис. 124, а). Их устанавливают на лещади или ванне печи с наклоном 5—7°. Кессоны между собой соединяются болтами. Для герметичности между кессонами ставится асбестовая прокладка. Торцовые кессоны устанавливаются вертикально. Все кессоны поддерживаются с помощью металлических балок, окружающих печь, роль которых иногда выполняют воздуховоды печи. Кессоны изготавливаются из листов толщиной 12—16 мм с огневой стороны (внутри печи) и 10—12 мм с наружной. С помощью отбортовки они соединяются между собой с зазором для прохода воды в 100—140 мм. Воду подают в среднюю или нижнюю часть кессона и отводят в самом верху с таким расчетом, чтобы не могло образоваться пространство, заполненное паром. Вследствие плохого охлаждения это место может быстро прогореть. В каждом кессоне, образующем продольные стенки печи, имеется по 2—3 отверстия, в которые вставляются трубы диаметром 80—120 мм для подачи воздуха в печь.

Подвод воздуха осуществляется с помощью фурм (рис. 125). В фурме предусмотрен горизонтальный патрубок для чистки и наклонный для аварийного слива расплава. Аварийное отверстие закрыто картонной заглушкой, которая сгорает, когда расплав из переполнившейся ванны течет через фурму.

В самой нижней части кессона имеется небольшой люк, позволяющий очищать кессон от осевшей в нем грязи. Осадков выпадает меньше при подводе воды в нижнюю часть кессона. Выпуск расплава из печи производится через отверстие в кессоне. Для этого часто устанавливается специальный выпускной кессон (см. рис. 124, б). Выпускной кессон отливается из меди и имеет меньшую высоту по сравнению с высотой основных кессонов. В тело кессона залит стальной змеевик, внутри которого циркулирует холодная вода. К выпускному кессону крепится желоб 7 (см. рис. 123), соединяющий печь с передним горном 8, где производится разделение продуктов плавки (шлака, штейна, шпейзы) по плотности. Желоб отлит из черновой меди и охлаждается змеевиком. Внутри желоб футеруется магнезитовым или хромистым кирпичом. Для образования гидравлического затвора, препятствующего выбиванию печных газов через выпускное отверстие при непрерывном выпуске расплава, в конце желоба делается порог 9, отлитый из меди или выложенный кирпичом.

Ряд шахтных печей оборудован кессонами с испарительным охлаждением (рис. 126). Кессоны такого типа выполняются в виде панелей из толстостенных труб 1, располагаемых на некотором расстоянии друг от друга. Со стороны, обращенной внутрь печи, промежутки между трубами перекрыты стальными пластинами. С внешней стороны кессоны имеют тепловую изоляцию 4 из пеношамота. Сверху и снизу трубы вварены в круглые коллекторы 3. В нижний подается вода, из верхнего паро-водяная смесь отводится в сепаратор, где происходит разделение пара и воды. Пар под давлением до 1,40 МПа используется для нужд предприятия, вода возвращается в кессоны. В нижней части кессона имеется окно 2 для установки фурм.

Основанием печи (см. рис. 123) служит бетонный фундамент 6, на котором установлены невысокие колонны или домкраты 5. На колонны или домкраты кладут горновые или лещадные чугунные плиты, которые иногда имеют железные трубки для охлаждения воздухом. Сама лещадь и стенки горна (ванны) делаются из шамота или кварца, при бедных и разъедающих штейнах — из магнезита и хромита.

В некоторых случаях необходимо обеспечить герметичность шахтной печи (медно-серная плавка, плавка свинцово-цинкового сырья). В этом случае делается герметичный колошник с загрузочным устройством колокольного типа. На рис. 127 показана печь для медносерной плавки. В этом случае из отходящих газов улавливают серу конденсацией ее паров. Шихту сначала загружают на верхний колокольный затвор. Затем этот затвор опускается, а материал попадает в пространство между двумя затворами. При закрытом верхнем затворе открывается нижний, и шихта попадает в печь. При этом газы наружу не проникают. Газы из печи отводят через дымоход, расположенный сбоку печи.

Теплообмен в шахтной печи

Из описания работы шахтной печи следует, что теплообмен в ней происходит между газообразными продуктами горения топлива и кусковым материалом. При этом в общем случае участвуют все виды теплопередачи. Горячие газы двигаются через пустоты в шихте, передавая тепло конвекцией, а при температуре более 300° С и излучением. Малая толщина слоя газа уменьшает интенсивность передачи тепла излучением, поэтому конвекция играет существенную роль не только при низких температурах, но и при температурах до 1000° С. Интенсивность передачи тепла зависит от скорости движения газа и величины поверхности контакта газа с кусками шихты. Тепло с поверхности шихты должно передаваться внутрь шихты теплопроводностью. Количество передаваемого тепла при этом прямо зависит от коэффициента теплопроводности и обратно пропорционально от радиуса куска. Очевидно, что при этом механизме теплопередачи роль стенок печи сводится к нулю, что позволяет их делать водоохлаждаемыми.

Весьма существенно равномерное распределение газа в слое кускового материала. Этого можно добиться, лишь применяя куски одинакового размера. При наличии кусков разного размера малые куски попадают между большими, значительно увеличивая плотность засыпки и уменьшая объем пустот для прохода газа. Это выдвигает существенное требование к подготовке шихты и ее сортировке по крупности. При наличии шихты разной крупности рекомендуется перерабатывать ее, засыпая отдельными слоями крупные и мелкие куски. Чем мельче размер шихты, тем больше сопротивление движению газов. Поэтому размер перерабатываемой шихты рекомендуется брать более 50 мм.

При расчете теплопередачи в шахтной печи значительные трудности возникают при определении действительной поверхности теплообмена между горячими газами и нагреваемым материалом. Невозможно также оценить вклад каждого из видов теплопередачи. Все это привело к необходимости пользоваться суммарным коэффициентом внешней теплоотдачи, отнесенным к единице объема слоя αv Ф. Ф. Фурнас и Б. И. Китаев предлагают для расчета суммарного коэффициента теплопередачи Вт/(м 3 -К), использовать зависимость

Связь между поверхностным и объемным коэффициентами теплоотдачи можно найти, если известна удельная поверхность шихты, по зависимости α = αv/Fм где Fм — поверхность нагрева кусков в 1 м 3 слоя, м 2 /м 3 ; Fм=7,5(1 — f)/d, где f — порозность материала, т. е. доля объема пустот в общем объеме.

Суммарный коэффициент теплопередачи as, учитывающий и внутреннее тепловое сопротивление кусков шихты, можно найти по формуле

где λ — теплопроводность кусков шихты, Вт/(м·К). Среднюю температуру кусков шихты, по предложению Б. И. Китаева, принято рассчитывать, рассматривая печь как противоточный теплообменный аппарат: потоки газа и материала характеризуются водяными числами Wг и Wм. «Водяным числом» называется произведение расхода газа или материала в единицу времени на его теплоемкость, Вт/К. Распределение температуры кусков шихты и газов по высоте печи зависит от соотношения Wг и Wм.

При Wг > Wм распределение температур материала и газа имеет вид, показанный на рис. 128. В этом случае вся основная тепловая работа газов завершается в верхней части печи на высоте H1. Остальная часть высоты слоя H2 (если она имеется) практически не участвует в теплообмене, так как куски материала на высоте H1 нагреваются почти до начальной температуры газов tг, поступающих в печь. В этом случае средние температуры материала и газа могут быть найдены по формулам:

При Wг Wм изменение температуры материала и газов по высоте печи показано на рис. 129. В этом случае теплообмен происходит в нижней части печи на высоте Н1. В верхней части печи на высоте Н2 теплообмена не происходит (Н2 — холостая высота печи). Поскольку водяное число шихты превышает водяное число газов, продукты плавки выходят внизу с температурой, меньшей начальной температуры газов (tм г). В этом случае уходящие газы на колошнике имеют низкую температуру (холодный колошник). Средняя температура материала и температура газа в любом сечении участка высоты печи H1 определяются по уравнениям:

Водяное число шихты в зависимости от интервала температур нагрева может значительно изменяться из-за протекающих физико-химических процессов при нагреве. К ним относятся такие процессы, как испарение влаги шихты, диссоциация неустойчивых соединений, окисление и восстановление материала, плавление и др.

Это приводит к тому, что на отдельных участках высоты печи могут иметь место случаи, когда Wг > Wм и Wг Wм. Часто наблюдаются случаи, когда в верхней части печи Wг > Wм, а в нижней Wг Wм. Распределение температур шихты и газа по высоте печи имеет вид, показанный на рис. 130. В этом случае холостая (резервная) зона печи H2 лежит между рабочими зонами H1 и H3.

Рассмотренные закономерности теплообмена находят подтверждение в ряде практически осуществляемых процессов в шахтной печи. Так, при медной пиритной плавке на штейн водяное число газов по всей высоте печи выше водяного числа шихты, причем кажущаяся теплоемкость шихты в нижней части печи еще снижается вследствие экзотермической реакции окисления железа с одновременным ошлакованием закиси железа:

Все это определяет распределение температуры по высоте печи аналогично указанному на рис. 128. Подогрев дутья в данном случае не дает эффекта, так как приводит лишь к повышению температуры отходящих газов на колошнике.

Увеличение содержания кислорода в дутье приводит к уменьшению количества газов в печи, а следовательно, и водяного числа газов. При этом температура отходящих газов на колошнике понижается.

При пониженном расходе водуха на дутье в печи может происходить увеличение кажущейся теплоемкости шихты за счет реакции восстановления двуокиси углерода:

С + CO2 = 2CO — 172,6•10 3 кДж.

Это приводит к понижению температуры газов на колошнике. Распределение температуры при этом будет такое, какое показано на рис. 129. Во всех случаях увеличение расхода топлива и соответственно дутья приводит к увеличению температуры отходящих газов на колошнике.

Тепловые расчеты позволяют определить производительность печи, выбрать ее размеры. Вместе с тем при расчете часто встречаются большие трудности из-за отсутствия данных, об эффективной теплоемкости шихты, ее сопротивлении для проходящих через слой шихты продуктов горения и других необходимых параметрах. Это привело к необходимости статистической оценки работы действующих печей.

Важнейшим показателем работы печи является удельная производительность, характеризующаяся количеством шихты (без кокса), проплавляемой за сутки на 1 м 2 площади сечения печей в области фурм. Удельная производительность разная для печей различного назначения. Так, при восстановительной плавке на свинец она составляет 60—70 т/м 2 в сутки, при полупиритной плавке медной руды — от 60—80 до 110 т/м 2 в сутки, при плавке на штейн с получением элементарной серы— 40—50 т/м 2 в сутки. По принятой средней удельной

производительности может быть найдена необходимая площадь сечения печи для проплава заданного количества шихты. Приняв ширину печи в ранее указанных пределах, можно найти требуемую длину печи или определить необходимое число печей определенной длины. Высота печи может быть принята на основе опыта аналогичной плавки.

Расход топлива находится из теплового баланса плавки. По расчету горения топлива и физико-химических процессов в печи находится необходимое количество воздушного дутья, состав и количество отходящих газов. Опытные данные показывают, что наибольшее количество кокса расходуется при восстановительной свинцовой плавке (12—15%) и восстановительно-сульфидирующей плавке окисленных никелевых руд (20—25%); меньший расход при медно-серном процессе (8—10%); при полупиритной плавке медных и медно-никелевых руд (6—10%), при пиритной медной плавке (2—3%). Ниже приводятся тепловые балансы сульфидирующей плавки окисленной никелевой руды и пиритной плавки медной руды:

Повышение теплового к. п. д. шахтных печей возможно за счет сокращения потерь с отходящими газами, на долю которых приходится около 1/3 расходуемого тепла. Наиболее эффективным средством снижения этих потерь является применение дутья, обогащенного кислородом. Выше указывалось, что это дает возможность не только снизить расход кокса, но и увеличить удельную производительность печей. Полезной является утилизация тепла охлаждающей воды и горячего шлака. Снижение выхода шлака при плавке более богатой шихты с чистыми флюсами также позволяет уменьшить расход кокса.

Воздух подают через фурмы. Допустимая скорость воздуха в фурмах до 25 м/с, в подводящем воздуховоде 10—18 м/с. Общая площадь сечения фурм, отнесенная к площади сечения печи в области фурм, носит название фурменного отношения. Фурменное отношение при пиритной плавке достигает 0,1. При восстановительной плавке расход воздуха меньше и фурменное отношение равно 0,03. Необходимое избыточное давление дутья рассчитать трудно из-за недостаточной характеристики сопротивления слоя шихты. Практически при восстановительной плавке используют избыточное давление 16—24 кПа, при сульфидирующей плавке окисленных никелевых руд 8—11 кПа, при полупиритной плавке кусковой руды 15—18 кПа, при пиритной плавке 28 кПа. При отводе газообразных продуктов плавки скорость их в газоходе принимается 3—7 м/с.

Что такое шахтная печь и для чего она применяется?

Современную металлообрабатывающую промышленность невозможно представить без процессов термической обработки металлов.

Содержание:Для чего нужны печи шахтного типа?

Шахтные печи получили широкое распространение в цветной металлургии, а также в металлообработке.

И их помощью происходит плавка руды и агломерата для получения таких металлов, как никель, свинец, медь и цинк.

В термической обработке металлов все печки подобного типа можно разделить на основные группы, по характеру выполняемых ими задач:

- Шахтные печи для цементации и нитроцементации;

- Карбонитрирования;

- Азотирования;

- Обработки после процессов ХТО в защитной или воздушной среде.

Подобные печи обладают весьма солидной мощностью. Для оптимального применения таких агрегатов нужно с особой тщательностью проводить расчеты материалов, погружаемых в них.

Размер кусков шихты или расплавляемого металла не должен превышать 6 – 12 сантиметров, а в отдельных, особо мощных печах, допускается применять образцы до 24 сантиметров. Главное, сопоставлять мощность установки с размером закладываемых частей шихты.

Устройство шахтной печи

Большинство типовых агрегатов шахтного типа состоит из четырех основных частей, это:

- Блок загрузки материала;

- Блок выгрузки металла;

- Система дымоудаления (дымоход);

- Камера термической обработки (рабочее пространство).

Несколько примеров устройств разных типов шахтных печей:

- В процессе загрузки шихты или металла применяются механизмы конвейерного типа, а также кюбельные и скиповые устройства. Их выбор обусловлен различными моментами, такими, как тип загружаемого материала и условиями, в которых шахтная печь эксплуатируется. Самым универсальным вариантом является механизм скипового типа, в нем используется реверсный ковш и лебедка.

- Конструкция устройства для выгрузки готовой продукции состоит из нескольких блоков, основной ее частью является промежуточная накопительная емкость, которая, дозировано, подает и герметизирует продуцируемый материал.

- Система удаления выработанных газов состоит из нескольких патрубков, расположенных сзади шахтной термической установки. У современных моделей эта система довольна сложная, снабжена автоматикой и рядом фильтрующих элементов.

- Основная камера, в которой происходят процессы сгорания сырья и плавки (либо термической обработки) материала, имеет внешние органы управления. Оператор, обслуживающий подобное устройство, с их помощью задает нужные температурные режимы, согласно технологическим картам.

- Изнутри шахтная печь обычно футеруется, то есть обкладывается специальными огнеустойчивыми минералами или блоками из кирпичей. Лучшие огнеупорные материалы для шахтных печей – это шамотный кирпич, огнеупорное волокно и корунд.

Многие агрегаты с рабочими температурами до 1000 градусов снабжаются вентиляционными устройствами, устанавливаемыми над подом или в районе крышки печи. Они нужны для активного перемешивания газовой среды внутри термической камеры, а также для равномерного быстрого нагрева обрабатываемых изделий или шихты цветных металлов.

Принцип работы

Подвергаясь постепенной сушке и нагреву, металл или шихта движутся сверху по направлению к низу установки. В свою очередь, разогретые газы, поднимаются снизу вверх, в противоход продукту, который заложен в подобную печку. Более наглядно этот процесс изображен на схеме:

При плавке цветных металлов, внизу печи устанавливается специальная емкость, куда стекает весь расплав, а выработанные агрегатом газы поднимаются наверх.

Проблемы шахтных печей в цветной металлургии состоят в применении особых видов шихты, а также дорогого и труднодоступного кокса. Сейчас такие процессы проводят с использованием газа и антрацитного угля, что значительно снижает себестоимость получения цветных металлов.

В работе шахтных печей для термической обработки сталей существуют свои особенности. В них металл не плавится, а подвергается температурной обработке для улучшения прочностных и антикоррозионных характеристик.

Проходя через стадии нагревания, с последующей обработкой в специальных средах с присутствием определенных газов, металлические поверхности приобретают, требуемые по технологическим условиям, свойства. К примеру, это процессы цементации или азотирования. Для них применяются специальные жаропрочные реторты.

Виды и подвиды

Существует несколько критериев, по которым можно классифицировать шахтные печи. Один из них уже был озвучен – по назначению они подразделяются на печи для цветной металлургии, а также для обработки сталей:

- закалочные,

- азотирующие,

- нормализационные.

Высота подобных агрегатов варьируется от 50 сантиметров до 30 метров, их можно разделить на малые (до трех метров глубиной) и большие (свыше трех метров). По температурному режиму шахтные печки делятся на низкоотпускные (с температурой до 300 градусов) и высокоотпускные (с температурой от 400 до 900 – 1200 градусов).

По рабочей нагревательной атмосфере шахтные печки бывают следующих видов:

- работающие с атмосферой окисления,

- работающие с защитной атмосферой,

- работающие с вакуумом.

Как правильно выбрать?

Печь шахтного типа выбирается, исходя из нужд покупателя. Если печка требуется для нанесения покрытий на металлические изделия, то следует выбирать высокотемпературную печь с атмосферой защитных газов.

В случае, когда нужно обогащать руду и выплавлять цветные металлы, печь подбирается, исходя из температуры их плавления. Габариты подбираются по возможным объемам производства, а также по размерам, максимально предполагаемых к обработке в этом устройстве, деталей и заготовок.

Производители

Основные производители печей шахтного типа, представленные на российском рынке – это компании из России:

- ЗАО «Накал»,

- НПО «Теплоконструкция»,

- ОАО «Сибэлектротерм»,

- ООО «Интерлаб»,

- ООО «Индуктор КА»,

- ООО «Бортек»,

- СНПП «Известа».

- Linyi Jinyong Kiln Co,

- Henan Zhengzhou Mining Machinery Co,

- Henan Hongke Heavy Machinery Co.

Сколько стоит?

Цена на шахтные печи может колебаться в значительном диапазоне, в зависимости от многих параметров и их особенностей, которые были приведены в этой статье. Ниже представлено несколько моделей печей с краткими характеристиками и ценами на них:

- Серия агрегатов для цементации металлов СШЦМ, максимальная рабочая температура – 1000 градусов Цельсия, мощность 35 – 95 кВт, диаметры камеры от 600 до 2600 миллиметров. Цены на такие печи колеблются в районе нескольких сотен тысяч рублей и обговариваются индивидуально при заказе. Производятся в Украине фирмой Бортек.

- Печка закалочная с гидроприводом ПШЗ 15.30/12, цена ее составит 930000 рублей. Используется для нагрева легированных сталей для закалки, а также обжига изделий, максимальная рабочая температура – 1200 градусов Цельсия.

- Шахтные печи SC с принудительной циркуляцией атмосферы, изделия чешской компании LAC. Внутренний объем изделий колеблется от 500 до 1500 литров, мощность 50 – 120 кВт, размеры внутренней камеры от 800 до 1300 миллиметров. Работает от сети 400 вольт. Стоимость таких печей составляет более 1 миллиона рублей.

- Шахтные печи серии СШО, максимальная температура нагрева в них равна 800 – 1250 градусов Цельсия (в зависимости от модели), габариты рабочих камер составляют от 800 до 1500 миллиметров. Эти отпускные электропечи сопротивления используются для термической обработки металлов и сплавов в окислительной среде. Цена составляет 970000 рублей. Выпускаются в России научно-производственным объединением «Теплоконструкция».

Вывод

Печи шахтного типа нашли широкое применение в современной металлообрабатывающей промышленности. В цветной металлургии они применяются для выплавки некоторых металлов из руды. В обработке стали шахтные печки используются для создания специальных покрытий на готовой продукции.

Рынок предлагает большой выбор подобных изделий. Они сложны в конструкции, дороги и объемны. Печи шахтного типа своими руками изготовить можно, но вряд ли получится добиться соблюдения всех технологических режимов, так как шахтная печка – это сложная термическая и газовая система.

Устройство и принцип работы трубчатых печей

Трубчатые печи – это цилиндрическая конструкция с вращающимся барабаном и непрерывным циклом работы. Используется не только для термической обработки металла, но и для разогрева и технологической обработки сыпучих веществ. Первая конструкция предназначалась именно для обработки цементного клинкера.

Содержание:Корпус агрегата – это цилиндрическая основа, изготовленная из жаропрочной стали. Внутренняя поверхность защищена слоем футеровки. Максимальный диаметр – 5000 мм, а длина может достигать 200 м.

Устройство

Конструкция таких устройств аналогична со всеми нагревательными агрегатами, отличие только в цилиндрической форме топочного отсека. Для монтажа и изготовления печи понадобится:

- для промышленной установки необходим отдельный фундамент, в его конструкции учитывается высокий уровень нагрева поверхностей. Лабораторные аппараты в такой конструкции не нуждаются;

- наружный корпус агрегата. Это главная деталь, которая воспринимает нагрузку слоя футеровки, загружаемых деталей, различных устройств управления. Каркас собран на опорной раме, каждая стойка которой закреплена с помощью анкеров к основанию печи. Отдельные части корпуса соединяются с помощью ферм и шарниров, которые равномерно распределяют нагрузку от высоких температур и массы печи;

- слой футеровки из огнеупорного шамотного кирпича, предохраняющий наружный корпус от высокого уровня нагрева и сохраняющий тепло в рабочем отсеке. На промышленных установках наружный слой футеровки закрывают теплоизоляционными листовыми материалами. Блоки слоя с маркировкой «А», «Б», «В» должны выдерживать температуру нагрева соответственно 1730 0 , 1670 0 , 1580 0 . Для современных промышленных агрегатов допускается использование жаростойкого пенобетона;

- устройство, отвечающее за уровень производительности агрегата – технологический змеевик. Его изготавливают из толстостенной горячекатаной бесшовной трубы. Это обусловлено условиями его работы в агрессивной среде с высоким уровнем нагрева. Горизонтальную конструкцию теплообменника крепят на кронштейнах или подвесах к основному каркасу печи. Вертикальная конвекционная конструкция заводится в специальные направляющие, где трубы заведены в отдельные отверстия;

- нагревательные элементы предназначены для быстрого набора температуры в рабочей камере. Промышленные печи оснащаются разными видами горелок, работающими на газу или жидком топливе. Основная задача равномерное и быстрое распределение тепла по всей площади печи;

- в качестве устройства, способствующего снижению потерь тепла, промышленные трубчатые агрегаты оснащаются утилизаторами тепловой энергии. Они нагревают поступающий воздух до температуры в 300 0 , благодаря чему значительно увеличивается производительность агрегата;

- блок управления и безопасности. Используются различные термодатчики, которые управляют работой печи и препятствуют возникновению аварийных ситуаций;

- система отвода отработанных газов в атмосферу по дымовой трубе, которая обеспечивает подачу кислорода в топку и выводит продукты горения.

Принцип работы

Основная работа таких устройств разбита на 2 этапа:

- При сгорании топлива образующийся газ собирается в главном секторе топочного отсека. Выделяется большое количество тепла, и дым постепенно вытесняется в полость теплообменника с конвекционными трубами. Постепенно остывая, он вытесняется нагретым воздухом. Температура доводится до заданного уровня.

- В конвекционные трубы снизу поступает холодный воздух, затем проходя по нагретым пучкам трубопроводных экранов, он разогревается до максимальной температуры и поддерживает оптимальный и заданный уровень нагрева трубчатой камеры печи. Детали проходят термическую обработку в несколько этапов и после окончания работы агрегата выдвигаются на тележке или другом виде оборудования.

Температура может постепенно понижаться в период перерыва в нагреве, все зависит от операции по обработке изделий, а детали остывая, получают определенные свойства и структуру. За работой печей следит автоматика с системой термодатчиков.

Самодельные конструкции потребуют от домашнего мастера контроля за процессами на глазок. Качество деталей после обработки должно соответствовать ГОСТу и основным характеристикам.

Классификация

Трубчатые печи подразделяются по нескольким свойствам:

- теплотехническим;

- технологическим;

- конструкционным.

Разберем классификацию по этим подгруппам подробнее.

Теплотехнические свойства оборудования

В этой категории печи классифицируются:

- По уровню полезной тепловой нагрузки: с большим уровнем нагрева; средним; малым.

- По показателям температуры нагрева: высокотемпературная; низкотемпературная.

- Методам передачи тепла деталям.

Технологические свойства

По этим признакам, трубчатые агрегаты подразделяются:

- Производительность оборудования: с большой мощностью; средней; маломощные печи.

- Давление: атмосферные печи; вакуумные; с подачей воздуха под высоким давлением.

- Назначение. Подразделены на нагревательные, которые предназначены для разогрева, обработки и испарения влаги и других материалов. Вторая категория – реакционные. Они предназначены для разогрева материалов до уровня плавления и изменения их свойств после обработки высокими температурами.

Конструкционные свойства

| Признак | Классификация |

| Форма корпуса | Выпускаются нескольких форм: |

- коробчатая ширококамерная;

- коробчатая с узкой камерой;

- кольцевая;

- секционная;

- с наклоненным сводом печи.

Трубчатые печи нефтеперерабатывающей промышленности могут подразделяться еще по целому ряду характеристик, но это уже информация для энергетиков.

Особенности эксплуатации

Весь цикл работы таких печей разбит на выполнение нескольких основных операций. Рассмотрим каждую подробнее.

- после завершения работ по монтажу проводятся гидравлические испытание системы трубопроводов, проводится предварительная сушка футеровки;

- проверка уровня тяги, системы управления и аварийного отключения подачи топлива. Шиберная заслонка должна быть полностью открытой;

- из топливной системы сливается возможный конденсат и проверяется ее готовность к работе;

- проверка насосов и регулировка потоков воздуха;

- подача топлива и зажигание пламени горелок. Контроль за работой форсунок и равномерном обогреве рабочей камеры.

- постепенно понижается температура в камере и конвекционной системе. Для этого уменьшается подача газа, и отключаются несколько горелок или форсунок. Все время, пока температура в печи не понизится до 60 0 , по трубам поступает сырье, которое отводится по отдельным каналам;

- температура опустилась до минимального уровня, на канале сырья выходящего из печи устанавливается насос и из рабочего змеевика откачивается обрабатываемый материал;

- при понижении уровня давления вещества в змеевик подается водяной пар и в течение нескольких часов проводится зачистка труб рабочего змеевика. При выполнении всех работ обязательно проведение инструктажа по ТБ и обязательное соблюдение всех правил по обслуживанию опасной установки.

Производители

Купить такое оборудование лучше у официальных дилеров или заказать прямую поставку от завода изготовителя. Не советуем обращаться к непроверенным продавцам, предлагающих дорогостоящую технику в полцены, такая покупка может обернуться напрасной тратой денег.

Приведем несколько компаний производителей, одних из лидеров рынка такого оборудования:

- питерская компания «Nabertherm» выпускает компактную технику для лабораторий и домашних мастерских, являющуюся оптимальным решением по соотношению цены и качества;

- компания «Borel» производит прочные и производительные агрегаты для различных областей применения;

- печи для специальных исследований от фирмы «THERMCONCEPT Dr. Fischer GmbH & Co. KG» из Германии. Официальный дистрибьютор – компания «THERMCONCEPT» осуществит подбор, доставку и монтаж промышленного оборудования;

- универсальная трубчатая печь «SNOL 0,3/1250» как и вся техника этого производителя выполняет целый спектр термической обработки материалов в лабораторных и промышленных масштабах.

Вывод

Сфера применения трубчатых печей достаточно широкая – от проведения исследования качеств и свойств материала в небольшой научной лаборатории до использования в обработке нефти на нефтеперегонных предприятиях. Такая техника будет работать с высокой производительностью и уровнем КПД при правильном подборе и покупки качественной трубчатой печи у дистрибьюторов компании изготовителя техники.

Шахтные печи | Устройство | Принцип действия

В шахтных печах обжигают сырьевую смесь в виде гранул. При этом особое значение приобретает прочность гранул. Они не должны разрушаться от давления вышележащих слоев. Гранулы должны быть примерно одинаковыми по величине; в этом случае обеспечивается наилучшая газопроницаемость слоя материала в шахте печи. Наряду с гранулами сырьевую смесь применяют также в виде брикетов, но это устаревший способ.

Шахтные печи работают автоматически.

Установка для обжига клинкера в шахтной печи состоит из гранулятора и непосредственно шахтной печи. Дробленый уголь из бункера и сырьевая мука из бункера питателями подаются в смесительный шнек, а затем в гранулятор. Полученные гранулы поступают в воронку загрузочного желоба, вращающегося вокруг вертикальной оси и равномерно распределяющего гранулы по сечению шахты печи. Шахта в верхней части футерована огнеупорным кирпичом, а в нижней части — чугунными кольцами.

Шахта может быть условно разделена на три зоны: зону подогрева и кальцинирования; зону спекания и зону охлаждения. Гранулированный материал равномерно загружается с верху шахты и постепенно проходит все три зоны. В зоне он высушивается, подогревается до температуры 1200—1300°С и кальцинируется, т. е. происходит разложение СаСО3 на СаО и С02. В зоне он спекается при температуре от 1300 до 1450° С, а на протяжении зоны полученный клинкер охлаждается холодным воздухом, подаваемым мошным дутьевым вентилятором по воздуховоду.

Воздух, отбирая тепло от клинкера, нагревается и в подогретом виде поступает в зону обжига. Образующиеся в этой зоне дымовые газы, удаляются по газоходу дымососом и после очистки их от пыли в фильтре выбрасываются в атмосферу.

При выходе из зоны обжига дымовые газы раскалены, но проходя через слой более холодного материала в зоне, они охлаждаются и подогревают его. Шахтные печи отличаются высокой степенью использования тепла дымовых газов, а потому расход топлива в них сравнительно невысокий, 900—1300 ккал на обжиг 1 кг клинкера.

Обожженный и охлажденный клинкер выгружают из печи с помощью разгрузочной колосниковой решетки. Эта решетка (конструкции шпона) состоит из ступенчатых сегментов. Решетка вращается на валу и при этом сегменты захватывают и измельчают куски клинкера по всему сечению печи, равномерно их направляя к разгрузочной течке.

По течке они поступают в затвор. Затвор шахтной печи должен быть герметичным, для того чтобы подсос наружного воздуха был минимальным. Чтобы обеспечить непрерывную разгрузку клинкера, устанавливают затвор, состоящий из нескольких самостоятельных отсеков (шлюзов), снабженных клапанами.

Клинкер поступает в верхний отсек при закрытых клапанах всех шлюзов. Затем клапан, сообщающий верхний отсек с соседним, открывается и, пропустив порцию материала, закрывается. После этого срабатывает клапан второго сверху отсека, пропуская клинкер в третий отсек. Как только клинкер поступил в третий отсек, клапан второго отсека закрывается и т. д. до выхода клинкера из печи. Клапаны приводятся в действие гидравлическим или механическим способом. Для интенсификации процесса обжига клинкера в печь по трубе 9 вводят кислород. Применение кислородного дутья позволяет на 40—50% повысить производительность печи и на 20—й'5% снизить удельный расход топлива.

Производительность шахтной печи зависит от следующих факторов.

Размер шахты влияет на производительность так: чем она больше, тем больше в печи обжигается материала и тем выше ее производительность. Однако удельная производительность печи—количество килограммов клинкера, получаемого с 1 м печи в течение 1 ч, оказывается наиболее высокой при высоте шахты 10—12 м с диаметром в 3—4 раза меньше высоты, т. е. 2,5—3 м. Производительность печи зависит также от времени пребывания материала в печи с момента его загрузки до выхода клинкера: чем меньше это время, т. е. чем быстрее перемещается материал по шахте, тем выше производительность. Однако качество обжига во всех случаях должно быть высоким и клинкер не должен содержать «недожога», что может иметь место при чрезмерном форсировании обжига.

Скорость движения газов в печи влияет на ее производительность таким образом: чем выше скорость, тем лучше теплообмен между газами и материалами. Это ускоряет обжиг и увеличивает производительность печи.

От размера гранул (или кусков) обжигаемого материала и их зернового состава также зависит производительность печи. С уменьшением размера кусков быстрее происходит прогрев их и повышается производительность печи. Но при этом возрастает сопротивление слоя материала движению газового потока и уменьшается скорость последнего, вызывая снижение производительности. Оптимальным, наиболее выгодным размером гранул является 15—25 мм; при этом они должны быть по возможности одинакового размера, так как сочетание крупных зерен с мелкими повышает плотность слоя и снижает скорость движения газового потока из-за того, что мелкие зерна входят в пустоты между крупными, перекрывая таким образом каналы движения газов между зернами.

Напор, скорость и количество подаваемого дутьевым вентилятором воздуха также влияют на производительность печи. При уменьшении напора и скорости воздуха снижается скорость движения газового потока в печи, а с уменьшением количества воздуха ухудшаются условия горения топлива. В результате значительная часть топлива удаляется из печи в виде СО (окиси углерода) — наиболее ценной горючей части топлива, а не в виде СО2 (углекислого га'за), образующегося при сгорании СО. Напор дутьевого вентилятора шахтных печей принимают от 1500 до 3000 мм вод. ст.

В результате обжига сырья в печи иногда получается «недожог» или «пережог». При «недожоге» гранулы недостаточно обожжены, они имеют вид не спекшихся кусков клинкера; при «пережоге» гранулы превращаются в крупные твердые спекшися комки. В небольших количествах недожог не снижает качества клинкера. Пережог затрудняет помол клинкера.

Недожог может получаться при недостатке топлива, низкой температуре в зоне спекания в результате весьма большого дутья или значительных подсосов. Причина пережога — неравномерное просасывание воздуха по сечению зоны спекания. В результате воздух идет по краю печи, а центральная часть насадки материала перегревается и образуется пережог. В этом случае следует ускорить разгрузку и загрузку печи.

Правила эксплуатации шахтных печей. При пуске печи необходимо соблюдать следующие правила. Перед розжигом печи следует тщательно осмотреть футеровку и механизмы загрузки и разгрузки, дымосос и воздуходувку, бункера муки и угля, сигнальную и контрольно-измерительную аппаратуру, транспортирующие механизмы, пылеочистительные устройства, предохранительные ограждения. Перед розжигом полностью разгруженной печи шахта должна быть заполнена пропущенным через грохот клинкером до нижнего уровня зоны спекания.

При угрозе аварии или несчастного случая печь немедленно останавливают. Остановка печи необходима также, если прогорела футеровка, нет сырья или топлива.

Перед остановкой следует подать сигнал, чтобы прекратить подачу сырьевых материалов во избежание завала ими транспортных устройств, бункеров, загрузочного механизма печи.

При кратковременной остановке дутьевых устройств печь следует перевести на естественную тягу с минимальной скоростью загрузки сырьем. При остановке печи для ремонта механизмов сроком до 2—3 суток разгрузочное устройство и дутье выключают, печь герметизируют, верхний слой материала засыпают мелочью, а шибер дымовой трубы закрывают.

При длительной остановке материал полностью выгружают из печи, тщательно осматривают футеровку и удаляют с нее привары клинкера. Затем осматривают все механизмы печного цеха. Запрещается разжигать печь при отсутствии суточного запаса сырьевой смеси и пятисуточного запаса топлива, при неисправности механизмов или неочищенных пылеосадительных устройствах. Во время работы печи необходимо: наблюдать за положением зоны горения; регулировать процесс обжига, руководствуясь показателями контрольно-измерительных приборов и данными лаборатории о качестве сырьевой смеси и клинкера. Рабочие, обслуживающие печь, должны наблюдать за состоянием печи и вспомогательных устройств и механизмов; не допускать подачи в печь сырьевых материалов и применения топлива несоответствующего качества; обеспечивать равномерную загрузку и разгрузку печи. Выгружать клинкер с температурой, выше установленной, запрещается. Если печь необходимо подогреть, в нее нужно добавить топливо в пересыпку с гранулами или брикетами.

Шахтная печь позволяет производить нагрев изделий из черных металлов, а также сплавов, без изменения агрегатного состояния. За счет термообработки происходит изменение структуры и механических свойств обрабатываемых изделий. Шахтная печь для термообработки может осуществлять нагрев в автоматическом режиме.

© Оформление и материалы сайта ООО «Компания «МК», 2010-2021

Вся представленная на сайте информация, касающаяся оборудования носит информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации.

Читайте также:

- Облицовка внутренних поверхностей металлургических печей 9

- Оплата за отопление мест общего пользования в многоквартирном доме в 2021 году

- Качественное и количественное регулирование системы отопления

- Нужно ли сро для проведения сервисного обслуживания котельных на газе более 100 квт

- Общедомовое отопление больше индивидуального потребления что делать