С какой периодичностью производятся тепловые балансовые испытания котельного оборудования

Обновлено: 19.04.2024

Режимно-наладочные испытания котлов с гарантией: доступная стоимость, выполнение заказов по РФ и СНГ

Режимно-наладочные испытания проводятся с целью оптимизации режима работы котла и определения его отдельных показателей. Результат сопоставим с эффектом от внедрения новой техники. Достигается повышение экономичности работы действующего оборудования.

От качества проведения процесса зависит надежность и безопасность работы самих котлов и всей котельной. Это малозатратный способ получить хорошую экономию в процессе эксплуатации генераторов тепла.

Профессиональная наладка котлов позволяет выявить их недостатки в состоянии и процесса эксплуатации, определить комплекс мер для исправления дефектов, в дальнейшем реализовать его.

В рамках этого комплекса мероприятий предусматривается оптимизация температуры уходящих газов, уровней избытка воздуха по горелкам, достижение максимальной мощности котла. Все результаты будут позитивными при обращении к профессионалам.

К сожалению, в отрасли появилось множество фирм, которые предлагают эти услуги, не имея ни опыта, ни знаний, ни допусков, работающих по сфабрикованным лицензиям. Их деятельность наносит вред не только эксплуатирующим организациям, но и отрасли в целом.

Слабо разбирающиеся в теме пуско-наладки представители администрации, руководители выбирают на тендерах тех, кто предлагает минимальные цены, полагая, что здесь не требуется особая квалификация. Экономия оборачивается в дальнейшем серьезными расходами бюджетных средств.

От любых проблем, возникающих в процессе эксплуатации котельных установок, вас избавят мастера-наладчики компании «МЕТАПРОЕКТ» (METAPROEKT).

Мы проводим режимные испытания котлов профессионально, выявляем недостатки, предлагаем меры для достижения проектного (паспортного) расхода топлива в диапазоне рабочих нагрузок, осуществляем все виды работ по наладке автоматики безопасности котельных агрегатов.

Профессиональные услуги режимно-наладочных испытаний

Компания «МЕТАПРОЕКТ» (ООО «МЕТАПРОЕКТ») присутствует на рынке инжиниринговых услуг с 2012 года и является одним из признанных лидеров отрасли. Реализуем весь спектр действий в сфере организации работы систем электроснабжения, теплоснабжения, водоснабжения и водоотведения.

Одна из наших наиболее востребованных профильных услуг - испытание котлов. Огромный практический опыт, профессиональные навыки инженеров, наладчиков, наличие дипломов, сертификатов – гарантия достижения эффективных результатов в эксплуатации котельной после проведенных нами мероприятий.

- Руководитель «Метапроект» аттестован по энергетической безопасности (Г.2.1), имеет допуск по организации эксплуатации тепловых энергоустановок (п.2.3 ПТЭТЭ).

- Инженеры по наладке котлов прошли аттестацию по промышленной безопасности (Б.7.1 и Б.8.26).

- Инженеры по наладке ВХР получили аттестат по промышленной безопасности (А.1, Б.7.1.8.2 и Г.2.1).

- Технологии компании соответствуют государственным стандартам и правилам.

Наше предприятие редко участвует в стандартных тендерах на проведение наладочных испытаний котлов. Не планируем соперничать с теми, кто демпингует в ущерб качеству. Участие в торгах принимаем, но по приглашению, на официальном сайте ЕИС (Единая Информационная система в сфере закупок). Заключаем договор, муниципальный и государственный контракт.

Работаем с постоянными клиентами, уже знакомыми с результатами нашего труда, понимающими разницу между квалифицированным и кустарным оказанием услуг, а также по их рекомендации, которым нужен отличный результат.

Среди наших партнеров - НП «Российское теплоснабжение», НП СРО «Межрегиональный альянс энергоаудиторов», ОАО «Объединение ВНИПИэнергопром». Нам доверяют режимно-наладочные испытания своих объектов:

ОАО «РЖД» (Калининградская область);

МУП «Большие Вяземы» (Московская область);

ООО «УГМК-Сталь» (Тюмень);

ООО «Бурэнерго» (Новый Уренгой);

ООО «Синергия» (Хабаровский край);

ООО «ТЭСИС» (Московская область) и многие другие.

Особенности выполнения заявок на режимные испытания

Компания «МЕТАПРОЕТК» принимает заявки на проведение режимно-наладочных испытаний котлов от юридических лиц России и стран СНГ, непосредственно от заместителей мэров, глав администраций или их ответственных представителей, генеральных и технических директоров, начальников управлений ЖКХ, главных инженеров, начальников ПТО и котельных. Успешно сотрудничаем с:

- администрациями сельских и городских поселений;

- теплоснабжающими и сетевыми организациями;

- промышленными и производственными предприятиями:

- управляющими компаниями жилых домов, коттеджных поселков и пр.

Каждый заказ выполняется индивидуально, по договору, с оплатой по безналичному расчету. По ситуации возможен не только выезд на объект, но и дистанционное консультирование. Выполнение заказов идет поэтапно:

1) клиент обращается к нам по телефону, составляет и отправляет ТЗ по электронной почте или в режиме онлайн с сайта, через запросную форму;

2) по заявке проводим подробный и прозрачный расчет стоимости услуг, определяем виды и объем работ, отвечаем на возникшие вопросы;

3) в течение 1-5 дней составляем окончательную смету или КП, согласовываем сроки и другие параметры;

4) обсуждаем детали с клиентом по телефону или электронной почте;

5) оформляем контракт, куда вносим все достигнутые договоренности;

6) после подписания договора проводим работы в соответствии с условиями обслуживания.

После завершения всех согласований по заказу готовим отчетную документацию. Оформляем полный пакет: технические отчеты, схемы на бумажном и электронном носителях, электронные модели схем в ГИС.

Снижение стоимости проведения испытаний котлов

Смета по каждой заявке считается по ценам, утвержденным на момент обращения. Наши базовые прайсы нельзя называть низкими, и связано это с отличным, гарантированным качеством достигаемых результатов, ответственным и квалифицированным подходом наших специалистов к работе. Есть возможность снизить стоимость.

- При расчете учитываются методы расчета прямого или обратного баланса и периодичность режимно-наладочных испытаний, сотрудничество на постоянной основе.

- Есть специальные условия для разовых заказов нескольких услуг в нашей компании и при определенном объеме заказа.

- На конечную сумму влияют проводимые акции и скидки (10 % дисконт на услугу после окончания отопительного сезона).

- Бесплатно консультируем, помогаем с составлением ТЗ. Бесплатно разрабатываем коммерческие предложения.

На все услуги компании «МЕТАПРОЕКТ» оформляется письменная гарантия. Для испытания котлов она дается на год и действует при условии соблюдения инструкций, режимных карт, требований ПТЭТЭ. Ждем ваши обращения в удобном для вас формате – по телефону, е-мейл, с сайта.

Выбирайте надежного, ответственного и опытного партнера!

С компанией «МЕТАПРОЕКТ» вы забудете об эксплуатационных проблемах и начнете экономить!

Методика проведения пуско-наладочных работ и режимно-наладочных испытаний на котле ПТВМ-30М

Порядок проведения режимно-наладочных испытаний топливоиспользующего оборудования. Технические характеристики дутьевого вентилятора. Методика составления прямого и обратного тепловых балансов котлоагрегата. Расчет удельного расхода условного топлива.

| Рубрика | Производство и технологии |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 04.07.2018 |

| Размер файла | 1,1 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Большинство котельных в России находится на балансе промышленных предприятий и при этом почти все относительно крупные котельные в европейской части страны используют в качестве топлива природный газ и мазут. Повышение эффективности использования этих особо ценных топлив является одной из важнейших задач.

Практически во всех министерствах и ведомствах в 70-х годах созданы наладочные организации, оказывающие помощь предприятиям, в частности, в повышении экономичности и надежности промышленных котельных. Однако во многих из этих организаций работы по наладке котельных выполняют слабые и малочисленные группы, квалификация специалистов не всегда отвечает необходимым требованиям. Эта группа котельных еще длительный период времени будет нуждаться в данном виде работ.

Промышленные котельные являются на многих предприятиях основным источником снабжения тепловой и электрической энергией. Между тем, указанные котельные еще часто эксплуатируются на недостаточно высоком уровне, коэффициент полезного действия их низок. Поэтому общее повышение культуры их эксплуатации и экономичности является весьма актуальной задачей. При этом положительные результаты должны дать правильные регулировка и наладка режима работы котельной установки. Одной из важных форм контроля за правильной и экономичной работой котельной установки является проведение тепловых испытаний. В настоящее время проведение их регламентировано рядом директивных и руководящих указаний.

Тепловые испытания, проводимые с целью наладки и выявления дефектов в работе котельной установки, являются отправным моментом для решения вопроса о мероприятиях, направленных на повышение надежности и улучшение эксплуатационных характеристик агрегатов.

Конечной целью тепловых испытаний являются наладка режима работы котла и вспомогательного оборудования, составление режимной карты котельной установки для всех возможных режимов, определение удельного расхода и выявление мероприятий по экономии топлива, определение величины отдельных тепловых потерь и изыскание методов их уменьшения или полного устранения, оценка эффекта от реализованных мероприятий и т. п.

Имеется очень много приемов производства испытаний, однако задача, поставленная перед руководителем испытаний, сама будет определять выбор того или иного метода измерений и необходимую при этом точность. Поэтому при составлении настоящей работы особое внимание уделено общим вопросам, а также основам, необходимым для правильного проведения теплотехнических испытаний котельной установки.

В рамках данной работы мной, в составе инженеров-наладчиков ООО «ЭСПА», были проведены пуско-наладочные работы и режимно-наладочные испытания водогрейного котлоагрегата ПТВМ-30М ст.№2 в котельной АО «Агроскон» в городе Вологда.

Целями данной работы являются: описание методики проведения пуско-наладочных работ и режимно-наладочных испытаний на котле ПТВМ-30М; обработка результатов испытаний с составлением сводных ведомостей, графиков; описание контура автоматического регулирования и безопасности; расчет экономической эффективности проведенных работ; рассмотрение экологической составляющей и техники безопасности.

1. Методика проведения пуско-наладочных работ и режимно-наладочных испытаний

1.1 Пуско-наладочные работы

В период подготовки к пуску и комплексному опробованию оборудования дирекция строящегося предприятия оказывает наладочной организации следующую техническую помощь:

1) разработка оперативных схем, эксплуатационных инструкций, программ пусковых операций, схем промывок и продувок трубопроводов и оборудования;

2) подготовка эксплуатационного персонала по обслуживанию оборудования на рабочих местах;

3) проверка наличия и рассмотрение монтажной документации;

4) участие в проведении поузловой приемки оборудования, с составлением ведомости дефектов по монтажу, с последующим контролем за их исполнением;

5) проведение оперативно-технического руководства и организация эксплуатации оборудования при проведении пусковых работ;

6) оперативное дежурство и непосредственное управление агрегатами;

7) режимная наладка и испытание основного и вспомогательного оборудования;

8) выпуск отчетной документации по проведенным работам с рекомендациями по увеличению надежности и экономичности работы оборудования;

9) издает приказ о начале и конце комплексного опробования оборудования. Окончание комплексного опробования оформляется актом;

10) издает совместно с пусконаладочной организацией приказ об ответственности за безопасное обслуживание во время пусконаладочных работ.

При проведении пуско-наладочных работ необходимо:

1) установить соответствие смонтированного оборудования, входящего в состав котельной, проекту и техническим требованиям;

2) испытать на прочность и плотность все смонтированные теплотехнические элементы и схемы;

3) оформить необходимую техническую документацию по сдаче-приемке смонтированного оборудования;

4) произвести поузловые опробования всех элементов оборудования и схем котельной и определить пригодность их к последующей эксплуатации;

5) сдать органам ростехнадзора и другим инспекциям подведомственное им оборудование;

6) опробовать под полной нагрузкой в совместной работе основное и вспомогательное оборудование.

При введении оборудования после ремонта, организация, выполняющая пуско-наладочные работы обязана:

- составить и согласовать график пусковых работ;

- провести инструктаж персонала заказчика по обслуживанию пускового теплосилового оборудования;

- произвести пуск каждой единицы оборудования;

- подготовить к пуску и запустить приборы и коммуникации с арматурой;

- вести наблюдение за состоянием и поведением элементов оборудования при работе вхолостую, наблюдение за принятием нагрузки и доведение ее до величины, установленной для комплексного опробования;

- составить перечень обнаруженных дефектов и недоделок при подготовке к пуску оборудования, приборов и коммуникаций;

- выдать предложения и рекомендации - по устранению обнаруженных дефектов и недоделок, особенностях эксплуатации оборудования;

- составить акты опробования и пуска оборудования.

Наладка топочных устройств и горелок является важнейшим этапом пусковых работ в котельной, от проведения которой зависит эффективность использования газа и нагрузочные характеристики котлоагрегатов.

Целью наладочных работ является определение режимных параметров топочного устройства, и его производительности, обеспечивающей номинальную проектную нагрузку котла, пределы устойчивой работы, коэффициент избытка воздуха в топке, качество смешения топлива с воздухом, длина пламени, температурные условия в топочной камере.

При анализе проекта котлоагрегата необходимо особое внимание обратить на привязку горелок, их типоразмер, соответствие производительности, размещение. Если на стандартных газовых и газомазутных котлах это все отработано, то при переводе котлов на газ и использование новых типов горелок ошибка не исключается, иногда это не ошибка, а отсутствие необходимого типоразмера горелки. К примеру, на котле КВ-2 установлены 2 горелки ГБ-Ф суммарной теплопроизводительностью 1.5 Гкал/ч, котел заведомо не выходит на номинальную нагрузку. Или, к примеру, несколько неудачно использование горелок ГМГ; ГИГ-М при переводе на газ котлов серии КЕ с ликвидацией предтопки. Факела горелок бьют в заднюю стенку и не помещаются в топке, либо факел попадает на топочные экраны, что приводит к относительно быстрой коррозии труб. Неувязки возникают при установке стандартных горелок, изготовленных на неспециализированных предприятиях. Также иногда обнаруживается заводской брак некоторых устройств.

Комплексное опробование оборудования включает в себя:

- определение и согласование с заказчиком порядка проведения комплексного опробования на действующем оборудовании;

- ревизия котлоагрегата перед опробованием, включающая осмотр котла, обмуровки, топки, горелочных устройств, арматуры, КИП и средств автоматизации;

- инструктаж обслуживающего персонала заказчика по обеспечению режимов работы оборудования;

- наладка топочного режима котлоагрегата и других тепловых, химических и теплохимических процессов котельного оборудования с прикидочным определением коэффициента полезного действия оборудования;

- наблюдение за работой оборудования и его элементов, коммуникаций при установленном режиме;

- обработка результатов опробования (фотография эксплуатационных режимов);

- результаты опробования оформляются заключением, включающим необходимые доработки и подготовку котлоагрегатов к балансовым испытаниям;

- составление акта о результатах комплексного опробования;

- сдача оборудования в эксплуатацию.

1.2 Режимно-наладочные испытания топливоиспользующего оборудования

После комплексного опробования оборудования котлоагрегата и пробного пуска котельной производятся режимно-наладочные испытания котлоагрегатов для составления режимных карт их работы. Режимно-наладочные испытания являются составной частью пуско-наладочных работ и осуществляются силами специализированных организаций.

Задачами режимно-наладочных испытаний котельных агрегатов после первичной наладки являются:

- выявление оптимальных условий работы топки в диапазоне автоматического регулирования;

- определение фактической экономичности котлоагрегата и отдельных составляющих потерь тепла;

- выявление причин превышения потерь тепла над расчетными значениями разработки мероприятий по их уменьшению и достижению расчетного КПД;

- оценка экономической эффективности работ, выполненных в процессе наладки котельного агрегата;

- проверка работы отдельных элементов котельного агрегата;

- составление режимной карты котельного агрегата.

При организации теплотехнических испытаний проводятся следующие работы:

- ознакомление с технической документацией котельного агрегата;

- полный осмотр котлоагрегата и его вспомогательного оборудования с целью оценки их состояния, оснащения средствами регулирования и КИП;

- составление и передача руководству котельной перечня работ по устранению выявленных при вышеназванных работах недостатков оборудования, устройств регулирования и КИП;

-составление и согласование с руководством котельной химической программы испытаний, объема и методов измерений, объема анализов и вида отчетной документации (отчет, режимная карта, инструкция);

- составление и передача руководству котельной задания по подготовительным работам и испытаниям - на изготовление и установку приспособлений, устройств, аппаратуры;

- комплектование экспериментальной бригады;

- составление перечня приборов и материалов, дополнительно устанавливаемых на период испытаний, исходя из технической программы работ и конструкции котлоагрегата, отбор этих приборов в депо наладочной организации и доставка их в котельную;

- технический надзор за монтажом приспособлений, наладки переносных приспособлений, обучение наблюдателей.

Теплотехнические испытания проводятся при установившемся тепловом состоянии котельного агрегата с использованием аппаратуры с классом точности 0,5 и 1.0, позволяющей определить КПД агрегата по обратному балансу с погрешностью 1.5%. Испытания должны вестись с максимально возможной точностью с допустимыми отклонениями основных показателей работы агрегата в пределах:

1) для парового котла:

- паропроизводительность (теплопроизводительность) 15%;

- температура пара 100С 150С;

- избыток воздуха для котлов, работающих на уравновешенной тяге 4.5% и для котлов, работающих под наддувом - 1 - 1,5%;

- температура питательной воды 3%.

2) для водогрейного котла:

- расход сетевой воды 2%;

- температура сетевой воды на входе в котел и выходе из него 0,3%;

- избыток воздуха для котлов, работавших на уравновешенной тяге - 4% и для котлов, работающих под надувом - 1 1,5%.

1.3 Основные измерения при проведении испытаний, методы и техническое обеспечение

Для составления перечня измерений необходимо ориентироваться на типовые схемы размещения точек измерений при испытаниях и на максимальное использование штатных эксплуатационных приборов, которым оснащен котельный агрегат. Например, на данном котле ПТВМ-30М список установленных приборов указан ниже, в таблице 1.1. Большое распространение получает оснащение современных котлоагрегатов автоматическими регистраторами, что позволит исключить субъективные ошибки и уменьшить количество наблюдателей при производстве испытаний.

ЭКСПЛУАТАЦИОННЫЕ ИСПЫТАНИЯ КОТЛОВ

Эксплуатационные испытания котельных агрегатов разделяют на последовательное проведение пусконаладочных работ и приемочных испытаний, режимно-наладочных и контрольно-балансовых работ.

Пусконаладочные работы выполняются сразу после монтажа оборудования. В объем пусконаладочных работ входит комплексное опробование всех элементов котельной установки, включая горелки, тягодутьевые установки и хвостовые поверхности нагрева с целью проверки надежности и безопасности их работы, а также достижения проектных параметров. Пусконаладочные работы выполняются специализированными организациями в соответствии с хозяйственными договорами, заключенными с предприятиями.

Инженерно-технический персонал наладочной организации должен пройти обучение, сдать экзамен квалифицированной комиссии (инспектору Ростехнадзора) и иметь допуск на выполнение работ. Результаты экзамена оформляются протоколом с выдачей удостоверения, дающего право на выполнение наладочных работ. Повторной проверке знаний инженерно - технические работники подвергаются! раз в 3 года, а рабочие ежегодно.

По результатам проведения наладочных работ составляется технический отчет, который является основным документом, характеризующим объем выполненных работ и их эффективность. Опыт работы различных наладочных организаций показал, что затраты, связанные с выполнением наладочных работ, окупаются в течение нескольких месяцев. Сравнительные испытания и расчеты показывают, что в результате выполнения наладочных работ достигается экономия топлива в размере 3.5 %. Однако на практике проведению наладочных работ для отопительных котельных уделяется еще мало внимания, в связи с чем, возможная экономия топлива не реализуется.

Приемочные испытания котельных агрегатов выполняются для проверки соответствия экономических показателей оборудования гарантийным показателям завода-изготовителя.

Режимно-наладочные испытания котельных агрегатов выполняются для выбора оптимальных режимов работы основного и вспомогательного оборудования, составления режимной карты для обслуживающего персонала, разработки рекомендаций, направленных на повышение экономичности работы котельной установки. Режимно-наладочные испытания выполняются после окончания пусконаладочных работ и освоения персоналом методов надежной и безопасной эксплуатации оборудования. При режимной наладке котельной установки производятся замеры расходов, скоростей, давления сжигаемого топлива, температуры и состава продуктов горения и других параметров, характеризующих физические процессы.

После испытаний и обработки опытных данных рассчитываются показатели котельной установки, характеризующие экономичность сжигания топлива, интенсивность работы топки и поверхностей нагрева, аэродинамическое сопротивление газового тракта. Выполняется целый ряд теплотехнических расчетов, характеризующих топливо и продукты сгорания, определяются коэффициенты избытка воздуха и присосы воздуха в газоходы котла, составляется тепловой баланс котельного агрегата с определением тепловых потерь и КПД. Наладочные испытания обычно проводятся по II классу точности с определением КПД котельной установки с точностью до ± 2 %.

Основные этапы режимно-наладочных испытаний котлов:

• ознакомление с работой и с проектными данными установки;

• составление программы и методики испытаний;

• проведение подготовительных и пробных работ для проверки работы оборудования и контрольно-измерительных приборов;

• проведение основных программных работ, обработка результатов измерений и составление сводных таблиц и графиков;

• составление технического отчета, режимных карт и мероприятий, направленных на повышение экономичности установки.

Контрольно-балансовые испытания котельных агрегатов выполняются для проверки работы установки в эксплуатационных условиях с целью контроля основных показателей и качества работы эксплуатационного персонала. Контрольно-балансовые испытания следует производить систематически после каждого капитального ремонта или внесения конструктивных изменений в отдельные узлы оборудования.

Режимная карта водогрейного котла на газообразном топливе включает: расход топлива; давление газа и воздуха перед горелками; содержание за котлом RO2 и О2; температуру уходящих газов; разрежение в топке и за котлом. Указанные показатели обычно приводятся при различной тепловой мощности котла (40, 60, 90, 100 % мощности).

Титульный лист режимной карты водогрейного котла приведен ниже, а сама режимная карта - в табл. 3.1. При изменении теплоты сгорания топлива (природного газа) более чем на 10 %, а также после капитального ремонта, реконструкции или отклонения рабочих параметров от нормальных значений необходимо проведение повторных испытаний котельного агрегата для корректировки режимной карты.

ИСПЫТАНИЯ КОТЕЛЬНЫХ УСТАНОВОК

Испытания котельных установок в эксплуатационных условиях могут иметь различные задачи и выполняться самостоятельно или как часть комплекса исследовательских работ. Независимо от поставленных задач при испытаниях стремятся получить основные параметры, характеризующие надежность и эко^омичность работы котельной установки.

В соответствии с ГОСТ 16504—-81 «Испытания f* контроль качества продукции» испытания по назначению делятся на исследовательские, контрольные, сравнительные и опред0лительные' В зависимости от этапов разработки конструКциикот./1оагРегатов и вспомогательного оборудования испытания бывают доводочные, предварительные и приемочные. Применительно к котельным установкам в эксплуатационных условиях наиболее часто проводятся приемочные, режимно-наладочные и контроль?10’^31100“ вые испытания.

Приемочные испытания чаще всего проводятся н^ головных образцах котлоагрегатов для проверки показателей гарантированных поставщиком оборудования. Режимц0-наладо^ные и кон‘ трольно-балансовые испытания проводятся на об(*РУД°вании> принятом в эксплуатацию. Основной целью режимно_^аладочных испытаний является выбор оптимальных режИМОв ра^оты оборудования, а контрольно-балансовых — проверка действующих режимных карт и качества работы обслуживающего персонала.

Испытания паровых котлов производятся в с*)0тветствии с ОСТ 108.034—81 «Котлы паровые стационарные. М<^Т°ДЫ испытаний».

Приемочные, режимно-наладочные и контрольно-'бэлансовые испытания различаются между собой в основном чис/101^ опытов и точностью измерения отдельных величин. Этапы ^зботы при этих испытаниях одинаковы.

Основными этапами работы по испытанию котельный установок в промышленных условиях являются:

А) ознакомление с работой установки и ее проек/гными дан' ными;

Б) составление программы и методики испытаний;

В) подготовительные работы (выдача задания пр едприятию, комплектование и транспортировка КИП, подготовь3 агрегата к испытаниям, обучение наблюдателей и Подготовка журналов наблюдений);

Г) прикидочные опыты с целью обучения наблюдателе®* ПР°" верка КИП и ознакомление с работой агрегата;

Д) предварительные опыты с целью тарировки сеч^ний» определения присосов воздуха, тарировки мазутных форс^Унок» измерения скоростей потоков воздуха, выявления диапазо?13 устойчивой работы газовых горелок, качества работы механиамов топки при сжигании твердого топлива и т. д.;

Е) наладочные опыты с целью выбора оптимального коэффициента избытка воздуха, положения факела в топочной камере в зависимости от распределения потоков первичного и вторичного воздуха, числа и сочетания работающих горелок для различных нагрузок агрегата, распределения воздуха по отдельным зонам цепной решетки;

Ж) основные программные опыты;

З) демонтаж, упаковка и транспортировка приборов;

И) обработка результатов измерений и составление сводных таблиц и графиков;

К) составление технического отчета о проведенных испытаниях с разработкой режимной карты й мероприятий, направленных на улучшение работы и повышение экономичности агрегата.

Испытания котельных агрегатов выполняются специализированными организациями в соответствии с хозяйственными договорами, заключаемыми с предприятиями. Испытания могут также выполняться силами предприятия при наличии подготовленного инженерно-технического персонала и необходимого парка контрольно-измерительных приборов.

На каждую работу по испытанию котельного агрегата составляется программа,, которая согласовывается с предприятием. Перед составлением программы и методики испытаний необходимо тщательно ознакомиться с работой установки, испытания которой намечено провести. При этом следует подробно изучить проектнорасчетные материалы и установить соответствие проектных решений действительным, проанализировать режимы работы агрегата по журналам эксплуатационных наблюдений, оценить его экономичность по данным отчетности и показаниям эксплуатационных контрольно-измерительных приборов. Следует также ознакомиться с записями в вахтенном журнале об имевших место неполадках и авариях в работе агрегата, проверить регулировочные возможности тягодутьевых устройств.

При составлении программ приемочных, режимно-наладочных и контрольно-балансовых испытаний основное внимание должно быть обращено на выявление экономических показателей работы агрегата. В случае необходимости следует предусматривать опыты, позволяющие изучить не только экономичность работы агрегата, но и отдельные физические процессы. Возможно включение в программу испытаний также и специальных опытов для подробного изучения работы отдельных элементов агрегата, топочного устройства, тепловоспринимающих поверхностей нагрева, тягодутьевых устройств и т. д.

Ниже приводятся примерные программы испытаний, которые наиболее часто приходится выполнять в эксплуатационных условиях.

При режимно-наладочных испытаниях выполняются следующие опыты.

1. Предварительные (15—20 опытов):

А) тарировка мазутных форсунок по производительности и качеству распыления на стенде, снятие расходных характеристик (зависимость расхода газа от его давления) и выявление диапазона устойчивой работы газовых горелок, проверка распределения пыли и воздуха по горелкам, снятие предварительных характеристик котлоагрегатов с цепными решетками;

Б) тарировка сечений газоходов, пылевоздухопроводов и воздухопроводов для определения поправочных тарировочных коэф. фициентов при измерении температур и скоростей, для отбора проб пыли и уноса, для анализа продуктов сгорания;

В) измерение скоростей потока воздуха в горелках и воздухопроводах;

Г) выявление и устранение присосов воздуха по тракту продуктов сгорания и по пылеприготовительной установке, а также утечек воздуха по воздушному тракту;

Д) выявление регулировочных возможностей тягодутьевых устройств и сопротивлений газового и воздушного трактов.

2. Наладочные опыты:

А) определение оптимального положения факела в топочной камере при различном соотношении количества подаваемого в горелки первичного и вторичного воздуха (наивыгодной толщины слоя топлива на полотне решётки прямого хода оптимального распределения воздуха по зонам для решеток прямого и обратного хода) по номинальной нагрузке котла (4—6 опытов);

Б) выбор оптимального коэффициента избытка воздуха (при постоянной тонкости пыли, работе всех горелок, мельниц, ПОСТОЯННОЙ толщине слоя топлива на полотне решеток прямого хода и т. п.) на трех-четырех нагрузках котлоагрегата (12—16 опытов);

В) определение оптимальной тонкости пыли (скорости пыли в шахте) при двух-трех нагрузках в пределах регулировочного диапазона котлоагрегата (6-—8 опытов);

Г) определение числа и сочетания работающих горелок для поддержания минимальной нагрузки котла (2—4 опыта).

3. Основные опыты:

А) выявление экономичности работы котла с определением потерь теплоты при максимальной возможной, номинальной, 75 и 50% номинальной и минимальной возможной нагрузке котла (5 опытов);

Б) определение экономичности работы котла при минимальной нагрузке котла и выбранном в наладочных опытах сочетании включенных горелок или режима работы цепной решетки при слоевом сжигании (1—2 опыта).

При контрольно-балансовых испытаниях проводятся следующие опыты.

1. Предварительные (4—б опытов):

А) проверка тонкости пыли, производительности и качества распыления мазутных форсунок, расходных характеристик и диапазона устойчивости работы горелок, сравнение с данными предыдущих испытаний;

Б) проверка сопротивления элементов газового и воздушного тракта и сравнение с данными предыдущих испытаний;

В) контрольная проверка присосов воздуха по газовому тракту и утечек воздуха по воздушному тракту.

2. Основные опыты: выполняются, как балансовые, с определением потерь теплоты при номинальной и двух промежуточных нагрузках. Коэффициент избытка воздуха в этих опытах поддерживается в соответствии с режимной картой, полученной из режимно-наладочных испытаний (3 опыта).

В методику испытаний входит разработка схемы расстановки приборов и выбор точности измерений. Измерение параметров, характеризующих экономичность работы оборудования, следует производить по специально устанавливаемым приборам. По эксплуатационным щитовым приборам допустимо измерять только вспомогательные величины, которые не используются при составлении теплового баланса агрегата.

Когда разработана программа и методика испытаний, приступают к подготовительным работам. К ним относятся: ознакомление с технической документацией, осмотр котлоагрегата и его вспомогательного оборудования, составление и передача предприятию задания на подготовительные работы, комплектование приборов и наладочной бригады, технический надзор над подготовительными работами.

Задание предприятию на подготовительные работы состоит из чертежей, по которым изготовляются и устанавливаются диафрагмы для измерения расходов, гильзы для термометров, газозаборные трубки, штуцера для измерения давления,' щитки и столы для установки средств измерения и другие необходимые приспособления.

Подготовка агрегата к испытаниям заключается в ликвидации эксплуатационных недостатков в его работе (уплотнение газового тракта, внутренняя и наружная очистка поверхности нагрева, проверка регулирующих шиберов и арматуры, ликвидация дефектов, выявленных при осмотре горелок, мельниц, цепной решетки, гарнитуры, обмуровки и т. д.).

Руководитель испытаний в период подготовки агрегата должен внимательно ознакомиться с режимом его работы и регулированием процесса горения эксплуатационным персоналом; произвести наружный осмотр котлоагрегата; опробовать все имеющиеся регулировочные шибера; ознакомиться с показаниями эксплуатационных приборов и проанализировать по ним режим работы агрегата.

При комплектации необходимо обращать внимание на исправность средств измерений, точность их. Средства измерений определяющих величин следует комплектовать с запасом. Так, для анализа продуктов сгорания берут на один-два прибора больше, чем запланировано точек измерений. При упаковке, трат*" порти - ровке и распаковке средств измерений следует соблюдагь осторожность, чтобы не вывести их из строя. После распаковки средства измерений проверяют внешним осмотром и заправляют их соответствующим реактивом. До начала установки средств измерений следует заготовить необходимые материалы, резиновые трубки, латунные и медные тройники, ртуть, спирт и др.

Очень важно при подготовке агрегата к испытаниям обучить наблюдателей. Их следует ознакомить с особенностями конструкции применяемых средств измерений, их назначением, правилами отсчета показаний и записи в журнал наблюдений. Наиболее ответственные и сложные измерения (газовый анализ, измерение температур в балансовых точках, расходов топлива, пара и воды) должен выполнять персонал наладочной бригады.

Каждому наблюдателю в зависимости от его подготовки и удобства расположения средств измерений можно поручить вести запись показаний в 4—8 точках, если интервал между записями составляет не менее 10 мин. Показания дифманометров расхода питательной воды, пара, газа обычно записывают через 1—2 мин, поэтому один наблюдатель может вести запись не более чем по двум приборам. Одного наблюдателя, умеющего работать на всех средствах измерений, необходимо оставлять в резерве для подмены.

Показания всех средств измерений должны записываться одновременно; для этого следует предусмотреть звуковой или световой сигнал. Все записи показаний средств измерений следует начинать за 40—60 мин до начала опыта. Время начала опыта устанавливает руководитель испытания, исходя из режима работы агрегата, после просмотра записей наблюдателей.

Расстановка средств измерений производится с таким расчетом, чтобы один наблюдатель имел возможность обслуживать несколько средств измерений без лишней затраты времени. Для этого средства измерений должны быть сгруппированы в определенных местах, удобных для обслуживания и наблюдений, причем средства для однотипных измерений, например, расходов, разрежений (давлений), температур, комплектуют в одном месте. Особого внимания требует анализ продуктов сгорания. Средства измерений следует по возможности устанавливать в хорошо освещенных местах или оборудовать их временным низковольтным освещением.

При выполнении подготовительных работ необходимо предусмотреть прокладку линий охлаждающей воды для пользования отсосными пирометрами или охлаждаемыми газозаборными трубками, подачу пара к эжекторам для отсоса продуктов сгорания. При прокладке резиновых трубок от точек отбора до приборов рекомендуется располагать их на достаточном расстоянии от обмуровки, воздухопроводов горячего воздуха и других поверхностей с высокой температурой. Для этого штуцера в местах отбора должны иметь длину не менее 300 мм. При прокладке резиновых шлангов необходимо также предусматривать меры для предохранения их от перегиба на поворотах. Для этого на шланг надеваются пружинки из железной проволоки или шланг пропускается через металлические трубы.

Предварительные опыты проводятся для тарировки сечений, проверки работы средств измерений, обучения наблюдателей, ознакомления с режимом работы котлоагрегата, определения присосов холодного воздуха, выявления регулировочных возможностей топочного и тягодутьевых устройств. Тарировка сече - нйй производится в месте установка термопреобразователей для измерения температур, пневмометри^еских трубок для измерения скоростей и трубок для отбора продуктов сгорания.

Основные программные опыты являются ответственным этапом экспериментальной части испытаний* Руководитель испытания, разбив опыт на несколько периодов, должен во время опыта оценить путем прикидочных расчетов порядок величин, характеризующих экономичность работы оборудования. В конце испытаний руководитель собирает журналы наблюдений, подписанные наблюдателями, просматривает их и разбирает с наблюдателями все неясные вопросы.

Обработка результатов измерений и составление сводных таблиц проводится инженерно-техническими работниками бригады под непосредственным наблюдением и при участии руководителя испытаний в соответствии с разработанной методикой.

Технический отчет о выполненных испытаниях является важным источником информации, поэтому материалы, помещенные в нем, должны быть тщательно отобраны, проанализированы и обобщены. Отчет, как правило, составляет руководитель испытания. В отчете приводится анализ результатов испытаний, дается критическая оценка полученных показателей, намечаются конкретные мероприятия, направленные на повышение надежности и экономичности работы оборудования. Выводы и предложения по проделанной работе излагаются сжато и конкретно. Отчет иллюстрируется чертежами испытанной установки, графиками зависимостей, схемами и другими материалами, необходимыми для пояснения текста. В отчете должна быть приведена режимная карта работы оборудования.!^ней указываются основные параметры установки, которые должен поддерживать обслуживающий персонал для обеспечения высоких экономических показателей работы оборудования.

При режимной наладке и испытании теплотехнического оборудования приходится измерять расход, скорость, давление, температуру и состав продуктов горения и газообразного топлива, тепловой поток и другие величины, характеризующие физические процессы. Кроме стандартных приборов и методов, применяются специальные средства и методы измерений.

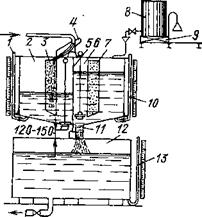

Для измерения расхода жидкостей (при расходах до 3 т/ч) и тарировки сужающих устройств при испытаниях могут применяться мерные баки. На рис. 13-1 показана схема двухкамерного бака с тарировочным устройством. Мерный бак состоит из двух камер 2 и 6, разделенных перегородкой 5. Жидкость через сливное отверстие 11, закрываемое клапаном, поступает в расходный бак 12. Камеры мерного бака и расходный бак имеют указатели уровня 1, 10, 13. Для стабилизации уровня в каждой камере установлены успокоители 3 и 7, позволяющие произвести отсчет. Поступление жидкости в камеры мерного бака осуществляется по перекидному лотку 4. Для тарировки мерного бака на весы 9 устанавливается тарировочный бак 8.

Для измерения расхода воды открытые мерные баки можно применять при температуре воды не более 40—45 °С. При тарировке и измерении расхода воды следует вводить поправку на ее испарение. При определении расхода жидкости и тарировке для введения температурных поправок необходимо измерять температуру жидкости в мерном баке и около средней части указательного стекла. Массовый расход жидкости (в кг/ч)

Где ри, Рт — плотность жидкости при измерении и тарировке, кг/м3; — температурный коэффициент материала бака (для стали 0! = 12 10"в К“1>; Р2 — то же для материала шкалы водоуказательного стекла (для шкалы из латуни (52 — 19 х хЮ'вК-1); Г„, Ги —температура жидкости при измерении в баке и около средней части указательного стекла, К; Тт,

Т'т — температура жидкости при тарировке в баке и около средней части указательного стекла,

Читайте также: