Роторная печь для плавки меди принцип работы

Обновлено: 18.05.2024

Роторная печь

Несколько последних десятилетий во всем мире отчетливо прослеживается тенденция роста объемов потребления черных и цветных металлов. На фоне этого роста такие нюансы, как ужесточение экологических норм и требований, дефицит энергоресурсов и сырья, значительно повысили значимость добычи чистого металла из лома и отходов производства.

В этой связи были разработаны особо эффективные, современные технологии переработки лома и отходов цветных металлов в наклонных роторных печах. Таким образом, это оборудование, предназначенное для плавки металлов, стало одними из самых высокопроизводительных плавильных агрегатов, которые дают достаточно высокий выход годного металла и идеально подходят для переработки различного рода сплавов и лома.

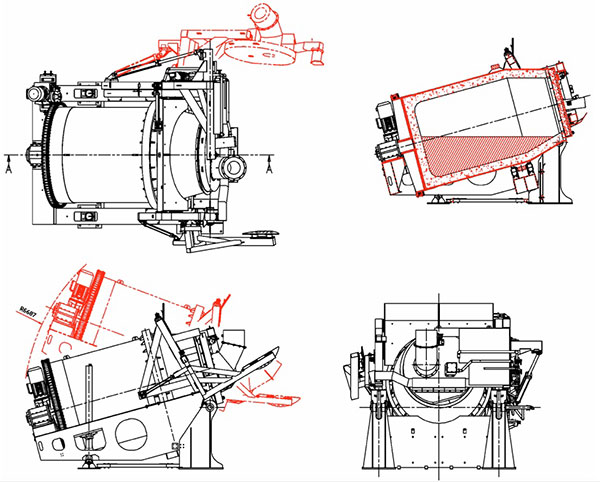

Конструкция роторной печи

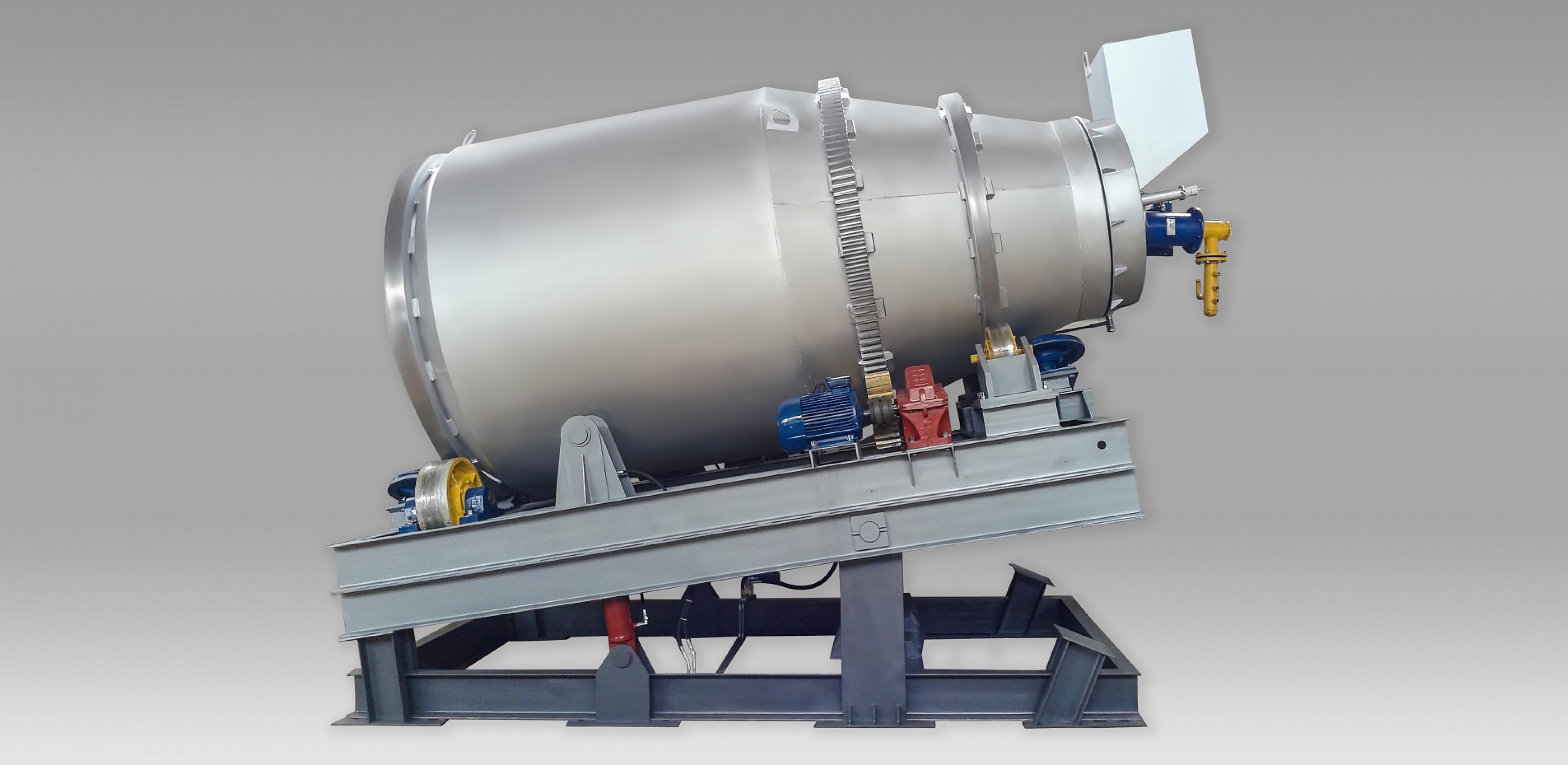

По своему внешнему виду плавильная машина немного похожа на бетономешалку, барабан которой (расположенный в горизонтальном положении) базируется на подвижной платформе. Причем эта подвижная платформа (сама платформа – это сварная металлоконструкция, состоящая из продольных и поперечных балок) имеет возможность опускаться и подниматься. Еще на платформе роторной печи, помимо подшипниковой опоры барабана и опорных роликов, обычно расположен редуктор, асинхронный двигатель, и приводящий в действие барабан цепной привод. Барабан, материалом которого является толстая конструкционная углеродистая сталь, своей задней частью оперт на опору из подшипников, а передней – на опоры из роликов.

В роторной печи предусмотрены отверстие для загрузки, отверстие для отвода продуктов горения и отверстие через которое происходит слив металла. Горелочное устройство находится на заслонке со стороны загрузочного отверстия. В процессе плавки стальной барабан (емкость которого по расплаву может быть различной) с заданной скоростью вращается вокруг горизонтальной оси. По завершении цикла печь наклоняется в сторону разгрузочного торца, в котором есть отверстие для выпуска металла. Дополнительным оборудованием к роторным печам идут поворотные механизмы для разливки металла, стальные или чугунные изложницы для отливок, загрузочные устройства.

Виды роторных печей, область их применения

По сравнению с короткобарабанными вращающимися печами с горизонтальной осью (ранее наиболее часто используемые для переработки вторичного сырья), роторные печи гораздо более выгодны, как с технической, так и с экологической точки зрения. Отражательные роторные печи также проигрывают роторным в части скорости плавки металла и других технических нюансов. Именно эти факторы повлияли на то, что переработка отходов металлов стала все чаще производиться с применением новейших технологий в печах роторного типа.

Что касается области применения этих печей, то особенно широко они применяются, если нужно переработать шлак, фольгу, стружку (в том числе влажную и маслянистую), баночный лом и прочий негабаритный, разносортный и прессованный лом. С помощи плавильного агрегата стало возможным перерабатывать лом с применением экзотермического флюса и горячий шлак, а также проводить сухую плавку окисленного шлака и лома.

К несомненным преимуществам РНП можно отнести ее быструю окупаемость (при постоянном использовании оборудование окупается за несколько месяцев) и минимальные трудовые затраты (печь может обслуживать один или два человека). Помимо этого при необходимости роторную печь достаточно легко переставить или транспортировать, а потом быстро запустить в новых условиях. Конструктивные особенности РНП позволяют увеличивать производительность и количество чистого металла, и при этом снижать общий расход энергии или топлива.

Роторная печь для плавки меди принцип работы

На фото роторные печи РНП-1, РНП-3, РНП-5, РНП-7, РНП-10

ВИДЕО РНП-5

Роторно–наклонная плавильная печь для цветного и черного металла от

С 2010г. наше предприятие производит роторно-наклонные печи 1тн, 3тн, 5тн, 7 тн, 10тн. ООО "Автотехторг"имеет разрешительную документацию по промышленной безопасности. Н а протяжении всего времени предприятием изготовлено 13 единиц плавильных роторно-наклонных печей объемом 3тн, 5тн, 7тн для плавки алюминия и других металлов и поставлено в разные регионы страны.

Преимущества роторной печи:

- В конструкции печи учены особенности процесса, что обеспечивает простоту и надежность ее эксплуатации и получения хороших экономических результатов. .

- Самая лучшая форма барабана. При максимальной загрузке печи данная форма барабана печи играет большую роль для эффективного распределения тепла, а также принципа расположения опорных подшипников.

- Благодаря большой загрузочной двери и хорошему теплообмену время одного цикла снижено. Соответственно значительно увеличивается производительность и заметно сокращается расход соли.

- Высокая скорость плавления достигается благодаря улучшенному теплообмену в барабане печи. Это, в основном, достигается за счёт возврата продуктов сгорания внутри барабана печи. Благодаря увеличенному времени пребывания, смешивание газов с частицами происходит более интенсивно, что обеспечивает отличный теплообмен.

- Короткое время цикла для шихтовки, слива металла и соли достигается благодаря наличию большой загрузочной двери и контролю за процессом опрокидывания барабана печи.

- Пониженный расход соли возникает из-за того, что наружная поверхность расплава, по отношению к его общему весу меньше, чем у других печей.

- Ось наклона поворотной рамы максимально находится на уровне слива алюминия ,что предотвращает смещение барабана при наклоне во время слива вперед или назад. Это обеспечивает удобный слив и уменьшает потери металла из-за окисления и разбрызгивания

- На печи применен метод совмещения электрического двигателя с регулируемой скоростью вращения преобразователя частоты, оборудованный редуктором с постоянным передаточным циклом и муфтой обеспечивает надёжную работу при любой скорости вращения.

- Управление печью вынесено на один пульт.

- Конструкция печей разработана для транспортировки ее до места назначения обычным длинномерным транспортом.

Наименование и область применения

Печь плавильная РНП предназначена для обеспечения процесса плавки цветного металла и последующего его розлива в формы в различных видах производства в районах с умеренным климатом (исполнение У по ГОСТ 15150-69) при температуре окружающего воздуха от минус 20° С до плюс 40° С.

Металлоконструкция печи представляет оболочковую конструкцию в виде барабана грушевидной формы, которая монтируется на подвижную платформу, имеющую возможность подъёма - опускания. Задней частью барабан опирается на планетарный редуктор, передняя часть бандажом - на роликовые опоры. Подвижная платформа является пространственной сварной металлоконструкцией, состоящей из продольных и поперечных балок. На платформе установлены опорные ролики, привод вращения барабана от редуктора с электродвигателем . Для подъёма-опускания платформы имеются приводные гидроцилиндры на специальных кронштейнах. Печь оборудована опорно-поворотным устройством с гидроцилиндром открывания крышки плавильного барабана с разворотом на 120 градусов. Крышка изготовлена накладной конструкцией. Печь оборудована зонтом с газохода максимально изолирующее распространение выхлопных газов. В зависимости от требований заказчика зонт и воздуховод может быть изготовлен наклоняющимся вместе с печью или стационарным. Барабан печи изготовлен под толщину футеровки 300 мм Печь комплектуется гидростанцией управления подъёмом опускания барабана, открывания закрывания крышки плавильного барабана. Пульт управления установлен на гидростанции, он позволяет легко и удобно проводить управление печью – газовой горелкой, подъёмом опусканием подвижной платформы, вращением барабана, открытие закрытие крышки барабана. Пульт укомплектован частотным преобразователем оборотов электродвигателя вращения барабана с оборотами от 1 до 6 об/мин. Общее потребление электроэнергии печами не более 40 квт , расход газа горелки БалтурTBG 150 MC при максимальной мощности 160 куб.м. в час. Количество потребителей два двигателя печи один горелки. Выход готового материала : банка 80-85%, стружка замасленная 75-88%, лом смешанный 85-92%, шлак отражательных печей 35-45%. Горелка подбирается в зависимости от применяемого топлива заказчика, температуры плавления металла на стадии подготовки договора. Упаковка п ечь РНП поставляется в собранном виде, без упаковки. Документация, поставляемая с изделием, упаковывается пылеводонепроницаемый пакет.

Ротационные печи с наклоняемой осью наиболее эффективны для переработки алюминиевого лома

Мировое производство вторичных алюминиевых сплавов в последнее десятилетие демонстрирует стабильный рост. Переработка лома и отходов алюминия — ключевой процесс в алюминиевой индустрии поскольку при этом экономится до 95% энергии требуемой для производства первичного алюминия.

В переработке алюминиевого лома основным процессом является плавка подготовленного сырья. Выбор плавильного агрегата существенно влияет на экономические показатели и на качество полученных сплавов. В табл. 1 представлены усредненные показатели потребления энергии плавильными агрегатами различной конструкции.

Таблица 1: Затраты энергии на расплавление алюминиевого лома в различных плавильных агрегатах

| Тип плавильного агрегата | Количество энергии требуемое для расплавления 1 т алюминиевого лома |

| Расчетное количество энергии (КПД=100%) | 310 кВт*ч |

| Отражательная печь ванного типа | 1280 кВт*ч |

| Шахтная печь | 630 кВт*ч |

| Ротационная печь со стационарной осью вращения | 1000 кВт*ч |

| Ротационная печь с наклоняемой осью вращения | 550 кВт*ч |

На сегодняшний день в мировой практике для металлургической переработки лома алюминиевых сплавов во вторичные марочные алюминиевые сплавы наиболее востребованы ротационные печи с наклоняемой осью вращения (tilting rotary furnace), которые обладают рядом важных достоинств, способствующих высокоэффективному ведению производства:

- Низкое потребление топлива (см. табл. 1).

- Высокое извлечение металла.

- Высокая производительность.

- Возможность работать на сильно засоренной и неподготовленной шихте, включая шлаки.

- Возможность автоматизации процесса.

В Северной Америке, Европе и, в частности, в Турции хорошо отработана технологическая схема производства, включающая следующий комплекс технологического оборудования участка переработки лома:

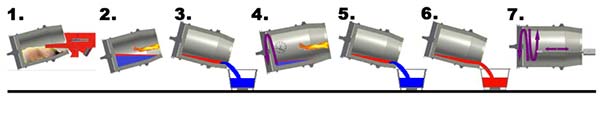

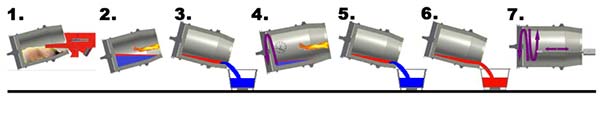

Основной компонет комплекса — газовая ротационная печь (см. рис. 1), которая выполняет следующие технологические операции: загрузка печи, плавление, слив алюминиевого сплава, слив шлака, очистка футеровки печи от настылей и шлака (см. рис. 2). Емкость печей подобного типа обычно варьируется в диапазоне от 1 до 21 тонны. В табл. 2, в качестве примера, приводим основные характеристики печи средней емкости (5000 кг).

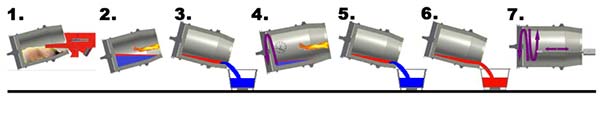

Рис. 2: Технологическая схема работы ротационной печи с наклоняемой осью

Таблица 2: Технические характеристики роторной печи с наклоняемой осью мод. ARTF-5

Наши специалисты готовы проконсультировать заинтересованные компании по особенностям технологии переработки лома и отходов алюминиевых, цинковых, медных и свинцовых сплавов; подобрать и поставить комплексы или отдельные компоненты технологического оборудования для металлургической переработки лома и отходов цветных сплавов.

Знакомство с работой наклоняемых ротационных печей

Знакомимся с работой наклоняемых ротационных печей (tilting rotary furnace) производства Melting Solutions Limited (Великобритания) на примере переработки вторичного алюминиевого сырья.

Наклоняемые ротационные печи, по своему принципу действия, относятся к отражательным плавильным печам, в которых тепло передаётся материалу излучением от газообразных продуктов сгорания топлива, а также от раскалённой внутренней поверхности огнеупорной футеровки печи. По сравнению со стандартными отражательными печами, вращающиеся печи имеют ряд существенных преимуществ, которые обусловлены их конструктивным устройством:

- Боле низкое потребление энергии (как правило на 15%)

- Более высокое извлечение металла (на 3-5%)

- Более высокая скорость плавки (до 50%)

- Низкие затраты трудовых ресурсов (высокая степень автоматизации производства, позволяет одному плавильщику обслуживать несколько печей)

В настоящее время наклонные вращающиеся печи находят широкое применение в производстве алюминиевого литья и при металлургической переработке отходов алюминиевых сплавов во вторичные марочные алюминиевые сплавы.

Melting Solutions Limited выпускает печи вместимостью от 1 до 20 т (по алюминию). В качестве топлива могут использоваться газ и мазут, с использованием кислорода и без использования. Система управления печью функционирует с использованием новейшего программного обеспечения PLC и SCADA. Данные о протекании процессов выводятся оператору на полноцветный монитор HMI (Human Machine Interface). Все данные поступающие от многочисленных датчиков поступают в центральную PLC, отображается и хранятся. Данные, в том числе, потребление энергии, температуры процесса и результаты анализа расплава и т.д., доступны для печати и передачи с помощью локальных сетей или беспроводных приложений в удаленных местах.

Разработчик так характеризует основные этапы технологического процесса:

Рис. 1: Основные этапы технологического процесса плавки

- Загрузка печи проходит быстро, в автоматическом режиме. Шихта поступает к печи в стандартный контейнерах, которые лифтом поднимаются на верхний уровень бункера загрузочной вибрационной машины и, с помощью гидроцилиндров, выкантовываются в бункер загрузочной машины. Через крупную загрузочную дверцу печи, шихта подается в печь вибрационным лотком, загрузочной машины.

- Плавление сдвоенной горелкой. Обеспечивает сохранение энергии и высокую скорость плавления.

- Слив алюминиевого сплава из печи. Сухой шлак остается в печи. Достоинство: отсутствует потеря времени на вскрытие летки для выпуска металла.

- Печь, при ключенной горелке, быстро вращается в течение 5 минут в каждом направлении. Быстрее вращение -обеспечивает лучшее отделение алюминия из шлака.

- Слив алюминиевого сплава из печи. Шаги 4 и 5 повторяют до тех пор, пока не прекратится слив алюминиевого сплава.

- Слив сухого шлака в изложницу. Печь наклонена и вращается.

- Очистка футеровки печи от настылей и шлака, после окончания цикла печи, специальным манипулятором, что исключает необходимость проведения еженедельной плавки с наведением жидких шлаков для очистки футеровки печи.

Примечание: расплав алюминия , шлак .

Смотрите фильм, который знакомит с работой наклонных вращающихся печей для плавки алюминиевых сплавов:

Мобильная роторно–наклонная плавильная печь

Роторно–наклонная плавильная печь для цветного металла.

Роторно-наклонная плавильная печь предназначена для обеспечения процесса плавки цветного металла и последующего его розлива в формы. Форма барабана такой печи способствует хорошему теплообмену внутри печи, что значительно увеличивает производительность, скорость плавления и заметно сокращает расход соли. Роторно-наклонная плавильная печь разработана с учетом возможности ее транспортировки до места назначения обычным длинномерным транспортом.

Описание:

Роторно-наклонная плавильная печь предназначена для обеспечения процесса плавки цветного металла и последующего его розлива в формы в различных видах производства в районах с умеренным климатом (исполнение У по ГОСТ 15150-69) при температуре окружающего воздуха от минус 20° С до плюс 40° С.

Пульт управления позволяет легко и удобно проводить управление печью – газовой горелкой, подъёмом опусканием подвижной платформы, вращением барабана, открытие закрытие крышки барабана. Пульт управления обеспечивает вращение барабана с оборотами от 1 до 6 об/мин.

Роторно-наклонная плавильная печь изготавливаются в модификациях 1 тн, 3 тн, 5 тн, 6,5 тн.

Преимущества:

Технические характеристики:

Найти что-нибудь еще?как сделать мини самодельная домашняя тигельная плавильная печь купить своими руками цены для алюминия стали ист ювелирная схема

газовые домашние промышленные плавильные печи

отверстие вид футеровка ремонт индуктор горелки расчет плавильной печи

производство виды типы плавильных печей кроссворд

вакуумная электрическая дуговая плавильная печь б меди для ювелиров

печь плавильная газу инструкция

продам печь плавильную

Роторная печь для плавки меди принцип работы

Изготовление роторных наклоняющихся печей для плавки цветных металлов

Стоимость от 2 500 000 рублей

Изготовление котлов для рафинирования свинца

Стоимость от 100 000 рублей

Что мы предлагаем?

Увеличение метвыхода алюминия и свинца

Благодаря цилиндрической форме плавильной камеры, которую имеет.

Изготовление роторных печей для плавки цветных металлов

Роторная печь «Турбо-Универсал» представляет собой вращающуюся.

Шеф-монтаж, пусконаладка и авторский надзор

Наша компания выполняет «под ключ» полный комплект услуг по.

Автоматизация техпроцессов плавки в роторных печах

Повышение эффективности получения металла и сокращение расходов на.

Доставка плавильного оборудования

Современная концепция изготовления и доставки плавильного.

Гарантийное и послегарантийное обслуживание

Гарантийное обслуживание Услуги, предоставляемые нашей компанией.

Почему в наших роторных печах метвыход выше, чем во всех остальных?

ПРЕИМУЩЕСТВА РОТОРНЫХ ПЕЧЕЙ "ТУРБО-УНИВЕРСАЛ"

В настоящее время наблюдается рост интереса к разработкам новых плавильных агрегатов, способных обеспечить идеальные условия протекания металлургических процессов плавки. Проще говоря, повысить процент извлеченного металла, при вторичной переплавке отходов алюминия, свинца, меди и олова. Минуя, при этом потери металла в процессе окисления и угара, которые достигают 3-15%

Роторная печь для плавки меди

Изготавливаем роторные печи по индивидуальным заказам, в зависимости от потребностей заказчика, перерабатываемого материала и его объему, особенностей местонахождения рабочей зоны печи и виду рабочего топлива нагревающего элемента печи.

Ниже представлен стандартный образец печи.

ООО “Урал-Олово” предоставляет услугу по проектировке, изготовлению и установке плавильных печей для плавки цветных металлов и переработки их шлаков.

Роторная печь.

Роторная печь представляет собой вращающуюся наклонную печь, предназначенную для эффективного извлечения алюминия из отходов производства, полностью, исключая возможность потери металла, вследствиеокисления и выгорания. Роторно-наклонная печь представлена линейкой печей различной производительности, предназначенных для переплавки органически загрязненного и чистого лома, а также отходов типа шлаков (дроссов), суточной производительностью от 20 до 45 тонн.

В зависимости от категории перерабатываемого сырья, возможно произвести до восьми плавильных циклов в сутки. Печи в сравнении со своими прямыми зарубежными конкурентами, работают с минимальным потреблением электроэнергии и расходом по газу и жидкому топливу. Также для переработки загрязнённого нефтепродуктами металлолома, печи могут дополнительно комплектоваться системой подачи кислорода, непосредственно в топку печи. Это приводит к полному выгоранию органических веществ, снижению потребления электроэнергии и уменьшению количества вредных выбросов в окружающую среду.

С применением технологичного загрузочного устройства, время загрузки сырья уменьшено до минимально возможного. Что напрямую оказывает влияние на реакцию окисления, ограничивая доступ кислорода через открытую дверь, к жидкой фазе металла, тем самым уменьшая потери металла, предотвращая образование оксидов. Расширены также технические возможности, которые имеет роторная печь для плавки алюминия, свинца, олова, меди благодаря инновационной конструкции печи с использованием новейших технологических приемов.

Роторно-наклонная печь имеет рабочий диапазон плавильного барабана в интервале углов от 0° до -12°, и диапазон регулирования скорости вращения от 0 до 15 об/мин, что в общем характеризует «гибкость» ведения технологического процесса плавки, увеличивая эффективность получения металла из отходов алюминия, меди в особенности их шлаков. Благодаря форме барабана плавильной камеры печи, с удлиненным цилиндром и зауженным конусом, а также технологической универсальности печи, стало возможным ведение процесса эффективного отжима металла из шлака в горизонтальном положении, на высоких скоростях вращения до 15 об/мин на последних стадиях цикла плавки, что обеспечило максимальный металлургический выход металла.

Конструкция роторной печи:

- кожух (барабан)

- опорные ролики

- открытая зубчатая передача: венец, шестерня

- привод: электродвигатель, редуктор

- топочная головка (горячая)

- газоотводящая головка

- механический питатель

- горелка

Барабанные печи могут иметь перегребающие и теплообменные устройства, а также специальные устройства для подачи твёрдых и газообразных материалов в отдельные зоны печи через отверстия в кожухе. Кожух обычно глухой по всей длине, сварен из листового железа толщиной 10—30 мм. Иногда диаметр изменяют по длине печи. При большом диаметре кожух усиливают кольцами жесткости. Изнутри кожух футерован шамотным, магнезитовым или высокоглиноземистым кирпичом. Снаружи кожуха проложен теплоизоляционный слой. Толщина футеровки обычно 200—300 мм, толщина теплоизоляции 10—30 мм.

Снаружи кожуха закреплены опорные стальные бандажи и большая венцовая шестерня. Бандажи опираются на ролики. Печь вращается со скоростью 0—15 об/мин. Мощность электродвигателя 40—1000 кВт.

Принцип работы печи:

Технология:

Шихта и топливо поступают в печь обычно с противоположных концов печи. Шихта движется вследствие вращения и некоторого наклона самой печи, например, 1,5 %.

Роторная печь для плавки меди

|

Оборудование:

На фото роторные печи РНП-1, РНП-3, РНП-5, РНП-7, РНП-10

Роторно–наклонная плавильная печь для цветного и черного металла от

Наименование и область применения

Печь плавильная РНП предназначена для обеспечения процесса плавки цветного металла и последующего его розлива в формы в различных видах производства в районах с умеренным климатом (исполнение У по ГОСТ 15150-69) при температуре окружающего воздуха от минус 20° С до плюс 40° С.

Прилагаемая документация:

Знакомство с работой наклоняемых ротационных печей

Знакомимся с работой наклоняемых ротационных печей (tilting rotary furnace) производства Melting Solutions Limited (Великобритания) на примере переработки вторичного алюминиевого сырья.

Наклоняемые ротационные печи, по своему принципу действия, относятся к отражательным плавильным печам, в которых тепло передаётся материалу излучением от газообразных продуктов сгорания топлива, а также от раскалённой внутренней поверхности огнеупорной футеровки печи. По сравнению со стандартными отражательными печами, вращающиеся печи имеют ряд существенных преимуществ, которые обусловлены их конструктивным устройством:

- Боле низкое потребление энергии (как правило на 15%)

- Более высокое извлечение металла (на 3-5%)

- Более высокая скорость плавки (до 50%)

- Низкие затраты трудовых ресурсов (высокая степень автоматизации производства, позволяет одному плавильщику обслуживать несколько печей)

В настоящее время наклонные вращающиеся печи находят широкое применение в производстве алюминиевого литья и при металлургической переработке отходов алюминиевых сплавов во вторичные марочные алюминиевые сплавы.

Melting Solutions Limited выпускает печи вместимостью от 1 до 20 т (по алюминию). В качестве топлива могут использоваться газ и мазут, с использованием кислорода и без использования. Система управления печью функционирует с использованием новейшего программного обеспечения PLC и SCADA. Данные о протекании процессов выводятся оператору на полноцветный монитор HMI (Human Machine Interface). Все данные поступающие от многочисленных датчиков поступают в центральную PLC, отображается и хранятся. Данные, в том числе, потребление энергии, температуры процесса и результаты анализа расплава и т.д., доступны для печати и передачи с помощью локальных сетей или беспроводных приложений в удаленных местах.

Разработчик так характеризует основные этапы технологического процесса:

Рис. 1: Основные этапы технологического процесса плавки

- Загрузка печи проходит быстро, в автоматическом режиме. Шихта поступает к печи в стандартный контейнерах, которые лифтом поднимаются на верхний уровень бункера загрузочной вибрационной машины и, с помощью гидроцилиндров, выкантовываются в бункер загрузочной машины. Через крупную загрузочную дверцу печи, шихта подается в печь вибрационным лотком, загрузочной машины.

- Плавление сдвоенной горелкой. Обеспечивает сохранение энергии и высокую скорость плавления.

- Слив алюминиевого сплава из печи. Сухой шлак остается в печи. Достоинство: отсутствует потеря времени на вскрытие летки для выпуска металла.

- Печь, при ключенной горелке, быстро вращается в течение 5 минут в каждом направлении. Быстрее вращение -обеспечивает лучшее отделение алюминия из шлака.

- Слив алюминиевого сплава из печи. Шаги 4 и 5 повторяют до тех пор, пока не прекратится слив алюминиевого сплава.

- Слив сухого шлака в изложницу. Печь наклонена и вращается.

- Очистка футеровки печи от настылей и шлака, после окончания цикла печи, специальным манипулятором, что исключает необходимость проведения еженедельной плавки с наведением жидких шлаков для очистки футеровки печи.

Примечание: расплав алюминия , шлак .

Смотрите фильм, который знакомит с работой наклонных вращающихся печей для плавки алюминиевых сплавов:

Наклонная печь для меди

Изготавливаем роторные печи по индивидуальным заказам, в зависимости от потребностей заказчика, перерабатываемого материала и его объему, особенностей местонахождения рабочей зоны печи и виду рабочего топлива нагревающего элемента печи.

Ниже представлен стандартный образец печи.

ООО “Урал-Олово” предоставляет услугу по проектировке, изготовлению и установке плавильных печей для плавки цветных металлов и переработки их шлаков.

Роторная печь.

Роторная печь представляет собой вращающуюся наклонную печь, предназначенную для эффективного извлечения алюминия из отходов производства, полностью, исключая возможность потери металла, вследствиеокисления и выгорания. Роторно-наклонная печь представлена линейкой печей различной производительности, предназначенных для переплавки органически загрязненного и чистого лома, а также отходов типа шлаков (дроссов), суточной производительностью от 20 до 45 тонн.

В зависимости от категории перерабатываемого сырья, возможно произвести до восьми плавильных циклов в сутки. Печи в сравнении со своими прямыми зарубежными конкурентами, работают с минимальным потреблением электроэнергии и расходом по газу и жидкому топливу. Также для переработки загрязнённого нефтепродуктами металлолома, печи могут дополнительно комплектоваться системой подачи кислорода, непосредственно в топку печи. Это приводит к полному выгоранию органических веществ, снижению потребления электроэнергии и уменьшению количества вредных выбросов в окружающую среду.

С применением технологичного загрузочного устройства, время загрузки сырья уменьшено до минимально возможного. Что напрямую оказывает влияние на реакцию окисления, ограничивая доступ кислорода через открытую дверь, к жидкой фазе металла, тем самым уменьшая потери металла, предотвращая образование оксидов. Расширены также технические возможности, которые имеет роторная печь для плавки алюминия, свинца, олова, меди благодаря инновационной конструкции печи с использованием новейших технологических приемов.

Роторно-наклонная печь имеет рабочий диапазон плавильного барабана в интервале углов от 0° до -12°, и диапазон регулирования скорости вращения от 0 до 15 об/мин, что в общем характеризует «гибкость» ведения технологического процесса плавки, увеличивая эффективность получения металла из отходов алюминия, меди в особенности их шлаков. Благодаря форме барабана плавильной камеры печи, с удлиненным цилиндром и зауженным конусом, а также технологической универсальности печи, стало возможным ведение процесса эффективного отжима металла из шлака в горизонтальном положении, на высоких скоростях вращения до 15 об/мин на последних стадиях цикла плавки, что обеспечило максимальный металлургический выход металла.

Конструкция роторной печи:

- кожух (барабан)

- опорные ролики

- открытая зубчатая передача: венец, шестерня

- привод: электродвигатель, редуктор

- топочная головка (горячая)

- газоотводящая головка

- механический питатель

- горелка

Барабанные печи могут иметь перегребающие и теплообменные устройства, а также специальные устройства для подачи твёрдых и газообразных материалов в отдельные зоны печи через отверстия в кожухе. Кожух обычно глухой по всей длине, сварен из листового железа толщиной 10—30 мм. Иногда диаметр изменяют по длине печи. При большом диаметре кожух усиливают кольцами жесткости. Изнутри кожух футерован шамотным, магнезитовым или высокоглиноземистым кирпичом. Снаружи кожуха проложен теплоизоляционный слой. Толщина футеровки обычно 200—300 мм, толщина теплоизоляции 10—30 мм.

Снаружи кожуха закреплены опорные стальные бандажи и большая венцовая шестерня. Бандажи опираются на ролики. Печь вращается со скоростью 0—15 об/мин. Мощность электродвигателя 40—1000 кВт.

Принцип работы печи:

Технология:

Шихта и топливо поступают в печь обычно с противоположных концов печи. Шихта движется вследствие вращения и некоторого наклона самой печи, например, 1,5 %.

Знакомство с работой наклоняемых ротационных печей

Знакомимся с работой наклоняемых ротационных печей (tilting rotary furnace) производства Melting Solutions Limited (Великобритания) на примере переработки вторичного алюминиевого сырья.

Наклоняемые ротационные печи, по своему принципу действия, относятся к отражательным плавильным печам, в которых тепло передаётся материалу излучением от газообразных продуктов сгорания топлива, а также от раскалённой внутренней поверхности огнеупорной футеровки печи. По сравнению со стандартными отражательными печами, вращающиеся печи имеют ряд существенных преимуществ, которые обусловлены их конструктивным устройством:

- Боле низкое потребление энергии (как правило на 15%)

- Более высокое извлечение металла (на 3-5%)

- Более высокая скорость плавки (до 50%)

- Низкие затраты трудовых ресурсов (высокая степень автоматизации производства, позволяет одному плавильщику обслуживать несколько печей)

В настоящее время наклонные вращающиеся печи находят широкое применение в производстве алюминиевого литья и при металлургической переработке отходов алюминиевых сплавов во вторичные марочные алюминиевые сплавы.

Melting Solutions Limited выпускает печи вместимостью от 1 до 20 т (по алюминию). В качестве топлива могут использоваться газ и мазут, с использованием кислорода и без использования. Система управления печью функционирует с использованием новейшего программного обеспечения PLC и SCADA. Данные о протекании процессов выводятся оператору на полноцветный монитор HMI (Human Machine Interface). Все данные поступающие от многочисленных датчиков поступают в центральную PLC, отображается и хранятся. Данные, в том числе, потребление энергии, температуры процесса и результаты анализа расплава и т.д., доступны для печати и передачи с помощью локальных сетей или беспроводных приложений в удаленных местах.

Разработчик так характеризует основные этапы технологического процесса:

Рис. 1: Основные этапы технологического процесса плавки

- Загрузка печи проходит быстро, в автоматическом режиме. Шихта поступает к печи в стандартный контейнерах, которые лифтом поднимаются на верхний уровень бункера загрузочной вибрационной машины и, с помощью гидроцилиндров, выкантовываются в бункер загрузочной машины. Через крупную загрузочную дверцу печи, шихта подается в печь вибрационным лотком, загрузочной машины.

- Плавление сдвоенной горелкой. Обеспечивает сохранение энергии и высокую скорость плавления.

- Слив алюминиевого сплава из печи. Сухой шлак остается в печи. Достоинство: отсутствует потеря времени на вскрытие летки для выпуска металла.

- Печь, при ключенной горелке, быстро вращается в течение 5 минут в каждом направлении. Быстрее вращение -обеспечивает лучшее отделение алюминия из шлака.

- Слив алюминиевого сплава из печи. Шаги 4 и 5 повторяют до тех пор, пока не прекратится слив алюминиевого сплава.

- Слив сухого шлака в изложницу. Печь наклонена и вращается.

- Очистка футеровки печи от настылей и шлака, после окончания цикла печи, специальным манипулятором, что исключает необходимость проведения еженедельной плавки с наведением жидких шлаков для очистки футеровки печи.

Примечание: расплав алюминия , шлак .

Смотрите фильм, который знакомит с работой наклонных вращающихся печей для плавки алюминиевых сплавов:

Печи для плавки меди и её сплавов

Доставка готовой продукции нашей компании осуществляется 2-мя способами:

- Самовывоз с территории предприятия;

- Доставка до терминала транспортной компании «Деловые Линии». Далее продукция до покупателя доставляется через ТК «Деловые Линии».

Печи для плавки меди и её сплавов

Для плавки цветных металлов, в частности меди, требуются специальные печи, способные работать в определенном диапазоне температур. Подобные устройства обладают особой конструкцией, благодаря которой удается эффективно загружать сырье в рабочую камеру, а также в сжатые сроки осуществлять слив расплавленного металла.

Плавильная печь для меди от производителя

Воспользовавшись предложением компании «Сикрон», покупатели смогут на выгодных условиях приобрести надежные, производительные установки, необходимые для быстрой и качественной переплавки цветных металлов. Реализуемое организацией оборудование отличается высокими эксплуатационными характеристиками, а также вполне приемлемой ценой. В ассортименте печи, различающиеся объемом рабочей камеры, мощностью, а также внешними габаритами. Подобрать установку, в наибольшей степени удовлетворяющую требованиям производства, не составит труда.

Каждая плавильная печь для меди, реализуемая компанией «Сикрон», поставляется покупателю в заводской упаковке, совместно с полным набором технической документации. На все изделия распространяется гарантия завода-изготовителя.

Обращаем Ваше внимание, что в таблицах указаны самые популярные параметры печей. Мы также можем изготовить для Вас печь с нестандартными размерами и характеристиками.

Наклонная печь для меди

|

Оборудование:

На фото роторные печи РНП-1, РНП-3, РНП-5, РНП-7, РНП-10

Роторно–наклонная плавильная печь для цветного и черного металла от

Наименование и область применения

Печь плавильная РНП предназначена для обеспечения процесса плавки цветного металла и последующего его розлива в формы в различных видах производства в районах с умеренным климатом (исполнение У по ГОСТ 15150-69) при температуре окружающего воздуха от минус 20° С до плюс 40° С.

Читайте также: