Ремонт нагревательных зон печей снвэ

Обновлено: 18.05.2024

Ремонт нагревательных зон печей снвэ

Одним из основных видов оборудования нефтеперерабатывающих и нефтехимических производств считаются трубчатые печи, являющиеся аппаратами для высокотемпературного нагрева. На сегодняшний день, для нефтеперерабатывающей и нефтехимической промышленности разработано и введено в эксплуатацию большое количество трубчатых печей, отличающихся между собой назначением, параметрами эксплуатации, конструкцией, размерами, видом используемого топлива, а также наименованием материалов, используемых для изготовления основных деталей и узлов печи.

Основными классификационными признаками трубчатых печей служат:

К основным элементам технологических трубчатых печей относятся:

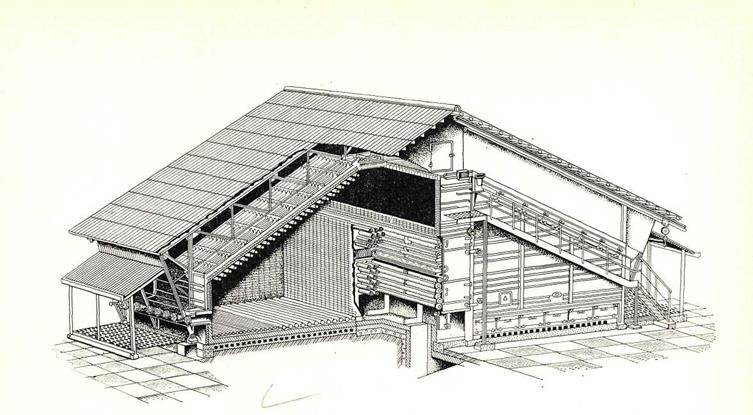

-Типовые двухскатные (шатровые) печи достаточно широко распространены на предприятиях нефтепереработки и нефтехимии. Этот тип печей обладает рядом недостатков, к которым относятся: низкая эффективность, высокие затраты на ремонт и т. д. Но, в то же время, предприятия не всегда имеют возможность их замены на новые. Все это приводит к необходимости их ремонта. Шатровые печи имеют две камеры радиации и одну камеру конвекции, расположенную в средней части печи.

Большой объем топочного пространства позволяет применять длиннофакельное сжигание топлива и иметь интенсивный лучистый теплообмен. Для равномерного обогрева трубчатого змеевика, вдоль боковых стен в амбразурах из огнеупорного кирпича рассредоточены комбинированные форсунки.

Характерные дефекты элементов нагревательной печи

Дефекты печных труб и двойников

Трубы и двойники трубчатых печей технологических установок работают в очень жестких условиях, особенно при переработке сернистых, агрессивных нефтей и их продуктов. В процессе эксплуатации наблюдаются следующие основные виды износа:

1) износ труб по внутренней поверхности, т. е. увеличение внутреннего диаметра, утончение стенки трубы; при этом в местах развальцовки и в непосредственной близости к двойнику наблюдается наиболее интенсивный износ;

2) износ печных труб по наружной поверхности, образование окалины, затем сетки криппа;

3) увеличение наружного диаметра труб (отдулины); прогары их;

4) износ отбортовки труб;

5) деформация (прогиб) печных труб из-за обрыва подвесок;

6) для двойников наблюдается износ по внутренней поверхности.

Перечисленные виды износа являются наиболее частыми причинами замены труб в печах различных технологических установок и связаны с целостностью или прочностными свойствами трубы. Кроме того, замена трубы возможна в следствие выхода из строя трубы смежной по двойнику или износа двойника.

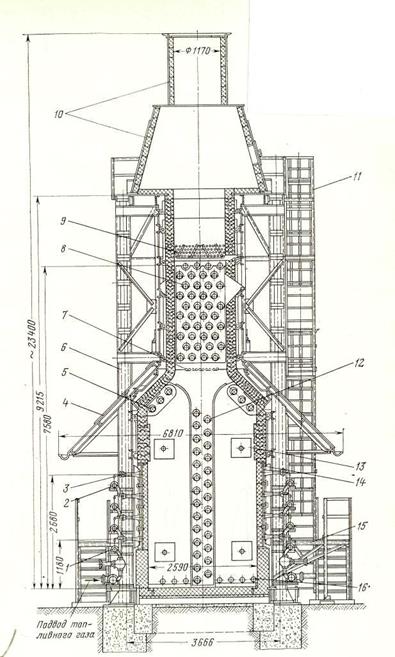

1 — коллектор подвода газа к горелкам нижнего ряда; 2— коллектор подвода газа к горелкам верхнего ряда; 3— эжектор горелки; 4— кровля-навес; 5 — трубы потолочного экрана; 6 — каркас; 7 — змеевик пароперегревателя; 8 — трубы змеевика камеры конвекции; 9 — трубы котла утилизатора; 10 — дымовая труба;11 — стремянка; 12 — трубы змеевика двустороннего облучения; 13 — выхлопное окно; 14 — панель горелки

15 — площадка для обслуживания горелок; 16 — трубы подового экрана

Ревизия трубчатых змеевиков

Ревизия трубчатых змеевиков проводится с целью обнаружения дефектов во время проведения плановых ремонтов работниками отдела технического надзора совместно с механиком и начальником установки.

Ревизия змеевика печи включает следующие операции и проводится в указанные ниже сроки:

а) наружный осмотр всех труб и калачей (отводов) в радиантной части печи и в конвекционной части в доступных местах проводится каждый ремонт с целью выявления коррозии поверхностей, прогаров, отдулин, трещин, свищей, прогибов и состояния сварных швов; внешним осмотром сварных швов выявляются трещины, коррозия и другие дефекты; при возникновении в качестве сварных соединений проводится контроль неразрушающими методами;

б) проверка наружного диаметра всех труб в радиантной части и в доступных местах в конвекционной части змеевика проводится в каждый ремонт; контроль производится предельными калибрами (скобами) или другими инструментами, обеспечивающими точность измерения

±0.5 мм, с целью выявления допустимого изменения наружного диаметра;

в) измерение внутреннего диаметра труб в двойниках и измерение толщины стенок и калачей (отводов) проводится для радиантной части различных змеевиков печей в зависимости от их скорости коррозии:

г) измерения труб в двойниках выполняют специальными нутромерами; за двойниками – на глубину 0.5 м с помощью нутромеров или косвенным методом путем измерения наружного диаметра толщины стенки ультрозвуковыми толщинометрами с точностью не менее ±0.1 мм после тщательной зачистки труб;

д) измерение толщин стенок труб и калачей (отводов) выполняются переносными ультрозвуковыми толщинометрами с точностью измерения ±0.1 мм в местах наиболее вероятного износа; для калачей (отводов), если они сварные, вблизи продольного шва и на каждой половине; для цельных – наибольшем и наименьшем радиусе закругления;

е) определение твердости металла печных труб и калачей (отводов) из закаливающихся сталей (15Х5М, 12Х8ВФ, Х9М, 15Х5М-У, 1Х2М1, 15ХМ и др.) во время капитальных ремонтов (выборочно) аварийных остановок, при нарушении процесса паровоздушного выжига кокса, а также при установки в печь новых труб и калачей (отводов).

После любого вскрытия змеевика, замены или подвальцовки печных труб, замены двойников, применения сварки для ремонта, а также при износе элементов трубчатого змеевика до величин, приближающихся к отбраковочным размерам, он должен быть подвергнут гидравлическому испытанию пробным давлением, предусмотренным в проекте.

Ревизия двойников проводится выборочно в каждый ремонт и полностью в капитальный ремонт и включает следующие виды контроля:

а) внешний осмотр, производимый в каждый ремонт, с целью выявления трещин, раковин, следов остаточной деформации ушек;

б) осмотр с целью выявления забоин на уплотняющей поверхности под пробки, корозионно-эрозионного износа внутренней поверхности,

производимый при вскрытии пробок;

в) замер толщин стенок двойников и толщин мостов между отверстиями под пробки в местах видимого износа, осуществляемый ультрозвуковыми толщинометрами или другим мерительным инструментом с точностью измерения не менее ±0.2 мм, при замене труб или при вскрытии пробок для замера внутреннего диаметра труб;

г) замеры диаметра гнезда под трубы и глубины уплотнительных канавок под развальцовку, производимые в случае демонтажа труб и при установке нового двойника;

д) определение твердости металла двойников и закаливающихся сталей, производимая выборочно при капитальных ремонтах, аварийных остановках (на двойниках, подвергшихся воздействию высоких температур), а также при установке в печь новых двойников не менее чем в трех точках на каждом. Как правило, твердость проверяется на ушках двойников и на перемычках между отверстиями под пробки и трубы.

Ревизия кладки и футеровки печи производится в каждый ремонт и включает:

а) наружный осмотр, в результате которого выявляется состояние кирпичной кладки и жаростойкого бетона торцевых и боковых стен, пода, горизонтального и наклонного сводов, перевальных стен, состояние футеровки форсуночных окон, наружного изоляционного покрытия, панельных горелок;

б) проверку кладки и футеровки на вертикальность;

в) проверку футеровки свода и пода на горизонтальность (во время капитального ремонта);

г) проверку состояния температурных швов и заполнения их асбестовым слоем.

Ревизия дымоходов (боровов), газовоздушных коробов и шиберов производится при каждой остановке печи на ремонт и включает:

а) визуальный осмотр сводов, стен, пода дымоходов, наружной поверхности и состояния футеровки газовоздушных коробов, состояния и крепления шиберов и их деталей;

б) определение дефектов и отклонений в огнеупорной футеровке или кирпичной кладке дымоходов;

Ревизия форсунок и горелок производится в плановые ремонты и сводится к следующему:

а) внешнему осмотру корпуса форсунки, завехрителя, паромазутной головки, газового коллектора, сопла, запорной арматуры;

б) внешнему осмотру беспламенной горелки (состояния корпуса горелки, трубок, керамических призм и их прилегания к корпусу).

Элементы змеевика (трубы и отводов), установленные в печи, подлежат отбраковке в следующих случаях:

а) при наличии на них разрывов, трещин, свищей, прогаров, видимых оттдулин;

б) когда на наружной поверхности после снятия окалины обнаружены видимые трещины;

в) когда твердость труб и отводов из закаливающихся сталей (15Х5М, 12Х8ВФ, Х9М, 15Х5М-У, 12Х2М1) превышает 270 ед. НВ и когда она менее:

Авторы: Ойстрах А.В. (генеральный директор ООО «ТПП»), Артемьев А.В. – главный инженер

1. Актуальность и основные направления энергосбережения в современном печестроении

В современном печестроении вопросы энергосбережения и повышения тепловой эффективности работы тепловых агрегатов приобретают определяющее значение при планировании и проведении их реконструкции.

Это связано с определяющим влиянием улучшения экономичности работы печей на повышение энергетической эффективности работы предприятия в целом, на снижение себестоимости продукции и увеличение рентабельности, поскольку тепловые агрегаты предприятий металлургического комплекса, машиностроения, нефтехимии и теплоэнергетики являются энергоемкими и материалоемкими объектами.

Вопросы энергосбережения, а также конкуренция, побуждают печестроительные и инжиниринговые компании создавать новые технические решения, разрабатывать новые технологии и искать новые инженерные подходы, направленные на повышение эффективности работы тепловых агрегатов.

Круг энергосберегающих факторов постоянно расширяется, в него сейчас включаются также организационные и «трудовые» факторы, к примеру, повышение уровня квалификации персонала, улучшение культуры эксплуатации печей, повышение трудовой дисциплины

Далее рассмотрим основные направления энергосбережения в современном печестроении и важнейшие энергосберегающие факторы.

1.1. Модернизация системы отопления

- установка современных горелочных устройств, прошедших испытания и сертифицированных в установленном порядке

- оптимизация расположения горелочных устройств в рабочем пространстве печей

- обеспечение полноты сгорания топлива, исключение недожога и присутствия свободного кислорода в рабочем пространстве (за исключением печей, где неполное сгорание либо повышенный коэффициент избытка воздуха a необходимы по технологии)

1.2. Модернизация системы управления

- Управление температурным режимом в печах с применением программируемых логических контроллеров

- Управление режимом давления в печи со стабилизацией гидравлического режима в рабочем пространстве печей для исключения подсосов воздуха и необходимости нагрева балластного воздуха, а также для исключения перегрева и повышения тепловых потерь через нижние строения печей вследствие повышенного давления в рабочем пространстве

- Оптимизация расхода топлива на каждом этапе технологического цикла тепловой обработки (нагрева, выдержки, охлаждения)

- Внедрение при технологической целесообразности импульсных схем управления температурным режимом с двух либо с трехпозиционным режимом работы горелочных устройств

- Совместное и взаимозависимое управление тепловым режимом и режимом транспортирования металла через печи с учетом работы стана и темпа прокатки для оптимизации расхода топлива при обеспечении требований по качеству нагрева металла.

1.3. Керамоволокнистые футеровочные материалы как альтернатива плотным штучным огнеупорным изделиям и бетонам.

Применение (при технологической целесообразности) в футеровке печей и дымовых трактах изделий и материалов из керамического волокна с малой тепловой инерцией и низкой теплопроводностью, позволяет сократить потери тепла теплопроводностью, уменьшить аккумуляцию тепла кладкой (для печей периодического действия), а также сократить время на разогрев и охлаждение печей.

В качестве этих материалов могут использоваться разнообразные керамоволокнистые изделия: плиты, маты, картон, ткань, бумага, модульные блоки, шнуры и т.п.

Керамоволокнистые материалы используются при скоростях печных газов до 40 м/с.

Для защиты поверхности материалов от механических воздействий при загрузке/выгрузке и транспортировке металла используются специальные высокотемпературные обмазки

Применение современных керамоволокнистых материалов позволяет уменьшить температуру на наружной обшивке стен печей до 45-55ºС, подин и сводов печей – до 55-65ºС при одновременном уменьшении толщины футеровки печей (на 150-300мм), либо некотором (на 300-600мм) увеличении ширины и высоты рабочего пространства.

Этим достигается повышение надежности транспортировки металла в проходных печах за счет увеличения зазоров между металлом и боковыми стенами, и увеличение габаритов загружаемой садки и производительности печей в камерных печах и печах с выкатным подом.

К достоинствам керамоволокнистой теплоизоляции также необходимо отнести:

- стойкость к термическим ударам

- низкая температурная усадка

- высокая ремонтопригодность и сокращение сроков монтажа

- уменьшение нагрузки на несущие конструкции и возможность уменьшить их вес

1.4. Конструктивные решения.

- Использование съемных модулей (футерованных металлоконструкций) на своде стенах, торцах и т.д. для повышения ремонтопригодности печей, сокращения продолжительности ремонтов и увеличения годового фонда времени работы печей за счет увеличения межремонтных периодов

- Уплотнение рабочего пространства печей, конструкций дымового тракта, мест установки технологического оборудования (горелочных устройств, рекуператоров, котлов-утилизаторов, дымовых клапанов, заслонок, рабочих окон и т.д.).

- Применение в конструкции подовых балок толкательных печей и печей с шагающими балками несущих термоизолирующих элементов (рейтеров), а также современной блочной изоляции, позволяющих уменьшить теплосъем с нагреваемого металла, улучшить равномерность нагрева металла и снизить расход теплоносителя (горячей воды либо пароводяной смеси)

- Применение в конструкции печных роликов роликовых печей и внутрипечных рольгангов печей с шагающим подом современных термоизолирующих блочных конструкций из жаропрочных бетонов и керамоволокна, позволяющих сократить расход воды на охлаждение роликов и соответственно снизить расход природного газа на отопление печей

- Термоизоляция трубопроводов подачи воздуха к горелочным устройствам, позволяющая подавать воздух на горения с температурой, практически не отличающейся от температуры подогрева воздуха в рекуператорах

- Отказ от использования водоохлаждаемых конструкций в рабочем пространстве печей (заслонок торцов загрузки/выгрузки, рам заслонок, пережимов зон, подовых труб и шагающих балок, роликов, конвейеров, отбойников, склизов и т.д.), если это технологически целесообразно и технически допустимо, и применение конструкций из жаропрочного литья, керамических жаропрочных элементов, жаропрочных бетонов и т.п.

- Применение жаропрочных обмазок рабочего слоя футеровки печей, имеющих хорошую адгезию к футеровке при рабочих температурах и стойкостью к теплосменам, для исключения повреждения футеровки, в том числе при высоких скоростях истечения теплоносителя и интенсивном конвективном теплообмене в рабочем пространстве печей

1.5. Интенсификация теплообмена в рабочем пространстве,

- Рециркуляционные схемы нагрева и охлаждения

- Импульсные (двух либо трехпозиционные) режимы подачи теплоносителя в рабочее пространство теплового агрегата

1.6. Решения по утилизации тепловой энергии топлива.

- Установка рекуператоров, водяных экономайзеров, котлов-утилизаторов в дымовых трактах печей

- Применение горелочных устройств со встроенными рекуператорами

- Регенеративные схемы отопления (при технологической целесообразности)

- Увеличение длины методических (неотапливаемых) зон печи

- Оптимизация конфигурации профиля рабочего пространства проходных печей (толкательных, и с шагающим подом) для более полного использования тепла отходящих дымовых газов

1.7. Решения по синхронизации работы печного и транспортирующего оборудования.

- Синхронизация работы толкателя/машины загрузки/машины выгрузки с поднятием/опусканием заслонок печей и циклами подъема и перемещения шагающих балок

- Синхронизация работы шагающих балок с внутрипечными рольгангами выгрузки

- Синхронизация работы механизма выкатки пода с поднятием/опусканием заслонки печей с выкатным подом

- Синхронизация работы печных секций роликового пода с внепечными секциями рольгангов и с работой укладчика металла на рольганг перед печью

- Отключение подачи топлива при открытии заслонки/выкатке подины для камерных печей

1.8. Снижение температуры прокатки, а также температуры ковки/штамповки на 10-20ºС

При технологической возможности это мероприятие предполагает уменьшение температуры нагрева металла в проходных и камерных печах на 10-20ºС, что позволит уменьшить продолжительность нагрева и увеличит производительность теплового агрегата, а также представляет собой существенный резерв снижения расхода топлива.

1.9. Мониторинг состояния футеровки, каркасов печей и печного оборудования.

Мониторинг может проводиться как визуально, так и с использованием инструментальных средств (пирометров, тепловизоров).

Периодичность мониторинга определяется производственной загрузкой, а также состоянием теплового агрегата.

Данное мероприятие позволяет иметь актуальную информацию о состоянии конструкций печи и своевременно принять меры по его модернизации (реконструкции).

1.10. Проведение режимной наладки печных агрегатов

Проведение режимной наладки при новом строительстве, реконструкции и после капитальных ремонтов тепловых агрегатов позволяет при эксплуатации:

- обеспечить оптимальную работу системы управления,

- обеспечить отрегулированную работу системы отопления, и, в частности, горелочных устройств со стабильным соотношением «топливо-воздух»,

- контролировать требуемый по технологии состав печной атмосферы

- иметь актуальную информацию о состоянии и параметрах печного оборудования.

1.11. Использование исключительно сертифицированных для РФ и поверенных приборов и устройств в качестве средств мониторинга параметров работы печи.

Нередко некоторые предприятия ради экономии средств, а также стремясь сократить период плановых ремонтов, используют не сертифицированные приборы мониторинга и регулирования, и не прошедшие процедуру поверки в установленном порядке.

В результате нарушается оптимальный режим работы системы отопления и системы управления тепловым агрегатом, поскольку показания средств КИПиА не соответствуют действительным, что приводит к неточным тепловым воздействиям на печь (расход и давление топлива по зонам и пр.).

Как следствие – перерасход топлива, нарушение режима горения, изменение состава печной атмосферы (недожог либо избыток кислорода).

Использование исключительно сертифицированных средств КИПиА, прошедших поверку в установленном порядке и по надлежащему графику, позволяет предотвратить указанные явления, и служит одним из факторов повышения тепловой эффективности работы печей.

2. Влияние энергосберегающих факторов на повышение эффективности и экономичности работы тепловых агрегатов

Внедрение энергосберегающих факторов позволяет:

- Сократить энергозатраты при эксплуатации печи (уменьшить расход топлива, снизить затраты электроэнергии)

- Повысить качество тепловой обработки и обеспечить требования по равномерности нагрева металла

- Повысить безопасность работы печей

- Улучшить ремонтопригодность и сократить продолжительность плановых ремонтов

- Увеличить межремонтный период за счет увеличения срока службы элементов конструкции печей и печного оборудования

- Облегчить условия эксплуатации печей

Влияние различных факторов на тепловую эффективность работы печей неодинаково и определяется их технологическим назначением, режимом работы, состоянием оборудования и конструкций, уровнем обслуживания.

Ниже приводим экспертную оценку величины снижения расхода газа (как одного из основных показателей энергетической эффективности) при внедрении описанных выше мероприятий.

Необходимо учитывать, что мероприятия взаимосвязаны и оценка величины экономии природного газа может быть отнесена одновременно к нескольким взаимосвязанным мероприятиям.

2.1. Модернизация системы отопления.

2.2. Модернизация системы управления.

- Интенсификация теплообмена в рабочем пространстве.

- Установка рекуператоров, котлов-утилизаторов, регенеративных схем отопления.

- Увеличение длины методической зоны и оптимизации профиля рабочего пространства

- Применение современной футеровки с использованием керамоволокна позволит снизить расход газа:

- установка современных горелочных устройств, прошедших испытания и сертифицированных в установленном порядке

- оптимизация расположения горелочных устройств в рабочем пространстве печей

- обеспечение полноты сгорания топлива, исключение недожога и присутствия свободного кислорода в рабочем пространстве (за исключением печей, где неполное сгорание либо повышенный коэффициент избытка воздуха a необходимы по технологии)

- Управление температурным режимом в печах с применением программируемых логических контроллеров

- Управление режимом давления в печи со стабилизацией гидравлического режима в рабочем пространстве печей для исключения подсосов воздуха и необходимости нагрева балластного воздуха, а также для исключения перегрева и повышения тепловых потерь через нижние строения печей вследствие повышенного давления в рабочем пространстве

- Оптимизация расхода топлива на каждом этапе технологического цикла тепловой обработки (нагрева, выдержки, охлаждения)

- Внедрение при технологической целесообразности импульсных схем управления температурным режимом с двух либо с трехпозиционным режимом работы горелочных устройств

- Совместное и взаимозависимое управление тепловым режимом и режимом транспортирования металла через печи с учетом работы стана и темпа прокатки для оптимизации расхода топлива при обеспечении требований по качеству нагрева металла.

- стойкость к термическим ударам

- низкая температурная усадка

- высокая ремонтопригодность и сокращение сроков монтажа

- уменьшение нагрузки на несущие конструкции и возможность уменьшить их вес

- Использование съемных модулей (футерованных металлоконструкций) на своде стенах, торцах и т.д. для повышения ремонтопригодности печей, сокращения продолжительности ремонтов и увеличения годового фонда времени работы печей за счет увеличения межремонтных периодов

- Уплотнение рабочего пространства печей, конструкций дымового тракта, мест установки технологического оборудования (горелочных устройств, рекуператоров, котлов-утилизаторов, дымовых клапанов, заслонок, рабочих окон и т.д.).

- Применение в конструкции подовых балок толкательных печей и печей с шагающими балками несущих термоизолирующих элементов (рейтеров), а также современной блочной изоляции, позволяющих уменьшить теплосъем с нагреваемого металла, улучшить равномерность нагрева металла и снизить расход теплоносителя (горячей воды либо пароводяной смеси)

- Применение в конструкции печных роликов роликовых печей и внутрипечных рольгангов печей с шагающим подом современных термоизолирующих блочных конструкций из жаропрочных бетонов и керамоволокна, позволяющих сократить расход воды на охлаждение роликов и соответственно снизить расход природного газа на отопление печей

- Термоизоляция трубопроводов подачи воздуха к горелочным устройствам, позволяющая подавать воздух на горения с температурой, практически не отличающейся от температуры подогрева воздуха в рекуператорах

- Отказ от использования водоохлаждаемых конструкций в рабочем пространстве печей (заслонок торцов загрузки/выгрузки, рам заслонок, пережимов зон, подовых труб и шагающих балок, роликов, конвейеров, отбойников, склизов и т.д.), если это технологически целесообразно и технически допустимо, и применение конструкций из жаропрочного литья, керамических жаропрочных элементов, жаропрочных бетонов и т.п.

- Применение жаропрочных обмазок рабочего слоя футеровки печей, имеющих хорошую адгезию к футеровке при рабочих температурах и стойкостью к теплосменам, для исключения повреждения футеровки, в том числе при высоких скоростях истечения теплоносителя и интенсивном конвективном теплообмене в рабочем пространстве печей

- Рециркуляционные схемы нагрева и охлаждения

- Импульсные (двух либо трехпозиционные) режимы подачи теплоносителя в рабочее пространство теплового агрегата

- Установка рекуператоров, водяных экономайзеров, котлов-утилизаторов в дымовых трактах печей

- Применение горелочных устройств со встроенными рекуператорами

- Регенеративные схемы отопления (при технологической целесообразности)

- Увеличение длины методических (неотапливаемых) зон печи

- Оптимизация конфигурации профиля рабочего пространства проходных печей (толкательных, и с шагающим подом) для более полного использования тепла отходящих дымовых газов

- Синхронизация работы толкателя/машины загрузки/машины выгрузки с поднятием/опусканием заслонок печей и циклами подъема и перемещения шагающих балок

- Синхронизация работы шагающих балок с внутрипечными рольгангами выгрузки

- Синхронизация работы механизма выкатки пода с поднятием/опусканием заслонки печей с выкатным подом

- Синхронизация работы печных секций роликового пода с внепечными секциями рольгангов и с работой укладчика металла на рольганг перед печью

- Отключение подачи топлива при открытии заслонки/выкатке подины для камерных печей

- обеспечить оптимальную работу системы управления,

- обеспечить отрегулированную работу системы отопления, и, в частности, горелочных устройств со стабильным соотношением «топливо-воздух»,

- контролировать требуемый по технологии состав печной атмосферы

- иметь актуальную информацию о состоянии и параметрах печного оборудования.

- Сократить энергозатраты при эксплуатации печи (уменьшить расход топлива, снизить затраты электроэнергии)

- Повысить качество тепловой обработки и обеспечить требования по равномерности нагрева металла

- Повысить безопасность работы печей

- Улучшить ремонтопригодность и сократить продолжительность плановых ремонтов

- Увеличить межремонтный период за счет увеличения срока службы элементов конструкции печей и печного оборудования

- Облегчить условия эксплуатации печей

- Интенсификация теплообмена в рабочем пространстве.

- Установка рекуператоров, котлов-утилизаторов, регенеративных схем отопления.

- Увеличение длины методической зоны и оптимизации профиля рабочего пространства

- Применение современной футеровки с использованием керамоволокна позволит снизить расход газа:

- Устранение неглубоких трещин в конструкции печи

- Замена дверок и варочных панелей

- Замена задвижек и решеток

- Замена выпавших и прогоревших кирпичей

- Незначительные укрепления элементов печи

- Частичная перекладка элементов печи

- Ликвидация завалов

- Устранение повреждений

- Полная перекладка печи

- Перекладка дымохода печи

- Перекладка топки печи

- кузнечных и термических;

- нагревательных;

- линий нагрева, выпарки, кипячения, выпечки.

- текущим (восстановление отдельных участков огнеупорной обкладки);

- капитальным (полная замена футеровки).

2.7. Уплотнение рабочего пространства печей позволит снизить расход газа на 2 – 4%..

2.10. Отказ от использования водоохлаждаемых конструкций в рабочем пространстве проходных и камерных печей (заслонок и рам заслонок, несущих балок торцов и пережимов (толкательные печи), подовых труб (при нагреве до 1100ºС), склизов и т.п.) позволит снизить расход газа на 3 -5%..

Указаны ориентировочные значение на основании анализа показателей работы различных печей, проведенные специалистами ООО «ТПП» за последние 2,5 года. Более точный расчет экономии топлива, оценка стоимости реализации мероприятий по энергосбережению, а также расчет срока окупаемости данных мероприятий, могут быть выполнены при наличии технического задания на реконструкцию/модернизацию конкретной печи в составе проектных решений по реконструкции.

Максимальная экономия природного газа при серьезной реконструкции одной печи с большой производительностью и реализации максимального технологически обоснованного количества мероприятий по энергосбережению может быть оценена в 15-18%.

3. Показатели тепловой эффективности работы печей на примере опыта ООО «ТПП»

В таблице приведено сравнение показателей работы печи до и после реконструкции.

| Объем футеровки, м3 | 92 | 34 |

| Рабочий объем печи, м3 | 132 | 190 |

| Масса футеровки, т | 184 | 6,8 |

| Объем газа для нагрева футеровки до 1000° C, м3 | 5100 | 186 |

| Количество тепла для нагрева футеровки, МДж | 173300 | 6450 |

| Затраты на разогрев футеровки (руб.) 1 цикл | 13500 | 500 |

Ремонт тепловых агрегатов - Инженерные решения по энергосбережению при реконструкции печных агрегатов

1. Актуальность и основные направления энергосбережения в современном печестроении

В современном печестроении вопросы энергосбережения и повышения тепловой эффективности работы тепловых агрегатов приобретают определяющее значение при планировании и проведении их реконструкции.

Это связано с определяющим влиянием улучшения экономичности работы печей на повышение энергетической эффективности работы предприятия в целом, на снижение себестоимости продукции и увеличение рентабельности, поскольку тепловые агрегаты предприятий металлургического комплекса, машиностроения, нефтехимии и теплоэнергетики являются энергоемкими и материалоемкими объектами.

Вопросы энергосбережения, а также конкуренция, побуждают печестроительные и инжиниринговые компании создавать новые технические решения, разрабатывать новые технологии и искать новые инженерные подходы, направленные на повышение эффективности работы тепловых агрегатов.

Круг энергосберегающих факторов постоянно расширяется, в него сейчас включаются также организационные и «трудовые» факторы, к примеру, повышение уровня квалификации персонала, улучшение культуры эксплуатации печей, повышение трудовой дисциплины

Далее рассмотрим основные направления энергосбережения в современном печестроении и важнейшие энергосберегающие факторы.

1.1. Модернизация системы отопления

1.2. Модернизация системы управления

1.3. Керамоволокнистые футеровочные материалы как альтернатива плотным штучным огнеупорным изделиям и бетонам.

Применение (при технологической целесообразности) в футеровке печей и дымовых трактах изделий и материалов из керамического волокна с малой тепловой инерцией и низкой теплопроводностью, позволяет сократить потери тепла теплопроводностью, уменьшить аккумуляцию тепла кладкой (для печей периодического действия), а также сократить время на разогрев и охлаждение печей.

В качестве этих материалов могут использоваться разнообразные керамоволокнистые изделия: плиты, маты, картон, ткань, бумага, модульные блоки, шнуры и т.п.

Керамоволокнистые материалы используются при скоростях печных газов до 40 м/с.

Для защиты поверхности материалов от механических воздействий при загрузке/выгрузке и транспортировке металла используются специальные высокотемпературные обмазки

Указанные изделия и материалы могут использоваться практически во всех тепловых агрегатах, включая плавильные (кроме рабочего и арматурного слоев), так как имеют широкий диапазон температур применения (150°С - 1350°С).

Этим достигается повышение надежности транспортировки металла в проходных печах за счет увеличения зазоров между металлом и боковыми стенами, и увеличение габаритов загружаемой садки и производительности печей в камерных печах и печах с выкатным подом.

К достоинствам керамоволокнистой теплоизоляции также необходимо отнести:

1.4. Конструктивные решения.

1.5. Интенсификация теплообмена в рабочем пространстве,

1.6. Решения по утилизации тепловой энергии топлива.

1.7. Решения по синхронизации работы печного и транспортирующего оборудования.

1.9. Мониторинг состояния футеровки, каркасов печей и печного оборудования.

Мониторинг может проводиться как визуально, так и с использованием инструментальных средств (пирометров, тепловизоров).

Периодичность мониторинга определяется производственной загрузкой, а также состоянием теплового агрегата.

Данное мероприятие позволяет иметь актуальную информацию о состоянии конструкций печи и своевременно принять меры по его модернизации (реконструкции).

1.10. Проведение режимной наладки печных агрегатов

Проведение режимной наладки при новом строительстве, реконструкции и после капитальных ремонтов тепловых агрегатов позволяет при эксплуатации:

1.11. Использование исключительно сертифицированных для РФ и поверенных приборов и устройств в качестве средств мониторинга параметров работы печи.

Нередко некоторые предприятия ради экономии средств, а также стремясь сократить период плановых ремонтов, используют не сертифицированные приборы мониторинга и регулирования, и не прошедшие процедуру поверки в установленном порядке.

В результате нарушается оптимальный режим работы системы отопления и системы управления тепловым агрегатом, поскольку показания средств КИПиА не соответствуют действительным, что приводит к неточным тепловым воздействиям на печь (расход и давление топлива по зонам и пр.).

Как следствие – перерасход топлива, нарушение режима горения, изменение состава печной атмосферы (недожог либо избыток кислорода).

Использование исключительно сертифицированных средств КИПиА, прошедших поверку в установленном порядке и по надлежащему графику, позволяет предотвратить указанные явления, и служит одним из факторов повышения тепловой эффективности работы печей.

2. Влияние энергосберегающих факторов на повышение эффективности и экономичности работы тепловых агрегатов

Внедрение энергосберегающих факторов позволяет:

Влияние различных факторов на тепловую эффективность работы печей неодинаково и определяется их технологическим назначением, режимом работы, состоянием оборудования и конструкций, уровнем обслуживания.

Ниже приводим экспертную оценку величины снижения расхода газа (как одного из основных показателей энергетической эффективности) при внедрении описанных выше мероприятий.

Необходимо учитывать, что мероприятия взаимосвязаны и оценка величины экономии природного газа может быть отнесена одновременно к нескольким взаимосвязанным мероприятиям.

2.1. Модернизация системы отопления.

Оптимизация расположения горелочных устройств; решения по стабилизации режима давления в печи, исключению подсосов воздуха в печь и перегрева нижних строений печи позволят снизить расход газа на 6 - 10%

2.2. Модернизация системы управления.

Оптимизация температурного режима, применение импульсных систем управления тепловым режимом позволят снизить расход газа на 15 - 25%

Использование систем рециркуляции, импульсных схем подачи теплоносителя в рабочее пространство позволят снизить расход газа на 8 - 15%.

Установка рекуператоров, котлов-утилизаторов, применение рекуперативных горелочных устройств позволит снизить расход газа до 8 - 10%;

Применение схем отопления с использованием регенеративных насадок позволит снизить расход газа на 15 - 30%;

Увеличение длины методической зоны и оптимизации профиля рабочего пространства проходных печей (в основном толкательных печей и печей с шагающим подом) позволит снизить расход газа на 6 - 10%

2.7. Уплотнение рабочего пространства печей позволит снизить расход газа на 2 – 4%..

2.8. Применение рейтеров и керамобетонной изоляции подовых балок в толкательных печах и в печах с шагающими балками позволит снизить расход газа на 7 - 10% .

2.9. Термоизоляция роликов (печи с роликовым подом и внутрипечные рольганги толкательных печей и печей с шагающим подом) позволит снизить расход газа на 5 - 7 %..

2.11. Изоляция трубопроводов воздуха на горение позволит снизить расход газа на 2 - 3%.

2.12. Синхронизация работы толкателей, заслонок, шагающих балок и машины выгрузки позволит снизить расход газа на 2 - 4% за счет сокращения времени открытия заслонок (особенно заслонки выгрузки) и сведения к минимуму подстуживания металла перед выгрузкой из печи.

2.13. Синхронизация работы механизма выкатки пода и механизма подъема/опускания заслонки (печи с выкатным подом) позволит снизить расход газа на 1,5 - 3%.

2.14. Снижение температуры нагрева перед прокаткой или ковкой позволит снизить расход газа на 5 - 7%.

Указаны ориентировочные значение на основании анализа показателей работы различных печей, проведенные специалистами ООО «ТПП» за последние 2,5 года. Более точный расчет экономии топлива, оценка стоимости реализации мероприятий по энергосбережению, а также расчет срока окупаемости данных мероприятий, могут быть выполнены при наличии технического задания на реконструкцию/модернизацию конкретной печи в составе проектных решений по реконструкции.

Максимальная экономия природного газа при серьезной реконструкции одной печи с большой производительностью и реализации максимального технологически обоснованного количества мероприятий по энергосбережению может быть оценена в 15-18%.

3. Показатели тепловой эффективности работы печей на примере опыта ООО «ТПП»

На примере показателей работы термической печи до и после реконструкции, проведенной специалистами ООО «ТПП», проиллюстрируем повышение тепловой эффективности при применении керамоволокнистой футеровки взамен кирпичной.

Габариты печи - длина 8,7 м, ширина 5,6 м, высота 4,6 м.

Топливо – природный газ, цена за 1 м3. - 2,7 руб.

Максимальная рабочая температура печи - 1000° C

Расчетная температура наружного воздуха - 20° C

Температура на обшивке печи – 60 - 65° C.

Футеровка существующая – кирпич шамотный ША-1 плотностью 2000 кг/м3., толщина футеровки 600 мм.

Футеровка новая из керамоволокна – блоки керамоволокнистые LYTX 1260Z плотностью 200 кг/м3, толщина футеровки 310 мм.

В таблице приведено сравнение показателей работы печи до и после реконструкции.

| Объем футеровки, м3 | 92 | 34 |

| Рабочий объем печи, м3 | 132 | 190 |

| Масса футеровки, т | 184 | 6,8 |

| Объем газа для нагрева футеровки до 1000° C, м3 | 5100 | 186 |

| Количество тепла для нагрева футеровки, МДж | 173300 | 6450 |

| Затраты на разогрев футеровки (руб.) 1 цикл | 13500 | 500 |

Ремонт кирпичной печи

Ремонт кирпичной печи цена

| Услуга | Цена |

|---|---|

| Мелкий ремонт: | |

| Устранение неглубоких трещин в швах кладки печи | от 7 000 руб. |

| Замена дверок и варочных панелей | от 5 000 руб. |

| Замена задвижек и решеток | от 5 000 руб. |

| Замена выпавших и прогоревших кирпичей | от 5 000 руб. |

| Незначительные укрепления элементов печи | от 7 000 руб. |

| Средний ремонт: | |

| Частичная перекладка элементов печи | от 10 000 руб. |

| Ликвидация завалов | от 10 000 руб. |

| Устранение повреждений | от 10 000 руб. |

| Капитальный ремонт: | |

| Полная перекладка печи | от 80 000 руб. |

| Полная перекладка дымохода печи | от 30 000 руб. |

| Перекладка топки печи | от 20 000 руб. |

Позвоните нам или напишите в WhatsApp

О том как наши печники проводят ремонтные и строительные работы Вы можете узнать в нашем блоге

После диагностики, было решено снести печь-камин и строить новую.

Перекладка топки печи

Большой ремонт печи

Строительство

печи, камина, барбекю комплекса.

Ремонт

печи, камина, барбекю и дымохода

Монтаж

Каминные топки, банные печи.

Чистка

Чистка печи и дымохода, котла, камина.

Подробнее о ремонте топки

На этой вкладке вы найдете подробную информацию о ремонте топки кирпичных печей и каминов.

Текущий ремонт кирпичной печи

К текущему ремонту относят:

Средний ремонт кирпичной печи

К среднему ремонту относят:

Капитальный ремонт кирпичной печи

Капитальный ремонт печи в зависимости от сложности работ может занять от 3 до 10 дней.

К капитальному ремонту относят:

Закупка материалов для ремонта печи

Промышленные печи

ООО «Технологии контроля» осуществляет ремонт футеровки различных печей:

Ремонт промышленных печей выполняется, как правило, холодным методом при остановленном оборудовании. Технологический процесс при этом прерывается на длительный срок (который может составлять от шести часов).

В зависимости от объемов работ такой ремонт может быть:

Изношенная огнеупорная обкладка удаляется, после чего обустраивается новая. На начальном этапе выполняются очистка места проведения ремонта от старого покрытия, пыли, остатков раствора и других загрязнений, удаление ненадежных элементов огнеупорной обкладки, шлифовка и другие подготовительные работы.

Читайте также: