Ремонт дымососа в котельной

Обновлено: 18.05.2024

Как выполняется ремонт котельного оборудования

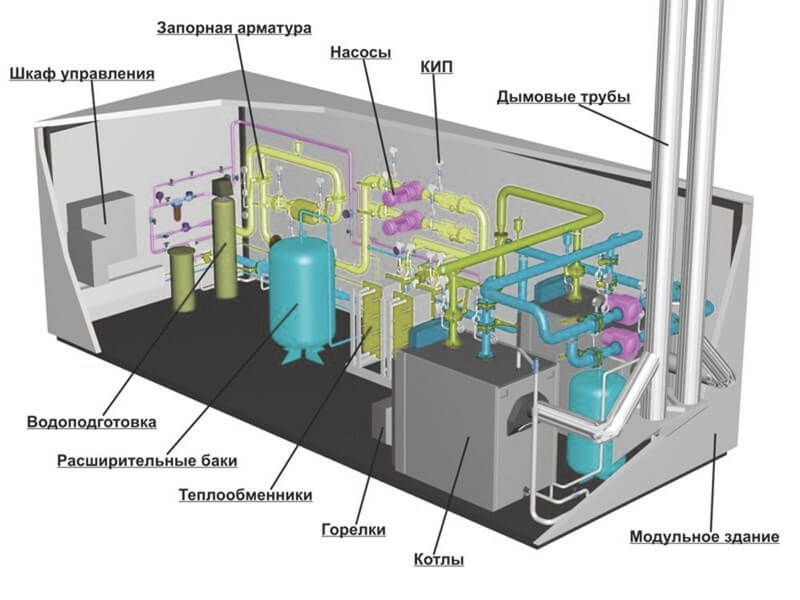

Современная котельная – это комплекс большого количества взаимосвязанного основного и вспомогательного оборудования, которое со временем требует восстановления первоначального состояния.

Ремонт котельных по трудоёмкости гораздо сложнее монтажных работ, поскольку всё элементы схемы теплоснабжения уже собраны, а стеснённые условия создают ограничения во время выполнения.

Для поддержания работоспособности тепломеханических механизмов применяется система стандартов по Планово-предупредительному ремонту.

По требованию государственных нормативных актов он обязателен для применения на всех предприятиях эксплуатирующих котельное оборудование.

Содержание ПоказатьУстройство котельной

Котельная установка — технологическая совокупность источника тепла из одного или нескольких котлов, установленных в одном котельном зале и связанных общими вспомогательными устройствами топливоподготовки, водоподготовки, центробежных и паровых насосов, очистки и удаления газов.

Паровой котел — это устройство, предназначенное для выработки тепловой энергии в виде пара или горячей воды.

- Холодная вода из водопровода поступает на химводоочистку, где очищается от солей жесткости.

- Очищенная вода центробежными насосами поднимается в деаэратор, где нагревается до 105 С паром через барботажное устройство в баке, при данной температуре кислород покидает питательную воду и в виде выпара выбрасывается из колонки деаэратора в окружающую среду.

- Вода из деаэратора питательным насосом через экономайзер поступает в нижний барабан котла. Далее по принципу естественной циркуляции вода через коллектор попадает в топочные экраны, где нагревается дымовыми газами и в виде пароводянной смеси поднимаются в верхний барабан.

- Отсепарированный пар из верхнего барабана поступает в паропровод и направляется потребителю.

Система топливоподготовки устанавливается в котлах, работающих на угольном топливе и жидких видах энергоносителей: мазут, солярка, печное топливо.

Для угольных агрегатов подготовка топлива заключается в очистке, дроблении и подачи угольной пыли на распыл горелки. В жидкотоплевных устройствах, работающих на мазуте в систему очистки входят подогреватели мазута, чтобы поднять температуру жидкости до 95 С и снизить ее вязкость.

Система водоподготовки служит для очистки питательной воды от солей жесткости Са и Na. Этот процесс называется умягчением и выполняется в натрий-катионитовых фильтрах.

Кроме того питательная вода очищается от кислорода в деаэрационно-питательной установке. Низкое содержание агрессивного газа повышает качество питательной воды и снижает коррозионные процессы на внутренних поверхностях нагрева котловых труб.

Типичные неисправности котельного оборудования

Каждый функциональный узел теплосиловой установки имеет свой срок эксплуатации и межремонтный период, в течение которого он должен работать без сбоев. При неправильной эксплуатации оборудование котельной выходит из строя раньше гарантированных производителем сроков.

Наиболее распространённые неисправности в котельной:

- блок розжига горелочного устройства;

- нарушение подачи воздуха от вентилятора;

- засорение дымовыводящих каналов;

- низкое давление в мазутопроводе;

- низкая температура мазута на подаче в котел;

- низкое разряжение в топке;

- низкое давление после питательного насоса, потребуется ремонт насоса котельной;

- низкое давление в магистральной сети теплоснабжения;

- отсутствует давление газа перед горелкой;

- отсутствует напряжение, потребуется ремонт электрооборудования котельной;

- низкий уровень воды в верхнем барабане, сбой системы автоматизации;

- не работает регенеративный воздухоподогреватель, для восстановления проводят обследование, потом мастера отремонтируют или заменят изношенный узел;

- повышение шума в насосном помещении котельных цехов;

- срабатывает система сигнализации котла, потребуется ремонт автоматики котельных.

- выбивает автомат на щитовой, потребуется провести техническое обслуживание электрооборудования.

Требования к организациям и специалистам выполняющих ремонт

На Крупных энергетических предприятиях ТЭС, ТЭЦ, АЭС, КЭС существуют цеха по ремонту котельного оборудования электростанций. На малых энергопредприятиях, обычно функционируют участки или ремонтные бригады.

Внутренняя распорядительская документация, инструкции и приказы, определяет порядок подготовки и допуска ремонтного персонала и процедуру выполнения ремонтных работ в разрезе каждого элемента теплосиловой установки.

Небольшие котельные, в обслуживание которых ремонтный персонал не входит, ремонтируют сторонними организациями, имеющих право и сертификацию на производство ремонтных работ в теплосиловом хозяйстве.

Гарантированное качество профессионального ремонта начинается с оформления документов и подготовкой рабочего места: дефектной ведомости и плана ремонта, измерительных приборов для замера и наладки, комплекта запасных частей.

До начала работ проводят инструктаж слесарю по ремонту котельных и пылеприготовительных цехов по эксплуатационной и пожарной безопасности, выдают наряды на производство ремонта.

К работе на должность слесаря по ремонту оборудования котельных и пылеприготовительных цехов допускаются лица старше 18 лет, которые прошли медицинское освидетельствование, вводный первичный инструктаж по пожарной и электробезопасности.

Слесарь по ремонту котельного оборудования повторно получает инструктаж не реже, чем через 3 месяца и ежегодную проверку знаний в разрезе производственных инструкций и обязанностей по должностной инструкции слесаря по ремонту.

Этапы ремонта котельных

За организацию системы ППР несет ответственность собственник котельной. Она необходима для восстановления тепломеханических устройств до исходного состояния.

На предприятии составляются ежегодные планы ППР:

Капитальный (КР), выполняется с периодичностью от 4 до 10 лет, что зависит от типа оборудования. При данном ремонте выполняется полная замена или замена более 30 % поврежденных узлов.

В перечень капитального ремонта котельной включены осмотры узлов, определение износа с выполнением замен изношенных частей.

К нему относят замена и реконструкция топочных котловых экранов, сепараторов, барботажных узлов деаэратора, замена смолы на натрий-катионитовах фильтрах, замена слесарем трубных пучков сетевых бойлеров. При проведении капремонта проводятся работы по оптимизации и реконструкции котельного оборудования.

Плановый (ПР) – регулярный ремонт с периодичностью от года до 4 лет, при котором выполняют техническое обслуживание агрегата по регламенту.

Восстановительный ВР — проводится без замены узлов, например, промывка тепловых сетей, наладка контрольно - измерительных приборов КИП.

Текущий ТР — для восстановления функциональности. Он включает в себя разборку до 30% объема агрегата, обследование и ремонт выработанных узлов, проверка результативности ремонта котлов.

Межремонтное обслуживание — уход за агрегатами, эту работу слесарь выполняет с целью определения уровня износа узлов и своевременной их заменой.

Остановку котла на ремонт производят строго по утвержденному плану ППР. Предприятия, которые не применяют систему ППР, при обслуживании котельных установок, не смогут получить энергетический паспорт и другие сертификаты качества на действующее оборудование, работа которого может быть запрещена надзорными органами РФ.

Ремонт дымососов и вентиляторов

Перед остановкой размольной шахтной мельницы для ремонта производят наружный осмотр ее и выявляют все видимые дефекты.

Мелом отмечают участки пыления на корпусе, карманах, прилегающих участках воздуховодов, топливном рукаве и сепарационной шахте. Затем отмечают места утечки масла из подшипников и неплотности системы охлаждения, замеряют вибрацию подшипников мельницы и электродвигателя. После отключения котла проверяют плотность корпуса мельницы.

Перед вскрытием и разборкой мельницы подают воду или насыщенный пар в размольную камеру, чтобы ликвидировать очаги горения топлива, затем отключают электродвигатель от сети и разбирают электрическую цепь. После этого открывают двери мельницы и очищают ее от остатков топлива, кусков металла и посторонних предметов. Чтобы можно было одновременно ремонтировать мельницу и шахту, их отделяют прочным настилом из досок.

Ротор мельницы вынимают из корпуса в тех случаях, когда предстоит замена дисков, правка вала или замена подшипников с проточкой шеек вала. Перед выемкой ротора с него снимают била и билодержатели.

При разборке мельницы проверяют техническое состояние сборочных единиц и уточняют объем ремонтных работ.

Ремонт корпуса мельницы. Во время капитального ремонта броню мельниц обычно заменяют, если она изношена более чем на 50 %. При местном износе вырезают изношенные участки и устанавливают новые. В отдельных местах производят наплавку.

Новую броню заводского изготовления крепят к корпусу болтами с потайной головкой или шпильками, концы которых обваривают. Броню, изготовленную на месте из вальцованных стальных листов, приваривают к корпусу. Между броневыми плитами и корпусом на вертикальных стенках прокладывают асбестовый картон толщиной 5 мм.

Неплотности корпуса мельницы устраняют, накладывая заплаты или заваривая отдельные места. Корпус ремонтируют до установки брони. Чтобы увеличить срок службы брони, ее наплавляют специальными электродами.

Ремонт ротора. Ремонт отдельных элементов ротора (полумуфт, вала, подшипников) производят в соответствии с указаниями, приведенными ранее.

Слабая посадка дисков на вал приводит иногда к разработке посадочного места вала и смятию шпонки и шпоночного паза. В этом случае снимают диски с вала, протачивают изношенные места вала, а отверстия в дисках наплавляют и растачивают под новый диаметр вала. Шпоночные канавки исправляют и для каждых двух дисков изготовляют отдельные шпонки.

У молотковых мельниц происходит быстрый износ бил, билодержателей и брони. Наиболее распространенным методом повышения износостойкости бил и билодержателей является наплавка износоустойчивыми электродами, что дает возможность повысить продолжительность работы в 2 —2,5 раза.

Новые или наплавленные била и билодержатели перед установкой на ротор взвешивают и сортируют на группы. При развеске и сортировке более легкие била наплавляют электросваркой. Отсортированные била раскладывают по схеме, принятой для данной мельницы. Каждые два била, устанавливаемые в диаметрально противоположных точках ротора, должны иметь одинаковую массу.

Перед установкой бил на ротор проверяют диаметр отверстий в ушках бил. У билодержателей обязательно проверяют расстояния между их центрами, потому что уравновешенность ротора зависит не только от массы бил и билодержателей, расположенных в диаметрально противоположных его точках, но и от расстояния, на котором находятся била от оси ротора. Подобранные таким образом била и билодержатели обеспечивают уравновешенность ротора без балансировки.

Ремонт системы охлаждения вала. Валы крупных мельниц изготовляют полыми (т. е. с центральным сверленым каналом) и охлаждают проточной водой через распределительную. Ремонт системы охлаждения вала с распределительной головкой заключается в проверке всех деталей и их соединений, восстановлении плотности соединений и очистке каналов от загрязнений.

Валы малых мельниц выполняют сплошными. Защиту таких валов от нагрева горячим воздухом осуществляют с помощью неподвижных холодильников с проточной водой. Холодильники охватывают оба конца вала в местах, находящихся между размольной камерой и подшипником.

Ремонт холодильников заключается в очистке от загрязнений проточной части, восстановлении герметичности всех соединений и устранении перекосов втулки и задеваний вала за нее. Обнаруженные неплотности устраняют сваркой.

Сборка и опробование мельницы. Ротор устанавливают в корпус мельницы теми же устройствами, которыми его вынимают. Заведя ротор в корпус, с помощью подкладок регулируют положение вала, добиваясь его горизонтальности и равномерности радиальных зазоров в уплотнениях корпуса. При этом устанавливают на новых прокладках и закрепляют болтами съемные элементы на вырезах в боковых стенках корпуса, а также уплотнения вала — сальниковые втулки или воздушные коробки. Переднюю стенку корпуса устанавливают, если она демонтировалась.

Опробование мельницы после капитального ремонта производят, как правило, сначала без бил, а затем навешивают била и выполняют вторичное опробование. Продолжительность опробования мельницы с билами 2 — Зч, а после смены подшипников 8 ч.

Ремонт питателей топлива.

Питатели – регулируют подачу топлива. Наиболее распространены дисковые, скребковые и ленточные питатели. Дисковые применяют только для угля, а скребковые и ленточные – для всех видов топлива.

В дисковом питателе изнашиваются детали редуктора, коническая пара и подшипники вала. Причина износа - недостаток или низкое качество смазки, неправильная (неточная) сборка деталей. От истирания топливом и коррозии изнашиваются диск, регулирующий нож, детали корпуса и патрубки телескопической трубы.

При капитальном ремонте питателя его разбирают и проверяют все детали. Детали редуктора, конические зубчатые колеса и подшипники промывают, насухо вытирают и осматривают. Коническую и червячную передачи при износе заменяют парами, производя пригонку (приработку) деталей.

Детали корпуса, диск, регулирующий нож, части телескопической трубы, приводной механизм трубы и винтовой механизм ножа очищают от угля, грязи и ржавчины. Изношенные места восстанавливают наплавкой, а изношенные детали заменяют.

После ремонта производят сборку питателя. Не устанавливая крышки корпуса и редуктора, проверяют взаимодействие деталей при включенном электродвигателе.

При работе в скребковых питателях изнашиваются редуктор, подшипники валов, звездочки, пластинчатые цепи и столы. Ремонт редуктора и подшипников валов аналогичен ремонту соответствующих сборочных единиц дисковых питателей.

При капитальном ремонте снимают верхнюю и торцевую крышки корпуса, расцепляют и вынимают пластинчатые цепи. Все детали цепей (наружные и внутренние звенья, втулки и пальцы, скребки и детали их крепления) тщательно осматривают. Если цепи в хорошем состоянии, но отдельные звенья изношены или имеют трещины, их заменяют.

Чаще всего при капитальном ремонте заменяют цепи целиком, а снятые цепи ремонтируют и готовят к предстоящим ремонтам. При установке новых или отремонтированных цепей проверяют их длину. Цепи комплекта должны иметь одинаковую длину. Бывшие в употреблении цепи подбирают с равномерной вытяжкой.

Стальные столы, по которым движутся цепи и скребки, изнашиваются довольно быстро, поэтому при капитальном ремонте их обычно заменяют. Для уменьшения износа столов на них наваривают стальные полосы размером 100 х 6 мм в том месте, где движутся цепи. Изношенные полосы заменяют.

Изношенные звездочки цепей наплавляют электросваркой и обрабатывают по шаблону. Проверяют исправность отсекающего шибера регулятора слоя топлива и натяжного устройства. Корпус ремонтируют, заваривают все неплотности и трещины. Собрав питатель, регулируют натяжение цепей и обкатывают его без угля в течение 1,5 — 2 ч, проверяя работу всех сборочных единиц.

Конструкция ленточных питателей топлива похожа на конструкцию ленточных конвейеров топливоподачи и ленточных транспортеров, применяемых на складах и в строительстве. Транспортным устройством является транспортерная лента, верхняя ветвь которой движется по роликам. Лента натянута на два барабана, из которых передний приводится во вращение через редуктор от электродвигателя, а задний имеет винтовое натяжное устройство. Все ходовые сборочные единицы питателя смонтированы в стальном корпусе.

В ленточных питателях изнашиваются редуктор, подшипники барабанов, ролики, по которым движется лента, и сама лента. Ролики ленты проверяют на легкость вращения от руки. При капитальном ремонте удаляют с подшипников роликов смазку, промывают подшипники и закладывают новую смазку. Ролики с тугим вращением разбирают, вышедшие из строя подшипники заменяют новыми.

Изношенную ленту разрушают и заменяют. Новую ленту заводят на питатель, определяют необходимую длину с учетом припуска и соединяют ее концы вулканизацией, используя переносной аппарат с электронагревом, по специальной технологии.

Земляные работы

Ремонт тепловых сетей сопровождается производством земляных работ, достигающих в некоторых случаях достаточно больших объемов. При ремонте теплопроводов выполняют следующие виды земляных работ: рытье траншей и котлованов с укладкой грунта в отвал или в транспортные средства, вывоз грунта, засыпку траншей и котлованов. Производство всего комплекса земляных работ в городских условиях требует особой тщательности их выполнения.

Земляные работы по сравнению с другими являются наиболее трудоемкими и поэтому их ведут механизированным способом, и только в отдельных случаях, когда не представляется возможным использовать механизмы, применяют ручной труд в небольших объемах. Земляные работы часто приходится производить в стесненных условиях при относительно больших объемах работ, выполняемых вручную из-за стесненности, наличия большого количества коммуникаций, трудностей с применением средств механизации.

В городских условиях, как правило, тепловые сети проложены под проезжей частью, поэтому перед началом земляных работ производят

разборку дорожных покрытий. Дорожное покрытие по бетонному основанию вскрывают на 10 см шире верхней части ширины траншеи на каждую сторону. Штучные дорожные материалы сохраняют для повторного применения, асфальт отправляют на завод для переработки. При других конструкциях дорожных покрытий их разбирают на 25 см с каждой стороны.

Булыжные и асфальтовые покрытия разбирают с помощью плужных приспособлений и рыхлителей в прицепе к тягачу или автомобилю и кирковщиков. Покрытие на бетонном основании и усовершенствованные дорожные одежды вскрывают механическим бетоно-ломом, устанавливаемым на автомобиле. В случаях, когда невозможно применить механизм или объем работ незначителен, используют пневматические отбойные молотки.

При расположении тепловых сетей в городских зеленых зонах, верхний растительный слой грунта монтажной полосы сгребают бульдозером и складывают отдельно и затем используют при городских озеленительных работах или восстановлении (рекультивации) нарушенных посадочных земель; Рекультивация должна быть выполнена до наступления морозов.

После окончания работ по разборке дорожных покрытий или удалению растительного слоя грунта приступают к рытью траншей. Рытье траншей. Для рытья траншей для теплосетей и котлованов под камеры используют одноковшовые экскаваторы, которые представляют собой самоходные машины цикличного действия. Эти землеройные машины предназначены для рытья и погрузки в транспортные средства или отсыпки грунтов в отвал. Одноковшовые экскаваторы имеют ходовое, силовое и рабочее оборудование.

По ходовому устройству строительные экскаваторы подразделяют на гусеничные и пневмоколесные. Пневмоколесные экскаваторы в силу их мобильности успешно используют на малых объектах, расположенных на значительном расстоянии друг от друга. В отличие от гусеничных эти экскаваторы могут быстро передвигаться по дорогам, пригодным для автотранспорта, не деформируя их покрытия. Пневмоколесные экскаваторы широко применяют для производства земляных работ в городских условиях. Экскаваторы на гусеничном ходу используются главным образом по бездорожью. Экскаваторы бывают одномоторные и многомоторные. Большинство применяемых в настоящее время одноковшовых экскаваторов имеют одномоторный привод. В качестве двигателей используются тракторные дизели.

Одноковшовые экскаваторы имеют сменное рабочее оборудование. Для производства земляных работ используют следующее сменное рабочее оборудование: прямая лопата, обратная лопата, драглайн и грейферный ковш. Одноковшовые универсальные экскаваторы могут использоваться как струги, копры, краны благодаря сменному оборудованию. Для производства земляных работ одноковшовые экскаваторы характеризуются следующими основными параметрами: вместимостью

Подготовка котла к послеремонтным испытаниям. Гидравлическое испытание котла после ремонта.

По мере окончания ремонта отдельных сборочных единиц (кипятильных труб, некоторых экранов, пароперегревателей, экономайзеров) тщательно осматривают трубы, камеры, секции и подготовляют их к закрытию. Удаляют загрязнения, следы смазки, огарки электродов, ветошь и другие посторонние предметы. Если в секциях и камерах выполнялись работы или они были открыты во время ремонта,

прямые трубы просвечивают лампой, а изогнутые проверяют шарами.

Это делают для того, чтобы убедиться в отсутствии в трубах посторонних предметов, которые могут привести к закупорке труб и их

разрыву при работе котла. Стальные или деревянные шары прогоняют через трубу или змеевик сжатым воздухом, подаваемым под давлением 0,4 — 0,6 МПа. У выходного конца трубы для улавливания;

шаров устанавливают отбойный лист, устроенный в виде ловушки,

или брезентовый мешок. Шары, проходя через трубу, приобретают

большую скорость, поэтому чтобы избежать ушибов и ранений при

работе, должны соблюдаться меры безопасности.

В котлах со сложными контурами циркуляции, имеющими большую длину и много изгибов, проверка труб шарами затруднена или

вовсе невозможна. В таких случаях при выполнении ремонтных работ

принимают меры против попадания в трубы посторонних предметов,

а вскрытые для выполнения ремонтных работ элементы при перерывах в работе закрывают лючками, пробками, заглушками. Если в трубу случайно попал посторонний предмет, слесарь должен отметить эту трубу и сообщить об этом мастеру или бригадиру. Поиски не должны прекращаться до тех пор, пока посторонний предмет не будет извлечен.

Проверенные трубы промывают водой из шланга. Очищенные и

подготовленные к закрытию элементы предъявляют для осмотра лицу,

ответственному за состояние котла, и после получения разрешения

закрывают котел.

Такие же правила соблюдают и при закрытии барабанов. Удаляют

все посторонние предметы, очищают стенки барабана и концы труб

от загрязнений и проверяют шарами все трубы. Чтобы можно было

вынуть шары, нижние камеры оставляют открытыми; закрывают их

одновременно с барабаном. При перерывах в работе проверенные барабаны и камеры временно закрывают или оставляют около них дежурного. Если проверка труб шарами затруднена или невозможна, во время ремонта принимают необходимые меры, предотвращающие попадание в трубы посторонних предметов. Нижние трубы в барабанах в начале ремонта закрывают резиновыми ковриками. При перерывах в работе барабаны также закрывают.

После проверки шарами все трубы промывают водой и барабаны закрывают. Диаметр шаров для проверки перед закрытием барабанов берут равным 0,75 — 0,8 от внутреннего диаметра труб. Закрыв котел полностью, удаляют заглушки с питательных магистралей и со всех спускных и дренажных линий.

Гидравлическое испытание котла после ремонта

Прочность и плотность всех элементов котла, подвергавшихся и не подвергавшихся ремонту, определяют при гидравлическом испытании. Испытание после ремонта производят на полное рабочее давление котла.

Котел заполняют водой с температурой не ниже 5 и не выше 40 °С, обеспечивая выход воздуха через верхние воздушные краны или приподнятые предохранительные клапаны. Перед поднятием давления предохранительные клапаны заклинивают.

В случаях, когда это необходимо по условиям характеристик металла, верхний предел температуры воды может быть увеличен до 80° С в соответствии с рекомендацией специализированной научно-исследовательской организации.

Все места, в которых могут быть обнаружены неплотности (лючковые затворы, вальцовочные соединения, фланцы), осматривают в начале заполнения котла водой, чтобы вовремя выявить неплотности и приостановить заполнение.

На котле, находящемся под давлением, нельзя подчеканивать заклепочные швы, приваривать детали или заваривать неплотности, а также ударять по элементам котла кувалдой или молотком.

Котел считают выдержавшим испытание, если нет признаков разрыва, остаточных деформаций и течей. Мелкие капли через неплотности арматуры, отпотевание вальцовочных соединений и заклепочных швов течью не считают, если сохраняется давление; на сварных швах эти дефекты недопустимы. При их появлении котел считают невыдержавшим гидравлического испытания.

Ремонт дымососов и вентиляторов

Нормальная и бесперебойная работа котла требует непрерывной подачи воздуха, необходимого для горения топлива и отвода образующихся продуктов сгорания.

В котлах малой производительности отвод газов осуществляется благодаря естественной тяге, создаваемой дымовой трубой. В современных крупных котлах применяют искусственную механическую тягу, создаваемую специальными устройствами — дымососами, способными преодолеть большое сопротивление газового тракта.

Подача воздуха в топку котла осуществляется дутьевыми вентиляторами. Весь воздушный тракт находится обычно под давлением. Кроме дутьевых вентиляторов в котельной установке могут быть использованы вспомогательные вентиляторы (рециркуляции горячих газов, горячего дутья и отсоса воздуха в регенеративных воздухоподогревателях).

Отдельную группу составляют мельничные вентиляторы, которые входят в систему пылеприготовления и служат для транспортировки пылевоздушной смеси.

Перед выводом в ремонт дымососов, дутьевых и мельничных вентиляторов проверяют:

• состояние сборочных единиц агрегата;

• вибрацию подшипников и температуру их нагрева;

• отсутствие задеваний рабочего колеса за корпус;

• шум в подшипниках;

• надежность подвода и слива охлаждающей воды;

• исправность шиберов, заслонок и направляющих аппаратов, а также плавность их регулировки;

• состояние фундамента и затяжку фундаментных болтов.

В зависимости от состояния агрегата и объема ремонта агрегат частично или полностью разбирают.

Дутьевые вентиляторы изнашиваются меньше, чем дымососы, так как рабочая среда у них имеет более низкие температуры и не запылена абразивными частицами. Лопатки рабочего колеса и кожух практически не изнашиваются, поэтому дутьевые вентиляторы разбирают значительно реже, чем дымососы. Роторы дутьевых вентиляторов вынимают главным образом для ремонта вала и замены подшипников, если их нельзя заменить на месте.

Ремонт вала. Чтобы выявить возможные трещины и задиры, вал тщательно осматривают. В конструкциях с кольцевой смазкой проверяют выработку шеек вала и прогиб вала.

Выработку шеек вала от скольжения смазочных колец, недопустимую конусность их исправляют электродуговой наплавкой с последующей проточкой и шлифовкой.

При обнаружении прогиба вала его выправляют по специальной технологии.

Ремонт рабочего колеса. Объем ремонта определяют по результатам замера радиальных и осевых биений рабочего колеса, по результатам замера их ремонтируют или заменяют.

При осмотре и определении объема ремонта рабочих колес проверяют профиль лопаток, надежность креплений их к дискам, отсутствие трещин, прочность приварки, оставшуюся толщину наплавленного на лопатки противоизносного слоя металла и отсутствие отслаивания этой наплавки. Лопатки с дефектами заменяют.

Чтобы повысить износостойкость, лопатки дымососов наплавляют электродами, при этом толщина одного наплавленного слоя составляет 2—2,5 мм. Каждый слой перекрывают другим слоем, чтобы не было зазоров.

Лопатки наплавляют до установки в крыльчатку. Наплавку лопаток в собранном рабочем колесе производят лишь при ремонте колеса без замены лопаток.

В некоторых конструкциях дымососов в местах наибольшего износа к лопаткам приваривают накладки. Между накладкой и лопаткой не должно быть зазоров. При наплавке лопаток или приварке накладок места крепления лопаток к дискам надежно защищают.

Установка новых лопаток в крыльчатку является ответственной операцией, от качества которой зависят правильность сборки рабочего колеса и успешная балансировка ротора. Лопатки при самом точном изготовлении имеют различную массу. Чтобы избежать большого дисбаланса ротора, общую массу лопаток равномерно распределяют по колесу. Лопатки одинаковой массы устанавливают на противоположных концах диаметров, тяжелые и легкие лопатки чередуют.

У собранного ротора проверяют биение рабочего колеса в собственных подшипниках или на специальной установке. Если радиальное биение превышает норму, протачивают ротор на станке или в собственных подшипниках.

После выполнения всех операций по сборке выполняют статическую балансировку ротора на призмах.

Ремонт кожуха и направляющих аппаратов. При осмотре кожуха проверяют: износ брони и незащищенных броней мест кожуха; крышки и всасывающие воронки; неплотности, трещины, коробления, вмятины, отрывы полос жесткости; износ охлаждающих рубашек дымососов; плотность закрытия крышек, люков и других мест разъемов; состояние и износ уплотнений. Выявленные дефекты и неплотности устраняют, ремонтируя кожух или заменяя его отдельные части.

Частично изношенную броню восстанавливают, вырезая отдельные места и устанавливая новые части брони или наплавляя их. При сильном износе старую броню удаляют и на ее место устанавливают новую.

В направляющих аппаратах проверяют отсутствие заеданий поворотных колец и повреждений лопаток, тяг, серег, валиков и других деталей, а также правильность работы аппарата. В любом положении механизма направляющего аппарата все лопатки должны быть параллельны друг другу.

Одновременно с ремонтом дымососов и вентиляторов проверяют работу отключающих шиберов и заслонок и ремонтируют их.

Сборка дымососов и вентиляторов после ремонта. Сборка тягодутьевых машин начинается с установки корпусов разъемных подшипников. Корпуса подшипников выверяют по высоте и по уровню и временно закрепляют гайками. После этого укладывают нижние вкладыши, на которые устанавливают ротор, и проверяют его положение относительно корпуса. При неразъемных корпусах на фундаментную раму устанавливают ротор в сборе с подшипниками и корпусами.

Ротор выверяют по размерам, указанным в чертеже, а также по зазорам между деталями ротора и элемента кожуха.

Окончательно установив ротор, собрав и закрепив подшипники, убеждаются в легкости его вращения и отсутствии задеваний. Крышку кожуха и направляющие аппараты устанавливают на прокладках и проверяют работу их приводов. Далее вновь проворачивают ротор и проверяют зазоры в уплотнениях прохода вала через корпус. После этого собирают систему охлаждения и смазки подшипников, заливают смазку и центрируют электродвигатель. Окончив центровку, соединяют полумуфты и устанавливают ограждения вращающихся частей. Если необходимо, выполняют динамическую балансировку ротора.

Отремонтированные дымососы и вентиляторы контролируют на полных оборотах в течение 2 — 4 ч, следя за вибрацией всех элементов, нагревом подшипников, правильной работой систем смазки и охлаждения, отсутствием задеваний и посторонних шумов

Ремонт дымососа в котельной

СТАНДАРТ ОРГАНИЗАЦИИ НП "ИНВЭЛ"

ДЫМОСОСЫ ОСНОВНЫЕ КОТЕЛЬНЫЕ

Общие технические условия на капитальный ремонт

Нормы и требования

Дата введения 2010-01-11

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. "О техническом регулировании", а правила разработки и применения стандартов организации - ГОСТ Р 1.4-2004 "Стандартизация в Российской Федерации. Стандарты организаций. Общие положения"

Настоящий стандарт устанавливает технические требования к ремонту дымососов основных котельных и требования к качеству отремонтированных дымососов.

Стандарт разработан в соответствии с требованиями к стандартам организаций электроэнергетики "Технические условия на капитальный ремонт оборудования электростанций. Нормы и требования", установленными в разделе 7 СТО "Тепловые и гидравлические электростанции. Методика оценки качества ремонта энергетического оборудования"*.

* Действует СТО 70238424.27.100.012-2008. - Примечание изготовителя базы данных.

Применение настоящего стандарта, совместно с другими стандартами ОАО РАО "ЕЭС России" и НП "ИНВЭЛ" позволит обеспечить выполнение обязательных требований, установленных в технических регламентах по безопасности технических систем, установок и оборудования электрических станций.

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом "Центральное конструкторское бюро Энергоремонт" (ЗАО "ЦКБ Энергоремонт")

2 ВНЕСЕН Комиссией по техническому регулированию НП "ИНВЭЛ"

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт организации:

- является нормативным документом, устанавливающим технические требования к ремонту дымососов основных котельных, направленные на обеспечение промышленной безопасности тепловых электрических станций, экологической безопасности, повышение надежности эксплуатации и качества ремонта;

- устанавливает технические требования к ремонту, объем и методы дефектации, способы ремонта, методы контроля и испытаний к составным частям и дымососам основным котельным в целом в процессе ремонта и после ремонта;

- устанавливает объемы, методы испытаний и сравнения показателей качества отремонтированных дымососов основных котельных с их нормативными и доремонтными значениями;

- распространяется на капитальный ремонт дымососов основных котельных тепловых электростанций;

- предназначен для применения генерирующими компаниями, эксплуатирующими на тепловых электростанциях, ремонтными и иными организациями, осуществляющими ремонтное обслуживание оборудования электростанций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и другие нормативные документы:

ГОСТ 4.473-87 Система показателей качества продукции. Машины тягодутьевые. Номенклатура показателей

ГОСТ 8.050-73 ГСИ. Нормальные условия выполнения линейных и угловых измерений

ГОСТ 8.051-81 ГСИ Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 12.1.030-81 ССБТ Электробезопасность. Защитное заземление, зануление

ГОСТ 27.002-89* Надежность в технике. Основные понятия. Термины и определения

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 27.002-2009, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 1033-79 Смазка солидол жировой. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ ИСО 1940-1-2007 Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 6631-74 Эмали марок НЦ-132. Технические условия

ГОСТ 9433-80 Смазка ЦИАТИМ-221. Технические условия

ГОСТ 10877-76 Масло консервационное К-17. Технические требования

ГОСТ 14771-76 Дуговая сварка в защитных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 19537-83 Смазка пушечная. Технические условия

ГОСТ 23360-78 Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

* Действует СТО 70238424.27.100.012-2008, утвержденный Приказом НП "ИНВЭЛ" от 01.07.2008 N 12/9, здесь и далее по тексту. - Примечание изготовителя базы данных.

СТО 17330282.27.100.006-2008* Ремонт и техническое обслуживание оборудования, зданий и сооружений электрических станций и сетей. Условия выполнения работ подрядными организациями. Нормы и требования

* Вероятно ошибка оригинала. Следует читать: СТО 17230282.27.100.006-2008. Документ не действует. Действует СТО 70238424.27.100.006-2008, здесь и далее по тексту. - Примечание изготовителя базы данных.

СТО 70238424.27.100.017-2009 Тепловые электростанции. Ремонт и техническое обслуживание оборудования, зданий и сооружений. Организация производственных процессов. Нормы и требования

СТО 17330282.27.010.001-2008 Электроэнергетика. Термины и определения N 289 17.06.2008

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1.1 требование: Норма, правила, совокупность условий, установленных в документе (нормативной и технической документации, чертеже, стандарте), которым должны соответствовать изделие или процесс.

3.1.2 характеристика: Отличительное свойство. В данном контексте характеристики физические (механические, электрические, химические) и функциональные (производительность, мощность . ).

3.1.3 характеристика качества: Присущая характеристика продукции, процесса или системы, вытекающая из требований.

3.1.4 качество отремонтированного оборудования: Степень соответствия совокупности присущих оборудованию характеристик качества, полученных в результате выполнения его ремонта, требованиям, установленным в нормативной и технической документации.

3.1.5 качество ремонта оборудования: Степень выполнения требований, установленных в нормативной и технической документации, при реализации комплекса операций по восстановлению исправности или работоспособности оборудования или его составных частей.

3.1.6 оценка качества ремонта оборудования: Установление степени соответствия результатов, полученных при освидетельствовании, дефектации, контроле и испытаниях после устранения дефектов, характеристикам качества оборудования, установленным в нормативной и технической документации.

3.1.7 технические условия на капитальный ремонт: Нормативный документ, содержащий требования к дефектации изделия и его составных частей, способы ремонта для устранения дефектов, технические требования, значения показателей и нормы качества, которым должно удовлетворять изделие после капитального ремонта, требования к контролю и испытаниям оборудования в процессе ремонта и после ремонта.

3.1.8 эксплуатирующая организация: Организация, имеющая в собственности, хозяйственном ведении имущество электростанции, осуществляющая в отношении этого имущества права и обязанности, необходимые для ведения деятельности по безопасному производству электрической и тепловой энергии в соответствии с действующим законодательством.

3.1.9 оценка соответствия: Прямое или косвенное определение соблюдения требований к объекту оценки соответствия.

3.2 Обозначения и сокращения

НТД - нормативная и техническая документация.

4 Общие положения

4.1 Подготовка дымососов основных котельных к ремонту, вывод в ремонт, производство ремонтных работ и приемка из ремонта должны производиться в соответствии с нормами и требованиями СТО 70238424.27.100.017-2009.

Требования к ремонтному персоналу, гарантиям производителя работ по ремонту установлены в СТО 17330282.27.100.006-2008.

4.2 Выполнение требований настоящего стандарта определяет оценку качества отремонтированных дымососов основных котельных. Порядок проведения оценки качества ремонта дымососов основных котельных устанавливается в соответствии с СТО, утвержденным Приказом ОАО РАО "ЕЭС России" N 275 от 23.04.2007.

4.3 Требования настоящего стандарта, кроме капитального, могут быть применены при среднем и текущем ремонтах дымососов основных котельных. При этом учитываются следующие особенности их применения:

- требования к составным частям и дымососам основных котельных в целом в процессе среднего или текущего ремонта применяются в соответствии с выполняемой номенклатурой и объемом ремонтных работ;

- требования к объемам и методам испытаний и сравнению показателей качества отремонтированного дымососа основного котельного с их нормативными и доремонтными значениями при среднем ремонте применяются в полном объеме;

- требования к объемам и методам испытаний и сравнению показателей качества отремонтированного дымососа основного котельного с их нормативными и доремонтными значениями при текущем ремонте применяются в объеме, определяемом техническим руководителем электростанции и достаточным для установления работоспособности дымососа основного котельного.

4.4 При расхождении требований настоящего стандарта с требованиями других НТД, выпущенных до утверждения настоящего стандарта, необходимо руководствоваться требованиями настоящего стандарта.

Ремонт дымососов Д, ДН (ремонт вентиляторов ВД, ВДН)

Принимаем на ревизию для последующего ремонта следующие узлы:

- улитка;

- рабочее колесо;

- ходовая часть (подшипниковый узел);

- осевой направляющий аппарат;

- рама.

Ремонт тдм

Очень часто при ревизии выясняется что часть оборудования вышла из строя. В данном случае составляющие, которые еще могут быть пригодны для дальнейшего использования, оставляются, вышедшие из строя заменяются.

Колесо дымососа ремонт

К примеру рабочее колесо дымососа:

Ремонт вентиляторов и дымососов

Нередко бывает так, что гораздо проще приобрести новый узел оборудования, чем ремонт старого ( хороший пример рассмотрен выше про рабочее колесо, затраты на транспортировку возможно будут больше, чем экономия от того что ступицу не будут менять).

Похожие товары:

Регионы, в которые поставляются Дымососы Д, ДН (вентиляторы ВД, ВДН)

Читайте также: