Регулирующий питательный клапан котла место установки

Обновлено: 15.05.2024

10 Арматура, приборы и предохранительные устройства

Для управления работой котлов и обеспечения безопасных режимов эксплуатации они должны быть оснащены:

- устройствами, предохраняющими от повышения давления (предохранительными устройствами);

- указателями уровня воды;

- манометрами;

- приборами для измерения температуры среды;

- запорной и регулирующей арматурой;

- приборами безопасности и сигнализации.

10.1.1 В котельных с паровыми котлами с давлением пара свыше 0,07 МПа и водогрейными котлами с температурой воды выше 115°С (независимо от давления) трубы, материалы и арматура должны соответствовать требованиям национальных стандартов и [15].

Использование восстановленных стальных труб, и бывших в употреблении материалов и арматуры не допускается.

10.1.2 В котельных с паровыми котлами с давлением пара не более 0,07 МПа и водогрейными котлами с температурой нагрева воды не выше 115°С выбор труб и арматуры в зависимости от параметров транспортируемой среды следует проводить в соответствии с требованиями национальных стандартов и [15].

10.1.3 Магистральные трубопроводы, к которым присоединяют паровые котлы, следует предусматривать одинарными секционированными или двойными в котельных первой категории. В остальных случаях секционирование определяют в задании на проектирование.

Магистральные питательные трубопроводы паровых котлов давлением свыше 0,07 МПа следует проектировать двойными для котельных первой категории. В остальных случаях эти трубопроводы предусматривают одинарными несекционированными.

Магистральные подающие и обратные трубопроводы систем теплоснабжения, к которым присоединяют водогрейные котлы, водоподогревательные установки и сетевые насосы, следует предусматривать одинарными секционированными или двойными для котельных первой категории независимо от расхода тепла и для котельных второй категории - при расходе тепла 350 МВт и более. В остальных случаях эти трубопроводы должны быть одинарными несекционированными.

Магистральные паропроводы, питательные трубопроводы, подающие и обратные трубопроводы систем теплоснабжения для котельных с паровыми котлами с давлением пара до 0,07 МПа и температурой воды не выше 115°С независимо от категории принимают одинарными несекционированными.

10.1.4 При установке котлов с индивидуальными питательными насосами питательные трубопроводы следует предусматривать одинарными.

10.1.5 Трубопроводы пара и воды от магистралей к оборудованию и соединительные трубопроводы между оборудованием следует предусматривать одинарными.

10.1.6 Диаметры паропроводов следует принимать исходя из максимальных часовых расчетных расходов теплоносителя и допускаемых потерь давления.

При этом скорости пара следует принимать не более:

для перегретого пара при диаметре труб, мм, до 200 - 40 м/с;

свыше 200 - 70 м/с;

для насыщенного пара при диаметре труб, мм,

до 200 - 30 м/с;

свыше 200 - 60 м/с.

10.1.7 Горизонтальные участки трубопроводов в котельных необходимо прокладывать с уклоном не менее 0,004, а для трубопроводов тепловых сетей допускается уклон не менее 0,002.

10.1.8 Отбор среды от паропроводов следует проводить из верхней образующей трубопровода.

10.1.9 Отключаемые участки, а также нижние и концевые точки паропроводов должны иметь устройства для периодической продувки и отвода конденсата: штуцера с вентилями, конденсатоотводчики. Во избежание обратного тока при остановке системы за конденсатоотводчиком следует устанавливать обратный клапан.

10.1.10 Для периодического спуска воды или периодической продувки котла, дренажа трубопроводов, паропроводов и конденсатопроводов следует предусматривать в нижних точках трубопроводов устройства для спуска воды (спускники) и общие сборные спускные и продувочные трубопроводы, а в высших точках трубопроводов устройства для выпуска воздуха (воздушники) в соответствии с приложением Г.

10.1.11 Минимальные расстояния в свету между поверхностями теплоизоляционных конструкций смежных трубопроводов, а также от поверхности тепловой изоляции трубопроводов до строительных конструкций зданий следует принимать в соответствии с приложением Д.

10.1.12 Соединение всех трубопроводов, кроме гуммированных, следует предусматривать на сварке. На фланцах допускается присоединение трубопроводов к арматуре и оборудованию.

Применение муфтовых соединений допускается на трубопроводах пара и воды диаметром до 100 мм с температурой среды не выше 250°С и давлением до 1,6 МПа, для котельных с котлами с давлением пара до 0,07 МПа и температурой воды не выше 115°С. Для трубопроводов, расположенных в пределах котлов, с давлением пара свыше 0,07 МПа и температурой выше 115°С допускается предусматривать применение муфтовых соединений согласно [15].

10.1.13 Для установки измерительных и отборных устройств на трубопроводах следует предусматривать прямые участки длиной, определяемой инструкцией завода-изготовителя устройства.

10.1.14 Оснащение запорных устройств котельных электрическими приводами следует проводить в зависимости от степени автоматизации технологического процесса, требований дистанционного управления и безопасности эксплуатации по заданию на проектирование.

10.2.1 Каждый элемент котла, внутренний объем которого ограничен запорными органами, должен быть защищен предохранительными устройствами, автоматически предотвращающими повышение давления сверх допустимого путем выпуска рабочей среды в атмосферу.

10.2.2 В качестве предохранительных устройств допускается применять:

- рычажно-грузовые предохранительные клапаны прямого действия;

- пружинные предохранительные клапаны прямого действия;

- выкидные предохранительные устройства (гидрозатворы, мембранные предохранительные устройства).

10.2.3 Предохранительные клапаны устанавливают на патрубках, непосредственно присоединенных к котлу или трубопроводу без промежуточных запорных органов.

При расположении на одном патрубке нескольких предохранительных клапанов площадь поперечного сечения патрубка должна быть не менее 1,25 суммарной площади сечения клапанов, установленных на этом патрубке.

Отбор рабочей среды через патрубок, на котором расположены предохранительные клапаны, не допускается.

10.2.4 Конструкция предохранительных клапанов должна предусматривать возможность проверки их действия в рабочем состоянии путем принудительного открывания клапана.

Грузы рычажных предохранительных клапанов должны быть закреплены на рычаге способом, исключающим их произвольное перемещение. Навешивать новые грузы после регулировки клапана не допускается.

При установке на котле двух предохранительных клапанов один из них должен быть контрольным. Контрольный клапан снабжают устройством (например, кожухом, запирающимся на замок), не позволяющим обслуживающему персоналу регулировать клапан, но не препятствующим проверке его состояния.

10.2.5 Предохранительные клапаны должны иметь устройства (отводные трубы) для защиты обслуживающего персонала от ожогов при срабатывании клапанов. Среду, выходящую из предохранительных клапанов, отводят за пределы помещения. Конфигурация и сечение отвода должны быть такими, чтобы за клапаном не создавалось противодавление. Отводящие трубопроводы должны быть защищены от замерзания и оборудованы устройствами для слива конденсата, причем как на отводящих трубопроводах, так и на сливных устройствах не должно быть запорных органов.

10.2.6 Водогрейные котлы теплопроизводительностью свыше 0,4 МВт оборудуют не менее чем двумя предохранительными клапанами с минимальным диаметром каждого 40 мм. Диаметры всех устанавливаемых клапанов должны быть одинаковыми.

Водогрейные котлы без барабанов теплопроизводительностью 0,4 МВт и менее оборудуют одним предохранительным клапаном.

Число и диаметр предохранительных клапанов определяют расчетом.

10.2.7 На любых котлах (в том числе имеющих один предохранительный клапан) вместо одного предохранительного клапана допускается устанавливать обвод с обратным клапаном, пропускающим коду из котла в обход запорного устройства на выходе горячей воды. В этом случае между котлом и расширительным сосудом не должно быть другой запорной арматуры, кроме указанного обратного клапана.

Допускается не устанавливать предохранительные клапаны на водогрейных котлах, работающих на газообразном и жидком топливе, оборудованных автоматическими устройствами согласно 15.9, и на водогрейных котлах с механическими топками, оборудованных автоматическими устройствами согласно 15.10.

10.2.8 Диаметр соединительного и атмосферного трубопровода расширительного сосуда должен быть не менее 50 мм. Для предотвращения замерзания воды сосуд и трубопровод следует утеплять; расширительный сосуд следует плотно закрывать крышкой.

10.2.9 В случае включения котлов в систему отопления без расширительного сосуда заменять предохранительные клапаны на котлах обводами не допускается.

10.2.10 При наличии в котельных нескольких секционных либо трубчатых водогрейных котлов без барабанов, работающих на общий трубопровод горячей воды (если кроме запорных устройств на котлах имеются запорные устройства на общем трубопроводе), допускается вместо предохранительных клапанов на котлах устанавливать на каждом котле обводы с обратными клапанами у запорных устройств котлов, а на общем трубопроводе горячей воды (в пределах котельной) - два предохранительных клапана между запорными устройствами на котлах и запорными устройствами на общем трубопроводе. Диаметр каждого предохранительного клапана следует принимать по расчету для одного из котлов, имеющего наибольшую теплопроизводительность, но не менее 50 мм.

10.2.11 Диаметры обводов и обратных клапанов должны быть приняты по расчету, но не менее:

40 мм - для котлов теплопроизводительностью до 0,28 МВт;

50 мм - для котлов теплопроизводительностью свыше 0,28 МВт.

10.2.12 Суммарная пропускная способность устанавливаемых на паровом котле предохранительных устройств должна быть не менее номинальной часовой паропроизводительности котла.

10.2.13 Число и размеры предохранительных клапанов рассчитывают по следующим формулам:

а) для водогрейных котлов с естественной циркуляцией

ndh = 0,516Q, (10.1)

б) для водогрейных котлов с принудительной циркуляцией

ndh = 0,258Q, (10.2)

где n - число предохранительных клапанов;

d - диаметр клапана, мм;

h - высота подъема клапанов, мм;

Q - максимальная производительность котла, кВт.

Высоту подъема клапана при расчете по указанным формулам для обычных малоподъемных клапанов принимают не более 1/20d.

Трубы от предохранительных устройств паровых котлов должны выводиться за пределы котельной и иметь устройства для отвода воды. Площадь поперечного сечения выхлопной трубы должна быть не менее двойной площади поперечного сечения предохранительного устройства.

Трубы от предохранительных клапанов для водогрейных котлов с температурой теплоносителя ниже 100°С выводят в канализацию, для котлов не выше 115°С - через пароводоотделитель - в атмосферу и канализацию.

10.2.14 Предохранительные клапаны должны защищать котлы от превышения в них давления более чем на 10% расчетного (разрешенного) значения.

10.2.15 Предохранительные клапаны следует устанавливать:

- на верхнем барабане или сухопарнике в паровых котлах с естественной циркуляцией без пароперегревателя;

- на выходных коллекторах или барабане в водогрейных котлах;

- не менее чем по одному предохранительному устройству на выходе и входе воды в отключаемых экономайзерах

10.2.16 Проверку исправности действия предохранительных клапанов следует проводить не реже одного раза в смену на котлах с рабочим давлением до 1,4 МПа включительно и не реже одного раза в сутки на котлах с рабочим давлением свыше 1,4 МПа.

10.2.17 На паровых котлах вместо предохранительных клапанов допускается устанавливать выкидное предохранительное устройство (гидрозатвор), рассчитанное так, чтобы давление в котле не превышало избыточное рабочее давление более чем на 10% разрешенного. Между котлом и выкидным предохранительным устройством и на самом устройстве установка запорных органов не допускается.

Выкидное предохранительное устройство должно иметь расширительный сосуд с трубой в верхней части для отвода пара, которая должна быть выведена в безопасное для людей место. Расширительный сосуд соединяют с нижним коллектором выкидного предохранительного устройства переливной трубой.

Диаметры труб выкидного предохранительного устройства должны быть не менее приведенных в таблице 10.1.

| Паропроизводительность котла, т/ч | Внутренний диаметр трубы, мм | |

|---|---|---|

| от | до | |

| 0,124 | 0,233 | 65 |

| 0,233 | 0,372 | 75 |

| 0,372 | 0,698 | 100 |

| 0,698 | 1,241 | 125 |

| 1,241 | 2,017 | 150 |

| 2,017 | 3,103 | 173 |

| 3,103 | 4,654 | 200 |

| 4,654 | 6,982 | 225 |

Диаметр трубы, отводящей пар от выкидного предохранительного устройства, должен быть не менее диаметра труб самого устройства. При установке нескольких выкидных устройств допускается устройство общей отводной трубы с площадью сечения не менее 1,25 суммы площадей сечения труб присоединенных устройств.

Для заполнения гидрозатвора водой его следует соединять с водопроводной трубой, имеющей запорный вентиль и обратный клапан, и оборудовать приспособлениями для контроля за уровнем воды и спуска воды.

Выкидное предохранительное устройство должно быть защищено от замерзания в нем воды. Эксплуатация котлов с недействующим предохранительным выкидным устройством не допускается.

10.2.18 У водогрейных котлов, работающих на систему горячего водоснабжения, вместо предохранительных клапанов допускается устройство отдельной выкидной трубы, соединяющей верхнюю часть котлов с верхней частью бака для воды. На этой выкидной трубе не должно быть запорных устройств, а бак следует соединять с атмосферой. Диаметр выкидной трубы должен быть не менее 50 мм.

10.3.1 Водогрейный котел должен быть снабжен штуцером с краном отбора проб воды, установленным в верхней части барабана котла, а при отсутствии барабана - на выходе воды из котла в магистральный трубопровод (до запорного устройства).

10.3.2 На паровом котле для постоянного наблюдения за положением уровня воды в барабанах следует устанавливать не менее двух водоуказательных приборов прямого действия.

10.3.3 Для паровых чугунных и стальных водотрубных котлов с площадью поверхности нагрева менее 25 м 2 допускается установка одного водоуказательного прибора.

Чугунный котел с барабаном (паросборником) необходимо оборудовать циркуляционными трубами, соединяющими нижнюю часть барабана с секциями котла.

10.3.4 Водоуказательные приборы прямого действия следует монтировать в вертикальной плоскости или с наклоном вперед под углом не более 30°. Они должны быть расположены и освещены так, чтобы уровень воды был хорошо виден с рабочего места машиниста (кочегара), оператора.

10.3.5 На водоуказательных приборах против предельно допустимого низшего уровня воды в котле следует устанавливать неподвижный металлический указатель с надписью "Низший уровень". Этот уровень должен быть не менее чем на 25 мм выше нижней видимой кромки прозрачной пластины (стекла) водоуказательного прибора. Аналогично следует размещать указатель высшего допустимого уровня воды в котле, который должен находиться не менее чем на 25 мм ниже верхней видимой кромки прозрачной пластины (стекла).

10.3.6 Водоуказательные приборы или краны для отбора проб следует устанавливать на барабане котла отдельно друг от друга. Допускается совместное размещение двух водоуказательных приборов на соединительной трубе (колонке) диаметром не менее 70 мм.

10.3.7 Трубы, соединяющие водоуказательные приборы с барабаном (корпусом) котла, должны быть защищены от замерзания.

10.3.8 В указателях уровня прямого действия паровых котлов следует применять плоские прозрачные стекла. Водоуказательные приборы с цилиндрическими стеклами могут быть использованы на паровых котлах производительностью не более 0,5 т/ч.

10.3.9 Водоуказательные приборы должны иметь наружные защитные устройства, обеспечивающие безопасность обслуживающего персонала при разрыве стекла. Защитные устройства не должны затруднять наблюдение за уровнем воды.

10.3.10 Водоуказательные приборы должны быть снабжены запорной арматурой для отключения от парового и водяного пространства котла, обеспечивающей возможность замены стекол и корпуса во время работы котла, а также продувочной арматурой. Допускается применение для этих целей пробковых кранов. Для спуска воды при продувке водоуказательных приборов следует использовать воронки с защитным приспособлением и отводной трубкой для свободного слива.

10.3.11 Полностью автоматизированные котлы должны быть оснащены автоматизированными устройствами указателя и поддержания уровня воды в барабане котла.

10.4.1 Манометры, устанавливаемые на котлах и питательных линиях, должны иметь класс точности не ниже 2,5.

10.4.2 Манометры следует выбирать с такой шкалой, чтобы при рабочем давлении их стрелка находилась в средней трети шкалы.

10.4.3 На шкалу манометра следует наносить красную черту по делению, соответствующему разрешенному давлению в котле с учетом добавочного давления от веса столба жидкости.

Взамен красной черты разрешается прикреплять или припаивать к корпусу манометра металлическую пластинку, окрашенную в красный цвет и плотно прилегающую к стеклу манометра, над соответствующим делением шкалы. Наносить красную черту на стекло краской запрещается.

10.4.4 Манометр следует устанавливать так, чтобы его показания были видны обслуживающему персоналу, при этом циферблат манометра должен находиться в вертикальной плоскости или с наклоном вперед до 30°.

10.4.5 Диаметр корпусов манометров, устанавливаемых от уровня площадки наблюдения за манометром на высоте до 2 м, должен быть не менее 100 мм, на высоте 2-5 м - не менее 160 мм и на высоте 5 м - не менее 250 мм.

10.4.6 На каждом паровом котле должен быть установлен манометр, сообщающийся с паровым пространством котла через соединительную сифонную трубку или через другое аналогичное приспособление с гидравлическим затвором.

10.4.7 У котлов, работающих на жидком топливе, на трубопроводе подвода топлива к форсункам (горелкам) необходимо устанавливать манометры после последнего по ходу топлива запорного органа, а также на общем паропроводе к мазутным форсункам после регулирующего клапана.

10.4.8 Манометры не допускается применять в случаях, когда:

- на нем отсутствует пломба или клеймо о проведении поверки;

- просрочен срок поверки;

- стрелка манометра при его включении не возвращается к нулевому показанию шкалы на значение, превышающее половину допустимой погрешности для данного прибора;

- разбито стекло или имеются другие повреждения, которые могут отразиться на правильности показаний.

10.4.9 На водогрейных котлах манометры следует располагать:

- на входе воды в котел после запорного органа;

- выходе нагретой воды из котла до запорного органа;

- всасывающих и нагнетательных линиях циркуляционных и подпиточных насосов.

10.4.10 У каждого парового котла манометр следует устанавливать на питательной линии перед органом, регулирующим питание котла.

При наличии в котельной нескольких котлов паропроизводительностью менее 2 т/ч допускается установка одного манометра на общей питательной линии.

Манометры на питательных линиях паровых и водогрейных котлов должны быть отчетливо видны обслуживающему персоналу.

10.4.11 В случае использования водопроводной сети взамен второго питательного насоса в непосредственной близости от котла на этой водопроводной линии должен быть установлен манометр.

10.4.12 Котлы, работающие на газообразном топливе, должны быть оснащены приборами контроля давления газа перед горелками.

10.5.1 У водогрейных котлов для измерения температуры воды необходимо устанавливать термометры при входе воды в котел и на выходе из него.

На выходе воды из котла термометр должен быть расположен между котлом и запорным органом.

При наличии в котельной двух и более котлов термометры размещают на общих подающем и обратном трубопроводах. В этом случае установка термометра на обратном трубопроводе каждого котла не обязательна.

10.5.2 На питательных трубопроводах паровых котлов следует устанавливать термометры для измерения температуры питательной воды.

10.5.3 При работе котлов на жидком топливе, требующем подогрева, топливопровод следует оборудовать термометром, измеряющим температуру топлива перед форсунками. Для котлов производительностью ниже 50 МВт допускается измерение температуры на входе в котельную.

10.6.1 Арматура, установленная на котлах и трубопроводах, должна иметь маркировку, в которой надлежит указывать:

- диаметр условного прохода;

- условное или рабочее давление и температуру среды;

- направление потока среды.

На штурвалах арматуры должны быть указаны направления вращения для их открывания и закрывания.

10.6.2 На паропроводе от котла устанавливают запорный вентиль или задвижку. Запорные органы на паропроводе следует располагать ближе к котлу.

10.6.3 На питательном трубопроводе парового котла устанавливают обратный клапан и запорную арматуру.

10.6.4 На подпиточном трубопроводе водогрейного котла устанавливают обратный клапан и запорную арматуру.

10.6.5 При наличии нескольких питательных насосов, имеющих общий всасывающий и нагнетательный трубопроводы, у каждого насоса на стороне всасывания и на стороне нагнетания устанавливают запорные органы. На напорном патрубке питательного или циркулирующего центробежного насоса до запорного органа устанавливают обратный клапан.

10.6.6 Питательный трубопровод должен иметь патрубки для выпуска воздуха из верхней точки трубопровода и дренажи для спуска воды из нижних точек трубопровода.

10.6.7 У каждого водогрейного котла, подключенного к общим трубопроводам сетевой воды, на подающем и обратном трубопроводах котла монтируют по одному запорному органу.

10.6.8 Для предотвращения перегрева стенок водогрейного котла и повышения в нем давления при аварийной остановке сетевых насосов в системе с принудительной циркуляцией между котлом и вентилем (задвижкой) на выходном трубопроводе должно быть установлено устройство для сброса воды с отводом в безопасное место.

10.6.9 На спускных, продувочных и дренажных линиях трубопроводов паровых котлов с давлением пара не более 0,07 МПа и водогрейными котлами с температурой нагрева воды не выше 115°С следует предусматривать установку одного запорного органа; на трубопроводах паровых котлов с давлением пара свыше 0,07 МПа и водогрейных котлов с температурой воды выше 115°С согласно [15].

Принципы регулирования уровня воды в котле. Питательные системы паровых котлов

Питательная система предназначена для непрерывной подачи в котел питательной воды заданной температуры в количестве, обеспечивающем поддержание уровня воды в паровом коллекторе в допустимых пределах.

Поддержание заданного уровня воды в паровом коллекторе является одной из главнейших задач, обеспечивающих надежную работу котла. При высоком уровне воды в котле возможны забросы котловой воды в пароперегреватель и, как следствие, разрушение его конструкций от гидравлических ударов. Интенсифицируется также вредное явление уноса в пароперегреватель влажного пара вместе с содержащимися в нем солями.

Отложения солей на стенках труб пароперегревателя, паропроводов и в проточной части турбин могут вызвать неработоспособность и выход из строя этих элементов котлотурбинной установки: пережог трубной системы пароперегревателя, коррозионные и эрозионные разрушения паропроводов и арматуры, выплавление упорных подшипников турбин. При низком уровне воды в паровом коллекторе возможен срыв естественной циркуляции и упуск воды из котла, приводящие к прекращению охлаждения парообразующих труб и неизбежному пережогу трубной системы испарительной части.

Уровень воды в котле регулируется с помощью регулятора питания, воздействующего на степень открытия питательного клапана котла. В простейших и вспомогательных котлах, не подвергающихся частым и резким изменениям нагрузки, а также в котлах с большим относительным водосодержанием могут использоваться простейшие поплавковые (рис. 31) и термогидравлические регуляторы уровня. Но в судовых котельных установках такие простейшие регуляторы применяются крайне редко. Чаще в качестве регуляторов уровня используются одноимпульсные и двухимпульсные гидравлические регуляторы питания.

В основу действия гидравлических регуляторов уровня положен принцип сравнения уровня воды в паровом коллекторе с «эталонным» уровнем воды в конденсационном сосуде, размещенном над паровым коллектором котла (рис. 32). Полость конденсационного сосуда соединена с паровым пространством котла трубкой. Пар при работе котла конденсируется на стенках конденсационного сосуда. Конденсат скапливается в нижней части, и его излишек по трубке стекает обратно в паровой коллектор. За счет этого обеспечивается постоянный (эталонный) уровень жидкости в конденсационном сосуде. Сигнал разности уровней в паровом коллекторе и конденсационном сосуде Δh преобразуется на чувствительном элементе регулятора (мембране) в перемещение чувствительного элемента, и его рассогласование с заданным Δh поступает на сервопривод управления питательным клапаном котла. При повышении уровня воды в паровом коллекторе давление жидкости в полости над мембраной увеличивается, вызывая прогиб мембраны вниз. Перемещение мембраны через усилительное реле передается на сервопривод, закрывающий питательный клапан, и уменьшающий расход питательной воды в котел. При снижении уровня воды в паровом коллекторе давление жидкости прогибает мембрану вверх, перемещая тарелку питательного клапана на открытие и увеличивая подачу питательной воды в котел.

В системах питания главных котлов, подвергающихся частым и глубоким изменениям нагрузок (что обычно происходит при изменении режима работы главной турбины), применяются двухимпульсные регуляторы питания – ДРП, которые используют для коррекции своей работы в переходных режимах дополнительный импульс по изменению расхода пара, отбираемого из котла. В стационарных режимах работы котла (без изменения расхода пара) ДРП работает как обычный одноимпульсный регулятор питания. В переходных режимах работы доминирующим сигналом является импульс по изменению расхода пара.

В зависимости от типа тепловой схемы, используемой в каждой конкретной КТЭУ, возможно применение питательных систем котлов с различными типами водоподогревателей: поверхностного и смесительного типов.

В питательных системах котлов с водоподогревателем поверхностного типа (рис. 33.а), водоподогреватель устанавливается на напорном трубопроводе питательного насоса. Питательная вода с напора основного питательного насоса (как правило, это насос с турбоприводом – ТПН) подается в водоподогреватель, где происходит ее предварительный подогрев паром перед подачей в котел. Подогретая питательная вода через ДРП и питательный клапан поступает в экономайзер котла. В целях резервирования механизмов, на случай выхода из строя основного питательного насоса, параллельно с ним в систему включается резервный питательный насос (обычно с электроприводом – ЭПН). Схема питательной системы предусматривает также питание котла напрямую, без использования водоподогревателя, а также в обход регулятора питания – ДРП.

В питательных системах котлов с водоподогревателем смесительного типа (деаэратором) подогрев питательной воды осуществляется в деаэраторе путем смешивания греющего пара с мелко распыленным конденсатом, подаваемым от конденсатного насоса (рис. 33.б). Подогретая питательная вода скапливается в нижней части деаэратора и забирается бустерным насосом, создающим необходимые условия для работы питательного насоса. Питательный насос через регулятор питания и питательный клапан подает воду в паровой котел. Параллельно с основным питательным насосом обычно включается резервный питательный насос, работающий в режимах пуска-остановки котла или пускающийся автоматически при выходе из строя основного питательного насоса.

Литература

Судовые энергетические установки. Котлотурбинные энергетические установки. Болдырев О.Н. [2004]

Арматура и контрольно-измерительные приборы вспомогательных котлов

Для управления котельными агрегатами и контроля за их работой предусматривается специальная арматура и контрольно-измерительные приборы. Расположение арматуры на котле и ее минимально необходимое количество определяется требованиями классификационных обществ (Регистр Ллойда, Веритас и др.).

В зависимости от назначения арматуру котла можно разделить на следующие типы:

- на запорно-разобщительную - регулирующую потоки пара и воды;

- предохранительную - обеспечивающую надежность конструкции котла;

- контрольно-измерительную - служащую для контроля давления, температуры пара и воды, уровня воды в котле.

Автоматизированные котельные агрегаты имеют дополнительные устройства обеспечивающие их нормальную эксплуатацию (датчики давления и температур, исполнительные механизмы, средства сигнализации и др.).

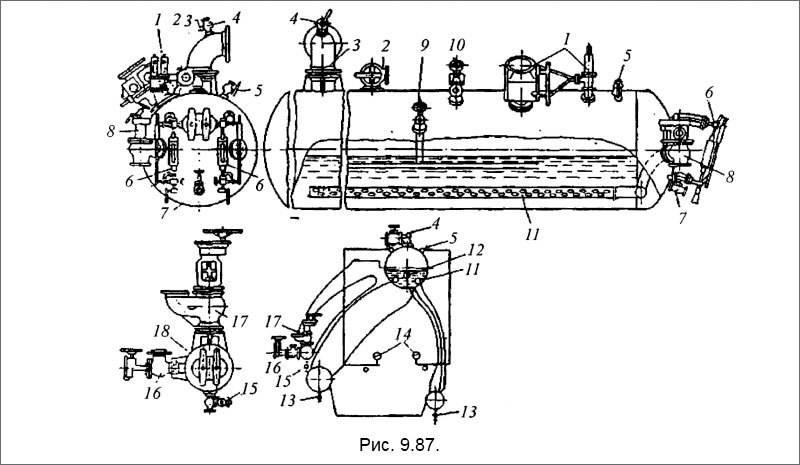

Расположение арматуры на водотрубном котле показано на рис. 9.87. Каждый котел отделяется от главной и вспомогательной паровых магистралей разобщительными стопорными клапанами, установленными непосредственно на котле. Эти клапана, а также вспомогательные клапана, подводящие пар к распределительным коробкам вспомогательной паровой магистрали, должны иметь привод с верхней палубы, чтобы их можно было перекрыть в случае аварии МКО, например, при разрыве паропровода.

Рис. 9.87. Расположение арматуры на водотрубном котле. Позиции на рисунке означают: 1 - предохранительный клапан; 2 и 16 - вспомогательные стопорные клапаны перегретого и насыщенного пара; 3 - патрубок к стопорному клапану на пароперегреватель; 4 и 5 - краны воздушный и на манометр; 6 - водоуказательный прибор; 7 и 8 - солемерный и питательный клапаны; 9 и 12 - клапан и труба верхнего продувания; 10 - клапан для заполнения котла водой и введения химических реагентов; 11 - питательная труба; 13 - клапан (или кран) нижнего продувания; 14 - манометры; 15 - дренажный клапан; 17 - главный стопорный клапан; 18 - коллектор пароперегревателя.

Ниже приведены конструкции клапанов устанавливаемых на котлах (табл. 9.2 и 9.3).

Конструкции запорных клапанов

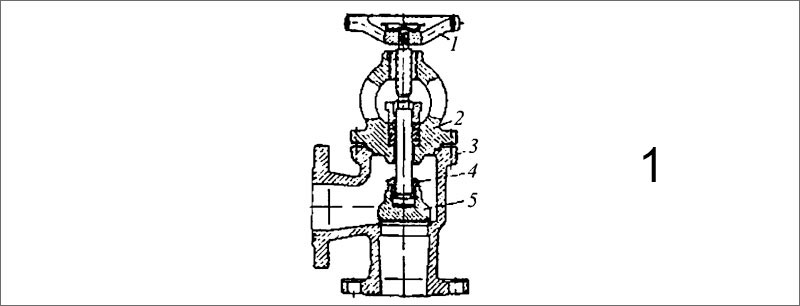

Рис 1. Стопорный угловой запорный клапан, который обычно устанавливается на барабане цилиндрических котлов. Корпус клапана- стальное литье с запрессованным бронзовым гнездом. Шток клапана, имеющий винтовой привод, соединяется с тарелкой с помощью гайки и сухарей.

Позиции на рисунке: 1 - маховик; 2 - крышка корпуса; 3 - корпус клапана; 4 - шток клапана; 5- клапан.

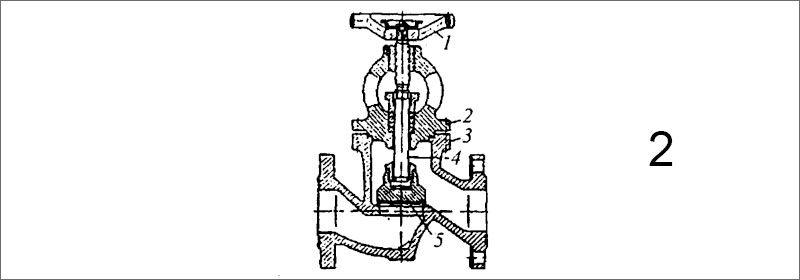

Рис 2. Стопорный проходной запорный клапан, который устанавливается на паровых магистралях вспомогательных котлов низкого давления. Корпус клапана-стальное литье. Гнездо запрессованное в корпус клапан - бронзовое. Клапан соединен со штоком с помощью гайки и сухарей.

Позиции на рисунке: 1 - маховик; 2 - крышка корпуса; 3 - корпус; 4 - шток клапана; 5 - клапан.

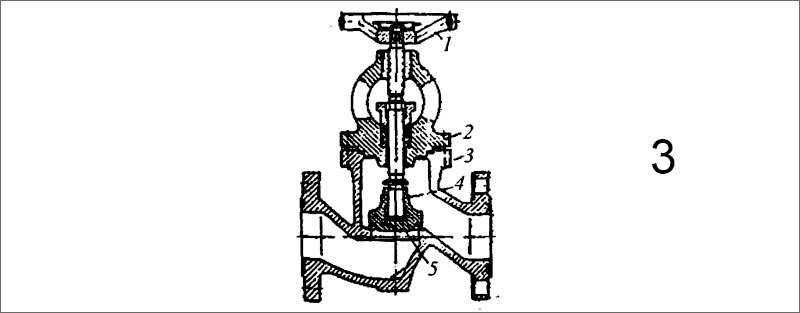

Рис 3. Невозвратно-запорный проходной клапан. Устанавливается на водогрейных котлах на линии циркулирующей воды без жесткой связи штока и клапана. Клапан открывается при работе насоса под действием давления, если шток клапана был поднят.

Позиции на рисунке: 1 - маховик; 2 - крышка корпуса; 3 - корпус клапана; 4 - шток клапана; 5 - клапан.

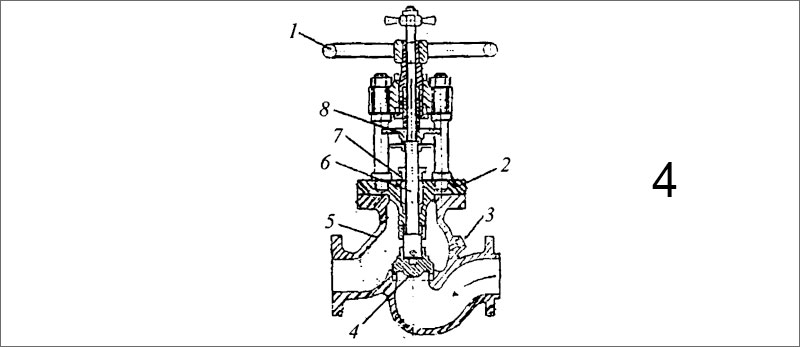

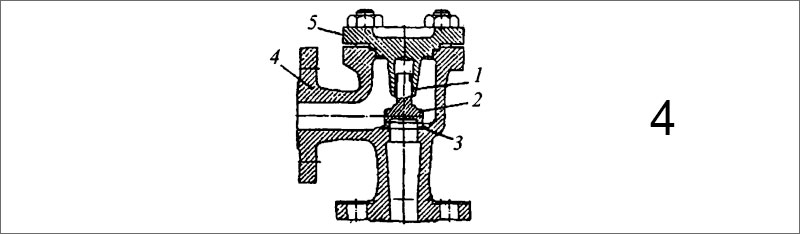

Рис 4. Проходной стопорный клапан водотрубного и цилиндрического котлов. Клапан стальной, литой, гнездо и клапан изготовлены из монельметалла. В корпусе клапана находится пробка продувания.

Позиции на рисунке: 1 - маховик; 2 - крышка корпуса; 3 - пробка продувания; 4 - клапан; 5 - корпус; 6 - шток; 7 - корпус сальника штока; 8 - направляющая штока и указатель состояния клапана.

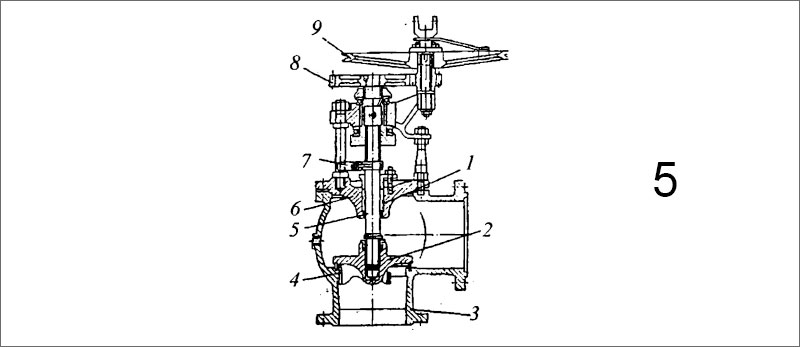

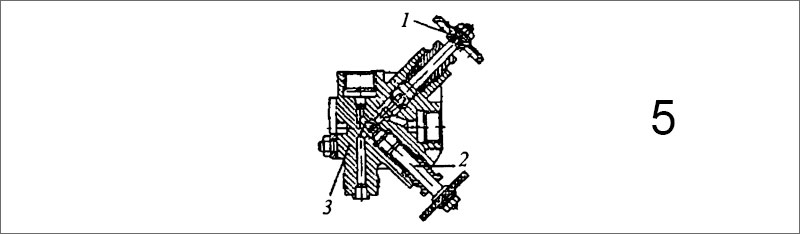

Рис 5. Угловой стопорный клапан с дистанционным приводом. Устанавливается на барабане водотрубных котлов. При установке на коллекторе пароперегревателя- корпус клапана выполняют литым стальным, крышку - кованой или литой стальной, тарелка клапана и гнездо - из монель-металла, стальными с наплавкой из стеллита или из нержавеющей стали.

Позиции к рисунку: 1 - сальник штока; 2 - клапан; 3 - корпус; 4 - гнездо клапана; 5 - шток; 6 - крышка корпуса; 7 - указатель положения клапана; 8 - зубчатый маховик; 9 - привод дистанционного управления клапаном.

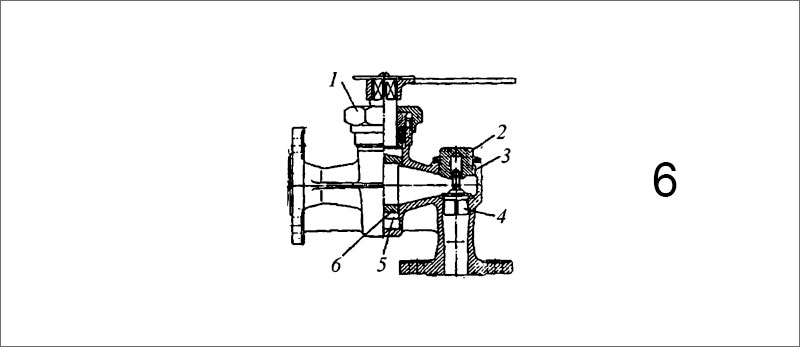

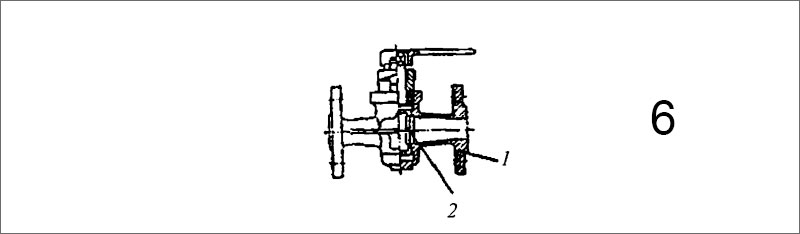

Рис 6. Питательная головка вспомогательного водогрейного котла. Представляет собой сочетание проходного и невозвратного клапана.

Позиции к рисунку: 1 - нажимная сальниковая гайка; 2 - регулировочная головка подъема клапана; 3 - корпус; 4 - клапан с хвостовиком и штоком; 5 - пробка для продувки; 6 - запорная пробка.

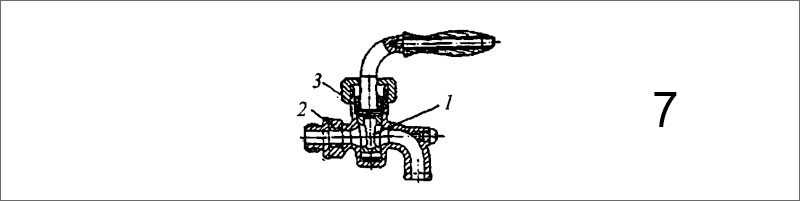

Рис 7. Штуцерный кран установленный на вспомогательных котлах. Предназначен для отбора проб котловой воды. Такие краны используют для дополнительного контроля за уровнем воды в котле.

Позиции на рисунке: 1 - пробка; 2 - штуцер; 3 - нажимная гайка сальника.

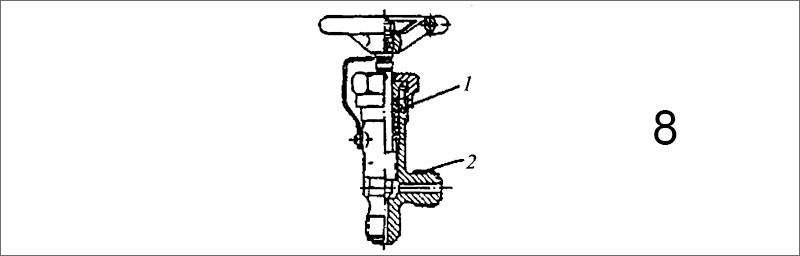

Рис 8. Штуцерный клапан. Устанавливается на барабане котла или коллекторе и используется для удаления воздуха из котла.

Позиции на рисунке: 1 - сальниковое уплотнение; 2 - крепежная резьба.

Конструкции питательных клапанов котлов

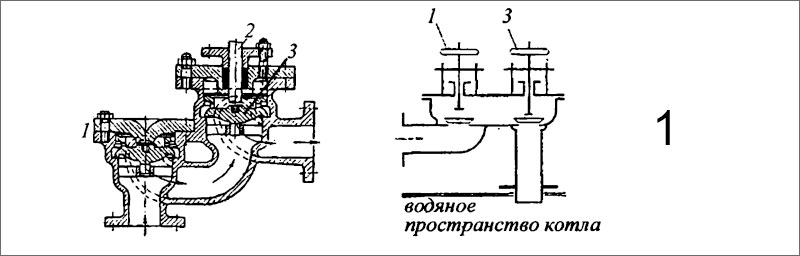

Рис 1. На каждом судовом котле должны быть установлены два питательных клапана. На утилизационном котле может быть один питатель-клапан.

Любой питательный клапан состоит из двух клапанов: невозвратного и невозвратно-запорного. Такое устройство дает возможность пропускать воду только в одном направлении - в котел. Вода, подаваемая насосом в магистраль питания, приподнимает последовательно клапан невозвратный и невозвратно-запорный и проходит в котел. Неисправный невозвратный клапан можно отключать от действующего котла перекрытием невозвратно-запорного клапана при помощи штока. Высота подъема невозвратно-запорного клапана регулируется маховиком, перемещающим по резьбе в крышке клапана его шток. Позиции на рисунке: 1 - невозвратный клапан; 2 - шток; 3 - невозвратно-запорный клапан.

Невозвратный и запорные питательные клапаны, выполненные в общем корпусе, устанавливают на котле таким образом, чтобы котельное давление действовало на него снизу.

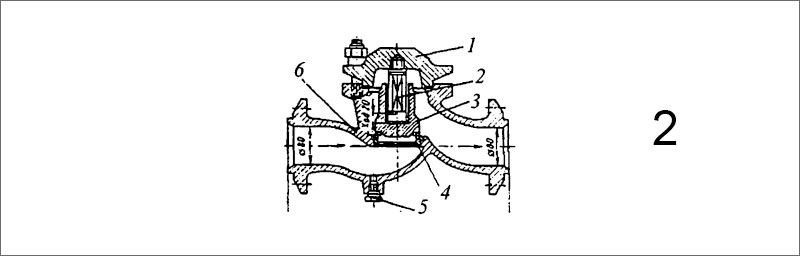

Рис 2. Невозвратный питательный клапан водотрубных котлов в отдельном корпусе. Невозвратный клапан в соответствии с требованием классификационных обществ (Регистра Ллойда, Веритас) размещают перед запорным питательным клапаном, установленным непосредственно на барабане котла. Это объясняется тем, что невозвратный клапан изнашивается быстрее и при ремонте он должен быть разобщен с барабаном при помощи запорного клапана.

Позиции к рисунку: 1 - крышка корпуса; 2 - шток клапана; 3 - тарелка невозвратного клапана; 4 - седло клапана; 5 - пробка; 6 - корпус клапана.

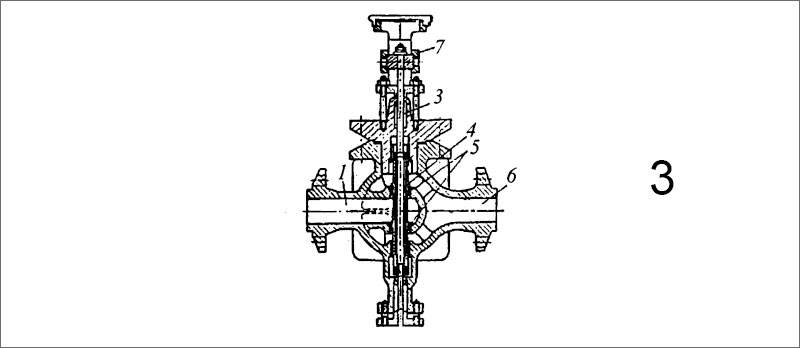

Рис 3. На питательной магистрали котлов устанавливают регулирующий питательный клапан, предназначенный для работы с системой автоматического регулирования (САР) питания котла.

Питательная вода по магистрали поступает к фланцу 1 и проходит между тарелками и седлами 5 клапана и далее проходит к выходному патрубку 6, подсоединенному к питательному клапану. Шток клапана уплотнен сальниковыми коробками 3 и рычагом 2, который соединен с сервомотором. САР. Наличие двух тарелок на клапане обеспечивает его уравновешенность и дает возможность плавного изменения проходного сечения клапана.

Рис 4. На вспомогательных цилиндрических котлах с низким давлением пара в котле на магистрали питания могут быть установлены угловые невозвратные клапана.

Позиции на рисунке: 1 - направляющая штока клапана; 2 - тарелка клапана; 3 - гнездо клапана; 4 - корпус; 5 - крышка корпуса.

Рис 5. Манометровый кран используется для подсоединения рабочего манометра для контроля за давлением рабочего пара в котле и наличием второго клапана с отводом для присоединения контрольного манометра с целью проверок правильного показания и исправности рабочего манометра.

Позиции на рисунке: 1 - маховик клапана рабочего манометра; 2 - маховик клапана контрольного манометра; 3 - корпус.

Рис 6. Пробковый кран продувания. Предназначен для удаления шлама, оседающего в нижних частях котла. Он представляет собой обычную конструкцию проходного сальникового фланцевого пробкового крана.

Позиции на рисунке: 1 - корпус крана; 2 - пробка.

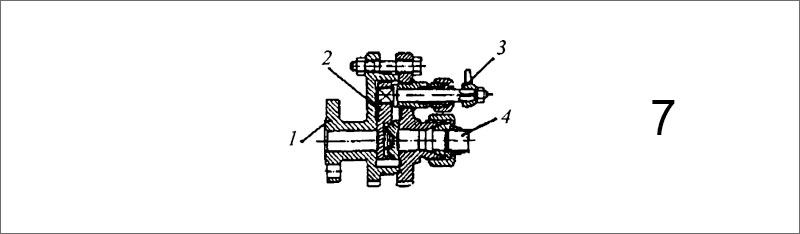

Рис 7. Дисковый кран нижнего продувания. Обычные клапана для нижнего продувания вспомогательных котлов не применяются, что связано с вероятностью попадания кусочков твердой накипи под клапан, в результате чего он не закроется и вода может быть выдута из котла.

Позиции на рисунке: 1 - патрубок входа котельной воды; 2 - эксцентриковый диск; 3 - рукоятка управления диском; 4 - выход продуваемой котельной воды.

Как выполняется продувка котла

Даже при условии использования качественной воды и постоянного обслуживания периодически возникает необходимость очистки оборудования от шлаков. С этим может помочь продувка котла.

Содержание ПоказатьЦель продувки котлов

Подпиточная вода, как правило, содержит примеси, которые при попадании в барабанный котёл аккумулируются, что ведёт к повышенному содержания солей в воде.

Это влечёт за собой необходимость выведения этих веществ из системы водяного цикла. В барабанных котлах используется непрерывный процесс удаления, называемый продувкой.

Цель этого процесса – избавление от шлама, окисленного железа, механического сора, во избежание попадания этих веществ в экраны тепловой установки и концентрирования в коллекторах. Вода должна удовлетворять нормам, указанным в документации оборудования, инструкциях водно-химического режима.

Промыв проводится на рабочем оборудовании сотрудниками котельной по распоряжению специалиста по химическому контролю до двух раз в сутки в зависимости от цвета воды.

Продувка парового котла

При испарении воды в паровом оборудовании на поверхности нагрева оседают соли, которые при дальнейшем нагреве поступают в виде шлама в нижних узлах котла. Это приводит к ухудшению теплообмена и увеличению расхода топлива, а в конечном счёте к повреждению труб, барабана.

Поэтому важно обеспечить работу оборудования без накипи и своевременную вентиляцию топки. Для поддержания правильного режима работы и проводится очистка паровых установок, то есть выведение посторонних примесей вместе с водой. Продувка бывает двух видов, которые подробно рассмотрим ниже, а именно периодическая – выполняется периодически для удаления шлама из экранов, барабана, коллекторов нижней части котла.

Этот процесс быстрый, но с большим расходом воды. Сброс воды производится в охлаждающий расширитель перед попаданием в канализацию. Непрерывное же промывание паровых котлов отводит примеси постоянно из верхней части котла. Вода поступает в сепаратор, где пар и вода разделяются.

Водогрейный

Чтобы увеличить устойчивость работы, водогрейные котлы подключаются в систему отопления через водоводяные теплообменники.

Подпиточная вода в котле должна быть высокого качества, для этого проводится непрерывная и периодическая продувка замкнутого контура. Данная процедура позволяет исключить содержание соединений железа.

Виды продувки

Как было сказано выше различают два типа очистки: периодическая и непрерывная. Первая предназначена для избавления от шламовых примесей, а вторая для обеспечения необходимого минимального уровня содержания солей в котловой воде. Частота периодической и объём непрерывной продувок определяется специалистами по техническому обслуживанию.

Периодическая продувка

Этот вид выполняется двумя сотрудниками при уровне воды в барабане больше среднего. При этом один непосредственно осуществляет промыв, а второй контролирует уровень воды.

Периодическое промывание осуществляется в несколько этапов:

- Убеждаются в исправности линии.Участок трубы между котлом и вентилем промыва должен быть горячим, а за вентилем – холодным.

- Убеждаются в работоспособности запорной арматуры и измерительных приборов.

- Плавно открывается второй вентиль.

- После этого открывается осторожно первый от котла вентиль во избежание гидроудара.

- Период времени открытия первого вентиля не должен быть больше, чем 30 сек. Далее закрывается второй за ним вентиль.

После завершения процесса следует убедиться в закрытии всех вентилей и линия герметична. Время начала и окончания процедуры отображается в журнале смены.

При периодическом промыве производится отвод воды с примесями из нижней части котла. Помимо этого промывание помогает уменьшить уровень содержания солей в котловой воде. Качество процедуры определяется прибором по измерению давления в линии.

Непрерывная продувка котла

Непрерывная продувка выполняется через открытый на постоянной основе вентиль, который располагается на линии промыва, из верхней части котла. Вокруг барабана укладывается труба с отверстиями для равномерного поступления воды.

Это необходимо для избавления от солесодержащей воды, которая замещается таким же объёмом более чистой подпиточной водой. Как правило, объём промывания составляет до 3% воды. Этого достаточно для поддержания необходимого уровня содержания солей в воде.

Специалист по химическому анализу определяет количество солей в воде, и в зависимости от этого устанавливается процент отвода воды. Вода из котла поступает в сепаратор, где происходит разделение пара и воды, пар поступает в деаэратор, а загрязнённая вода после охлаждающего расширителя в канализацию.

Схемы продувки котла

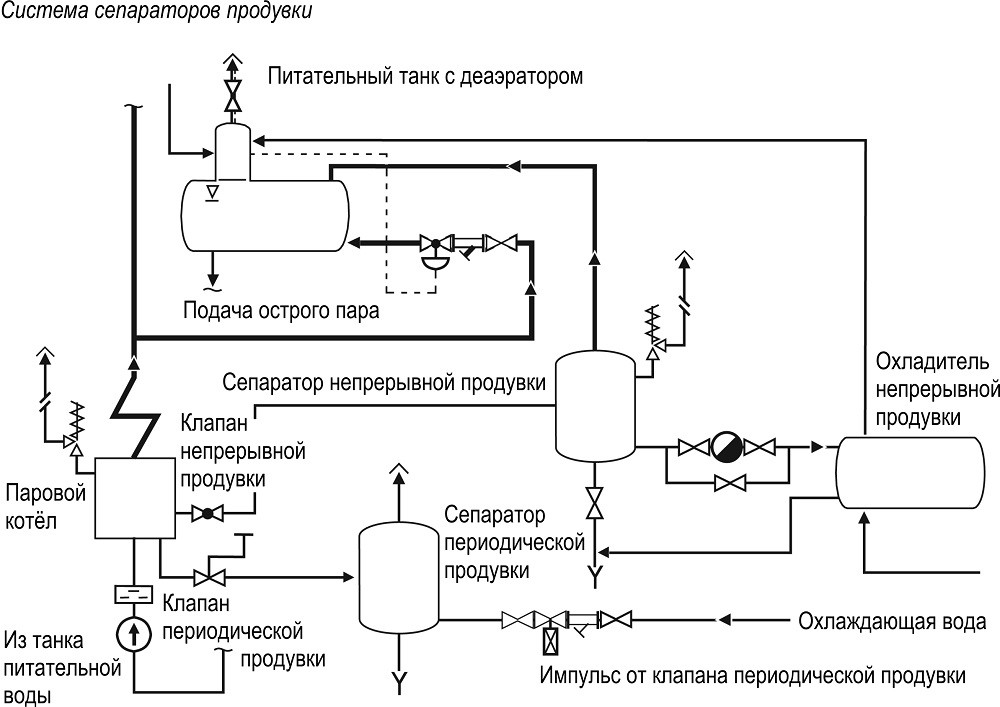

На рисунке представлена схема проведения непрерывной и периодической продувок парогазовой установки мощностью 450 кВт. Насыщенный пар из расширителя непрерывной продувки направляется в сепаратор пониженного давления. Паропровод снабжён запорными вентилями и обратным клапаном.

Дренаж из РНП поступает в ёмкость чистых стоков. После РНП жидкость поступает в расширитель периодической продувки, а после этого загрязнённая вода сбрасывается в сливной бак из котла.

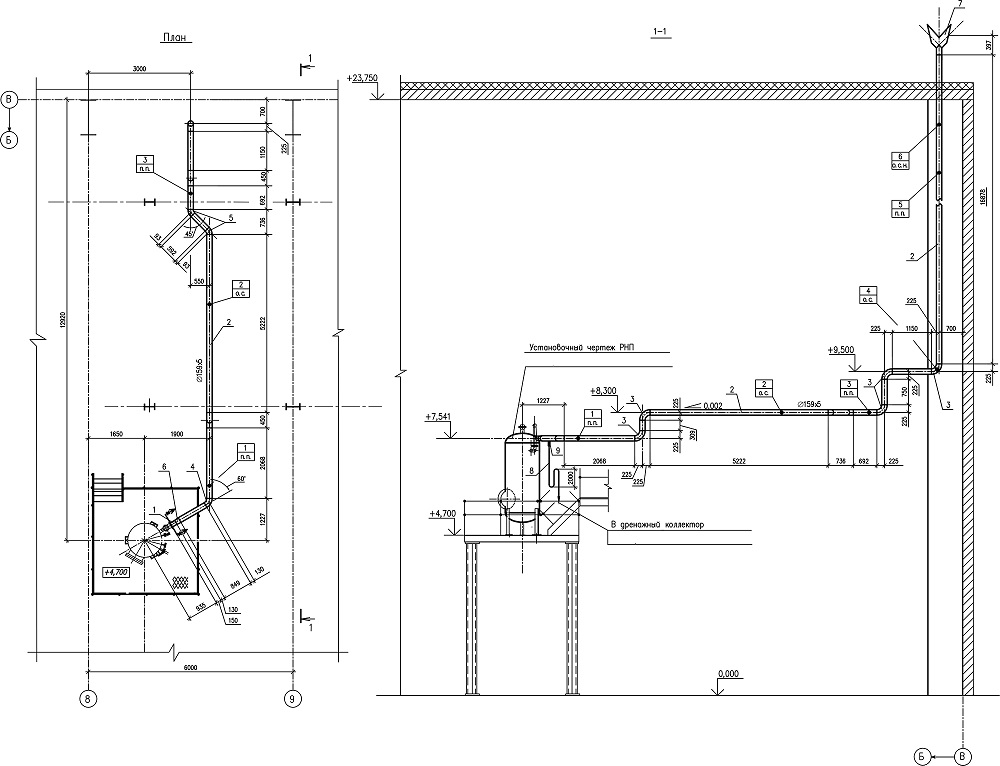

Чертеж паропровода из сепаратора непрерывной продувки к деаэратору

На данном проектном чертеже отображена конструкция паропровода низкого давления из РНП в атмосферный деаэратор. Паропровод снабжён запорной арматурой и обратным клапаном во избежание попадания пара в расширитель.

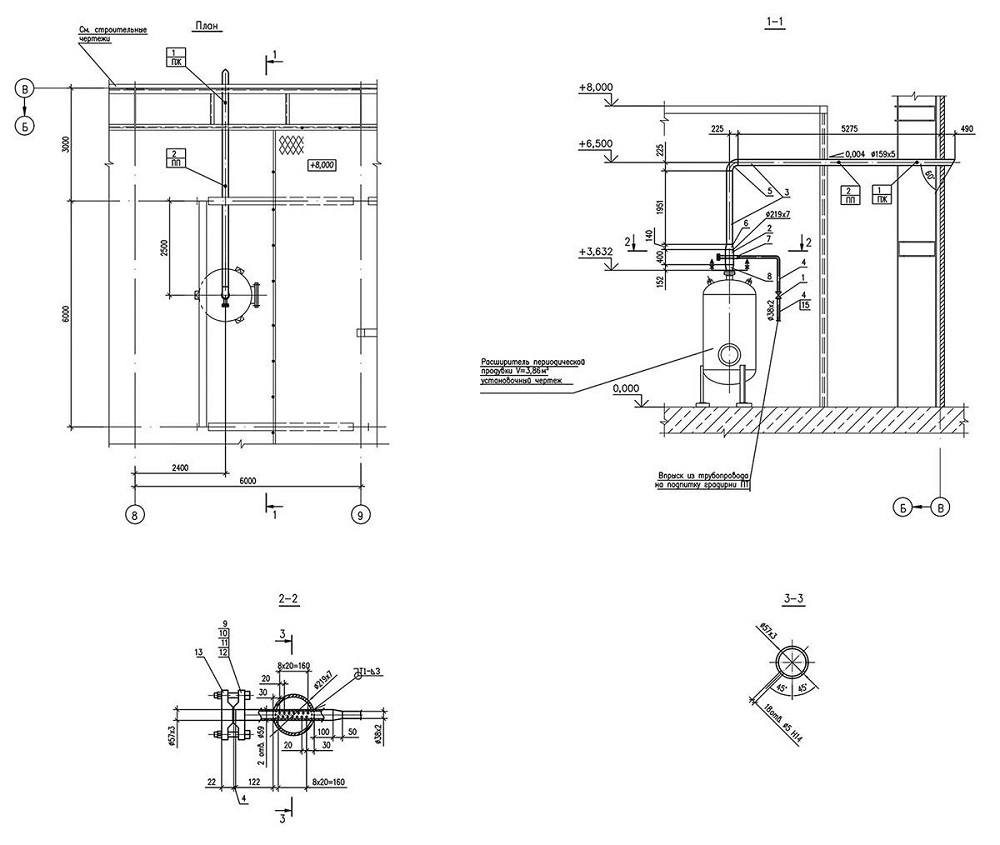

Чертеж выхлопа от предохранительного клапана РНП

На данном чертеже отображён трубопровод выхлопа от предохранительного клапана расширителя непрерывной продувки. Он проходит к главному корпусу и затем направляется на крышу (не выше 2 м) для обеспечения безопасности сотрудникам. На трубопроводе выхлопа устанавливается гидравлический затвор для отведения дренажа.

Чертеж выпара из расширителя периодической продувки

На рисунке представлен выпар из РПП. Его выводят на пределы помещения. В отличие от выхлопа, выпар отводится постоянно. Выпар необходимо охлаждать, для чего используют устройство подачи холодной воды в трубопровод (охладитель выпара).

Читайте также: