Регулирование подачи воздуха в котел

Обновлено: 17.05.2024

Регулирование нагрузки котла котельной.

Остановимся на весьма важном понятии - регулирование нагрузки котла. Нормальный процесс работы котлоагрегата (парового котла) подчиняется одному главному технологическому параметру - давлению пара в барабане котла. Чтобы давление пара оставалось неизменным в течение всего периода работы установки, необходимо соответствие подачи топлива в топку количеству тепла, отбираемому с паром из котла. Процесс регулирования подачи топлива называется регулированием нагрузки котла, а регулятор, ведущий этот процесс, называется регулятором нагрузки (PH). Регулятор нагрузки получает импульс по давлению пара в барабане котла и подает команду на регулирующий орган подачи топлива (РО). Последний производит изменение подачи топлива в соответствии с законом регулирования, положенным в основу действия PH. Этим законом должна учитываться инерционность тепловых процессов парообразования и теплопередачи в котле во избежание колебаний нагрузки и неустойчивости процесса регулирования. Поэтому выбору типа PH и его настройке придается исключительно важное значение.

PH иногда включается с двумя типами обратной связи: жесткой и упругой. Жесткая обратная связь по положению РО вводится для изменения крутизны характеристики PH при параллельной работе котлов, т.е. выполняет роль корректирующего регулятора. Упругая обратная связь обеспечивает так называемый изодромный процесс регулирования, при котором скорость перемещения РО определяется как величиной, так и скоростью изменения регулируемой величины, т.е. в данном случае — давления пара в барабане котла.

В зависимости от изменения подачи топлива в топку нужно регулировать также соотношение топливо- воздух, так как количество подаваемого на горение воздуха должно строго соответствовать расходу топлива. Практически в топке котла всегда поддерживается некоторый избыток воздуха по сравнению с необходимым количеством для полного сгорания топлива. Задача регулятора соотношения топливо – воздух состоит таким образом в обеспечении постоянства коэффициента избытка воздуха в топке. Эта задача выполняется путем автоматического пропорционирования поступления воздуха в зависимости от положения РО подачи топлива.

Следующий по ходу процесса параметр регулирования - это разрежение в топке котла, которое необходимо поддерживать неизменным при колебаниях нагрузки. Импульс разрежения снимается в верхней части топочной камеры и передается на регулятор температуры РТ, который через исполнительный механизм ИМ приводит в действие направляющий аппарат дымососа, уменьшая или увеличивая его подачу.

В результате изменения нагрузки котла изменяется подача питательной воды в барабан котла. Процесс регулирования подачи питательной воды состоит в поддержании постоянного уровня воды в барабане котла. Он осуществляется регулятором уровня РУ. Команда регулятора РУ передается на исполнительный механизм ИМ регулирующего клапана РК. При снижении уровня клапан открывается, при увеличении - перекрывается. При работе котельного агрегата на теплообменник дополнительно приходиться регулировать подачу пара по команде регулятора соотношения температуры теплофикационной воды и наружного воздуха РСТ. На тракте газового топлива обязательно устанавливается отсечный клапан ОК. Его задачей является отключение подачи газа в случае погасания факела в топке котла, иначе газ начнет выходить в помещение котельной. Клапан ОК срабатывает по сигналу датчика пламени ДП. Если котел работает не в индивидуальном режиме, а в групповом, т.е. на общий паропровод, то вести регулирование нагрузки только индивидуальными регуляторами PH нельзя, так как при падении давления в магистрали оно упадет и на барабане каждого котла. Особенностью этого режима является введение корректирующего регулятора КР, который меняет задание основным регулятором по импульсу давления в характерной точке общего паропровода. Сигнал к основному регулятору котла в этом случае приходит от какого-либо параметра, например от расхода пара в котле. Регулятор PH подает команду РО в зависимости от количества отбираемого пара из котла, но при колебаниях давления в магистрали регулятор КР изменяет задание основному регулятору: котлы, которые медленнее набирают нагрузку, принимают больший расход топлива, а менее инерционные — меньший.

Автоматическое регулирование судовых вспомогательных котлов

Если огнетрубные котлы, имеющие высокую аккумулирующую способность, до некоторой степени поддаются регулированию при ручном обслуживании, то у современных водотрубных котлов, реагирующих на весьма незначительные отклонения в режимах, такое регулирование весьма затруднительно и приводит к большим тепловым потерям.

Весьма важно при работе котла поддерживать номинальные значения таких качественных параметров его, как давление пара, уровень воды в котле, давление и температуру топлива, коэффициент избытка воздуха и др. При ручном обслуживании возможны случаи перепитывания котла, упуска воды, запаздывания в регулировке количества подаваемого в топку воздуха. Избыток воды в котле снижает паропроизводительность, приводит к забросу воды в паровую магистраль, а упуск воды — к пережогу трубок, расстройству швов, появлению трещин и т. п. Применение автоматических средств регулирования вспомогательных котлоагрегатов наряду с общими преимуществами автоматики позволяет устранить перечисленные недостатки ручного регулирования.

Регулированию подвергаются следующие основные параметры котла: уровень воды; давление пара; соотношение воздух — топливо, т.е. соотношение между количеством сжигаемого топлива и воздуха.

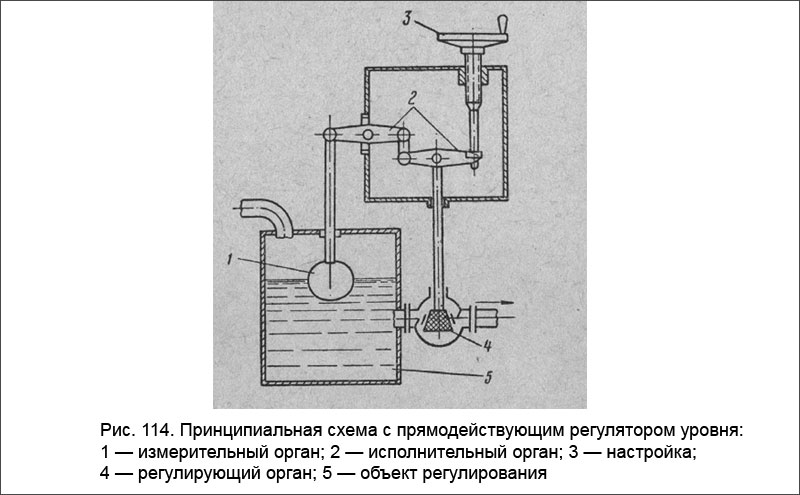

Регулирование уровня воды прямодействующим регулятором

Схема регулирования приведена на рис. 114. Регулируемой величиной является уровень жидкости в резервуаре, зависящий от возмущающего воздействия (притока жидкости в резервуар). Воздействие фиксируется измерительным органом (поплавком) и через исполнительный механизм (орган) передается на регулирующий орган (клапан). Последний прикрывает или открывает сливной трубопровод. Такая система регулирования не требует на перемещение регулирующего органа (клапана) энергии постороннего источника. Регуляторы такой системы называют прямодействующими или регуляторами прямого действия.

Регуляторы прямого действия обладают пониженной чувствительностью. Они применяются в том случае, когда не требуется особой точности. Регулятор должен быть расположен вблизи объекта регулирования. В основном применяются в отопительной системе.

Если усилия измерительного элемента (датчика) недостаточны, то для усиления импульса, развиваемого датчиком, в систему автоматического регулирования вводится специальный усилительный орган или усилитель, использующий различные виды вспомогательной энергии. В этом случае регулятор будет называться регулятором непрямого действия.

Регулирование уровня воды регулятором непрямого действия

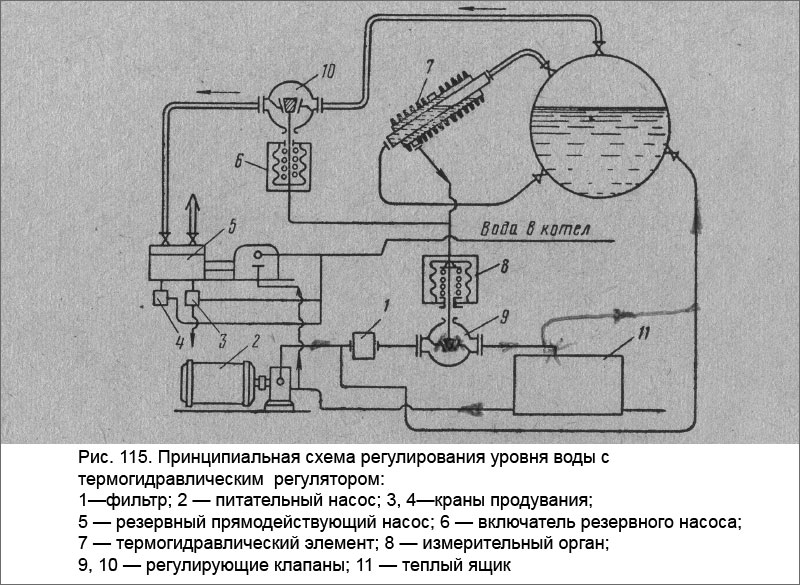

Принципиальная схема системы автоматического питания котла с термогидравлическим регулятором уровня воды изображена на рис. 115.

Термогидравлическое регулирование уровня осуществляется за счет работы измерительного органа (сильфона) и регулирующего органа (клапана), а также термогидравлического чувствительного элемента и включателя резервного насоса. Сильфоном называется гармоникообразный упругий цилиндр с глухим донышком. С изменением давления в термо-гидравлическом чувствительном элементе, донышко сильфона, прогибаясь в ту или другую сторону, через систему промежуточных элементов воздействует на регулирующий орган. Термо-гидравлический элемент (датчик) состоит из двух вставленных одна в другую трубок. Торцы наружной трубки герметически соединены с внутренней трубкой так, что между ними образуется кольцевое пространство, которое заполняется дистиллированной водой. Внутренняя трубка соединена с паровым и водяным пространством котла, а наружнаяс полостью сильфона. Ось чувствительного элемента устанавливается с некоторым наклоном к уровню воды в котле, поэтому, при незначительном изменении уровня воды в котле, во внутренней трубке датчика уровень изменяется значительно. С падением уровня воды внутренняя трубка заполняется паром, который отдает тепло дистиллированной воде в кольцевом пространстве, в последнем вода испаряется, что приводит к повышению давления и прогибанию донышка сильфона. В момент повышения уровня воды в котле пары дистиллированной воды конденсируются, воспринимающее сильфоном давление вновь изменяется. Для лучшего отвода тепла в окружающую среду наружная трубка чувствительного элемента (датчика) сделана ребристой.

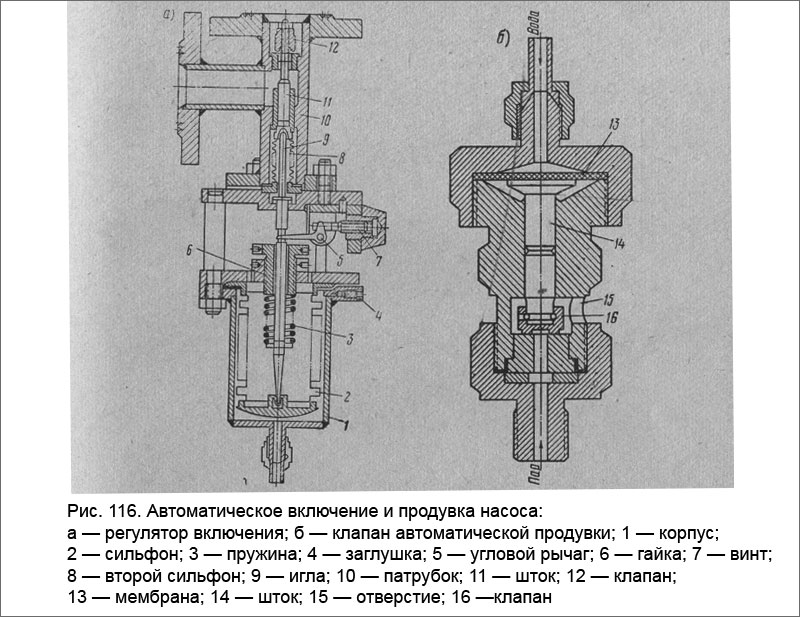

Принцип работы данной системы заключается в следующем. С понижением уровня воды в котле давление на сильфон измерительного органа увеличивается и регулирующий клапан прикрывается. Слив воды из системы питания котла в теплый ящик частично или полностью прекращается и увеличивается количество воды, подаваемой в котел питательным электронасосом. Если уровень воды в котле падает, несмотря на работу питательного электронасоса, то автоматически включается резервный паровой насос. Работой резервного питательного насоса управляет регулятор включения. Устройство регулятора включения показано на рис. 116. Под действием определенного давления на сильфон (рис. 116, а) открывается клапан 12 и пар из котла поступает в золотниковую коробку питательного насоса. Для усиления чувствительности регулятора включения насоса вместо уплотнения штока в корпус его вмонтирован второй сильфон 8. Активная площадь этого сильфона и площадь проходного сечения клапана 12 равны, поэтому для перемещения клапана не требуется значительных усилий. Настройка регулятора осуществляется путем изменения силы упругости пружины с помощью гайки. Воздух при настройке удаляется через заглушку. Ручное управление регулятором можно производить винтом 7 и угловым рычагом 5. Для предохранения регулирующего клапана от возможного засорения в магистраль включен фильтр. Во время бездействия парового поршневого насоса в паровых цилиндрах скапливается конденсат. Продувка насоса производится кранами 3 и 4 (см. рис. 115), установленными в полостях паровых цилиндров насоса. В первый момент срабатывания регулятора давление пара на насос будет недостаточным для его работы, но давление в полости цилиндра обеспечит подъем клапана 16 (см. рис. 116,б) и конденсат через отверстие 15 будет удаляться из цилиндра в атмосферу. При работе резервного насоса резиновая мембрана 13 под давлением воды прогнется и, воздействуя на клапан через шток 14, прекратит продувку цилиндров. Рассмотренный регулятор уровня воды непрямого действия является значительно совершенным, обеспечивающим достаточную точность регулирования. Более высокую надежность регулирования обеспечивают регуляторы системы ЦНИИ им. акад. А. И. Крылова.

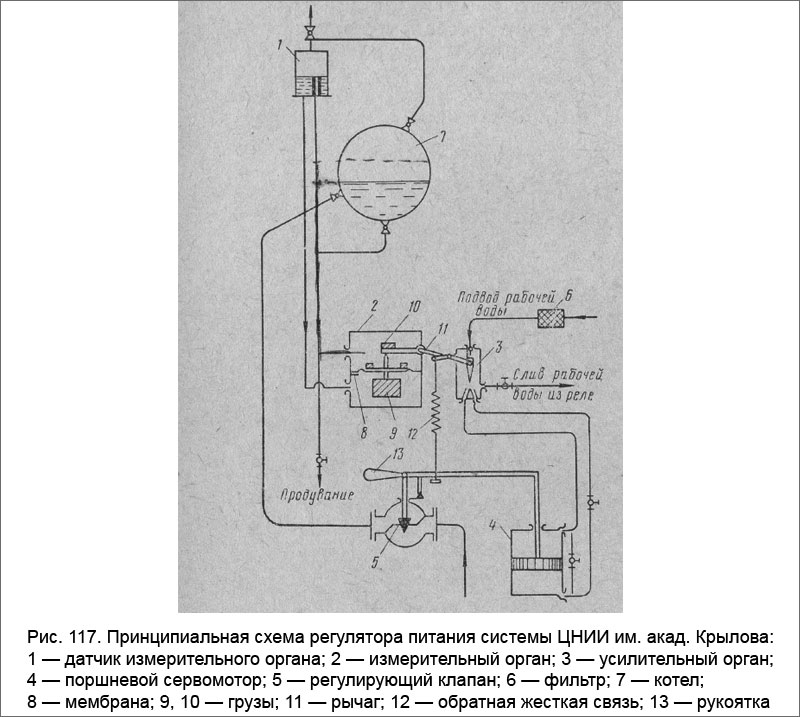

Гидравлический регулятор питания системы ЦНИИ имени академика Крылова

Принципиальная схема регулятора питания системы ЦНИИ им. акад. Крылова изображена на рис. 117. Датчик измерительного органа (конденсационный сосуд) 1 соединен трубопроводами с водяным и паровым пространством котла и с нижней и верхней полостями измерительного органа 2. Используемая рабочая среда (питательная вода) в регуляторе очищается фильтром. При включенном регуляторе на мембрану 8 действует сила, равная весу столба жидкости, направленная снизу вверх и уравновешенная грузами 9 и 10. С изменением уровня воды в котле нарушается равновесие сил, действующих на мембрану, последняя прогибается, поворачивает в ту или другую сторону рычаг, который в свою очередь через систему рычагов управляет усилительным органом и работой питательного насоса с электроприводом, а также включает в соответствующий момент цепь сигнализации и защиты.

Усилительный орган струйного типа соединен питательной системой котла с полостями поршневого сервомотора. Для повышения скорости воды, а следовательно, и для увеличения ее кинетической энергии в корпусе усилителя имеется сопло. В случае поворота качающейся трубы вода через сопло поступает в верхнюю или нижнюю полость сервомотора, перемещая поршень. Поршень через систему рычагов изменяет величину проходного сечения питательного регулирующего клапана.

Жесткая обратная связь восстанавливает равновесие усилительного органа, т. е. устанавливает качающуюся трубку усилителя в ближайшее среднее положение, при котором рабочая вода через отверстие в корпусе усилителя сбрасывается в теплый ящик. Питательный регулирующий клапан 5 удерживается сервомотором в положении, при котором обеспечивается рабочий уровень в котле.

Регулирующий клапан можно открывать и закрывать вручную рукояткой 13. Кроме рассмотренных выше гидравлических регуляторов уровня воды непрямого действия, вспомогательные котлы могут иметь пневматические и электромеханические регуляторы питания. Наибольшее применение получили электромеханические регуляторы.

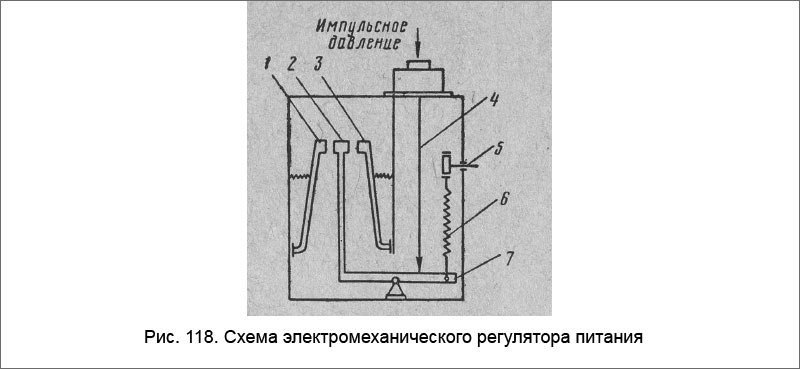

Электромеханический регулятор питания

Схема электрического регулятора питания с мембранным измерительным органом показана на рис. 118. С изменением уровня воды в котле термогидравлический чувствительный элемент оказывает на мембрану (на рис. не показана) различное импульсное давление. Усилие мембраны, передаваемое через иглу 4 на рычаг 7, при нормальном уровне воды, уравновешивается пружиной обратной связи 6.

Электрический питательный насос в этом случае работает на нормальном режиме. При понижении уровня воды в котле гидростатическое давление на мембрану увеличивается, игла поворачивает рычаг, средний контакт 2 замыкается с контактом 3 и через соответствующее электрореле увеличивает производительность электронасоса.

При повышении уровня воды средний контакт замыкается с контактом 1 и электрореле снижает производительность электронасоса, а при необходимости и выключает его. Нажатие пружины обратной связи регулируется поворотом эксцентрикового валика 5, который связан с реверсивным электродвигателем (сервомотором) с помощью редуктора. В зависимости от того, на какой контакт замкнется контакт 2, вращение сервомотора обеспечивает поворот эксцентрикового валика 5 таким образом, чтобы пружина обратной связи способствовала бы через рычаг 7 возврату контакта 2 в среднее положение. Такого типа регуляторы обеспечивают весьма высокую точность регулирования уровня воды в котле.

Регулирование давления пара

Во вспомогательных котлах регулирование давления пара производится путем изменения количества сжигаемого топлива и подачи воздуха, т.е. путем регулирования процесса горения.

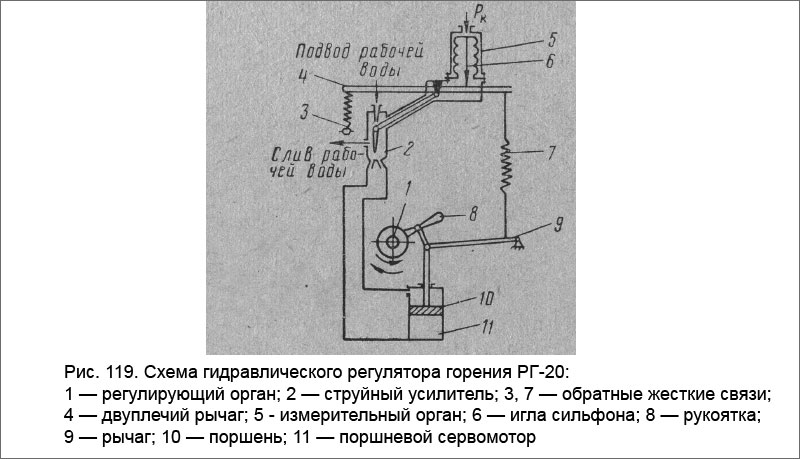

По конструктивному выполнению регуляторы процесса горения делятся на механические, гидравлические, пневматические и электрические. Механические регуляторы имеют большое количество механических передач, недостаточную чувствительность и в судовых котельных установках не применяются. Пневматические регуляторы нашли незначительное применение ввиду трудоемкости их настройки из-за большого количества регулирующих органов. Принцип поддержания постоянного давления гидравлическим регулированием горения показан на схеме рис. 119.

При незначительном увеличении давления пара в импульсном трубопроводе, сильфон измерительного органа прогибается, игла 6 воздействует на двуплечий рычаг и качающаяся трубка струйного усилителя смещается в сторону оси левого приемного сопла. В нижней полости сервомотора увеличивается давление, перемещающее поршень 10 в верхнее положение и через систему рычагов перекрывает клапан 1.

Одновременно, с помощью рычага 9 воздушным регистром уменьшается подача воздуха (воздушный регистр на рис. 119 не показан). При незначительном понижении давления пара в котле происходит обратный процесс. В случае выхода регулятора из строя управление горением можно производить вручную рукояткой 8. При этом сервомотор и усилитель разобщаются. Такая схема регулирования режима горения, по сравнению с обычным обслуживанием, позволяет получать существенную экономию топлива, так как количество сжигаемого топлива взаимно согласовывается с количеством поступающего в топку воздуха.

Приборы контроля, применяющиеся в системах автоматического регулирования

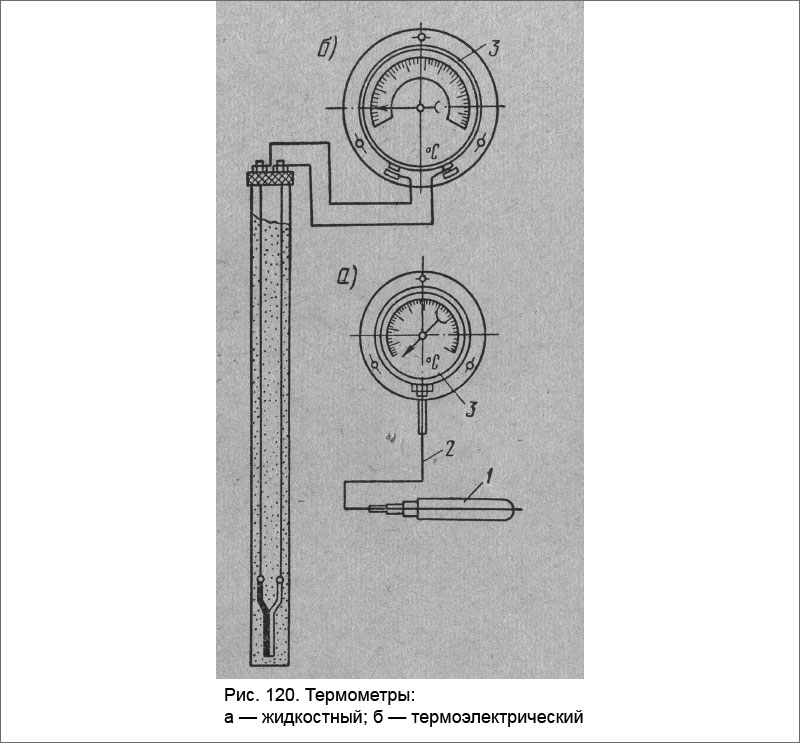

Ртутные термометры , которыми можно измерять температуру от 0 до +500° С, имеют небольшую механическую прочность и показания их часто отстают от действительных изменений температуры; в системах автоматического регулирования применяются редко.

Жидкостные или газовые манометрические термометры , показанные на рис. 120, этих недостатков не имеют. Термобаллон 1 жидкостного термометра (рис. 120, а) заполняется легкоиспаряющейся жидкостью (ацетоном, хлорметилом, или инертным газом) и с помощью капиллярной трубки 2 сообщается с обычным манометром 3, шкала которого градуируется в °С.

Манометр устанавливают на щите управления, а термобаллон помещают в среду, температура которой изменяется. С повышением температуры среды давление в баллоне возрастает, и стрелка, поворачиваясь на определенный угол, показывает истинную температуру.

Температура в топке и уходящих газов обычно измеряется термоэлектрическим термометром (термопарой), показанным на рис. 120,б.

Термопара представляет собой две проволоки, изготовленные из различного материала, помещенные в стальной корпус, заполненный изоляционным материалом. Концы проволок спаяны. При изменении температуры среды в разнородных проволоках возникают микротоки, приводящие к изменению положения стрелки гальванометра 3, соединенного со свободными концами проволок. Шкала гальванометра градуируется в °С.

Сигнализация и защита систем автоматического регулирования работы вспомогательных котлов осуществляется с помощью применяющихся релейных и других приборов.

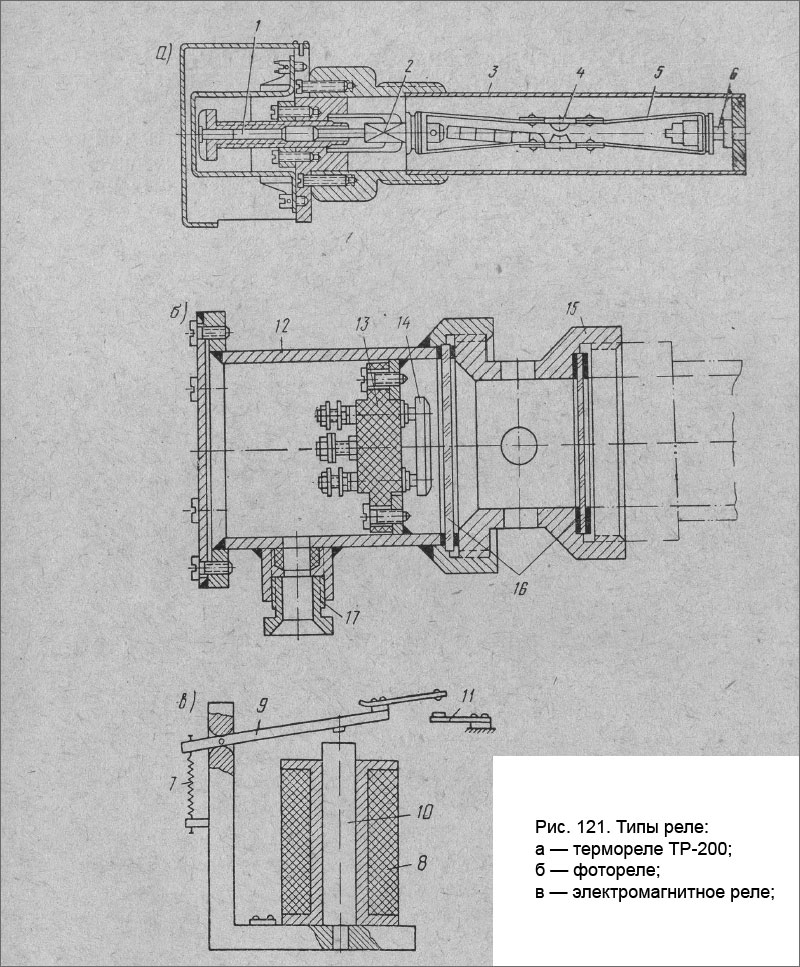

Термореле, связанное через электрические устройства с регулирующим органом и приборами звуковой и световой сигнализации, показано на рис. 121, а. Термореле представляет собой датчик-предельной температуры воды или пара в котлах. Внутри латунной трубки 3 установлены две плоские инварные (сплав железа с никелем) пружины 5 с контактами 4. Один конец пружины тягой 2 соединен с регулировочным винтом 1, второй свободно закреплен на оси латунной трубки 6, где с помощью регулировочного винта между пружиной и буртиком винта устанавливается определенный зазор. Корпус термореле ввинчивается в штуцер, установленный на контролируемом объекте. В связи с тем, что инвар имеет значительно меньший коэффициент линейного расширения, с повышением температуры среды пружина не будет растягиваться до тех пор, пока не выберется зазор между нею и буртиком оси 6. При определенной температуре зазор выберется и контакты пружин разомкнутся, при этом возникший импульс будет передан в электрическую цепь.

В системах автоматического регулирования котлов используют фотореле, как датчик горения. Фотореле показано на рис. 121, б.

Принцип работы фотореле заключается в изменении электрического сопротивления фотоэлемента 14 при изменении степени его освещенности. Стекла 16, вставленные в корпус реле со стороны топки, являются средством защиты фотосопротивления. Корпус фотоэлектронного реле 12 крепится к фронту котла втулкой 15. К полупроводниковому фотосопротивлению 14 от силовой сети подводится кабель через уплотнительный сальник 17 и изоляционную панель 13.

Цепь системы зажигания топлива разрывается в том случае, когда световой поток факела топки уменьшает сопротивление полупроводника. При обрыве факела сопротивление проводника резко увеличивается, включается цепь защиты (закрываются электромагнитные клапаны на топливной и питательной системах котла) и включается цепь сигнализации.

В системах электрического регулирования судовых вспомогательных котлов наиболее часто применяется электромагнитное реле.

Электромагнитное реле показано на рис. 121, в. В случае прохождения тока через катушку 8 сердечник 10 притягивает якорь 9 и замыкает контакт 11. В этом случае объект регулирования включится. При обесточивании катушки пружина обратной связи 7 размыкает контакт, т. е. воздействует на регулируемый объект. Такое реле имеет нормально открытые контакты, т.е. контакты, которые при отсутствии тока разомкнуты.

Принципы регулирования давления пара в котлах. Топливные системы паровых котлов

Давление пара, вырабатываемого котлом, находится в прямой зависимости от расхода топлива, подаваемого для сжигания в топку. Чем больше расход топлива, тем более высокое давление пара можно поддерживать в котле при неизменной его паропроизводительности. И наоборот, при постоянном давлении пара за счет изменения расхода топлива можно изменять паропроизводительность котла.

Таким образом, регулирование давления пара сводится к регулированию подачи топлива в топку котла. Принцип построения систем регулирования давления пара в паровых котлах основан на сравнении заданного значения давления пара с фактическим, и изменения количества подаваемого топлива в топку котла в соответствии с расхождением этих значений.

Регулирование расхода топлива в паровых котлах можно производить следующими способами:

- изменением количества включенных в работу форсунок котла при постоянной производительности каждой из них (нерегулируемые форсунки); Данный способ не позволяет осуществить плавное регулирование расхода топлива, так как при включении очередной форсунки подача топлива в топку котла увеличивается на фиксированную величину, равную производительности включенной в работу форсунки;

- изменением производительности самих форсунок (регулируемые форсунки). При осуществлении такого способа регулирования возможны три варианта:

- 1. Регулирование подачи топлива в топку за счет изменения давления топлива перед форсунками котла;

- 2. Регулирование подачи топлива в топку за счет изменения геометрических характеристик самой форсунки (проходного сечения топливного канала и др.);

- 3. Регулирование подачи топлива в топку котла за счет слива части топлива из топливного канала форсунки;

В судовых котельных установках в большинстве случаев применяются следующие способы регулирования давления пара:

1. На всех нагрузках работают все форсунки котла, перед которыми одновременно меняется давление топлива с помощью регулирующего топливного золотника;

2. Регулирование осуществляется включением и выключением нерегулируемых форсунок с одновременным изменением расхода топлива путем слива части его из каналов регулируемых форсунок;

3. Регулирование осуществляется включением и выключением части форсунок с одновременным изменением давления топлива перед форсунками с помощью программного регулятора давления топлива;

Топливная система котла предназначена для непрерывной подачи топлива в топку в количестве, обеспечивающем поддержание заданного давления пара, с температурой, обеспечивающей качественное распыливание топлива в топочных устройствах.

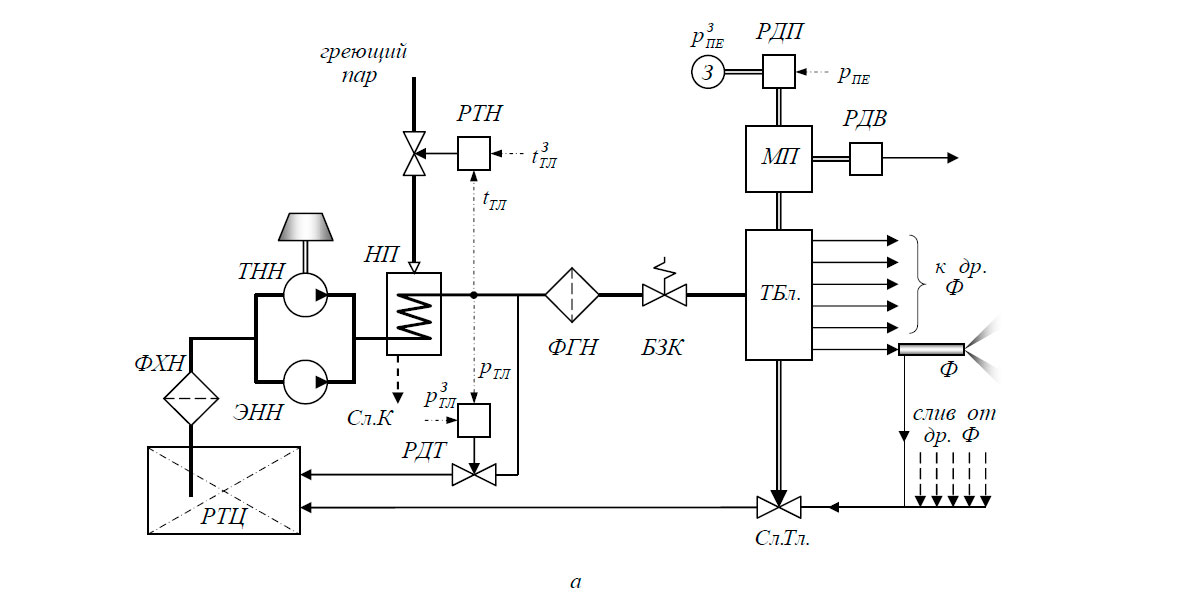

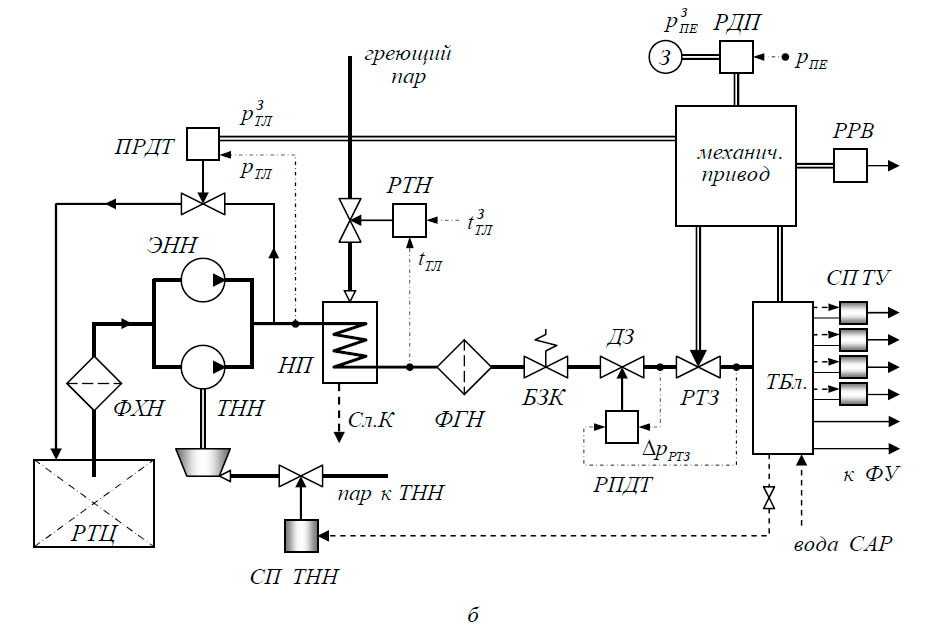

Принципиальная схема топливной системы зависит от типа примененных форсунок (регулируемые, нерегулируемые или их комбинация), и используемого варианта регулирования давления пара. Ниже приведены две типовые схемы топливных систем судовых котельных установок с постоянным и переменным давлением топлива перед форсунками.

В топливной системе с постоянным давлением топлива (рис. 34.а) топливо из расходной топливной цистерны через фильтр ФХН основным топливным насосом ТНН подается к нефтеподогревателю. Температура топлива за нефтеподогревателем поддерживается в заданных пределах регулятором РТН путем воздействия на клапан подачи греющего пара в нефтеподогреватель. Постоянное давление топлива за топливными насосами поддерживается регулятором РДТ воздействием на клапан слива топлива в топливную цистерну. После нефтеподогревателя подогретое топливо, пройдя через фильтр ФГН и быстрозапорный топливный клапан, поступает к топливному блоку. В РДП происходит сравнение заданного значения давления пара с фактическим. Рассогласование сигналов заданного и фактического значений давления пара поступает от РДП на механический привод, и от него – к золотникам топливного блока, к регулятору давления воздуха и к клапану слива топлива из форсунок, установленному на сливной топливной магистрали. Топливный блок осуществляет включение-отключение топливных форсунок в соответствии с заданной нагрузкой котла и распределение топлива по включенным форсункам. Изменение расхода топлива, подаваемого в топку котла, осуществляется сливом части топлива из форсунок в РТЦ.

![]()

![]()

![]()

Резервный насос ЭНН включается в работу автоматически при выходе из строя основного топливного насоса, и в режимах работы котла, близких к полным нагрузкам, когда производительности основного насоса становится недостаточно для обеспечения заданной паропроизводительности (давления пара). Для обеспечения соответствия между подачами топлива и воздуха, с механического привода РДП управляющий сигнал выдается на регулятор давления воздуха РДВ.

Работа топливной системы котлов с переменным давлением топлива (рис. 34.б) во многом схожа с работой рассмотренной выше топливной системы. Плавность регулирования расхода топлива достигается согласованными действиями регулирующего топливного золотника, регулятора перепада давления топлива, программного регулятора давления топлива, управляющего устройства сервоприводами топочных устройств и топливных насосов.

Для увеличения нагрузки котла увеличивается проходное сечение РТЗ, что приводит к повышению расхода топлива на топочные устройства. Линейная зависимость расхода топлива от проходного сечения РТЗ обеспечивается поддержанием на нем постоянного перепада давления топлива регулятором РПДТ, воздействующим на дроссельный золотник ДЗ. В момент включения очередной форсунки давление топлива перед форсунками резко падает для обеспечения постоянной величины расхода топлива. На участках между точками включения форсунок, а также после включения всех форсунок плавное увеличение расхода топлива достигается повышением его давления. Регулирование давления топлива происходит с помощью изменения режима работы ТНН, а точность его поддержания обеспечивается программным регулятором давления топлива путем слива части топлива в топливную цистерну.

Топливный блок управляет изменением подачи пара на турбопривод ТНН, открытием-закрытием регистров ВНУ, включением-выключением очередной форсунки, автоматическим включением-отключением резервного ЭНН. Для обеспечения соответствия между подачами топлива и воздуха, с механического привода РДП управляющий сигнал выдается на регулятор расхода воздуха РРВ системы подачи воздуха в котел.

Литература

Судовые энергетические установки. Котлотурбинные энергетические установки. Болдырев О.Н. [2004]

Большая Энциклопедия Нефти и Газа

Регулирование подачи воздуха обеспечивает оптимальное соотношение между подаваемыми в топку топливом и воздухом ( оптимальный избыток воздуха), чем достигается максимальная экономичность сжигания топлива на всех режимах работы котла. [16]

Регулирование подачи воздуха производится съемными стальными пластинами, частично перекрывающими проходное отверстие. [18]

Регулирование подачи воздуха в топки котлов осуществляют регуляторами, изменяющими производительность дутьевых вентиляторов. [20]

Регулирование подачи воздуха соответственно расходу мазута, производимое, как правило, дросселированием воздуха в воздушной магистрали, приводит к неудовлетворительному распылению мазута при снижении производительности форсунки. [21]

Регулирование подачи воздуха осуществляется также просто - путем перекрытия заслонкой. Регулирование количества поступающего воздуха сравнительно мало отражается на качестве распыления, поскольку распыление в основном происходит под воздействием вращающейся чаши. [22]

Регулирование подачи воздуха соответственно расходу мазута, производимое, как правило, дросселированием воздуха в воздушной магистрали, приводит к неудовлетворительному распылению мазута при снижении производительности форсунки. [24]

Регулирование подачи воздуха в топку котла сводится к обеспечению наиболее экономичного режима горения топлива, что достигается соответствием между количеством и качеством сжигаемого топлива, с одной стороны, и количеством воздуха, необходимого для горения, - с другой. Показателем такого соответствия является коэффициент избытка воздуха. Избыток воздуха приводит к росту потерь тепла с уходящими газами, недостаток - к неполному сгоранию топлива. В обоих случаях КПД котла снижается. [25]

Регулирование подачи воздуха на каждую горелку является одним из мероприятий, какими машинист котла может добиться более высокой экономии топлива. [26]

Регулирование подачи воздуха всегда централизовано, и настроенное распределение его сохраняется с достаточной стабильностью. Поэтому влияние индивидуальных регуляторов на режим подачи пыли неизбежно будет усиливать разверну локальных избытков воздуха. В этом заключается второй довод против индивидуального регулирования подачи пылепитателей. [27]

Регулирование подачи воздуха под решетку производят путем большего или меньшего открытия шибера, соответственно изменению подачи топлива. [28]

Регулирование подачи воздуха через периферийные фурмы производится колпачками на фурмах. [29]

Регулирование подачи воздуха и топлива, а также регулирование тяги осуществляется путем электрической блокировки управления соленоидным клапаном большого горения СКБГ и электромагнитными исполнительными механизмами, осуществляющими открытие заслонки на дутьевом вентиляторе и дымососе. Максимальному расходу топлива соответствуют максимальный расход воздуха и максимальное открытие заслонки дымососа. [30]

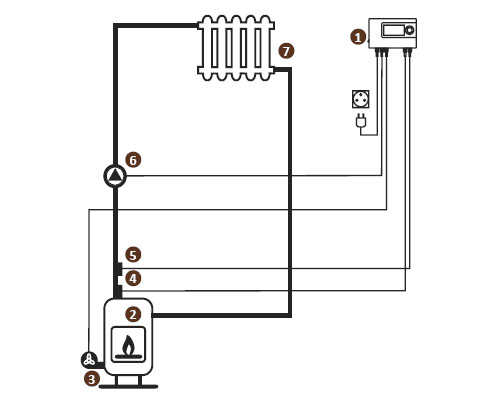

Регулировка температуры твердотопливного котла

Процесс горения твердого топлива это сложный и высоко инерционный процесс, а поэтому очень трудно поддается регулировке. Однако, пусть грубо, но данный процесс можно контролировать, путем дозирования количества воздуха, подаваемого в камеру сгорания.

Регулировка температуры твердотопливного котла осуществляется путем изменения подачи воздуха в камеру сгорания котла. Существует два способа такой регулировки:

- с помощью заслонки и термостатического регулятора тяги;

- с использованием вентилятора и автоматики (контроллера) плавно меняет его обороты.

Оба способа имеют право на жизнь, однако первый случай более дешевый, а второй дает возможность достичь высокой точности регулирования.

Регулирование с помощью заслонки подачи воздуха – это вариант пассивного регулирования мощности. В этом случае воздух в камеру сгорания попадает за счет тяги (разрежения), которую создает дымоход.

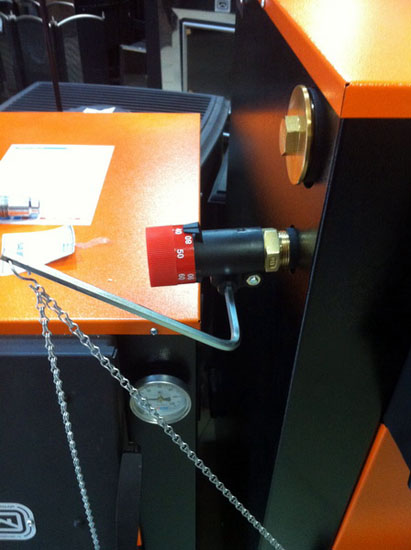

Данный способ предполагает наличие в котле заслонки подачи воздуха. Данная заслонка может быть расположена на нижней дверце котла или в задней его части. Кроме заслонки, в котле должно быть место с внутренней резьбой, куда вкручивается термостатический регулятор тяги.

![]()

![]()

Регулятор тяги с помощью цепочки соединяется с заслонкой подачи воздуха. Работает данная система следующим образом – когда температура воды в котле приближается к заданной на регуляторе тяги температуре, стержень чувствительного элемента регулятора удлиняется на величину, достаточную для прикрытия заслонки в пределах ее рабочего диапазона.

Однако эффективность данного способа управления заслонкой не может быть высокой, а регулятор не обеспечивает высокую точность регулирования. Так как процесс зависит от многих физических факторов, к примеру не каждый механический регулятор тяги может полноценно “поднимать” тяжелую чугунную заслонку и т. п., поэтому достичь точности и скорости регулирования такой системой практически невозможно. Основными преимуществами данного способа является низкая себестоимость системы и ее энергонезависимость (не требуется подключения электричества).

Практические рекомендации по настройке температуры твердотопливного котла при помощи термомеханического регулятора тяги

Для начала необходимо полностью открыть заслонку подачи воздуха (поддувало), растопить котел и дождаться, чтобы на термометре котла температура достигла 60 °С. После этого необходимо выставить щель заслонки подачи воздуха около 1-2мм при помощи регулировочного винта.

Далее выставляем на регуляторе тяги температуру 60 °С – либо по белой шкале, либо по красной – в зависимости от монтажного положения регулятора и натягиваем цепочку до момента, когда она перестанет провисать (с минимальной натяжкой). Теперь следует поэкспериментировать с температурой на ручке регулятора и температурой, которую поддерживает котел. По результатам тестов корректируем длину цепочки.

Регулировка температуры твердотопливного котла с помощью вентилятора и контроллера

Второй способ регулировки температуры твердотопливного котла состоит в использовании вентилятора и контроллера, и его можно отнести к случаю активного регулирования подачи воздуха. Суть данного способа заключается в прямом дозировании количества воздуха, попадающего в камеру сгорания котла. Исполнительным механизмом в данном случае является вентилятор, который нагнетает воздух в камеру сгорания. Изменяя обороты вентилятора, можно плавно и в широком диапазоне менять объем воздуха, попадающего в камеру сгорания твердотопливного котла. Управляет вентилятором контроллер. Суть управления заключается в плавном изменении напряжения питания вентилятора, в зависимости от разницы между заданной температурой и той, что есть сейчас в котле.

![]()

![]()

Рассмотрим параметры, которые может обеспечивать стандартный контроллер:

- конечная температура котла – это заданная температура, которую должна обеспечить автоматика;

- гистерезис работы вентилятора – это разница температур от заданной, в пределах которой будет происходить линейное управление оборотами вентилятора (пропорциональный закон);

- минимальные обороты вентилятора – это минимальные обороты в рабочем режиме (минимальная тепловая мощность котла);

- максимальные обороты вентилятора – это обороты в режиме максимальной мощности по контроллеру (максимальная тепловая мощность котла);

- время продувки – это время, автоматика включает вентилятор, когда котел набрал заданную температуру чтобы пламя в котле не угасло;

- время паузы между продувками – чтобы не перегреть котел, когда он набрал температуру;

- температура включения насоса системы отопления – насос включится только при достижении заданной температуры;

- гистерезис насоса – разница, показывающая на сколько градусов от заданной может опуститься температура воды в котле без выключения насоса. Определяет температуру при которой насос выключится;

- коррекция показателей температуры – если датчик смонтирован не правильно и его показатели некорректны;

- температура погашения котла – температура при которой в котле уже нет топлива и выключается вентилятор;

- тестовый режим позволяет проверить работу насоса и вентилятора в ручном режиме.

![]()

- Контроллер

- Котел на твердом топливе

- Вентилятор наддува

- Аварийный датчик температуры

- Датчик температуры

- Насос Ц.О.

- Теплоприемник-радиатор

Как видим данный способ регулировка подачи воздуха имеет возможность более точно обеспечить заданную температуру теплоносителя в твердотопливном котле. Однако, при достаточной герметизации дверцы подачи воздуха и поддувала, данная система автоматики может привести к затуханию котла в режиме отсутствия электропитания, потому что на вентиляторе смонтирован гравитационный клапан подачи воздуха, когда вентилятор не работает, клапан не позволяет подать воздух в камеру сгорания.

Читайте также: