Пусковая схема энергоблока с барабанным котлом

Обновлено: 11.05.2024

7. Пусковые схемы блоков с бараб. И прямоточ. Котлами

Характерной особенностью схемы с барабанным котлом является отсутствие необходимости внешней циркуляции питательной воды при его розжиге. Если барабан котла заполнен водой, а в его топке включены горелки, то начнется естественная циркуляция питательной воды из барабана по опускным трубам (расположенным вне топки) и затем по подъемным трубам (расположенным в топке) в барабан. За счет теплоты горящего топлива будет происходить образование пара в барабане, причем важно, что при отсутствии расхода пара из котла (в начале пуска) не требуется подача в него питательной воды.

Пусковая схема с прямоточным котлом. На рис. 15.6 показана пусковая схема моноблока с прямоточным котлом на сверхкритическое давление пара и с одним обводом. БРОУ, установленная на перемычке паропроводов свежего пара, при пусках и сбросах нагрузки направляет пар непосредственно в пускоприемное устройство конденсатора. Для обеспаривания тракта промежуточного перегрева при сбросах нагрузки служат сбросные клапаны исправляющие пар также в конденсатор. В отличие от барабанного прямоточный котел не может работать при малом расходе питательной воды через топочные экраны. Нормальная работа прямоточного котла возможна только при расходе воды, составляющем около 30 % номинального, и достаточно большом давлении. Это требует создания при пуске котла циркуляции нагреваемой среды. Поэтому для пуска котел оборудуется специальным растопочным узлом, состоящим из встроенной в тракт котла задвижки, дроссельного клапана Д-1, встроенного сепаратора, дроссельный клапанов Д-3 и Д-2 и растопочного расширителя, котором поддерживается давление около 2 МПа.

Встроенная задвижка делит тракт котла на испарительную и перегревательную части. Перед растопкой котла встроенную задвижку и дроссельный клапан Д-3 закрывают и, несколько открывая дроссельный клапан Д-1, создают циркуляцию питатель ной воды по контуру конденсатор — деаэратор -питательный насос — испарительная часть котла — встроенный сепаратор — расширитель — конденсатор (приведен один из возможных вариантов циркуляции). При зажигании горелок котла сначала происходит нагрев воды, а затем во встроенных сепараторах образуется пар. Приоткрывая дроссельный клапан Д-5, подают образующийся пар в паропроводы свежего пара. Теплота конденсата растопочного расширителя, направляемого в конденсатор, отдается циркуляционной воде и поэтому теряется, а образующийся в расширителе пар используется для различных целей: деаэрации питательной воды, прогрева паропровода промежуточного перегрева и т.п. При пусках турбины необходимо обязательно прогревать и паропроводы промежуточного перегрева во избежание конденсации поступающего в них из ЦВД пара и предотвращения возможности заброса конденсата в ЦСД. Выше упоминалось о возможности прогрева тракта промежуточного перегрева паром из растопочного расширителя, который широко используется для этой цели. Установившегося общепризнанного мнения о наиболее целесообразном источнике греющего пара в настоящее время не выработано. Наиболее часто для этой цели используют специальную редукционно-охладительную установку (РОУ), снижающую параметры свежего пара и подающую его в тракт промежуточного перегрева.

ОСОБЕННОСТИ ПУСКА БЛОЧНЫХ УСТАНОВОК

Пуск турбоагрегата, работающего в блоке с паровым котлом, отличается целым рядом особенностей по сравнению с пуском неблочной туропны.

Главная особенность заключается в том, что в блочных установках вместе с турбиной пускается и котел, причем пусковые операции котельного агрегата неразрывно связаны с пусковыми операциями турбины. Это усложняет пуск блока в целом, причем їв ряде случаев условия безопасного пуска котла противоречат условиям безопасного пуска турбины. Осуществление совместных пусков котла и турбины требует разработки особых технологических схем и приемов пуска блока в нормальную эксплуатацию, а также накладывает определенный отпечаток на конструкцию самой турбины.

Вторая особенность заключается в том, что если при пуске турбины от общего паропровода параметры пара перед ГПЗ остаются всегда постоянными, равными начальным параметрам цикла, то при блочном пуске давление и температура пара перед турбиной могут в процессе пуска изменяться в самых широких пределах в зависимости от работы котла, турбины и элементов пусковой схемы.

Пуск питательных насосов, деаэратора и других вспомогательных элементов турбины и котла также тесно связан с пуском всего блока и проводится в строгой последовательности совместно с основным оборудованием. Все блочные турбоагрегаты с промежуточным перегревом пара имеют на горячих линиях промперегрева, перед ЧСД, отсечные и регулирующие клапаны. Назначение отсечных клапанов заключается в том, чтобы исключить после срабатывания автомата безопасности разгон турбины за счет объема пара, находящегося в пром - перегревателе, а также холодных и горячих линиях промперегрева. Регулирующие клапаны ЧСД обеспечивают удержание турбины на холосто м ходу при сбросе нагрузки.

Пуск блочных установок усложняется еще и тем, ч(го растопочная паровая нагрузка котла значительно превышает расход пара, требующийся для прогрева и пуска турбины.

Для барабанных котлов растопочная нагрузка определяется исходя из условий надежной работы пароперегревательных труб и установления устойчивой циркуляции в кипятильных пучках. Значительный расход среды в прямоточных котлах объясняется требованиями гидродинамики потока. При малых расходах возникает опасность тепловой разверки параллельно включенных пучков и пережога поверхностей нагрева котла. Таким образом, при пуске блока часть пара должна, минуя турбину, попасть в конденсатор.

Время пуска турбины высокого давления из холодного состояния с учетом его прогрева составляет 5—9 ч, пуск же парового котла производится в течение. 45 мин — 5 ч в зависимости от конструкции котлоагрегата. Это предопределяет длительную работу блока со оброч сом пара в конденсатор, помимо турбины, и неизбежные при этом тепловые потери.

В связи с этим возникла необходимость в создании специальных пусковых схем, обеспечивающих надежный пуск блока из любого теплового состояния. .Наряду с этой главной задачей пусковая схема должна обеспечивать:

А) минимальную продолжительность пуска при наименьших затратах топлива и электроэнергии на пусковые операции;

Б) поддержание в процессе пуска нормального водного режима блока при минимальной потере конденсата;

В) предельное упрощение операций при пуске блока с возможностью унификации программ автоматического управления пусковыми операциями;

Г) возможность удержания блока в работе при сбросе нагрузки до холостого хода или нагрузки собственных нужд. При работе двух котлов на одну турбину (дубль - блок) пусковая схема должна обеспечивать пуск блока на одном котле при нахождении другого котла в ремонте.

По способу байпасирования па^ рового потока были разработаны две модификации пусковых схем: двухбайпасная и однобайпасная.

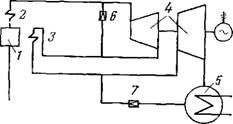

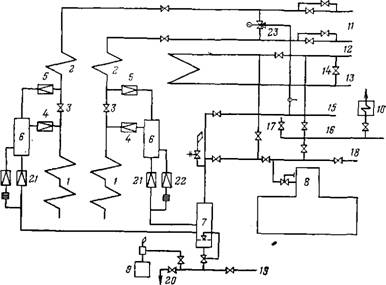

Двухбайпасная схема, представленная на рис. 2-5, предусматривает охлаждение вторичного пароперегревателя и предназначается для котлоагрегатов, у которых он расположен в зоне высоких температур (котлы ТПП-110, ТП-90, ТП-92, ТГМ-94 и т. д.). Эта схема предусматривает установку двух быстродействующих редукционно-охлади- тельных установок (БРОУ), из которых одна (БРОУ-<1) подает пар в холодную нитку вторичного пароперегревателя, а другая (БРОУ-2) перепускает пар из горячей нитки

Рис. 2-5. Пусковая схема блока с двумя БРОУ.

1 — котел; 2 — первичный пароперегреватель; 3 — вторичный пароперегреватель; 4 — турбина; 5 — конденсатор; 6 — БРОУ-1; 7 —БРОУ-2.

Промперегрева в конденсатор. Такая схема при пуске блока позволяет иметь достаточный пропуск пара через вторичный пароперегреватель для его охлаждения.

Редукционно-охладительные установки в данной схеме выполнены быстродействующими, чтобы в случае срабатывания автомата безопасности и закрытия стопорных клапанов не вызвать чрезмерного повышения давления в паропроводах и обеспечить пропуск пара через пароперегреватели, поскольку тепловыделение в топке котла будет все еще достаточно велико. Эти же устройства позволяют в случае отключения генератора от сети перевести турбину на режим холостого хода, как этого требуют правила технической эксплуатации блочных установок. Быстродействие БРОУ обеспечивается применением устройств с подачей импульса от технологических защит блока или электрогидравлических приставок. Последние широко используются на блоках мощностью 300 МВт и выше.

Двухбайпасную пусковую схему имеют блоки мощностью 150 МВт как с барабанными, так и с прямоточными котлами, а также некоторые блоки мощностью 300 МВт.

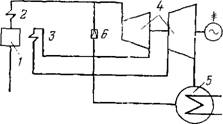

В целях удешевления пуско - сбросных устройств и упрощения пусковых операций была разработана однобайпасная пусковая схема (рис. 2-6). При такой схеме вторичный пароперегреватель располагается в зоне умеренных температур (конвективный пучок котла) и в дополнительном охлаждении не нуждается (котлы ПК-47, ПК-41 и т. д.). Исключение составляют некоторые режимы пуска котла из горячего состояния, когда производится резкая форсировка котла. В этом случае для охлаждения вторичного пароперегревателя используется РОУ, включаемая оперативным персоналом.

При пусках блока из холодного и неостывшего состояния эта РОУ используется для прогрева холодных и горячих ниток промежуточного перегрева, а также блока клапанов ЧСД. От этой же РОУ осуществляется прогрев ЦВД с конца.

С однобайпасной пусковой схемой выполнены все блоки мощностью 200 МВт и большая часть блоков 300 МВт.

На нескольких блоках мощностью 150 МВт, имеющих двухбай - пасные пусковые схемы, по предложению Южного отделения ОРГРЭС смонтирована упрощенная, но достаточно надежная пу - скосбросная схема, в которой БРОУ и их паропроводы большого диаметра заменены продувочными паропроводами условным диаметром 100 мм, имеющими задвижки с электроприводом. Эта схема, обеспечивая все режимы работы блока, позволяет пускать его при обеспарен - ной системе промперегрева байпасами ГПЗ, что оказалось возможным для промежуточных перегревателей этих котлов.

Рис. 2-6. Пусковая схема блока с одной БРОУ.

/ — котел; 2 — первичный пароперегреватель; 3 — вторичный пароперегреватель; 4 — турбина; 5 — конденсатор; 6 — БРОУ.

Естественно, что реконструкции такого рода должны предшествовать тщательные испытания тепломеханического оборудования блока на различных режимах работы, и не каждый блок может быть реконструирован подобным образом.

ПУСК БЛОЧНОЙ УСТАНОВКИ С БАРАБАННЫМ КОТЛОМ

Блоки с барабанными котлами могут пускаться двумя способами: а) при полном давлении пара за котлом; б) на скользящих параметрах пара.

Рассмотрим оба эти пуска, имея при этом в виду, что рассматриваться будут основные операции по пуску блока без подробной детализации.

А) Пуск при полном давлении пара за котлом.

При пуске блока по этому способу парозапорные органы на паропроводах свежего пара и промперегрева перед началом растопкй котла остаются полностью закрытыми, а клапаны БРОУ полностью открываются. На турбине создается пусковой вакуум и зажигаются растопочные форсунки (горелки) котла. При появлении пара избыточного давления производится прогрев паропроводов свежего пара, ГПЗ, стопорного клапана путем открытия дренажных вентилей и байпаса ГПЗ при закрытых регулирующих клапанах. Основная же масса пара сбрасывается через БРОУ в конденсатор через вторичный пароперегреватель или минуя его, в зависимости от схемы байпа - сирования. Ротор турбины при этом вращается валоповоротным устройством. Толчок турбины паром производится при достижении полного давления пара, при этом температура пара еще не достигает начальной. Производятся прогрев турбины на оборотах, подъем числа оборотов до рабочего и включение генератора в сеть.

По мере набора числа оборотов производится постепенное прикрытие клапанов БРОУ вплоть до их полного закрытия. Тепловой режим котла при этом не меняется, так как увеличение расхода пара через турбину происходит за счет сокращения расхода пара через БРОУ. Дальнейшее увеличение нагрузки производится за счет увеличения паропроиз - водительности котлоагрегата.

Б) Пуск на скользящих параметрах пара.

Этот способ пуска характерен тем, что пуск турбины совмещается с растопкой котла. При этом перед пуском после начального прогрева паропроводов полностью открываются все парозапорные органы между котлом и турбиной, и при достижении на котле некоторого избыточного давления (порядка нескольких атмосфер) ротор турбины начинает вращаться паром.

В процессе набора оборотов происходит прогрев турбины, паропроводов, парозапорной арматуры паром умеренной температуры. За счет увеличения давления и углубления вакуума число оборотов турбины доводится до рабочего, и турбогенератор включается в сеть. Поскольку включение турбогенератора в сеть производится задолго до достижения на котле номинальных параметров пара, дальнейший набор нагрузки осуществляется путем увеличения не только расхода пара, но и параметров его с соответствующей форсировкой котла. В течение всего этого времени происходит непрерывный прогрев турбины и паропроводов. Повышение начальных параметров пара производится вплоть до набора турбиной полной нагрузки, хотя на рабочие параметры можно выйти и значительно раньше.

Пуск блока на скользящих параметрах обладает целым рядом преимуществ по сравнению с пуском при полном давлении пара. Основными из них являются:

1) уменьшение общего времени пуска, поскольку все паропроводы, турбина и парозапорные органы турбоагрегата прогреваются одновременно, а не последовательно, как при пуске на полном давлении;

2) уменьшение тепловых потерь во время пуска, так как клапаны БРОУ либо полностью закрыты, либо сбрасывают в конденсатор весьма ограниченное количество пара;

3) пуск блока идет с умеренными тепловыделениями в топке, что благоприятно для прогрева элементов котельного агрегата;

4) при прогреве турбины и ее элементов паром пониженной температуры уменьшается разность температур пара и металла, благодаря чему исключается опасность тепловых ударов и прогрева металла с недопустимыми скоростями, что в значительной мере предохраняет турбину и ее паропроводы от опасных режимов при пуске, вызванных неправильными действиями оперативного персонала;

5) при пуске блоков, имеющих однобайпасную растопочную схему, охлаждение вторичного пароперегревателя путем пропуска через него пара начинается сразу же после появления на котле избыточного давления;

6) пуски на скользящих параметрах удлиняют срок службы паропроводов и основных узлов агрегата вследствие более благоприятных условий прогрева.

Все эти обстоятельства привели к тому, что в настоящее время пуск на скользящих параметрах пара для блоков принят повсеместно, независимо от конструкции турбин и котлов, а также схем байпасирования.

ОСОБЕННОСТИ ПУСКА БЛОКОВ С ПРЯМОТОЧНЫМИ КОТЛАМИ

Прямоточные котлы нашли широкое распространение в блоках с турбинами 150 и 280 МВт на до - критические параметры пара.

С переходом на сверхкритические параметры прямоточные котлы стали единственным типом парогенератора, поскольку в этих условиях естественная циркуляция обогреваемой среды в котлоагрегате становится невозможной.

По сравнению с барабанными котлами прямоточные котлы пускаются на полную мощность из холодного состояния еще быстрее, что создает более значительную разницу продолжительностей пуска котла и турбины.

Отечественные парогенераторы прямоточного типа как докритиче - ских, так и сверхкритических параметров имеют растопочную нагрузку около 30о/о1 номинальной, что обеспечивает безопасность радиационных поверхностей нагрева котла при пусках. Такой расход намного превосходит растопочную нагрузку барабанных котлов, и если пользоваться при пусках прямоточных агрегатов обычными методами байпасирования турбины, то это приведет к значительным потерям тепла, особенно по сравнению с пуском блока на скользящих параметрах пара.

Для сокращения потерь тепла, а также для обеспечения высокой маневренности блока при пусках, из различных тепловых состояний все прямоточные котлы оборудуются специальными пусковыми сепараторами. Поскольку пуск котла на сверхкритические параметры пара наиболее сложен, будем рассматривать пусковые операции блоков именно с этими котлами.

Важнейшим условием надежной работы поверхностей нагрева котла такого типа является поддержание сверхкритических параметров среды в испарительной части котла, так как при докритическом давлении существует опасность расслоения среды на паровую и жидкую фазы (особенно в горизонтальных участках труб и коллекторов), что может привести к пережогу радиационных поверхностей нагрева. Для реализации этого условия и обеспечения возможности пуска турбины на пониженном давлении были разработаны две принципиально различные пусковые схемы: схема с выносным сепаратором и схема с встроенным сепаратором, предложенная МоЦКТИ и ЗиО.

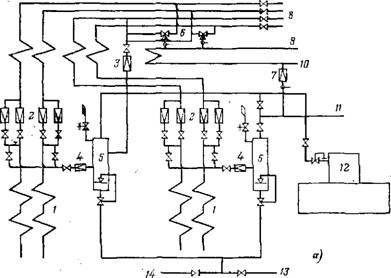

Схема с выносным сепаратором была применена для головных блоков 300 МВт с котлами ТПП-110 TKJ3. В этих котлах вторичный пароперегреватель расположен в зоне высоких температур, что предопределило применение двухбайпасной пусковой схемы, изображенной на рис. 2-7,а.

При пуске блока из холодного состояния в радиационном контуре поверхности нагрева 1 устанавливается расход, равный 30%: производительности котла. С помощью встроенных задвижек и дроссельных клапанов 2 через пароперегреватель устанавливается необходимый расход среды. Излишки сбрасываются через пусковые РОУ-2 (4) в растопочный сепаратор, а из него в конденсатор или дренаж (при режиме отмывки котла). Давление пара и расход его на турбину регулируются также растопочной РОУ-1 (3), БРОУ-1 (6) и БРОУ-2 (7). С помощью быстродействующих редук - ционно-охладительных установок осуществляется охлаждение вторичного пароперегревателя, а также прогрев паропроводов вторичного перегрева. По мере увеличения нагрузки сбросы постепенно уменьшаются, а разделительные задвижки открываются.

Опыт эксплуатации этих схем позволил выявить ряд недостатков, являющихся органическими для данных пусковых устройств. Так, например, при пусках блоков из не - остывшего состояния вода через пароперегреватель проникает в паропровод вплоть до главных паровых задвижек (ГПЗ), расположенных перед турбиной, охлаждая паропровод и создавая в нем значительные термические напряжения. При неплотности задвижек вода может попасть в корпуса стопорных и регулирующих клапанов, что может привести к их быстрому расхолаживанию и появлению недопустимых термических напряжений, обусловленных большой толщиной стенок корпусов указанных клапанов.

При растопке котлов из неостыв - шего состояния с закрытыми встроенными задвижками и сбросом всего растопочного расхода через РОУ-2 в сепаратор пароперегреватель остается без охлаждения, что при сравнительно высокой топочной нагрузке может привести к перегреву металла труб.

При пуске блока из холодного состояния с дросселированием пара на байпасах ГПЗ в случае срабатывания автомата безопасности и закрытия стопорных клапанов турбины давление пара перед ней быстро повышается до номинального; это приводит к повышению температуры пара примерно на 200ЧС и ненормально быстрому прогреву паропроводов и корпусов парораспределения.

Как показали результаты наладочных работ, осуществить пуск блока из холодного состояния на скользящих параметрах в схемах с выносными сепараторами не удается. В связи с этим блок из холодного состояния пускается по прямоточному режиму со сбросом значительного количества пара в конденсатор. Это обусловило повышенные расходы тепла на пуск. Применение в данных схемах только прямоточных пусков предопределяет вынос в тракт пароперегревателя продуктов стояночной коррозии, что является еще одним минусом указанной схемы.

Опыт эксплуатации блока 300 МВт с котлами ТПП-110 и ПК-39 показал нецелесообразность усложнения пусковых схем прямоточных котлов применением двойного байпасирования, вследствие чего в 1963 г. было принято решение выполнять в дальнейшем блоки на сверхкритические параметры пара только с одноступенчатой системой байпасирования. По этой схеме выполнены блоки 300 МВт с котло-

Рис. 2-7. Пусковая схема. а — с выносным сепаратором; б — со встроенным сепаратором.

/ — испарительная поверхность нагрева котла; 2 —узел встроенных задвнжек и дроссельных клапанов; 3 — РОУ-1; 4 — РОУ-2; 5 — выносной пусковой сепаратор; 6 —БРОУ-1; 7 — БРОУ-2; 8 — пар к турбине; 9 — холодная линия промперегрева; 10 — горячая линия промперегрева; 11 — линия к пароприемным устройствам конденсатора; 13 — деаэратор; /3 —линия к водоприемным устройствам конденсатора; 14 — сброс в канализацию; 15 — встроенный сепаратор; /5 — БРОУ; /7 — РОУ; 78 —коллектор 1,962 МП» (Й) кгс/см2); 19 — промбак; 20 —шиберные клапаны; 21, 22 —сбросные клапаны нз встроенного сепаратора; 23 — встроенная задвижка.

Агрегатами ПК-41, П-50, ТПП-210 и др.

Растопочная схема с встроенным сепаратором представлена на рис. 2-7,6. В этой схеме встроенный «сепаратор 15 расположен между испарительными и пароперегрева - тельными поверхностями нагрева котла. Обе эти поверхности разделены встроенной задвижкой, которая во время пуска котла полностью закрыта. Пропуск среды в пароперегреватель во время пуска осуществляется через дроссель 20 и пусковой сепаратор.

При сепараторном режиме пуска сбросные задвижки 21 открыты, ті в сепараторе при достижении определенной температуры воды происходит разделение среды на жидкую и паровую фазы. Жидкая фаза - сбрасывается в коллектор 1,96 МПа (20 кгс/см2), а из него в конденсатор, канализацию или промежуточный бак. Регулирование этого сброса производится дроссельными шиберами по уровню в измерительном - сосуде. Пар, образующийся г, сепараторе, поступает б первпчпый пароперегреватель, а затем на прогрев и пуск турбоагрегата.

С помощью дроссельных клапанов 20 и БРОУ имеется возможность поддерживать любое давление ;пара перед турбиной и осуществлять пуск ее на скользящих параметрах. При этом синхронизация турбогенератора, включение его в сеть и набор нагрузки могут производиться при пониженных параметрах пара, что весьма благоприятно для прогрева турбины. Толчок ротора паром в этом случае производится при начальном давлении 0,981—1,175 МПа ('10—12 кгс/см2) на блоках 150 МВт, 1,765— 1,962 МПа (18—20 кгс/см2) на блоках 200 МВт и 3,92—4,9 МПа (40— 50 кгс/см2) на блоках 300 МВт.

Полное давление пара перед турбиной рекомендуется иметь при достижении нагрузки около 30% номинальной. При дальнейшем повышении нагрузки растопочный сепаратор отключается, открывается встроенная разделительная задвижка 23 и котел переводится на прямоточный режим.

Экономичность сепараторного пуска по сравнению с прямоточным заключается в том, что перегрев небольшого количества пара, выделившегося в сепараторе, требует меньшего тепловыделения 'В топке (примерно 10% номинального), а следовательно, и меньшей затраты топлива па пусковые операции. При этом уменьшается и сброс рабочей среды в конденсатор. При небольшом тепловыделении в топке снижаются температуры газов по газоходам котла, что весьма благоприятно для вторичного пароперегревателя. Источником экономии тепла является также ускорение всех пусковых операций, что характерно для пусков турбин на скользящих параметрах.

При пуске блока на сепараторном режиме продукты стояночной коррозии не 'выносятся в пароперегреватель котла, что позволяет производить отмывку испарительных поверхностей одноверменно с пуском турбоустановки. При этом уменьшается и солевой занос пароперегревателя, поскольку влага с высоким солесодержанием сбрасывается, а чистый пар направляется на перегрев. Солесодержание этого пара определяется уносом влаги из растопочного сепаратора, коэффициент полезного действия которого весьма высок. По данным ЦКТИ применение сепараторных пусков вместо прямоточных дает экономию за каждый пуск до 30 т условного топлива при пусках из холодного состояния и до 20 т при пуске блока после останова на ночь.

В целом пусковой узел котла со встроенными сепараторами обеспечил большие возможности получения принятых для пуска турбины параметров пара и лучшую маневренность при пусках блоков из не - остывшего состояния, чем схема с вынесенными пусковыми сепараторами. :В связи с этим на ряде блоков, имеющих выносные сепараторы, в порядке реконструкции устанавливаются встроенные сепараторы, причем выносные сепараторы используются в качестве расширительного сосуда, являясь второй ступенью встроенного сепаратора.

Представленный на рис. 2-7,6 растопочный узел блока с котлом ПК-41 ЗиО не является унифицированным для остальных прямоточных котлов. При наличии общей идеи — использования для пусков на скользящих параметрах встроенного сепаратора отдельные схемы отличаются друг от друга конструкцией растопочного узла и организацией сбросов из него.

Так, на блоках с котлами ТКЗ отсутствует мерительный сосуд на линии отвода влаги из сепаратора. На этих же котлах имеется шиберный клапан на паровой линии встроенного сепаратора. Сброс влаги в данных схемах предусмотрен не в коллектор 1,962 МПа (20 кгс/см2), а в расширитель 1,962 МПа (20 кгс/см2), из которого влага в зависимости от ее качества сбрасывается в бак запасного конденсата, в конденсатор либо в дренаж, а паровая линия соединена с холодными линиями промперегрева, деаэратором и верхней частью конденсатора.

Имеются также существенные различия в конструкции и производительности растопочных РОУ и БРОУ. Кроме того, и сама растопочная схема блока с котлом ПК-41 претерпела в дальнейшем некоторые изменения.

Такое разнообразие в компоновке пускосбросных схем объясняется отсутствием достаточного опыта в конструировании подобных устройств и невозможностью экспериментальной проверки принятых решений до пуска блока в эксплуатацию. Все эти изменения в пусковых схемах производились либо в процессе реконструкции уже работающих агрегатов, либо путем внесения изменений в конструкцию серийных агрегатов на заводе-изготовителе. Значительная часть переделок выполнена в порядке рационализации работниками станций.

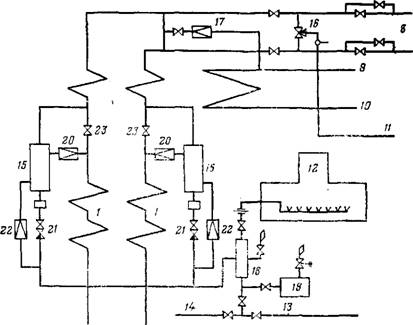

В настоящее время по мере накопления опыта эксплуатации прямоточных котлов, а также в результате опробования тех или иных решений, принятых на различных блоках, представилось возможным создать унифицированную усовершенствованную пусковую схему, пригодную для блоков как докритических, так и сверхкритических параметров (рис. 2-8).

Основной особенностью типовой пусковой схемы является двухступенчатая система сепарации. В данной схеме вместо мерительного сосуда и коллектора 1,962 МПа (20 кгс/см2) применен вынесенный сепаратор низкого давления в качестве второй ступени расширения. Такое решение было вызвано неудовлетворительной работой мерительных сосудов и коллекторов 1,962 МПа (20 кгс/см2), а также невозможностью утилизировать тепло сбросной воды. В процессе сепараторного пуска через мерительный сосуд из сепаратора в коллектор 1,962 МПа (20 кгс/см2) попадал в больших количествах пар, что являлось причинй подрыва предохранительных клапанов на коллек

торе. Утилизация тепла сбросной воды из сепараторов путем подачи ее в деаэратор тоже оказалась невозможной, поскольку при такой работе резко ухудшался водный режим. Выявилась необходимость пропускать весь поток сбрасываемой воды через блочные обессоливающие установки, вследствие чего этот поток направлялся в конденсатор.

В новой схеме часть тепла сбрасываемой из сепаратора воды в виде вторичного пара второй ступени расширения используется либо для питания деаэратора, либо для прогрева трубопроводов промперегрева при пуске котла из холодного состояния. Подсоединение ко второй ступени сепаратора линий от БРОУ делает эту схему более гибкой и маневренной. Применение второй ступени расширения и отвод из нее воды в конденсатор обеспечивает нормализацию водного режима при минимальных потерях конденсата.

Как следует из расчетов, в этом случае по сравнению со сбросом всей среды из растопочных сепараторов в деаэратор потери топлива при пуске блока возрастают лишь на 2—3 т условного топлива. Наличие клапана на паровой линии сепаратора исключает попадание холодной среды в горячие паропроводы при пуске блока из неостывшего состояния. Подключение пароперегревателя производится при достижении требуемой температуры пара на выходе из сепаратора. Это позволяет осуществлять пуск блока из любого теплового состояния, в том числе и из холодного.

Рис. 2-8. Типовая модернизированная пусковая схема блоков с прямоточными котлами. 1 — испарительная поверхность котла; 2 — первичный пароперегреватель; 3— встроенная задвижка; 4— шиберные клапаны; 5 — отсечная задвижка сепаратора; 6 — встроенный сепаратор; 7 — растопочный - расширитель 1,962 МПа (2о кгс/см2); 8 —деаэратор; 9 — бак запасного конденсата; 10 — электроперегреватель; 11 — пар к турбине; /2 —холодная лнння промперегрева; 13 — горячая линия промперегрева: 14 — паровой байпас; 15 — линия к пароприемным устройствам конденсатора; 16 — станционный коллектор 1,275 МПа (13 кгс/см2); 17 — пар от пусковой котельной; 18 — линия от отборов турбины; 19 — лнния к водоприемным устройствам конденсатора; 20 — сброс в канализацию; 21, 22 — сбросные клапаны из встроенного сепаратора; 23—БРОУ.

Работы ВТИ и ОРГРЭС доказали возможность надежной эксплуатации отсеченного пароперегревателя при тех стартовых расходах топлива, которые характерны для сепараторных пусков. Надежность пароперегревателя зависит также и от режима подключения его отсечным клапаном. - В процессе включения пароперегревателя в работу необходимо тщательно дренировать все участки паропровода, чтобы избе

жать попадания влаги в пароперегреватель. Испытания показали, что •избежать значительного расхолаживания пароперегревателя не удается, особенно его первой ступени после сепаратора. В связи с этим рекомендуется эту ступень компоновать в области пониженных тепловых нагрузок и изготавливать ее не из аустенитной стали, а из стали перлитного класса, способной выдерживать тепловые удары значительно большей величины.

Новым в этой схеме явилось применение частичного байпасирования промежуточного пароперегревателя для регулирования температуры пара после промежуточного перегрева при пусках, а также применение электрических приводов для клапанов БРОУ.

Как показал опыт эксплуатации, электронно-гидравлические приводы клапанов БРОУ с быстродействием 6 с, являясь слишком сложными и дорогими агрегатами, не обеспечивают предотвращения срабатывания предохранительных клапанов при сбросах нагрузки до холостого хода. В таких условиях переход на более простой и надежный электрический привод с быстродействием 20—25 с является вполне обоснованным.

При пусках блока к деаэратору подводится пар от общестанционной магистрали 1,275 МПа (13 кгс/см2), а после отключения прогрева промежуточного перегревателя — от растопочного расширителя. В схеме предусмотрен подвод горячего пара на концевые уплотнения ЦВД и переднее уплотнение ЦСД турбины при остановах и пусках ее из горячего состояния.

На рис. 2-9 представлен типовой график пуска дубль-блока К-300-240 из холодного состояния по сепараторному режиму (без обогрева фланцев и шпилек турбины). Как видно из графика, весь пуск от разжига горелок первого корпуса котла до выхода на номинальные параметры пара длится 12 ч 10 мин. Пуск производится на скользящих параметрах пара. Толчок турбины паром осуществляется при начальном давлении пара 3,92 МПа (40 кгс/см2), выход на полное начальное давление—при мощности 90 МВт, номинальная температура пара устанавливается после достижения полной нагрузки. Рост начальной температуры ограничивается включением пускового впрыска (точка А). График предусматривает толчок турбины регулирующим клапаном. На участке Б—В производится снижение давления свежего пара для обеспечения полного открытия всех регулирующих клапанов после

Стационарные, переменные и пусковые режимы энергоблоков ТЭС - Работа барабанных и прямоточных котлов на частичных нагрузках

Одной из основных задач при эксплуатации котлов является обеспечение их длительной и надежной работы с максимально возможной экономичностью в широком диапазоне нагрузок. Диапазон нагрузок котлов блоков 150—800 МВт при проектировании выбирался, как правило, из расчета на их работу в базовой части нагрузок, что потребовало в дальнейшем дополнительных исследований по выявлению возможности расширения регулировочного диапазона их нагрузок как при скользящем, так и при номинальном давлении среды.

В объем работ по организации исследований следует отнести [130):

ознакомление с технической документацией котла, тепловым и гидравлическим расчетом, снятие эксплуатационной характеристики;

полный осмотр котла и его вспомогательного оборудования в целях оценки их состояния, оснащенности средствами регулирования, контроль измерительными приборами и автоматикой;

составление и передача ТЭС перечня работ по устранению выявленных недостатков, составление и согласование с руководством цеха и ТЭС технической программы испытаний, объема и методов измерений, объема анализов и вида отчетности по результатам испытаний;

выявление расчетным путем поверхностей нагрева, попадающих при снижении давления в режим работы на пароводяной смеси;

разработка схемы измерений для определения тепловых разверок в поверхностях нагрева и проверки гидравлической устойчивости топочных экранов, составление чертежей и эскизов на отдельные узлы измерений (термопар, температурных вставок, напорных трубок и т. д.);

составление и передача ТЭС задания по подготовительным работам к испытаниям — на изготовление и установку приспособлений, устройств, аппаратуры;

комплектование экспериментальной бригады специалистов; технический надзор за монтажом приспособлений, наладка переносных приборов, обучение наблюдателей.

Экспериментальные исследования энергоблока, в том числе и котла, включают следующие мероприятия;

определение минимальной нагрузки котла и энергоблока, а также диапазона давления среды по условиям надежности работы поверхностей нагрева котла в стационарных, переменных и аварийных режимах;

определение статистических характеристик котла по температурам и давлениям в исследуемом диапазоне нагрузок;

выявление диапазона нагрузок энергоблока при работе на питательном турбонасосе;

снятие динамических характеристик участков регулирования котла при типовых возмущающих воздействиях;

получение данных для оценки водно-химического режима энергоблока в условиях глубокого изменения нагрузки со скользящим давлением;

определение приемистости энергоблока при работе на номинальном и скользящем давлении;

определение объема необходимых изменений тепловых защит и автоматики энергоблока применительно к режиму работы на скользящем давлении;

определение объема необходимых изменений тепловых защит и автоматики энергоблока применительно к режиму работы на скользящем давлении при частичных нагрузках.

В соответствии с задачами испытаний к штатным измерениям по одному потоку пароводяного тракта необходимо предусмотреть дополнительное измерение [130]. температур металла поверхностей нагрева котла в обогреваемой и в необогреваемой зонах соответственно температурными вставками и поверхностными термопарами и расходов среды в коллекторах и на входе в змеевики расходомерными трубками.

Для снятия динамических характеристик участков регулирования котла и оценки приемистости энергоблока выполняется специальная схема измерения.

Для контроля за водно-химическим режимом работы энергоблока (перемещение отложений по пароводяному тракту) следует использовать отборники проб по пароводяному тракту.

Исследование барабанных котлов энергоблоков при частичных нагрузках проводится в целях выявления возможности расширения регулировочного диапазона нагрузок при сохранении наибольшей экономичности их работы.

Проверку надежности работ поверхностей нагрева барабанных котлов производят по следующим параметрам [151]: свободному уровню (для труб, выведенных в паровое пространство), застою и опрокидыванию циркуляции (для труб, выведенных в водяной объем барабана); допустимому температурному режиму обогреваемых труб; режиму опускной системы; надежности циркуляции при нестационарных режимах котла.

Режим разгружения барабанного котла на скользящем давлении связан с необходимостью выдерживания критериев надежности барабана. Скорость снижения температуры насыщения в барабане по условиям появления в нем дополнительных напряжений вследствие возрастающей разности температур по толщине и периметру стенки не должна превышать 2° С/мин для барабанов с толщиной стенки 92 мм и 1,5° С/мин при толщине 115 мм.

Скорость нагружения барабанных котлов при работе на скользящем давлении ограничивается в основном надежной работой поверхностей нагрева пароперегревателей. Поэтому в режимах минимальных нагрузок температурные перекосы в топке и далее по газовому тракту должны быть минимальны. Следует учитывать, что особенно опасны кратковременные повышения температур змеевиков первых ступеней ширм пароперегревателей в начальный момент нагружения котла вследствие отставания в этот период расхода пара через змеевики по сравнению с ростом тепловой нагрузки.

В режиме скользящего давления экономайзер может перейти в «кипящий» режим работы. На низких нагрузках вследствие газовых перекосов возможны значительные теплогидравлические разверки внутри отдельных пакетов экономайзеров и между пакетами, сопровождающиеся значительными «скачками» температур среды в отдельных отводящих трубах. Теплогидравлические разверки могут побуждаться неустойчивым питанием, переключением горелок и другими возмущениями. В результате в барабан из экономайзера может поступать даже перегретый пар, под воздействием потока которого в эксплуатации отмечаются локальные повышения температуры стенки барабана на 30—60° С, а также повышения температуры стенок пароотводящих труб на выходе из барабана [130].

Исследование прямоточных котлов сверхкритического давления в режиме скользящего давления (для тех энергоблоков, где он целесообразен) обосновано, как и для барабанных котлов, при прочих равных условиях уменьшением снижения экономичности работы энергоблока по сравнению с его работой при частичных нагрузках на номинальном давлении. Этот режим должен осуществляться при нагрузках ниже некоторого уровня (примерно 70% номинальной), при полностью открытой части регулирующих клапанов турбины и закрытых остальных. Определяющим фактором для внедрения режима скользящего давления на энергоблоках является надежность котла в стационарных и переменных режимах работы.

В этой связи внедрение режима скользящего давления требует, как правило, расчетной, а затем и экспериментальной проверки. Расчетная оценка режима работы котла проводится для определения потенциально опасных поверхностей нагрева и для уточнения объема экспериментального контроля. Расчетом выявляются поверхности, работающие на двухфазной среде, выполняется оценка температур стенки труб с учетом имеющихся данных по температурным разверкам на сверхкритическом давлении и при условии поступления на вход в отдельные змеевики пароводяной смеси с паросодержанием, вдвое превышающим среднее на входе.

При снижении давления среды в радиационных поверхностях нагрева ниже критического в них возможны нарушения гидравлического и температурного режимов.

В процессе исследований режимов работы прямоточных котлов на частичных нагрузках оценку надежности поверхностей нагрева производят по следующим основным показателям: температурному режиму металла труб, а следовательно, и среды; гидравлическим и тепловым разверкам; отсутствию пульсаций, разверок вследствие многозначности, застоя и опрокидывания среды, а также расслоения среды.

По целям и условиям проведения все исследования можно разделить на четыре группы. К 1-й группе относятся исследования, при которых определяются возможный диапазон нагрузок энергоблока в переходных и стационарных режимах, статические характеристики по давлениям и температурам, предварительная характеристика перемещения отложений по пароводяному тракту энергоблока в диапазоне нагрузок 70—30% номинальной для энергоблоков с газомазутными котлами и 70—50% для энергоблоков с пылеугольными котлами с подсветкой мазутом или природным газом и переходом на сухое шлакоудаление. Опыты проводятся как с включенными, так и с отключенными ПВД.

Для получения оценочных данных по водно-химическом у режиму требуется перед началом каждого опыта обеспечивать стабильный режим работы в течение примерно 8 ч.

Ко 2-й группе относятся исследования, при которых определяется надежность работы поверхностей нагрева в аварийных режимах, т. е. наиболее неблагоприятные. Проверке подлежат следующие режимы: резкие колебания давления среды в тракте путем изменения положения регулирующих клапанов турбины, резкие кратковременные набросы расхода топлива и снижения расхода питательной воды от 5 до 30% исходного уровня, переключение горелок, изменения степени рециркуляции дымовых газов, аварийный перевод питания котла с трубонасоса на питательный электронасос и др.

К 3-й группе отнесем исследования, определяющие динамические характеристики участков регулирования котла. Опыты проводятся на трех нагрузках (70% номинальной и двух меньших в пределах регулировочного диапазона) при работе энергоблока на скользящем и номинальном давлении.

Опыты 4-й группы проводятся в целях определения приемистости энергоблока при работе на номинальном и скользящем давлениях. Опыты проводятся при нагрузке 55—60% номинальной. Набросы нагрузки в опытах осуществляются путем подачи соответствующей команды на электрогидравлическую приставку (ЭГП) системы регулирования турбины с одновременным увеличением на эквивалентное значение нагрузки котла.

В результате проведения опытов как на барабанных, так и на прямоточных котлах при скользящем давлении строятся соответствующие графические зависимости, анализ которых позволяет определить возможность внедрения проверенных режимов в эксплуатацию.

Ниже рассматриваются результаты экспериментальных исследований по обеспечению надежности работы энергоблоков 150—1200 МВт с барабанными и прямоточными, с пылеугольными и газомазутными котлами при переводе их на частичные нагрузки с постоянным или скользящим давлением среды.

Читайте также: