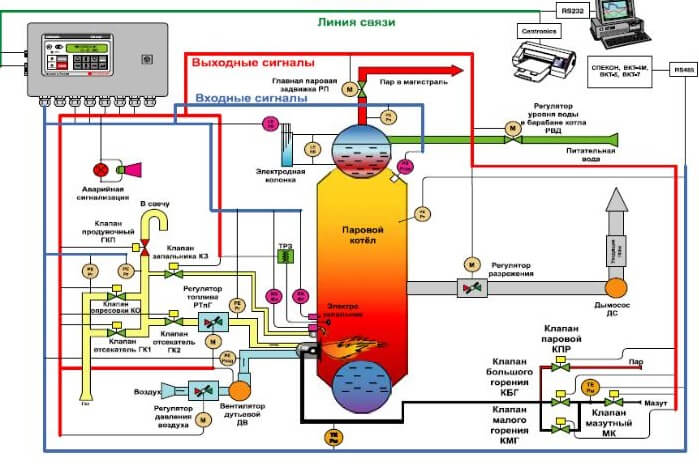

Принципиальная схема котла парового котла

Обновлено: 06.07.2024

Принципиальная тепловая схема котельной с паровыми котлами

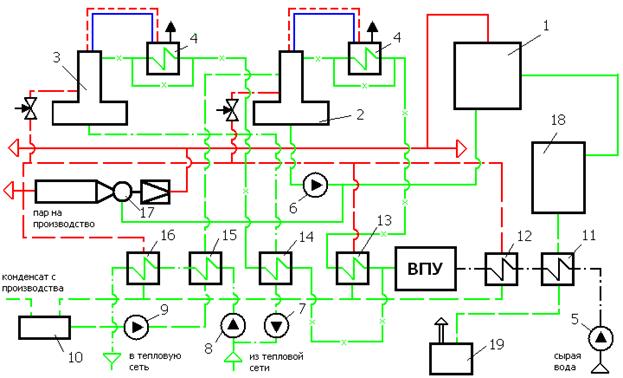

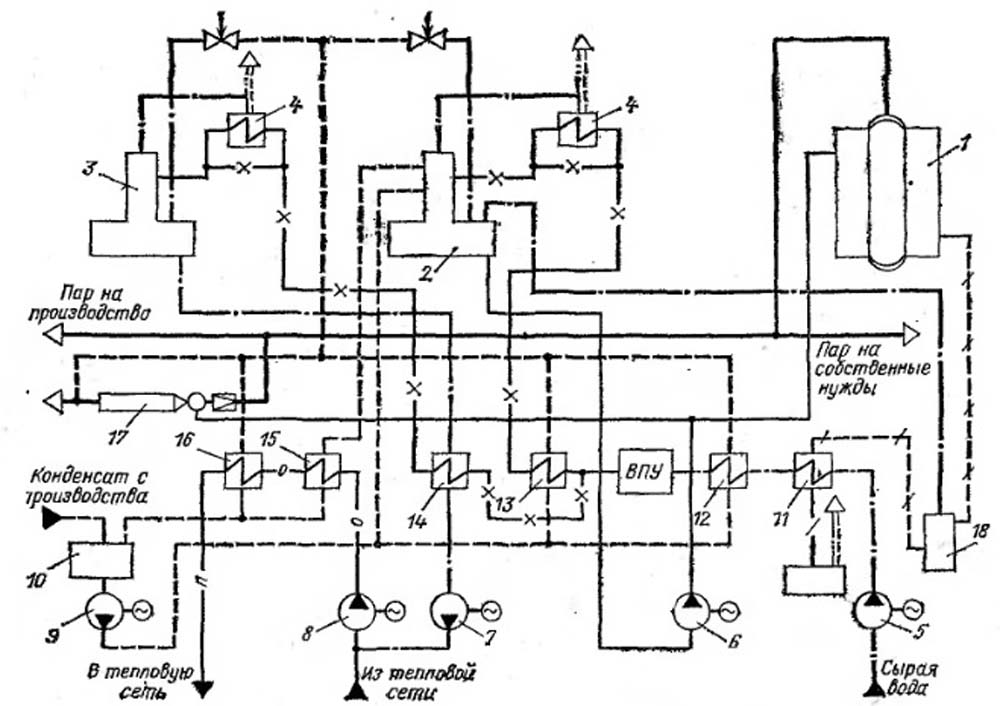

Принципиальная тепловая схема (ПТС) котельной с паровыми котлами для потребителей пара и горячей воды показана на рис. 8.

Паровые котельные чаще всего предназначены для одновременного отпуска пара и горячей воды, поэтому в их тепловых схемах имеются установки для подогрева горячей воды.

Обычно устанавливаются паровые котлы низкого давления 14 ата, но не выше 24 ата.

Сырая вода поступает из водопровода с напором в 30–40 м. вод. ст. Если напор сырой воды недостаточен, предусматривают установку насосов сырой воды 5.

Сырая вода подогревается в охладителе непрерывной продувки паровых котлов 11 и в пароводяном подогревателе сырой воды 12 до температуры 20-30 ºС. Далее вода проходит через водоподготовительную установку (ВПУ), и часть ее направляется в подогреватель химически очищенной воды 13, часть проходит через охладитель выпара деаэратора 4 и поступает в деаэратор питательной воды (ДПВ) 2. В этот деаэратор направлены также потоки конденсата и пар после редукционно-охладительной установки (РОУ) 17 с давлением 1,5 ата для подогрева деаэрируемой воды до 104 0 С. Деаэрированная вода при помощи питательного насоса (ПН) 6 подается в водяные экономайзеры котла и к охладителю РОУ. Часть выработанного котлами пара редуцируется в РОУ и расходуется для подогрева сырой воды и деаэрации.

Рис. 8. Принципиальная тепловая схема котельной с паровыми котлами

1– котел паровой, 2 – деаэратор питательной воды (ДПВ), 3 – деаэратор подпиточной воды, 4 – охладитель выпара, 5 – насос сырой воды, 6 – насос питательный (ПН), 7 – насос подпиточный, 8 – насос сетевой (СН), 9 – насос конденсатный (КН), 10 – бак конденсатный, 11 – охладитель продувочной воды (ОПВ), 12 – подогреватель сырой воды, 13 – подогреватель хим. очищенной воды (ПХОВ), 14 – охладитель подпиточной воды, 15 – охладитель конденсата, 16 – подогреватель сетевой воды, 17 – редукционно-охладительная установка (РОУ), 18 – сепаратор непрерывной продувки, 19 – продувочный колодец, ВПУ – водоподготовительная установка.

Вторая часть потока хим. очищенной воды подогревается в подогревателе 14, частично в охладителе выпара 4 и направляется в деаэратор подпиточной воды для тепловых сетей 3. Вода после этого деаэратора проходит водо-водяной теплообменник 14 и подогревает хим. очищенную воду. Подпиточным насосом 7 вода подается в трубопровод перед сетевыми насосами 8, которые прокачивают сетевую воду сначала через охладитель конденсата 15 и затем через подогреватель сетевой воды 16, откуда вода идет в тепловую сеть.

Деаэратор подпиточной воды 3 также использует пар низкого давления после РОУ. При закрытой системе теплоснабжения расход воды на подпитку тепловых сетей обычно незначителен. В этом случае довольно часто не выделяют отдельного деаэратора для подготовки подпиточной воды тепловых сетей, а используют деаэратор питательной воды паровых котлов.

На приведенной схеме предусматривается использование теплоты непрерывной продувки паровых котлов. Для этой цели устанавливают сепаратор непрерывной продувки 18, в котором вода частично испаряется за счет снижения ее давления от 14 до 1,5 ата. Образующийся пар отводится в паровое пространство деаэратора, горячая вода направляется в водо-водяной теплообменник сырой воды 11. Охлажденная продувочная вода сбрасывается в продувочный колодец.

Непрерывная продувка обеспечивает равномерное удаление из котла накопившихся растворенных солей и осуществляется из места наибольшей их концентрации в верхнем барабане котла. Периодическая продувка применяется для удаления шлама, осевшего в элементах котла, и производится из нижних барабанов и коллекторов котла через каждые 12-16 часов. Иногда предусматривают подачу продувочной воды для подпитки закрытых тепловых сетей. Подпитка тепловых сетей продувочной водой допускается только в том случае, когда общая жесткость сетевой воды не превышает 0,05 мг-экв/кг.

ПТС котельной для открытых систем теплоснабжения отличается от приведенной только установкой дополнительного деаэратора для деаэрации подпиточной воды тепловых сетей и установкой баков-аккумуляторов.

Конденсат от пароводяных подогревателей под давлением греющего пара во всех случаях следует направлять в ДПВ, минуя конденсатные баки 10 и насосы 9. При открытых системах теплоснабжения для деаэрации подпиточной воды устанавливают, как правило, атмосферные деаэраторы. Использование продувочной воды котлов в качестве подпиточной для открытых систем не допускается. Температура питательной воды после деаэратора 104 °С. Температура возвращаемого с производства конденсата 80–95 °С.

Принципиальная тепловая схема котельной с водогрейными котлами для закрытых систем теплоснабжения

ПТС котельных с водогрейными котлами для закрытых систем теплоснабжения показана на рис. 9.

Вода из обратной линии тепловых сетей с небольшим напором 20–40 м. вод. ст. поступает к сетевым насосам 2. Туда же подводится вода от подпиточных насосов 5, компенсирующая утечки волы в тепловых сетях. К насосу 2 подается и горячая сетевая вода, теплота которой частично использована в теплообменниках для подогрева хим. очищенной воды 8 и сырой воды 7.

Для обеспечения температуры воды на входе в котел, заданной по условиям предупреждения коррозии, в трубопровод за сетевым насосом 2 подают необходимое количество горячей воды, вышедшей из водогрейных котлов 1. Вода подается рециркуляционным насосом 3.

При всех режимах работы тепловой сети, кроме максимально зимнего, часть воды из обратной линии после насосов 2, минуя котлы, подают по линии перепуска в количестве Gпер в подающую магистраль, где вода, смешиваясь с горячей водой из котлов, обеспечивает заданную расчетную температуру в подающей магистрали тепловых сетей.

Добавка хим. очищенной воды подогревается в теплообменниках 9, 8, 11 и деаэрируется в деаэраторе 10. Воду для подпитки тепловых сетей из баков 6 забирает подпиточный насос 5 и подает в обратную линию.

Для сокращения расхода воды на рециркуляцию ее температура на выходе из котлов поддерживается, как правило, выше температуры воды в подающей линии теплосети. Только при расчетном максимально зимнем режиме температура воды на выходе из котлов и в подающей линии будет одинаковой.

Для закрытых систем даже в мощных водогрейных котельных можно обойтись одним деаэратором подпиточной воды с невысокой производительностью. Уменьшается также мощность подпиточных насосов 5 и оборудование ВПУ, снижаются требования к качеству подпиточной воды по сравнению с открытыми системами.

Недостаток закрытых систем – некоторое удорожание оборудования абонентских узлов горячего водоснабжения.

Водогрейные котлы надежно работают лишь при условии поддержания постоянства количества проходящей через них воды. Расход воды должен быть постоянным, независимо от колебаний тепловых нагрузок. Поэтому регулирование отпуска тепловой энергии в сеть необходимо осуществить путем изменения температуры воды на выходе их котлов Gпер.

Для уменьшения интенсивности наружной коррозии трубных поверхностей стальных водогрейных котлов необходимо поддерживать температуру воды на входе в котлы выше температуры точки росы дымовых газов.

Минимальная допустимая температура на входе в котлы рекомендуется следующая: при работе на природном газе – не ниже 60 °С; при работе на малосернистом мазуте – не ниже 70 °С; при работе на высокосернистом мазуте – не ниже 110°С. Так как температура обратной сетевой воды почти всегда ниже 60 °С в тепловых схемах предусматривается линия рециркуляции.

Для определения температуры воды в тепловых сетях для различных расчетных температур наружного воздуха строятся графики, разработанные теплоэлектропроектом. Например, из такого графика видно, что при температурах наружного воздуха +3 ºС и выше вплоть до конца отопительного сезона температура прямой сетевой воды постоянна и равна 70 0 С.

Среднечасовой расход в сутки теплоты на горячее водоснабжение обычно составляет 20% общей теплопроизводительности котельной:

3 % – потери наружных тепловых сетей;

3 % – расходы на собственные нужды от установленной теплопроизводительности котельной;

0,25 % – утечка из тепловых сетей закрытых систем;

0,25 % – объем воды в трубах тепловых сетей.

Рис. 9. Принципиальная тепловая схема котельной с водогрейными котлами для закрытой системы теплоснабжения

1 – котел водогрейный, 2 – насос сетевой (СН), 3 – насос рециркуляции, 4 – насос сырой воды (НСВ), 5 – насос подпиточной воды, 6 – бак подпиточной воды, 7 – подогреватель сырой воды, 8 – подогреватель хим. очищенной воды (ПХОВ), 9 – охладитель подпиточной воды, 10 – деаэратор, 11 – охладитель выпара, 12 – водоподготовительная установка (ВПУ).

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

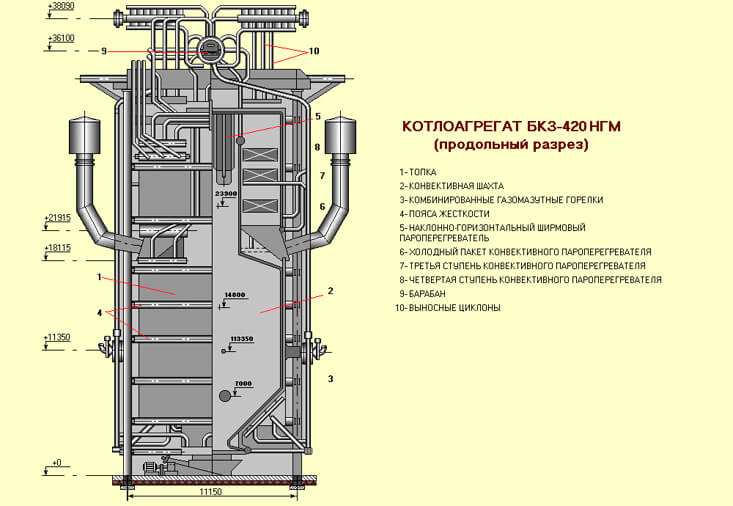

Технические характеристики котла БКЗ: устройство, принцип работы

Энергетические котлоагрегаты БКЗ выпускаются ООО «Сибэнергомаш — БКЗ», их устанавливают на теплоэлектроцентралях (ТЭЦ). Котел БКЗ имеет вертикально-однотрубный тип расположения. Циркуляция котловой воды — естественная, насыщенный пар сепарируется от влаги в барабане котла.

Компоновка трубных поверхностей выполняется П или Т-образной, конструкция башенного типа. Работают агрегаты на всех видах энергетического топлива: уголь, газ, жидкообразное топливо и лигниты.

Расшифровка модификации котла

Российский производитель агрегатов Барнаульский котельный завод, сегодня именуется ООО «Сибэнергомаш — БКЗ», начал свою деятельность в разгар Великой Отечественной Войны 1942 году и был вывезен из Ленинграда.

При этом практически поменялись первые буквенные обозначения, а цифры, характеризующие паропроизводительность и давление в барабане агрегата остались неизменными, разве что изменилась размерность, кгс/см2 заменена на единицу в системе — МПа.

Завод-изготовитель придерживается строгого принципа маркировки оборудования, по которому можно определить многие важные характеристики его работы, например, для котлоагрегата БКЗ-420-140 НГМ-3:

- БКЗ — завод-изготовитель ООО «Сибэнергомаш — БКЗ» ;

- 420 - часовая паропроизводительность по перегретому пару (ПП), т/ч;

- 140 - давление ПП, кгс/см2 ;

- Н - работает под наддувом,49 МПа;

- ГМ — газомазутная горелка, работает на газообразном и мазутном топливе.

- Е - естественная циркуляция воды;

- 420 - часовая производительность по перегретому пару, т/ч;

- 13,8 - давление пара Р, МПа;

- 560 - температура ПП, С.

Технические характеристики котлоагрегатов

Паровые водотрубные котлоагрегаты БКЗ относятся к классу энергетических устройств, они используются на ТЭЦ. Котлы выпускаются с большим диапазоном по паропроизводительности от 75 т/ч для агрегатов БКЗ 75-39ФБ до 690 т/ч, по давлению пара от 3,9 до 14 МПа и по температуре от 450 до 540 С.

Основной перечень ТЭЦ и ГРЭС, где установлены котлы БКЗ:

- Минская ТЭЦ-4, БКЗ-420-140ГМ, газомазутный с естественной циркуляцией, расход ПП - 420 т/ч, давление ПП - 140 атм.

- Красноярская ТЭЦ-2, БКЗ-420-140-ПТ1 и БКЗ-500-140-1, специально рассчитанные на использование березовских и иных бурых углей Сибирского района, расход ПП - 500 т/ч, Р - 140 атм.

- Вологодская ТЭЦ, БКЗ-50-39Ф БКЗ-75-39ФБ, предназначены для сжигания бурых углей, для чего оборудованы двумя шахтными мельницами, расход пара - 50 т/ч, Р - 39 кгс/см2.

- Абаканская ТЭЦ 4, котлы БКЗ-420-140 ПТ-2, для использования твердого топлива с пылесистемами и промбункерами, расход ПП - 420 т/ч, Р - 140 атм.

- Кировская ТЭЦ-4 БКЗ - 210-140Ф, рассчитаны на сжигание челябинского бурого угля и природного газа, расход пара - 210 т/ч, Р - 140 атм.

- Гусиноозерская ГРЭС, БКЗ 640-140ПТ-1, рассчитаны на сжигание топки Окино-Ключевского разреза и Гусиноозерского месторождения, расход пара - 640 т/ч, Р - 140 атм.

Принципиальная схема

Котлы БКЗ 160— вертикально-водотрубные устройства. Циркуляция воды — естественная. В конструкции вверху выполнен монтаж барабана, где потоки воды и пара соединяются. В выносных циклонах протекает процесс сепарации пара. Агрегаты работают либо с разрежением в топке либо под наддувом.

Компоновка агрегатов выполняется П/Т-образной либо башенной. Конструкция может использовать опоры либо быть подвесной. П-образная компоновка занимает намного меньше места, при этом тягодутьевые устройства располагаются на нулевой отметке. Котлы предусматривается для разных видов топлива, при этом расчет ведется индивидуально для зоны размещения котла, учитывая местные топливные ресурсы.

Принципиальная схема работы однобарабанных котлов БКЗ 160:

- Топливо подается в вертикальную топку, закрытой со всех сторон экранами, верх и низ которых объединены трубными коллекторами.

- На фронтовой стене топочной камере на 2-х ярусах размещены горелки в количестве от 2 до 8 единиц, в зависимости от производительности котла.

- В обогреваемых дымовыми газами экранах, нагревается котловая вода с образованием пароводяной смеси.

- Пароводяная смесь благодаря естественной циркуляции движется в верхние коллекторные устройства.

- Далее пароводяная смесь попадает в барабан и через выносные сепараторы направляется в паросборник.

- Нагретая в экономайзере питательная вода с большим давлением насосами направляется в верхний барабан для пополнения объема воды, который был выведен из водяного тракта отбором перегретого пара.

- По опускным более холодным трубам, котловая вода опускается из барабана в нижнюю коллекторную систему коллектора экранов, чтобы повторить цикл нагрева.

- Пар, очищенный от влаги в сепараторах из барабана котла направляется в пароперегреватели, которых установлено несколько: радиационный и конвекционный.

- После пароперегревателей пар идет для промышленного отбора на паровую турбину или для технологических процессов.

- В котле установлен воздухоподогреватель рекуперативного типа, где за счет температуры дымовых газов подогревается воздух для подачи в горелочное устройство. Обычно устанавливается двухступенчатая система подогрева воздуха, с температурой до 200 С.

- Дымосос поддерживает разрежение в топке минус 2 мм. в. ст.

- После топки дымовые газы направляются в межтрубное пространство пароперегревателей с температурой 1180 С, и далее в экономайзер с температурой 250 С и систему воздухообогрева с температурой 130 С. После чего дымосос выбрасывает уходящие газы в дымовую трубу.

Устройство БКЗ-160-100 ГМ

Согласно принципиальной схемы работы однобарабанного котла БКЗ, его конструкция состоит из топки, нескольких горелочных устройств, верхнего барабана с выносными циклонными сепараторами, нескольких пакетов пароперегревателей, экономайзера, питательного тракта, воздухоподогревателя, дымоходов, дымососа и системы топливоподачи. Все оборудование тщательно спроектировано, смонтировано и настроено на оптимальную работу котла.

Топка

Топочная камера выполнена открытого типа, прямоугольного сечения, экранирована трубами 60х4 из котловой стали Ст.20. Задний и фронтовой экраны образуют малоуклонную конструкцию, теплоизолированную шамотным кирпичом.

Верх топочной камеры закрыт пароперегревателем. Топочные 13 независимых контуров, соединенными верхними и нижними коллекторами из котловых труб 219 х 25 мм.

Фронтальный и задний экранные поверхности нагрева образуют на уровне 11380 мм от пода топки пережим, который делит топочную камеру на две части: горения и охлаждения. Для эффективности горения трубы в нижней камере, выполненные шипованными и закрыты жаростойкой хромитовой массой.

Горелка

Прямоточные главные горелочные устройства располагаются под углом к горизонтали. Сбросные горелки находятся над главными и формируют в середине топочной камеры закрученный поток топливовоздушной смеси с противоположным направлением вращения. Для розжига котлоагрегат оборудуется 2-мя муфельными горелочными устройствами, расположенных с боков топки.

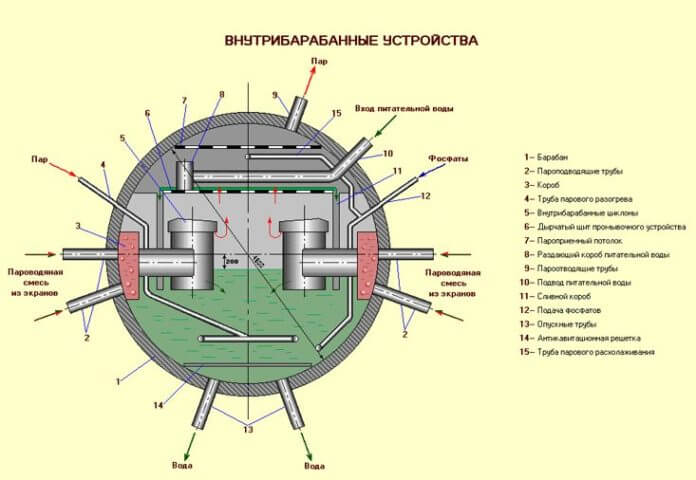

Барабан котлоагрегата и сепарация пара

Барабан котлоагрегата имеет Д= 1600 мм изготовлен из стали 16ГНМА. Котел имеет две ступени испарения. Первая находится в чистом отсеке, куда входит барабан и фронтальные экраны. Во вторую входят боковые и задний экраны с внешними циклонами, которые образуют солевой отсек.

Пароводяная смесь из экранных пакетов, чистого отсека следует в распределяющий короб барабана и из него устремляется в циклоны, где происходит сепарация капель из пара. Вода из сепараторов, возвращается в барабан. А пар проходит вторую ступень сепарации и поступает в пароперегреватель.

Блоки пароперегревателей

Пар в пароперегревателе движется 2 самостоятельными потоками. Пароперегреватель выполнен из 3-х компонентов:

- потолочный пакет, полностью экранирующий топку — радиационного типа;

- 20 ширм перед горизонтальной частью дымохода — полурадиационного типа;

- пакет в поворотной части — конвективного типа.

Если температура насыщенного пара котлоагрегата постоянна, то температура перегретого пара (Тпп) способна расти. Иногда, по условиям эксплуатации оборудования ТЭЦ, ее нужно снижать. Котлы БКЗ имеют систему регулирования Тпп, которую выполняют в пароохладителях 1 и 2 ступени, используя впрыск конденсата.

Подвод конденсатной жидкости на впрыск в пароохладитель 1-ой ступени производится с применением парового эжектора. Во 2-ой ступени пароохладителя — благодаря разнице давления в пароохладителе и конденсаторе.

Экономайзер и питательный тракт

Экономайзер служит для нагрева воды перед подачей ее в барабан за счет снижения температуры дымовых газов. Устройство из блоков змеевиковых котловых труб 32х4 мм, размещаются в шахте котла.

Питательная вода, подпитывающая агрегат, котловая вода, циркулирующая по экранам, пароводяная смесь, и перегретый пар, создают питательный тракт котлоагрегата БКЗ. Для охлаждения экранов вода должна обладать расчетной скоростью циркуляции, может проходить контур, как однократно, например, как перегретый пар, так и многократно, как котловая вода в экранах.

Подачу питательной воды направляют в верхний барабан и по нижним коллекторам Д=133х10 мм, а отвод пароводяной смеси происходит из верхних коллекторов аналогичного диаметра.

Рециркуляция уходящих газов

Движение уходящих газов по газовому тракту котла происходит благодаря топочному разряжению. Дымососы для котла БКЗ имеют запас по производительности 10 %, а по напору до 30 % и частоту вращения 746 об/мин, обеспечивая выброс топочных газов в атмосферу до 1000 м3/ч с Т= 150 С. Регулирование объемов выброса выполняется осевым шибером дымососа.

Для снижения выбросов оксидов азота в котлах БКЗ предусмотрена рециркуляция уходящих газов. Метод стал применяться еще в начале 80-х годов.

Исследования показали, что наибольший результат достигается по снижению NOx происходит, когда часть дымовых газов через линию рециркуляции подается в центральные каналы горелочных устройств. Этот метод мало применим при сжигании мазута, так как появляются сложности с его розжигом.

Поэтому для газомазутных топок применяют рециркуляцию путем смешения части дымовых газов с воздухом и подачей смеси по среднему или периферийному каналам горелочного устройства.

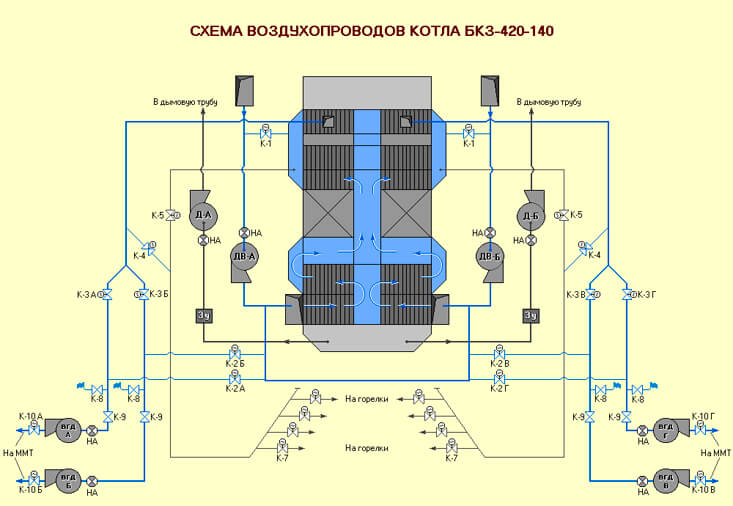

Воздухоподогреватель и схема воздушного тракта

Для нагрева дутьевого воздуха до 300 С перед подачей в горелочное устройство БКЗ устанавливается регенеративный воздухоподогреватель РВП-54. Ранее на таких агрегатах устанавливались трубчатые конструкции, которые имели большие габариты и низкую эффективность.

РВП-54 выполнен из ротора, вращающегося на вертикально установленном валу. Внутри конструкции расположены нагревательные пакеты со специальным профилем, через которые тепло от топочных газов передаются воздуху. Фланец вала опирается на роликоподшипник на балке воздухоподогревателя. Вращение ротора выполняет электромеханический привод. Газовый и воздушный потоки разделены уплотнителями.

Автоматика

Автоматика котла БКЗ — центральный орган управления тепловыми процессами выработки перегретого пара, обеспечивающий расчетную эффективность работы котла, и его безопасную эксплуатацию.

Современные автоматические системы выполняются на базе микропроцессорного устройства с параметрами, установленными правилами и нормативами защиты паровых котлов.

Система с помощью первичных датчиков следит за многочисленными параметрами работы котла и сигнализирует оперативному персоналу обо всех нарушениях. Если персонал не примет меры по устранению нарушений в работе теплового оборудования, система самостоятельно выполнит аварийное отключение.

Основные параметры срабатывания системы безопасности котла:

- нет факела на форсунке;

- аварийный уровень воды в агрегате;

- аварийные значения по параметрам пара;

- отключены тягодутьевые устройства;

- низкие параметры подачи питательной воды;

- низкое давление воздуха перед горелкой;

- отсутствует разрежение в топочной камере;

- низкое давление топлива перед горелкой;

- неисправность первичных датчиков

Аварийная остановка котла также выполняется системой безопасности при разрыве главного паропровода, линии питательной воды и экономайзера, чрезмерном наполнении котла водой, образования свищей в экранных трубах, взрыв газа в дымоходах, остановки системы топливоподачи и разрушении обмуровки котла.

Основные принципиальные схемы котельной с оборудованием

Тепловая схема котельной предназначена для графического изображения основного и вспомогательное оборудование, и взаимосвязи с помощью инженерных сетей. Такие схемы являются обязательными при разработке проектной документации, их выполняют с использованием элементов, утвержденных СНИП.

На схеме отмечают потоки движения теплоносителя по трубам к приборам отопления, котлу, баку и насосу. На линиях указывают расположение регулирующей арматуры и приборов безопасности.

Чем отличаются принципиальные и развернутые тепловые схемы

Тепловые схемы теплоснабжения бывают принципиальные, развернутые и монтажные. На принципиальной схеме котельной указывают только основное теплосиловое оборудование: котлоагрегаты, теплообменные аппараты, деаэрационные установки, фильтры химической очистки воды, питательные, подпиточные и дренажные центробежные насосы, а также инженерные сети, которые объединяют все это оборудование без конкретизации числа и месторасположения. На таком графическом документе обозначают расходы и характеристики теплоносителей.

На развернутой тепловой схеме отражается размещенное оборудование, а также трубы, с помощью которых они соединяются, с уточнением расположения запорно-регулирующей арматуры, приборов безопасности.

В случае, когда нанесение на развернутую теплосхему всех узлов невозможно, то такую ее разъединяют на составляющие части по технологическому принципу. Технологическая схема котельной дает развернутую информацию по установленному оборудованию.

Чем отличаются схемы с закрытой и открытой системой

Основным различием открытой или гравитационной системы отопления от закрытой, считается полное отсутствие устройств для принудительного перемещения теплоносителя по трубам. Этот процесс происходит только за счет температурного расширения нагреваемой жидкости.

Состав элементов в тепловой схеме котельной с открытой схемой теплоснабжения:

- Источник отопления – водогрейный котел, работающий на твердом, жидком и газообразном топливе.

- Расширительный бак, для термокомпенсации теплоносителя.

- Переливная труба термокомпенсатора.

- Подающая (горячая) магистраль со стояками отопления.

- Отопительные приборы.

- Обратная магистраль со стояками отопления.

- Вентиль слива теплоносителя.

- Вентиль подпитки тепловой сети.

Циркуляция отопления теплоносителя, в закрытой схеме котельной установки, осуществляется благодаря циркуляционному насосу (3), который устанавливается на линии выхода воды из котла (1), как правило, в его верхней части, здесь же размещен воздушник (4). Вода, нагреваясь в котле поступает в подающий трубопровод отопления и направляется к батареям (9) через терморегулирующий кран (8).

На подающей линии устанавливают расширительный бак (7), для температурной компенсации воды при нагреве, предохранительный клапан (6), для сброса аварийного давления в сети и манометр (5) для контроля рабочего давления среды.

На отопительном приборе устанавливаются кран маевского для спуска воздушной пробки (10). По ходу обратного движения теплоносителя установлен трехходовой кран (17), фильтр очистки воды (13), запорный вентиль (15) и дренажный вентиль (14).

Газ к котлу поступает через газовый кран (18) и фильтр (19) для очистки энергоносителя перед форсункой горелочного устройства. Вода для подпитки в схеме водогрейной котельной поступает из водопровода (11) через вентиль (16) на фильтр для очистки от взвешенных веществ и солей жесткости. Котел оборудован линией подачи горячей воды на собственные нужды (2).

Схема котельной при использовании твердого топлива

Твердотопливные котлы имеют определенный недостаток, который вызван высокой инертностью работы, из-за невозможности тонкой регулировки процесса горения твердого топлива.

Для того чтобы сгладить недостаток, в схеме устанавливают буферную емкость, которая набирает температуру для нагрева контура отопления и расходует тепло в течении продолжительного времени.

Такая тепловая схема котельной на твердом топливе состоит:

- Источник теплоснабжения с первичным контуром нагрева: твердотопливный котел;

- группа безопасности с предохранительным клапаном;

- буферная емкость;

- циркуляционный насос контура отопления;

- циркуляционный насос котлового контура;

- расширительный бак;

- запорная арматура, дренажи, воздушники;

- балансировочный вентиль;

- смесительный узел контура отопления, для автоматического поддержания температуры в батареях;

- смесительный узел котлового контура, для оптимального режима работы котла;

- погодозависимая или настраиваемая автоматика с сигнализацией аварийного режима.

План с электрокотлом

Электрический котел — агрегат, нагревающий теплоноситель с помощью преобразования электричества в тепловую энергию. Он применяется в качестве источников теплоснабжения для небольших пригородных домов либо, как аварийный источник с газовым или твердотопливным котлом.

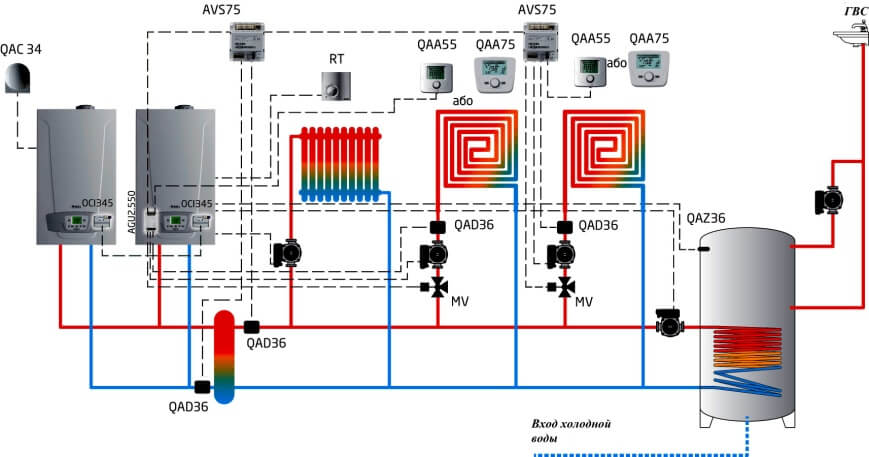

Исходя из модификации таких устройств, используются разнообразные схемы подсоединения электрокотлов к отоплению. Наиболее популярной является многоуровневая система отопления с комбинацией приборов нагрева в виде радиаторов и системы «теплый пол».

Базовые элементы электронагрева частного дома:

- Источник отопления, электрокотел.

- Группа безопасности, с воздушником, предохранительным клапаном и манометром, для сбрасывания излишнего давления в сети.

- Коллектор для направления воды по контурам.

- Радиаторы.

- Теплообменник для ГВС.

- Расширительный бачок, для гидрокомпенсации системы.

- Коллектор для системы «теплый пол».

- Система теплый пол.

- Фильтр очистки теплоносителя от взвешенных веществ.

- Обратный клапан.

- Циркуляционный электронасос.

- Сети электроснабжения.

- Автоматика безопасности с сигнализацией.

Схема с газовым котлом

Газовые котлы являются самыми экономичными и функциональными источниками отопления. В небольшом корпусе, по сути, размещается мини-котельная в частном доме.

Производители современных котлов обустраивают в корпусе все необходимое оборудование в виде насосов, расширительного бака, предохранительно сбросного клапана и воздушника. Собственнику такого оборудования остается только подключить агрегат к контуру отопления и ГВС, что существенно снижает затраты на монтаж.

Но главное преимущество комплексной сборки котла – это согласованность работы всех вспомогательных узлов, которые прошли проверку и наладку в заводских условиях.

Самая простая тепловая схема газовой котельной:

- Источник теплоснабжения – газовый котел.

- Группа безопасности, с воздушником, предохранительным клапаном, манометром и расширительным баком.

- Подача теплоносителя к нагревательным приборам.

- Обратка теплоносителя от нагревательных приборов

- Радиаторы отопления

- Подача водопроводной воды для подпитки тепловой сети с фильтром и запорно-предохранительной арматурой.

- Подача водопроводной воды в контур ГВС котла.

- Фильтр грубой очистки теплоносителя от взвешенных веществ на линии обратки.

- Обратный клапан на линии обратки.

- Циркуляционный насос на линии обратки.

Бойлер в схеме котельной

Существуют разнообразные варианты включения бойлера косвенного нагрева к котлоагрегатам, которые могут работать на любом виде топлива: газ, твердое и жидкое топливо.

В этой схеме с бойлером косвенного нагрева не установлена гидрострелка или распределительный коллектор. Монтаж данных элементов связан с определенными сложностями, так как создает очень сложную гидросистему.

В данной схеме используется 2 насоса циркуляции — на отопление и ГВС. Насос для отопления работает постоянно при работе котельной. Циркуляционный насос ГВС, запускается по электросигналу термостата, установленного в баке.

Термостат определяет падение температуры жидкости в баке и передает сигнал на включение насоса, который начинает циркулировать теплоноситель по контуру нагрева между агрегатом и бойлером, нагревая воду до заданной температуры.

Такая схема используется для всех модификаций источников нагрева, устанавливаемых и в водогрейной, и в паровой котельной.

Допускается определенное видоизменение схемы, когда в ней установлен маломощный котел. Электронасос отопления может отключаться тем же термостатом, который включает насос к бойлеру.

В таком варианте теплообменник греется быстрее, а отопление остановлено. При продолжительном простое, температурный режим в комнате будет падать.

Кроме того после завершения прогрева в бойлере, насос в контуре отопления включается в работу и начинает прокачивать в котел холодный теплоноситель, что вызывает образование конденсата на поверхностях нагрева котла и приводит к преждевременному выходу его из строя.

Процесс конденсатообразования также может проявляться в случае длинных трубопроводов, проложенных к батареям. При большом теплосъеме на приборах отопления, теплоноситель аналогично может сильно остыть, низкая температура обратки станет вредить работе котла.

Для защиты его от конденсата и гидравлического удара, возникающего при соприкосновении холодной воды с горячими поверхностями нагрева, в системе предусматривают защитный контур, оборудованный трехходовым клапаном.

На схеме изображена температура 55С. Интегрированный в схему терморегулятор автоматически выбирает требуемую интенсивность движения потока для поддержания температуры теплоносителя на обратке.

Обвязка с гидрострелкой

В сложных многоуровневых системах теплоснабжения для балансировки потоков жидкости на разнообразных участках схемы с индивидуальными циркуляционными электронасосами зачастую применяют гидромеханический распределитель — гидравлическую стрелку либо коллектор.

Подобная схема котельного агрегата предполагает включение бойлера косвенного нагрева через насос НБ и НР, радиаторное отопление через насос НК1 и НК2, теплый пол — через Н1.

Она имеет возможность работать и без наличия гидравлического модуля, в таком случае предусматривают установку балансировочных вентилей, чтобы компенсировать перепады давления в разнообразных "ветках" системы.

Комплектация тепломеханического оборудования:

- Источник теплоснабжения – 2.

- Группа безопасности, с воздушником, предохранительным клапаном, манометром и расширительным баком.

- Подача теплоносителя к нагревательным приборам.

- Обратка теплоносителя от нагревательных приборов

- Радиаторы отопления.

- Система теплый пол.

- Бойлер косвенного нагрева

- Фильтр грубой очистки котловой воды от взвешенных веществ на линии обратки.

- Обратный клапан на линии обратки.

- Циркуляционные насосы: по магистральному трубопроводу, в контуре теплого пола и бойлера косвенного нагрева.

Схема котельной с 2 котлами

Применение двух газовых агрегатов для одной системы теплоснабжения является достаточно востребованным решением среди владельцев автономного отопления при тепловой мощности системы выше 50 кВт.

Это может быть и большая обогреваемая площадь объекта, и наличие дополнительных тепловых нагрузок в виде горячей воды или установок с воздушным калориферным обогревом.

Применение двух агрегатов на одну тепловую схему обладает рядом преимуществ по сравнению с одним источником равноценной мощности. Прежде всего, потому, что несколько малогабаритных агрегатов меньшего веса, значительно проще и экономичнее разместить в котельной, что особенно актуально при возведении крышных либо полуподвальных топочных.

Кроме этого, установка 2-х агрегатов значительно увеличивает эксплуатационную надежность системы теплоснабжения. При аварийной остановке одного из агрегата, она будет продолжать функционировать с 50% тепловой нагрузкой.

Такая схема обвязки существенно увеличивает рабочий ресурс котлов, из-за того что они меньше нагружены в отопительный период года.

Тепловые схемы котельных с паровыми котлами

Для покрытия чисто паровых нагрузок или для отпуска незначительного количества тепловой энергии в виде горячей воды от тепловых источников, предназначенных для снабжения потребителей паром, устанавливаются паровые котлы низкого давления - обычно 14 кгс/см 2 , но не выше 24 кгс/см 2 . Проектируемые в последнее время паровые котельные чаще всего предназначены для одновременного отпуска пара и горячей воды, поэтому в их тепловых схемах имеются установки для подогрева воды. Принципиальные тепловые схемы котельных с паровыми котлами для потребителей пара и горячей воды представлены на рис. 5.5.

Сырая вода поступает из водопровода с напором в 30 - 40 м вод. ст. Если напор сырой воды недостаточен, предусматривают установку насосов сырой воды 5. Сырая вода подогревается в охладителе непрерывной продувки из паровых котлов 11 и в пароводяном подогревателе сырой воды 12 до температуры 20 - 30°С. Далее вода проходит через водоподготовительную установку (ВПУ), и часть ее направляется в подогреватель химически очищенной воды 73 этого потока (часть проходит через охладитель выпара деаэратора 4) и поступает в головку деаэратора питательной воды 2. В этот деаэратор направлены также потоки конденсата и пар после РОУ (17) с давлением 1,5 кгс/см 2 для подогрева деаэрируемой воды до 104°С. Деаэрированная вода при помощи питательных насосов 6 подается в водяные экономайзеры паровых котлов и к охладителю РОУ.

Часть выработанного котлами пара редуцируется в РОУ и расходуется для подогрева сырой воды и деаэрации. Вторая часть потока химически очищенной воды подогревается в подогревателе 14, частично в охладителе выпара 4 и направляется в деаэратор подпиточной воды для тепловых сетей 3. Так как температура подпиточной воды обычно ниже 100°С, вода после этого деаэратора проходит водо-водяной теплообменник 14 и подогревает химически очищенную воду. Подпиточным насосом 7 вода подается в трубопровод перед сетевыми насосами 8, которые прокачивают сетевую воду сначала через охладитель конденсата 15 и затем через подогреватель сетевой воды 16, откуда вода идет в тепловые сети. Деаэратор подпиточной воды 3 также использует пар низкого давления.

Рис. 5.5. Принципиальные тепловые схемы котельных с паровыми котлами.

1 - паровой котел; 2 - деаэратор питательной воды; 3 - деаэратор подпиточной воды; 4 - охладитель выпара; 5 - насос сырой воды; 6 - насос питательный; 7 - насос подпиточный; 8 - насос сетевой; 9 - насос конденсатный; 10 - бак конденсатный; 11 - охладитель продувочной воды; 12 - подогреватель сырой воды; 13 - подогреватель химически очищенной воды; 14 - охладитель подпиточной воды; 15 - охладитель конденсата; 16 - подогреватель сетевой воды; 17 - РОУ; 18 - сепаратор непрерывной продувки.

При закрытой системе теплоснабжения расход воды на подпитку тепловых сетей обычно незначителен. В этом случае довольно часто не выделяют отдельного деаэратора для подготовки подпиточной воды тепловых сетей, а используют деаэратор питательной воды паровых котлов. Приведенные тепловые схемы котельных с паровыми котлами (рис. 5.5) предусматривютается использование теплоты непрерывной продувки паровых котлов.

Для этой цели устанавливается сепаратор непрерывной продувки 18, в котором вода частично испаряется за счет снижения ее давления от 14 до 1,5 кгс/см 2 . Образующийся пар отводится в паровое пространство деаэратора, горячая вода направляется в водяной подогреватель сырой воды 11. Охлажденная продувочная вода сбрасывается в продувочный колодец. Иногда предусматривают подачу продувочной воды для подпитки закрытых тепловых сетей. Подпитка тепловых сетей продувочной водой допускается только в том случае, когда общая жесткость сетевой воды не превышает 0,05 мг - экв/кг.

Принципиальные тепловые схемы котельных с паровыми котлами и отдельно стоящими пароводяными подогревателями для открытых систем теплоснабжения отличается от приведенной тепловой схемы паровой котельной при закрытой системе только установкой дополнительного деаэратора для деаэрации подпиточной воды тепловых сетей и установкой баков-аккумуляторов.

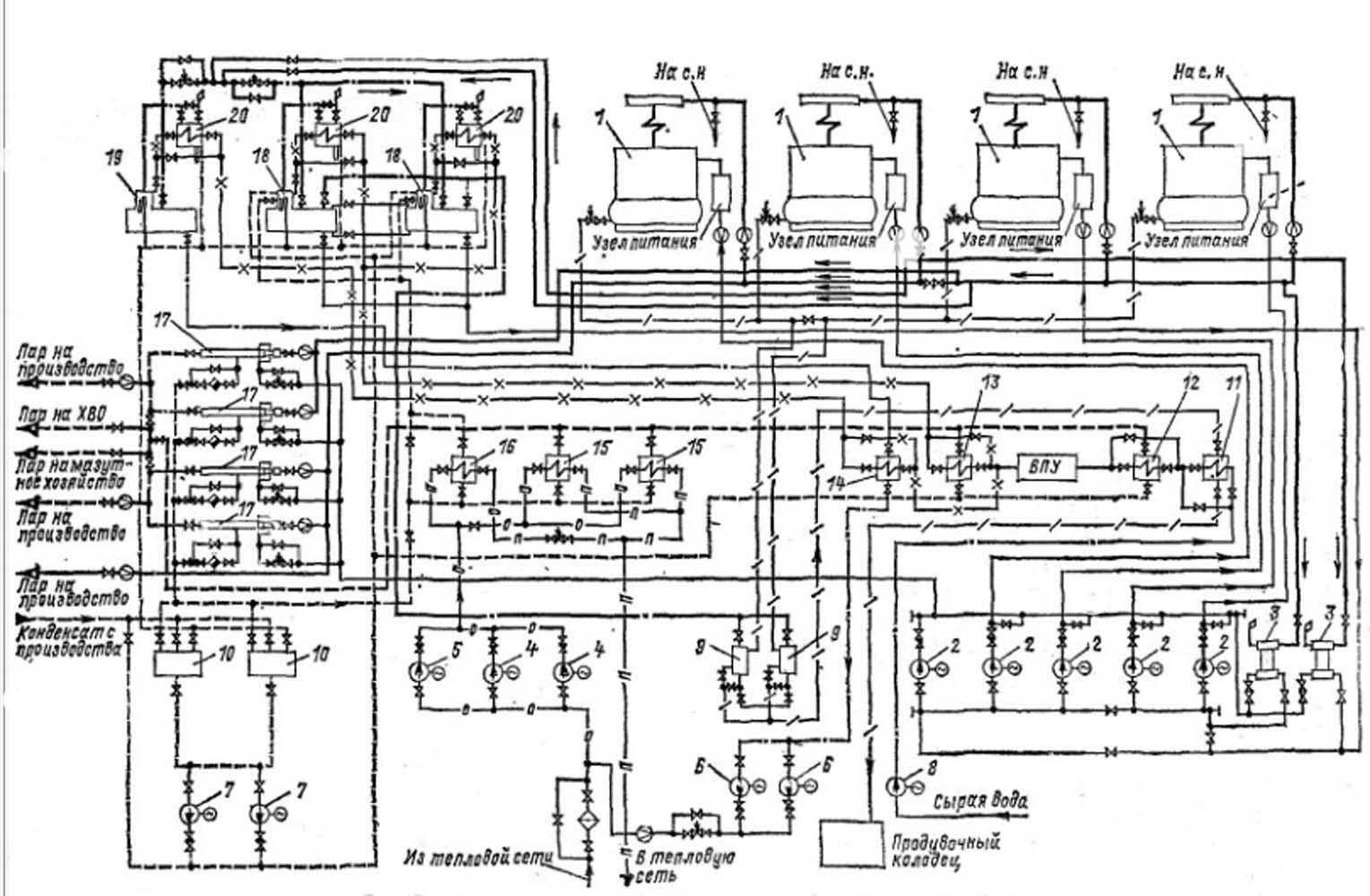

Развернутые тепловые схемы котельных с паровыми котлами К - 50 - 14 показана на рис. 5.6. Из приведенной тепловой схемы видно, что потребители получают различные по параметрам теплоносители - перегретый пар с температурой 250°С и давлением 14 кгс/см 2 , перегретый пар с температурой 190°С и давлением 6 кгс/см 2 и воду с температурой до 150°С.

Пар из котлов 1 поступает на редукционно - охладительные установки РОУ, где снижаются его давление и температура. Температура снижается за счет испарения поданной в РОУ питательной воды, которая распиливается в РОУ за счет снижения давления с 14 - 16 до 6 кгс/см 2 .

Рис. 5.6. Развернутые тепловые схемы котельных с паровыми котлами.

1 - котел паровой; 2 - насос питательный электрический; 3 - насос питательный паровой; 4 - насос сетевой; 5 - насос сетевой летний; 6 - насос подпиточный; 7 - насос конденсатный; 8 - насос сырой воды; 9 - сепаратор непрерывной продувки; 10 - бак конденсатный; 11 - охладитель продувочной воды; 12 - подогреватель сырой воды; 13 - подогреватель химически очищенной воды; 14 - охладитель подпиточной воды; 15 - подогреватель сетевой воды; 16 - охладитель конденсата; 17 - РОУ; 18 - деаэратор питательной воды; 19 - деаэратор подпиточной воды; 20 - охладитель выпара.

Основная часть пара отпускается на производственные нужды из паропроводов котельной, часть редуцированного и охлажденного пара используется в пароводяных подогревателях 15 сетевой воды, откуда направляется в закрытую систему тепловых сетей. Конденсат от внешних потребителей собирается в конденсатные баки 10 н перекачивается конденсатными насосами 7 в деаэраторы питательной воды 18, конденсат от пароводяных подогревателей, установленных в котельной, подается прямо в деаэраторы 18.

Кроме того, имеется трубопровод для возможности слива его в конденсатные баки 10. Каждый паровой котел укомплектован центробежным питательным электронасосом 2. Для всех четырех установленных котлов предусмотрен один такой же резервный насос. Вода в паровые котлы может также подаваться двумя паровыми поршневыми насосами 3. Температура питательной воды после деаэратора равна 104°С, температура возвращаемого с производства конденсата 80 - 95°С.

Фактические напоры теплоносителей определяются исходя из рабочего давления пара в котлах и расчетов гидравлического сопротивлении системы трубопроводов, арматуры и теплообменников. Выбор типа и производительности питательных насосов приведен ниже в § 6.2.

Редукционно - охладительные установки выбираются по каталогам на котельно - вспомогательное оборудование или по номенклатуре изделий, выпускаемых заводами.

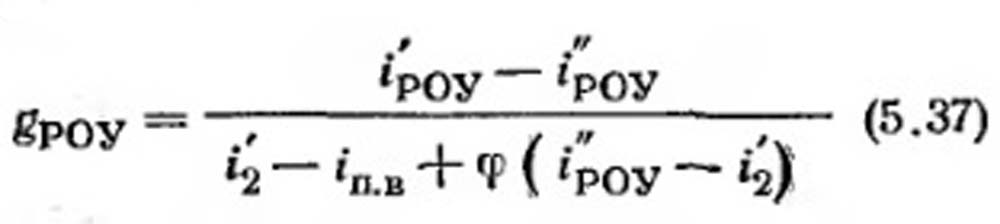

Производительность РОУ и расход питательной воды определяют по приведенному ниже методу. Расход охлаждающей воды на 1 кг первичного пара можно найти из уравнения, Кг/кг:

где i′роу и i″роу - энтальпия поступающего первичного и полученного вторичного пара, ккал/кг; i′2 - энтальпия кипящей воды при давлении вторичного пара, ккал/кг; i п.в - энтальпия охлаждающей воды, ккал/кг; φ - коэффициент, учитывающий долю воды, которая не испаряется в охладителе.

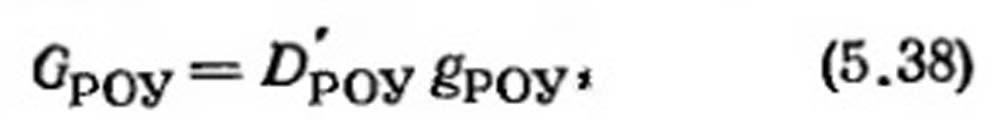

БКЗ, выпускающий РОУ для котельных, рекомендует принимать φ =0,9. Расход охлаждающей воды для получения расхода вторичного пара D′роу, т/ч, составит:

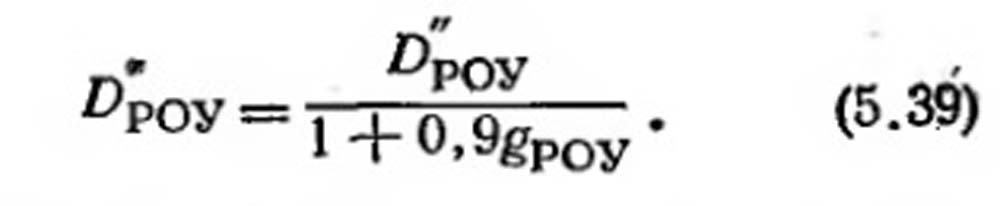

где D′роу - расход первичного пара.

Расход вторичного пара D″роу определяется при составлении теплового баланса котельной. Расход первичного пара D′роу рассчитывают по формуле (5,39) исходя из требуемого количества D″роу и величины φ. Если φ = 0,9 энтальпию охлаждающей воды iп.в и воды уходящей в дренаж после РОУ принять одинаковыми то,

Методика определения поверхностей нагрева пароводяных подогревателей рассмотрена в § 6.6.

Котельный завод Энергия-СПБ производит различные модели паровых котлов, а так же парогенераторов:

- Котлы КП 300;

- Котлы КП 500;

- Котлы КП 700;

- Котлы КП 1000.

Транспортирование паровых котлов и другого котельно-вспомогательного оборудования осуществляется автотранспортом, ж/д полувагонами и речным транспортом. Котельный завод поставляет продукцию во все регионы России и Казахстана.

Читайте также: