Принцип работы цементационной печи

Обновлено: 19.05.2024

Что такое цементация стали и как ее сделать в домашних условиях?

Накоплено множество методов обработки металлических конструкций. Одним из них является цементация стали; что это, как сделать в домашних условиях, можно понять, изучив основные технологические приемы процесса.

Содержание:Общие сведения

В старину топоры из сырого железа помещали в герметичный глиняный горшок, наполненный углем, и ставили в печь на несколько суток. Внешние слои насыщались углеродом под действием жара. Инструмент получал твердую поверхность, сохраняя мягкую, пластичную сердцевину. Сущность технологии сохранилась, прием получил развитие, стал распространенным и разделился на несколько ветвей.

Метод цементации описывается как способ обработки металла с использованием высоких температур в среде определенных химических веществ (химико-термическая обработка); среда может быть жидкой, газовой или твёрдой. Химические компоненты при нагревании выделяют свободный углерод. Поверхность нагретого металла поглощает атомы газа, меняя свою структуру (происходит диффузное насыщение на глубину от 0,5 до 2 мм).Цементации подвергают детали, работающие на истирание, испытывающие при работе вибрацию и удары. Назначение такой термообработки в том, чтобы изменить (усилить) некоторые характеристики поверхностного слоя металлического изделия:

- Слой укрепляется, улучшаются такие его свойства, как твердость и износостойкость; при этом более глубокие слои сохраняют свои первоначальные свойства (вязкость и упругость). Поверхность хорошо сопротивляется истиранию, сердцевина способна выдерживать динамические нагрузки.

- После обработки предмет приобретает твердость, аналогичную с полученной по методу классической закалки (огнем и механическим воздействием).

Выделяют следующие особенности метода:

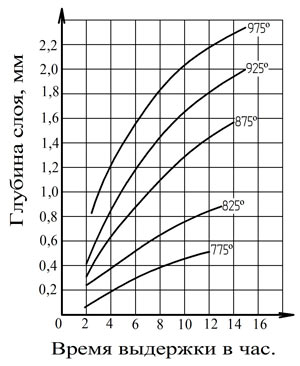

- При организации процесса цементации важно выдерживать временные и температурные интервалы. Оптимальная плотность атомарного углерода появляется при поддержании температуры от 850 до 950°C.

- Диффузное насыщение идет с малой скоростью; в этом заключается его особенность. Поглощение поверхностью атомов газа течет со скоростью 0,1 мм/час (значение может немного меняться в зависимости от среды и температуры). Учитывая, что ожидаемая толщина слоя начинается от 0,8 мм, нетрудно подсчитать, что полезные свойства деталь приобретет минимум через 8 часов.

- Метод признан эффективным для легированных (инструментальных) и низкоуглеродистых сталей, где доля углерода в составе ограничена 0,2-0,25%, и они способны поглотить дополнительное количество атомов газа. Допускаются машиностроительные, строительные и арматурные стали марок 20х, 40х. Углеродистые стали таким способом не обрабатываются.

- Технология цементации допускает использование нескольких сред. Разработаны приемы закалки в присутствии твердого и газового карбюризатора (углеродистого вещества, способного делиться углеродом). Поверхностное науглероживание возможно в кипящем слое, в растворах электролитов и в пастах.

Самыми распространенными в циклах производства являются газовые и твёрдые карбюризаторы.

Газовая цементация

В машиностроении распространена технология насыщения верхнего слоя стальных изделий углеродом в атмосфере углеродосодержащих газов. Известно, что такое производство удобно для массовой обработки деталей, так как:

В твердом карбюризаторе (твердая)

В качестве среды-донора углерода используют древесный уголь; как вариант — торфяной кокс, каменноугольный полукокс. Смесь дополняют активизаторами (углекислый натрий, барий или кальций).

Для качественного насыщения уголь измельчают до частиц размером 3-10 мм, а затем просеивают, чтобы избавиться от пыли. Активизаторы также измельчают и просеивают, стремясь придать солям вид мелкого порошка.

Процесс цементации стали проходит в несколько этапов:

- Предметы, очищенные от эмульсии и масла, загружают в ящик из стали, с карбюризатором, который должен полностью их покрывать. Нельзя допустить их касания стенок ящика и друг друга.

- Емкость помещается в печь. Ее герметичность обеспечивается притертой крышкой, глиной или песчаным затвором.

- Начав с предварительного прогрева, температуру повышают до технологических 900-950°C.

- Возможен ускоренный вариант (при 980°C), сокращающий время насыщения в 2 раза, но вызывающий образование карбидной сетки (возникающей из-за слишком высокого углеродного насыщения). Для ее устранения и исправления структуры проводят дополнительную многоэтапную обработку (нормализацию).

Это условие вполне достижимо в домашней мастерской. Несмотря на очевидные преимущества, у метода есть и недостатки: трудоемкость и низкая производительность.

Перед обжигом готовится твердая смесь (карбюризатор). Она состоит из смеси древесного угля с углекислыми солями бария, натрия или кальция. Соли предварительно измельчают до порошкообразного состояния, а затем просеивают, чтобы добиться однородности. Доля древесного угля в смеси — 70-90%, остальное приходится на соли.

Смесь создается одним из двух способов:

- Соль и древесный уголь тщательно перемешиваются. Если смесь будет недостаточно однородной, во время цементации разные участки поверхности детали будут поглощать разное количество газа. В результате на изделии образуются пятна, сигнализирующие о недостаточной концентрации углерода; качество поверхности будет неравномерным.

- Уголь пропитывают солью, растворенной в воде. Затем его подсушивают до получения смеси, влажность которой не превышает 7%. Такой состав получается однороднее и лучше подходит для использования дома.

Этапы цементации в твердой среде:

- Изделие очищается от загрязнений и укладывается в металлический короб, засыпается твердым карбюризатором (порошковой смесью). Необходимо следить, чтобы между стенками и ним сохранялся промежуток в 2-2,5 см. Размер ящика должен соответствовать форме предмета; это сократит время прогрева и улучшит качество цементированного слоя.

- Короб накрывается подогнанной крышкой, ее края промазываются глиной для герметичности (от утечки газов).

- Емкость помещают в предварительно прогретую печь. Цементация запускается при температуре 850-920°C.

- Атомы углерода поглощаются раскаленным верхним слоем.

Твердая цементация стали допускает неоднократное использование карбюризатора. Для повторного отжига к отработанному карбюризатору достаточно добавить до 30% свежей смеси.

Для большинства ответственных машинных деталей (валы, поршневые пальцы, зубчатые колеса, лемехи, шпиндели) достаточной считается глубина цементированного слоя от 0,6 до 2 мм. Время выдержки для приобретения достаточной твердости может варьироваться от 6 до 20 часов.

Изделия после цементации в твердом карбюризаторе получаются прочными, но хрупкими. Чтобы избавится от нежелательного свойства, детали подвергают термообработке (закалке) с нагревом до 840-850°С, с последующим отпуском (нагревом до 780-800°С), снимающим внутренние напряжения.

Графитом

Цементацию стали в домашних условиях можно проводить несколько иным способом, без нагревания в печи.

Для домашних условий применим способ цементации металла с использованием графитового порошка, как вещества с хорошей электропроводимостью. При закалке в графите нагрев идет только по режущей кромке.

Для организации рабочего места потребуется:

- Графитовый порошок, измельчённый в пыль (даёт мельче искры).

- Источник питания (понижающий трансформатор); для комфортной работы графитовым электродом достаточно 6-12 В.

- Провода достаточного сечения.

- Металлическая подложка (поддон, уголок или кусок профиля).

- Предмет, на котором предварительно желательно убрать зазубрины (мелкой шкуркой).

- На металлический поддон насыпается графитовый порошок (его можно получить, сточив графитовую щетку от электродвигателя или из батарейки)

- К подложке подсоединяется плюсовой контакт, к предмету, требующему закалки — отрицательный провод.

- На трансформатор подается напряжение.

- Предмет (лезвие) необходимо перемещать над слоем графита плавными движениями; при этом цепь замыкается и между лезвием и порошком проскакивают небольшие искры.

- Лезвие в процессе нагревается; оно не должно касаться подложки. При контакте с поддоном короткое замыкание (дуга) может прожечь кромку.

- Трудно достичь равномерного прогрева в порошке, и, следовательно, приемлемого качества для изделия заметных размеров. Науглераживание детали углеродом графита подходит для цементирования режущей кромки садового инструмента (лопат) и ножей. Для ответственных деталей метод не рекомендуется.

- Теоретически качественная цементация идет со скоростью около 0,1 мм/час. Скорость можно увеличить, увеличив температуру, но это также становится причиной итоговой хрупкости.

Таким способом можно цементировать лопату, косу, сверло, отвертку, ножи газонокосилки.

Цементация проводится и в менее распространенных карбюризаторах.

В пасте

Способом можно пользоваться дома. Пасту необходимо нанести на предмет и дать ей подсохнуть. После предмет помещается в печь и выдерживается при 900-950°С расчетное время. Таким методом можно добиться толщины науглероженного слоя в 0,7-0,8 мм.

Паста состоит из:

- сажи, 55 %;

- кальцинированной соды (желтая соль), 30 %;

- щавелевокислого натрия, 15%.

Составляющие размешиваются в воде до пастообразного состояния.

В растворе электролита

Метод базируется на анодном эффекте и подходит для небольших предметов.

- Предмет погружается в печь-ванну с раствором, предварительно разогретым до рабочей температуры (от 450 до 1050°С, в среднем — 850-860°С). Необходимое напряжение составляет 150-300 В.

- За 1,5-2 часа поверхность металла насыщается углеродом на глубину 0,3-0,4 мм.

Стандартный раствор содержит:

- соду 75-85 %;

- хлористый натрий 10-15 % ;

- карбид кремния 6-10 %.

Видео: цементация (закалка).

Цементация в кипящем слое

Промышленный метод, протекающий в специальной установке (печи кипящего слоя). Основа метода — получение псевдожидкого состояния сыпучего вещества (корунда) в смеси раскаленных газов (в экзогазе). Температура распределяется равномерно по всему объему печи, что уменьшает деформацию предметов и их коробление.

Обработку изделия не заканчивают цементацией; рекомендуется провести термообработку (отпуск) или отшлифовать его. Чтобы достичь необходимого уровня прочности при цементации и закрепить его твердость, необходимо правильно соблюдать условия технологического процесса.

Электропечи шахтные для газовой цементации

Назначение: цементацию (науглероживание) низкоуглеродистых сталей производят для повышения концентрации углерода на поверхности заготовки. Науглероживание сталей происходит при повышенной температуре, в специально приготовленной, контролируемой и регулируемой атмосфере. Для обеспечения оптимальных условий диффузии атомов углерода в сталь разработаны специализированные электропечи моделей СШЦМ.

Наибольшее распространение получили конструкции шахтного исполнения с использованием муфеля. В муфельных электропечах науглероживающая (углеводородная) среда локализуется в объеме герметичного реактора, что положительно влияет на работоспособность электронагревателей, футеровки, термопар и т.п. Шахтные муфельные печи под цементацию применяют в условиях мелко и средне-серийного производства.

Источником (основой) для науглероживающей среды могут служить жидкие (керосин) или газообразные (природный газ, пропан-бутан) углеводороды. Сами цементационные печи спроектированы с возможностью использовать любые из возможных карбюризаторов. По согласованию с Заказчиком электропечь может укомплектовываться системой подачи жидкого или газообразного карбюризатора.

Описание конструкции

Цементационная печь состоит из блока нагрева, шахтного типа, в который устанавливается газоплотный муфель. Герметичность рабочего пространства обеспечивается съемной крышкой, которая подвешивается на поворотной стойке. С печью поставляется шкаф управления, установка контроля и регулирования печных атмосфер, свеча, взрывной клапан и остальные периферийные устройства.

Нагрев электропечи производят нагреватели, которые, по согласованию, могут быть в форме спиралей или зигзагов, материал нагревателей фехраль или нихром. Спиральные нагреватели крепятся на корундовых изоляторах, которые отстоят от футеровки и не касаются теплоизоляции. Зигзагообразные нагреватели крепятся крючками непосредственно к футеровке. Для выравнивания температуры, нагреватели равномерно распределяются по высоте и коммутируются в независимые тепловые зоны.

Муфель цементационной печи изготавливается в форме вальцованного цилиндра, из стали не хуже 20Х23Н18 с герметично привариваемым дном. Сверху цилиндра имеется опорный и уплотняющий фланец. Внутрь муфеля устанавливается потокообразующий экран для циркуляции потока и решетка под садку в форме лучей, идущих из центра. Система из потокообразующего экрана и подставки образует циркуляционный канал.

Крышка печи предназначается для теплового и газового ограничения рабочего пространства. Крышка поднимается и опускается электроприводом, в поднятом положении отводится в сторону по шарнирным осям консольной рамы, освобождая загрузочный проем. Крышка состоит из несущего диска, на котором крепится металлический, заходящий в муфель, кожух и стойка с вентилятором. Несущий диск поджимает шнуровые уплотнения на фланцах муфеля. Кожух изготавливается в форме короба, который забивается волокнистой теплоизоляцией. Вентиляторная стойка, с выведенным вниз колесом, перемешивает газы в муфеле. Сквозь ось крышки, в зону нагрева, выводятся трубки подачи и отвода газов, контейнер для образцов свидетелей. Патрубок отвода газов соединяется со свечей.

Подача карбюризатора и окислителя, а также анализ печной атмосферы производится установкой подачи, контроля и регулирования печных атмосфер, типа ПКПА-Ж для случая жидкого карбюризатора или система ПКПА-Г под газообразный карбюризатор. Установка состоят из двух отдельных блоков. Блок дозирования исходных составляющих для формирования оптимальной цементационной среды и блок контроля концентрации некоторых компонентов атмосферы. Системой управляет логический контроллер с зашитыми функциями управления и обеспечения необходимых блокировок.

Описание газоприготовительных установок

Установка ПКПА-Г. Установка производит подачу углеводородного газа в качестве карбюризатора и воздуха в качестве окислителя оптимального соотношения. Формирование нужного углеродного потенциала производится посредством изменения объема расхода углеводородного газа или воздуха, в зависимости от рекомендуемой концентрации газа СО2 в для нужного углеродного потенциала. Производится дополнительный контроль концентрации кислорода. Науглероживающая атмосфера в муфеле постоянно обновляется, регулируется и поддерживается на оптимальном значении (

Установка ПКПА-Ж. Установка производит подачу углеводородных жидкостей, (керосин, триэтаноломин) в качестве карбюризатора, воды и воздуха в качестве окислителя оптимальных объемов. Формирование нужного углеродного потенциала производится посредством изменения объема расхода керосина или воды с воздухом, в зависимости от рекомендуемой концентрации газа СО2 в для нужного углеродного потенциала. Производится дополнительный контроль концентрации кислорода.

Применение установок ПКПА-Г или ПКПА-Ж для регулирования процессов науглероживания доводит концентрации газов в муфеле до оптимальных соотношений. Подразумевается увеличение газооборота в муфеле в 2 и более раз, без риска выпадения сажи, это приводит к ускорению процесса науглероживания с улучшением структуры слоя. Контроль и регулирование минимизирует брак по микроструктуре, в том числе цементитную сетку. Отсутствие сажеобразования увеличивает срок эксплуатации элементов печи, 4-5 раз.

Система управления печами цементации устанавливается шкафу управления. Установка ПКПА интегрируется с систему управления электропечью. В шкафу устанавливается прибор регулирования температуры, регистрации графика нагрева, марок «Термодат», цифровые индикаторы тока, тиристорные системы с функцией широтно-импульсной модуляции. Также на шкаф управления выведены кнопки управления печью, тумблера, лампочки индикации состояния и сигнализации. Система обеспечивает проведение необходимых технологических режимов, реализованы необходимые блокировки аварийных ситуаций.

Основные технические характеристики цементационных электропечей

Для просмотра таблицы прокрутите

Шахтные электропечи занимают меньше площади цеха. Рабочее пространство выполнено в форме металлического муфеля что исключает взаимодействие атмосферы и нагревателей. Интенсивная циркуляция атмосферы печи выравнивает температуру и состав газа пo объёму садки. Электропечь футеруется, проходит заводские испытания, с проведением настроек на необходимые эксплуатационные показатели. Мы предлагаем широкий модельный ряд цемнтационных электропечей под различные задачи с оптимальным набором функций и возможностей, в том числе и не отраженных в данном разделе.

ТЕХНОЛОГИЯ ГАЗОВОГЙ ЦЕМЕНТАЦИИ

Цель статьи. Данная статья позволит потенциальным Заказчикам ознакомиться с вариантами существующих технологий цементации и выбором оптимального оборудования.

Технология, оборудование, методы контроля и регулирования атмосферы.

Основные особенности и преимущества процесса цементации сталей.

- Высокая твердость и износостойкость цементируемых поверхностей.

- Повышение предела контактной устойчивости.

- Повышение предела контактной устойчивости. .

- Является наиболее распространенным методом упрочнения. .

- Увеличение показателей предела выносливости при изгибе и кручении. .

Нельзя допускать сквозную цементацию заготовки. Мягкая сердцевина должна остаться что бы воспринимать напряжения при изгибе или кручении. Для прогнозирования необходимых толщин цементированных слоев на готовых деталях необходимо учитывать припуск под механическую обработку, если деталь будет работать в сопряжении с другими деталями. Окончательно твёрдую поверхность деталь получает после закалки, по типу закалки высокоуглеродистых сталей. Бывают ситуации когда твердая поверхность необходима не на всех поверхностях. В таком случае после цементации проводят медленное охлаждение с последующей механической обработкой поверхностей где твёрдая поверхность быть недолжна. После снятия высокоуглеродистого слоя проводят повторный нарев под закалку, с последующим низким отпуском.

Повторную закалку проводят с нагревом до 850–900 °С (выше точки А3), чтобы произошла полная перекристаллизация стали. В углеродистой стали, из-за малой глубины прокаливаемости, сердцевина изделия после закалки состоит из феррита и перлита. Вместо первой закалки к углеродистой стали можно применять нормализацию. В прокаливающейся насквозь легированной стали сердцевина изделия состоит из низкоуглеродистого мартенсита. Такая структура обеспечивает повышенную прочность и достаточную вязкость сердцевины. Скорость диффузии углерода в глубину металла зависит о от температуры стадии насыщения. Чем выше температура, тем быстрее продвгаются атомы углерода в глубину, при равном углеродном потенциале.

Примечание. В настоящей статье рассмотрены вопросы только газовой цементации.

Типы карбюризаторов для газовой цементации

Для газовой цементации в установках промышленного типа можно применять жидкостные и газовые карбюризаторы. Карбюризатором называется исходное вещество которое содержит углерод. К жидкостным карбюризаторам можно отнести несколько рекомендуемых марок керосина. К газообразным карбюризаторам относятся углеводородные газы метан и пропан-бутан. Остальные углеводородные газы и жидкости в качестве карбюризаторов применяются редко.

Примечание: применение жидких карбюризаторов относится к газовому типу цементации так как при температуре цементации жидкие углеводороды возгоняются в газообразные составляющие, а адсорбция углерода происходит из газовой фазы.

Углеродный потенциал.

Для проведения процесса цементации применяют природные или искусственно приготовленные вещества. К науглероживающим компонентам, вне зависимости от исходного карбюризатора, входящим в состав науглераживающих смесей, относят: окись углерода (СО), метан (СН4) и остальные предельные углеводороды СnH2n+2. Наиболее активным газом карбюризатором является окись углерода газ (СО). Окись углерода диссоциирует по реакции 2СО ↔СО2+С, с выделением атомарного углерода в активном состоянии. В присутствии стали выделяющийся углерод диффундирует в поверхностные слои заготовки и далее диффундирует, в зависимости от концентрации по свободному углероду в глубину металла или из металла в атмосферу. В зависимости от того, где концентрация углерода меньше. Концентрация углерода на границе раздела сред: газ-металл находится в равновесии это и называют углеродным потенциалом. Наиболее предпочтительными условиями для цементации является условие, когда в науглероживающей атмосфере такое соотношение газов, что бы насыщающая способность по углероду (углеродный потенциал) в газовой фазе был в пределах 1-1,4% С. Процентные концентрации печных газов при подаче того или иного карбюризатора находятся во взаимосвязи и при постоянной температуре изменяются пропорционально. Поэтому на практике для определения углеродного потенциала, как правило, контролируют один из печных газов.

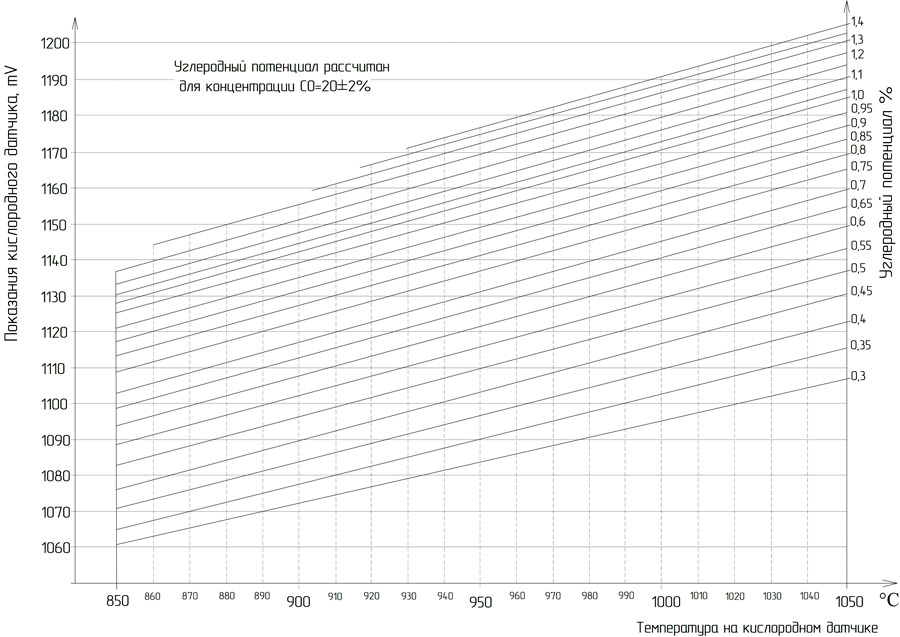

График. Определение углеродного потенциала по кислородному датчику.

Поддерживать нужный углеродный потенциал, подавая один лишь карбюризатор невозможно. Даже регулируемая подача карбюризатора будет выводить углеродный потенциал выше необходимого уровня, потому что в исходном карбюризаторе нет кислорода для прохождения реакции образования 2СО ↔СО2+С. Процесс подачи только карбюризатора называется пиролиз, который выводит углеродный потенциал на уровень концентраций с образованием на поверхности детали чугуна, с образованием цементитной сетки на деталях. Для регулирования углеродного потенциала к карбюризатору необходимо подавать окислитель. Окислителем может являться вода или кислород в составе воздуха. Расходы карбюризатора и окислителя выбираются пропорционально объему рабочего пространства и площади цементируемой поверхности. На практике расход карбюризатора задается технологическими рекомендациями, с учетом конкретного карбюризатора, а объем окислителя подается автоматикой системы регулирования до заданного углеродного потенциала.

Для регулирования углеродного потенциала в зависимости от желаемого типа карбюризатора к цементационным печам предлагаются различные системы (установки) подачи и регулирования углеродного потенциала. Система контроля концентрации одного или двух газовых составляющих насыщающей атмосферы однотипная и не зависит от типа карбюризатора и установки. Система может укомплектовываться различной элементной базой, но принципы измерения при этом не меняются.

Установка контроля и регулирования углеродного потенциала с применением жидкого карбюризатора. Описание установки «ПКПА-Ж»

Установка ПКПА-Ж обеспечивает регулирование углеродного потенциала печной атмосферы в цементационных печах путем нормированных подач жидкого карбюризатора: (керосин, триэтаноламин и т.п.) и окислителя: (вода + воздух), в соответствии с необходимой концентрацией газа СО2 или О2 в атмосфере печи.

Принцип действия установки. В отдельные герметичные емкости установки ПКПА-Ж заливаются карбюризатор (керосин) и окислитель(вода). Жидкости подаются в печь специальными насосами, через индикаторы расхода. В печи жидкий карбюризатор, окислитель распадается на газообразные составляющие. Первоначально в печь подается карбюризатор. Концентрация углеродного потенциала начинает расти. По истечении 60 минут включается анализ печной атмосферы и когда в печи концентрация окисляющей составляющей углерода снизится до заданной концентрации СО2 или О2 автоматически включается подача окислителя: вода и воздух до момента превышения заданной концентрации по газу СО2 или О2. При превышении заданной концентрации окисляющего газа выключается подача только воздуха, и концентрация СО2 или О2 начинает медленно снижаться, при этом подача воды не отключится. Величина гистерезиса составляет 0,01% по газу СО2 или 10mV по кислородному анализатору. После достижения порогового значения снова включается подача воздуха. Плавность поддержания необходимого углеродного потенциала настраивается величиной расходов жидкостей и газов одноразово при наладке. В логический контроллер системы зашиты режимы автоматической работы, необходимые блокировки аварийных и недопустимых ситуаций.

В качестве жидкого карбюризатора рекомендуется использовать керосин марок РТ, ТС-1 по ГОСТ 102227-86. При нитроцементации триэтаноламин. В качестве окислителя применяется дистиллированная вода и атмосферный воздух. Расход керосина, для средней печи, составляет примерно 80-120 капель/минуту. Средний расход окислителя: воды примерно 60-80капель/минуту. Воздух применяется в качестве тонкого регулирования углеродного потенциала и настраивается в пределах 20-30л/мин. Расходы жидкостей и газов контролируются по индикаторам расхода и визуально через капельницу.

Установка контроля и регулирования углеродного потенциала с применением газообразного карбюризатора. Описание установки «ПКПА-Г»

Установка ПКПА-Г обеспечивает регулирование углеродного потенциала печной атмосферы путем нормированных подач газообразного карбюризатора: (природный газ или пропан-бутан) и окислителя: воздух, в соответствии с необходимой концентрацией газа СО2 или О2 в атмосфере печи. Система с газовым карбюризатором позволяет точнее регулировать расходы подаваемых газов, а состав получаемых в печи сред несколько ближе к оптимальным, (меньшее сажеобразование, посторонних примесей) чем с применением жидкого карбюризатора. Вследствие чего, установки ПКПА-Г пользуется несколько большим спросом, чем установки с жидким карбюризатором.

Принцип действия установки. К установке подводят углеводородный газ. Кислород поступает в печь от встроенного в установку компрессора. Газы подаются в печь дозированно, через индикаторы расхода. В установке одна магистраль под углеводородный газ и две под окислитель. Линия окислителя делится на основную магистраль и добавочную (регулировочную).

При достижении технологической температуры в 760°С в печь начинает подаваться карбюризатор. Углеродный потенциал начинает повышаться. По истечении 40 минут включается анализ печной атмосферы и начнет контролировать печную атмосферу. Концентрация окисляющей составляющей углерода снижается и дойдя до заданной концентрации СО2 или О2 включается подача воздуха в качестве окислителя. В реакторе воздух сразу окисляет водород и углерод, тем понижает углеродный потенциал до достижения заданной концентрации СО2 или О2. При повышении достижении заданной концентрации анализируемого газа автоматически перекрывается подача дополнительной магистрали подачи воздуха и концентрация СО2 или О2 начинает медленно снижаться до нижней уставки. После достижения порогового значения снова включается подача дополнительной магистрали воздуха. Плавность поддержания углеродного потенциала настраивается величиной расходов газов одноразово, при наладке. В логический контроллер системы зашиты режимы автоматической работы, необходимые блокировки аварийных и недопустимых ситуаций.

В качестве карбюризатора рекомендуется использовать природный газ по ГОСТ 5542-87. В качестве окислителя применяется воздух. Расход природного газа в среднем составит 2-3 рабочего объема муфеля, расход воздуха примерно 3-4 объема муфеля.

Система контроля и регулирования углеродного потенциала эндогенератора

Система обеспечивает регулирование углеродного потенциала печной атмосферы путем нормированных подач в печь эндогаза и природного газа в качестве дополнительного карбюризатора. В систему ЭН-10 входит эндогенератор система подачи карбюризатора. В качестве исполнения система может включить оборудование для организации пламенной завесы и продувки печи азотом: исполнение ЭН-10И1. Данная система обеспечивает наилучшие результаты цементации и нагрева под термообработку в защитных атмосферах, рекомендуется для применения в относительно больших, проходных или садочных закалочно-цементационных агрегатах. Система регулирования углеродного потенциала комплектуется исходя из задач и конструкции печи.

Примечание: устройство и принцип действия эндогенератора в данной статье не рассматривается.

Принцип действия системы ЭН-10. К установке подводят углеводородный газ, эндогаз, для исполнения И1, дополнительно азот. Эндогаз от эндогенератора поступает с углеродным потенциалом 0,4-0,5%С. Природный газ в данном случае необходим для повышения углеродного потенциала. Магистраль природного газа имеет две ветки основную и регулировочную. При достижении технологической температуры в печи эндогаз и природный газ подаются в печь. По истечении 30 минут включается анализ печной атмосферы. Реакции идут в сторону уменьшения концентрации СО2 или О2. При достижении концентрации анализируемого газа ниже уставки отключится магистраль регулировочной ветки природного газа и концентрация газов СО2 или О2.начинает повышаться. Цикл включения, отключения регулирующей ветки магистрали поддерживает углеродный потенциал на необходимом уровне. Плавность поддержания углеродного потенциала настраивается величиной расходов газов одноразово, при наладке. В логику системы зашиты блокировки аварийных и недопустимых ситуаций. В качестве карбюризатора рекомендуется использовать природный газ по ГОСТ 5542-87. В качестве окислителя применяется газ с меньше й науглераживающей способностью, чем необходимо для цементации. Расход эндогаза в среднем составляет 4-5 рабочего объема печи или муфеля. Количество природного газа до повышения углеродного потенциала до уровня

1%С составит 12-15% от объема эндогаза.

Независимо от типов установок производится контроль давления газов до подачи в печь, производится тонкое регулирование. Подача и регулирование производится в автоматическом режиме с помощью электромагнитных клапанов. Газы после анализа попадают обратно в печь или направляются на свечу. Система подачи азота или пламенной завесы печь является дополнительной газовой системой, обеспечивающей безопасную работу печи.

Варианты интенсификации процессов цементации.

В настоящее время наиболее распространенным и практически проверенным средством интенсификации цементации является повышение температуры прохождения процесса диффузии. При повышении температуры скорость ионов углерода в кристаллической решетке железа возрастает и увеличивается глубина цементации при одной и той же продолжительности процесса. Известно что при совместном насыщении стали азотом и углеродом происходит ускорение процесса, поэтому добавляя к цементирующему газу аммиак можно ускорить диффузию углерода. Для проведения процесса цементации необходимы специальные электропечи, позволяющие выполнить требуемую химико-термическую обработку. Эти печи комплектуются оборудованием для ведения нагрева, создания и перемешивания печной атмосферы, а также приборами контроля состояния газовой среды. Оснащение электропечей таким оборудованием позволяет сделать процесс цементации управляемым и дает возможность получать требуемые физико-механические свойства цементируемого слоя.

Для проведения процесса азотирования необходимы специальные электропечи, позволяющие выполнить требуемую химико-термическую обработку. Эти печи комплектуются оборудованием для ведения нагрева, создания и перемешивания печной атмосферы, а также приборами контроля состояния газовой среды. Оснащение электропечей таким оборудованием позволяет сделать процесс азотирования управляемым и дает возможность получать требуемые физико-механические свойства азотированного слоя.

ЦЕМЕНТАЦИЯ СТАЛЕЙ В ШАХТНЫХ ЦЕМЕНТАЦИОННЫХ ПЕЧАХ СОПРОТИВЛЕНИЯ

Шахтные печи для цементации и других видов химико-термической обработки (ХТО) сталей часто используются в серийном производстве стальных изделий. Для массового производства чаще применяют безмуфельные печи методического действия.

Цементация в шахтных печах сопротивления с газообразным или жидким карбюризатором (веществом-донором атомов углерода) происходит в 1,5 раза быстрее, чем при использовании твердого карбюризатора.

Шахтные цементационные печи относятся к установкам периодического действия, поэтому не подходят для массового производства, но оптимальны для серийного. Они комплектуются ретортами для загрузки партий деталей и прочим оборудованием для подачи газовой смеси или жидкости в рабочий объем.

СШЦМ относятся к печам с вертикальной загрузкой и могут использоваться для ХТО и последующей термической обработки деталей.

Конструктивные особенности печей СШЦМ

Конструкция конкретной цемементационной печи напрямую зависит от поставленных перед ней задач, доступного пространства в производственном помещении. Но любая подобная установка имеет основные конструктивные элементы:

- Корпус из листового металла.

- Футеровка из огнеупоров с нагревательными элементами в виде лент или проволоки из фехрали, нихрома или других сплавов сопротивления, подходящих для применения в среднетемпературных печах.

- Реторта из жаропрочного сплава или чугуна (в зависимости от температурного режима установки), установленная в корпус. В реторту загружается подготовленная садка.

- Крышка с разъемами для подачи газа печной атмосферы, затвором сброса и другими конструктивными элементами.

- Механизм подъема и поворота крышки с электромеханическим приводом.

- Пульт управления с тиристорными преобразователями электроэнергии, подаваемой на нагревательные элементы.

- Система подготовки печной атмосферы (газовая стойка) с ручным или автоматическим управлением.

Тип и конфигурация каждой детали и узла определяется на стадии проектирования с учетом выполненных предварительных расчетов требуемой производительности и режимов работы.

Цементационные печи сопротивления устанавливаются в технологические углубления в производственных помещениях или непосредственно на пол.

Основные параметры каждой печи указываются в ее маркировке. В частности, в числовой составляющей указаны высота с диаметром рабочей области и номинальная температура. Несмотря на особенности конструкции, принцип работы всех шахтных цементационных печей схож.

Принцип работы печей СШЦМ

Детали перед загрузкой в печь подготавливаются соответствующим образом: поверхность очищается от загрязнений, а участки, которые не требуют цементации, защищаются специальной обмазкой. Затем подготовленные детали собираются в садку.

Готовая садка загружается в разогретую до рабочей температуры печь. Время выхода на рабочую температуру и время ее выдержки задается на пульте управления. В рабочий объем подается газообразный карбюризатор (метан, пропан и другие газы в смеси, эндогаз).

Если крышка печи оснащена капельным устройством, то могут применяться жидкие карбюризаторы, которые также дозировано подаются в рабочее пространство, где жидкость переходит в состояние газа. 1 кубический сантиметр жидкого карбюризатора в среднем содержит 23 капли.

Садка выдерживается при заданной температуре и атмосфере в течение времени, необходимого для формирования цементированного слоя требуемой толщины.

Расход карбюризатора в цементационных печах

| Параметр печи | Расход жидких карбюризаторов (керосина, пиробензола, синтина) в каплях в минуту | Расход природного газа в м 3 /ч | |||

| Объем рабочего пространства, м 3 | Производительность в кг/ч при глубине цементации в 1 мм | При нагреве | При выдержке | При нагреве | При выдержке |

| 0,04 | 100 | 25—35 | 60—70 | — | — |

| 0,08 | 150 | 35—45 | 60—90 | 0,3—0,5 | 0,9—1,2 |

| 0,14 | 220 | 35—45 | 70—90 | 0,3—0,5 | 0,9—1,2 |

| 0,25 | 400 | 50—75 | 120—150 | 0,4—0,6 | 1,2—1,6 |

| 0,35 | 600 | 50—75 | 120—150 | 0,4—0,6 | 1,2—1,6 |

| 0,85 | 1500 | 60—80 | 150—170 | 0,4—0,6 | 1,2—1,8 |

| 0,03 | 50 | 25—35 | 40—60 | — | — |

| 0,10 | 150 | 35—45 | 60—90 | 0,3—0,5 | 0,9—1,2 |

| 0,14 | 220 | 35—45 | 70—90 | 0,3—0,5 | 0,9—1,2 |

| 0,34 | 660 | 50—75 | 120—150 | 0,4—0,6 | 1,2—1,6 |

Излишки газа сбрасываются через затвор сброса и сгорают в атмосфере рабочего помещения.

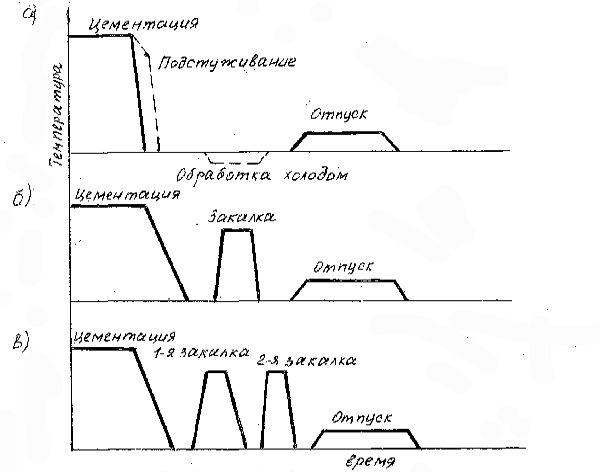

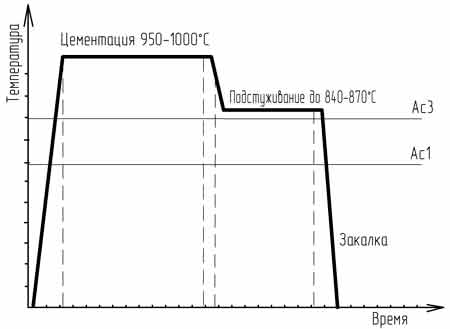

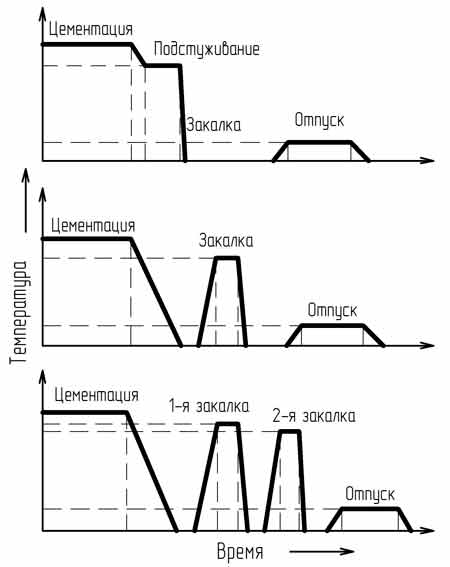

После цементации в шахтной печи сопротивления детали могут проходить последующую термическую обработку в требуемом режиме. Распространено применение следующих режимов обработки деталей после цементации:

- Подстуживание — закалка — низкий отпуск (сниженное коробление).

- Охлаждение — закалка — низкий отпуск (отсутствует образование карбидной сетки).

- Охлаждение — высокий отпуск — закалка — низкий отпуск (увеличенная твердость низколегированных сталей).

- Подстуживание — закалка — обработка отрицательной температурой — низкий отпуск (резкое повышение поверхностной твердости при остаточном растворе углерода в поверхностном слое).

- Охлаждение — закалка — обработка отрицательной температурой — низкий отпуск (резкое повышение поверхностной твердости при остаточном растворе углерода в поверхностном слое).

- Охлаждение — нормализация — закалка — низкий отпуск.

После обработки детали проходят все требуемые этапы контроля качества, и готовы к эксплуатации.

Печи цементационные

Цементационные электропечи предназначены для проведения процесса насыщения углеродом (цементация) или углеродом и азотом (нитроцементация) поверхности обрабатываемых заготовок. Цементационные электропечи также могут быть использованы для других видов термической и химико-термической обработки, включая безокислительный нагрев.

Цементацию проводят для получения высокой твёрдости и износоустойчивости поверхностного слоя изделий после закалки. В качестве карбюризатора (источника углерода) могут применяться углеводородные газы (метан, пропан) или жидкости (керосин, триэтаноламин). Для создания необходимой атмосферы в печи к карбюризатору добавляют окислитель (воздух, вода). Регулирование печной атмосферы, в таком случае, производит специальная система регулирования углеродного потенциала.

Конструкция цементационной электропечи типа СШЦМ

Каркас печи выполняется диаметральной формы из стальных профилей и листов, после футеровки образует цилиндрическую шахту.

Муфель печи выполнен в виде цилиндра из жаропрочной никелевой стали, дно муфеля выполняется эллиптической формы. Внутри муфеля имеется потокообразующий экран и подставка, выводящая дно муфеля до горизонтально уровня. Муфель подвешивается на каркасе печи.

Крышка муфеля. Муфель сверху плотно перекрывает теплоизолированная крышка. Подъем и опускание крышки осуществляется от электромеханического привода. Направление крышки в муфель осуществляется по специальным направляющим. По центру крышки проходит ось вентилятора. Вентилятор принудительно циркулирует печную атмосферу через садку. На крышке печи имеются: патрубки для подачи карбюризатора и окислителя в печь, взрывной клапан, свеча, трубка для установки «свидетелей». Уплотнение муфеля и крышки происходит поджатием крышки к фланцу муфеля через специальное уплотнение.

Теплоизоляция. Каркас печи и крышка футеруется современной теплоизоляцией из керамического прессованного волокна. Дно печи выполнено из легковесного огнеупорного кирпича.

Нагреватели. Нагрев муфеля и садки производится излучением и конвекцией от электронагревательных элементов, изготовленных из проволоки сплава «Суперфехраль».

Регулирование процесса. Управление температурой в печи осуществляется тиристорами от микропроцессорного терморегулятора. Производится регистрация температурных параметров в электронном или бумажном виде, имеются необходимые блокировки аварийных ситуаций.

Для регулирования процесса цементации электропечь укомплектовывается системой автоматического управления процессом цементации (САУЦ). В зависимости от типа карбюризатора (жидкость или газ) система укомплектовывается соответствующим оборудованием.

Система САУЦ обеспечивает регулирование углеродного потенциала путем нормирования подачи карбюризатора и окислителя в соответствии с заданной концентрацией О2 в атмосфере печи. Атмосфера в печи постоянно обновляется и поддерживается задаваемый углеродный потенциал: номинально (

Все электропечи поставляются в виде комплектных и футерованных легко собираемых модулей и узлов. Необходимое силовое и регулирующее оборудование смонтировано в шкафах управления. Электропечь рекомендуется устанавливать в приямок (колодец), что делает более удобной работу при загрузке и выгрузке деталей.

Читайте также: