Печи пламенные тигельные принцип работы

Обновлено: 25.06.2024

Индукционные печи и их особенности

ТИГЕЛЬНАЯ ПЕЧЬ – это оборудование для переплавки цветной шихты, использующее тигель. Тигельная плавка длится от 40 до 60 минут, за это время печь способна разогреться до 1650 °С. Самая современная схема сборки — индукционная. Тигельная печь имеет особенности внутренних и наружных элементов конструкции. Тигель используются только для переплавки цветных металлов. Графитовый тигель помещается в индуктор и выдерживает до 30 плавок, затем печь останавливается и происходит его замена. Нужна индукционная тигельная печь с хорошими характеристиками? Компания Росиндуктор – это тигельные печи от профессионалов с нашего склада. Внедрение не дорогих современных электронных компонентов, значительно расширило применение индукционного нагрева во всех отраслях промышленности. Ее применяют не только литейные производства, но и производители бытовой техники.

Тигельные печи – принцип работы

Работа индукционной тигельной печи основана на технологии электромагнитного поля, вихревой принцип позволяет проникать глубоко металла и равномерно производить нагрев.

Индуктор чаще всего имеет цилиндрическую форму и изготавливается из медной проволоки прямоугольного сечения. Внутри индуктора циркулирует вода для его охлаждения, количество витков рассчитывается индивидуально под конкретную деталь. Металлическая деталь при попадании в зону действия индуктора нагревается при помощи вихревых токов. Управление индукционной тигельной плавильной печью происходит с контроллера расположенного на тиристорном преобразователи. Поэтому процесс нагрева полностью контролируется и безопасен.

Индукционное отопления своими руками

Чтобы понять разницу, нужно взять за точку отсчета цель использования оборудования. Агрегаты домашней сборки обычно нужны для периодического применения (перерывы могут быть существенными), поэтому на первый план в них выходит минимальная себестоимость, возможность выполнения простейших манипуляций, нетребовательность в обслуживании.

В том случае, если результаты плавки используются для получения заработка, целесообразнее приобрести заводскую индукционную модель – такое оборудование способствует аккуратной работе, помогает точно соблюдать замеры, сводит к нулю вероятность попадания нежелательных примесей.Такое же оборудование сложно выполнить своими руками – сборка индуктора, выбор тигля, обустройство экрана требует профильных навыков. Создать конденсаторную батарею и генератор сможет не каждый.

Тигельная печь своими руками

Нельзя упускать из внимания эргономические показатели печей. В кустарных заготовках им уделяется минимум ресурсов, как правило, такие вариации неудобны в использовании, зачастую опасны ввиду применения подручных материалов. В заводских линейках для обеспечения комфортной работы применяются проверенные технологии, в частности, это касается конфигурации и поворотного механизма тигля

Важно, что в них созданы условия для предотвращения травматизма

Футеровка индукционных печей

Футеровка индукционных печей – что это такое и для чего она проводится? Все очень просто: футеровка необходима для защиты кожуха печи от пагубного воздействия высоких температур. Более того, она позволяет существенно сократить тепловые потери, а значит, повысить эффективность всего процесса.

В качестве материала футеровки обычно используют кварцит (модификация кремнезема). Для того чтобы футеровка успешно выполнила все свои функции, необходимо обеспечить три зоны различного состояния материала: буферную, монолитную и промежуточную. Лишь такое трехслойное покрытие сможет в полной мере осуществить защитную функцию.

Что пагубно влияет на футеровку:

низкое качество защитных материалов;

тяжелые условия эксплуатации

Индукционные тигельные печи без сердечника

Работа индукционной тигельной печи основана на поглощении электромагнитной энергии проводящей садки. Садка размещена внутри цилиндрической катушки, называемой

Реальные индукционные тигельные печи имеют механизм загрузки – выгрузки и систему

водяного охлаждения индуктора.

Тигель печи на время плавки закрывают футерованной крышкой. Иногда печь снабжают внешними магнитопроводами, снижающими активные потери в металлическом кожухе из-за рассеяния. С электрической точки зрения, индукционная тигельная печь представляет собой короткозамкнутый воздушный трансформатор, вторичной обмоткой которого является проводящая садка. Такое выполнение печи имеет некоторые

- Непосредственное выделение тепловой энергии проводящей садки повышает КПД установки, позволяет получать высокие температуры, необходимые

для выплавки тугоплавких металлов.

Эти преимущества в большей степени реализуются при выплавке чугунов. Однако построение печи в виде воздушного трансформатор

-

Эти трансформаторы более эффективны на высоких и повышенных частотах. Это вынуждает во многих случаях питать тигельные печи от источников питания, работающих в

диапазоне от 500 до 10000 Гц.

Такое низкое значение cos заставляет как на частоте 50 Гц, так и на повышенных частотах использовать емкостную компенсацию реактивной мощности в цепи индуктора.

Тигельную печь вместе с параллельной компенсирующей емкостью часто представляют в виде параллельно соединенных активного, индуктивного

и емкостного сопротивлений.

xL, R – сопротивления

сопротивление компенсирующей батареи.

Величины xL, R в значительной степени зависят от режима работы печи. На них оказывают влияние осадка, спекание, оплавление шихты, температура в тигле, размеры кусков шихты, равномерность ее измельчения и

t1: нагрев твердой шихты до точки Кюри – это такая точка, при которой теряются магнитные

t2: дальнейший нагрев шихты, потерявшей магнитные

свойства до полурасплавления.

Значительное изменение сопротивлений системы индуктор-садка во время плавки приводит к значительным колебаниям активной и реактивной мощности, потребляемой печью. Это вынуждает использовать автоматическое регулирование режима

Применение индукционных печей

Индукционный нагрев используется при работе с металлической шихтой. Его преимуществом является глубокий и равномерный нагрев. Еще индукционный нагрев способен быстро нагреть деталь, что придает отличную производительность производства. Тепловых потерь у него практический нет, КПД составляет 98%. Он способен разогреть металлический предмет до температуры 1700 °C, а в вакууме до 2300 °C. Литейные производители положительно отзываются о работе индукционных печей, так как они имеют неоспоримые преимущества. К плюсам тигельной печи можно отнести: быстрый нагрев; хорошо перемешанный однородный состав; низкие затраты на электроэнергию.

Преимущества перед другими видами плавильных печей

Индукционные печи – не единственное изобретение, используемое для плавления металлов.

Есть ещё знаменитые мартены, домны и другие виды. Однако рассматриваемая нами печь имеет перед всеми остальными ряд неоспоримых преимуществ.

Печи, работающие на принципе индукции, могут быть довольно компактными, и их размещение не доставит никаких трудностей.

Высокая скорость плавки. Если другие печи для плавки металла требуют несколько часов только на разогрев, индукционная справляется с этим в несколько раз быстрее.

Коэффициент полезного действия лишь немного не достигает отметки в 100 %.

По чистоте расплава индукционная печь уверенно занимает первое место. В других устройствах приготовленная к расплаву заготовка непосредственно соприкасается с нагревательным элементом, что зачастую приводит к загрязнению. Токи Фуко нагревают заготовку изнутри, воздействуя на молекулярную структуру металла, и побочных элементов в неё не попадает.

Последнее преимущество просто необходимо в ювелирном деле, где частота материала повышает его ценность и уникальность.

Индукционные печи используют при плавке металлов принципиально иной метод нагрева. Благодаря этому, усовершенствовалась и технология плавки, расширились возможности переплавления металлов из лома.

Работа индукционных печей построена на принципе выделения тепла металлом при прохождении через него электрического тока. Таким образом, нагрев происходит не за счет тепловых волн, достигающих металла, а за счет превращения металлической массы в самостоятельный источник выделения тепла.

Для создания электромагнитного поля в печи используется индуктор. В связи с этим применяемый принцип плавки обозначается как индукционный нагрев. Индуктор входит в конструкцию плавильного агрегата.

Обязательное условие эффективной работы печи – продуманная система охлаждения. К печи необходимо одновременно подвести и электроснабжение для нагрева металлов, и воду для охлаждения самого индуктора.

При использовании индукционных печей значительно повышается удобство и качество плавки металлов. Под воздействием электромагнитного потока в расплавленной массе металла усиливается циркуляция.

Это способствует повышению однородности полученного в результате плавки металла.

Кроме того, плавильные печи, использующие принцип индукционного нагрева, дают на выходе металл с более высокими показателями и по чистоте, и по однородности.

Повышение качества металла дополняется снижением себестоимости всего процесса плавки. Достигается это за счет экономии электроэнергии, затрачиваемой на весь процесс переплавки металлов.

Высокий коэффициент полезного действия работы печей подобного типа — еще одно дополнительное условие, приводящее к снижению производственных затрат.

В настоящий момент в промышленности чаще используются индукционные печи высокой частоты.

Однако, среднечастотные печи также имеют свои преимущества. Они позволяют снизить расходы электроэнергии почти в два раза.

Индукционные печи среднего нагрева отличаются сжатым временным циклом плавки (от 40 до 45 минут). Это достигается за счет того, что значительно повышен предел допустимой мощности в таких печах.

При использовании печей этого типа расширяются и возможности усовершенствовать технологию плавки металлов. Например, для производства чугуна можно использовать отходы других производств (кузнечного, токарно-фрезерного, прокатного).

Полученный состав чугуна близок к идеальному. Это достигается за счет того, что печи средней частоты дают возможность активнее управлять химическим составом расплавляемого металла.

В целом преимущества использования индукционной переплавки металла повышаются за счет использования разных типов агрегатов.

Индукционные печи средней частоты создают дополнительные преимущества для использования этого метода плавки.

В настоящее время на российских предприятиях используется порядка 23 % индукционных печей. Еще 76 % приходится на газовые вагранки.

Широкомасштабное внедрение на производствах оборудования для индукционной плавки позволит значительно повысить эффективность всего процесса и его производительность, отразится на качестве получаемого металла.

Тигельные печи – схемы

Если обратить внимание на схемы, то видно, что индукционная тигельная печь состоит из следующих компонентов. Основным элементом печи является тигель (1). Тигель расположен внутри медного водоохлаждаемого индуктора, выполненного в форме цилиндра.

Схемы тигельной индукционной печи

(2) Крышка печи. (3) Водоохлаждаемый индуктор. (4) Водоохлаждаемые кабеля; (5) Магнитопроводы (контроль магнитного потока); (6) Стальная конструкция; (7) Электрод для контроля футеровки; Система наклона печи на редукторе или гидравлики; Сливной носик.

Тигельные индукционные плавильные печи

Для установки печи необходимо подготовить специальный фундамент, а так же предусмотреть систему охлаждения реактора преобразователя и плавильного узла. Также схема тигельной печи состоит не только из узла для плавки, а так же включает в себя тиристорный или транзисторный преобразователь, комплект конденсаторных батареи, водоохлаждаемые кабеля.

Тигельные электрические печи – футеровка

Футеровка тигельных печей включает в себя основные части: тигель, воротник, подина, сливной нос и крышка. Правильно сделанная футеровка и подбор огнеупорных материалов продлит ее срок службы и обеспечит большое количество плавок. Основная часть футеровки печи – это тигель, он выполняется набивкой буферной части или кладкой из огнестойких материалов:

- кварцит SiO2 (Кислая футеровка);

- магнезит МgO;

- шпинель МgО + Al2O3;

- корунд Al2O3;

- муллит ЗAl2O3 · 2SiO2

- муллитокорунд Al2O3;

- шамот;

- цирконий Zr2 · SiO2;

- шамотографит;

- графит.

Кислая футеровка тигельных печей — это самая распространенная футеровка, ее применяют для плавки стали, чугуна и углеродистых металлов. Кислая футеровка не используется при определенном содержании углерода, фосфора и кремния при выплавке высоколегированных сталей. Ведь сгорание примесей (оксида кальция) при высоких температурах происходит быстрее. Так же жаропрочные стали и расплавы нельзя применять в этой футеровки, ведь их перегрев близок к температуре плавления кварцитов.

Для грамотного выбора футеровки индукционных тигельных печей надо учитывать вид шихты, которая будет использоваться. Основным критерием при выборе является срок службы, для обеспечения следующих требований:

- получение металла хорошего;

- большое количество плавок;

- безопасная работа для обслуживающего персонала;

- исключение прерываний во время плавки;

- стоимость и экономический эффект;

- выброс вредных примесей.

Футеровка тигельной печи необходима для усиления огнеупорных свойств тигля, ведь она оказывает влияние на физические и химические свойства металла. Правильно выбранная футеровка обеспечивает высокое качество выплавленного металла, безопасность работы с тигельной печью, длительную продолжительность работы печи без необходимости ремонта, минимальное количество отходов, вредных для окружающей среды.

При добавлении раскислителей во время плавки и взаимодействии с футеровочными материалами, может повлиять на образование нежелательных примесей, которые в дальнейшем выразятся в неметаллические включения. Благодаря качественной футеровке снижается термическое напряжение в тигле и обеспечивается надежная защита индуктора.

Тигельные печи — особенности внутренних элементов конструкции

Индуктор обычно изготавливается из медной трубки прямоугольного сечения. В индукционной тигельной печи он имеет цилиндрическую форму. Бывают случаи, когда медная трубка не подходят. Индуктор может быть не охлаждаемый, и сделан из медной или алюминиевой проволоки. Металлический провод можно наматывать на сосуды или трубы, а так же накрывать теплоизолирующей тканью. Печи с тиглем имеют более высокую температуру нагрева. Тигиля производятся из графита и служат от 10 до 40 плавок. Литейные заводы на индукционной тигельной печи перерабатываю цветные металлы, а для черных используют футеровочную смесь.

Тигельные печи — особенности внутренних элементов конструкции

Тигельные печи — особенности наружных элементов конструкции

Корпус плавильной тигельной печи является одним из основных элементов. Он бывает с двумя видами наклона: гидравлика и редуктор. На него же и устанавливается индуктор. На редукторе корпус состоит из трех основных деталей: двух боковых стенок и одной верхней. На гидравлике корпус является стальным с магнитопроводами (для усиления магнитного поля). На оба варианта устанавливается крышка, с ней тигельная печь для плавки не выбрасывает металл, а равномерно нагревает и перемешивает его.

Тигельные печи своими руками

Индукционные печи используются не только промышленными предприятиями, но и обычными людьми в быту. Сегодня в интернете много схем и видео примеров по сборке печей. Нужно быть внимательным, ведь половина из них просто не работает, а вторая имеет высокое напряжение и токи. Метод индукционного нагрева используется в следующих устройствах:

- канальная печь — закалка и переплавка металла;

- тигельная индукционная печь — по отзывам является самой надежной и не дорогой в эксплуатации;

- водонагревательный котел — не образовывает накипь, в два раза экономичнее тэнового и электродного;

- индукционные поверхности — их использование не дороже газовой плиты.

Канальная тигельная печь

Канальная печь имеет мощность преобразователя от 15 до 3000 кВт. Эти печи применяют при плавке черных и цветных металлов. В конструкции печи используется трансформатор. Для самостоятельной сборки можно взять сварочный трансформатор, работающий на промышленной частоте и графитовый тигель. На этих компонентах можно собрать печь с объемом тигля до 5 кг.

При работе канальная тигельная печь не должна останавливаться, процесс плавки должен быть непрерывным. Иначе канал, через который протекает металл, может застыть.

Из-за легкой смены тигля, канальная печь используется в производствах с круглосуточным графиком работы. При изготовлении печи во вторичную обмотку помещается тигель, а первичную не трогают, оставляя ее из сварочного трансформатора.

Плавка стали в индукционных тигельных печах

Плавление стали в тигельных печах индукционного типа можно выполнять, используя основной и кислый процесс. Кислый тигель и кислые дуговые печи не совсем подходят для плавления стали с включениями марганца, титана, алюминия, циркония и иных активных частиц, потому что оксиды марганца, соединяясь с кислой футеровкой в состоянии стать причиной ее раннего износа, а остальные три элемента активно извлекают кремний шлака и футеровки.

Во время осуществления кислого индукционного плавления, так же как и при любых иных кислых процессах, нет условий для образования шлака из фосфора и серы. Вместе с тем, из-за того, что температурные показатели шлака имеют меньшие показатели, а глубина ванны большие, обстоятельства для процесса окисления углерода являются не совсем положительными. Даже, несмотря на то, что лишний углерод легко удаляется, следует придерживаться наличия углерода в шихте, превосходящего минимум на 0,1 % от разрешенных показателей в готовой стали. При этом добавки фосфора и серы не должны превышать заданных параметров для стали.

Плавление сталей в индукционных печах, имеющих кислый тигель, осуществляется без окислительных процессов. Большую часть примесей для легирования добавляют в завалку. По причине скорой плавки утрачивается время для множественного контроля структуры металла. По этой причине плавка основывается на заблаговременных просчетах, доскональном изучении шихтового состава металла и точном определении его массы при помощи весов.

Процесс плавления стали в индукционных печах с основным тиглем

Во время плавки в таких печах, разрешено применять какой угодно скрап, потому что сгорание марганца, кремния и углерода проходит сравнительно стремительными темпами, а в случае надобности в основной печи есть возможность избавляться, в том числе, от фосфора и серы. Но ввиду того, что такие печи, обладая малыми температурными показателями шлака и не такой высокой удельной поверхностью раздела металл-шлак, адаптированы для таких процессов не так хорошо, как дуговые печи, то в печах индукционного типа плавление лучше всего проводить методом переплава или сплавлением чистых шихтовых компонентов.

Далее приведены составные части технологии плавления стали в печи индукционного типа с основным тиглем на «свежей» шихте.

Компоненты шихты и их подача в печь

Состав шихты определяется, исходя из правильно подобранных размеров составных кусков с последующим плотным размещением внутри печи. Если использовать шихту, состоящую из мелких кусков, то в процессе плавки металла вырабатывается малая удельная мощность, что влечет за собой увеличение временных затрат, и, как следствие, тратится больше электричества. Со снижением частоты тока увеличивается глубина его проникновение и уменьшается удельная мощность. По этой причине в случае снижения частоты тока нужно использовать соответственно шихту с большим окускованием компонентов.

Шихту не следует придавать чрезмерно большому окислению, потому что в таком случае между кусками будет возникать слабый электроконтакт, ухудшатся вихревые токи, что повлечет увеличение длительности плавки и затраты на электричество. Для устранения таких проблем следует как можно плотнее уложить шихту. Чтобы этого добиться следует на тигельное основание укладывать сначала мелкие куски, а потом большие, чтобы удары при загрузке были не такими сильными. Для того чтобы металл не окислялся, заливают некоторое количество шлака, ферросплавов железа с марганцем и железа с кремнием. Кроме того, на основание желательно добавлять ферросплавы с большой температурой плавления, величина которого превышает температуру в тигле. Благодаря такому размещению их плавка начнется вслед за получением начальных порций металла. Самые большие куски нужно укладывать к тигельным стенкам на 2/3 высоты индуктора таким образом, чтобы линии напряженности магнитного поля проходили через предельно возможную площадь сечения куска.

Оставшийся объем шихты выгружают до 2/3 высоты по тигельной оси с укладкой предельной плотности, выше данного уровня укладку проводить можно не с такой плотностью. Нежелательно наполнять тигель выше дозволенного уровня относительно редуктора, потому что куски, расположенные над индуктором, не взаимодействуют с магнитным полем, вследствие чего нагрев происходит лишь за счет теплопроводности от слоев, расположенных ниже. Вместе с тем идет препятствование осаждению шихты при плавке.

В печах небольших размеров шихта добавляется ручным способом. В больших же печах погрузка происходит при помощи бадьи, и требуется на это всего 1-2 минуты. По завершении процесса загрузки печь запирается крышкой, после чего подается электричество.

На начальном этапе плавки между шихтовыми кусками со слабым контактом возникают замыкания. Это приводит к появлению прыжков тока в цепи индуктора. По этой причине начало процесса плавки сопровождается уменьшенной мощностью источника электричества. С уменьшением количества толчков задействуется полная мощность.

Сначала шихтовый материал начинает плавиться на высоте ½ индуктора возле тигельных стенок, после чего медленно перемещается в верхние и нижние слои. Соответственно, шихте должны быть даны условия для движения вниз для соединения с металлом. Тем не менее, в верхних слоях тигля шихта может застыть, создавая таким образом «мосты», что приводит к заклиниванию. Это довольно вредное явление, которое может спровоцировать большой перегрев расплавленного металла без возможности контролирования процесса, что может привести к распаду футеровки. Возникновение такой ситуации даже на короткое время продляет плавку и повышает количество потребляемого электрического тока. Для недопущения этого, в момент плавки шихту следует время от времени осаживать, используя ломик, оснащенный изоляционной ручкой.

В процессе оседания шихтового материала понемногу добавляют его остатки, наблюдая за тем, чтобы неразогретые куски не попадали в расплавленный металл. Это может спровоцировать бурление металла и застывание охладившейся шихты в верхнем слое расплава. Кроме того, следует избегать оголения металла, потому что это вызовет окислительный процесс. Чтобы этого не допустить, в случае надобности в тигель в процессе плавки вводится шлаковый состав, в который входит известь, флюорит и шамот.

В ходе плавки нужно контролировать данные на приборах и наивысшую мощность источника питания. С постепенным прогревом и плавкой шихты реактивная мощность установки корректируется, для чего время от времени проводится дополнительная настройка контура в резонанс при помощи периодического включения конденсаторов.

Окисление входящих в состав добавок

В процессе плавления стали в печи индукционного типа возникают окислительные процессы марганца, кремния и фосфора. Если доля фосфора в шихте значительная, то шлак в момент плавки лучше извлечь, чтобы не допустить извлечения фосфора. Дополнительный шлак берется из извести, флюорита и шамота.

С целью увеличения активности относительно охлажденных шлаков во время плавления, осуществляют дополнительное введение флюорита и шлакового состава до 20 %. Данные шлаки способны быстро приводить в негодность печную футеровку. Из-за этого стремятся не использовать процессы, предусматривающие активное использование шлака. Для улучшения соединительных процессов между металлом и шлаком, последний закрывается для сохранения тепла, а иногда и подогревается дуговым и иными методами.

Если нужно провести дополнительное окисление добавок, фосфора и углерода, в тигель небольшими частями вводят железную руду и состав из шлака. Активное бурление металла может сопровождаться разбрызгиванием металлической массы, поэтому следующую часть руды добавляют после того, как содержимое ванны успокоится. При этом используется 3 – 5 % железной руды от объема стали.

Проводить окисление добавок можно также и иным путем, например, продувкой, используя кислород, при этом следует учитывать силу дутья исходя из того, что жидкая масса может разбрызгиваться. Окислительный процесс длится приблизительно чуть больше четверти часа.

Методы раскисления и рафинирования

Печи индукционного типа способны выполнить диффузионное и глубинное раскисление. Такой метод не сильно разнится с технологией раскисления, проводимой в печах дугового типа. Тем не менее, активное электродинамическое перемещение металла неплохо убыстряет раскислительные процессы, а значит, на рафинирование потребуется затратить меньшее количество времени. Вместе с тем превосходство диффузионного метода раскисления из-за малой температуры шлака в печах индукционного еще менее заметно, нежели в печах дугового типа.

В случае надобности, в печах индукционного типа есть возможность проводить, в том числе, обессеривание металла. Чтобы это сделать, нужно в несколько подходов скачивать и наводить высокоосновный восстановительный шлак, использовать дополнительный нагрев шлака и повысить долю флюорита. Из-за этого повысится длительность плавления, уменьшится устойчивость печной футеровки, а также затруднится рабочий процесс. В связи с этим зачастую стараются рассчитать шихту и рабочий процесс таким образом, чтобы не требовалось проводить десульфурацию.

Тигельные печи

В тигельных печах металл плавят в огнеупорных или в металлических (чугунных, стальных) тиглях. Тигель (один или несколько) устанавливают в печь, состоящую из металлического кожуха, футерованного изнутри огнеупорной кладкой. Тигельные печи с естественной и принудительной тягами отапливаются коксом, мазутом, газом или электричеством. Коксовые горны в настоящее время применяются редко, так как они малопроизводительны. Наиболее распространены печи, отапливаемые мазутом или газом.

Сжигание топлива в рабочем пространстве производится обычно с помощью горелок низкого давления. Для плавки высокотемпературных цветных сплавов (медных и др.) применяют стандартные графитошамотные тигли (8—12% графита, 20—25% шамота, 50—67% огнеупорной глины) или графитовые. Алюминиевые и магниевые сплавы плавят в чугунных, стальных литых или сварных тиглях.

Емкость графитошамотных тиглей, выпускаемых огнеупорной промышленностью, колеблется от 0,5 до 500 кг. За условную единицу емкости тиглей, называемую «маркой», принимается объем, который занимает 1 кг расплавленной меди. Например, 100-марковый тигель — это тигель, в котором можно плавить 100 кг меди. Зная плотность сплава можно определить предельное количество любого другого металла, которое можно выплавить в тиглях с различными марками.

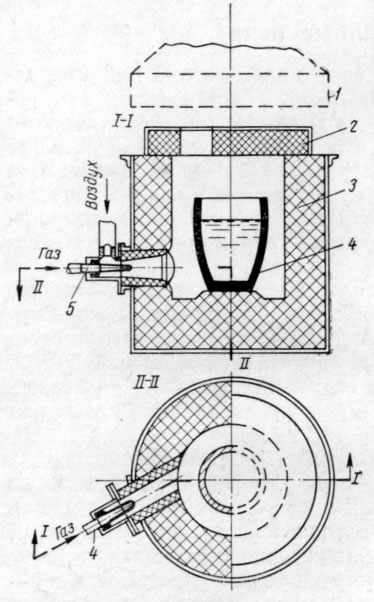

Тигельные печи бывают стационарные и наклоняющиеся. На рис. 1 приведен небольшой стационарный горн на один тигель, отапливаемый газом. После расплавления металла тигли вынимают из стационарного горна и транспортируют с помощью специальных приспособлений к месту заливки. Вынимание тигля из горна вызывает резкое его охлаждение, что сокращает срок службы как тигля, так и горна, кроме того, повышается расход топлива.

Рис. 1 Стационарный плавильный газовый горн на один тигель

1 — вытяжной зонт; 2 — крышка; 3 — горн; 4 — тигель; 5 — горелка

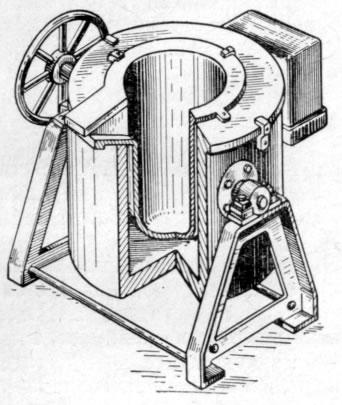

Более удобны в работе стационарные тигельные печи. На рис. 2 приведена широко распространенная в литейных цехах алюминиевых сплавов наклоняющаяся тигельная печь типа Колеман. Печь поворачивают с помощью ручного или механического привода. Тигель служит только для плавки металла, а заливку осуществляют с помощью ковшей, в которые металл выливают после расплавления.

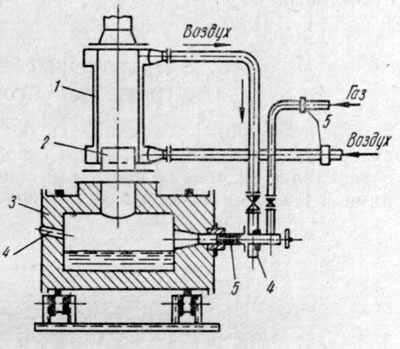

Рис. 2 Поворотный тигельный горн типа Колеман

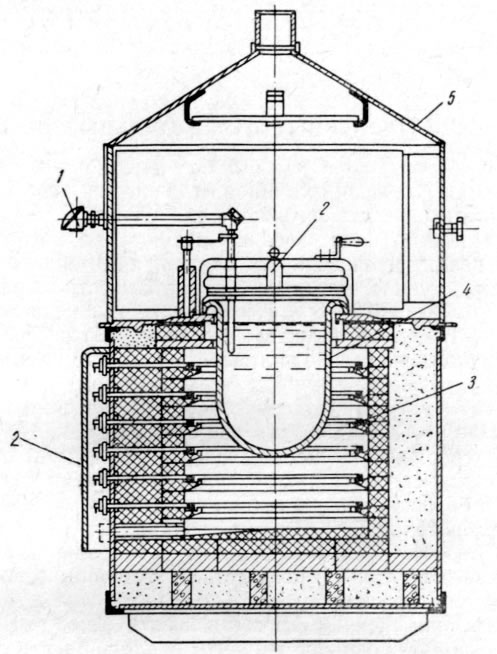

Стационарные тигельные печи особенно удобны как раздаточные печи при кокильном литье, литье под давлением и жидкой штамповке. Для заливки жидкий металл из печей зачерпывают мерными ковшами. Такие тигли обогреваются либо электричеством, либо газовыми или мазутными горелками. На рис. 3 приведена раздаточная электрическая печь типа САТ-Б для алюминиевых и цинковых сплавов.

Рис. 3 Электрическая тигельная печь сопротивления для лёгких сплавов типа САТ-Б

1 — термопара; 2 — крышка; 3 — электрические нагреватели; 4 — тигель; 5 — вытяжной зонт

Плавка легких сплавов осуществляется в чугунных и стальных тиглях. Графитошамотные тигли применяются редко, так как они имеют небольшую прочность и дороже металлических. Кроме того, при плавке с применением жидких флюсов из смесей хлористых и фтористых солей такие тигли быстро разъедаются. Для плавки магниевых и алюминиевомагниевых сплавов они неподходящи еще и потому, что кремнезем, входящий в состав тигля, взаимодействует с магнием и восстановленный из SiO2 кремний переходит в металл, загрязняя его.

Металлические тигли, используемые для плавки легких сплавов с температурой перегрева редко выше 800 °С, имеют более высокую теплопроводность, что ускоряет плавку в тигельных печах и дает экономию топлива. Металлические тигли значительно прочнее и более стойки по отношению к флюсам, обеспечивают равномерность нагрева металла и возможность точного регулирования температуры.

Тигельные печи находят применение в сравнительно небольших цехах, выпускающих отливки мелкого и среднего развеса. Достоинством тигельной плавки металла служит, прежде всего, тот факт, что при переходе с одного сплава на другой просто меняют тигель. В тиглях можно получить металл высокого качества, так как жидкий расплав при плавке не соприкасается с газами и окисление (угар) сравнительно невелико. Малая площадь зеркала ванны благоприятствует плавке под покровом флюса. Сравнительно удобно проводить в тигле рафинирование и дегазацию.

Недостатком чугунных и стальных тиглей является опасность загрязнения алюминиевых сплавов железом, сравнительно легко растворяющимся в алюминии при сильном перегреве. Для предотвращения взаимодействия расплава со стенками тигля внутреннюю поверхность его предварительно окрашивают специальными защитными огнеупорными красками. С этой же целью стараются пользоваться тиглями, отлитыми из стойких против воздействия алюминиевых сплавов чугунов (чугаль и др.). Имеются также и другие недостатки: ограниченная емкость и малая производительность, относительно большой расход топлива, например, мазута 20—25% от веса жидкого металла, а электроэнергии 1980—2160 мДж. ч/т (550—600 кВт-ч/т), очень низкий КПД. (7—10%) и др.

Пламенные отражательные печи

Если требуется одновременно большое количество металла, например, для получения крупной отливки или необходима высокая производительность литейной, для плавки используют отражательные печи. Такие печи применяются в заготовительных литейных цехах, производящих слитки, и литейных цехах, выпускающих крупное фасонное литье. Емкость отражательных печей составляет от 0,2—5 т (фасоннолитейные цехи легких сплавов) до 50—100 т (заготовительные цехи). По способу обогрева отражательные печи бывают пламенные и электрические.

Пламенные печи обогреваются топливом (мазутом, газом), при этом металл нагревается от непосредственного соприкосновения с пламенем или отходящими газами, а также за счет тепла, испускаемого нагретой футеровкой. Поскольку нагрев металла в отражательных печах происходит только сверху, ванну печи делают неглубокой, но с большой поверхностью, что дает возможность плавить быстро и с небольшим расходом топлива. Однако большая поверхность способствует повышенному окислению и газонасыщению металла вследствие непосредственного соприкосновения продуктов горения с расплавом.

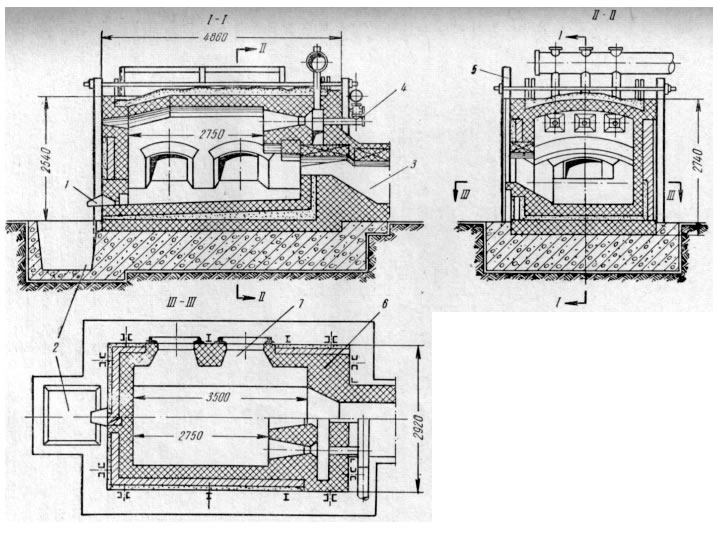

Плавка с применением флюсов и последующее рафинирование металла позволяет, однако, готовить в пламенных печах металл хорошего качества. В цехах цветного литья встречаются пламенные печи трех разновидностей: стационарные, наклоняющиеся и барабанные качающиеся. Отражательная стационарная печь (рис. 1) отапливается при помощи форсунок, расположенных обычно со стороны боковой стенки.

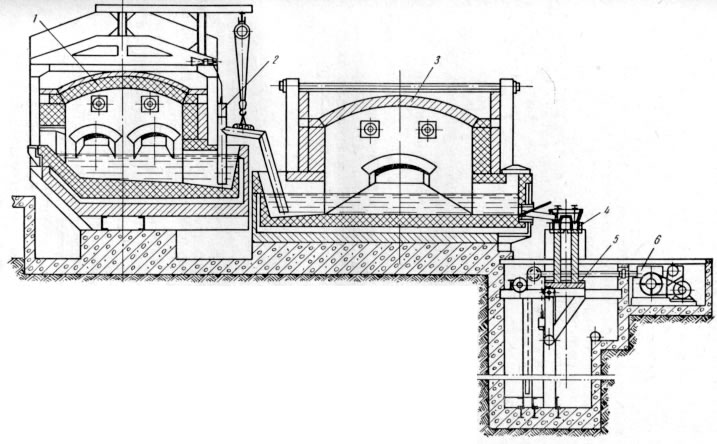

Рис. 1 Схема отражательной печи для плавки алюминиевых сплавов

1 — летка и желоб; 2 — яма для ковша; 3 — дымоход; 4 — горелки; 5 — металлический каркас; 6 — огнеупорная кладка; 7 — завалочное окно

Количество форсунок зависит от габаритов печи. Применяют форсунки высокого давления, в которые воздух подается от компрессора под давлением 490,3— 628,4 кН/м 2 (5—6 aтмосфер). Продукты сгорания отводятся с помощью отверстий, расположенных над ванной металла немного ниже ряда форсунок. Продукты горения в рабочем пространстве печи имеют вращательное движение, что характерно для большинства отражательных печей, отапливаемых мазутом и газом (генераторным или природным).

Газовые отражательные печи хорошо зарекомендовали себя в литейных цехах, так как имеют ряд преимуществ перед печами, отапливаемыми мазутом, в которых обеспечить полноту сгорания топлива и нужную печную атмосферу труднее. Кроме того, большинство мазутов содержит в своем составе влагу — основной источник водорода в печи, для удаления которой требуется дополнительная очистка. Поэтому в свое время для плавки легких сплавов пламенные мазутные печи заменили электрическими отражательными печами.

Проведенная в последние годы работа по переводу отражательных печей на отопление природным газом, широкое применение подогрева дутья, а в отдельных случаях и кислорода, снова повысило удельный вес пламенных печей в литейных цехах цветных сплавов.

Что же касается опасности сильного газонасыщения металла от контакта с продуктами сгорания в отражательных печах (основной недостаток плавильных агрегатов), то в настоящее время разработана технология плавки различных сплавов с применением флюсов. По этой технологии можно получать металл достаточно высокого качества, почти не уступающий металлу, приготовленному в электропечах. Металл, приготовленный в электрических печах при плавке на воздухе, содержащем пары воды, также нуждается и в дегазации и в рафинировании от неметаллических включений.

В настоящее время газовые отражательные печи применяют даже для плавки магниевых сплавов, что в недалеком прошлом считалось неприемлемым из-за энергичной окисляемости магния и его склонности к воспламенению. Применение покровных флюсов и печей с форкамерами позволяет в этом случае получать вполне качественный металл.

Пламенные отражательные печи особенно удобны и экономичны при переплаве отходов в производстве вторичных сплавов, так как в них можно быстро переплавлять разногабаритную шихту. Регулирование атмосферы печи позволяет производить очистку металла от нежелательных примесей в результате окислительно-восстановительной плавки, что практически невозможно при плавке в электропечах с открытыми нагревательными элементами.

Отражательные пламенные печи широко применяются в заготовительном литье, где они строятся в паре с подогреваемым миксером (рис. 2). Миксер мало отличается от печи. Печь и миксер снабжены специальными карманами. Готовый сплав из кармана печи сифоном переливается в карман миксера.

Рис. 2 Схема плавильно-литейного агрегата для плавки и литья слитков методом непрерывного литья

1 — печь; 2 — сифон для перелива металла; 3 — миксер; 4 — кристаллизатор; 5 — литейная машина; 6 — привод литейной машины

Непосредственную разливку готового металла осуществляют из миксера. Это позволяет вести плавку независимо от разливки, что приводит к повышению производительности плавильных печей и обеспечивает непрерывность плавки.

Сифонный перелив исключает применение ковшей, сокращает время перелива расплава из печи в миксер, уменьшает окисление сплава при переливе, обеспечивает безопасные методы труда.

Современные печные устройства в заготовительных цехах снабжены системой автоматического регулирования горения топлива в печи и миксере (регулируется температура печи, соотношение между расходом топлива и воздуха, давление в печи, а также подогрев топлива—мазута). В результате снижается расход топлива, улучшается качество горения и облегчаются условия труда обслуживающего персонала.

В фасоннолитейных цехах легких сплавов встречаются отражательные печи с карманом, которые используют в качестве плавильно-раздаточных агрегатов при литье в кокиль. Металл в раздаточном кармане, отделенном от плавильной камеры печи, свободен от модифицирующих солей или другого покровного флюса что создает удобства при разливке сплава. При зачерпывании металла флюс не попадает в разливочный ковш. Раздаточный карман обычно снабжен крышкой, которая имеет небольшое отверстие для зачерпывания порции металла ручным ковшом, что обеспечивает хорошие гигиенические условия труда литейщиков.

Загрузка шихты в отражательные печи большой и средней емкости производится через окна в боковых стенках печей с помощью завалочных машин шаржирного типа. При переплавке мелкой шихты и стружки применяют механизированную загрузку печи через отверстия, проделанные в своде или на верхних уровнях боковых стенок, с помощью скиповых подъемников или транспортеров.

Отражательные наклоняющиеся печи в отличие от стационарных печей можно наклонять при выпуске и загрузке металла с помощью специальных приводных механизмов.

Из других пламенных печей в небольших литейных цехах находят применение барабанные качающиеся печи, отапливаемые мазутом или газом с форкамерой или без нее. В фасоннолитейных цехах медных сплавов применяются обычно печи без форкамеры (рис. 3).

Рис. 3 Схема барабанной качающей печи пламенного типа

1 — рекуператор; 2 — телескопическая втулка; 3 — печь; 4 — смотровое окно; 5 — горелка

Принцип работы барабанных качающихся печей такой же, как и у отражательных печей, но при покачивании печи в процессе работы металл может нагреваться от раскаленной футеровки стенок печи. Наиболее удобны барабанные печи, работающие на газовом топливе. Несмотря на непосредственный контакт продуктов горения с расплавом, в этих печах можно получать металл довольно высокого качества в результате интенсификации плавки (применение горелок высокого давления), окислительной атмосферы в печи, которая уменьшает опасность насыщения металла водородом, и применения покровных флюсов.

Практика последних лет показывает, что при плавке медных сплавов такие газовые печи барабанного типа с успехом конкурируют с дуговыми электропечами типа ДМК. Газовые печи более экономичны, легки в обслуживании, кроме того, дают меньше шума при работе, чем электродуговые печи. В зависимости от состава сплава отражательные печи футеруют кислыми, основными или нейтральными огнеупорами.

Отражательные печи для плавки сплавов меди, никеля, магния футеруют основными огнеупорами, а для плавки алюминиевых сплавов — нейтральными.

Однако основные огнеупоры (магнезитовый кирпич и др.) имеют большой коэффициент термического расширения, поэтому при резких колебаниях температуры в печи в футеровке получаются трещины. В этом отношении более удобна набивная или наварная футеровка из смеси мелкогранулированного огнеупорного материала со связующим. Если поддерживать определенную температуру во время остановки печи, то такая футеровка может служить довольно долго (до 6—8 месяцев).

На практике основным огнеупорным материалом выкладывают часть печи, непосредственно контактирующую с металлом и шлаком (ванна печи), свод делают почти всегда из динаса, а стенки — из шамота. Ванны печей небольших емкостей, предназначенные для плавки меди и медных сплавов, можно выкладывать из шамота, так как закись меди является довольно слабым основанием и опасность взаимодействия с материалом футеровки сравнительно небольшая.

При плавке алюминиевых и особенно магниевых сплавов не рекомендуется применять различные виды огнеупоров, содержащие кремнезем (кремнекислые, полукислые и глиноземистые).

Кремнезем в шамоте в той или иной мере подвергается воздействию алюминиевого расплава, причем восстановленный из футеровки кремний растворяется в жидком металле, а образующаяся окись алюминия нарастает на поверхности футеровки. Так, например, шамотный кирпич, имевший типичный состав 62,3% SiO2, 32,7% Al2O3, остальное Fe2O3, TiO3 и др., после длительной работы содержал 71,8% Al2O3, 21% Al, 5,2% Si, 1,0% Fe и 0,4% Ti. Поэтому рекомендуется применять сорта шамота, которые содержат наибольшее количество глинозема. Жидкий магний также способен реагировать с кремнеземом футеровки, что приводит к восстановлению кремния и загрязнению им металла, а реакция магния с Al2O3 приводит к образованию шпинели MgO • Al2O3, также загрязняющей сплав в форме неметаллических включений. В этом случае наиболее подходящим материалом для футеровки будет магнезит.

Читайте также: