Печи для обжига кирпича 18 19 века

Обновлено: 09.05.2024

Альтернативный взгляд

«Альтернативная история, уфология, паранормальные явления, криптозоология, мистика, эзотерика, оккультизм, конспирология, наука, философия»

Мы не автоматический, тематический информационный агрегатор

Статей за 48 часов: 9

18 +

Новая теория о происхождении, разнообразии и эволюции живых организмов на Земле

Владимир Гарматюк

Подписывайтесь на нас в социальных сетях:

- Аномальные зоны

- Болезни и мутации

- Городские легенды

- Древний человек

- Загадочные существа

- Загадки цивилизаций

- Загадки планеты Земля

- Загадки человека

- Загадочные сооружения

- Загробный мир

- Круги на полях

- Мамонты и динозавры

- Мистика и тайны религий

- НЛО и пришельцы

- Параллельные миры

- Полтергейст

- Предсказания

- Привидения

- Путешествия во времени

- Снежный человек

- Чупакабра

- Стихийные бедствия

- Тайны истории

- Тайны пирамид

- Тайны космоса

- Теории заговоров

- Футуристика

- Чудеса науки

- Чудо-люди

- Искусственный интеллект

- Альтернативная история

- Разное

- Авторские статьи

История кирпича - альтернативный взгляд

Среднее время прочтения:Подвергать сомнению официальную версию истории очень сложно если находиться с профессиональными историками на одном поле боя и пользоваться тем же оружием — летописями и прочими «документами»! Однако если перейти на другое поле — технологии производства, то там то гуманитарии как правило слабы, а самое главное этот раздел истории практически не подвергался зачисткам и тотальным фальсификациям!

Возьмем основу основу основ цивилизации — строительство как гражданское так и военное. Удивительными и масштабными постройками являются кирпичные кремли, кирпича на эти сооружения ушли миллионы!

Кремли италии, москвы, коломны, ярославля, зарайска, суздаля, астрахани, казани, тобольска и прочих прочих… все из стандартного кирпича и постройки удивительны похожи как по одному проекту!

Значит была массовая, широко распространенная технология создания кирпича, причем не абы какого, а стандартного размера практически во всем мире, который существует до сих пор и определяется размером руки человека, для удобства пользования!

Что же пишут официальные источники? А вот что-.

«Самым древним видом кирпичей является необожженный кирпич (кирпич-сырец, адоба).

Такие кирпичи изготавливают из почвы, содержащей глину, кварц и другие минералы.

Эти кирпичи просто высушивают на солнце. Такие кирпичи изготавливали в странах ссухим и жарким климатом, так как прочен он лишь в сухом состоянии, при увлажнении же прочность его быстро падает. До 19 века кирпичи изготавливали с использованием ручного труда. Первые машины для производства кирпичей – паровые установки — топили деревом и углем. Современные машины работают на газе и электричестве.

Кирпич и сегодня не утратил былой популярности, оставаясь оптимальным материалом для сооружения различных конструкций: от простых заборов до роскошных вилл и многоэтажных зданий. Он удобен в работе, прочен и долговечен. Разнообразие цветов и форм придает кирпичным строениям неповторимый облик. Сейчас в мире выпускаетсякирпич более 15 тыс. сочетаний форм, размеров, цветов и фактур поверхности.

Производство кирпича

Производство кирпича включало в себя несколько этапов: добыча глины, переработка глины, формовка, сушка, обжиг кирпича, транспортировка.

Добыча глины

Основными компонентами для производства кирпича являются глина и песок.

До изобретения парового экскаватора (в конце 19 века), производители кирпича вынуждены были выкапывать глину вручную. Это делалось осенью. Выбор глины определялся ее цветом и структурой. Кирпичные мастера выбирали глину, лежавшую под верхним слоем почвы, чтобы не тратить силы на выкапывание глины из глубины лопатой. Глину оставляли на открытом воздухе, чтобы после зимнего цикла замораживания и оттаивания она потрескалась и с нею можно было легко работать вручную. При таянии из глины вымывались органические вещества и соли.

Переработка глины

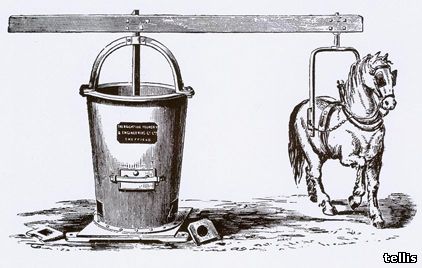

Весной с глиной начинали работать. Необходимо было либо размесить глину в порошок и просеять, чтобы избавиться от камней, либо глину погружали в отмочный чан, где ее смешивали с водой для достижения нужной консистенции необходимой для формовки кирпича. Ее месили вручную или ногами. Это было самым тяжелым этапом в производстве кирпичей. В середине 19 века начали внедрять глиномешалки, состоящие из ведра с валом, на котором горизонтально крепились ножи – глина загружалась сверху, и ножи, вращаясь, размельчали ее. Такие глиномешалки приводились в движение лошадьми.

Затем глину перекладывали из чана или глиномешалки на формовочный стол.

Формовка

Помощник формовщика готовил глиняную массу и передавал ее формовщику. Формовщик кирпичей являлся основной фигурой в процессе производства кирпичей и был главой всей команды. Он стоял возле формовочного стола по 12-14 часов и, вместе со своими помощниками, мог изготавливать от 3500 до 5000 кирпичей в день. Он брал глиняную массу, клал ее на песок и затем бросал ее на посыпанную песком форму. Глину проталкивали в форму руками, чтобы она наполнила форму целиком, а остатки убирали плоской лопаткой, которую держали в воде. Эти излишки глины возвращали обратно помощнику формовщика для дальнейшего использования. Песок использовали, чтобы глина не прилипала к форме.

Применяли формы на один, два, четыре или шесть кирпичей. Преимуществом формы на один кирпич являлось то, что даже ребенок мог отнести ее в помещение для сушки кирпичей.

Формы изготавливались в основном из бука, так как считалось, что глина не пристает к буку.

Внизу форма скреплялась железом. За счет того, что форму посыпали песком, кирпич легко из нее выскакивал.

Использовалось два вида форм: формы без дня и формы с дном.

В формах с дном было преимущество — при переноске и, особенно, при снимании со стола, глиняная масса не вываливалась из формы. Ко дну формы крепилось клеймо в виде рисунка, буквы, как правило – инициалы владельца кирпичного производства. В дальнейшем, при обжиге, клеймо закреплялось.

Музей кирпича в Санкт-Питербурге.

Следующий по важности за формовщиком был рабочий, который подходил к формовочному столу, брал заполненные формы и переносил их в помещение для сушки кирпичей. Там он складывал формы на паллеты или на специальные носилки. После этого он возвращал форму на стол, мочил и посыпал ее песком, и ждал новой партии кирпичей.

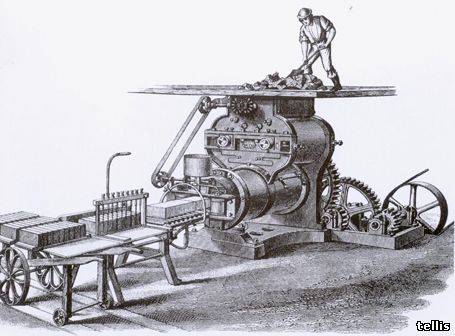

На протяжении многих лет постоянно изобретались различные машины для автоматизации процесса переработки глины и формовки кирпичей. Во второй половине 19 века применялось несколько типов кирпичеделательных машин, которые работали по схожему принципу: по конвейерной ленте непрерывно двигалась глиняная масса, которая разрезалась на кирпичи.

Сушка кирпича

Кирпичи сушили в сараях для сушки, в подземных тоннелях или на открытом воздухе. В сараях для сушки были вентиляторы, работающие на паровых двигателях, для поддержания постоянной температуры в помещении.

Чаще всего кирпичи сушили на открытом воздухе в солнечном месте.

В течение первых двух дней кирпичи время от времени переворачивали для равномерной просушки и для предотвращения деформации. Рабочие с помощью специальных инструментов, «выпрямляли» и «разглаживали» кирпичи. После четырех дней сушки при сухой солнечной погоде, кирпичи становились достаточно тяжелыми и их перекладывали на новое место на расстоянии ширины пальца между собой для дальнейшей сушки. Здесь кирпичи закрывали сверху соломой или крышей для защиты от дождя или палящего солнца. Через две недели сушки кирпичи были готовы к обжигу.

Обжиг кирпича

Кирпичи обжигали во временных печах, которые строили из необожженного кирпича (кирпича-сырца). Если были в наличии огнеупорные кирпичи, их использовали для строительства внешних стен печи.

Печи состояла из нескольких кирпичных перегородок, стоящих параллельно друг другу, каждая перегородка была шириной примерно в 3 кирпича. На высоте порядка 2 футов (1,2 метра) перегородки соединялись перекладинами и образовывали одну большую стопку кирпичей с маленькими щелями между кирпичами. Кирпичи так укладывались друг на друга, чтобы горячий воздух проходил между ними снизу вверх, обжигая их таким образом. Стопка могла быть высотой до 6 метров.

Печи топили углем или деревом. Топки устанавливали в нижней части стопки, там же делали и дымоходы. После начали топки печи дымоходы закрывали.

Даже после сушки на открытом воздухе необожженный кирпич содержал в себе 9-15%% воды.

Поэтому вначале в течение 24-48 часов в печи поддерживалась низкая температура.

От поверхности печи исходил пар – это выходили горячие газы. После выхода всех газов, начинали повышать температуру в печи. Если это делали слишком рано, образуемый в кирпиче пар мог взорвать кирпич. Огонь в печи поддерживали круглосуточно в течение недели, пока температура не доходила до 1000 градусов по Цельсию. Знания и опыт кирпичных мастеров помогали им определять время, когда кирпичи были достаточно обожжены и можно было уменьшать температуру в печи. Тогда открывали дымоходы, и печь охлаждалась еще несколько дней. После этого из печи начинали выгружать кирпичи.

Весь процесс обжига занимал примерно две недели.

После окончания обжига печь разбирали. И после этого приступали к сортировке кирпича.

Кирпич-сырец, из которого сооружали внешние стены печи, откладывали для обжига со следующей партией кирпичей. Те кирпичи, которые лежали близко к огню, покрывались естественной глазурью из песка, который попадал в огонь, и его испарения попадали на кирпич.

Такие кирпичи использовались при строительстве внутренних стен зданий. Кирпичи, которые оказывались пережженными и трескались или деформировались, использовались обычно для строительства заборов и дорожек в садах и парках.

Недожженный кирпич (желто-красного цвета) использовался также для внутренних стен.

Наилучшие кирпичи использовали при сооружении внешних стен зданий.

Транспортировка кирпича

Там, где была возможность, печи строили рядом с объектом строительства. Однако не везде можно было организовать формовку и обжиг кирпича на строительной площадке или поблизости от нее.

Можно возить на лошадях, а можно и на голове — так наверное носили миллиарды кирпичей для московского кремля?

Так что постройки из кирпича, а особенно гражданские начались не ранее второй половины 18 века, а грандиозные типа кремлей — 19 век!

Как делали кирпичи? Макет кирпичного завода на Руси

Всем привет. В этой статье я хочу рассказать, а точнее, показать кирпичный завод наших предков. Эту миниатюру я нашел в одном из музеев села Вятское.

Я все отснял и решил показать моим читателям. Надеюсь материал получился интересным.

Добыча глины. Добыча глины.Глину копали в ручную без спецтехники. Это наверно самый тяжёлый этап в этом деле. Знаю по себе, копать глину дело нелегкое.

Месят глину. Месят глину.Первым делом глину очищали (если были примеси или мусор) и перемешивали при помощи топтания. Это было первичное перемешивание.

Галерея из двух фото.

Замачивание. Замачивание.После этого глину замачивали и с помощью нехитрого устройства, в которое запрягали лошадь , перемешивали до однородного состояния. Получившуюся смесь везли в следующий пункт.

Галерея из двух фото.

Тут проходит ручная формовка кирпича. В глину добавляли песок и утрамбовывали смесь в деревянные формы. Но и конечно не забывали отдыхать и обедать.

Затем кирпичи сушили и обжигали при помощи большой печи.

Галерея из трёх фото.

Сушка кирпича. Сушка кирпича.Печь имеет большие размеры и топится чураками. Вот бы такую печь дома поставить. Квадратов 300 легко бы отапливала).

Завод кирпича на Руси. Завод кирпича на Руси.После сушки кирпичи снова укладывали в стопки.

Вот такой процесс изготовление кирпича был на Руси. После этого макета мне пришла в голову интересная затея, о которой вы очень скоро узнаете. Можете свои догадки писать в комментарии. Самый интересный комментарий получит бесплатно любую порядовку на моем сайте.

Знатные кирпичи из гофмановской печи

О дедовских технологиях и безотходном производстве Паричского кирпичного завода У городского поселка Паричи, что километрах в 30 от Светлогорска, богатая история. И одна из ее составляющих — местное предприятие с двойным названием ОАО «Паричский комбинат строительных материалов КСМ» (ОАО «Паричский кирпичный завод»). Казалось бы, что может быть уникального в небольшом заводе?

Сразу надо оговориться, по меркам городского поселка это предприятие одно из самых крупных: здесь работают около 100 человек, среди которых и паричане, и жители Светлогорска. Несмотря на тяжелый труд, текучести кадров не наблюдается. Не так давно завод приобрел небольшой автобус для того, чтобы возить на вспомогательные работы и содержащихся на принудительном лечении в ЛТП.

— Прекрасная рабочая сила, — говорит директор предприятия Петр Бусел. — Эти люди должны быть в обществе, а не сидеть сложа руки. Быстрее поймут, что не пьянством единым. Утром мы забираем 25 человек, вечером назад отвозим. Они и при деле, и зарплату получают, никаких нареканий в их адрес у меня нет. Работали у нас и обязанные по Декрету № 18, в основном, женщины лет до 40. Вот это настоящая беда: двух пришлось сдавать в ЛТП по второму кругу. Петр Бусел уже 18 лет руководит самым старым в области предприятием по производству красного кирпича. Когда он был назначен на должность, в области было 38 таких заводов. Затем грянула перестройка, выжили только два — Паричский и Лоевский. Впрочем, Лоевский уже модернизирован, потому речь пойдет только о Паричском, где до сих пор используются дедовские технологии, потому как поселок не газифицирован. Тем не менее, утверждает директор, это не мешает предприятию держаться на плаву.

Директор предприятия Петр Бусел показываает принцип работы гофмановской печи. Директор предприятия Петр Бусел показываает принцип работы гофмановской печи.— В 90-е годы начался строительный бум. Кирпич был нарасхват, выдавали по разнарядке, очередь за ним стояла: люди строили коттеджи, гаражи. Наша беда (а может, наоборот, счастье, если глубоко анализировать) в том, что во время развала Союза практически все КСМы перешли на частную форму собственности или, как она тогда называлась, коллективную. А наш завод не успел оформить документы и потому остался в районной форме собственности. Потом пришло другое время, когда ажиотажный спрос на кирпич упал, и частные КСМы, которые оказались по большому счету никому не нужными, канули в Лету. Осталось только два завода, находящихся в коммунальной собственности райисполкомов. Деваться было некуда, работали сутками, потому и выжили, — вспоминает девяностые Петр Бусел.

На переднем плане – голубая глина, из которой производится красный кирпич На переднем плане – голубая глина, из которой производится красный кирпичСобственно, КСМ — это вовсе не космический строительный модуль, как расшифровал бы эту аббревиатуру современный пользователь Интернета, а всего-навсего комбинат строительных материалов. Любопытный факт: Петр Бусел показывает рабочий блокнот, куда он в 1994 году записывал мысли по планированию работы предприятия. На полях, рядом с деловыми записями, — набросок: «КСМы ликвидируются». Словно в воду глядел.

Погрузчик отечественного производства “Амкодор” Погрузчик отечественного производства “Амкодор”Что касается истории предприятия, то началась она в далеком 1929 году, когда в Паричах появилась кирпичная артель. Со временем на ее основе и образовался кирпичный завод, рождение которого датируется 1946-м годом. Время было послевоенное, шло строительство, кирпича требовалось много. Тогда процесс был несколько модернизирован. Хотя слово «модернизация» как-то не клеится к Паричскому кирпичному заводу.

Вот такая механизация, всё не на тележках возить. Вот такая механизация, всё не на тележках возить.— Да, технологии, как вы говорите, дедовские, но это не мешает нам давать по 3 миллиона кирпича в год. Смотрели фильм «Угрюм-река»? На заводах Прохора Громова в конце XIX века кирпич тоже обжигали в кольцевой Гофмановской печи, — улыбается директор.

Конвейер. Отсюда кирпич уходит на просушку Конвейер. Отсюда кирпич уходит на просушкуНадо же, столько времени прошло, а способ производства кирпича остался неизменным. Впрочем, кое-что все же изменилось. Раньше глину подвозили к прессу вручную вагонетками, колясками или подносили лопатами, сейчас эту работу выполняет погрузчик отечественного производства «Амкодор». После просушки кирпич тоже вручную в печь относили. Сейчас работает механический конвейер, который опять же обслуживают люди (никаких роботов на Паричском заводе нет и в помине). Словом, труд здесь не из легких.

Внутри гофмановской кольцевой печи Внутри гофмановской кольцевой печи— Мы делаем 30 тысяч штук кирпича за смену. Один кирпич весит 5 кг, то есть получается, 150 тонн живого веса проходит за смену через троих работников конвейера. Каждый из них снимает по 50 тонн кирпича за смену, — продолжает вводить в курс дела Петр Бусел.

Здесь производят красный кирпич из синей глины. И это не оговорка: красным кирпич становится после обжига. Принцип работы Гофмановской печи примерно таков: длинный печной канал представляет собой непрерывное кольцо, в котором размещено 18 печных камер. В них сначала загружают кирпич, а после обжига достают оттуда. На втором этаже над этими камерами имеется приблизительно 500 небольших круглых отверстий, в которые вручную засыпаются опилки. Обжиг кирпича происходит при температуре 900 — 1000 градусов.

Человеку неподготовленному ходить по второму этажу страшновато от осознания того, что внизу - огнедышащая лава Человеку неподготовленному ходить по второму этажу страшновато от осознания того, что внизу - огнедышащая лаваГофмановская печь интересна еще и тем, что работает непрерывно. Тушат ее только один раз в год, ближе к весне, когда заканчивается сырье. В течение месяца делают текущий ремонт и снова разжигают на год. Надо сказать, процедура эта не из легких: требуется 4 — 5 прицепов дров и немало угля. Затем обжигальщики снова в любую погоду днем и ночью поддерживают огонь в печи, подсыпая в отверстия опилки.

Здесь более 500 небольших отверстий, в которые круглосуточно подсыпают опилки вручную. Здесь более 500 небольших отверстий, в которые круглосуточно подсыпают опилки вручную.Петр Бусел убежден, что предприятие может продержаться без модернизации еще долго: кирпич в регионе нужен, а глина, из которой он производится, и опилки, на которых работает печь, всегда есть, — так сказать, безотходное производство. Потому и себестоимость кирпича невысокая. К слову, недавно на предприятии начали делать из опилок экологически чистые брикеты, вместо привычных торфяных. Собираются поставлять их в Германию. Но это уже совсем другая история. —

Несколько лет назад к нам на завод приезжали итальянцы — отец с сыном, для которых производство кирпича — семейный бизнес, передающийся по наследству. Они искали завод, в который можно было бы инвестировать средства, - рассказывает директор предприятия. - Предлагали нам масштабные проекты по реконструкции, просчитывали их. Когда пожилой итальянец увидел нашу печь, сразу же воскликнул: «О, Гофман, Гофман!» Значит, и в Италии были аналогичные, если он сразу узнал ее. «Ты застал печь Гофмана?» — спросил он у своего сына. Оказывается, тот о ней только слышал, и впервые увидел у нас в Паричах. Итальянцы рисовали нашу гофмановскую печь, чтобы показать, как можно ее модернизировать, переделав под газовый обжиг.

Потенциальный инвестор из Италии оставил на бумаге рассчеты по реконструкции завода Потенциальный инвестор из Италии оставил на бумаге рассчеты по реконструкции заводаВпрочем, печь до сих пор растапливается вручную. Да и весь процесс сегодня можно по праву считать уникальным. Кстати, о гофмановской печи упоминается в архивных материалах, в частности, в статье «Кирпичные заводы Московского уезда». На заводе прусского подданного Шмидта в 1889 году стояла такая же кольцевая печь и растапливали ее точно так же — опилками.

Вне времени Вне времениНаталья Пригодич. 05.07.2013

Фото автора и Вячеслава Суходольского

Алесь Петухоў 05/07/2013 18:36 Дзякуй за чарговы артыкул пра Парычы;-) . хаця тэхналогія кальцавой печы была запантэнтавана Фрыдрыхам Эдуардам Гофманам яшчэ ў 1857 годзе. А пачаў ён роздумы як зрабіць безперапынна працуючую печ для вобжыгу гліны нават ў 1840 годзе.

Наталья Пригодич 05/07/2013 21:11 Дзякуй, Алесь) На жаль, звестак пра гофманаўскую печ вельмі мала. Нават не ведаю, калі гэтыя тэхналогія пачалі ўпершыню выкарыстоўваць на тэрыторыі нашай краіны. Можа, Вы дакладна ведаеце?)

Алесь Петухоў 06/07/2013 01:39 Фридрих Эдуард Гофман был сыном школьного учителя. Он родился 18 октября 1818 года в городке Грёнинген под Хальберштадтом в Саксонии, где учился в школе. В 1845 году он окончил Королевский Строительную академию в Берлине и был назначен правительственным мастером железной дороги Берлин-Гамбург. В 1858 году он получил немецкий патент за свою новую печь, которая, как в нем было написано, может использоваться для «производства стенных и кровельных кирпичей, цемента и раствора». С тех пор все его усилия были направлены на промышленность строительной керамики, он проектировал печи, издавал журналы и даже лично руководил заводами. Круглая печь Гофмана одно из наиболее успешных изобретений, которое в той или иной форме применяется в мире до сих пор. Около 1950 года А. Б. Сирле сравнил печь Гофмана с печью с верховым пламенем: «Восемь обжиговых печей с верховым пламенем и производительностью каждая 28 000 штук в год, произвели бы за год пять миллионов кирпичей разного строения. Печь непрерывного режима обжига с 18 камерами и производительностью каждой из них 16 000 штук стоила бы столько же, но обошлась бы ровно половиной топлива для работы». Печи Гофмана и их разновидности доминировали на рубеже 19-20 веков в кирпичной промышленности.

Обжиговые печи

Несмотря на все усилия, прилагаемые к разработке механических методов формования кирпичных заготовок, кирпичи, как и раньше, обжигались по старинке. И только в середине 19 века в США и Европе появились патенты на новые, более производительные обжиговые печи. При этом речь шла о непрерывном обжиге и о печах с верховым пламенем, которые в несколько иной форме употребляются и в наши дни. Благодаря этому изобретению стало возможным значительно увеличить производительность кирпичей.

Обжиговые печи с верховым пламенем были изобретены не в Европе. Китайцы пользовались таким печами уже в эпоху династии Минь, если не раньше. В Европе они появились лишь в 19 веке. Нельзя точно установить, когда именно эти печи стали использоваться в Европе для производства обожжённых кирпичей. Эти печи повторяли конструкцию печей для обжига фарфора, и за них в 1837 году Томас Минтон получил патент. Перед изобретением обжиговой печи с верховым пламенем существовали печи с восходящим пламенем, по которым дымовые газы поднимались через камеру сгорания наверх. Римские полевые печи и шотландские печи, которые использовались также в 18 веке в Европе, были сконструированы по принципу восходящего пламени, но трудность при этом заключалась в том, что лежащие в самом низу кирпичи слишком сильно разогревались и становились очень прочными, в то время как верхние кирпичи получали недостаточный обжиг. Эта проблема была решена при помощи печи с верховым пламенем, в которой горячий воздух подавался в верхнюю часть печи и отводился потом по системе колосников в нижнюю часть. Самое значительное отличие обжиговой печи с верховым пламенем от ее предшественниц заключалось в том, что она имела высокую дымовую трубу, чтобы эффективно гнать воздух по печи и препятствовать угасанию пламени. Решающую роль при этом играла сила ветра, а печники должны были точно регулировать выход горячего воздуха из трубы количество горючего материала, а также подачу кислорода, чтобы поддерживать в печи постоянную температуру.

Имеются разные типы обжиговых печей с верховым пламенем. Наиболее простой из них – «обжиговая печь - улей» - круглая печь с куполом и отдельно стоящей дымовой трубой. Шуровочные отверстия для загрузки горючего материала расположены на регулярных расстояниях по окружности. Для загрузки кирпичей-сырцов выбрано отверстие. Когда печь загружена, отверстие закладывается кирпичами. Вокруг печи были пристроены навесы – для защиты истопников и содержания сухим топлива. Производительность обжиговых печей такого типа колеблется в зависимости от их размеров от 13 000 до 100 000 кирпичей. Преимущество состоит в том, что в них можно одновременно обжигать кирпич-сырец разной формы и величины, если они будут тщательно уложены слоями. За счет функциональности и того факта, что в ней можно обжигать небольшие партии, они до наших дней используются в специализированных кирпичных заводах, где производятся особые кирпичи.

Подобная печь с верховым пламенем работает еще сегодня под командой Питера Минтера на Бальмских кирпичных заводах в Суффолке. Его печь имеет производительность 12 000 обожжённых кирпичей и загружается раз в две недели. Загрузкой занимаются четверо рабочих в течение двух дней. После заполнения печь закладывается кирпичами и растапливается. Необходимая температура достигается через два дня, затем она поддерживается на этом уровне 36 часов. После этого открываются вытяжки, и печь начинает охлаждаться, что длится еще два дня. Только после этого разбирается загрузочное отверстие и можно выгружать кирпичи – процесс, который длится еще два дня. Весь процесс занимает, таким образом, две недели.

Обжиговые печи с верховым пламенем, такие, как была только что описана, отличаются, как и полевые печи, шотландские печи (с восходящим пламенем) и римские печи, прерывистым режимом отопления. Во всех этих типах кирпич-сырец загружается в холодную печь, которая затем разжигается. После обжига печь должна охладиться до начала выемки обожжённых кирпичей. Так как весь процесс длится неделями, производительность таких печей ниже производительности печей последовательного горения. Первую печь подобного типа Фридрих Эдуард Гофман запатентовал в 1858 году.

Эта обжиговая печь с режимом последовательного горения работает 24 часа в сутки и 365 дней в году – некоторые из этих печей работали, якобы, без перерыва даже по пятьдесят лет. При подобном виде обжиговых печей речь идет о круглых печах с определенным количеством камер, каждая соответственно с дверью для загрузки и разгрузки обожжённых кирпичей. Камеры соединяются друг с другом поддувалами и могут загружаться последовательно кирпичом-сырцом, который затем обжигается, охлаждается и выгружается, а огонь переводится в следующую камеру. Когда кирпичи в одной камере обожжёны правильно, горячий воздух отводится в следующую камеру. Топливо загружается через шуровочные отверстия в крыше печи. Правда, производительность печей Гофмана была ограниченной. В семидесятых годах было найдено лучшее решение, а именно, расширение печи до овала. Имелся также прямоугольный вариант, так называемая «бельгийская печь». И хотя топливо в одной камере подогревало кирпичи в следующей камере, печь Гофмана была более экономичной по расходу топлива и более безвредна для окружающей среды.

Фридрих Эдуард Гофман был сыном школьного учителя. Он родился 18 октября 1818 года в городке Грёнинген под Хальберштадтом в Саксонии, где учился в школе. В 1845 году он окончил Королевский Строительную академию в Берлине и был назначен правительственным мастером железной дороги Берлин-Гамбург. В 1858 году он получил немецкий патент за свою новую печь, которая, как в нем было написано, может использоваться для «производства стенных и кровельных кирпичей, цемента и раствора». С тех пор все его усилия были направлены на промышленность строительной керамики, он проектировал печи, издавал журналы и даже лично руководил заводами.

Круглая печь Гофмана одно из наиболее успешных изобретений, которое в той или иной форме применяется в мире до сих пор. Около 1950 года А. Б. Сирле сравнил печь Гофмана с печью с верховым пламенем: «Восемь обжиговых печей с верховым пламенем и производительностью каждая 28 000 штук в год, произвели бы за год пять миллионов кирпичей разного строения. Печь непрерывного режима обжига с 18 камерами и производительностью каждой из них 16 000 штук стоила бы столько же, но обошлась бы ровно половиной топлива для работы».

Печь Гофмана была оптимально приспособлена для массового производства, а не для обжига объектов разной формы и габаритов, она не могла эффективно работать с маленькими партиями. Охлаждение и новый разогрев печи Гофмана– трудоемкий процесс, поэтому печь не приспособлена для обжига менее чем 2 миллионов кирпичей в год. Печи Гофмана и их разновидности хотя и доминировали в конце 19 века в кирпичной промышленности, но позднее еще большую роль стали играть более маленькие печи.

Изготовление кирпича в начале XVIII века

Заготовка стройматериалов - важнейшая задача, стоявшая перед организатором строительных работ из камня. В перечень основных материалов входили: кирпич, известь, белый камень, бут, черепица, песок, глина, подвязной и кружальный лес, дубовые связи, лежни и "железные припасы".В XVI-XVII в. заготавливать весь стройматериал было принято заблаговременно, до начала строительных работ, в начале XVIII в. в частном строительстве не было единого правила - закупки и изготовление кирпича, извести и других материалов происходили как до начала самих работ, так и в процессе их производства.

Порядок обеспечения так называемого "товара" и "припаса" к строившимся зданиям не имел определенного стандарта: кирпич и известь чаще изготавливали вблизи самого строительства, в ряде случаев весь ассортимент поставляли из мест производства и добычи. Стройматериалы при производстве строительных работ по частным заказам мог обеспечивать как сам заказчик, так и подрядчик, в исключительных случаях какими-то закупками занималась получившая подряд артель каменщиков. Основной алгоритм решения вопроса был следующий: подрядчики и субподрядчики соответствующего профиля привлекались через договор для организации временного кирпичного завода или строительства "известной" печи; часть ассортимента стройматериалов поступала на место через закупки. В ряде случаев все стройматериалы приходили с рынка или были заготовлены заказчиком заранее.

Надо сказать, что кирпичное производство - это особая отрасль строительного дела, которое в условиях вотчинного хозяйства имело свою организационную и производственную специфику. Кирпичные заводы возникали в усадьбах, обычно в связи с конкретным строительством и чаще всего исчезали или приходили в запустение вместе с окончанием работ. Главным организатором временного кирпичного завода в сельских условиях был специально нанятый для этих целей подрядчик - обжигальщик (один или с компаньоном), который приходил к месту проведения строительных работ со своим, подобранным заранее составом работников, кирпичников. Он же решал, как правило, все или большую часть вопросов, связанных с обеспечением подсобной рабочей силы. Подрядчик создавал средства производства - кирпичные сараи, обжигальные печи, - обеспечивал поставки или подвоз необходимого для изготовления кирпича песка, глины, воды, а также дров для обжига. Инструменты и снасти подрядчики приносили с собой или получали от заказчика.

Обычно контракт со специалистами, создававшими кирпичное производство, заключал сам заказчик, однако в некоторых случаях строительный подрядчик в своем договоре с заказчиком обуславливал порядок изготовления кирпича, включая ее производство в перечень взятых на себя обязательств. Первоочередной задачей кирпичного подрядчика, приглашенного на работу в сельскую усадьбу, как правило, являлось сооружение новых или приведение в рабочее состояние имевшихся обжигальных печей. Таких печей требовалось обычно две - три, их делали из первой порции сырца, сформованного приступившими к делу кирпичниками. Кирпич, который пошел на печи, в начале века засчитывали в подрядный, а во втором десятилетии XVIII в. он был не "в счет" заказного. Так же как собственно само строительство печей, некоторые другие работы, печной кирпич - входили в общую стоимость заказа и не оплачивались специально. Надо сказать, что, независимо от того, делал ли печи сам подрядчик или он использовал уже имевшиеся, в процессе обжига ему приходилось следить за их техническим состоянием и в случае необходимости, "что в тех печах попортитца, исподния своды и верхния, и тое ему починиватъ" своими работными людьми и, как правило, "безденежно". Помимо обжигальных печей, подрядчик должен был иметь в своем распоряжении для формовки и сушки кирпичной продукции сараи.

Одной из особенностей кирпичного производства была его сезонность (начало сезона приходилось на десятые числа мая). В тех случаях, когда собственно кирпичным работам предшествовал подготовительный этап, подрядчики должны были "прийти к делу" заранее. Готовый кирпич сдавали по срочно, таких сроков могло быть два, четыре или даже шесть. Сдавали кирпич всегда в готовом виде, нередко он сразу шел в дело. Выход продукции зависел от числа формовщиков, вместимости и количества печей для обжига. Обычно делать сырец начинали в десятых числах мая, формовка и сушка занимала порядка двух недель, обжиг - около 10 дней или чуть больше.

Норма выработки кирпичника на временном кирпичном заводе была примерно такой же, как на казенных, и колебалась в зависимости от погодных условий от 8 до 10 тысяч штук кирпича за сезон. Для изготовления кирпича в количестве 200 тысяч два подрядчика собирались прийти на место с 20 кирпичниками. Таким образом, если объемы изготовления, предназначавшиеся к строительству усадебных храмов, чаще всего колебались в пределах от 100 до 200 тысяч штук кирпича в сезон, то число исполнителей, привлекавшихся к работам в этих случаях, составляло от 10 до 20 человек. Имеющиеся скупые сведения об оплате кирпичных формовщиков в вотчинах свидетельствуют о том, что за тысячу сырца выплачивали от 6 алтын 4 денег до 7 алтын. Существовала и другая форма расчета - у Г. Ф. Долгорукова каждому кирпичнику платили по 2 гривны в неделю. Если учесть что формовка и сушка продолжалась порядка 14 недель при норме выработки кирпичника 10 тысяч штук, за тысячу он в среднем получал по 9 алтын 2 деньги. Итак, если тысячу обожжённых кирпичей подрядчик сдавал по цене 23 алтына, оплата кирпичника составляла 40% от этой цифры.

Глину, основной материал для кирпичной продукции, брали обычно в вотчинном хозяйстве, где делали кирпич, недалеко от места формовки и обжига. Песок и вода, входяшие в перечень необходимых компонентов для изготовления продукта, обычно также были под рукой. Главной задачей подрядчика являлось обеспечение максимального выхода высококачественного кирпича. Требования к кирпичу были довольно высокими - его сдавали "обожжённым накрасно самым добрым мастерством безо всякой охулки", чтобы был "не сырой, а в строение годный". Красный кирпич, считавшийся лучшим, шел на кладку стен и сводов. Его делали твердым и тяжелым. Готовый выжженный кирпич сдавали на счет, две половины ("излом половой") принимали за один кирпич в ограниченном количестве - одна десятая от всего заказа, - а треть и четвертую долю предписывали "выметовать вон". В случае порчи продукции - "буде кирпич под подом подмокнет"-, брак подрядчик забирал себе. Чтобы предотвратить брак на этапе формовки, сушки или обжига, подрядчик организовывал отвод "нижних вод" от кирпичных сараев, предохранял сушившийся кирпич щитами из хвороста от солнца и ветра и от "сторонних вод", припасенными лещадями во время обжига укрывал сараи "от печного жара".

Колебания цен на кирпич, изготовленный в условиях вотчинного хозяйства, происходили в заметных пределах. В первые годы XVIII в. она выстраивается по шкале от 10 до 16 алтын за тысячу, при этом десятиалтынные выплаты всегда сопровождались продуктовым запасом, другие - не всегда. В 1714-1725 гг. кирпич изготавливался по цене в полтину и выше, до 26 алтын 4 деньги. Таким образом, нельзя не отметить, что во втором десятилетии XVIII в. цены кирпича в целом в сравнении с началом века несколько возросли. Надо сказать, что на цену кирпича в каждом конкретном случае влиял объем работ, непосредственно предшествующий изготовлению кирпича, ведь строительство или обновление печей и сараев отдельно не оплачивались. Оплачивался дороже большой городовой кирпич, который в это время делали в подмосковных селах. Очевидно его производство было сопряжено с дополнительными технологическими трудностями. Нельзя не отметить, что размеры кирпича в подрядных записях, как правило, не указаны, и лишь в упомянутых и некоторых других случаях даны предписания следующего характера: делать кирпич "большой руки" или "в государеву меру", или "против государева орленого доброва безо всякой охулки", или "против государева кирпича, каков ставят к его, великого государя, делам", или просто "большой". Такой кирпич выпускали на московских заводах, он имел обязательную длину в 7 вершков, ширину 3 или 4, а толщину - 1,5-2 вершка.

Надо сказать, что в целом цены на облицовочный кирпич, произведенный в усадьбах, близких к Москве, были несколько выше в сравнении с другими регионами. Таким образом, процесс изготовления кирпича на временном кирпичном заводе носил организационно автономный характер от самих строительных работ и был, как правило, особой компетенцией подрядчика-обжигальшика. В большинстве подрядных, связанных с работами в провинции, прослеживается личное участие подрядчиков-специалистов в изготовлении кирпича. Однако такая организационная форма исполнения заказа не была единственной. Подрядчик-обжигальщик, как и подрядчик каменных дел, по мере увеличения денежных средств и популярности начинал брать заказы в таких объемах, которые не мог выполнять и контролировать лично. В подобных ситуациях на часть своего подряда он нанимал от себя субподрядчика.

Таким образом, организационно устоявшийся порядок изготовления и закупок кирпича, камня, извести, черепицы, железных припасов был основан на подрядной системе. Подрядчики и субподрядчики соответствующего профиля подбирали непосредственных исполнителей-мастеров разных профессий, обеспечивали средства производства и нередко, являясь, в свою очередь, квалифицированными специалистами, сами возглавляли процесс производства или заготовки заказанных материалов. Часть ассортимента, являвшаяся продукцией ремесленников-кузнецов, черепичников, - закупалась в местах производства. Важность поставок в цепи контрактов, посвященных тому или иному зданию, нередко акцентировалась размером неустойки: "рядные деньги вдвое".

Каталог статей

Множество патентов и довольно скромная информация из документов мастерских затрудняют точное воспроизведение разработки и успехов отдельных технологий. В период с 1820 по 1850 гг. только в Великобритании было выдано ни много, ни мало, целых 109 патентов. Около 1820 года стали использоваться машины для подпрессовки изготовленных вручную заготовок, чтобы улучшить их консистенцию, а в 30-е годы в Великобритании появились подпрессовочные машины, формующие заготовки по описанному методу.

Самый эффективный метод прессования кирпичей из относительно твердой глины был разработан в начале 19 века: в марте 1810 года в Великобритании Джоанну Джорджу Дегерлейну был выдан патент, его машина продавливала ленту влажной глины через форму, которая разрезалась потом на отдельные кирпичи. Патент на машину для экструдирования глины с отрезным приспособлением в виде туго натянутых струн получили в ноябре 1839 года маркиз фон Тведдале и Томас Энсли. Раньше глина обрезалась простыми ножами; позднее стали применяться проволочные струны, натянутые на определенном расстоянии друг от друга и отрезавшие одновременно по нескольку кирпичей. Движение режущего приспособления должно было быть точно согласовано с постоянным движением глины, что представляло собой определенный вызов.

При правильной установке из этого ленточного пресса выходили гладкие, одинаковые кирпичи, которые можно было класть с очень узкими швами. Многие архитекторы 19 века достойно ценили эту равномерность, другие жаловались на дефекты текстуры и характера, чем положительно отличались сформованные вручную кирпичи. Поэтому стали разрабатываться машины, создававшие искусственным образом структуру поверхности.

Кажется, что в Соединенных Штатах, где господствовал большой недостаток рабочей силы, машины для производства кирпичей быстрее завоевали свое место в жизни, чем в Европе, где рабочие сопротивлялись внедрению таких машин. До 1847 года в США было выдано 93 патента на машины для производства кирпичей. В 1828 году одна машина в Нью-Йорк-Сити производила, как утверждалось, 25 000 шт. кирпичей в день. Статистика 1890 показала, что 5828 фирм по производству кладочных и кровельных кирпичей инвестировали в Соединенных Штатах 18 миллионов долларов на приобретение машин. Англия и Европа сильно отставали, а в большинстве английских кирпичных заводов даже в начале 20 века кирпичи формовались вручную.

Читайте также: