Печь фукс принцип работы

Обновлено: 19.05.2024

«ШГП-4 ШАХТНАЯ ИЗВЕСТЕ-ОБЖИГОВАЯ ПЕЧЬ ОСОБЕННОСТИ КОНСТРУКЦИИ И ПРИНЦИП РАБОТЫ Известе-обжиговые печи серии ШГП конструкции фирмы «Известа» . »

решений, выработанных на основе собственного многолетнего опыта, а также анализа работы современных известковых агрегатов.

Работа осуществляется в классическом противоточном режиме с вводом топлива (природный газ) в слой материала на двух уровнях.

В данном проспекте представлены сведения о печи ШГП-4, которая была введена в эксплуатацию в 2013 году на Ашинском металлургическом заводе (Челябинская область, Россия).

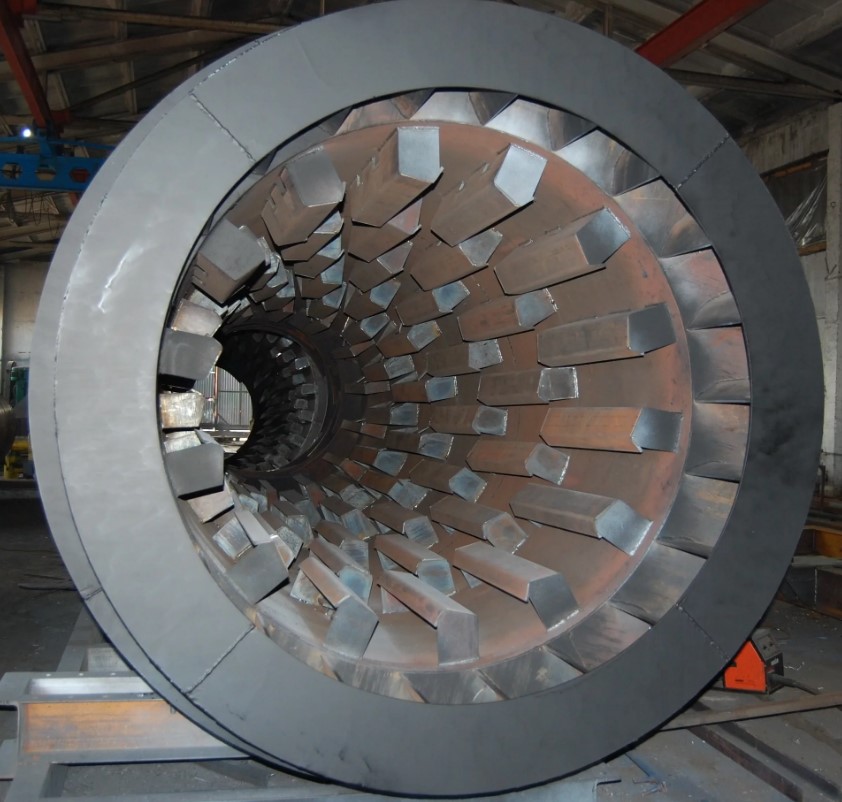

Печь (рис. 1) имеет шахту кольцевого сечения шириной около 1 м. Сечение шахты в виде кольца позволило обеспечить равномерное распределение топлива с помощью только периферийных фурм.

Для обеспечения равномерного обжига и стабильной работы печи применено специальное загрузочное устройство, которое обеспечивает равномерное распределение материала по крупности в кольцевом сечении печи (патентованная конструкция фирмы «Известа»). Загрузка материала в печь производится автоматически в дискретном режиме по заданию печных уровнемеров и зависит от цикла выгрузки готовой продукции.

Топливо подается в печь с помощью заглубленных в слой обжигаемого материала фурм с жидкостным охлаждением кожуха, что обеспечивает их высокую стойкость.

Для снижения удельного расхода топлива предусмотрена утилизация тепла отходящих печных газов в рекуператоре путем нагрева воздуха, подаваемого в фурмы.

Для стабилизации параметров печи ее работа осуществляется под избыточным давлением, что позволяет измерять и строго дозировать все подаваемые в печь газовоздушные и воздушные потоки.

Равномерный сход и выгрузка извести обеспечиваются Рисунок 1. Конструкция печи ШГП-4. Разрез.

секторными столами возвратно-поступательного перемещения с гидроприводом на каждый сектор.

Для герметизации печи при выгрузке применена тамбурная система, с поочередно закрывающимися клапанами и виброжелобом.

Рабочая футеровка печи в зоне обжига выполняется из магнезитового (периклазового) кирпича, а в теплообменных зонах – из плотного шамота. Тепловая изоляция осуществляется с помощью легковесного шамота и муллитокремнеземистых материалов (плит и ваты). В зоне подогрева и обжига проходное сечение выполнено расширяющимся к низу (с целью исключения подвисания шихты).

ПРИНЦИП РАБОТЫ ПЕЧИ ШГП-4 Действующая на Ашинском металлургическом заводе печь ШГП-4 показана на рисунке 2.

Технологическая схема приведена на рисунке 3.

Дозированная подача материала на обжиг, а также учет загруженного в печь известняка осуществляются при помощи весового бункера, снабженного в нижней части поворотным затвором с гидравлическим приводом. После заполнения бункера питатель и грохот отключаются, а известняк перегружается в ковш скипового подъемника печной установки. Процесс загрузки весового бункера автоматически возобновляется после закрытия поворотного затвора.

Скиповый подъемник обеспечивает подачу материала на колошник печи в приемный бункер загрузочного устройства. Подъемник состоит из ковша, моста и реверсивной электрической лебедки.

Загрузочное устройство (рис. 4) строго равномерно распределяет сырье по поперечному сечению шахты печи, где, по мере опускания, материал нагревается, обжигается под воздействием тепла от горения топлива и охлаждается воздухом в зоне охлаждения.

Топливо-воздушная смесь (соотношение 1 : 3) в печь подается по трубчатым фурмам, корпуса которых охлаждаются жидкостью (тосол или Рисунок 2. Действующая печь ШГП-4 для производства мягкообожженной извести термическое масло) от замкнутой циркуляционной системы охлаждения.

Воздух на охлаждение извести подается под выгрузочные столы печи от отдельных высоконапорных вентиляторов (один – рабочий, один – резервный) с регулируемой производительностью. Часть воздуха при помощи регулирующего клапана подается в приосевую зону печи над выгрузочными столами. Воздух в зону охлаждения подается в минимальном объеме (около 0,8 м3/т извести) необходимом для охлаждения извести.

Для охлаждения металлического корпуса внутренней вставки печи подается вентиляторный воздух.

Для работы гидроцилиндров затвора весового бункера, выгрузочного стола, и выгрузочных клапанов используется единая комплектная маслостанция (рис. 7), включающая в себя резервуар для хранения масла, насосы, фильтры, системы охлаждения и подогрева масла.

Для обеспечения надежной работы системы охлаждения фурм при возможном отключении электроэнергии применяется дизельный генератор.

Система технологической газоочистки состоит из рукавного фильтра, рекуператора и дымососа. В случае, когда температура отходящих газов превышает допустимое для рукавного фильтра значение, газы разбавляются атмосферным воздухом при помощи клапана подсоса воздуха.

Рисунок 6. Установка фурм в корпусе действующей печи Рисунок 7.

Маслостанция и сборный бак системы охлаждения печи

ЭЛЕКТРИЧЕСКИЕ И АВТОМАТИЧЕСКИЕ СИСТЕМЫ ПЕЧИ

Электрооборудование и средства автоматизации печи состоят из компонентов ведущих производителей подобного оборудования, таких как фирмы ABB, Schneider Electric, SIEMENS и являются, на данный момент времени, самыми современными, охватывающими все возможные режимы управления и диагностики работы оборудования, обеспечивают безаварийный режим его эксплуатации, коммуникации с другими сетями и компонентами других АСУ ТП. Система управления позволяет обеспечить связь для передачи необходимых данных на уровень управления предприятием.

Автоматизированная система управления позволяет обеспечить:

запись и хранение измеряемых технологических параметров;

ведение журнала (протокола событий) изменений состояния Рисунок 8. Помещение электрических шкафов оборудования и аварийных ситуаций;

действующей печи визуализацию на мнемосхемах дисплеев текущих значений параметров и состояние оборудования;

возможность автоматизированного дистанционного управления исполнительными механизмами;

Рисунок 9. Система визуализации и графическое отображение параметров работы печи отображение световой предупредительной и аварийной сигнализации;

автоматические блокировки и перевод оборудования печи в безопасное состояние при выходе значений технологических параметров за допустимые уровни;

задание и изменение технологических границ по любому измеряемому параметру, настроечных коэффициентов регуляторов;

просмотр и выдачу документированной и протоколированной информации, формируемой системой в виде сгенерированных графиков, рапортов и вывод их на принтер.

Всё оборудование комплектно собирается и поставляется на склад Заказчика в шкафном исполнении фирмы RITTAL (рис. 8).

Линейка шкафов с пуско-регулирующими компонентами для задействованных в технологии приводами (МСС) включает вводную секцию, преобразователи частоты и шкаф с модулями для управления приводами.

Коммуникация между шкафами МСС и контроллером осуществляется посредством интерфейса Profibus-DP.

Для управления технологическим оборудованием используются станции операторов, в качестве системы визуализации процесса используется система контроля, управления и регистрации данных (Supervisory, Control And Data Acquisition – SCADA) WinCC фирмы Siemens (рис. 9).

Для управления приводами применяются преобразователи частоты и устройства плавного пуска, что обеспечивает безударный пуск и остановку механизмов, снижает энергопотребление оборудования и улучшает условия эксплуатации механизмов.

ТЕХНИЧЕСКИЕ И ЭКСПЛУАТАЦИОННЫЕ ПАРАМЕТРЫ ПЕЧИ:

В последующих проектах планируется дополнительно снизить расход топлива на 4…5 кг у/т за счет усовершенствования отдельных узлов и систем.

Завершена разработка подобной конструкции печи производительностью 300 т/сут.

Похожие работы:«СОВЕТ НАРОДНОГО ХОЗЯЙСТВА МОСКОВСКОГО (ГОРОДСКОГО) ЭКОНОМИЧЕСКОГО АДМИНИСТРАТИВНОГО РАЙОНА МОСКОВСКИЙ ЗАВОД МАЛОЛИТРАЖНЫХ АВТОМОБИЛЕЙ АВТОМОБИЛИ „МОСКВИЧ“ МОДЕЛЕЙ 407 и 423Н РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ И ЗДАНИЕ ТРЕ ТЬЕ. ПЕРЕРАБО ТАН Н О Е ЦЕНТРАЛЬНОЕ БЮРО ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ М о с т. 1862 Руководство содержит основные сведения по. »

Материалы этого сайта размещены для ознакомления, все права принадлежат их авторам.

Если Вы не согласны с тем, что Ваш материал размещён на этом сайте, пожалуйста, напишите нам, мы в течении 1-2 рабочих дней удалим его.

Знакомство с технологией шахтной печи

Энергетические балансы обычных электродуговых печей показывают, что примерно 20% введенной энергии содержатся в потоке отходящих газов. Путем подогрева лома вне печи незначительную часть этого отходящего тепла удавалось снова вернуть в лом. Эти обычные способы подогрева лома как вследствие их температурных ограничений, так и в связи с экологическими проблемами в настоящее время ставятся под сомнение.

Фирма «ФУКС Системтехник» разработала способ почти полной повторной утилизации тепла с помощью шахтной печи с удерживающими пальцами.

У первого поколения канал прямого газоотвода был увеличен до размеров шахты и интегрирован в рабочее пространство печи.

Шахта жестко соединена со сводом. Шахта и свод совместно открываются для завалки первой круглой корзины. Последующие корзины имеют многогранную геометрию, сходную с геометрией шахты и завалка и подогрев производятся через шахту. Все количество лома одной плавки загружается до начала плавки в соответствии с имеющимся в наличии краном, однако только приблизительно 60% завалки лома (шахтные корзины) подогревается отходящими газами в противотоке. В зависимости от размеров печи возможна и полная завалка через шахту. Для выпуска свод и шахта поднимаются совместно, однако наклоняется только кожух печи.

До настоящего времени по вышеописанному принципу были выполнены следующие установки:

Одношахтные печи:

CO-Steel Sheerness (Ширнис, Англия)

EGE Metal (Алиага, Турция)

Zhangjiagang Sheen Faith Steel (Шанйаганг, КНР)

North Star Steel (Кингмэн, Аризона, США)

| Иллюстрация 1: Схема технологии шахтной печи |

| Рис. 1: ZSS, Китай |

| Рис. 4: North Star Steel, Аризона, США |

Если у вышеописанного поколения шахтных печей шахта на стадии рафинирования не заполненннена и отсосанный отходящий газ покидает в это время шахтную печь неиспользованным, то у нового типа шахтных печей с удерживающими пальцами этот недостаток устранен. У шахтной печи с удерживающими пальцами на стадии рафинирования первая корзина последующей завалки уже может загружаться на закрытые пальцы для подогрева. Загрузка первой подогретой корзины происходит тогда перед началом плавки путем раскрытия удерживающих пальцев. Непосредственно за этим - еще до начала плавки - вторая корзина через шахту загружается в рабочее пространство печи. Третья корзина требуется только в том случае, если размеры шахты не позволяют производить завалку двумя корзинами. В зависимости от имеющихся на металлургическом заводе свободных площадей и других побочных факторов существуют различные конструктивные исполнения транспортных или подъемных механизмов

До настоящего времени по вышеописанному принципу были выполнены следующие установки:

Одношахтные печи с системой удерживающих пальцев:

Hylsa (Монтерей, Мексика)

Cockerill Sambre (Шарльруа, Бельгия)

Stahl und Walywerke Gerlafingen SWG (Герлафинген, Швейцария)

| Иллюстрация 2: Принцип шахтной печи с удерживающими пальцами |

| Рис. 2: NatSteel, Сингапур |

| Рис. 3: Hylsa, Мексика |

| Рис. 5: NatSteel, Сингапур |

2. Генеральный план участка плавильных печей «Северсталь»

Производительность плавильного производства в значительной мере зависит от материальных потоков всех установленных перед шахтной печью или за нею агрегатов. Поэтому планированию снабжения ломом, транспортировке ковшей, подаче легирующих присадок, добавкам, транспортировке шлака, готовности крана и т.д. придается решающее значение.

| Иллюстрация 3: Генеральный план «Северсталь» |

· Подсоединение гидравлики к корзине

· Шахта в ремонтной позиции

· Подача извести / подача угля

· Установка легирующих материалов / выпуск

· Стенд для наращивания электродов

· Вид удерживающих пальцев

| Иллюстрация 4: Вид сбоку шахтной печи «Северстали» |

· Колпак / шахта / свод (соединение)

· Система удерживающих пальцев с защитной камерой

· Кожух / под, цилиндр для наклона / стопор

Техническое описание печи

3.1. Технические данные:

Тоннаж печи (по жидкой стали). 150 т

Масса плавки. 120 - 125 т

Жидкий остаток (болота). 25 - 30 т

Кажущаяся мощность трансформатора (ÀÂÂ). 85/100 Мва

Активная мощность : Плавка (средняя). 66 Мвт

Рафинирование. 55 Мвт

Рафинирование. 920 в

Диаметр электродов. 610 мм

Кислородно-газовые горелки . 6

Кислородный манипулятор (рабочее окно). 66 куб.м/мин

Кислородная фурма (свод). 33 куб.м/мин

Внутренний диаметр между панелями. 6477 мм

Диаметр ванны. 5650 мм

Высота боковых панелей. 1825 мм

Шахта: Высота. 7000 мм

боковой стенки. 38 кв.м

удерживающие пальцев. 17 кв.м

Объем кожуха. 90 куб.м

Объем жидкой ванны. 22 куб.м

Объем шахты. 90 куб.м

Футеровка пода. т

Центральная часть свода. т

Расход охлаждающей воды (куб.м/час) кожуха (панелей). 320 куб.м/час

шахты. 1220 куб.м/час

свода. 290 куб.м/час

удерживающих пальцев . 526 куб.м/час

фурмы рабочего окна . 80 куб.м./час

электродных рукавов : . 180 куб.м/час

Объем загрузочной корзины. 90 куб.м

3.2. Кожух печи

| Иллюстрация 5 : Нижняя часть кожуха печи «Северстали» |

Нижняя часть кожуха полностью футеруется огнеупорными материалами и имеет донный выпуск (RBT). Донный выпуск сводит до минимума перенос окисленного шлака в ковш. Это положительно влияет на извлечение легирующих элементов, а также на стойкость футеровки ковша. Три кирпича для продувки аргоном (системы DPP фирмы «Радекс») служат для циркуляции и гомогенизации жидкой ванны.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

ПРОЕКТ ПОВЫШЕНИЯ СТОЙКОСТИ ПОДИНЫ ШАХТНОЙ ПЕЧИ ФИРМЫ «ФУКС» С ЦЕЛЬЮ УВЕЛИЧЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ЭСПЦ В УСЛОВИЯХ СП ЧЕРМК «СЕВЕРСТАЛЬ»

Введение 4

1 Общая часть

1.1 Обоснование выбора темы 6

1.2 Назначение и характеристика ЭСПЦ. Технологическая схема 8

1.3 Исходное сырье, источники поступления, характеристика готовой

продукции, согласно ГОСТов и ТУ. Огнеупорные материалы для футеровки шахтной печи.

1.4 Конструкция и футеровка шахтной печи фирмы «Фукс». 12

Воздействия, оказываемые на футеровку. Способы повышения стойкости подины шахтной печи.

1.5 Технология выплавки стали марки 3сп в шахтной печи 20

1.6 Система автоматизации и метрологическое обеспечение процесса выплавки стали. Контроль качества получаемой продукции 22

2 Специальная часть

2.1 Расчет материального баланса выплавки стали марки 3сп 27

2.2 Расчет производительности шахтной печи фирмы «Фукс». 33

2.3 Способы повышения стойкости подины шахтной печи 34 фирмы«Фукс» с целью увеличения производительности ШП и ЭСПЦ

3 Организация производства и труда 35

3.1 Организация производства и труда в ЭСПЦ

3.2 Организация работ при проведении ремонтов оборудования 37

в ЭСПЦ

4 Экономика производства

4.1 Калькуляция себестоимости стали марки 3сп 38

4.2 Расчет экономической эффективности предлагаемого решения 42

5 Безопасность жизнедеятельности

5.1 Характеристика электросталеплавильного цеха с точки 45

зрения вредности и опасности. Анализ опасных и вредных

факторов в ЭСПЦ

5.2 Характеристика зданий и помещений ЭСПЦ по категориям 48 пожаро-взрывоопасности

5.3 Правила безопасности при эксплуатации 52

электроустановок ЭСПЦ

5.4 Анализ возможных аварийных ситуаций в цехе 54

5.5 Мероприятия по охране окружающей среды 57

5.6 Заключение 58

5.7 Литература 59

Введение

ВведениеЭлектросталеплавильному способу принадлежит ведущая роль в производстве качественной и высоколегированной стали. Благодаря ряду принципиальных особенностей этот способ приспособлен для получения разнообразного по составу высококачественного металла с низким содержанием серы, фосфора, кислорода и других вредных или нежелательных примесей и высоким содержанием легирующих элементов, придающих стали особые свойства – хрома, никеля, марганца, кремния, молибдена, вольфрама, ванадия, титана, циркония и других элементов.

Преимущества электроплавки по сравнению с другими способами сталеплавильного производства:

• использование для нагрева металла электрической энергии позволяет в сравнительно небольшом объеме сконцентрировать значительную мощность и нагревать металл с большо й скоростью до высоких температур

• ввод в печь большого количества легирующих добавок

• получение в печи восстановительной атмосферы, что предполагает малый угар легирующих элементов

• плавное и точное регулирование температуры металла

• более полное раскисление металла

• низкое содержание неметаллических включений

• получение стали с низким содержанием серы

• полный контроль и регулирование расхода тепла и изменение температуры металла при электроплавке при автоматизации производства

Шахтная печь лучше других приспособлена для переработки металлического лома, причем твердой шихтой может быть занят весь объем печи, и это не затрудняет процесс расплавления.

Печь-ковш применяется как промежуточный агрегат между плавильной печью и установкой непрерывной разливки стали.

Необходимые и продолжительные операции по обработке стали переходят из выплавки в следующий за ней процесс. Кроме того установки печь-ковш служат как буфер между процессами выплавки и разливки, в котором температура и химический состав стали удерживаются в узких границах допусков.

В агрегате печь-ковш сталь нагревается в ковше и доводится до необходимой температуры разливки. Нагрев происходит с помощью графитовых электродов по принципу электродуговой печи.

Для стали многих марок методы электроплавки остаются пока единственными. Это связано с тем, что в электрических печах можно получить высокую температуру без загрязнения печной атмосферы, создавать необходимую восстановительную среду и т. д. В дуговых сталеплавильных печах выплавляют инструментальные, конструкционные, подшипниковые, нержавеющие и кислотоупорные, трансформаторные, прецизионные, жаростойкие и жаропрочные стали и сплавы.

Основными компонентами плавки стали в шахтных печах по принятой для ЭСПЦ ЧерМК ОАО «Северсталь» технологии, является металлический лом и жидкий или твердый чугун. При использовании в шихте до 30% жидкого чугуна потребность в ломе и чугуне соответственно составляет около 1250 тыс.т. и 525 тыс.т. в год.

Фрагмент работы для ознакомления

начальник отдела выплавки

ТЕХНИЧЕСКИЕ СЛУЖБЫ

ст. мастер печного отдела

ЭНЕРГЕТИКИ

начальник отдела разливки

ст. мастер разливки

ст. мастер УНРС

МЕХАНИКИ

ст. мастер УДМ

производственный отдел

технологический отдел

Рисунок 5 – Структура управления ЭСПЦ

3.2 Организация работ при проведении ремонтов оборудования в ЭСПЦ

Еженедельный уход: очистить от сажи роликовые направляющие дорожки опор электродов, консоли электродов, прежде всего изолированные области для предупреждения короткого замыкания, зажимные устройства электродов и контактные щёки (поверхность должна иметь металлический блеск). Смазка: роликовые направляющие и автоматическая система смазки. Полное гидравлическое оборудование и высоковольтные линии.

Ежемесячный уход: система водоохлаждения, проверить трубы и шланги на наличие утечек и отложений. При необходимости промыть чистой водой. Роликовые направляющие: проверить износ и зазоры между роликами и дорожками. На основе полностью водоохлаждаемой крышки очень важен точный ход опор электродов. Болты и гайки: контактные щёки, наконечники кабелей, консоли электродов и т.д. проверить и при необходимости затянуть. Проверить систему на наличие утечек и зазоров, включая скорость перемещения и время срабатывания электрододержателей при движении вперёд и назад в ручном и автоматическом режиме.

Во время каждой плавки необходима регулярная проверка линий водообеспечения, водостока и температур, а также контроль за утечками в оборудовании. Чистка: отложения сажи на крышке, подъёмном механизме и внутри отводящего клапана должны удаляться сжатым воздухом. Дорожки и роликовые направляющие нужно прочищать. Все сварочные швы на крышке должны быть проверены. Небольшие повреждения могут быть отремонтированы персоналом заказчика. При серьёзных повреждениях должен быть привлечён к восстановлению персонал фирмы Фукс. Если на обширных участках крышки отсутствует огнеупорный материал, то он должен быть заменен. Проверить трубы и шланги на наличие утечек и отложений.

4 Экономика производства

4.1 Калькуляция себестоимости стали марки 3сп

Таблица 10 – Себестоимость тонны стали электросталеплавильного цеха в действующем цехе

Наименование статей затрат

Кол-во

Цена, руб.коп.

Сумма, руб.коп.

1.Сырье и материалы:

Чугун передельный чушковый

0.060

6717,58

403,06

6Лом ППЛ

1,059

5977,74

6159,84

Обрезь и отходы ЛПЦ

0,034

4382,0

145,7

Скрап сепар ДСУ-4

0,044

637,8

42,46

Итого металлошихты:

1,197

6750,66

2.Ферросплавы, легирующие и раскислители:

FeMn 78%

0,006

26450,0

166,78

SiMn 17%

0,001

28770,0

25,22

FeSi 65%

0,0017

29922,0

11,28

SiCa 15-20%

0,002

59844,0

54,88

Проволока с SiCa

0,0005

58256.0

25,86

Алюмин. Чушка АВ 87-97

0,001

70124,0

57,44

Алюминиевая катанка

0,001

107168,0

75,48

Кремний кристаллический

0,004

23196,0

95,58

Итого:

0,015

512,52

3.Отходы и потери:

Угар

-0.097

Скрап стальной

-0.005

4150.0

-18,92

Обрезь технологическая

-0.018

4382.0

-80,68

Шлак

-0.136

Стружка стальная

-0.033

730.0

-15,42

Итого отходов:

-0.153

-115,02

Итого:

-0,153

971,1

-115,02

Задано за вычетом отходов и брака

0,999

6745,5

Продолжение таблицы 10

Наименование статей затрат

Кол-во

Цена, руб.коп.

Сумма, руб.коп.

4.Расходы по переделу

Топливо технологическое:

Газ природный, т. М3

0,03927

1684

66,14

Газ условный, м3

0,04496

Энергетические затраты:

Эл.энергия, МВт/ч

0,40108

990

397,06

Пар, Гкал

0,04113

152

6,26

Вода, м3

0,05383

708

38,12

Кислород , м3

0,75328

254

191,34

Аргон, м3

0,06021

300

18,06

Азот, м3

0,00456

214

0,98

Итого энергозатрат:

651,82

Фонд оплаты труда

130,0

Сменное оборудование

6,2

Текущий ремонт и содержание основных средств

128,6

Амортизация основных средств

34,6

Прочие расходы цеха

43,0

Итого расходы по переделу:

1060,36

Цеховая себестоимость:

10504,18

С увеличением объема производства статьи затрат имеющие в своем составе постоянную составляющую уменьшаются. Расчет отклонения на единицу продукции производится по формуле:

, (8)

где , - соответственно затраты после и до увеличения объема производства, руб.;

Дп – доля постоянных затрат;

Дпер – доля переменных затрат;

- выполнение производственной программы (коэффициент роста), в долях.

Для электропечи коэффициент роста равен:

Таблица 11 – Доля условно-постоянных и переменных затрат

Наименование статей затрат

Условно-постоянные

Условно-переменные

Топливо технологическое

0,40

0,60

Энергетические затраты

0,20

0,80

Зарплата производственных рабочих с начислениями

0,60

0,40

Сменное оборудование, малоценный инвентарь

0,10

0,90

Текущий ремонт и содержание основных средств

0,65

0,35

Амортизация основных средств

0,100

Прочие расходы цеха

0,80

0,20

Расчет затрат по изменяющимся статьям произведен по формуле (5). руб – для технологического топлива

руб – для энергетических затрат

руб – для з.п. рабочих с начислениями

руб – для сменного оборудования

руб – для ремонтного фонда

руб – для амортизации основных средств

руб – для прочих расходов

Данные расчетов обобщены в таблице 12.

Таблица 12 – Влияние изменения объёма производства на статьи затрат в расходах по переделу

Наименование статей затрат

Затраты по изменяющимся статьям, руб

Скорректированные затраты, руб.

Изменение расходов на 1т, руб.

Топливо технологическое

66,14

61,68

-4,46

Энергетические затраты

314,91

-11,00

Зарплата производственных рабочих с начислениями

58,42

-6,58

Сменное оборудование, малоценный инвентарь

3,05

-0,05

Текущий ремонт и содержание основных средств

57,25

-7,05

Амортизация основных средств

14,38

Теория ковшевого рафинирования. Свойства агрегата ковш-печь Фирмы "Фаи Фукс". Механическое оборудование печи-ковша , страница 5

Основные белые шлаки в печи-ковше способствуют осаждению продуктов раскисления и при соответствующем составе являются сильным средством десульфурации стали. Кроме того, в печи-ковше можно оптимально адаптировать температуру стали под процесс разливки.

Воздействие шлака на раскисление и десульфурации усиливается за счет продувки инертным газом, а также создание атмосферы инертного газа в печиковше. При соответствующем составе шлаков время рафинирования жидкой стали можно завершить в течение 20 минут после гомогенизации.

Так как процесс в печи-ковше воспроизводим, то даже для критических марок стали можно выдержать химанализ в достаточно узких диапазонах. Результаты, достигаемые в печи-ковше, не зависят от процесса в плавильном агрегате

Для восстановления/раскисления обычно используются кремний (Si) или алюминий (Al). При использовании кремния содержание кислорода в жидкой стали достигает около. 50 ppm. Действие алюминия при данных температурах более сильное, содержание кислорода в жидкой стали достигает 10 ppm. Если марка стали допускает только незначительное содержание этих двух элементов, то в ограниченных количествах можно провести чистое рафинирование с использованием основных шлаков. Данный способ называется „Дисперсионное раскисление“, кислород абсорбируется/поглощается в шлаке в форме (FeO).

Для дальнейшего снижения содержания кислорода в стали можно использовать обработку в CaSi- или в вакууме.

Процесс в печи-ковше способствует эффективному удалению неметаллических включений из стали, например, SiO2, Al2O3 и так далее. Донная продувка инертным газом вызывает интенсивную и турбулентную реакцию на границе сталь / шлак, что способствует отделение вышеуказанных осаждений . В печиковше возможно производство марок сталей с очень высокой степенью чистоты.

Основные этапы процесса в печи-ковше:

(a) Рафинирование в условиях восстановления без атмосферного окисления

(b) Продувка инертным газом:

Турбулентные реакции на границе шлаки/металл

Быстрое осаждение оксидных включений

Равномерное и эффективное распределение энергии Гомогенизация химанализа и температуры стали

(c) Нагрев с помощью электрических дуг

Энергия для компенсации потерь и расплава легирующих

Образование шлака для рафинирования стали в ковше

Нагрев жидкой стали электрическими дугами с высокой эффективностью и правильном режиме шлака.

Защита футеровки ковша от излучения электрических дуг

(d) Рафинирование с основным белым шлаком Эффективное раскисление диффузией

Прекрасная возможность для десульфурации

Отделение неметаллических включений в ковшевом шлаке Контроль за точностью химанализа

Буфер между плавильным и разливочным агрегатами

Снижение расхода огнеупорного материала в плавильном агрегате, так как в плавильном агрегате сталь перегревается незначительно.

Низкие значения кислорода в стали

Производство высококачественных марок стали

Повышение качества за счет воспроизводимости

1.3 Свойства агрегата печь-ковш фирмы ФАИ ФУКС

Предпосылки для разработки печи-ковша:

1. Подача энергии с оптимальной эффективностью

2. Доступ ко всем установкам и узлам агрегата

3. Конструкция разработана специально для металлургии и обладает низкой степенью отказа

4. Простой и экономичный процесс, требующий минимального техобслуживания и профремонта

Знание состава шлака во ходе процесса упрощает протекание металлургических реакций и подачу легирующих.

Рисунок 3: Агрегат печь-ковш [стандартный вид]

1.4 Механическое оборудование печи-ковша

Агрегат печь-ковш фирмы ФАИ ФУКС был разработан с учетом опыта, приобретенного во время проектирования и эксплуатации более 70 агрегатов. Агрегат печь-ковш имеет следующие конструкционные особенности:

Теория ковшевого рафинирования. Свойства агрегата ковш-печь Фирмы "Фаи Фукс". Механическое оборудование печи-ковша , страница 20

Если в ковше используются разные виды огнеупорных материалов, то они не должны взаимодействовать между собой. В профилактических целях в местах стыка двух разных материалов швы заполнять специальной набивочной массой.

Рисунок 20: Продувочный кирпич и шибер ковша

4.3 Футеровка из огнеупорного материала и износ

4.3.1 Постоянный слой футеровки

При футеровке необходимо выполнять указания поставщика огнеупорного материала.

Постоянный слой футеровки замуровывается раствором. Швы двух слоев на боковой стене и трех слоев на дне не должны совпадать.

Раствор выбирается в соответствии с огнеупорным материалом кирпичей. Сначала выполняется донная футеровка с отверстиями для сопла и для продувочного кирпича. Для нагрева огнеупорного материала предусматривается температурный шов.

Сухой: Ковш в вертикальной позиции в течение 30 минут - 1 часа нагревается до температуры приблизительно 300°C, чтобы удалить влагу из раствора и кирпичей. Это особенно важно при доломитовых футеровках, так как гидратизация может вызывать преждевременный износ доломитовых кирпичей.

4.3.2 Рабочий слой футеровки

Есть два вида кладки футеровки:

a) Донная зона внутри боковых стен (заменяемая)

В этом случае сначала выкладывается футеровка боковой стены. Во избежание проблем с герметичностью и для лучшего выравнивания наклона ковша рекомендуется двойная спиральная выкладка. Обратить особое внимание на швы между кирпичами. Затем выкладываются пустотелые кирпичи и футеруется донная зона. Швы между полом и стеной заделываются магнезитовой набивочной массой.

b) Донная зона под боковой стеной

После выкладки пустотелых кирпичей сначала футеруется дно. Швы между дном и основным слоем футеровки заделываются магнезитовой набивочной массой. Затем боковая стена футеруется простой/двойной кладкой или набивочной массой.

Эта футеровка рекомендуется в том случае, если емкость ковш соответствует стали, а при равномерном износе ковшевой футеровки можно работать без промежуточного ремонта.

Доломит: Повышенное внимание к швам. Из-за гидратизации нельзя использовать раствор.

Оксид алюминия:Швы легко расходятся. Рекомендуется раствор.

Магнезит: Можно использовать раствор.

Растяжение: Огнеупорный материал растягивается при повышении температуры, поэтому необходимо предусмотреть температурные швы.

Из-за необходимости передачи тепла на корпус ковша рекомендуется хорошее соединение рабочего и основного слоя футеровок. Это достигается с помощью огнеупорного тонкого гранулята.

Пустотелые кирпичи: Если пустотелый кирпич, разливочный стакан и продувочный кирпич не совпадают с остаточным огнеупорным материалом дна, то швы необходимо заполнить магнезитовой набивочной массой.

Крышка: Крышка полностью водоохлаждается. Чтобы уменьшить передачу тепла, перед первой эксплуатацией на внутреннюю поверхность крышки наносится магнезитовая набивочная масса.

4.4 Нагрев ковша

4.4.1 Сушка основного слоя футеровки

После футеровки ковш необходимо высушить, чтобы удалить влагу из раствора и кирпичей. Ковш нагревается в вертикальном положении сверху, чтобы камни не сместились.

Продолжительность от 1 до 3 часов

Температура ок. 300°C

Указанные величины являются ориентировочными. Точные значения зависят от вида огнеупорного материала и информации поставщика.

4.4.2 Нагрев рабочего слоя футеровки перед использованием

Ковши, футерованные доломитом, практически не содержат влагу. Поэтому не нужно время на сушку.

Первый нагрев до 1000°C производится в вертикальной позиции сверху и длится 12 часов согласно требованиям поставщиков огнеупоров.

Затем монтируются разливочный стакан и продувочные кирпичи. Дальнейший нагрев осуществляется в горизонтальном положении в течение дополнительных 12 часов до 1200°C. Если используются импрегнированные кирпичи, то дополнительное обогащение горючего газа кислородом препятствует образованию трещин.

Горелки и воздухонагреватели для промышленных печей

Промышленные печи включают в себя самые различные установки, применяемые для осуществления термической обработки на производстве — это может быть сушка, обжиг, подогрев и другие необходимые в технологии процессы.

В качестве генераторов тепла в печах используются горелочные устройства и воздухонагреватели, а иногда и другое тепловое оборудование. Качественный подбор источника тепла определяет эффективность и экономичность установки. Мы занимаемся подбором и поставкой тепловых агрегатов для промышленных печей разного назначения — поставьте задачу и мы предложим наиболее рациональный способ ее решения.

Подобрать оборудование для печей

Горелки для шахтных печей

Шахтные печи используются для обжига кусковых материалов, например, карбонатных пород (известняк, доломит, мрамор), для обжига некоторых рудных материалов (серный колчедан, медная, свинцовая руда), а также в металлургии — для выплавки меди, никеля, свинца.

Шахтные печи работают по принципу противотока: опускающийся слой материала омывается встречным потоком газа. Обжигаемый материал проходит последовательно зоны подсушки, подогрева, обжига и охлаждения. Зона обжига частично совпадает с зоной горения топлива, в которой образуются горячие топочные газы.

Горелки для ротационных (хлебопекарных) печей

В основе работы ротационной лежит принцип вращения, т.е ротации многоуровневой тележки вокруг своей оси с продукцией внутри камеры. Ротационные печи применяются на хлебопекарных заводах, так как они обеспечивают равномерное выпекание кондитерских и хлебобулочных изделий. Горелка для ротационной печи может быть газовой или дизельной, по мощности обычно от 15 до 80 кВт — в зависимости от характеристик хлебопекарной печи. При помощи горелочного устройства воздух в печи может быть нагрет до 300С.

Горелки для барабанных и вращающихся печей

Барабанная или вращающаяся печь представляет собой цилиндрическую емкость в виде барабана, расположенную под уклоном. Емкость заполняется сырьем, нагревается и медленно вращается вокруг своей оси — таким образом происходит термическая обработка сырья.

Барабанные вращающиеся печи используются для обжига клинкера, известняка и диатомита, для сушки песка и других сыпучих материалов, для плавки свинца, обжига буровых шламов, шамота, керамзита. Вращающиеся печи применяют для процессов прокаливания, пиролиза.

Выделяют прямоточные барабанные печи (в барабанах которых теплоноситель и обрабатываемый материал движутся в одном направлении) и противоточные (теплоноситель движется в противоположном направлении по отношению к направлению движения обрабатываемого материала).

Горелочные устройства для барабанных вращающихся печей могут работать на газе, дизеле, солярке, нефти и других видах топлива. Мощность подбирается в зависимости от характеристик печи. Рекомендуется заменять на установках старые горелки более современными моделями — это значительно повышает эффективность и экономичность работы. Например, модулируемые газовые горелки обеспечивают возможность изменения мощности и температуры печи.

Горелки для роторной печи

Роторные печи — разновидность вращающихся барабанных печей, используемая для плавки металла: алюминия, свинца, меди, чугуна. Для создания высокой температуры роторные печи оснащаются горелками высокой мощности. У нас вы можете купить горелку мощностью до 56 МВт.

Горелки и воздухонагреватели для сушильных печей

Процесс обезвоживания может производится в разных по конструкции печах сушки:

В сушильных шкафах

В камерах сушки

В барабанных печах

В конвейерных установках

В качестве источника тепла в сушильных печах устанавливаются горелочные устройства и воздухонагреватели. Последние часто используют, когда горячий воздух, применяемый в процессе, должен быть чистым — например, в пищевой сушке. Подробнее про оборудование для сушильных печей можно почитать тут

Горелки и воздухонагреватели для печей полимеризации порошковой краски

В печах полимеризации под воздействием высоких температур происходит оплавление и затвердевание порошковой краски на изделиях, в результате чего формируется твердое, прочное покрытие. Нагрев воздуха для печей полимеризации часто осуществляется при помощи горелок и воздухонагревателей: горелка может применяться в полимерной печи самостоятельно, либо совместно с высокотемпературным воздухонагревателем.

При помощи горелок и воздухонагревателей в полимерных печах поддерживается необходимая высокая температура — как правило, от 150 до 220 С. С техническими характеристиками и прайсом на высокотемпературные воздухонагреватели вы можете ознакомиться здесь, либо оставить заявку на подбор — и мы предложим решение вашей задачи.

Горелки для печей обжига

Обжиг — тепловая обработка материалов или изделий с целью повышения их прочности, физических свойств и химического состава. Печи обжига различаются по конструкции — выделяют шахтные, вращающиеся, туннельные виды обжига. Если вам требуется горелка для данного процесса, напишите или позвоните нам — мы подберем и поставим горелку для печи обжига извести, керамзита, клинкерного кирпича и других строительных материалов.

Горелки для технологических печей НПЗ

В технологических печах НПЗ происходит нагрев нефти или нефтепродуктов в процессе их переработки. Выделяют трубчатые печи (в которых технологическая сырье проходит по трубам), печи дожига газообразных, жидких или твердых веществ. Горелки осуществляют нагрев в установке теплоносителя, который затем передает тепло нефти. О горелках для печей НПЗ есть подробная статья

Горелки для туннельных печей

Туннельные печи представляют собой проходные печи в виде длинного туннеля, внутри которого поддерживается высокая температура. По туннелю проходит конвейер, транспортирующий изделия, которые подвергаются термообработке. В состав туннельной печи может входить зона подогрева, зона обжига, зона охлаждения. В зоне обжига обычно располагаются одна или несколько горелочных устройств.

Оставить заявку на подбор горелки для печи

Про нас

Мы занимаемся тепловыми агрегатами более 12 лет. Огромный опыт подбора, установки и наладки оборудования, а также профильное образование наших инженеров вкупе с постоянным повышением квалификации позволяет успешно работать с самыми специфичными объектами.

Мы используем проверенные системы расчета и подбора техники. Устройства подбираются индивидуально под каждый объект в зависимости от технических условий и пожеланий заказчика. Для поставки доступно современное оборудование, отвечающее высоким стандартам качества и безопасности.

Электродуговая плавильная печь

Сущность изобретения: в плавильном агрегате с электродуговой печью и расположенным сбоку на электродуговой печи шах- тообразным приемником загружаемого 9 материала наружные стен км приемника загружаемого материала образуются о его нижней зоне стенкой металлопгг- рмника к п зоне над ней стенки приемника за краплен : в поддерживающей конструкции.

Благодаря относительному горизонтальному перемещению металлоприемника печи и поддерживающейконструкцией вместе со сводов металлоприемника загружаемый материал из шихтовой бадьи может беспрепятственно загружаться через приемник непосредственно в металлоприемник или в различные зоны металлоприемника печи. С помощью запорного элемента в приемнике может задерживаться загружаемый материал и нагреватьсяво время фазы рафинирования. 33 з.п.ф-лы, 12 ил.

КАЧАЮЩАЯСЯ ДУГОВАЯ ПЕЧЬ

1. Качающаяся дуговая печь, в которой кожух (2) и портал (4) механизма подъема и поворота электродов расположены на платформе (1 и 3) наклоняемой механизмом наклона качалки, имеющей три параллельно расположенных на некотором расстоянии друг от друга качающихся полоза (16, 20), каждый из которых обкатывается по своей направляющей (17, 21), при этом кожух (2) печи установлен на расположенной между двумя качающимися полозьями (16) части (1) платформы, а портал (4) установлен на отдельной, расположенной вне этих качающихся полозьев (16) части (3) платформы, наклоняемой механизмом наклона синхронно с несущей кожух (2) печи частью (1) платформы, отличающаяся тем, что обе части (1, 3) платформы соединены друг с другом по меньшей мере одним шарниром (13), ось (19) вращения которого проходит параллельно линии пересечения плоскости платформы и плоскости, в которой расположен качающийся полоз (16, 20).

2. Дуговая печь по п. 1, отличающаяся тем, что на несущую портал часть (3) платформы наряду с механизмом подъема и поворота электродов опирается также механизм подъема и поворота свода. 3. Дуговая печь по п. 1 или 2, отличающаяся тем, что части (1, 3) платформы имеют обращенные друг к другу боковые стороны (26, 27) с нижними краями (24, 25) и верхними краями (37, 38), при этом по меньшей мере один шарнир (13) расположен рядом с нижними краями (24, 25) частей (1, 3) платформы. 4. Дуговая печь по любому из пп. 1-3, отличающаяся тем, что шарнир (13) образован входящими друг в друга и снабженными проушинами (28, 29) пластинчатыми выступами (30, 31), которые расположены на обращенных друг к другу боковых сторонах (26, 27) частей (1, 3) платформы и соединены друг с другом пальцами (32) с возможностью поворота вокруг них. 5. Дуговая печь по любому из пп. 1-4, отличающаяся тем, что на обращенных друг к другу боковых сторонах (26, 27) частей (1, 3) платформы рядом с верхними краями (37, 38) расположен по меньшей мере один ограничивающий поворот шарнира (13) упор (14), образованный упорными элементами (35, соответственно 36), по одному из которых установлено соответственно на каждой из обращенных друг к другу боковых сторонах (26, 27). 6. Дуговая печь по п. 5, отличающаяся тем, что расстояние между упорными поверхностями упорных элементов (35, 36) при установленном на кожух (2) печи своде (9) составляет порядка нескольких миллиметров. 7. Дуговая печь по любому из пп. 1-6, отличающаяся тем, что для центрирования обеих частей (1, 3) платформы в направлении наклона предусмотрен боковой упор (39, 40, 36). 8. Дуговая печь по любому из пп. 1-7, отличающаяся тем, что шарнир (13) выполнен в виде фиксированной опоры, препятствующей перемещению в направлении оси вращения (в направлении наклона), а другой шарнир выполнен в виде опоры скольжения, допускающего перемещение в направлении оси (19) вращения пальца (32).

Читайте также: