Определить суммарную интенсивность излучения печи при плавлении чугуна температурой 1150

Обновлено: 02.05.2024

Определить суммарную интенсивность излучения печи при плавлении чугуна температурой 1150

Математическая модель процесса

Период плавления шихты в дуговой печи характеризуется многообразием процессов массо- и теплопередачи, обусловленных действием как теплотехнических, так и технологических факторов. Под последними подразумевается совокупность физико-химических процессов, сопровождающих плавление: обезуглероживание ванны, шлакообразование, окисление металла кислородом атмосферы печи и др.

Математическое описание совокупности всех происходящих в печи процессов вследствие их сложности представляет пока неразрешимую задачу. Построение модели плавления, приемлемой в отношении отражения реальных условий и математического описания, упрощается, если принять во внимание ряд моментов, характерных для случая проплавления металлизованных окатышей в дуговой печи при непрерывной или периодической загрузке.

Без большой погрешности можно допустить, что для типичной плавки с применением металлизованной шихты процесс растворения окатышей в жидкой ванне имеет подчиненное значение по сравнению с плавлением. Растворение в чистом виде имеет место, если температура плавления шихты превышает температуру жидкой ванны. Применительно к условиям плавки с непрерывной или периодической присадкой окатышей имеется обратное соотношение температур. Температура ванны обычно превышает 1400-1480 °C — интервал, в котором находятся температуры плавления окатышей, если исходить из среднего содержания в них углерода.

Из круга вопросов, относящихся к плавлению, интерес представляет выявление особенностей процесса, обусловленных теплофизическими характеристиками материала, поскольку у окатышей они другие, чем у лома. Решению поставленной задачи отвечает в первую очередь модель теплообмена между нагреваемым телом (окатышем) и средой (жидким металлом, шлаком). Модель теплообмена с внешней средой (потери тепла с поверхности кожуха печи, с охлаждающей водой, излучением через рабочее окно и др.) позволяет оценить энергетические показатели плавки а целом и отдельных ее периодов.

Кинетика нагрева и плавления единичного окатыша или брикета может быть рассмотрена на основе модели передачи тепла теплопроводностью в. теле сферической формы при заданных граничных условиях третьего рода, т.е. постоянной температуре среды.

Детальные модели плавления тел правильной формы в условиях сталеплавильных агрегатов созданы А.С. Невским, Э.М. Гольдфарбом, М.А. Глинковым и др. Здесь мы рассмотрим упрощенную модель для плавления шара, приведенную в работе Буша, ввиду ее легкой применимости к случаю плавления окатышей, а также приводимых автором в графической форме достаточно полных данных, описывающих процесс.

Рассмотрим модель нагрева и плавления тела сферической формы (металлизованного окатыша) в шлаковом или металлическом расплаве.

Процесс можно разбить на два периода: нагрев шара или, по крайней мере, поверхности, шара до температуры плавления и собственно период плавления, когда тело достаточно прогрето или когда плавление и дальнейший прогрев внутренних слоев шара протекают одновременно:

Для периода плавления дополнительно учитывается теплота плавления:

где n=0 для пластины, n=1 для цилиндра и n=2 для шара.

Во второй модели плавления исходят из того, что поверхность тела за бесконечно короткое время достигает температуры плавления, в то время как внутри тела сохраняется начальная температура. При этом имеет место квазистационарный процесс плавления. Такой случай соответствует шару большого диаметра с малой теплопроводностью. Для него имеем

Длительность плавления в обоих случаях (I и II) различается только на величину члена, выражающего начальное "переохлаждение" плавящегося тела:

Время плавления в реальных случаях, отличающихся от рассмотренных различной степенью завершенности прогрева шара к моменту начала плавления, рассчитывалось методом последовательных интервалов. Результаты расчета в обобщенном виде представлены на рис. 28.

При малых значениях критерия Био, соответствующих случаю, когда скорость отвода тепла от поверхности тела больше или сопоставима со скоростью подвода тепла, кривая реального плавления совпадает с первой моделью, причем тем лучше, чем выше критерий фазового перехода — меньше перегрев по отношению к температуре ликвидуса. С увеличением критерия Био отклонение реальной кривой от идеальной возрастает за счет снижения степени прогрева шара к моменту плавления.

которое с некоторыми допущениями приводится к виду

Для других областей значений Bi и Ph время плавления может быть ориентировочно определено по кривым, приведенным на рис. 28. Общее время нагрева и плавления находится суммированием результатов найденных по кривым рис. 27 и 28.

Плавление единичного окатыша

Из условия неизменности массы до и после начала плавления следует

Выражая объемы нерасплавленной и расплавленной части через массу и плотность составляющих и решая совместно (25) и (23), (24), получаем

Ha рис. 33 приведены результаты расчетов времени плавления при температуре ванны tc = 1550 °C и различных перегревах. Для окатыша диаметром 15 мм общее время плавления изменяется от 19 до 48 с, причем 80 % этого времени приходится на нагрев и плавление в шлаке.

Авторами экспериментально определялось время плавления металлизованных окатышей на свободной от шлака поверхности расплава в тигельной печи с графитовым нагревателем (рис. 34). Для каждой серии опытов подбирались окатыши близкого размера, известной плотности и состава. Приведенные экспериментальные значения являются средними из 10-15 измерений.

В условиях свободного конвективного теплопереноса в тигле коэффициент теплообмена между расплавом и окатышем может быть принят 10 кВт/(м2*К).

Расчетные и опытные значения длительности плавления согласуются достаточно хорошо. Небольшая систематическая ошибка объясняется некоторым различием условий эксперимента и модели — в опытах тепло- и массообмен с ванной ограничивался в основном поверхностью контакта окатыша, частично погруженного в металл.

Скорость плавления окатышей в установившемся режиме

Из рис. 35, несмотря на качественный характер сделанной оценки скоростей, следует, что режимы плавления без накопления при удельных скоростях загрузки 32 кг/(мин*МВт) смещены в область максимальных значений величин теплообмена, характерных для шлака. Поддерживать такой теплообмен в течение всего периода непрерывной загрузки затруднительно по организационным и техническим причинам. На практике указанная максимальная скорость (при постоянной температуре ванны) достигается лишь на заключительном этапе загрузки при интенсивно кипящей ванне.

При уменьшении скоростей загрузки [кг/ (мин*МВт)] или удельной мощности трансформатора (последнее равносильно увеличению диаметра ванны) прямые на рис. 35 смещаются влево и область режима проплавления без накопления расширяется. Поэтому с позиций кинетики плавления окатышей предпочтение, по-видимому, следует отдать печам с несколько увеличенной площадью ванны по сравнению с ванной сверхмощных печей для плавки лома.

Вопрос о соотношении мощности трансформатора и диаметра рабочего пространства для сверхмощных печей, выплавляющих сталь с применением металлизованных окатышей, сегодня нельзя считать решенным, в особенности применительно к печам емкостью более 100 т, для которых характерна малая удельная площадь ванны. При анализе его следует исходить не только из допустимых тепловых нагрузок, но и из кинетики плавления окатышей.

Теплопередача в шлаке

При очень медленном нагреве, а также в случае относительно небольшого содержания углерода и кислорода в окатышах или если соотношение этих элементов значительно отличается от стехиометрического по реакции восстановления обезуглероживание в окатыше заканчивается раньше, чем он погрузится на границу раздела шлак - металл (рис. 36, а). Выделение CO не приводит здесь к заметному перемешиванию шлака из-за малой глубины погружения окатыша, хотя турбулентность потоков в слоях шлака, непосредственно соприкасающихся с ним, может быть высокой.

Малая величина теплопередачи в условиях свободной конвекции в шлаке и малая скорость плавления окатыша здесь взаимосвязаны.

Увеличение скорости нагрева или возрастание длительности протекания реакции между углеродом и кислородом твердого окатыша, например при увеличении их содержания, приводит к смещению фронта реакции в глубь шлака (рис. 36, б). Подъем пузырьков создает здесь уже заметное перемешивание слоя шлака.

В рассмотренных случаях весь кислород окислов железа металлизованных окатышей реагирует с углеродом раньше, чем заканчивается расплавление, т.е. поступление кислорода в шлак или отсутствует, или минимальное. Поэтому реакция между углеродом металла и кислородом шлака развития не получает.

Дальнейшее уменьшение времени плавления или увеличение содержания углерода и кислорода в окатыше качественно меняет картину расположения фронта реакции обезуглероживания в ванне.

Когда реакция восстановления в окатыше не успевает закончиться до момента расплавления, непрореагировавшие окислы железа переходят в шлак, стимулируя развитие реакции обезуглероживания жидкого металла. Здесь имеется уже две зоны реакции - в шлаке и в металле (рис. 36, б). Подъем пузырьков CO из ванны обусловливает перемешивание всего слоя шлака за счет пульсации поверхности раздела шлак - металл, причем интенсивность перемешивания здесь выше, чем в случае выделения CO только в шлаке. Сочетание локального и общего перемешивания создает условия, при которых теплопередача достигает максимального значения.

Возможен также крайний случай, сравнительно редкий, когда обезуглероживание в окатыше не происходит, например очень мало содержание углерода и все перемешивание шлака осуществляется только за счет выделения CO из ванны (рис. 36, г). При достаточно высокой температуре и содержании закиси железа в шлаке реакция обезуглероживания в ванне может обеспечить высокую интенсивность перемешивания и соответственно передачи тепла, однако они, по-видимому, будут не выше, чем в предыдущем случае.

Из сказанного следует, что между условиями выделения CO и интенсивностью теплопереноса при плавлении окатышей имеется определенная связь. Увеличение теплоотдачи в шлаке ведет к увеличению скорости плавления и, следовательно, к росту интенсивности перемешивания. Существует, очевидно, наиболее благоприятное сочетание концентраций углерода и кислорода в металлизованных окатышах, обеспечивающее максимальный теплоперенос от электрических дуг к единичным окатышам за счет оптимального сочетания локального и общего перемешивания шлака и металла.

На практике обычно по характеру кипения ванны можно отличить лишь случаи а, б от случаев в, г (см. рис. 36). Первые имеют место при низкой температуре металла или значительных добавках шлакообразующих, резко уменьшающих (за счет разбавления) концентрацию закиси железа в шлаке, а также при высоком содержании углерода в окатышах. Для вторых характерны нормальный (обычно более 1530 °C) нагрев ванны, хорошо сформированные шлаки, стехиометрическое или ниже его содержание углерода в окатышах.

Встречаются случаи, например при выплавке высокоуглеродистых сталей, когда применяются окатыши, заведомо "перебалансированные" по углероду, т.е. с содержанием его, значительно превышающим необходимое по стехиометрии для восстановления окислов железа. Использование таких окатышей без принятия специальных мер обусловливает низкие скорости плавления вследствие слабого перемешивания ванны (см. рис. 36, а, б). Переход от поверхностного к глубинному расположению фронта реакции обезуглероживания, увеличению теплопереноса и скорости плавления в этом случае может быть достигнут несколькими путями: повышением окисленности шлака в результате увеличения содержания кислорода в окатышах (снижения степени металлизации), присадок на шлак окислителей (железорудных окатышей, руды), введением в ванну газообразного кислорода.

Первый путь, поскольку при нем не исключается взаимодействие углерода и кислорода на развитой внутренней поверхности окатыша в течение всего периода нагрева и плавления, требует введения значительных количеств кислорода и приводит к уменьшению усвоения углерода окатышей ванной. Кроме того, возрастают энергетические затраты за счет перенесения восстановления части окислов железа из специализированных агрегатов в дуговую печь с сравнительно низким к.п.д. и высокой стоимостью энергоносителя. Повышенная окисленность окатышей имеет еще один недостаток - уменьшается возможность оперативного регулирования интенсивности кипения ванны и содержания в ней углерода.

Второй способ — присадка на шлак окислителей — более экономичен и гибок, чем первый.

Наиболее эффективное средство регулирования окисленности ванны и интенсивности кипения - введение в, нее газообразного кислорода. Поскольку здесь на ставится задача достижения максимальной скорости обезуглероживания, а лишь некоторого увеличения интенсивности перемешивания за счет стимулирования реакции в объеме ванны, расход кислорода и соответственно количество удаляемого из ванны углерода здесь получаются небольшими.

Возможен и другой подход к ведению плавки высокоуглеродистой стали - плавление окатышей, сбалансированных по углероду (при оптимальной степени металлизации), и покрытие дефицита ванны в этом элементе путем последующего науглероживания в период плавления, доводки или выпуска.

Более подробно вопросы, касающиеся оптимального соотношения содержания углерода и кислорода в окатышах, будут рассмотрены ниже.

Вспенивание шлаков

Материал чугун: основные свойства и важные характеристики

Чугун состоит из углерода, железа и некоторых примесей. Это один из главных материалов черной металлургии. Чугун используются при изготовлении предметов быта и коммунального хозяйства, деталей машин и в других отраслях. Его применяют в производстве, ориентируясь и учитывая его свойства и характеристики.

Данная статья как раз и призвана рассказать вам о плотности высокопрочного, жидкого, белого и серого чугуна, его температурах плавления и удельная теплоемкость также будут рассмотрены отдельно.

Тепловые свойства чугуна

У чугуна, как и у любого металла, присутствуют следующие свойства: тепловые, физические, механические, гидродинамические, электрические, технологические, химические. Каждые свойства рассмотрим подробнее.

Это видео рассказывается о структуре и составе чугунных сплавов и зависимости их свойств от определенного состава:

Теплоемкость

Тепловую емкость чугуна определяют с помощью правила смещения. Когда теплоемкость чугуна достигает температурного периода, начало которого начинается с температуры, значение которой больше фазовых превращений и заканчивается на отметке равной температуры плавления, то теплоемкость чугуна принимает значение 0,18 кал/Го С.

Если значение температуры плавления превышает абсолютное значение, то теплоемкость равна 0,23±0,03 кал/Го С. Если происходит процесс затвердения, то тепловой эффект равняется 55±5 кал. Тепловой эффект зависит от количества перлита, когда происходит перлитное превращение. Обычно он принимает значение 21,5±1,5кал/Г.

За величину объемной теплоемкости принимают произведение удельного веса на удельную теплоемкость. Для твердого чугуна эта величина составляет 1 кал/см 3 *ºС, для жидкого – 1,5 кал/см 3 *ºС.

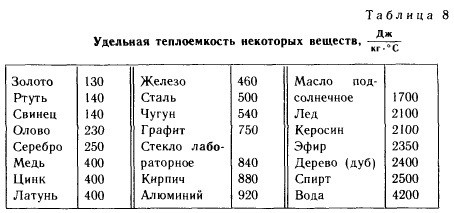

Удельная теплоемкость чугуна равна 540 Дж/кг С.Удельная теплоемкость чугуна и других металлов в виде таблицы

Теплопроводность

В отличие от теплоемкости, теплопроводность не определяется по правилу смещения. Только в случае изменения величины графитизации, на теплопроводность будет влиять состав чугуна.

Температуропроводность

Значение температуропроводности твердого чугуна (при крупных расчетах) может быть принята равной его теплопроводности, а жидкого чугуна – 0, 03 см 2* /сек.

О том, какую чугуны имеют температуру плавления, читайте ниже.

Температура плавления

Чугун плавится при температуре 1200ºС. Это значение температуры ниже температуры плавления стали на 300 градусов. При повышенном содержании углерода, этот химический элемент имеет на молекулярном уровне тесную связь с атомами железа.

В процессе плавления чугуна и его кристаллизации углеродная составляющая не может полностью пронизать структурную решетку железа. Вследствие этого материал чугун примеряет на себя свойство хрупкости. Чугун используют для деталей, от которых требуется повышенная прочность. Однако чугун не применяют при изготовлении предметов, на которые будут действовать постоянные динамические нагрузки.

В таблице ниже указана температура плавления чугуна в сравнении с другими металлами.

Температура плавления чугуна и других металлов

Физические характеристики

Масса

Вес материала меняется в зависимости от количества связанного углерода и наличия определенного процента пористости. Удельный вес чугуна при температуре плавления может существенно снижаться в зависимости от наличия в чугуне примесей.

Кроме этого линейное расширение металла и структура чугуна меняется в зависимости от состояния каждого показателя. То есть это зависимые величины.О некоторых физических свойствах чугуна поведает видео ниже:

Объем

Объем чугуна, проходя через температуру фазовых превращений, достигает увеличения в 30%. Однако, при нагреве в 500ºС, объем увеличивается на 3%. Росту помогают графитообразующие элементы. Тормозят рост объема карбидообразующие составляющие. Та же росту препятствует нанесение на поверхность гальванических покрытий.

Содержание углерода обычно составляет не менее 2,14%. Благодаря углеродной доле чугун имеет отличную твердость. Однако пластичность и ковкость материала на этом фоне страдают.

О том, какова плотность чугуна, расскажем ниже.

Плотность

Плотность описываемого материала, чугуна, равна 7,2 гр/см 3 . Если сравнивать с чугуном другие металлы и сплавы, то это значение плотности достаточно высокое.

Благодаря хорошему значению плотности чугун широко применяют для литья разнообразных деталей в промышленности. По этому свойству чугун совсем незначительно уступает некоторым сталям.

Механические особенности

Предел прочности

Предел прочности чугуна при сжатии зависит от структуры самого материала. Составляющие структуры набирают свою прочность вместе с увеличением уровня дисперсности. На предел прочности оказывают сильное влияние количество, величина, распределение и формаграфитных включений. Предел прочности уменьшается на заметную величину, если графитные включения расположены в виде цепочки. Такое расположение уменьшает сплоченность металлической массы.

Предел прочности достигает максимального значения, когда графит принимает сфероидальную форму. Получается такая форма без влияния температуры, но при включении в чугунную массу церия и магния.

- При повышении температуры плавления до 400ºС, предел прочности не изменяется.

- Если температура поднимается выше этого значения, то предел прочности уменьшается.

- Заметим, что при температуре от 100 до 200ºС предел прочности может снижаться на 10-15%.

Пластичность

Пластичность чугуна в большей степени зависит от формы графита, а так же зависят от структуры металлической массы. Если графитные включения имеют сфероидальную форму, то процент удлинения может достигать 30.

- В обычном чугуне серого вида удлинение достигает только десятой доли.

- В отожженном чугуне серого вида удлинение равно 1,5%.

Упругость

Упругость зависит от формы графита. Если графитные включения не менялись, а температура повышалась, то упругость остается при том же значении.

Модуль упругости считается условной величиной, так как он имеет относительное значение и прямо зависит от присутствия графитных включений. Модуль упругости снижается, если увеличивается количество графитных включений. Так же модуль упругости возрастает, если форма включений отдалена от глобулярной формы.

Ударная вязкость

Этот показатель отражает динамические свойства материала. Ударная вязкость чугуна повышается:

- когда форма графитных включений приближена к шаровидной;

- когда содержание феррита увеличивается;

- когда уменьшается содержание графита.

Предел выносливости

Предел выносливости чугуна становится больше, когда увеличивается частота нагружений и становится больше предел прочности.

Гидродинамические свойства

Динамическая вязкость

Вязкость становится меньше, если в чугуне увеличивается количество марганца. Так же замечено уменьшение вязкости при снижении содержания серной примеси и прочих неметаллических оставляющих.

На процесс влияет значение температуры. Так вязкость становится меньше при прямопропорциональном отношении двух температур (температура проходящего опыты и начала затвердевания).

Поверхностное натяжение

Это показатель равен 900±100 дин/см 2 . Значение увеличивается при снижении количества углерода и терпит существенные изменения при наличии неметаллических составляющих.

Токсичность

Из чугуна часто изготавливают посуду. Дело в том, что как материал чугун не обладает токсичностью и прекрасно переносит перепады температур.

Электрические характеристики

Электропроводность чугуна оценивают с помощью закона Курнакова. Электросопротивление некоторых видов приведено ниже:

Технологические особенности

Жидкотекучесть может быть определенная различными методами. Этот показатель зависит от формы и свойств чугуна.

Жидкотекучесть становится больше, когда:

- увеличивается перегрев;

- уменьшается вязкость;

- становится меньше затвердевание.

Так же жидкотекучесть зависит от теплоты плавления и теплоемкости.

Химические свойства

Сопротивление коррозии материала зависит от внешней среды и его структуры. Если рассматривать чугун со стороны убывающего электродного потенциала, то его составляющие имеют следующее расположение: графит-цементит, фосфидная эвтектика-феррит.

Следует отметить, что разность потенциалов между графитом и ферритом равняется 0,56 В. В случае увеличения дисперсности, сопротивление коррозии становится меньше. При сильном уменьшении дисперсности происходит обратное действие, сопротивление коррозии уменьшается. На сопротивление чугуна так же влияют легирующие элементы.

Влияние примесей на характеристики металла

Промышленный чугун содержит примеси. Эти примеси сильно сказываются на свойствах, характеристиках и структуре чугуна.

- Так, марганец тормозит процесс графитизации. Выделение графита приостанавливается, в результате чугун приобретает способность отбеливаться.

- Сера ухудшает литейные и механические характеристики.

- Сульфиды в основном образуются в сером чугуне.

- Фосфор улучшает литейные свойства, увеличивает износостойкость и повышает твердость. Однако на этом фоне чугун все же остается хрупким.

- Кремний больше всех влияет на структуру материала. В зависимости от количества кремня получаются белый и ферритный чугун.

Для получения определенных характеристик в чугун часто вводят специальные примеси при его изготовлении. Такие материалы получили название легированные чугуны. В зависимости от добавленного элемента чугуны могут называться алюминиевыми, хромистыми, серными. В основном элементы вводят с целю получить износостойкий, жаропрочный, немагнитный и коррозионностойкий материал.

В данном видео будет приведено сравнение свойств чугуна и стали:

2 основных вида чугуна: температура плавления материалов

Температура плавления чугуна: полная характеристика материала + достоинства/недостатки + маркировка + химические/физические свойства + разбор тепловых свойств чугуна + область применения материала.

Чугун относится к материалам широкого применения как в быту, так и промышленности. Впервые о нем начали говорить сотни лет назад, но в массовое использование сплав попал сравнительно недавно.

В сегодняшней статье мы разберем что из себя представляет материал вообще – его недостатки, достоинства, особенности и область применения, а также расскажем какова температура плавления чугуна и его сплавов.

Что представляет собой чугун?

Само слово имеет тюркские корни, а технология изготовления чугуна впервые была выработана на территории Китая еще в X веке. Китайцы делали из сплава чеканные монеты, но из обихода они вышли быстро, ибо бронза была куда практичнее в плане ковки.

Объемы производства сплава увеличились после 1900 года и достигли показателя в 18 миллионов тонн. В 2010 году на изготовление чугунных изделий ушло больше 930 миллиона тонн, а в 2020 значения далеко перевалили отметку в 1 300 миллионов тонн чугуна.

1) Плюсы/минусы чугуна + его отличия от стали

Чугун – это сплав железа и углерода. При чем, процентное содержание второго составляет приблизительно 2.1%.

| Преимущества чугуна | Недостатки материала |

|---|---|

| Некоторые вариации сплавов на основе железа с углеродом отличаются повышенными характеристиками прочности, что ставит чугун на одну ступень со сталью. | При длительном воздействии на поверхность материала воды, он начнет покрываться слоем ржавчины, которую тяжело отмыть. |

| Чугун равномерно распределяет тепло при нагревании + долго хранить температуру, что сделало материал весьма популярным у домохозяек. | Высокая стоимость чугуна по сравнению с той же сталью и алюминием. |

| Чугун –экологически чистый продукт. | Низкий показатель практичности, присущий только в отношении серой разновидности чугуна. |

| Обладает высокими показателями гигиеничности и проявляет стойкость при нахождении в щелочно-кислотной среде. | Белый чугун слишком хрупкий, потому большинство сырья идет исключительно на переплавку. |

| По мере старения чугун только повышает свое качество, а потому, изделия из оговоренного металла крайне долговечны. |

Чугун – это материал в черной металлургии, и по характеристикам он довольно близок к стали. Именно потому чугунные изделия частенько сравнивают со стальными, проводя параллели между их базовыми свойствами в чистом виде.

Отличия чугуна от стали:

- Дешевле.

- Темная расцветка поверхности.

- Проще лить, но тяжелее ковать и сваривать.

Рассматривая чугун в качестве структурного вещества, его представление – это полость из металла с включениями графита. В структуре материала преобладает 3 компонента – графит с высокой пластичностью, перлит и ледебурит. В зависимости от типа чугуна, пропорции оговоренных элементов могу в долевом отношении значительно разниться.

| Вид чугуна | Особенности | Популярность (из 5 ★) |

|---|---|---|

| Белый | Является исходным материалом для получения других типов чугунов. Углерод внутри находится в связанном виде - Fe3C. При изменении количества углерода, меняется и подгруппа белого чугуна – при 4.2% эвтектические, а от 4.2% до 6.7% заэвтектические. Свое название чугун приобрел из-за белого цвета цемента в месте разлома материала. | ★★★ |

| Серый | В основе сплава железо, углерод + кремний в количестве 1%-3.5%. К постоянным примесям относят Mn, P и S. Структура предусматривает содержание графита в пластичной форме. При изломе цвет серый. | ★★★★ |

| Ковкий | Получают путем отжига белого. Структура – хлопьеобразная. В основе феррит, но иногда перлит. Название – это производная от свойства высокой пластичности, что позволяет качественно обрабатывать материал. К физическим особенностям ковкого чугуна относят прочность и сопротивление ударам. | ★★★★★ |

| Половинчатый | Содержит углерод в двух вида – как графит и как цементит. Структура – хлопьеобразная. Материал часто используют в условиях трения сухого типа. Материалы из половинчатого чугуна обладают повышенной износоустойчивостью. | ★★★★ |

| Высокопрочный | Основа структуры – шароподобный графит, получаемый при кристаллизации. Не относится к концентраторам напряжения. Располагает высокой прочностью к сжатию, хорошими литейными свойствами, износостойкостью + хорошо поддается механической обработке. | ★★★ |

Выделяют еще и предельный чугун, но из-за его несостоятельности в качестве самостоятельного материала, среди бытовых/промышленных изделий он не встречается. Материал используется как вспомогательный компонент при переработке стали.

- П1-2 – предельный 1-го и 2-го типов;

- ПЛ1-2 – передельно-литейный;

- ПФ1-3 – фосфористый передельный;

- ПВК1-3 – чугун высокой прочности передельного типа;

- СЧ – в составе чугуна пластинчатый графит;

- АЧС/АЧВ/АЧК – серый/высокопрочный/ковкий чугун с антифрикционными свойствами соответственно;

- Ч – легированный.

Шаровидный графит для отливки маркируется как ВЧ + числовые значения, которые обозначают сопротивление разрыву и относительное удлинение в процентах.

2) Характеристики, свойства и особенности структуры чугуна

По структуре чугун классифицируется на 3 типа – перлитный, ферритный и перлитно-ферритный . Графит содержится в каждом из видов, но его процентное вхождение отличается.

Различаются также и формы графита внутри сплава:

- шарообразная. Минерал становится оговоренной формы вследствие добавления магния. Характеристика полученного чугуна – высокий показатель прочности;

- лепестковая. Или как часто называют – пластичная форма. Свойство исходит из второй версии названия. Благодаря лепестковой структуре минерала, обеспечивается высокий запас пластичности, потому, форма распространена в большинстве обычных типов чугуна;

- хлопьеобразная. Форма частиц вызвана отжигом чугуна белого типа. Характерным представителем хлопьеобразного графита является ковкий чугун;

- вермикулярная. Форма преобладает у чугуна серого типа. Цель ее разработки – повышение уровня пластичности и других характеристик материала.

На качественные характеристики чугунных изделий значительно влияют и другие типы примесей. К примеру, если вещество обогащено серой – это понизит тугоплавкость чугуна, фосфор предоставляет полет для фантазии в процессе ковки, но ставит ограничения на предел прочности.

Важно: для повышения качества свойств чугуна в него часто добавляют медь, никель, хром и алюминий. Полученный тип чугуна имеет пометку «легированный».

Вкрапления минерала кремния понижает температурный режим в отношении плавления вещества, предоставляя возможность варьировать его тип – от белого до ферритного. Марганцевый порошок в составе чугуна понижает свойства материала к литью, взамен на 50%-70% увеличивается твердость итогового сплава.

| Тип свойства | Особенности |

|---|---|

| Физические | Начнем с удельного веса – от 7.1 до 7.5 грамма на сантиметр кубический в зависимости от типа материала. Действительная усадка составляет 1.1-1.8%, а поверхностное натяжение составляет 900 дин на сантиметр квадратный. Характерной особенностью чугуна является смена удельного веса при повышении/понижении долевого содержания углерода. |

| Механические | Зависят от основы в виде графита. Наибольшей прочностью отличается сплав чугуна на перлитной основе, а 1-место по пластичности берет на себя ферритный чугун. |

| Гидродинамические | Сюда относится вязкость вещества. Она варьируется в зависимости от массовой доли серы с марганцем внутри сплава. Второй момент повышения вязкости происходит при переходе материала к точке отвердевания. |

| Технологические | У чугуна высококачественные характеристики в отношении противостояния к вибрациям, износу. Литейные свойства на высоте, в том числе. |

| Химические | Электродный потенциал присущ у всех разновидностей материала, но его значение неравномерно. Максимальное у феррита, а наименьший у цементита. |

О тепловых свойствах + температуре плавления/кипения чугуна будет рассказано детальнее чуть ниже, а теперь давайте рассмотрим процесс производства чугуна и его области применения. Можно ли сплав получать в домашних условиях?

3) Производство чугуна + области его применения

Уточним сразу, что добывать чугун в домашних условиях очень сложно. Железная руда, являющаяся основным сырьевым компонентом производства, плавится в громадных доменных печах, размер которых составляет до 30 метров в высоту и до 15 по диаметру внутри.

Технология производства чугуна пошагово:

- Сортировка сырья. По размеру и химическому составу. Слишком большие куски дробят в мелкие частички, а чересчур мелкие окусковуют. Параллельно происходит обогащение – удаление пустых пород и увеличение доли железа.

- Заготовка топлива. Кокс фильтруют от пыли и мелких частиц.

- Заготовка флюса. Фильтрация от мелких частиц и загрузка топлива в печь.

- Доменное изготовление. В печь грузят кокс-агломерат-кокс. Повышение температуры происходит через вдув горячего воздуха. Руда восстанавливается при помощи окиси углерода, и постепенно перемещается вдоль доменной печи, пока не получится жидкий чугун.

Работа доменной печи непрерывна. Параллельно с производством чугуна происходит восстановление кремния, марганца и прочих примесей. Лидером в производстве чугуна считается Китай (от 600 миллионов тонн за год). На втором месте с большим отставанием Япония с объемами всего в 70 миллионов тонн. Россия добывает порядка 40 миллионов тонн ежегодно.

Где используют чугун:

- детали в машиностроении – валы, тормозные колодки и блоки двигательных систем;

- детали устройств, которые работают при низких температурах;

- компоненты в металлургийной промышленности;

- сантехнические изделия. Особым спросом пользуются ванны и компоненты отопительных систем.

Из-за хороших литейных свойств, чугун используется даже в сфере искусств – ажурные ворота, памятники архитектуры и тому подобное.

Чугун: какова температура его плавления?

Теперь поговорим о температурах, с которыми человек будет сталкиваться при плавке чугуна в его различных проявлениях. Мы уже выяснили, что производить чугун в домашних условиях из-за технологических особенностей крайне сложно, но при работе на металлургийных заводах, знать базовые свойства сплава жизненно необходимо.

1) Тепловые свойства сплава

Каждый металл меняет физические свойства при воздействии низких/высоких температур, и это помимо вкрапливаемых примесей. Для чугуна это магний, марганец, кремний, сера, фосфор и прочие. Иногда в сплав добавляют материалы легированного типа, что может в 3-5 раз увеличить/снизить свойство чугуна.

Базовые характеристики поданы на рисунке выше, а детальнее о тепловых свойствах чугуна расскажет таблица ниже. В расчет возьмем 3 базовых параметра (помимо температуры плавления) – теплоемкость, теплопроводность и температуропроводимость.

| Свойство | Характеристика |

|---|---|

| Теплоемкость | Теплоемкость – это изменение температуры заготовки из чугуна на один Кельвин под тепловой обработкой. Свойство имеет прямую зависимость от вспомогательных компонентов сплава и применяемой температуры. Повышение t пропорционально увеличивает значение теплоемкости. У твердого чугуна – это 1 кал/см^3*Г, а у расплавленного – 1.5 кал/см^3*Г. Оговоренные значения помогают просчитать отношение теплоемкости и объемы вещества в целом. |

| Теплопроводность | Параметр дает понять, на сколько хорошо металл способен проводить тепловую энергию. Для чугуна зависимость выливается в 2 пункта – наличие дополнительных примесей в сплаве и структура металла. У твердого чугуна теплопроводность выше нежели у расплавленного. Вариативность в пределах 0.08–0.13 кал/см сек |

| Температуропроводимость | Параметр отвечает за способность материала менять температурные значения тела. В процессе расчетов во внимание берется диапазон теплопроводности в различных марках чугуна. Для жидкого чугуна это 0.03 см^2/сек. В дополнение к расчетам идет показатель теплоемкости. |

Изредка применяется и коэффициент теплового расширения, меняющейся от типа чугуна, а именно, процентного содержания углерода.

Детальное описание особенностей чугуна и области его применения:

2) Температура плавления чугуна серого и белого

Чугун обходит сталь в отношении литейных свойств – усадка составляет менее 1% + низкий показатель жидкотекучести. Такие показатели дают возможность заливать сплав в формы при температуре на 350-400 градусов Цельсия ниже, нежели у плавильной стали.

Температура плавления чугуна:

- серого – 1250 градусов;

- белого – 1350 градусов.

Температура плавления чугуна для заливки по формам составляет 1 400 и 1 450 градусов Цельсия со знаком «+» соответственно. При желании производить материал дома, будьте готовы выделить полноценное хозяйственное помещение с площадью от 20 квадратов. Доменную печь реально заменить индукционной. Руду плавят в тиглях, а при работе используется флюс. Готовый сплав переливают в формы из песка и металла группы тугоплавких.

Читайте также: