Настройка пид регулятора уровня в барабане котла

Обновлено: 04.05.2024

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Особенности барабанного котла как объекта регулирования уровня

Пароводяной тракт барабанного котла разделен на водяную и паровую части. Технологический процесс котла требует постоянного соблюдения баланса генерируемого (уходящего от котла) пара и подаваемой в котел питательной воды. Показателем соответствия рас хода питательной воды нагрузке котла (расходу пара котлом) является уровень в барабане котла.

Как снижение, так и повышение уровня в барабане котла за определенные пределы угрожает серьезными нарушениями технологического процесса и повреждениями основного оборудования энергоустановки. Такими пределами являются уставка защиты при понижении уровня в барабане и уставка I ступени защиты при повышении уровня в барабане.

Понижение уровня в барабане котла опасно возможностью опрокидывания циркуляции и пережога экранных труб топочных поверхностей нагрева котла. Уставка защиты при понижении уровня в барабане обычно равна минус (100 + 200) мм от среднего уровня, а при оборудовании барабанов специальными устройствами (жалюзийными решетками над всеми опускными трубами) - минус 200 мм.

Повышение уровня в барабане котла опасно возможностью заброса воды в пароперегревательную часть котла и турбину.

Защита при повышении уровня в барабане имеет две ступени: I ступень (аварийный слив), воздействующую при достижении уровня +125 мм от среднего уровня на открытие задвижки на линии слива воды из барабана, и II ступень, воздействующую при достижении уровня +200 мм от среднего уровня на отключение котла, турбины и энергоблока в целом.

Средний уровень в барабане обычно расположен на 150 - 175 мм ниже геометрической оси барабана.

Уставки защиты задаются заводами-изготовителями основного оборудования, и без проведения специальных испытаний и согласования результатов с заводами изменение уставок недопустимо, поэтому в настоящих МУ приведены ориентировочные значения уставок защит по уровню.

Для поддержания соответствия расхода питательной воды расходу пара котлы оснащаются АСР питания.

Для разработки и наладки АСР питания необходимо знать характер изменений уровня в барабане при разного рода возмущениях (изменении расхода пара котлом, питательной воды, топлива и др.).

Для целей наладки динамические свойства уровня в барабане достаточно полно описываются переходной характеристикой или кривой разгона (при значениях возмущений, отличных от единицы) при возмущении расходом питательной воды.

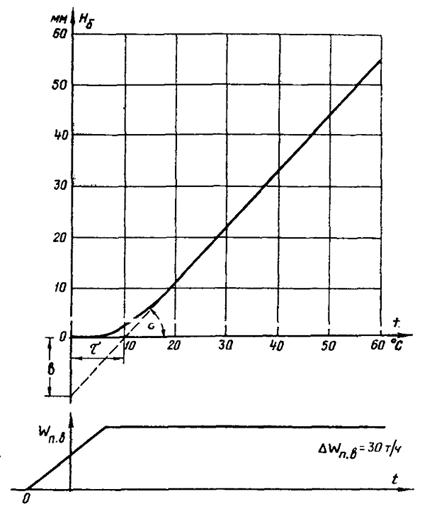

Рис. 1.1. Кривая разгона по уровню в барабане котла БКЗ-320-13,8 при возмущении расходом питательной воды

Пределы изменения давления в барабане, МПа

Запаздывание переходной характеристики по уровню в барабане, с

Аналитически определить скорость разгона можно с помощью выражения

(1.1)

где Е - скорость разгона, мм · ч/(т · с);

F з.и - площадь зеркала испарения в барабане при нормальном уровне, м 2 ;

Данные для расчета скорости разгона по уровню в барабане берут из паспорта и тепловых расчетов котла.

Для определения кривой разгона в условиях работы котла необходимо установить стационарный режим (при неизменных расходах питательной воды, пара, воздуха и топлива, отсутствии переключений и др.), выдержать этот режим в течение 10 - 15 мин., подготовить устройства регистрации уровня в барабане (вторичный прибор со скоростью протяжки ленты не менее 320 мм/ч). Для первичных измерительных преобразователей естественного сигнала рекомендуется использовать специальную приставку [1] ко вторичному прибору для изменения амплитуды и положения кривой на ленте, для преобразователей унифицированного сигнала целесообразно использовать блоки, имеющие устройства изменения сигнала (БСГ системы АКЭСР, БОС системы АКЭСР-2 и др.).

Необходимо поднять уровень в барабане до +50 мм, выдержать его стабильным в течение 3 - 5 мин. и уменьшить расход питательной воды на 15 - 20 % номинального расхода. Запись изменения уровня следует вести до установления постоянной скорости изменения уровня, контролируя положение уровня в пределах уставки защиты при снижении уровня («пуск»).

Для достоверного определения параметров кривой разгона необходимо снимать не менее 6 - 8 кривых разгона при возмущениях одного знака, что позволяет провести статистическую обработку данных. Простейшая обработка кривых разгона при возмущениях одного знака заключается в отбрасывании кривых разгона с самыми благоприятными и самыми неблагоприятными характеристиками.

Так как время хода регулирующего клапана соизмеримо со временем запаздывания, необходимо сместить начало отсчета на 1/2 времени хода клапана.

Скорость разгона определяется наклоном касательной к части кривой изменения уровня с постоянной скоростью. Время запаздывания определяется отрезком времени от начала отсчета до точки пересечения касательной с осью времени.

Скорость разгона определяется следующим соотношением:

(1.2)

где в - отрезок на оси Нб, отсекаемый наклонной частью кривой, мм;

t - запаздывание, с.

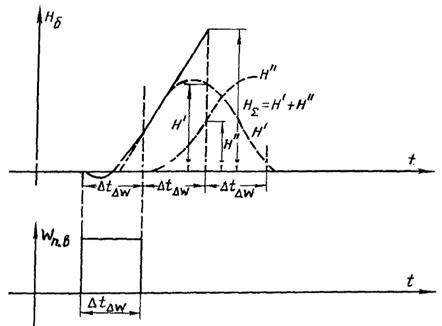

При невозможности получить постоянную скорость в пределах уставки защиты рекомендуется определить импульсную разгонную характеристику по уровню с помощью возмущения расходом питательной воды, имеющего форму прямоугольного импульса.

При определении импульсных характеристик по уровню в барабане рекомендуется наносить возмущения расходом питательной воды 15 - 20 % номинального продолжительностью не менее времени запаздывания.

Обрабатывается импульсная кривая разгона путем построения вспомогательной кривой разгона, начиная с момента нанесения возмущения обратного знака (реакция объекта регулирования на задний фронт импульса), и суммирования ее ординат с ординатами импульсной кривой разгона. Вспомогательная кривая строится путем переноса точек с импульсной кривой разгона на интервале времени, равном длине импульса возмущения. Операция суммирования повторяется до установления постоянной скорости разгона суммарной кривой. Этапы обработки импульсной кривой разгона показаны на рис. 1.2.

Рис. 1.2. Обработка кривой разгона при импульсном возмущении

1.2. Типовая схема АСР питания

Наладка АСР питания барабанных паровых котлов осуществляется в пределах диапазона регулирования нагрузок котла (от минимальной до максимальной). Максимальная нагрузка у всех котлов одинакова (номинальная 100 %), минимальная зависит от вида сжигаемого топлива (у газомазутных котлов 30 % номинальной), от вида шлакоудаления для пылеугольных котлов (шлакоудаление твердое 60 %, жидкое 70 - 75 %, в зависимости от предельной низшей нагрузки по условиям выхода жидкого шлака), от конструктивных особенностей котла (в этом случае регулируемый диапазон определяется заводом-изготовителем или наладочной организацией) [2].

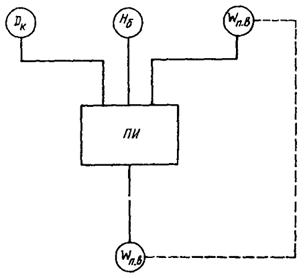

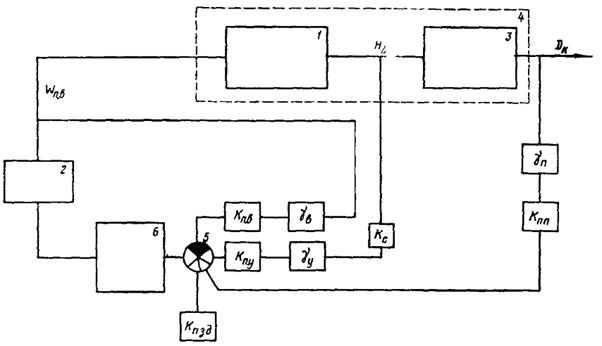

Для работы в пределах диапазона регулирования нагрузок котла классической является АСР питания с вводом трех сигналов: по расходам питательной воды, пара и уровню воды в барабане (рис. 1.3). Схема удовлетворяет предъявляемым требованиям к поддержанию уровня на газомазутных и пылеугольных котлах.

Рис. 1.3. Структурная схема типовой трехимпульсной АСР питания

В трехимпульсной АСР питания можно выделить два контура регулирования. Первый, внутренний, образован участком подвода питательной воды к барабану от места установки регулирующего питательного клапана (РПК) до места установки сужающего устройства для измерения расхода воды, в состав объекта регулирования этого контура включается и сам датчик расхода воды. Регулируемым параметром контура является расход питательной воды, регулирующим воздействием является перемещение РПК, изменяющее степень дросселирования потока и, тем самым, расход питательной воды. Регулятор этого контура включает регулирующий прибор и исполнительный механизм с регулирующим органом.

Объект регулирования этого контура характеризуется свойством самовыравнивания и имеет весьма малые запаздывания и постоянную времени, что не позволяет полностью использовать ПИ-закон регулирования из-за нарушения условия скользящего режима. Существенную роль при этом играют даже допустимые по условиям всей АСР питания нелинейности (люфты, выбеги и др.), поэтому настройка регулятора сводится к настройке его как П-регулятора.

Контур выполняет задачу стабилизации расхода питательной воды и является быстродействующим.

Объект регулирования имеет значительные массы металла и воды, чем и объясняется его большая аккумулирующая способность. Большое влияние на поведение уровня при возмущениях оказывает тип экономайзера (кипящий или некипящий). При экономайзере некипящего типа более резко проявляется «набухание» при возмущении расходом питательной воды. К объекту относится также и датчик уровня в барабане котла.

Внешний контур - инерционный, характеризуется большой длительностью переходных процессов. Для него регулятором является совокупность регулирующего прибора и цепи обратной связи по расходу воды.

Эквивалентный регулятор внешнего контура зависит только от коэффициентов усиления входящих в него звеньев и работает по П-закону регулирования с одним параметром настройки - коэффициентом усиления.

В качестве устройства ввода возмущения в АСР питания используется цепь, состоящая из датчика расхода пара и делителя его сигнала (органа масштабирования). Датчик расхода пара близок к пропорциональному звену (как и датчик расхода питательной воды). Следовательно, устройство ввода возмущения является пропорциональным звеном.

При изменении расхода пара быстродействующий контур приводит расход воды в соответствие с расходом пара и обеспечивает постоянство уровня в барабане котла. Возмущения, влияющие на уровень в барабане непосредственно, отрабатываются П-регулятором внешнего контура при появлении сигнала по отклонению уровня от заданного. К таким возмущениям относятся возмущения по топливу, тепловосприятию, появление расходов пара и воды, не учитываемых соответствующими датчиками (непрерывной продувки и др.).

Система отличается простотой, достаточно высокой устойчивостью к изменению нагрузки в пределах диапазона регулирования котла, удовлетворительной точностью.

Возмущения - нагрузкой (расходом пара) отрабатываются первым контуром, выходом которого является расход питательной воды. Возмущения расходом питательной воды отрабатываются с высоким быстродействием, так как участок от места измерения расхода питательной воды до места установки регулирующего органа имеет благоприятную динамическую характеристику (малое запаздывание: 1 - 3 с, малую постоянную времени: 5 - 10 с). Таким образом, наличие ввода по возмущению расходом пара позволяет изменить расход питательной воды, не допуская изменения уровня в барабане, так как динамическая характеристика по уровню имеет запаздывание.

Использование трехимпульсной схемы регулирования питания для работы в пусковых режимах затруднительно из-за:

больших статических погрешностей измерения уровня, расходов воды и пара при нерасчетных параметрах;

неустойчивой работы на низких нагрузках вследствие значительного изменения динамических характеристик в контуре ввода возмущения и в контуре регулирования уровня;

изменения перепада давлений на РПК в широких пределах в процессе пуска.

1.3. Элементы АСР питания и их расчет

Автоматическая система регулирования питания барабанного котла включает следующие типовые элементы:

устройства измерения параметров технологического процесса;

коммутирующую и управляющую аппаратуру;

Устройства измерения параметров технологического процесса включают измерительные сужающие устройства на линиях расхода пара и питательной воды, измерительное устройство уровня в барабане и соответствующие измерительные преобразователи.

Переход на единую систему использования унифицированного сигнала упростил получение сигналов по расходу пара и питательной воды, так как АСР питания стала одним из потребителей унифицированного сигнала, получаемого с использованием защитных элементов (в аппаратуре АКЭСР, «Каскад» - защитное устройство ВОI, в аппаратуре АКЭСР-2 - защитное устройство ЗУ04 и др.). Сужающие устройства рассчитываются согласно [3]. В качестве первичных измерительных преобразователей расхода используют дифманометры-расходомеры [4] по ГОСТ 18140-72, чаще всего с предельными перепадами (0,4; 0,63; 1,0; 1,6 кгс/см 2 ), причем больший перепад, как правило используют для измерения расходов питательной воды. Нижний предел измерения дифманометров по [3] равен 30 % номинального значения. Чаще всего используют дифманометры ДМЭ, ДМЭР на соответствующий перепад давлений; из выпускаемых в последнее время преобразователей наиболее полно этим требованиям отвечают преобразователи системы «Сапфир».

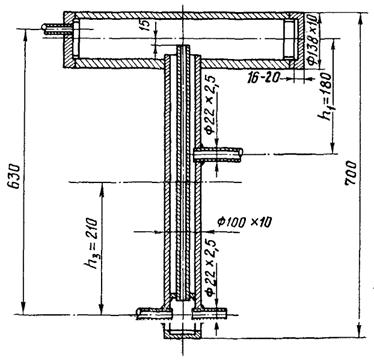

Измерение уровня в барабане осуществляется с помощью гидростатических приборов. В качестве первичного измерительного устройства используют в последнее время только сосуды с частично обогреваемой плюсовой линией, которые хорошо работают в широком диапазоне изменения давлений при уровне, близком к среднему положению. На рис. 1.4 и 1.5 показаны сосуды конструкции Барнаульского котельного завода и Южтехэнерго. При изготовлении уравнительных сосудов в эксплуатационных условиях место врезки плюсовой соединительной (импульсной) линии (размер h 1 ) выбирают применительно к конкретному котлу из условия равенства перепадов давлений при различных нагрузках котла (например, при номинальном и минимальном давлениях в барабане котла);

(1.3)

где h 3 , h 4 - размеры уравнительного сосуда по его эскизу, м;

Рис. 1.4. Уравнительный сосуд конструкции Барнаульского котельного завода

Рис. 1.5. Уравнительный сосуд конструкции Южтехэнерго

При расчетах используется в качестве характеристики уравнительного сосуда с частично обогреваемой плюсовой линией коэффициент передачи уравнительного сосуда Кс (мм/мм), который определяется по эмпирической формуле Кс = 0,97 - 0,0009 D к.ср . ( D к.ср - средняя нагрузка диапазона регулирования котла, т/ч). Эти уравнительные сосуды обеспечивают минимальные погрешности измерения уровня в интервале 0,1 - 15,5 МПа. Для преобразования перепада уровня в электрический сигнал применяются дифманометры-уровнемеры ДМЭ с верхним пределом измерения 6,3 кПа (630 мм вод. ст.). Имеющиеся функциональные возможности современной регулирующей аппаратуры позволяют относительно легко сформировать поправку по давлению, однако усложнение структуры системы питания котла должно быть обосновано.

В качестве регулирующей аппаратуры используются приборы РПИБ, «Контур», «Каскад», АКЭСР, «Каскад-2», АКЭСР-2, РС-29 и др. Часть этих приборов (РПИБ) снята с производства или снимается (АКЭСР). Основные сведения по аппаратуре приведены в [5 - 7].

В приложении I приведены схемы реализации АСР питания барабанных котлов для нескольких новых видов аппаратуры регулирования.

В АСР питания используется различная по исполнению коммутирующая аппаратура: контактная (МКР-0, ПМЕ и др.) и бесконтактная (на магнитных усилителях УМД, тиристорных усилителях У22, У23, У101, симисторах ПБР-2-3, ПБР-ЗА).

Возможно использование симистора ПБР-ЗА в качестве бесконтактного пускателя электропривода соответствующей мощности [8].

В качестве исполнительных механизмов в АСР питания используют встроенный электропривод Чеховского завода энергетического машиностроения (ЧЗЭМ) (мощность двигателей 1,0 - 2,8 кВт), реже МЭО и МЭП Чебоксарского завода электрических исполнительных механизмов (ЧЗЭИМ) (мощность двигателей 0,27 - 0,4 кВт) и МЗТА.

Исполнительные механизмы дополняются указателями выхода (положения), позволяющими оценить степень открытия РПК.

Для встроенного электропривода характерны большие люфты и недопустимый выбег. Для ликвидации люфтов используют противолюфтовые вставки. Для устранения выбегов применяют электротормозы (электрические конденсаторы емкостью 150 - 300 мкФ с рабочим напряжением 600 В).

При монтаже и наладке встроенного электропривода проверяется соответствие выбранного типа встроенного электропривода и типа коробки конечных выключателей.

При выборе и проверке электропривода рекомендуется пользоваться таблицей применимости, выпускаемой заводом-изготовителем арматуры.

Характеристикой электропривода, используемой при наладке АСР питания, является время сервомотора, т.е. время непрерывного хода клапана от закрытого до открытого положения.

На электростанциях применяются золотниковые, скальчатые поворотные, шиберные, дисковые самоуплотняющиеся регулирующие клапаны.

Золотниковые и поворотные клапаны широко применяются на электростанциях с поперечными связями; они проще в изготовлении и ремонте, а приводом их служат исполнительные механизмы МЗТА и ЧЗЭИМ. Наиболее широко распространены шиберные регулирующие клапаны ЧЗЭМ с профилем в шибере и в седле [10]. Особенностью работы регулирующих питательных клапанов является переменный перепад давлений на клапане (от 1 до 8 МПа), что приводит к большому эрозионному износу, значительным усилиям на штоке.

Надежная работа шиберных клапанов питания гарантируется заводом-изготовителем при перепадах не выше 3,0 МПа. Серийно выпускаемые клапаны обладают конструктивными недостатками, низкой ремонтопригодностью и малым межремонтным периодом. Для их привода используют встроенный электропривод, не имеющий тормозных устройств.

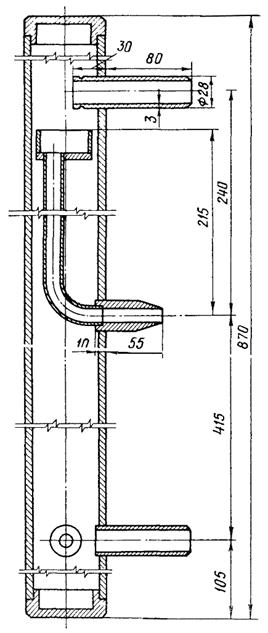

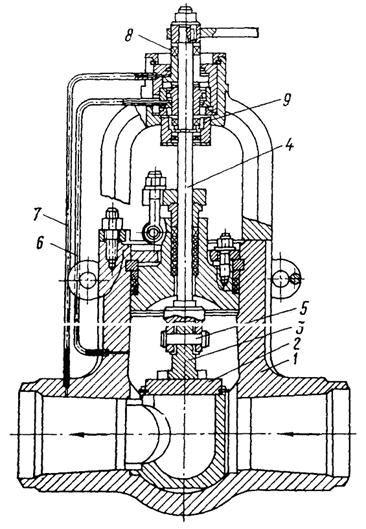

Дисковый самоуплотняющийся клапан ПП «Белэнергоремналадка» (рис. 1.6) обеспечивает питание котла при любых нагрузках, работает с перепадами от 2 - 3 до 7 - 8 МПа, обладает хорошей ремонтопригодностью и повышенным межремонтным периодом, управляется приводом типа МЭО, имеющим тормозное устройство [10]; максимальный расход питательной воды через клапан около 500 т/ч.

Для основных регулирующих питательных клапанов применяются клапаны D у 225, 250 и 275 мм; для байпасных D у 100 мм, реже 60 мм.

Для обеспечения надежной работы АСР питания производится расчет питательного клапана, включающий определение расходной и конструктивной характеристик клапана [11]. Пример расчета регулирующего клапана дан в приложении 2.

Экспериментальное определение расходной характеристики РПК рекомендуется проводить в следующем порядке:

- при стационарном режиме работы и нагрузке котла, близкой к нижнему пределу диапазона регулирования, устанавливается уровень ниже уставки I ступени защиты при повышении уровня (аварийного слива) на 20 - 30 мм;

- закрывается РПК с остановами на 5 - 6 с через каждые 10 (20) % хода по указателю положения с фиксированием его положения и расхода питательной воды;

Рис. 1.6. Регулирующий питательный клапан конструкции ПП «Белэнергоремналадка»:

1 - корпус клапана; 2 - седло; 3 - золотник; 4 - шпиндель; 5 - панель; 6, 7 - соединительная трубка; 8 - подшипник; 9 - втулка рычага

- снимается зависимость расхода питательной воды от положения РПК; при открытии РПК фиксируется максимальный расход;

- определяется начальный пропуск при закрытом РПК и нагрузке котла, обеспечиваемой байпасным РПК. Открывается байпасный РПК, закрывается основной РПК, отмечается расход питательной воды, закрывается запорная задвижка перед основным РПК и записывается расход питательной воды. Начальный пропуск равен разности отмеченных расходов питательной воды. При двухпоточном питании котла аналогично проверяется начальный пропуск РПК;

- определяется скорость регулирования. По расходной характеристике определяется участок, соответствующий требованиям к РПК, с фиксированием на данном участке времени хода РПК (берется среднее значение между временем на закрытие и временем на открытие).

(1.4)

где Sp - скорость регулирования, т/(ч · с);

W п.в - приращение расхода питательной воды на найденном участке, т/ч;

Тср.см - среднее время хода на заданном участке, с.

Приведенная последовательность операций по определению характеристик РПК не учитывает зависимости гидравлической характеристики сети от нагрузки. Полученная скорость регулирования РПК используется при реализации параметров динамической настройки регулирующих устройств АСР.

1.4. Требования к АСР питания, ее элементам и их монтажу

Автоматическая система регулирования питания барабанных котлов при работе в регулируемом диапазоне нагрузок должна обеспечить поддержание уровня в следующих пределах [2]:

- в стационарном режиме (при отсутствии резких возмущений нагрузкой) максимально допустимые отклонения уровня не должны превышать ± 20 мм;

- при скачкообразном возмущении нагрузкой на 10 % (исходная нагрузка - номинальная) максимально допустимые отклонения уровня не должны превышать ± 50 мм;

- в нормальном стационарном режиме работы котла число включений не должно превышать шести в минуту.

Требования к точности поддержания уровня в барабане котлов в пусковых режимах могут быть ограничены уставками сигнализации (± 50 мм).

В аварийных режимах со сбросом нагрузки ограничиваются требованиями удержания уровня в пределах уставок предельных технологических защит по повышению (понижению) уровня в барабане.

Опыт наладки АСР питания барабанных котлов [13] показывает возможность достижения достаточно высокого качества регулирования: в стационарных режимах до ± 5 мм; при 20 %-ных возмущениях - до ± 10 мм; при сбросах нагрузки - до ± 50 мм.

К исполнительным механизмам и регулирующим органам предъявляются следующие требования [12]:

- начальный пропуск должен быть минимальным (практически нулевым по прибору расхода воды);

- люфт не должен превышать 2 - 3 % номинального расхода;

- крутизна расходной характеристики во всем диапазоне не должна изменяться более чем в два раза;

- максимальный расход через регулирующий орган должен составлять 1,1 - 1,2 номинального;

- время выбега не должно превышать 0,3 суммарной длительности включений регулятора при работе в пульсирующем режиме.

Требования к монтажу уравнительных сосудов сводятся к следующему:

- место врезки в барабан должно быть определено с учетом изменения положения зеркала испарения в наиболее характерных режимах (по нагрузке полутопок, от сочетания работающих горелок и мельниц). Рекомендуется использовать среднее по расположению заборное устройство для АСР питания и регистрирующего прибора;

- штоки запорных вентилей D у 20 мм на соединительных линиях от барабана к сосуду должны быть в горизонтальном положении;

- соединительные линии на уровне штуцеров сосуда должны иметь горизонтальные неизолированные участки длиной не менее 800 мм для охлаждения до температуры окружающей среды;

- при установке стойки крепления сосуда необходимо выдержать зазор для перемещения сосуда совместно с барабаном при его нагреве;

- радиус гиба соединительной трубы диаметром 28 ´ 3 мм к барабану должен быть не менее 150 мм, соединительной трубы диаметром 16 ´ 2 мм к дифманометру - не менее 100 мм;

- верхняя соединительная труба к барабану не должна теплоизолироваться для обеспечения заполнения конденсатом плюсовой камеры сосуда; она должна иметь после вентиля уклон в сторону сосуда;

- нижняя соединительная труба к барабану должна иметь уклон;

- при растопке соединительные линии не следует продувать, а после заполнения барабана надо произвести продувку сосуда;

- часть заборного устройства до выхода плюсовой линии не должна изолироваться, остальная часть должна тщательно изолироваться.

2. РАСЧЕТ СТАТИЧЕСКОЙ НАСТРОЙКИ АВТОМАТИЧЕСКОЙ СИСТЕМЫ РЕГУЛИРОВАНИЯ ПИТАНИЯ

Исходными данными для расчета параметров статической настройки (ПСН) являются:

технологические требования к точности поддержания уровня в барабане;

данные лабораторной проверки преобразователей сигнала по уровню;

данные лабораторной проверки регулирующего прибора (или паспортные данные).

На рис. 2.1 показана структурная схема АСР питания с указанием ПСН.

Изменение ПСН осуществляют:

органами масштабирования сигнала по уровню и изменения зоны нечувствительности (определяют точность поддержания уровня);

органами изменения задания и коррекции (определяют заданное положение уровня в барабане);

органами изменения задания (определяют диапазон и цену деления задатчика);

изменением полярности подключения концов сигнальной обмотки измерительных преобразователей.

Рис. 2.1. Структурная схема АСР для расчета ПСН

1 - водяная часть барабана; 2 - трубопровод питательной воды; 3 - паровая часть барабана; 4 - модель барабана как объект регулирования; 5 - узел сравнения; 6 - регулирующий прибор

Аппаратурная реализация органов ПСН зависит от используемой аппаратуры регулирования; ее диапазоны приведены в таблице.

2.1. Расчет ПСН регуляторов питания с унифицированным сигналом

2.1.1. Из опыта наладки и эксплуатации АСР питания барабанных котлов рекомендуется выбирать точность поддержания уровня в барабане примерно ± 5 мм. Положение органа масштабирования по уровню можно определить, исходя из требуемой точности

где Ку - коэффициент передачи сигнала по уровню;

Инструкция по настройке ПИД регулятора

Поскольку количество сочетаний трех параметров, предусмотренных для настройки регуляторов, весьма значительно, с течением времени было разработано много методик, облегчающих их правильную настройку. Некоторые из них требуют определенной дестабилизации технологического процесса, что зачастую неприемлемо на практике. Цель данной статьи – предложить ряд простых правил настройки регуляторов, позволяющих выполнять данную работу с минимальными отклонениями от режимных параметров.

Основное правило: регулятор следует настраивать сообразно технологическому процессу. При высоком быстродействии процесса (например, в контуре расхода), регулятор также следует настроить на быстрое срабатывание. Скорость срабатывания регулятора определяется интегральным временем (интегральной составляющей), а не зоной пропорционального регулирования (усилением). Неправильное использование этих параметров значительно снижает эффективность настройки регуляторов. При низком быстродействии процесса (например, при регулировании температуры на тарелке в верхней части ректификационной колонны) регулятор следует настроить на медленное срабатывание СООБРАЗНО ПРОЦЕССУ. Если у Вас отсутствует информация о характеристиках процесса и не к кому обратиться за разъяснениями, Вам следует перепоручить настройку регуляторов специалисту, который сможет получить необходимую информацию.

Общие правила для стандартных контуров управления

Расход

Обычно более половины контуров управления на установке представляют собой контуры регулирования расхода. Установите интегральную составляющую (I) на 0,1 минуты. Отрегулируйте зону пропорционального регулирования так, чтобы предотвратить излишнюю зашумленность результатов измерения (как правило, около 300%, хотя, в некоторых случаях, при неправильном монтаже узла расходомера, требуемое значение может достигать 1000%). Установка зоны пропорционального регулирования для контура, в котором используется позиционер клапана, в два – три раза превышает значение для контура без позиционера. Для медленно срабатывающих или заедающих регулирующих клапанов может потребоваться установка 0,2 или 0,3 минуты, однако, обычно, такие значения являются исключением. Если эти настройки не работают, проверьте монтаж клапана и первичного измерительного элемента с целью определения неисправности. Устраните неисправность. Не следует устанавливать регулятор на неприемлемое значение интегральной составляющей, например, 10 минут. Если вы считаете, что требуемое значение интегральной составляющей равно 10 минут, следует использовать регулятор в ручном режиме или клапан с ручным приводом.

Примечание: Регуляторы не будут нормально работать, если клапан или другой конечный регулирующий элемент почти полностью закрыт или почти полностью открыт. Настраивать регуляторы в этих условиях не следует. Попросите оператора открыть или закрыть байпас (при наличии байпаса) или дождитесь, пока технологические параметры не изменяться настолько, чтобы клапан вернулся в пределы рабочего диапазона. Предельные значения рабочего диапазона составляют от 5 до 95% рабочего хода, при этом более безопасный диапазон – от 10 до 90%. Не следует использовать воздействие дифференциальной составляющей для контуров регулирования расхода.

Уровень

Давление жидкости

Настройка осуществляется аналогично контурам расхода. Шумы могут быть не столь интенсивными, как при регулировании расхода, и значения зоны пропорционального регулирования, как правило, будут меньше.

Давление газа

Настройка осуществляется аналогично контурам уровня с использованием высокого значения интегральной составляющей. Регулятор, работающий только в пропорциональном режиме, обеспечивает адекватное регулирование, но с определенным изменением контрольной точки в зависимости от состояния процесса по причине пропорционального отклонения. Так как зона пропорционального регулирования может, как правило, оказаться очень небольшой (менее 100% и, нередко, примерно от 5 до 20%), то такое отклонение будет незначительным.

Отрегулировав более 80% контуров стандартной установки, переходим к более труднорегулируемым контурам, а именно: температуре, давлению паров и составу. Сюда же относится температура, на основании которой определяется состав среды во многих колоннах дистилляции.

Труднорегулируемые контуры

Стандартный метод настройки регуляторов

Каскадирование и другие виды взаимодействия контуров управления

Сначала выполните настройку вторичного контура (т.е. расхода) в режиме локальной уставки. Уменьшите интегральную составляющую до минимально допустимого значения. Переключите вторичный контур в режим работы с удаленной уставкой и выполните настройку первичного контура (т.е. уровня). Значение интегральной составляющей первичного регулятора не должно быть меньше помноженного на 4 значения интегральной составляющей вторичного регулятора. Эти же правила применимы и для контуров, взаимодействующих через технологический процесс.

Примером такого взаимодействия через технологический процесс является контур давления в колонне и температурный контур с компенсацией по давлению, используемые для управления ректификационной колонной. Настройте контур давления (который является самым быстрым контуром в данном примере) на минимальную интегральную составляющую, а затем установите интегральное время регулятора температуры, не менее, чем в 4 раза превышающее интегральное время контура давления. Для проверки взаимодействия этих двух контуров при их циклическом срабатывании с аналогичным периодом, переведите один из контуров в ручной режим. Прекращение цикла указывает на возможное наличие проблемы, вызванной взаимодействием. Переместите контуры или используйте описанную выше методику минимизации колебаний.

С дополнительными материалами по настройке ПИД регуляторов Вы можете ознакомиться здесь.

Узнать больше про регуляторы и алгоритмы работы регуляторов Вы можете здесь.

Для закрепления полученных знаний предлагаем Вам воспользоваться программой имитации контуров регулирования Перейти

Настройка ПИД регулятора

1. Перевести регулятор в ручной режим, дождаться пока стабилизируется процесс и произвести однократное изменение выходного сигнала (выхода на клапан) X, которое обеспечит приемлемый отклик переменной технологического процесса Y (рисунок.1).

2. После получения отклика вернуться к исходному значению выходного параметра сигнала регулятора. Переменная технологического процесса также должна вернуться к исходному значению. Если различие значительно, повторите попытку отклика.

3. Определить коэффициент усиления процесса (Kp=Y/X), время запаздывания d, и временную константу Т усреднением значений верхнего и нижнего откликов.

4. Рассчитать коэффициенты настройки ПИД регулятора по формулам представленным в таблице 1.

5. Для более устойчивой работы регулятора возможно необходимо будет увеличить временную константу замкнутого контура (E).

Рисунок 1. Отклик процесса на ступенчатое воздействие.

Таблица 1. Формулы вычисления коэффициентов для ПИД регуляторов

Где: Х – значение изменения выходного воздействия (в %);

Y – значение изменения переменной процесса (в % от шкалы);

Kp – коэффициент усиления процесса;

d – время запаздывания реакции процесса (в минутах);

Т – временная константа процесса (в минутах);

E – заданная временная константа замкнутого контура (минуты). Минимально возможное время в течении которого настраиваемый регулятор может привести значение переменной процесса к заданию.

Kp=Y/X

E=T+d

Для более устойчивой работы регулятора значение E нужно увеличить.

При настройке каскадных регуляторов, сначала настраивается ведомый регулятор, затем ведущий регулятор. Причем, временная константа E ведущего регулятора должна быть больше временной константы E ведомого регулятора минимум в 5 раз.

Настройка ПИД регулятора по методу максимального коэффициента усиления (Метод №2).

1. Переключите регулятор в ручной режим работы, когда процесс достаточно стабилен и на установке не ожидается резких отклонений от заданного режима. Установите Td (постоянную дифференцирования регулятора) и K (пропорциональный коэффициент регулятора) в значение равное нулю, а Ti (постоянную интегрирования регулятора) на максимальное значение.

2. Запомните исходное положение клапана на тот случай, если вам потребуется вернуться к нему в процессе настройки. Переключите регулятор в автоматический режим.

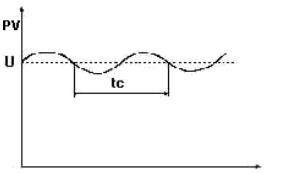

3. Постепенно увеличивайте значение пропорционального коэффициента до тех пор, пока не начнутся колебания. Нужно добиться, чтобы колебания были с постоянной амплитудой. Если колебания будут с возрастающей амплитудой, то пропорциональный коэффициент нужно уменьшить. При сильной раскачке необходимо перевести регулятор в ручной режим, выставить запомненное ране в пункте 2 значение выхода на клапан, уменьшить пропорциональный коэффициент и повторить попытку. Когда получатся равномерные колебания, замерьте период колебания tc (время отработки одного полного цикла)(см. рисунок 2). Получившийся пропорциональный коэффициент будет максимальным для данной системы регулирования (Kmax).

4. По полученным tc и Kmax, рассчитать коэффициенты настройки ПИД регулятора по формулам представленным в таблице 2.

Рисунок 2. Определение периода колебаний

Таблица 2.Формулы вычисления коэффициентов для ПИД регуляторов

Общие правила для настройки регуляторов:

Регулятор не будет нормально работать, если клапан почти полностью закрыт или почти полностью открыт.

Настраивать регулятор нужно в той зоне шкалы, предположительно в которой ему предстоит работать.

Не следует использовать воздействие дифференциальной составляющей для регуляторов расхода.

Не следует использовать малые значения интегральной составляющей в регуляторах уровня.

Не следует использовать воздействие дифференциальной составляющей в регуляторах уровня.

После настройки регулятора, необходимо проверить его устойчивость, сменив значение задания на значительную величину. Если будет наблюдаться раскачка, то необходимо уменьшит коэффициент усиления.

Следует помнить о том, что безопасными для устойчивости регулятора, являются большие значения Ti и малые значения Td.

При зашумленных результатах измерений использование дифференциальной составляющей, как правило, невозможно. Ни в коем случае не устанавливайте дифференциальную составляющую, которая превышает интегральную.

При настройке каскадных регуляторов время интегрирования ведущего регулятора должно быть в 4 раза больше чем время интегрирования ведомого регулятора.

Примечание: После настройки регулятора по методу 1 или методу 2, для более точной работы регулятора можно подстроить его коэффициенты опираясь на рисунок 3.

Рисунок 3. Графики для уточнения настройки регулятора.

С дополнительными материалами по настройке ПИД регуляторов Вы можете ознакомиться здесь.

Узнать больше про регуляторы и алгоритмы работы регуляторов Вы можете здесь.

Для закрепления полученных знаний предлагаем Вам воспользоваться программой имитации контуров регулирования Перейти

Настройка ПИД-регулятора

В данной статье приведены основные принципы и правила настройки коэффициентов ПИД-регулятора сточки зрения практического применения. Теоретические основы можно прочитать вот в этой статье .

Для простоты изложения рассмотрим настройку регулятора на примере. Допустим, необходимо поддерживать температуру в помещении с помощью обогревателя, управляемого регулятором. Для измерения текущей температуры используем термопару.

Задача настройки

Допустим текущая температура в помещении 10 °С, а мы хотим, чтобы было 25°С. Мы включаем регулятор и он начинает управлять мощностью обогревателя таким образом, чтобы температура достигла требуемого уровня. Посмотрим как это может выглядеть.

На данном рисунке красным цветом показана идеальная кривая изменения температуры в помещении при работе регулятора. Физическая величина плавно, без скачков, но в тоже время достаточно быстро подходит к заданному значению. Оптимальное время, за которое температура может достигнуть заданной отметки, определить довольно сложно. Оно зависит от многих параметров: размеров комнаты, мощности обогревателя и др. В теории это время можно рассчитать, но на практике чаще всего это определяется экспериментально.

Рассмотрим более благоприятные случаи.

А вот и приемлемые кривые:

Данные кривые тоже не идеальны, но могут быть сочтены за удовлетворительные.

Далее поговорим о том, как подобрать коэффициенты для достижения оптимального регулирования. Рекомендуется настраивать коэффициенты в том же порядке, в котором это описано.

Настраиваем пропорциональный коэффициент

Выставляем дифференциальный и интегральный коэффициенты в ноль, тем самым убирая соответствующие составляющие. Пропорциональный коэффициент выставляем в 1.

Далее нужно задать значение уставки температуры отличное от текущей и посмотреть, как регулятор будет менять мощность обогревателя, чтобы достичь заданного значения. Характер изменения можно отследить «визуально», если у вас получится мысленно представить этот график. Либо можно регистрировать в таблицу измеренное значение температуры каждые 5-10 секунд и по полученным значением построить график. Затем нужно проанализировать полученную зависимость в соответствии с рисунком:

Настраиваем дифференциальный коэффициент

При появлении таких скачков необходимо прекратить увеличение дифференциального коэффициента.

Настраиваем интегральный коэффициент

Для того чтобы исключить этот эффект, используют интегральную составляющую. Её необходимо постепенно увеличивать до исчезновение статической ошибки. Однако, чрезмерное её увеличение тоже может привести к возникновению скачков температуры.

Заключение

Настройка ПИД-регулятора довольно сложный и трудоёмкий процесс. На практике достаточно тяжело достичь оптимального регулирования и зачастую в этом нет необходимости. Чаще всего достаточно добиться такого вида переходного процесса, который устроит пользователя в условиях текущей задачи.

Тема: Реализация регулятора уровня в барабане котла

Реализация регулятора уровня в барабане котла

Вы какое нибудь оборудование уже приобрели? Для реализации данной задачи вам необходим программируемый логический контроллер, частотный преобразователь и датчики.

Какой номинальный ток вашего насоса?

Каковы технологические параметры процесса (температур питательной воды, температура воды в барабане котла, давление в барабане итд)?

Посмотрите посты пользователя CeKip. В том числе он ПИД регуляторы выкладывал.

Рекомендую придерживаться проектного решения. В типовых проектах:

- колонка уровнемерная

- датчик уровня по перепаду

- эл.регулятор с ПИ- (ПИД) законом регулирования

- клапан регулирующий с эл.приводом.

Питательный насос, как правило один на несколько котлов. Целесообразность частотного регулирования этим насосом - деньги на ветер. На паровых котлах малой мощности, бывает индивидуальный питательный насос + клапан с управлением от электродов в УК-4.

Например, на котлах тип Е-1/0,9ГМ заменили клапаны на КЗР-25, с "родными" постоянно перепитывался. Для управления КЗР используем САУ-М6.

оборудование приобретено:

Частотник Веспер

ПЛК 160

Датчики уровня и расхода - Метран

Насос 3000 оборотов, 75 квт

Температура питательной 102 -104 градуса, в барабане температуру не знаю, температура пара 270-280 градусов. Давление в барабане до 14 атмосфер.

Частотник апробирован и показал экономическую эффективность на малых нагрузках котла

Я бы оставил регулирование уровня в барабане с помощью регулирующего клапана, а частотником регулировал бы давление перед клапаном. При этом давление перед клапаном должно быть немного выше давления в котле , а клапан с минимальным естественным пропуском и обратной связью.

Последний раз редактировалось Vodi; 12.03.2013 в 19:55 .

В чем преимущество?

оборудование приобретено:

Частотник Веспер

ПЛК 160

Датчики уровня и расхода - Метран

Насос 3000 оборотов, 75 квт

Температура питательной 102 -104 градуса, в барабане температуру не знаю, температура пара 270-280 градусов. Давление в барабане до 14 атмосфер.

Идея ваша хороша только в теории. Речь идет наверное о котле ДЕ16.

Практика говорит о том что на питательные насосы ставить ПЧ оправдано, экономия есть. Но работа всех узлов вижу следующим.

1. Управление ПЧ должно быть в ручном управлении, задание по регулированию давления питательной воды ставим на панели ПЧ, то есть вам нужен еще датчик давления для ПЧ. Мы держим 1.7МПа. У нас 2 ПЧ и 4 насоса.

2. Датчик уровня обязательно на вторичный прибор+ регулятор(регистратор либо на панель СП270 ).

3. Давления в барабане котла обязательно на вторичный прибор(регистратор).

4. Для вычисления расхода также нужин датчик давления и температуры все это можно вывести на ПЛК160 таже на нем организовать и защиту:

-по превышению и понижению уровня воды в барабане (контроль по аналоговому датчику уровня);

-по превышению давления в барабане котла(контроль по аналоговому датчику давления);

-дополнительно можно организовать ступенчатое регулирование производительности котла по соотношению Газ/воздух/разрежение.

Читайте также: