Муфельная экономичная печь на 220 вольт для литья алюминия в домашних условиях

Обновлено: 13.05.2024

Сделал печь из подручных средств для плавки алюминия

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Самодельная муфельная печь

Муфельная печь предназначена для плавки алюминия, меди. Так же в ней можно обжигать керамические изделия и закалять сталь. Конструкция печи, представленная в данной статье подогнана для работы с алюминием.

Алюминий плавится при температуре выше 660 градусов, и для правильной работы печи ее нагревательные элементы должны выдавать намного большую температуру, так как даже при хорошей термоизоляции часть тепла будет рассеиваться в окружающею среду.

Существуют разные способы нагрева печей: это розжиг газом, углем, дровами. Так же используются электрические нагреватели. Нагрев печи горением (газ, дрова, угли) значительно экономичнее по сравнению электрическим, но он так же имеет и свои минусы, главный из которых это сложность в регулировке температуры плавления, что ограничивает возможности использования самой печи, такие как литье полимеров и искусственное старения металлов. Именно поэтому автор статьи выбрал для своей печи электрический способ нагрева.

Конструкция муфельной печи.

В центре печи располагается нагревательная камера, в которую и производится засыпка и плавление метала. Ее окружает так называемый «аккумулятор тепла» имеющий с наружи защитный тепловой экран, который увеличивает время его остывания.

Аккумулятор тепла нужен для сохранения нужной температуры камеры в тех случаях, когда заливку метала необходимо производить несколько раз подряд. Здесь важно не перестараться, и не сделать его слишком большим, поскольку для его разогрева при первом включении печи нужно определенное время и чем больше его размер, тем дольше печь будет выходить на нужный режим.

В качестве материала для изготовления аккумулятора был использован огнеупорный кирпич. Из него выкладывается, что-то наподобие небольшого колодца. Для того чтобы края кирпичей плотно прилегали к друг другу они подрезаются под нужным углом. Это можно сделать с помощью болгарки с алмазным кругом. Режется он довольно легко.

Для создания корпуса печи необходим лист метала толщиной 1 – 1,5 мм. По высоте делается запас, так как на дно печи будет еще один слой кирпичей.

Затем из прута арматуры выгибается кольцо и его стык заваривается. Диаметр его делается с запасом под теплоизоляционный слой. Вокруг него по мере приваривания огибается лист метала. Стык обваривается.

Далее изготавливается дно печи. Из листа метала (той же толщины что и корпус) вырезается квадрат под диаметр корпуса.

Затем четыре выпирающих угла срезаются болгаркой.

Следующим этапом будет резка канавок под электрический тэн. Перед этим кирпичи в собранном виде пронумеровывается, затем укладываются в одну линию и выравниваются уровнем.

В качестве материала для намотки спирали использовался нихром. Толщина проволоки 1.2 мм. Ее нагрев до 1000 градусов будет происходить при прохождении тока 20 ампер. Печь подключаться к сети 220 вольт, следовательно, мощность ее будет около 4,4 киловатта. Длина проволоки составила 1230 мм.

Для намотки спирали можно использовать металлический прут 3 – 4 мм. Проволока обматывается вокруг него, затем снимается. Спираль готова.

Провод , по которому на печь будет подаваться напряжение должен иметь сечение не меньше 2,5 мм. Это касается ВСЕГО провода, идущего до щитка и от него.

Так же не помешает поставить под печь отдельный автомат на 25 ампер.

При укладке спирали важно проследить чтобы ее витки не касались друг друга, это может повлечь за собой снижение сопротивления и перегрев спирали.

Теплоизоляция

На дно ранее заготовленного корпуса ложится листовой асбест. Поверх него льется слой огнеупорной заливки (шамотной глины). Далее ложится слой огнеупорных кирпичей, на котором будет стоять камера.

Кирпичи выкладываются на свое место в порядке нумерации и выравниваются по середине. Стыки между кирпичами промазываются шамотной глиной. По внутренней металлического корпуса укладывается слой асбеста .

В корпусе сверлятся отверстия под керамические изоляторы к проводам тэна.

Далее пространство между металлом заливается шамотной глиной перемешанной с водой. Для ускорения застывания можно немного подогреть печь, но рекомендуется делать это на свежем воздухе, так как пары асбеста опасны для здоровья. После застывания печь готова к использованию.

Небольшая простая самодельная печь для плавки алюминия

Алюминий - универсальный металл, из него можно делать множество интересных вещей, включая детали для самоделок. К тому же, он имеет относительно небольшую температуру плавления, что позволяет заниматься литьем в домашних условиях.

Конечно, для плавки алюминия понадобится изготовить небольшую печь, ее можно сделать даже из кофейных банок, как это продемонстрировал автор. У него на создание самоделки ушло всего 23 доллара, не считая стоимости необходимых инструментов. Можете посмотреть, как делается эта печь и сделать себе подобную по примеру.

Материалы и инструменты для самоделки:

- две жестяные банки, одна больше, другая меньше (крайне не рекомендуется использовать банки с цинковым покрытием);

- бытовой фен (будет нагнетать воздух);

- кусок металлической трубы (переходник к фену для подачи воздуха в печь);

- скотч;

- ножницы по металлу (подойдут и обычные, если не жалко);

- плоскогубцы с длинными ручками (для захвата тигля);

- перчатки;

- уголь в качестве топлива, жидкость для розжига и другое.

Процесс изготовления мини-печки:

Шаг первый. Делаем корпус печки

Корпус печки фактически берется готовый, в качестве него выступает большая жестяная банка из под супа, консервов и т.д. Выбирать нужно такие банки, у которых металл потолще. В нижней части автор проделал отверстие, к которому потом с помощью трубы подключается фен. Отверстие нужно делать по диаметру трубы. Проще всего его сделать квадратной формы, но лучше немного повозиться и сделать круглое отверстие по диаметру трубы.

Шаг второй. Установка наддува

В качестве нагнетателя воздуха используется обычный бытовой фен. Он должен быть оснащен системой подачи воздуха и иметь как минимум две скорости работы. К фену с помощью скотча приматывается кусок металлической трубы, а другой ее конец вставляется в отверстие, ранее вырезанное в нижней части банки. Кнопку подачи холодного воздуха автор фиксирует скотчем, она должна быть все время включена. Перед запуском печки нужно включить фен и убедиться в том, что в месте стыковки трубы с феном нет утечки воздуха. Если есть, нужно еще подмотать скотча.

В качестве трубы можно найти кусок водопроводной трубы, подойдет также труба от пылесоса и так далее. Если печь будет большой, трубу нужно брать подлиннее, так как она может сильно нагреваться и тепло будет доходить до фена. Впрочем, холодный воздух из фена должен ее хорошо охлаждать.

Шаг третий. Тигель печи

Тигель для печи у автора тоже готовый, это небольшая жестяная банка из под кофе или той же консервы. Важно помнить, что такой тигель можно использовать только один раз, по мнению автора, при повторном использовании он неизбежно прогорает. А это повлечет за собой то, что жидкий алюминий вытечет в печь, что не очень приятно.

Шаг четвертый. Испытания печи и выводы

Вот и все, теперь печь готова к запуску. В нее нужно по центру установить тигель, а по кругу уложить уголь. Потом, полив уголь жидкостью для розжига, нужно подождать, пока она полностью сгорит. После этого на небольших оборотах нужно включать фен. Проводить испытания нужно на открытом воздухе, иначе из печи может вылететь искра и произойдет пожар. К тому-же, при первом запуске будет много дыма от консервной банки.

В качестве источника алюминия подойдут алюминиевые банки от напитков. Но, по словам автора, в связи с тем, что металл в них очень тонкий, то они не плавятся, а горят, в итоге получается слишком мало алюминия для литься, в общем, такой исходный материал не очень подходит.

Если все же решено плавить банки, то их предварительно нужно смять.

С 12-ти банок можно получить примерно 150 г алюминия.

2 банки дадут порядка 300 г, а из 36 банок можно добыть 450 г алюминия.

После запуска печи тигель должен стать красным, это говорит о том, что печь готова и в тигель можно помещать алюминий. Когда алюминий полностью расплавится, его можно перелить в формы, чтобы образовались слитки, это очень удобно при дальнейшей работе с металлом.

Прогревать печь перед помещением туда алюминия автор рекомендует по тому, что на жестяной банке образуется оксидная пленка, которая предохраняет металл от перегрева. Если алюминий поместить перед разогревом печи, он может прожечь металл и вытечет. Работать всегда нужно в толстых перчатках, которые не горят и не плавятся, поскольку печь разогревается до очень высоких температур.

Формы для литья не должны ни в коем случае быть влажными иначе при литье жидкий раскаленный металл может взорваться и полететь в разные стороны.

Трубу фена автор вставляет в печь не полностью, так как даже на небольших оборотах идет слишком большая подача воздуха. Регулируя расстояние между трубой и окном печи, можно достигать нужной подачи воздуха, а как следствие и температуры.

Важно!

При строительстве таких печей нельзя использовать банки с цинковым покрытием. Все дело в том, что цинк при нагревании выделяет токсичные пары, которые будут вредить здоровью. Если банок с другим покрытием не найти, то нужно работать в средствах защиты дыхания и не греть печь до высоких температур.

Помимо всего прочего, эту печь можно использовать как небольшую кузницу. При разогреве стали в нее не устанавливается тигель. В итоге вполне можно нагреть напильник и изготовить из него затем небольшой нож или другое изделие. К примеру, можно делать маленькие сувенирные мечи из гвоздей.

Электрическая печь для плавки алюминия своими руками

Приветствую любителей помастерить, сегодня мы рассмотрим, как изготовить простую и надежную электрическую печь для плавки алюминия. Помимо этого такую печь можно использовать для отжига стали, а также для закалки. Нагревательный элемент в печи стоит на 1800 Ватт, печь оснащена термометром, а температура регулируется цифровым устройством. Собрано все просто и из доступных материалов. Если вас заинтересовал проект, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

- жаростойкий кирпич (J23);

- жаростойкий цемент;

- железные уголки;

- болт и гайки;

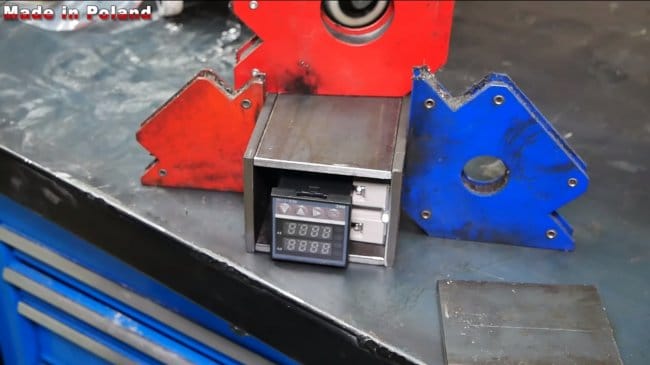

- контроллер REX-C100FK02-V*AN AC 230V ;

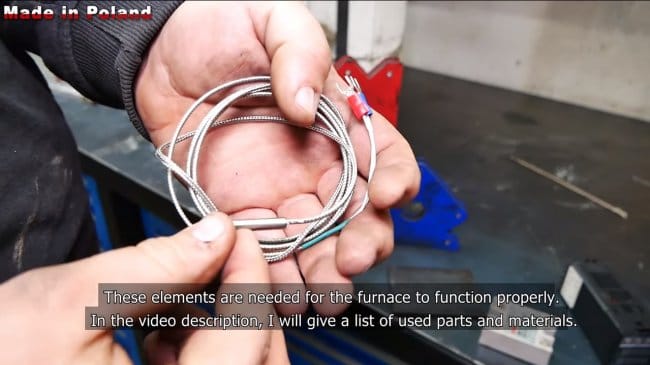

- датчик температуры 0-800C ;

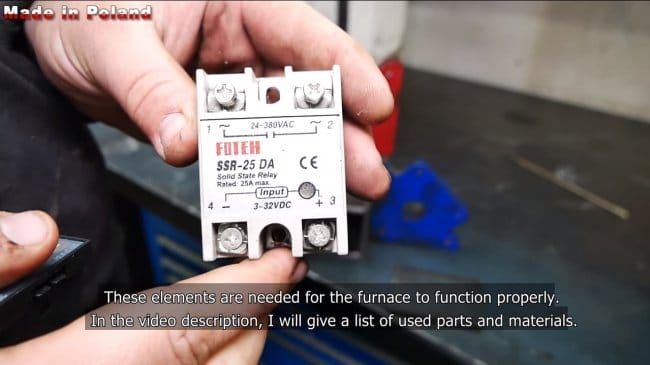

- твердотельное реле Fotek SSR-25DA ;

- электрическая конфорка 1800 Вт;

- дверная петля;

- колесики;

- листовое железо.

Список инструментов:

- ленточный отрезной станок;

- ленточная шлифовальная машина;

- сварочный аппарат;

- болгарка;

- ножовка.

Процесс изготовления печи:

Шаг первый. Нагревательный элемент

Первым делом найдем подходящий нагревательный элемент. Для таких целей автор использовал старую электрическую конфорку на 1800 Ватт. Мощности устройства вполне хватает, чтобы получать температуру порядка 800 градусов Цельсия, на такую температуру печь выходит чуть более чем через час.

Шаг второй. Основное тело печи

Далее соберем основное тело печи, тут нам понадобится огнеупорный кирпич марки J23. Особенность этого кирпича в том, что он мягкий и легкий, такой материал без проблем режется ножовкой.

Для тела печи понадобится 10 кирпичей, их автор обрезает под углом 17 градусов, чтобы сложить нужную геометрическую фигуру (десятиугольник).

Далее нам понадобится жаростойкий цемент, такой обычно используют при строительстве печей. Склеиваем на нем кирпичи сперва попарно, а потом собираем и цельную конструкцию.

Шаг третий. Основание и нагреватель

Далее в нижнюю часть печи устанавливается нагреватель, для начала нам нужно сделать под него посадочное место. Убираем лишнее количество материала напильником, чтобы конфорка зашла в печь.

Также изготавливаем и донышко для печи, склеиваем для таких целей три огнеупорных кирпича. Когда раствор засохнет, вырезаем на основании выступ, который будет заходить внутрь печи. Автор работает ножовкой и стамеской. Вот и все, теперь устанавливаем конфорку и приклеиваем основание к печи на раствор.

Шаг четвертый. Рама

Для печи нужно сделать железную раму, чтобы кирпичи держались надежно. В качестве материала автор использовал железные пластины и уголок. Чтобы уголок не выступал над поверхностью кирпичей, выдалбливаем в кирпичах углубления. Теперь печь крепкая и надежная.

Шаг пятый. Крышка

Аналогично делаем для печи крышку из трех кирпичей, свариваем вокруг крышки железную раму. А чтобы кирпичи не выпали, даже если они треснут, автор сверлит сквозь них отверстия и вставляет арматуру. Крышку подвешиваем на крепкую дверную петлю.

Помимо этого для крышки нужно сделать пробку, ее автор выточил из жаропрочного кирпича. Пробка нужна для горловины, через которую будет загружаться алюминий для расплавки. Обязательно нужно сделать также запирающий механизм для крышки, чтобы все закрывалось герметично. Запирающее устройство изготовлено из болта и гаек, привариваем к болту длинную ручку с этим моментом закончили.

Шаг шестой. Колесики

Хоть печь у нас будет и не слишком тяжелой, для ее удобной транспортировки к ней можно прикрепить колесики. Используем небольшие колеса для тележек, которые могут вращаться вокруг своей оси. В раме сверлим отверстия и нарезаем резьбу, теперь колесики можно прикрутить винтами. Если колесо поломается, его можно будет легко заменить.

Шаг седьмой. Электрика

На дно печи устанавливаем электрическую конфорку, сверлим отверстия и выводим контакты наружу. Снаружи печи нужно изготовить и установить корпус, в котором будет устанавливаться электроника, сюда относится регулятор температуры, а также силовое реле. Не забываем также внутри печи установить датчик температуры. Корпус для электроники автор сварил из листового железа и куска профильной трубы. Учтите, что корпус печи может нагреваться, так что лучше расположить электронику на некотором расстоянии от печи. Проводку используем надежную, она должна иметь жаростойкую изоляцию.

Шаг восьмой. Испытания

Печь готова, осталось сделать для нее тигель, автор его сварил из толстостенной железной трубы. Не забудьте сделать на тигле носик для удобного выливания раскаленного металла.

Запускаем печь, ждем ее разогрева, на необходимую температуру печь выходит уже через час, корпус печи при этом нагревается, но не сильно. Теперь снимаем пробку и через горловину загружаем алюминий для расплавки. Это могут быть банки из под напитков, стружка и другой источник алюминия. В процессе желательно помешивать алюминий.

Когда алюминий расплавится, его можно выливать в нужную форму, не забывайте о технике безопасности, жидкий алюминий разогрет до 800 градусов! Автор заливает металл в формы, в итоге получаются заготовки, используемые для работы на токарном станке. Аналогично можно отливать разные изделия, детали для самоделок и так далее.

Отливка алюминиевых деталей дома – это просто! Муфельная печь и оснастка

Повествование о том, как легко и просто можно отливать детали из алюминиевого сплава. А главное – в домашних условиях любой квартиры.

В этой статье я расскажу о своем способе отливки алюминиевых деталей, естественно с описанием моей муфельной мини-печи и оснастки. Хочу обратить Ваше внимание что речь пойдет о работе с мощным электрическим нагревательным элементом и расплавленным алюминиевым сплавом. И то и другое может быть причиной серьезных термических ожогов, так что в случае повторения этого способа, соблюдайте все меры противопожарной и рабочей безопасности. Печь к тому же может быть причиной поражения электрическим током. Но если включить голову, и не делать глупостей, то все будет отлично!)

Сразу оговорюсь что вся технология собиралась из того что было под рукой. По финансам уложился фактически рублей в 300.)) Итак, все началось с того что мне потребовалось отлить на пробу несколько алюминиевых деталей, а именно гусеницы для проекта танка. Пробовал изготавливать разными способами их подобие, но пришел к выводу что без литья мне не обойтись. В рунете, и в частности на сайте рцдизайна в ветке танкостроения недостатка информации не было, но вся она сводилась к достаточно дорогостоящему и громоздкому по производству финалу. Во первых – печь, есть множество способов разогреть алюминиевый сплав до температуры плавления (больше 700 градусов), но ни один из них невозможно воспроизвести дома, кроме муфельной (электрической) печи. Во вторых – отливка алюминия должна производиться в форму (либо по форме), а цена изготовления металлической формы оооо…. Но и этот вопрос я решил, правда по своему. Обо всем этом ниже…

Муфельная мини-печурка.

Изначально ставилась задача, что нужно расплавить небольшое кол-во алюминия (не более 150-200 грамм), поэтому были проштудированы множество статей и тематических форумов, выбран образец и как обычно у меня водиться, упрощен до безобразия. В качестве комплектующих для печки использовалось то что было под рукой… Был приобретен фехраль – нагревательная нить в магазине радиоэлектронных товаров.

На работе, в заводской котельной были взяты 4 огнеупорных кирпича (шамотных - сам не проверял, но неоднократно встречал что возможно использование обычного красного кирпича с условием что работы кратковременны, и такой кирпич достаточно быстро разрушается), и распилены болгаркой с алмазным кругом. 5 частей с косыми кромками – это боковые стенки печки, 1 часть – это ее дно. И еще одна – съемная крышка. На всех частях кроме крышки были напилены канавки для укладки проволоки, причем я пилил как мне казалось с запасом, а в результате суммарной длины канавок впритык хватило чтобы уложить всю нить. Канавки нужны для того что бы нить при нагреве никуда не смещалась, и чтобы витки не соприкасались, иначе замыкание. При нагреве фехраль становиться очень мягким и буквально похож на соплю, начинает неплохо расширяться и при просто накрутке его на стенки обязательно сползет вниз.

Сколько нити выбрать? Достаточно сложный вопрос. Я долго искал информацию как рассчитать необходимую мощность, к тому же та нить которую приобрел я как оказалось не очень подходит, лучше брать диаметром 0,6 – 0,8. Исходил из того что мощность мне нужна не более 2кВт. Посчитав по формулам мощности и закону ома (очень приниженно, не учитывая многие факторы, типа изменения сопротивления нити при нагреве, но и ладно, я не космический корабль стоил…) пришел к выводу что сопротивление нити должно быть порядка 30 Ом, тогда мощность печки около 1,5 – 2кВт. Длину нити отмерял измеряя ее сопротивление портативным тестером, получилось что то порядка 3-4 метров. Первый запуск был пробным – кратковременное включение буквально на пару минут. Не могу сказать попал ли я точно в 2кВт, но у пилота, через который питается печка, рассчитанный на 2кВт, ни разу не срабатывал предохранитель. Так что считаю что с мощностью угадал.

В качестве корпуса я использовал старую эмалированную кастрюлю, сделав внизу два отверстия для подключения проводов. Нить накала подключается к проводам посредством двух 2мм медных проводов, изоляция в стенке кастрюли – два керамических патрона от древних предохранительных пробок затянутых в термоусадку.

Порядок заполнения кастрюли – на дно два распиленных куска кирпича, на них саму печку. Провода подключения разводил максимально далеко, следя чтобы они были как можно дальше друг от друга и от стенок кастрюли, и от самой печки. Затем колотый кирпич в простенок. Между ними и печкой – ровные пластины кирпича в качестве изолятора от прямого нагрева спирали, сверху заполнял отрезанными ровными кубиками. Сразу оговорюсь что использовал что было, не было никакого желания ехать искать базальтовую плиту, шамотную глину (хотя ее можно найти в некоторых строй-магазинах в фасовке 5кг, мертель и прочее), к тому же как выяснилось заполнение простенков кусками кирпича выполняет те же самые теплоизоляционные функции, при не продолжительных работах. Факт – при работе печи 2 часа, рука с трудом выдерживает прикосновение к верхней части стенок кастрюли, свободно можно держать за низ.

Ручка для крышки выполнена из имевшейся в наличии оси. Крышка просверлена обычным сверлом, правда с водой и на малых оборотах.

Тигель выполнен из 57 стальной трубы, носик деформирован после нагрева газовым резаком, дно заварено. Ручка сделана таким образом, чтобы не скользила при опрокидывании тигля.

Сырье бралось опять же из того что удалось найти в гараже – несколько барашков от кранов, какие то детали от автомобильного двигателя, массивный корпус измерительного прибора. Здесь стоит уточнить – для литья подходит не абы какой алюминий, а именно литейные сплавы. В сети полно информации более детальной, кратко же поясню где можно такой взять – большинство деталей авто двигателей (коробки, карбюраторы), алюминиевые шкивы, алюминиевые корпуса насосов и прочего оборудования. В общем глядим на деталь и прикидываем каким способом ее изготовили, смотрим есть ли швы, которые остаются при отливки. Если ее отливали – скорее всего она подойдет. Теперь берем кувалду и пытаемся отломить кусочек, если ломается легко, а скол неровный и очень шершавый – опять же скорее всего дюраль. Хочу отметить что алюминиевые провода не годятся – при расплавлении у них очень плохая текучесть и затекать в форму такой сплав категорически отказывается.

Я отливал в гипс. Лить в чистый гипс не рекомендуют, в силу того что форма не просыхает до конца даже при очень длительной сушке. Рекомендуют делать смесь с песком и пр. Но меня пока устраивает лить и в чисто гипсовые формы. Покупаю в Леруа Мерлен (не реклама!)))) Цена около 50р. за 5 кг. Хочу отметить что работа с гипсом – дело реактивное. Чем гуще смесь – тем быстрее схватывается, буквально 2 минуты как замешали и гипс начинает терять текучесть и начинается нагрев, обусловленный химической реакцией затвердевания. Я размешиваю насадкой для кухонного миксера надетую на шуруповерт (когда жена узнала что я, подлый паразит, утащил насадку от мулинекса, был миниармагедон в масштабе квартиры)))).

Буквально через 30 минут, стенки тигля светятся вишневым светом, а кусочки алюминиевого лома начинают сплавляться. Замерить температуру точно – возможности нет. Термодатчик, входящий в комплект тестера, начинает сильно обгорать (провод) при фиксации температуры 700 градусов. Но опять же из сведений из сети, вишневый цвет - температура нагрева около 1000 градусов.

Про технологию изготовления моделей для литья и сам процесс отливки, я расскажу подробнее в следующей своей статье. Кратко же – выбрана технология литья по газифицируемым моделям, в очень упрощённом виде. Делаю модель трака (гусеницы) с каналом для заливки из пенополистерола, заливаю гипсом, сушу 3-5 суток с прогревом в духовке. Перед заливкой прогреваю форму до 300 градусов. При заливке, расплавленный алюминий выжигает пенопластовую форму и заполняет ее объем в гипсе. Облой и прочее спиливается.

По поводу безопасности – печка стоит на лоджии, вентиляция есть (при расплавлении алюминиевого лома, на нем сгорает краска, масло и прочее, вонь стоит знатная). Порядок расположения печки и огнеупорных материалов – на полу большой кусок гипсокартона (на случай если ненароком разольется алюминий, им же огорожены ближайшие стены. Далее поддон от духовки, на нем кухонная подставка для горячего, два куска кирпича и сама печь. Емкость с водой на случай охлаждения пролитого алюминия (в печку не лить!). Ну и на всякий случай автомобильный огнетушитель. На все время работ (и работы печи, в том числе нагрев и полное охлаждение) присутствую рядом, контролируя. Уж лучше как говориться перебдеть, чем недобдеть.

Летом печка будет торжественно транспортирована на дачу, благо весит не очень много. Больше жечь костер или кочегарить паяльную лампу не собираюсь))). Ниже фото самой первой партии гусениц, сейчас их уже около сотни. СУ 101 будет построен!

Муфельная печь своими руками. Мощность печи 4000 Вт. Питание 220 Вольт

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Миниатюрная печка для плавки алюминия

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Подписчики 0Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Муфельные и тигельные печи от производителя

Наши цены начинаются с 9 900 руб.

за плавильную и 13 990 руб. за

муфельную печь.

Печи аналогичного качества и

характеристик стоят

от 40 000-50 000 руб.!

Наши печи требуют напряжения 220 В (обычная бытовая розетка) и мощностью примерно 2 кВт

(как электрочайник).

Просто включаете в розетку на кухне

- и можете плавить металлы!

Спираль в наших печах из высококачественной фехрали, что позволяет держать температуру в 1150°.

В другие печи аналогичного ценового уровня ставят спираль из нихрома, менее долговечного и дающего только 900°.

Всё больше людей в наше время увлекаются ювелирным делом, художественным литьём, изготовлением ножей, обжигом керамики.

Чтобы делать интересные и качественные вещи, необходима

оборудованная мастерская, а центр такой мастерской - конечно, печь.

Но хорошая печь - очень дорогое удовольствие, и дело не только в цене. Многие печи нельзя ставить дома, они требуют слишком большой мощности. А за приемлемую цену можно найти только китайские печи "бросового" качества, которые выдерживают всего несколько плавок.

Наши печи доступны широкому кругу покупателей. Они сделаны из качественных материалов, удобны в использовании, надёжны и долговечны. А ещё - ремонтопригодны, потому что они отечественного

производства и мы всегда можем поставить запчасти.

Все для плавки и закалки металлов c помощью ТВЧ, тигельных и муфельных печей (Aliexpress)

Подборка оборудования для плавки и закалки металлов в домашних условиях с помощью индукционных нагревательных установок, тигельных и муфельных печей. Также в подборке будут полезные аксессуары.

Тема интересная и будет полезна широкому кругу специалистов и любителей, моделистов и хоббийщиков. С помощью подобного оборудования можно вполне достичь цели: от идеи до ее реализации в металле.

Доступен промокод на скидку: lexus1111all300 — скидка 300 рублей на заказы от 2400 рублей с 28.10 по 30.11.

Компактные мини-печи для нагрева, закалки и плавки металлов

В последнее время стали популярными малогабаритные муфельные и тигельные печи, работающие от бытовой сети однофазного напряжения переменного тока

220В. Потребление относительно невысокое — около 2 кВт (как электрочайник или утюг). Максимальная температура плавления 1100. 1300 °С, для поддержания температуры установлен специальный контроллер PID-регулятор. На печи SmartMelt и SmartKiln обращаю отдельное внимание — они в наличии в РФ, доставка быстрая, инструкция на русском языке.

А что касается мастер-моделей для литья, то их можно самостоятельно изготовить на FDM 3D-принтерах или на SLA UV 3D-принтерах.

Установки высокочастотного индукционного нагрева (ТВЧ)

Другой традиционный вариант нагрева металлов — это установки индукционного нагрева (ТВЧ, или по английски: ZVS). Представляют собой индуктивный контур с накачкой большими токами высокой частоты (50-100 Ампер). В центре катушки помещается заготовка для плавки или нагрева. Подходят для закалки, например, ножевых заготовок. Из-за высокой мощности силовой контур требуется охлаждать, поэтому смотрите, чтобы в комплекте был жидкостный насос (или приобретайте отдельно). Также потребуется мощный источник питания постоянного тока (24. 48 В, по 2-3 кВт). Лучше брать сразу комплектом (выгоднее). Подобное оборудование вполне может стать началом собственного дела.

Вакуумные литьевые машины

Для литья в небольших масштабах, для ювелирки и для сувенирной продукции, лучше взять отдельную или комбинированную установку для вакуумного литья, а конкретно: вибрационную машинку с вакуумным насосом. Опционально в ней может быть встроена тигельная печка. Да, для работы с небольшими порциями металлов лучше приобрести различные тигли и термостойкие чаши, щипцы, защитные рукавицы и маску.

Аксессуары для печей

Керамический тигель из кварцевого термостойкого стекла более интересен именно из-за своих износостойких качеств. А вот графитовый тигель обходится дешевле, но сильнее изнашивается при частой плавке. В любом случае, вам потребуется ряд подобных аксессуаров различного объема и формы. При выборе обращайте внимание на наличие «носика» для заливки жидкого металла. Источники питания для ТВЧ можно посмотреть в этой подборке.

Таким образом, с небольшими затратами можно собрать оборудование для самостоятельного изготовления в небольших партиях, например, сувенирной продукции. Это вполне может стать началом собственного бизнеса или серьезным подспорьем в хобби. Цены относительно невысокие, часть оборудования в наличии в России, часть — продается комплектом и готова к работе сразу.

С другими подборками оборудования, а также с тестами и обзорами гаджетов вы можете ознакомиться по ссылкам ниже и в моем профиле.

Читайте также: