Котельные установки и тепловые двигатели

Обновлено: 05.07.2024

Лекция 16.2: Котельная установка и ее системы

По назначению котельные установки делят на энергетические, производственные и отопительно-производственные. В энергетических котельных установках вырабатывают пар для привода турбин, в производственных для технологических нужд, а в отопительно-производственных вырабатывают пар или горячую воду для отопления, вентиляции и горячего водоснабжения жилых и производственных зданий.

Эта сила расходуется на преодоление аэродинамических сопротивлений газового тракта котельной установки.

Процесс подготовки твердого топлива для сжигания в камерной топке состоит из следующих стадий:

Мазутное хозяйство котельной состоит из:

Золоуловители, применяемые в энергетике, разделяют на следующие основные группы:

Основными способами золошлакоудаления являются: ручное, механизированное, пневматическое и гидравлическое.

Ручное золошлакоудаление применяют в небольших отопительно-производственных котельных. При этом используют узкоколейные вагонетки с опрокидывающимся кузовом.

При механизированном золошлакоудалении применяют скреперные установки, скиповые подъёмники, скребковые транспортеры, шлаковыгружатели.

При пневмошлакоудалении шлак и золу удаляют по двум схемам: нагнетательной и всасывающей. В первой схеме шлак и золу транспортируют воздухом, который подают высоконапорным вентилятором, а во второй схеме используют различные вакуумные механизмы.

При гидрошлакоудалении применяют или низконапорные багерные насосы, перекачивающие гидромассу, или высоконапорные гидроаппараты, смывающие золу и шлак в специальные резервуары.

Раздел первый. КОТЕЛЬНЫЕ УСТАНОВКИ

Глава 1—I. Общие сведения

§ 1—I. Основные элементы котельного агрегата

§ 2-І. Основные характеристики котельного агрегата и роль русских и советских ученых в области котлостроения

Глава 2—I. Топливо и его сгорание

§ 3—I. Состав топлива

§ 4—I. Теплотворная способность топлива и методы ее определения. Формула Менделеева

§ 5—I. Горение топлива и состав продуктов сгорания

§ 6-І. Классификация топлив

§ 7—I. Топливные ресурсы СССР

Глава 3—I Тепловой баланс котельного агрегата

§ 8—I. Основное уравнение теплового баланса

§ 9-І. Полезно использованное тепло и кпд котельного агрегата

§ 10—1. Потеря тепла с уходящими газами

§ 11—I. Потеря тепла от химической неполноты сгорания

§ 12—I. Потеря тепла от механической неполноты сгорания

§ 13—1. Потеря тепла в окружающую среду

Глава 4-І. Топки

§ 14—1. Предварительные понятия

§ 15-1. Топки для слоевого сжигания топлива

§ 16—I. Топки для камерного сжигания топлива

Глава 6-І. Котлы специальных конструкций

§ 22—1. Общие понятия

§ 23—1. Прямоточный котел системы проф. Л. К. Рамзина

§ 24—1. Котел с многократной принудительной циркуляцией

§ 25—1. Высоконапорный парогенератор

§ 26—1 Котлы-утилизаторы

Глава 7—I. Вспомогательные поверхности нагрева и устройства паровых котлов

§ 27—I. Пароперегреватели

§ 28—1. Водяные экономайзеры

§ 29—I. Воздухоподогреватели

$ 30—I. Питательные устройства и арматура котла

§ 31—1. Тяга

Глава 8—1. Тепловой расчет котельного агрегата

§ 32—1. Задача теплового расчета. Определение часового расхода топлива

§ 33—1. Выбор типа топки

§ 34—1. Расчет объема топочного пространства и поверхности решетки

§ 35—1. Определение теоретической температуры горения и температуры газов, уходящих из топки

§ 36—I. Расчет конвективных поверхностей нагрева

§ 37—I. Методика расчета конвективных газоходов котла

Раздел второй. ПАРОВЫЕ МАШИНЫ

Глава 1—11. Общие сведения об устройстве и принципе действия паровой машины

§ 1—II. Введение. Машина И. И. Ползунова

§ 2—II. Схема устройства простейшей паровой машины и принцип ее действия

§ З—И. Теоретическая и действительная индикаторные диаграммы паровой машины

§ 4—II. Потери от мятия (дросселирования) пара при впуске его в машину

§ 5—II. Потери от начальной конденсации и меры борьбы с ней

§ 6—II. Потери от неполноты расширения

§ 7—II. Потери от мятия пара при выпуске из цилиндра

§ 8—II. Потери во вредном пространстве

§ 9—II. Потери тепла в окружающую среду и от пропусков пара через неплотности

§ 10 —II. Коэфициенты полезного действия

§ 11—11. Расход пара

§ 12—II. Мощность машины и определение среднего индикаторного давления

§ 13-П. Индикатор

Глава 2—II. Парораспределение

§ 14—II. Золотниковое парораспределение

§ 15—11. Клапанное парораспределение

§ 16—II. Крановое парораспределение

Глава З—II. Динамика паровых машин

§ 17—II. Скорость и ускорение поршня

§ 18—II. Силы, действующие на поршень и на кривошип

§ 19—II. Определение массы маховика

Глава 4—11. Регулирование машин

§ 20—11. Способы регулирования

§ 21—II. Типы регуляторов и условия их равновесия

Глава 5—II. Конденсация

§ 22—II. Процесс конденсации пара и классификация конденсаторов паровых машин

§ 23—II. Очистка отработавшего пара и конденсата от масла

§ 24—II. Оборотное охлаждение воды

Глава 6—II. Типы паровых машин и примеры их конструктивного выполнения

§ 25—II. Классификация машин

§ 26—II. Типовые конструкции паровых машин

§ 27—II. Детали паровых машин

Раздел третий. ПАРОВЫЕ ТУРБИНЫ

Глава 1—III Основные сведения по теории паровых турбин

§ 1—III. Краткая история развития паровой турбины

§ 2—III. Принцип работы паровой турбины

§ 3—III. Преобразование энергии в соплах турбины

§ 4—III. Расчет сопла

§ 5—III. Вывод основных уравнений для паровых турбин

§ б—III. Потери в каналах рабочих лопаток и кпд аксиальной ступени

§ 7—ці. Потери мощности на трение и от утечек пара в паровых турбинах

§ 8—III. Коэфициенты полезного действия и расход пара

Глава 2—III. Конструкции паровых турбин

§ 9—III. Классификация турбин

§ Ю—III. Турбины активные с одной ступенью давления и с одной ступенью скорости

§ 11—III. Турбины с одной ступенью давления и с несколькими ступенями скорости

§ 12—111. Многоступенчатые активные паровые турбины

§ 13—III. Примеры выполнения многоступенчатых активных паровых турбин

§ 14—III. Реактивные паровые турбины

§ 15—III. Радиальные реактивные паровые турбины

Глава 3—III. Паровые турбины для комбинированной выработки электрической и тепловой энергии

§ 16—III. Общие сведения

§ 17—III. Турбины с противодавлением

§ 18—III. Турбины с промежуточным регулируемым отбором пара

Глава 4-III Регулирование паровых турбин

§ 19—III. Общие сведения

§ 20—III. Системы регулирования

§ 21—III, Предохранительный выключатель или автомат безопасности

Глава 5—III. Детали паровой турбины и конденсаторы

§ 22—III. Детали паровой турбины

§ 23—III. Конденсаторы

§ 24—III. Схема конденсационной турбины

Раздел четвертый. ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ

Глава 1—IV. Общие замечания

§ 1—IV. Введение

§ 2—IV. Классификация двигателей внутреннего сгорания

Глава 3—IV. Топливо для двигателей

§ 12—IV. Газообразное топливо

§ ІЗ—IV. Жидкое топливо для двигателей внутреннего сгорания

Глава 4—IV. Двигатели с внешним смесеобразованием

§ 14—IV. Газовые двигатели

§ 15—IV. Карбюраторные двигатели

Глава 5—IV. Двигатели с внутренним смесеобразованием

§ 16—IV. Калоризаторные двигатели

§ 17—IV. Компрессорные двигатели со сжиганием топлива при постоянном давлении

§ 18—IV. Бескомпрессорные двигатели

§ 19—IV. Типичные конструкции бескомпрессориых двигателей

Глава 6—IV. Газотурбинные установки

§ 20—IV. Схема и принцип действия газовой турбины

§ 21—IV. Примеры конструктивного выполнения газовых турбин

§ 22—IV. Сравнительная характеристика паровых и газовых турбин и область применения газовых турбин

Раздел пятый. ТЕПЛОВЫЕ ЭЛЕКТРИЧЕСКИЕ СТАНЦИИ

Глава 1—V. Общие сведения по конденсационным и теплофикационным электростанциям

S 1—V. Виды тепловых электростанций и их значение в народном хозяйстве СССР

§ 2—V. Значение начальных параметров пара

§ 3—V. Раздельная и комбинированная выработка электрической и тепловой энергии

Глава 2—V. Потребители электроэнергии и тепла

§ 4—V. Характер потребления энергии и графики нагрузок

§ 5—V. Основные коэфициенты, характеризующие нагрузку электрической станции

Глава 3—V. Типы тепловых электростанций, выбор мощности их и числа турбин и котлов

§ 6—V. Общие соображения по вопросу классификации тепловых электростанций

§ 7—-V. Основные цеха тепловых электростанций

§ 8—V. Соображения по выбору мощности тепловых электростанций, типу и числу основных агрегатов. Тепловые схемы электростанций

§ 9—V. Электростанции с надстройками высокого давления с установками, работающими по бинарному циклу и с газовыми, турбинами

Глава 4—V. Основные технические и экономические показатели работы тепловой электростанции

§ 10—V. Общий расход пара и топлива

§ 11—V. Расход электроэнергии и тепла на собственные нужды электростанции

§ 12—V. Коэфициент полезного действия тепловой электростанции

§ 13—V. Капитальные затраты и себестоимость единицы энергии

Глава 5— V. Подготовка питательной воды

§ 14—V. Регенеративный подогрев питательной воды

§ 15—V. Деаэрация питательной воды. Питательные насосы

§ 16—V. Восполнение потерь конденсата на тепловых электростанциях

§ 17—V. Снабжение теплом потребителей

Глава 6—V. Золоулавливание

Глава 7—V. Компоновка главного корпуса тепловой электростанции

Глава 8—V. Водоснабжение электростанции

Глава 9—V. Склады топлива, приемо-разгрузочные устройства и топливоподача

Глава 10—V. Золоудаление

Глава 11—V. Газоснабжение и растопочное нефтеснабжение

Глава 12—V. Станционные трубопроводы

Глава 13—V. Автоматика и тепловой контроль

Глава 14—V. Генеральный план тепловой электростанции

Глава 15—V. Электростанции с поршневыми двигателями

Приложение I. Сухой насыщенный пар (по температурам)

Приложение II. Сухой насыщенный пар (по давлениям)

Приложение III. Перегретый водяной пар

Приложение IV. Истинные теплоемкости водяного перегретого пара при постоянном давлении cpt ккал/кг-град

Приложение V. Is-диаграмма для водяного пара (вклейка)

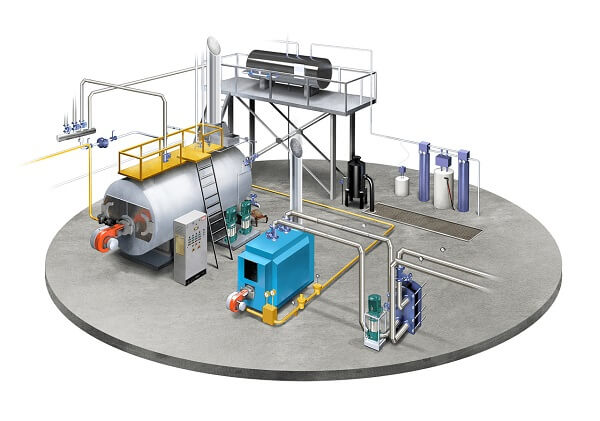

Основное и вспомогательное оборудование котельной.

Котельная установка (КУ) состоит из взаимосвязанного набора оборудования для выработки пара и горячей воды в процессах генерации (ТЭЦ, КЭС, АЭС), производства разных видов продукции и в системах центрального теплоснабжения. Поэтому она подразделяется на энергетические, промышленные и отопительные.

Источником выработки пара в КУ является питьевая вода, а энегоносителем — природное топливо. Процесс теплопередачи осуществляется через конвективный и радиационный теплообмен с использованием котловых труб.

Организация теплопередачи происходит благодаря слаженной работе сложных узлов и элементов парогенератора, которые классифицируются, как основное или вспомогательное оборудование.

Содержание ПоказатьОсновное оборудование

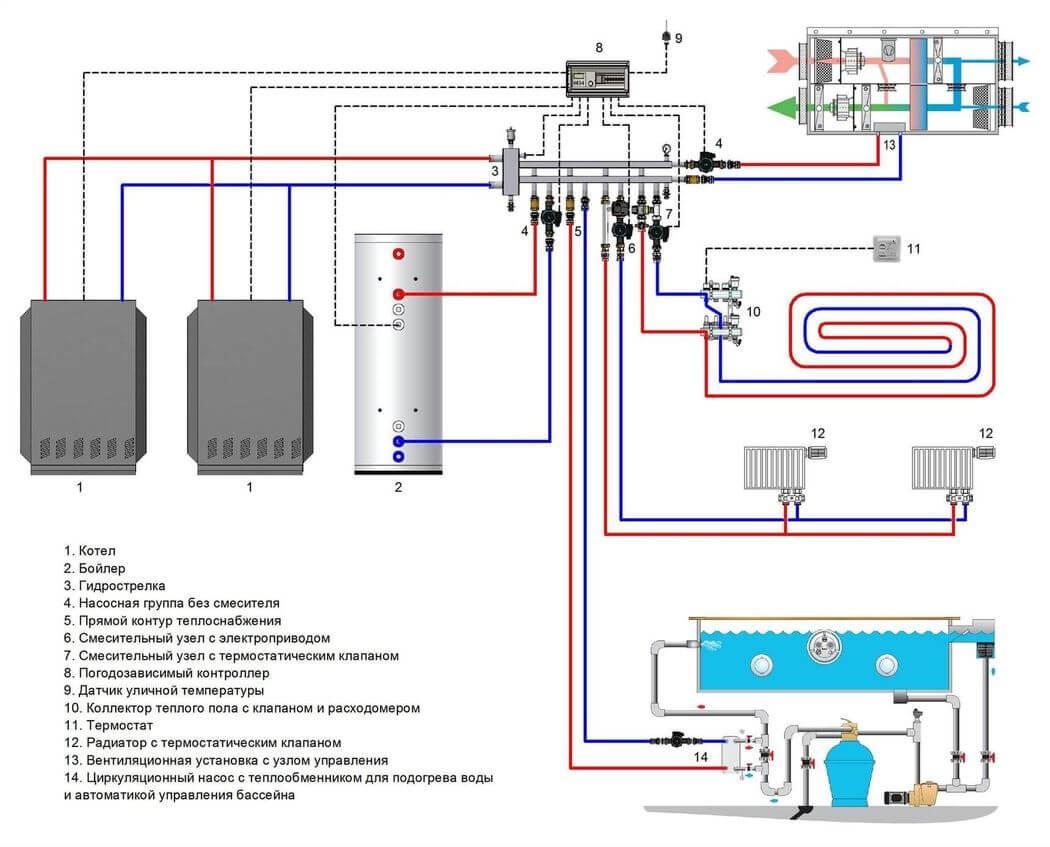

Основные элементы конструктивно расположено в границах котла и служат для обеспечения процессов выработки тепловой энергии в виде пара или горячей воды. К видам котельного оборудования относятся:

- Котел — источник тепла. Они бывают водогрейными, вырабатывающие горячую воду для центрального теплоснабжения и с предельной Т до 150 С и паровые, вырабатывающие насыщенный или перегретый пар более 1 МПа.

- Топочное устройство или топка обеспечивает полноту сжигания энергоносителя. В нем происходит процесс окисления топлива с образованием тепловой энергии.

- Обмуровка котла необходима тепловой защиты конструкций котлоагрегата с целью снижения тепловых потерь в атмосферу и обеспечения газоплотности теплогенератора. Она состоит из огнеупорных материалов, которые жестко прикреплены к каркасу агрегата.

- Каркас – конструкция из металла для обеспечения взаимного расположения рабочих элементов и котла. для нагрева пара выходящего из барабана и сепаратора с Т выше точки насыщения. Конструктивно он выполнен в виде жаропрочных стальных змеевиковых труб.

- Водяной экономайзер используется для нагрева воды, поступающей в котловой питательный контур за счет снижения температуры уходящих газов, тем самым повышая экономичность работы котла. Он исполняется в виде кипящего и некипящего типа. В первом вода нагревается до Т кипения, а во втором никогда не достигает ее. Конструктивно устройство первого типа выполняются из пакетов стальных труб, а второго – чугунных. выполняет задачу по подогреву первичного воздуха перед котлом за счет охлаждения продуктов сгорания, процесс протекает в рекуперативных подогревателях.

- Запорно-регулирующая арматура — сантехнические устройства, установленные на газовом, водяном и паровом тракте котла для регулировки расхода среды на входе и выхода из агрегата. Запорная — используется для открытия/закрытия участков тепловой схемы. Регулирующая — применяется для поддержания заданных рабочих параметров среды по давлению и температуре. Предохранительная, в виде сбросных клапанов, применяется в системах безопасности для аварийного закрытия при достижении высоких значений контролируемых параметров безопасности. К специальной арматуре относятся конденсатоотводчики и топливные фильтры, их устанавливают в системах водо и топливоснабжения котла.

- Гарнитура агрегата применяется для обслуживания газотопочного тракта котла. К ним относятся: лазы, люки, дверцы, воздушные заслонки, взрывные клапаны на газоходах и сажеобдувочные аппараты для очистки котловых труб от сажи.

Вспомогательное оборудование котельной

Для того чтобы в котле эффективно протекали процессы теплопередачи, все потоки воды, топлива и воздуха должны пройти процесс подготовки, перед подачей в агрегат. Эти задачи выполняет вспомогательные котельные установки.

К вспомогательным элементам котлоагрегата относят устройства:

- системы топливоподачи;

- системы дымоочистки;

- тягодутьевые аппараты; и циркуляционные насосы, отвечающие за движение воды по контуру;

- сепарационные устройства котла;

- установка водоподготовки.

К тягодутьевым аппаратам относятся дымососы и вентиляторы работающих в системе газовоздушных трактов котла. Первые служат для создания разряжения в топочной камере и отвода дымовых газов через дымовую трубу в атмосферу.

Они устанавливаются между газоходом и дымовой трубой, обычно вне помещения котельной, сзади котла, из-за высокого уровня шума, создаваемого при работе.

Вентиляторы предназначены для принудительной подачи воздуха в топочную камеру, для создания газовоздушной смеси на выходе из газовой горелки, для обеспечения полного сгорания топлива. Устройство также устанавливается вне здания котельной, но перед фронтом котла.

Сепарационные устройства служат для сепарации пара от котловой воды, их монтаж выполняют в верхнем барабане котла. Система водоподготовки занимается очисткой питательной воды от солей жесткости в натрий-катионитовых фильтрах для уменьшения процессов накипеобразования на котловых поверхностях нагрева котла и удаление активного кислорода в деаэрационно-питательной установке, для уменьшения коррозионных процессов во внутренних поверхностях нагрева теплогенератора.

Для питания паровых котлов, устанавливают не менее двух электронасосов, с рабочим давлением не менее 1.25 давления водяного тракта котла, и производительностью 110% от номинальной паропроизводительности всех работающих котлов.

Кроме того устанавливают два паровых насоса не менее 50% номинальной производительности котельной.

Насосы котельной подразделяются:

- Питательные — предназначены для подачи питательной воды в котел.

- Подпиточные – для подпитки контура теплоснабжения при утечках теплоносителя в магистральных сетях.

- Сетевые для циркуляции теплоносителя в подающем и обратном трубопроводе. Они также используются и для водогрейных котельных.

- Насосы ХВО - в системе химводоподготовки.

- Газовое оборудование.

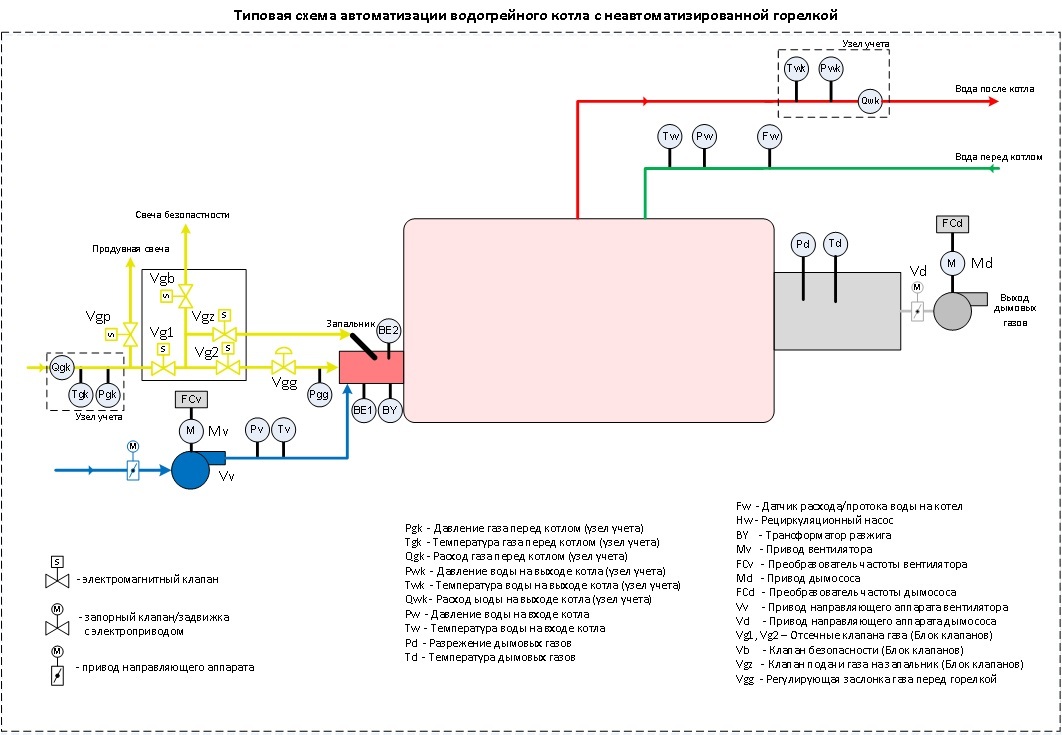

Автоматизация котельной

Технологические котловые процессы, характеризуются взаимосвязанными параметрами рабочих сред: давлением пара, воды, газа, разряжением в топке, количеством первичного воздуха, питательной воды и газа.

Система защиты котельных обеспечивает:

- регулировку тепловых процессов;

- контроль в водяном, воздушном и топливных системах;

- управление технологическими процессами;

- сигнализацию об аварийном состоянии котлоагрегата.

Она может быть частичной, регулирующей только некоторые этапы производства и комплексной, когда обслуживание оборудования осуществляется без персонала.

Основные задачи автоматизации:

- Регулировка объема воздуха и топлива, в соответствии с режимными картами по нагрузке котлагрегата.

- Обеспечения тяги в топочном устройстве и на выходе из парогенератора. водой.

- Регулировка параметров пара и горячей воды.

Различают система автоматики:

- С регулировкой по отклонению параметров, то есть управление зависит от изменения контролируемого параметра.

- Непрерывного действия, при изменении контрольного значения регулирующий орган воздействует на параметр плавно.

- Многопозиционное регулирование — система выбирает одно из возможных положений – включено/включено.

- Прямого воздействия с использованием энергии контролируемой среды.

- Непрямого воздействия с использованием энергии внешнего источника (электро, пневмо, гидро).

Заводы по производству котельного оборудования

В России насчитываются несколько десятков заводов котельного оборудования, некоторые из них имеют долгую историю развития, начиная с начала 20 века, другие возникли в последнее десятилетие.

Монастырищенский завод начал производство котельного оборудования еще в 1957г, он снабжал передовыми механизмами все республики СССР. Большинство котлов поставленных заводом работают до настоящего времени.

Надежность и эффективность их была такой высокой, что покупатели ждали поставку годами, получая разрешение исключительно через соответствующие министерства и ведомства.

В настоящее время завод провел полную реконструкцию производства и выпускает обновленное котельное оборудование для паровых и водогрейных котлов и модульных транспортабельных котельных установок по коду ОКПД, включая весь перечень вспомогательного оборудования, системы водоподготовки, дымовентиляции и газопроводов.

Щекинский завод котельно вспомогательного оборудования и трубопроводов начал работу в 1952 году, предприятие выпускает, как стандартное, так и нестандартное котельное оборудование, и трубопроводные системы для ремонта и реконструкции действующих энергообъектов и предприятий металлургии.

Бийский котельный завод выпускает котельное оборудование для машиностроения, нефтехимии, коммунального теплоснабжения, транспортной отрасли и сельскохозяйственных фирм.

Калтанский завод котельно вспомогательного оборудования и трубопроводов начал свою трудовую деятельность в 1960 году. Он выпускает уникальные по номенклатуре котельные изделия для крупных энергетических объектов на востоке страны.

Специалисты завода первые в Минэнерго организовали выпуск вспомогательного котлового оборудования среднего давления для нужд генерирующих предприятий страны.

Автоматизация котельной: принцип работы и перспективы

Одной из самых актуальных проблем современной цивилизации, и в то же самое время одной из самых древних, получивших практические решения, является проблема автоматизации. Самострелы и ловушки древних охотников – это примеры автоматических устройств, срабатывающих так, как надо тогда, когда надо.

Всевозможные демонстрации в древнеегипетских храмах срабатывали без участия человека, а лишь тогда, когда наступала соответствующая ситуация. Массовое внедрение автоматики в современную повседневную жизнь людей лишь подтверждает актуальность этой проблемы в наше время.

Особенно это заметно в производственной деятельности человека. Непрерывный рост единичной мощности агрегатов, увеличение их производительности требуют более оперативного и более правильного принятия решений.

Число этих решений в единицу времени непрерывно возрастает, ответственность за их правильность также растёт. Психофизиологические возможности человека уже не позволяют ему справляться с обработкой возросшего потока информации.

На помощь приходит новейшая вычислительная техника и эффективные методы теории управления. Всё более усложнённые технологические и теплотехнические процессы требуют повышения быстродействия технических средств автоматики. Одновременно растёт цена отказа, и растут требования к надёжности и живучести техники.

Прогресс в части средств автоматизации тесно связан с изменениями в элементной базе вычислительной техники. Сейчас практически все приборы строятся на основе микропроцессоров.

Это позволяет обрабатывать более сложные алгоритмы, повышать точность измерения технологических параметров, нагружать отдельные приборы ранее не свойственными им функциями. И, самое главное, обмениваться информацией между собой, работая, как единая система управления.

Средства автоматизации для котельных

Технические средства автоматизации:

- датчики параметров технологического процесса;

- исполнительные механизмы, перемещающие по командам в нужном направлении регулирующие органы;

- управляющая техника, обрабатывающая в соответствии с заложенными в неё алгоритмами и программами информацию от датчиков и формирующая команды исполнительным механизмам;

- приборы для выбора режимов управления и для дистанционного управления исполнительными механизмами;

- средства отображения и представления информации оперативному персоналу;

- устройства для документирования и архивирования технологической информации;

- средства коллективного представления информации.

Вся эта техника за вторую половину прошлого столетия претерпела революционные изменения, не в последнюю очередь, благодаря достижениям советской науки.

Так, например, приборы манометрического ряда, широко применяемые при измерениях давления, расхода, скорости и уровня жидкостей и газов, а также при измерениях силы и массы, поменяли физический принцип чувствительного элемента.

Вместо мембраны, прогибающейся под действием сила и перемещающей шток электромеханического преобразователя, стали использовать тензометрический способ.

Его суть в том, что некоторые материалы при механическом воздействии на них меняют свои электрические параметры. Чувствительная измерительная схема улавливает эти изменения, а вычислительное устройство, встроенное в прибор, переводит их в величину технологического параметра.

Приборы стали компактней, надёжней, точнее. И технологичней в производстве. Современные исполнительные механизмы принимают не только команды «включить» и «выключить», как было много лет. Они могут принимать команды в цифровом коде, самостоятельно расшифровывать их, исполнять и предавать отчёт о своих действиях и своём состоянии.

Управляющая техника прошла путь от ламповых регуляторов и релейно-контактных схем до микропроцессорных регулирующих, логических и демонстрационных контроллеров.

Испытания первого советского регулирующего микропроцессорного контроллера разработки НИИТеплоприбор были проведены в январе 1980 года на учебной ТЭЦ Московского энергетического института. ТЭЦ работает в составе Мосэнерго. По первым слогам трёх слов названия изделие назвали «Ремиконт». Через пять лет провели более масштабные промышленные испытания Ремиконтов на трёх мощных промышленных объектах. И с этого момента в новые АСУ ТП по всей стране и в зарубежные проекты закладывались только микропроцессорные контроллеры.

За рубежом применение подобных контроллеров в системах автоматизации различных объектов началось чуть раньше.

Микропроцессорный контроллер – это вычислительное устройство, сконструированное специально для управления технологическим объектом и расположенным в непосредственной от него близости.

Контроллер состоит из следующих блоков и устройств:

- блок питания;

- вычислитель;

- блок ввода аналоговых сигналов разных номиналов с гальваническим разделением;

- устройство ввода дискретных сигналов активных (в виде напряжения) и пассивных (в виде сухого контакта);

- блок вывода аналоговых сигналов разных номиналов с гальваническим разделением;

- устройство вывода дискретных сигналов активных и пассивных;

- прибор интерфейсной связи для подключения контроллера к системному информационному полю.

Блоки ввода и вывода сигналов – блоки группы УСО (устройств связи с объектом) – все многоканальные, имеют от 8 до 16 каналов. На конкретную задачу контролер собирается методом проектной компоновки. Состав и количество блоков УСО выбирается исходя из количества соответствующих сигналов в системе.

В блоке вычислителя находится процессор, оперативная память (ОЗУ) и постоянная память (ПЗУ). В ПЗУ записана библиотека алгоритмов. Её состав охватывает практически все используемые в подобных системах задачи управления – регулирования, арифметических вычислений, динамических преобразований, логических действий.

Программирование контроллеров ведётся методом технологического программирования. Для современных моделей контроллеров этот метод представляет собой сборку функциональной схемы задачи управления на экране монитора.

После простейшей проверки на отсутствие ошибок схема-программа загружается в оперативную память контроллера. Интуитивная доступность метода для традиционных автоматчиков способствовала быстрому и широкому распространению Ремиконтов.

Автоматизированные тепловые станции

В 1992 году организация, управляющая московской коммунальной энергетикой – МОСТЕПЛОЭНЕРГО – приняла решение на одной из своих новостроек внедрить современную АСУ ТП. Была выбрана районная тепловая станция РТС «ПЕНЯГИНО». Первая очередь станции строилась в составе четырёх котлов типа КВГМ-100.

В это время развитие Ремиконтов привело к появлению программно-технического комплекса ПТК КВИНТ.В состав комплекса кроме самих Ремиконтов входила операторская станция на базе персональной ЭВМ с полным программным обеспечением, пакет программ системы автоматизированного проектирования САПР.

Функции АСУ ТП районной тепловой станции:

- полностью автоматический пуск котла из холодного состояния до выхода на рабочий режим путём кликания на экране монитора кнопки «ПУСК»;

- поддержание температуры выходной воды в соответствии с температурным графиком;

- управление расходом питательной воды с учётом подпитки;

- технологические защиты с отключением подачи топлива;

- контроль всех теплотехнических параметров и представление их оператору на экране персональной ЭВМ;

- контроль состояния агрегатов и механизмов – «ВКЛЮЧЕН» или «ВЫКЛЮЧЕН»;

- дистанционное управление исполнительными механизмами с экрана монитора и выбор режима управления – ручной, дистанционный или автоматический;

- информирование оператора о нарушениях в работе контроллеров;

- связь с диспетчером района по цифровому информационному каналу.

Техническая часть системы была скомпонована в четырёх шкафах – по одному на каждый котёл. В каждом шкафу установлены четыре контроллера в каркасно-модульном исполнении.

Задачи между контроллерами распределены таким образом:

Контроллер №1 выполнял все операции по пуску котла. В соответствии с алгоритмом пуска, который был предложен Теплоэнергоремонтом:

- контролер включает дымосос и вентилирует топку и дымоходы;

- включает вентилятор подачи воздуха;

- включает насосы подачи воды;

- подключает газ на розжиг каждой горелки;

- по контролю наличия пламени открывает основной газ на горелки.

Контроллер №2 выполнен в дублированном варианте. Если во время пуска котла сбой техники не страшен, так как можно остановить программу и начать всё сначала, то второй контроллер ведёт основной режим в течении длительного времени.

Особая ответственность на нём в холодное время года. При автоматической диагностике нештатной ситуации в котельной происходит автоматическое безударное переключение с основного контроллера на резервный. На этом же контроллере организованы технологические защиты.

Контроллер №3 предназначен для выполнения менее ответственных функций. При его отказе можно вызвать ремонтника и некоторое время переждать. На этом же контроллере запрограммирована модель котла.

С её помощью проводится предпусковая проверка работоспособности всей программы управления. Её же используют при обучении оперативного персонала.

Работы по созданию головных АСУ ТП московских РТС ПЕНЯГИНО, КОСИНО-ЖУЛЕБИНО, БУТОВО, ЗЕЛЕНОГРАД проводил коллектив в составе МОСПРОМПРОЕКТ (проектные работы), ТЕПЛОЭНЕРГОРЕМОНТ (алгоритмы управления), НИИТеплоприбор (микропроцессорная центральная часть системы).

Перспективы

Развитие и совершенствование элементной базы позволяет снижать габариты технических средств автоматизации, их энергоёмкость. Расширяются функциональные возможности.

Наличие собственного вычислителя в каждом полевом устройстве позволяет выводить от него информацию в систему, а ему получать команды из любой точки системы. Технология полевой шины позволяет существенно повысить живучесть системы, упростить процессы наладки.

Котельные установки

Котельные установки на всех видах топлива следующих типов: паровые, водогрейные; мощностью от 150 КВт до 15 МВт; угольные с ручными котлами; угольные с механизированной топливоподачей и шлакозолоудалением.

Паровые и водогрейные котельные установки

Котельные установки - это устройства, предназначенные для получения водяного пара или нагревания воды. В зависимости от вида вырабатываемого рабочего тела котельные установки подразделяют на паровые и водогрейные. Паровая котельная установка служит для получения водяного пара заданных параметров, водогрейная - для нагревания воды до определенной температуры.

По назначению котельные установки делят на энергетические, производственные (промышленные) отопительно - производственные. В энергетических котельных установках вырабатывается пар высокого (р ≥ 9 МПа) и среднего (р ≥ 3,5 МПа) давлений, который в основном используют для привода паровых турбин. Производственные котельные установки предназначены для получения водяного пара или горячей воды, которые используют для различных технологических нужд. В отопительных котельных установках вырабатывают водяной пар низкого давления или нагревают воду только для отопления, вентиляции и горячего водоснабжения жилых и производственных зданий и сооружений.

Все крупные современные заводы и фабрики, в том числе и предприятия, изготовляющие строительные материалы и изделия, оборудуют, как правило, отопительно - производственными котельными установками для отопления, вентиляции, горячего водоснабжения, осуществления технологических процессов производства. В частности, в промышленности строительных материалов водяной пар паровых котлов необходим для тепло влажностной обработки бетонных, железобетонных, тепло - изоляционных и других изделий в автоклавах и пропарочных камерах, для подогрева заполнителей бетона в пароувлажнительных установках и т. п. (см. гл. 20).

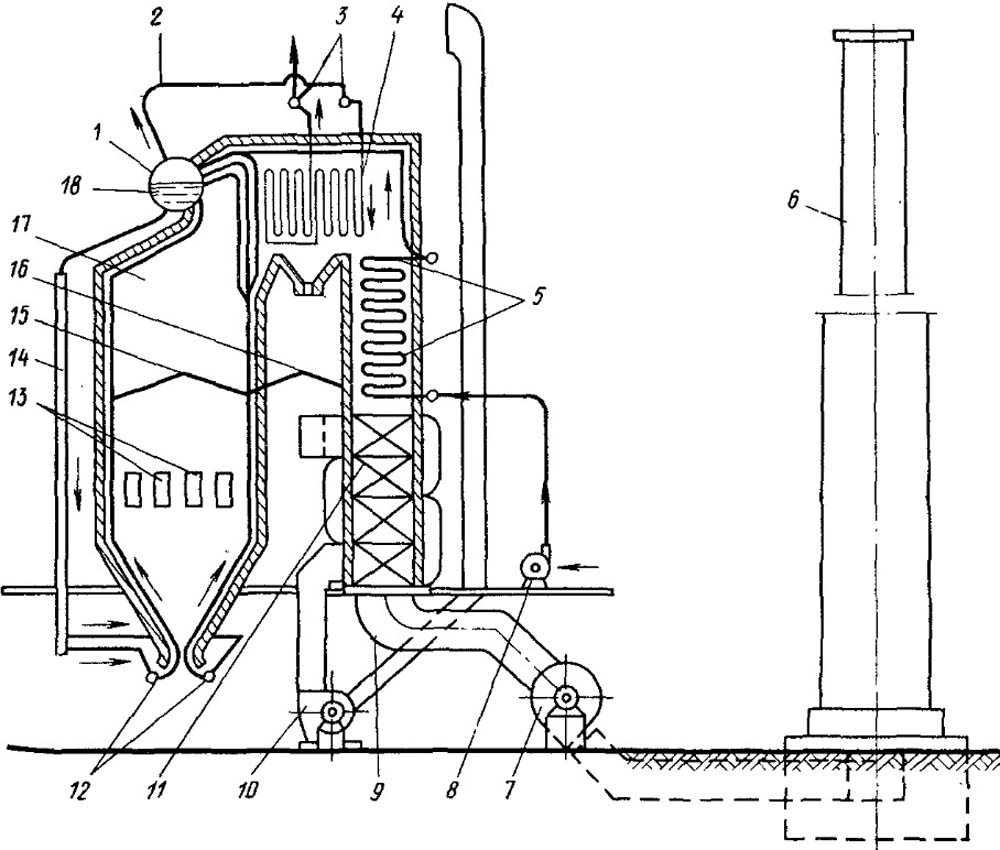

Котельные установки состоят из котельного агрегата и вспомогательного оборудования. Котельный агрегат является основным элементом котельной установки и включает комплекс элементов, предназначенных для сжигания топлива и передачи теплоты от продуктов сгорания к рабочему телу (воде и пару). Котельный агрегат состоит из собственно котла (испарителя), пароперегревателя, водяного экономайзера, воздухоподогревателя, топочного устройства, газоходов и воздуховодов, каркаса, обмуровки, регулирующих устройств (арматуры), устройств для осмотра и очистки труб (гарнитуры).

В водогрейном котельном агрегате испарительной части, пароперегревателя и экономайзера нет. В настоящее время широко используется термин "водогрейный котел", хотя более правильно применять термин "водогрейный котлоагрегат". Вспомогательное оборудование предназначено для подготовки и подачи топлива и воды в котельный агрегат, удаления золы, шлака и дымовых газов и подачи воздуха для горения топлива (тягодутьевая установка), а также для контроля и автоматического регулирования режима работы агрегата. Источником тепловой энергии в котлоагрегате служит органическое топливо.

Рабочим телом котельных агрегатов является вода, иногда используются высококипящие органические жидкости: даутерм, дифенил, дифенилоксид и др. Применение высококипящих органических жидкостей обусловлено их теплофизическими свойствами, и в первую очередь высокой температурой кипения и конденсации при низких давлениях (по сравнению с водой). Это позволяет повысить КПД бинарного цикла, в котором водяной пар обеспечивает возможность использования нижнего температурного предела, а органические жидкости - верхнего.

Рабочий процесс в паровом котельном агрегате состоит из следующих основных стадий: 1) горение топлива; 2) теплопередача от горячих дымовых газов к воде или к пару; 3) парообразование (нагрев воды до кипения и ее испарение) и перегрев насыщенного пара.

В водогрейном котельном агрегате рабочий процесс включает лишь две первые стадии. Принципиальная схема паровой котельной установки показана на рис. 18.1. Топливо подается в топку 17 через, горелки 13. Из топки горячие продукты сгорания направляются в газоход, где расположен пароперегреватель 4, и далее поступают в конвективную шахту, в которой помещены экономайзер 5 и воздухоподогреватель 11. Дымососом 7 дымовые газы отсасываются из котельного агрегата и через дымовую трубу 6 выбрасываются в атмосферу.

Воздух на горение подается вентилятором 10. Предварительный подогрев воздуха (до топки) осуществляется в рекуперативном воздухоподогревателе и за счет теплоты дымовых газов.

Вода, прошедшая предварительно химическую и термическую обработку (она называется питательной), питательным насосом 8 нагнетается через экономайзер 5, где происходит ее подогрев, в барабан котла 18. В барабане питательная вода смешивается с водой, находящейся в контуре котла (котловая вода). По опускным трубам 14 котловая вода поступает в нижние камеры (коллекторы 12) и направляется в экранные испарительные трубы 15, где за счет теплоты горения топлива подогревается до температуры кипения и превращается в пар. Образующийся пар вместе с кипящей водой (пароводяная смесь) направляется в барабан котла 18, где происходит сепарация (отделение воды от пара).

Движение воды в опускных и экранных трубах происходит вследствие разности плотностей воды (в необогреваемых трубах 14) и пароводяной смеси (в обогреваемых трубах 15). Пар по пароотводящим трубам 2 направляется в пароперегреватель 4 и из коллектора 3 поступает к потребителю. Для уменьшения потерь теплоты в окружающую среду, герметизации конструкций и создания безопасных условий работы и обслуживания топку и газоходы котельного агрегата изолируют огнеупорными и теплоизоляционными материалами, которые называются обмуровкой.

Рис. 18.1. Схема паровой котельной установки

1 - паровой котел; 2 - пароотводящие трубы; 3 - коллекторы пароперегревателя; 4 - пароперегреватель; 5 - экономайзер; 6 - дымовая труба; 7 - дымосос; 8 - питательный насос; 9 - канал для продуктов сгорания; 10 - вентилятор; 11 - воздухоподогреватель; 12 - коллекторы экранов; 13 - горелки; 14 - опускные трубы; 15 - экраны; 16 - обмуровка; 17 - топка; 18 - барабан.

На рис. 18.1 не показаны установки для химической очистки воды от содержащихся в ней солей и термической очистки от растворенных газов (С02, N2, 02), здание, в котором располагается котельная установка, и т. д.

При сжигании твердого топлива перед дымососом устанавливают золоотделители для очистки дымовых газов от золовой пыли, а перед горелками - систему приготовления топлива.

К числу общих требований, предъявляемых к котельным установкам, относятся надежность и долговечность работы при заданных параметрах, безопасность, легкость регулирования, низкая стоимость вырабатываемого пара (или теплоты).

В настоящее время при тепловой обработке строительных материалов и изделий основное количество расходуемой теплоты (более 90 %) получают от сжигания различных видов топлива непосредственно в топках печей, сушилок и других технологических установок, при этом некоторые из них в отличие от топочных устройств котельных установок работают с переменной тепловой нагрузкой в различные периоды обжига строительных изделий.

Лекция 16.1: Котельный агрегат и его элементы

Котельные агрегаты производительностью 0,01-5,5 кг/с относятся к котлам малой мощности, производительностью до 30 кг/с к котлам средней мощности и более 30 кг/с (до 500-1000 кг/с) – к котлам большой мощности.

Водогрейные котлы унифицированы по теплопроизводительности на восемь типов: 4, 6,5, 10, 20, 30, 50, 100 и 180 Гкал/ч. Котлы теплопроизводительностью ниже 30 Гкал/ч предназначаются для работы только в одном режиме (основном). Котлы теплопроизводительностью 30 Гкал/ч и выше допускают возможность работы как в основном, так и в пиковом режимах, т.е. в период максимального теплопотребления при наиболее низких температурах наружного воздуха.

Для котлов теплопроизводительностью до 30 Гкал/ч температура воды на выходе принимается 432 К, а давление воды на входе в котел – 1,6 МПа. Для котлов теплопроизводительностью 30 Гкал/ч и выше максимальная температура воды на выходе принимается 450-470 К, а давление воды на входе – 2,5 МПа.

Более совершенными являются водотрубные паровые котлы. Они имеют развитые поверхности нагрева, состоящие из труб, заполненных внутри водой и пароводяной смесью, а снаружи обогреваемых продуктами сгорания топлива. Котлы относятся к горизонтально-водотрубным, если трубы расположены под углом к горизонту не более 25 о , и к вертикально-водотрубным, если трубы идут более круто или вертикально. В этих котлах путем изменения числа труб в пучках и числа самых пучков удалось увеличить площадь поверхности нагрева, не увеличивая диаметр их барабанов, что в свою очередь дало возможность получить в этих котлах пар высокого давления.

При работе парового котла очень важно обеспечить надежное охлаждение поверхностей нагрева, в которых происходит парообразование. Для этого необходимо соответствующим образом организовать движение воды и пароводяной смеси в испарительных поверхностях нагрева. По характеру организации движения рабочего тела в испарительных поверхностях котельные агрегаты делятся на три типа:

1. с естественной циркуляцией (рис 14.2,а);

2. с принудительной циркуляцией (рис 14.2,б);

Принципиальная схема прямоточного котла показана на рис 14.3.

Питательная вода подается в конвективный экономайзер 6, где она подогревается за счет тепла газов, и поступает в экранные трубы 2, выполненные в виде параллельно включенных змеевиков, расположенных на стенах топочной камеры. В нижней части змеевиков вода нагревается до температуры насыщения. Парообразование до степени сухости 70-75% происходит в змеевиках среднего уровня расположения. Пароводяная смесь затем поступает в переходную конвективную зону 4, где происходит окончательное испарение воды и частичный перегрев пара. Из переходной зоны пар направляется в радиационный перегреватель 2, затем доводится до заданной температуры в конвективном перегревателе 3 и поступает на турбину. В опускной шахте котлоагрегата расположены первая (по ходу газов) и вторая ступени 5 и 7 воздухоподогревателя.

Состав котельного агрегата. Котельный агрегат в общем случае состоит из:

Поверхности нагрева подразделяют по преобладающему способу тепловосприятия на радиационные и конвективные, а по происходящим процессам преобразования рабочего тела различают нагревательные (экономайзерные), испарительные (парообразующие или кипятильные) и пароперегревательные поверхности.

Они являются наиболее интенсивно работающими парообразующими поверхностями нагрева, поскольку воспринимают теплоту излучения от горящего слоя или факела топлива, которая в условиях топки является наиболее эффективным способом теплопереноса.

Нижний барабан котельного агрегата полностью заполнен водой с температурой насыщения и кроме объединения труб кипятильного пучка выполняет роль шлакоотстойника.

Верхний барабан кроме объединения труб кипятильного пучка выполняет роль сепаратора (разделителя) потоков пароводяной смеси поступающей по трубам на влажный насыщенный пар и кипящую воду. Из верхней его части отводят пар в пароперегреватель или к потребителю, а из нижней части вода поступает в опускные трубы контуров циркуляции.

По способу тепловосприятия пароперегреватели могут быть радиационными, полурадиационными и конвективными.

В зависимости от взаимного направления движения продуктов сгорания и водяного пара их подразделяют на прямоточные, противоточные и пароперегреватели со смешанным током.

Вода подогревается продуктами сгорания, отходящими из котла, благодаря чему уменьшаются потери теплоты с уходящими дымовыми газами, повышается КПД, и, следовательно, уменьшается расход топлива.

Стальные экономайзеры применяют при давлении выше 2,4 МПа. Они могут быть как не кипящими, так и кипящими, в которых вода может не только нагреваться до температуры насыщения, но и превращаться в пар (до 20%).

К арматуре относят: вентили, задвижки, обратные и предохранительные клапаны и т.п., которые по способу соединения с трубопроводами подразделяют на фланцевые, муфтовые и сварные. По назначению различают арматуру:

Это лазы, лючки, гляделки, взрывные клапаны и др.

Лючки предназначены для ввода в газоходы измерительной и диагностической аппаратуры, инструмента и приспособлений, используемых при ремонте и эксплуатации котельного агрегата.

Гляделки используют для проведения измерений во время испытания котельного агрегата и для визуального наблюдения за протеканием процесса горения и за состоянием внутренних поверхностей топки.

Взрывные клапаны устанавливают на боковых и потолочных стенах топки и газоходов с целью устранения или уменьшения разрушений обмуровки при хлопках и взрывах в топочной камере.

Читайте также: