Коксовая печь принцип работы

Обновлено: 05.07.2024

Коксовая печь

Коксовая печь — технологический агрегат, в котором осуществляется коксование каменного угля.

Содержание

История

Первые коксовые печи (так называемые стойловые) стали применять в начале 19 в. Они состояли из кирпичных стенок высотой до 1,5 м и длиной до 15 м, расположенных друг от друга на расстоянии 2—2,5 м. Загруженный в пространство между стенками уголь покрывали сверху и с торцов землёй и поджигали. Коксование продолжалось 8—10 дней. В 30-х гг. 19 в. появились ульевые печи, в которых коксование протекало в закрытых куполообразных камерах с небольшим доступом воздуха. В середине 19 в. получили распространение пламенные коксовые печи с внешним обогревом. Угольную шихту загружали в выложенные из огнеупорного кирпича камеры, разделённые обогревательными простенками с вертикальными каналами, в которых сжигался коксовый газ. Важным этапом явилось создание в 70-х гг. 19 в. коксовых печей с улавливанием химических продуктов из коксового газа. В этих печах камеры коксования были отделены от отопительных простенков.

Современные коксовые печи

Современные коксовые печи по способу загрузки угольной шихты и выдачи кокса подразделяют на горизонтальные и вертикальные. Наиболее широко распространены горизонтальные коксовые печи периодического действия. Такие коксовые печи состоят из камеры коксования, обогревательных простенков, расположенных по обе стороны камеры, регенераторов. На верху камеры коксования предусмотрены загрузочные люки, с торцов камера закрыта съёмными дверями. Длина камер достигает 13—16 м, высота 4—7 м, ширина 0,4—0,5 м. Обогрев камер осуществляется за счёт сжигания в вертикальных каналах простенков коксового, доменного или др. горючего газа. Период коксования одной угольной загрузки зависит от ширины камеры и температуры в обогревательных каналах и составляет обычно 13—18 ч. По окончании коксования раскалённый кокс выталкивают из камеры через дверные проёмы коксовыталкивателем и тушат. Для компактности коксового цеха и лучшего использования тепла коксовые печи объединяют в батареи (по 61—77 коксовых печей в каждой) с общими для всех печей системами подвода отопительного газа, подачи угля, отвода коксового газа. Все операции по обслуживанию коксовых печей (загрузка, съём и закрытие дверей и люков, выдача и тушение кокса и т.д.) механизированы и автоматизированы.

Коксовые печи непрерывного действия

Существуют коксовые печи непрерывного действия, например вертикального и кольцевого типа.

См. также

Wikimedia Foundation . 2010 .

Смотреть что такое "Коксовая печь" в других словарях:

коксовая печь — [coke oven] теплотехнический агрегат, состоящий из камеры, где происходит коксование угольной шихты, отопительных простенков (с каналами вертикалами), где сгорает отопительный газ, и регенераторов для утилизации тепла отходящих продуктов сгорания … Энциклопедический словарь по металлургии

Коксовая батарея — Выдача кокса на коксовой батарее. Металлургическое предприятие Great Lakes Steel Corporation, штат Мичиган, США. 1942 год … Википедия

Коксовая печь: устройство и принцип работы оборудования для получения высоких температур и полной герметизации

Для превращения определённого твердого топлива в кокс, необходимо использовать специальную печь. Оборудование обеспечивает нагрев до высоких температур, примерно, в 1000 градусов. При этом для получения правильного кокса, во время процесса нагрева, внутри устройства не должен проникать кислород. Все эти требования обеспечивает коксовая печь. Чтобы понять ее устройство, необходимо изучить полную информацию об агрегате.

Устройство и принцип работы коксовой печи

Устройство коксовой печи – не простое. Главным рабочим элементом печи является камера коксования, куда помещается необходимый твердый материал для преобразования в кокс, а также отопительные промежутки для разогревания топливных элементов.

От зоны горения уголь отделяется специальными огнеупорными кирпичами, из которых складывается стена. Таким образом, производителю удалось добиться надежной защиты от окисления сырья.

Камера коксования имеет следующие размеры:

- длина 12-16 м;

- ширина – 40-45 см;

- высота – 4-5 м.

Коксовую печь делят на десятки камер коксования. Их количество зависит от конкретного производственного цеха. Уголь, преобразующийся в кокс, внутрь загружается с верхней части оборудования через специально приспособленную тележку.

В качестве топлива обычно применяют коксовый или доменный газ. Коксовая разновидность образуется в результате процесса коксования.

В печь устанавливают специальные регенераторы, изготовленные из керамики. Они позволяют утилизировать теплоту, полученную при сгорании продукты. Регенератор представляет собой устройство для теплообмена, в котором теплоноситель соприкасается с частью печи. Холодные стенки нагреваются, а тепло передается холодному теплоносителю. Регенераторная насадка применяется для скапливания тепла, и последующую передачу ее воздуху или газу.

Также на производстве можно встретить второй тип теплообменника, который получил название рекуператор. Холодный и горячий теплоноситель через стенку обмениваются теплом. В регенераторах в первую очередь опускаются дымовые газы, а уже после они переключаются на перекидные клапаны. Снизу вверх начинает приходить поток холодного воздуха. Клапан представляет собой механизм, с помощью которого направление потоков меняется в необходимую сторону. В итоге регенератор сначала нагревается потоками дымовых газов, после охлаждается воздухом. Этот процесс происходит во время работы оборудования непрерывно.

Клапана переключается с интервалом примерно в полчаса. В этот временной промежуток происходит экономия топлива на отопление печи. Также если сократить этот интервал, то оборудование станет быстрее изнашиваться, поэтому производители настаивают на соблюдении установленных временных мер.

Для начала процесса коксования, сгораемый материал должен попасть внутрь устройства. Для этих целей в верхней части агрегата устанавливают дверь. Также там имеется отверстие для выхода газов, что образуются в процессе работы печи.

Двери имеются также с двух сторон камеры, которые снимаются, когда коксование заканчивается. Эти отверстия приспосабливаются для выталкивания готового образца продукции.

Для обеспечения правильной работы, печь должна быть полностью герметичной, не пропускающей внутрь воздух, который также придется разогревать в случае попадания в устройство. Это повысит расход отопительных газов, что невыгодно для производства и скажется на цене получаемого продукта.Батарея

Отдельного внимания заслуживает батарея коксовых печей. Она предназначено исключительно для получения кокса. Примечательно то, что батареи непрерывно эксплуатируются в течение долгого времени. В большинстве случаев срок эксплуатации составляет 25 лет. Внутри постоянно поддерживается высокая температура, а также металл постепенно стачивается при выдаче готовой продукции из камеры. Это говорит о том, что материалы изготовления должны быть только самыми лучшими. Используются огнеупорные сплавы.

Батарея коксовой печи

При изготовлении необходимо учитывать, что готовая батарея, запущенная в эксплуатацию должна в течение многих лет выдерживать:

- Усилия механического характера, возникающие при работе оборудования.

- Давление, получаемое при процессе коксования.

- Давление, прилагаемое всеми элементами конструкции, что лежат на огнеупорных батареях.

А также учитывается тот немаловажный факт, что в батареи содержится большое количество печей – от 45 до 69.

Какие они бывают

Современные коксовые печи делятся на следующие разновидности:

- Вертикальные и горизонтальные по способу расположения камер.

- С верхней и нижней загрузкой и выдачей по способу загрузку и выдачи кокса.

- Непрерывными и периодическими по осуществлению технологического режима.

- Циркулирующие и не циркулирующие в зависимости от применения режимов рециркуляции.

Этапы производства кокса в печи

Чтобы преобразовать определённый вид в материалах кокс, необходимо придерживаться нескольких основных этапов:

Эксплуатация печей

Основным параметром при эксплуатации коксовых печей является производительность оборудования. Этот параметр зависит от таких характеристик, как толщина стен оборудования, ширина сгораемой камеры, температуры, образующейся в простенках, качества шихты, а также свойств огнеупорных материалов, которые были использованы при изготовлении печи.

Современное оборудование может развивать максимальную скорость в 32 мм в час. Этого показателя удалось добиться с использованием самой высокой температуры, которая может развить камера сгорания. Также важным параметром является температура готового кокса – от 1000 до 1050 градусов.

Пути снижения расхода топлива на коксование

Снизить расход топлива во время работы можно, придерживаясь следующих приемов:

Коксовая печь - металлургический агрегат для изготовления кокса: устройство

Введение коксовых печей в эксплуатацию началось еще в 50-х годах прошлого века. Полезный объем первых типовых печей был равен 21,6 нм³. Далее в статье мы рассмотрим устройство названного оборудования.

Общие сведения

Если рассматривать устройство данной печи как агрегата, используемого в промышленности, то оно состоит из нескольких частей:

- Основная часть - это камера, в которой происходит непосредственно процесс коксования угля.

- Далее идут отопительные простенки, где сгорает газ, необходимый для отопления печи.

- Еще одна из основных частей - это регенератор, служащий утилизатором для тепла отходящих газов, образующихся после сгорания продуктов.

Кроме того, коксовые печи могут быть собраны в батареи, а батареи, в свою очередь, могут быть укомплектованы в блоки.

На территории Российской Федерации чаще всего эксплуатируются батареи, состоящие из 61, 65 или 77 печей. Если смотреть на зарубежную промышленность, то там батареи могут включать и до 120 печей.

Печи с боковым подводом

В коксовых печах с боковым подводом регулировка подачи газа и воздуха для отопления агрегата производится вдоль обогревательного простенка. Процесс регулировки осуществляется посредством замены регулирующих кирпичей-регистров, а также горелок. Их месторасположение находится у основания отопительных каналов, которые характеризуются постоянно повышенной температурой, а также неизбежным засорением, происходящим в этих каналах.

Такие условия сильно затрудняют процесс регулировки подачи газа и воздуха, а также не позволяют установить регулирующие приборы с необходимой точностью.

Однако данные недостатки были устранены в коксовых печах с нижним подводом. При такой конструкции, средства, регулирующие данные процессы, выносятся за пределы печной кладки, что делает их легкодоступными для персонала, занимающегося обслуживанием печи. Менять регулирующие устройства в печах с названной конструкцией намного проще.

Устройство печей

Для того чтобы начать процесс изготовления кокса, необходимо загрузить шихту в печь. Для осуществления этой процедуры агрегат обладает отверстием, которое располагается в верхнем перекрытии камеры. Также там имеется отверстие, предназначенное для отведения летучих газов, образующихся в процессе коксования. Последние, проходя через газоотвод, попадают в специальную камеру для сбора газов, из которой они направляются в цех улавливания.

С обоих торцов камера оснащена дверями, которые удаляются по окончанию процесса коксования. Через получившиеся отверстия, готовый кокс выталкивается из печи при помощи коксовыталкивателя.

Также стоит отметить, что коксовые печи являются полностью герметичной конструкцией. Это необходимо для того, чтобы исключить возможность подсоса в печь атмосферного воздуха, который также придется подогревать, если это произойдет. А это, в свою очередь, повысит расходы отопительных газов, что негативно скажется на конечной стоимости продукта.

Технология производства кокса

Процесс производства данного материала осуществляется в несколько этапов:

- Весь процесс начинается с загрузки шихты в камеру печи и последующего разравнивания материала при помощи штанги. Для того чтобы избежать задымления атмосферы при открытии камеры в момент загрузки материала внутри печи, создается разряжение путем инжекции пара или же газа. Кроме того, можно использовать специальную систему отсоса газа из камеры.

- Далее протекает процесс коксования шихты. В течение этого времени материал поддается всем необходимым воздействиям, которые приводят к его преобразованию в кокс, а также в ПКГ. Также на этом этапе выделяют производительность печи, которая определяется временем, необходимым для получения готового кокса с момента окончания погрузки шихты внутрь нее.

- Выгрузка готовой продукции, то есть кокса или, как его еще называют, коксового "пирога" осуществляется в тушильный вагон. Для проведения этой операции используется автоматический коксовыталкиватель.

Батареи

Коксовая батарея - это специализированный металлургический агрегат, основной целью которого является заготовка кокса - топлива для доменного производства чугуна.

Важно отметить, что такие батареи эксплуатируются довольно длительный промежуток времени без остановок. Чаще всего период их работы составляет минимум 25 лет. В течение всего этого времени внутри печи поддерживается высокая температура, а сама кладка сооружения истирается продукцией при выдаче из камеры.

По этим причинам строительство коксовых батарей осуществляется только из огнеупорных материалов. Данные материалы должны выдерживать:

- механические усилия, которые прилагает машина при работе;

- давление распирания при коксовании;

- противостоять давлению всех элементов конструкции, лежащих на этих огнеупорных материалах.

Также важно отметить, что такое металлургическое оборудование, как батареи включают в себя от 45 до 69 коксовых печей.

Классификация

Как и любое другое промышленное оборудование, названные печи, входящие в состав металлургических комбинатов, обладают рядом параметров, по которым и осуществляют их классификацию. К ним относят:

- Расположение камер в печи, которое может быть как горизонтальным, так и вертикальным.

- Способ загрузки шихты в печь, а также последующая процедура выдачи готового продукта. Тут есть два вида печей - с верхней загрузкой и последующей нижней выдачей материала, а также с верхней загрузкой и последующей выдачей через боковые отверстия.

- Также различают два процесса производства кокса, который может быть непрерывным или периодическим.

- Один из параметров для классификации - это способ обогрева конкретной печи. Эта процедура может осуществляться как при помощи доменных, смешанных или коксовых газов одновременно, так и при помощи только коксовых или только доменных газов.

На территории Российской Федерации чаще всего вводятся в эксплуатацию на металлургических комбинатах печи систем ПК-2К с боковым подводом.

Гидравлический режим работы

Гидравлический режим работы коксовых печей - это четкое распределение давлений в отопительной системе всего агрегата в целом. Специальные исследования, а также длительный период эксплуатации такого режима работы выявили параметры, которые характеризуют правильный режим работы печи:

- Давление газа в камере коксования на протяжении всего периода работы должно быть выше, чем в других отсеках.

- Давление газа в камере, где происходит процесс коксования, - это переменная величина.

- Давление газа в отопительной системе на восходящем потоке должно быть ниже, чем в других местах.

Эксплуатация печей

Важнейшим параметром при эксплуатации печи является ее производительность. На этот параметр влияют практически все другие показатели агрегата. Период производства кокса, то есть производительность, больше всего зависит от таких характеристик как ширина камеры, толщина стен, температура в простенках, свойства огнеупорных материалов, а также качество шихты.

Стоит отметить, что в настоящее время максимальная скорость, которой можно добиться от коксовой печи, - 32 мм/ч. Необходимо понимать, что данный параметр выведен с учетом максимально допустимой температуры, которую можно развить и поддерживать в камере. Также один из важнейших параметров, который должен быть соблюден для эксплуатации коксовой печи, - это температура готового "пирога". Она должна быть от 1 000°С до 1 050°С.

Коксовая печь для превращения каменного угля в кокс

Основными составляющими элементами подобного оборудования являются камеры коксования, в которые закладывается сырье, и отопительные промежутки, где происходит горение топлива. Уголь от зоны горения отделен стенками из огнеупорного кирпича, благодаря чему удается избежать окисления сырья. Камера коксования обладает следующими размерами: длина 12-16 м, высота 4-5 м, ширина 40-45 см.

Такая печь имеет целую батарею камер коксования, которых насчитывается несколько десятков штук. Уголь загружается через отверстия вверху с помощью тележки. Процесс переработки топлива длится около 15 часов. После его завершения готовый продукт выгружается через боковые отверстия с помощью выталкивателя. При этом температура полученного материала составляет 1000 °С, а дым в отопительных промежутках достигает показателей в 1300-1400 °С. Чтобы не произошло возгорания кокса, его помещают в специальный вагон, где происходит тушение. Оно бывает мокрое и сухое.

В качестве горючего при производстве кокса используется доменный или коксовый газ. Последний является продуктом переработки твердого топлива путем нагревания без доступа кислорода. В печи предусмотрены керамические регенераторы, позволяющие утилизировать теплоту продуктов сгорания.

Регенератор – это вид теплообменного устройства, в котором теплоноситель в циклическом процессе контактирует с определенными поверхностями оборудования. При этом горячее вещество нагревает холодные стену и насадку, после чего они отдают тепло теплоносителю, имеющему низкую температуру. Регенераторная насадка используется для накапливания тепловой энергии и последующей ее передачи газу или воздуху.

Существует иной вид теплообменников – рекуператор. В нем горячий и холодный теплоносители обмениваются теплом через разделяющую их стену.

В печных регенераторах сначала опускаются горячие дымовые газы, затем происходит переключение перекидных клапанов, и снизу вверх идет поток холодного воздуха. Перекидной клапан – это механизм, позволяющий менять направление движения газообразных веществ. В результате поверхности регенератора поочередно нагреваются от дымовых газов и охлаждаются воздухом, и такой процесс идет непрерывно.

Переключение клапанов осуществляется с интервалом в 15-30 минут. Очевидно, что при меньшем промежутке времени между перекидками происходит экономия горючего на отопление печи. Вместе с тем при частом переключении оборудование быстрее изнашивается. Через теплообменник можно пропускать и топливо перед его подачей в камеру для сжигания. Если этого не требуется, газ через горелку сразу же поступает в зону горения.

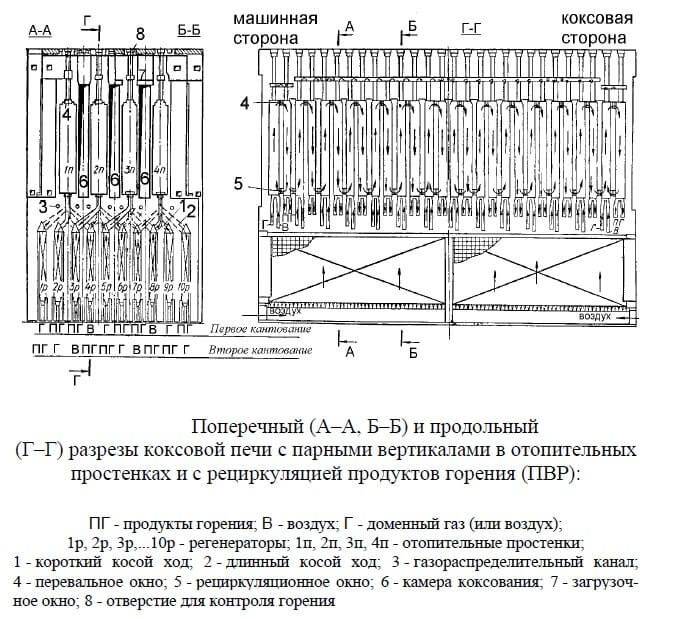

Коксовые печи производят с двумя вариантами отопительных промежутков:

- Устройства с перекидными каналами (ПК).

- Агрегаты с парными вертикалами и рециркуляцией продуктов горения (ПВР).

В отопительных промежутках печей ПК установлены перегородки. Над камерой коксования смежные с нею отсеки соединяются коллектором. Таким образом формируются перекидные каналы. Данная конструкция несовершенна, потому она используется не очень часто. В качестве недостатков этого варианта печей можно отметить следующее: в таких устройствах коксовая масса нагревается по вертикали неравномерно; создается значительное гидравлическое сопротивление; отопительная система недостаточно герметична; наблюдается перерасход топлива. Чтобы содержимое камеры коксования нагревалось равномернее, кладку стены в нижней части делают более толстой.

Каждый из отопительных промежутков в печах ПВР разделен на две части (вертикалы), по которым рециркулируют продукты сгорания. Попарно они соединены внизу рециркуляционными отверстиями. Вещества, полученные путем химической реакции окисления топлива, рециркулируют благодаря тому, что они имеют разную с горючим плотность. Кроме того, этому способствует инжектирующий эффект топливовоздушной смеси.

Конструкция печей ПВР позволяет сжигать до 40% продуктов горения. Потому для них характерна равномерность нагревания коксовой массы. По высоте разница в температуре полученной продукции не превышает 50 °С. Этот фактор делает печи ПВР более предпочтительными, чем устройства ПК. Продуктами коксования одной тонны сухого каменного угля являются около 750 кг кокса, более 300 куб. м коксового газа, 35 кг смолы, 10 кг бензольных углеводородов и 3 кг аммиака в виде сульфата аммония.

Коэффициент использования химической энергии топлива при производстве кокса превышает 80%. Удельный расход теплоты составляет около 3,5 МДж/кг.

К способам снижения потребления топлива при его переработке путем нагревания без доступа кислорода можно отнести следующее:

Коксовая печь Коппе

Печь Коппе подвергалась постоянному совершенствованию с учётом практики её использования и свойств угля, однако общие принципы действия оставались неизменными. Некоторые её модификации, разработанные немецким инженером Отто, называли печами Коппе-Отто.

Рисунок. Печь конструкции Коппе

(а – поперечный разрез, б – продольный разрез через камеру.)

«Сдвоенная» система работы была необходима для компенсации неравномерности выделения газообразных продуктов при коксовании, аналогично тому, как эта проблема решалась в модифицированной печи братьев Аппольт. Позднее конструкция была изменена таким образом, что совместно работали четыре камеры. Газы, поступавшие в трубу, всё ещё содержали значительное количество горючих веществ, поэтому на выходе из трубы их дожигали, и над ней всегда горел яркий факел, из-за которого печи называли «пламенные печи Коппе».

Для предотвращения перегрева нижней части печи в ней устраивалась сеть каналов для воздушного охлаждения. Воздух, охлаждающий низ печи, одновременно нагревался, а затем подавался по специальным горизонтальным каналам в вертикалы для обеспечения горения газа. Предварительный подогрев воздуха позволял повысить температуру в простенках для коксования тощих углей. С той же целью Коппе разработал кирпич специальной формы, обеспечивающей стойкость стенки камеры, благодаря чему толщина её уменьшилась до 90 мм.

Снаружи печь Коппе обкладывалась теплоизоляционным материалом, а поверх него – обыкновенным кирпичом. Дверь делали составной – верхняя часть высотой 30 см открывалась для выравнивания засыпанного угля (планирования), а нижняя – для выдачи кокса. Загрузку производили через три отверстия в своде камеры.

Камеры печей Коппе имели в длину 9 м, высота и ширина их зависели от типа используемого угля и, соответственно, от продолжительности коксования: при продолжительности коксования 24 ч. высота составляла 1-1,2 м, а ширина 0,4-0,5 м, а при продолжительности 48 ч. – 1,7 м и 0,6 м соответственно.

Коксовая печь

Коксовая печь, как теплотехнический агрегат, состоит из камеры, где происходит коксование угля, отопительных простенков, где сгорает отопительный газ, и регенераторов для утилизации тепла отходящих продуктов сгорания. Коксовые печи компонуются в батареи, а последние − в блоки.

Каждая батарея обслуживается комплектом машин, включающим углезагрузочный вагон, коксовыталкиватель и двересъемную машину. Коксотушильный вагон с электровозом обычно обслуживает коксовый блок (две батареи).

Согласованность действия коксовых машин определяется их блокировкой, которая заключается в соосной установке коксовыталкивателя, двересъемной машины и электровоза с тушильным вагоном по оси печи, из которой выдается кокс.

Коксовые батареи в России состоят преимущественно из 61, 65 или 77 печей; серийность выдачи кокса из печей: 9−2, 5−2 и 2−1. За рубежом строятся коксовые батареи с количеством печей до 120.

В начале 50-х гг. в СССР (Гипрококсом) были разработаны типовые проекты печей с полезным объемом 21,6 нм3 и началось массовое строительство коксовых батарей с боковым подводом отопительных газов и с комбинированным обогревом. Батарея состояла из 61−65 печей. Опыт эксплуатации батарей с печными камерами большего полезного объема (30 нм3) показал, что они обладают значительными резервами увеличения размеров камер и, следовательно, их производительности.

В печах с боковым подводом регулирование расхода газа и воздуха вдоль обогревательного простенка производят заменой регулирующих кирпичей-регистров и горелок, расположенных в основании отопительных каналов, в условиях высоких температур и неизбежных засорений пода каналов. Это затрудняет регулирование и не обеспечивает необходимой точности установки регулирующих устройств. В печах с нижним подводом регулировочные средства вынесены за пределы печной кладки, легко доступны обслуживающему персоналу, находящемуся под верхней плитой коксовой батареи, для замены и регулирования. Эффективность нижнего подвода коксового газа и нижнего регулирования подачи газа и воздуха в отопительные каналы повышается благодаря секционированию регенераторов, что также улучшает омываемость насадки и повышает степень утилизации тепла.

В конструкциях печей для нижнего регулирования подачи воздуха и бедного газа предусмотрена установка снизу печей съемных кирпичей (типа регистров) в колосниковых отверстиях, соединяющих подовый канал с секциями регенераторов. Подача воздуха и бедного газа в подовый канал и отвод из него продуктов сгорания осуществляются через газовоздушные клапаны. Нижнюю часть стен регенераторов выполняют из термостойкого шамотного огнеупора.

Для повышения эффективности нижнего регулирования предусмотрено полное секционирование регенераторов, исключающее перетоки воздуха и доменного газа между секциями. Каждая секция регенератора соединяется косым ходом с отопительным каналом. При указанном секционировании группа из двух сопряженных отопительных каналов и четырех связанных с ними секций является самостоятельным топочным элементом.

В последние годы осуществлен переход к проектированию коксовых батарей системы ПВР с нижним подводом годовой производительностью до 1 млн т кокса с печными камерами высотой 7 м., длиной 16 м и средней шириной 0,41−0,48 м. (полезный объем 41,6−52 нм3). Обогрев печей осуществляется только коксовым газом и с нижним регулированием расхода воздуха. Кладку обогревательных простенков предполагают выполнять из динасового кирпича пониженной плотности и повышенной теплопроводности с малым дополнительным ростом в процессе эксплуатации печей. Это должно позволить интенсифицировать технологический процесс в результате увеличения скорости коксования, улучшить условия эксплуатации и удлинить срок службы печей. Коксовые батареи снабжены вентиляционной установкой для поддува очищенного воздуха в подбатарейное помещение, боковые тоннели и подачи его в отопительную систему.

Коксовая камера представляет собой параллелепипед. Высота камеры должна быть такой, чтобы можно было обеспечить равномерность обогрева при достаточной статистической прочности простенка. Увеличение длины камеры ограничивается статистической прочностью простенков, трудностью удлинения выталкивающих и особенно планирных штанг вследствие увеличения прогиба, сложностью достижения равномерного распределения газов по длине регенератора и обогревательного простенка.

Оптимальное число печей в батарее должно обеспечивать наибольшую производительность батареи при наилучшем использовании коксовых машин и наибольшей производительности труда. Таким образом, выбранные размеры камеры и число печей в батарее должны быть экономически эффективны, т. е. обеспечивать наименьшие капитальные и эксплуатационные затраты на 1 т перерабатываемой угольной шихты.

Производительность коксовой батареи определяется следующими факторами:

- числом и размерами камер, материалом и толщиной стенок, способами загрузки (насыпью или трамбованием) и обогрева, эти факторы указаны в проекте и не могут быть изменены в период эксплуатации батареи;

- температурой обогрева (отопительных простенков − контрольных вертикалов), которая при эксплуатации может изменяться в некоторых пределах; степенью готовности кокса;

- характеристикой загружаемой шихты: составом и характеристикой каждого компонента шихты, влажностью и гранулометрическим составом.

При проектировании батареи все эти факторы принимают во внимание. Однако на практике часто характеристика шихты может отличаться от предусмотренной проектом, что повлечет и изменение производительности батареи по продуктам коксования.

Плотность насыпной массы можно изменять, меняя гранулометрический состав. Для влажного угля плотность тем меньше, чем мельче уголь. Для термически подготовленного сухого угля плотность загрузки практически не зависит от гранулометрического состава.

При добавке в шихту производственной влажности микродобавок − небольших количеств (0,5−1,0%) продуктов переработки нефти и жидких продуктов термической переработки твердых топлив − плотность загрузки возрастает сувеличением содержания масла во влажной шихте; при добавке в сухую шихту она, наоборот, снижается.

Трамбование шихты позволяет повысить плотность на 30% по сравнению с загрузкой насыпью.

Объем камеры увеличивается в результате увеличения ее высоты и длины, тогда как ширина изменяется для российских конструкций, в основном украинского Гипрококса, в незначительных пределах (410−480 мм).

Выбор ширины камеры определяется прежде всего свойствами коксуемой шихты и требуемым качеством кокса. При коксовании хорошо спекающихся шихт рекомендуется выбирать более широкую камеру, а при коксовании плохо спекающихся шихт из малометаморфизованных углей − более узкую. Отечественные коксовые печи обычной емкости имеют среднюю ширину камеры коксования 410 мм, печи большей емкости 450−480 мм, что связано с увеличением доли газовых углей в шихте.

Коксовые печи зарубежных заводов имеют ширину печных камер главным образом 450−460 мм, реже − 530−590 мм.

Производительность коксовых печей может быть повышена не только в результате увеличения объема печей, но также при коксовании термически подготовленных шихт (высушенных до влажности 1−3% или нагретых до 120−150 °С) и интенсификации процесса коксования увеличением скорости коксования при снижении ширины камер, повышении температур в отопительных каналах и теплопроводности огнеупоров.

Повышение температуры в отопительных простенках ограничено допустимой максимальной температурой (1450 °С) для используемых в настоящее время огнеупорных кирпичей. В практике работы российских коксовых батарей максимальные температуры коксования составляют 1410 °С.

Возрастающая доля газовых углей в шихте (до 35−40%) повышает трещиноватость кокса при больших скоростях коксования, поэтому увеличение скорости должно согласовываться с составом шихты и качеством получаемого кокса.

Коксовая печь принцип работы

Коксовые печи – сложные теплотехнические сооружения, которые группируют в батареи и имеют сложную отопительную систему, назначение которой – подвод отопительных газов и воздуха в зону горения, передача тепла угольной загрузке, отвод продуктов сгорания в борова и дымовую трубу.

Основные требования к отопительной системе – оптимальные условия сжигания отопительного газа для равномерного прогрева загрузки по высоте, а также герметичность стен и минимальное сопротивление проходу газа, воздуха и продуктов сгорания.

Обогрев коксовых печей основан на использовании тепла сгорающих в отопительной системе газов. Движение газов и продуктов сгорания в системе осуществляется за счет тяги дымовой трубы.

1. Виды передачи тепла в коксовых печах

Теплопередача может осуществляться тремя способами: теплопроводностью, лучеиспусканием и конвекцией. Все эти виды теплопередачи принимают участие в обогреве коксовых печей. Например, от факела газа к стенкам вертикалов тепло передается в основном лучеиспусканием, а от стенок вертикалов к стенке печной камеры – теплопроводностью. От стенки камеры к шихте в начале коксования, когда пирог прилегает к стенке, передача тепла происходит за счет теплопроводности, в конце коксования, когда пирог отходит от стенки, – за счет лучеиспускания. Тепло внутри какого-либо тела п ередается теплопроводностью.

Продукты сгорания, поступающие в регенератор из отопительных простенков, нагревают насадку путем лучеспускания и конвекции. В верхней части регенератора тепло передается в основном лучеиспусканием, в нижней части – конвекцией.

Подогрев воздуха и газа в регенераторах дост игается практически только теплом конвекции.

Количество тепла, переданного от одного тела другому, зависит от разности температур и величины поверхности, по которой происходит передача тепла, и выражается формулой:

где Q – количество тепла, кДж/ч;

К – суммарный коэффициент теплопередачи, равный сумме частных коэффициентов передачи тепла лучеиспусканием и конвекцией в том случае, если тепло передается одновременно двумя этими способами;

F – поверхность, по которой происходит передача тепла, м 2 ;

Δt – разность температур, о С.

2. Состав и свойства газов, применяемых для обогрева коксовых батарей

В коксовых печах в качестве отопительного газа используются коксовый и доменный, а также возможно использовать для обогрева печей смесь этих газов. В табл. 5.1 представлен состав отопительных газов.

При выполнении газоопасных работ следует учитывать, что коксовый и доменный газы при определенных соотношениях с воздухом образуют смесь, которая при наличии источника огня дает взрыв. Кроме того эти газы являются отравляющими, т. к. они содержат СО.

Пределы взрываемости, скорость горения газа и температура воспламенения смесей газа и воздуха приведены в табл. 5.2.

Температура горения доменного газа ниже, чем у коксового, на 100-200 о С. Кроме низкой теплоты сгорания, недостатком доменного газа является содержание в нем пыли, которая со временем накапливается в отопительной системе.

Для предотвращения загазованности и образования взрывоопасных смесей на коксовых печах необходимо:

- следить за герметичностью газопроводов, арматуры и аппаратов, находящихся под газом;

- следить за исправностью гидрозатворов, особенно в тоннелях и других закрытых помещениях.

3. Определение коэффициента избытка воздуха

Сжигание любого топлива должно производиться при подаче большего количества воздуха на сжигание, чем это требуется по расчету. Величина, выражающая отношение фактически подаваемого количества воздуха к теоретически необходимому, называется коэффициентом избытка воздуха и обозначается α .

Особенно сильно коэффициент избытка воздуха влияет на прогрев загрузки в печах системы ПК и печах без рециркуляции. В печах с большой рециркуляцией (ПВР) изменение α в пределах 1,1-1,5 мало влияет на равномерность обогрева по высоте загрузки.

По ПТЭ α =1,2-1,5. Для печей ПВР всех типов – 1,3 (с допустимыми колебаниями 1,25-1,4).

Выбранная оптимальная величина α должна строго выдерживаться при эксплуатации печей, т. к. от неё зависит полнота сгорания отопительного газа.

Коэффициент избытка воздуха контролируется по анализу продуктов сгорания, отобранных из газовоздушных клапанов и вертикалов согласно технологической инструкции. Состав продуктов сгорания для подсчета коэффициента избытка воздуха определяется газоанализаторами.

При этом находят состав сухих продуктов сгорания, исходя из которого можно определить, при каком коэффициенте избытка воздуха сжигается газ. Обычно для этого пользуются формулой:

где К – коэффициент, зависящий от состава отопительного газа, подсчитывается по формуле

где ΣСО 2 – количество диоксида углерода в 1 м 3 , которое образуется при сжигании газа без избытка воздуха;

О 2т – теоретическое количество кислорода в 1 м 3 , необходимое для сжигания газа.

В условиях нормальной работы коксовых печей К = 0,42-0,43 при работе на коксовом газе и К = 2,5-2,6 при обогреве печей доменным газом.

Если в продуктах сгорания, кроме кислорода и диоксида углерода, содержится угарный газ, то количество избыточного кислорода равно О 2 = 1/2О 2 , а вместо СО 2 берут сумму СО 2 + СО. В этом случае формула принимает следующий вид:

Распределение газа и воздуха по длине обогревательного простенка должно обеспечивать нормальное горение с одинаковым избы тком воздуха по всем вертикалам, кроме двух крайних.

Определение коэффициента избытка воздуха в продуктах горения из подовых каналов контрольных регенераторов при обогреве коксовым газом должно выполняться 1 раз в 15 дней.

4. Тяга дымовой трубы

Как уже отмечалось, движение газов и продуктов сгорания в отопительной системе осуществляется за счет тяги дымовой трубы.

Если установить вертикальную трубу, сообщающую воздух на уровне земной поверхности, где давление выше, с более высоким уровнем, где давление меньше, то труба сама по себе будет создавать подъемную силу (тягу). Воздух будет втягиваться в нижнее отверстие трубы, и выходить из верхнего.

Если через трубу выпускать нагретые продукты сгорания с меньшей плотностью, чем у воздуха, то тяга дымовой трубы будет тем больше, чем больше разница в плотностях продуктов сгорания и воздуха. При плотности продуктов сгорания газа (нагретого до 250°С), равной 0,73 кг/м 3 , и воздуха (с температурой +30°С) 1,15 кг/м 3 на каждый метр высоты трубы создается подъемная сила, равная (1,15 – 0,73) ·10 = 4,2 Па, а на 100 м трубы 420 Па.

Зимой температура воздуха снижается, плотность его возрастает, а значит, увеличивается тяга дымовой трубы. Так, при температуре наружного воздуха – 20°С плотность его будет уже не 1,15, а 1,39 кг/м 3 , и тяга дымовой трубы высотой 100 м при тех же параметрах продуктов сгорания составит: (1,39 – 0,73)·10·100 = 660 Па.

Тяга дымовой трубы, являясь основной движущей силой продуктов сгорания в отопительной системе печей, определяет также количество поступающего на горение воздуха, который втягивается в систему. Поэтому техника подачи необходимого объёма воздуха для горения на коксовую батарею сводится к установлению соответствующих величин разрежения (тяги) перед шиберами в боровах и определенного раскрытия воздухоподводящих отверстий газовоздушных клапанов.

При изменении тяги и количества проходящих в отопительной системе газов изменяется распределение давлений в системе на всем ее протяжении. Так, если общая тяга (разрежение в борове) была увеличена с 300 до 330 Па, т. е. в 1,1 раза, то во столько же увеличится разрежение в любой точке на пути газов от входа в систему до основания дымовой трубы, а количество поступающего воздуха при неизменном положении пластин, определяющих проходное сечение воздушных окон на газовоздушных клапанах, увеличится на 5 %.

5. Регенерация тепла продуктов горения

Регенераторы являются важным конструктивным элементом коксовых печей и предназначены для повышения теплотехнического КПД печей путем нагрева до 1000-1000 о С поступающих в вертикалы воздуха и бедного (доменного) газа за счет тепла продуктов горения, выходящих из вертикала.

Регенераторы представляют собой узкие камеры, расположенные под обогревательными простенками, и заполненные насадкой – фасонными кирпичами (рисунок) с отверстиями для прохода газов и воздуха. Насадка укладывается насухо, без раствора.

Регенераторы должны иметь максимальную площадь теплообмена.

Через насадку попеременно проходят либо горячие продукты горения из обогревательных простенков, либо воздух и бедный отопительный газ. В течение всего периода подвода или отвода тепла температура насадки, как и температура воздуха или газов, непрерывно изменяется по высоте регенератора и во времени.

Примерный тепловой баланс регенератора представлен в табл. 5.3.

Теплообмен в регенераторе характеризуется важным свойством – распределение температур в насадке периодически повторяется, так что температура в каждой данной точке регенератора колеблется периодически в одних и тех же пределах. Для повышения интенсивности теплообмена эти пределы стремятся сузить. Чем больше тепловая емкость насадки и короче цикл, тем амплитуда колебаний температур будет меньше.

Коксовая печь

коксовая печь — [coke oven] теплотехнический агрегат, состоящий из камеры, где происходит коксование угольной шихты, отопительных простенков (с каналами вертикалами), где сгорает отопительный газ, и регенераторов для утилизации тепла отходящих продуктов сгорания … Энциклопедический словарь по металлургии

Коксовая батарея — Выдача кокса на коксовой батарее. Металлургическое предприятие Great Lakes Steel Corporation, штат Мичиган, США. 1942 год … Википедия

Читайте также: