Кладка печи стекловаренной печи

Обновлено: 19.05.2024

СТЕКЛОВАРЕННЫЕ ПЕЧИ. ТЕХНОЛОГИЯ ВАРКИ СТЕКЛА

При варке стекла в ванных печах непрерывного действия все процессы превращения шихты в осветленную и гомогенизированную стекломассу протекают на поверхности расплава стекла, заполняющего бассейн печи. Течение этих процессов осуществляется в условиях непрерывного смещения поверхностных слоев расплава. Главной причиной движения стекломассы в ванной печи является разность уровней, которая возникает в условиях отбора стекломассы на выработочном конце печи. По этой причине в ванной печи постоянно существует выработочный поток, который питается за счет свежих порций шихты, превращаемых в стекломассу. Кроме этого главного рабочего потока, вся остальная стекломасса вовлекается в конвекционное движение, причиной которого является разность температур расплава по зонам бассейна печи. Тепловые потоки совершают движение по весьма сложным трассам, которые затрудняют управление процессами тепло- и массопередачи в ванных печах.

В направлении продольной оси ванной печи от загрузочного кармана к выработке изменение температуры проходит через максимум. Этот максимум (квельпункт) образует пограничную линию, разделяющую зону, варки от зоны осветления. Квельпункт выполняет особую роль в свекловарении, создавая термическую преграду на пути рабочего и тепловых потоков стекломассы.

Тепловой барьер по линии температурного максимума образует в ванной печи границу раздела потоков стекломассы. От этой границы наиболее горячая стекломасса стекает к обоим концам ванной печи, там охлаждается, опускаясь вниз, и движется в придонной области обратно, создавая круговые потоки. Температурный градиент возникает не только в продольном направлении (квельпункт – концы ванной печи), но и в поперечном направлении, поскольку всегда существует некоторая разница температур у стен бассейна и в продольной осевой части ванной печи. Поэтому кроме продольных тепловых потоков имеются также и поперечные круговые потоки. Продольные имеют два цикла: сыпочный и выработочный. Сыпочный цикл образуется потоком охлаждающейся стекломассы у засыпочного конца печи, которая опускается вниз, течет в придонной области до линии квельпункта, где поднимается вверх и возвращается обратно к концу засыпки шихты. Выработочный цикл образуется рабочим потоком стекломассы, которая частью используется на формование, а частью, охлаждаясь, опускается в придонные слои и возвращается обратно, замыкая кpyг в области квельпункта.

Мощность потоков зависит от разности температур на отдельных участках ванной печи, от количества вырабатываемой стекломассы, глубины бассейна и других причин. Кроме этого, на интенсивность потоков влияют многие другие факторы: теплопрозрачность стекломассы, способ загрузки шихты, режим отопления печи, разделение варочной и студочной зон и др.

Стекломасса, передаваемая на выработку рабочим потоком, используется для формования только частично. Количественно это оценивается так называемым коэффициентом потока (число Новаки):

где G, G1— количество соответственно циркулирующей и отформованной стекломассы.

Коэффициент потока для разных печей колеблется в значительных пределах – от единицы (проточные печи для тарного стекла) до 7–10 (большие печи листового стекла).

Скорости потоков зависят от конструкции печи и от места их циркуляции и составляют, м/ч: продольного (выработочный цикл) 8–15; продольного (сыпочный цикл) 5–7; в перешейке или протоке 20–25; поверхностного в канале выработки 1–3; поперечного у стен

Считают, что потоки приносят пользу, передавая тепло в глубинные слои стекломассы и способствуя термическому усреднению. Однако потоки могут оказывать и отрицательное влияние на процесс стекловарения, поскольку возможно перемещение дефектных слоевстекла в зону выработки, передача избыточного тепла в зону студки и вовлечение в рабочий поток термически неоднородного стекла при изменении пути движения потока по вертикали и горизонтали.

По данным А. А. Соколова, толщина верхнего потока в больших ванных печах составляет около 0,4 м, по другим данным она колеблется от 1 /3 до 1 /4глубины бассейна. А. А. Соколов предложил ряд приближенных формул для определения толщины, скорости и расхода потока. Так, например толщина верхнего потока может быть рассчитана по формуле

где – толщина слоя стекломассы в бассейне; – вязкость стекломассы; , – соответственно температуры в зонах высоких и низких температур (индексы: один штрих – верхний поток, два штриха – нижний поток).

Д. Б. Гинзбург рекомендует приближенно определять коэффициент потока по данным тепловых балансов.

Тепловой баланс выработочной части описывается уравнением:

где G=KF– количество вырабатываемой стекломассы, кг/ч; К– удельный объем вырабатываемой стекломассы, кг/(м 2 -ч); F– площадь печи, м 2 ; с – удельная теплоемкость вырабатываемой стекломассы в интервале температур t1 – t2, кДж/(кг-°С); t1 – средняя температура стекломассы, поступающей в выработочную часть, °С; t2– средняя температура обратного потока, °С; t3 – температура вырабатываемой стекломассы, °С; Q1– количество тепла, теряемого выработочной частью печи в окружающую среду, кДж/ч; Q2 – количество тепла, передаваемого из варочной или студочной части печи в выработочную излучением и переносимого потоками газов, кДж/ч; п – коэффициент потока. При условии, если t2 = t3,

Применение разных устройств для регулирования потоков позволяет изменить коэффициент потока и корректировать обмен стекломассой между отдельными частями печи. Направление и скорости потоков зависят от распределения температур в стекломассе. Для обеспечения нормальной работы ванной печи необходимо поддерживать на постоянном уровне четко выделенный максимум температуры. Это позволяет активизировать сыпочный цикл, что улучшает условия провара шихты. Для этой же цели применяют дополнительный электронагрев и бурление стекломассы в области квельпункта.

Главное условие нормальной работы ванной печи – строгое соблюдение постоянства теплового режима, при этом потоки стекломассы сохраняют стабильность, их интенсивность и трассы остаются неизменными.

ПОРОКИ СТЕКЛОМАССЫ

Низкое качество готовых изделий может быть вызвано двумя причинами:

1) пороками стекломассы;

2) недостатками или нарушениями технологического режима процессов формования и последующей обработки изделий.

Пороки сте5кломассы – различные нарушения ее физической и химической однородности, возникшие в процессе варки стекла.

Все пороки стекломассы можно классифицировать по их агрегатному состоянию на три группы: газовые, стекловидные и кристаллические включения.

Газовые включения могут присутствовать в стекле в виде пузырей размерами от долей миллиметра до несколько миллиметров. Мельчайшие пузыри в практике называют мошкой. По форме газовые пузыри разнообразны: сферические, эллипсоидные, волосяные. По химическому составу пузыри могут содержать: CO2, O2, SO2, N2, оксиды азота, пары воды, воздух.

Пузыри в стекле ухудшают его внешний вид, прозрачность, химическую стойкость, механическую прочность. Основными причинами появления газов в стекломассе являются:

– неполное удаление газообразных продуктов разложения шихты;

– вторичное разложение составных частей стекломассы (например, разложение остатков сульфата натрия при варке сульфатной шихты);

– взаимодействие стекломассы с огнеупорами, например, при растворении в стекле SiO2 и Al2O3, содержащиеся в огнеупоре, происходит смещение равновесия между стекломассой и растворенными в ней газами в сторону выделения этих газов в пузыри;

– попадание металлического железа в стекломассу, которое начинает постепенно растворяться в стекломассе, сообщая ей окраску, а содержащийся в железе углерод окисляется, образуя пузыри газов.

Появление пузырей в значительной мере зависит также и от того, в какой период происходит разложение материалов шихты с выделением газов. Если шихта составлена из материалов, выделяющих газы при более низкой температуре, то часть их образует пузыри, а другая незначительная их часть растворяется в стекломассе. Так как при повышении температуры растворимость газов уменьшается, то жидкая стекломасса в этом случае будет пересыщена газами. Если при этом образование пузырьков газов вследствие не до конца завершившихся реакций разложения и стеклообразования еще продолжается, то эти пузырьки в дальнейшем увеличиваются в размерах за счет растворенных в стекле газов, что облегчает их удаление из стекломассы. Так как скорость подъема газовых пузырьков к поверхности стекломассы прямо пропорциональна квадрату их радиуса, то для удаления, например, пузырька диаметром 1 мм потребуется в 100 раз больше времени, чем для пузырька диаметром 10 мм.

Стекловидные включения отличаются от основного стекла своим составом, свойствами и называются свилями или шлирами, имеют вид нитей, прямых или изогнутых, одиночных или располагающихся пучками. Стекловидные включения нарушают однородность стекломассы, ухудшают свойства ее и готовых изделий: снижают механическую прочность, термическую стойкость и оптическую однородность.

Основными причинами появления свилей и шлиров являются: недостаточная гомогенизация; разъедание стекломассой огнеупоров, при этом может происходить неравномерное обогащение стекломассы оксидами кремния и другими соединениями как при механическом, так и при химическом разрушении огнеупоров, при этом возникают места, отличающиеся по составу и свойствам от основного расплава – появляются свили; капли со свода печи. Горячие газы, улетучивающиеся из шихты или стекломассы реагируют с огнеупором верхнего строения печи поверхность которого бывает остеклованна. Образующиеся на динасовом огнеупоре капли содержат большое количество кремнезема. Стекая вниз и попадая в стекломассу, такая капля начинает медленно растворяться, образуя свиль и шлиры.

Кристаллические включения представляют собой кристаллы различных соединений, разнообразных форм и размеров, вкрапленные в стекло, нарушающие его однородность. Это самый опасный порок стекломассы, резко снижающий оптическую однородность, механическую прочность и термическую стойкость, т.к. создает дополнительные внутренние напряжения в стекле. В случае, когда кристалл под действием высокой температуры расплавляется, но не растворяется в окружающем расплаве, образуя «узелок» – стекловидная капля в стекле, дающая начало свилю. Кристаллические включения классифицируются на шихтные камни («непровар»); продукты разрушения огнеупоров стекломассой; сводовые камни; продукты расстекловывания, возникающие в результате кристаллизации самого расплава: часто расстекловывание начинается вокруг шихтных и шамотных камней и в свилях.

Шихтные камни, как правило, состоят из кремнезема и имеют обычно белый цвет и сферическую форму. Образуются они в том случае, если какая-либо часть шихты остается в стекломассе нерастворенной.

Шихтные камни в стекле не имеют резко выраженных границ и постепенно переходят в стекло. Появляются они в результате неудовлетворительной подготовки и недостаточно тщательного перемешивания сырьевых материалов, а также плохого провара стекломассы. К этому роду пороков чаще всего относится так называемое «песчаное стекло», в котором по всей массе в большом количестве рассеяны мелкие песчинки. Это происходит как вследствие неудовлетворительного перемешивания шихты, так и в тех случаях, когда шихта составлена неправильно и содержит избыточное количество кварцевого песка. Шихтные камни помимо отдельных песчинок могут присутствовать в стекле в виде маленьких комочков известняка, доломита и т. п.

В результате повышенной влажности шихты твердые комки сульфата и соды также могут давать камни; при указанных условиях в этих включениях происходит наружное остекловывание, тогда как внутренняя часть не меняется. При варке стекла из сульфатных шихт необходимо принимать меры к устранению образующегося «щелока», состоящего в основном из расплавленного неразложившегося сульфата натрия. Попадая в стекломассу при ее перемешивании, включения плавающего «щелока» вызывают появление так называемых «хальмозных камней», имеющих вид белых хлопьев.

Камни из огнеупорных материалов обычно имеют неправильную форму и белый или беловато-серый цвет. Чаще всего они попадают в стекломассу во время варки, отделяясь от стенок горшка и брусьев бассейна печи или от плавающих в стекломассе заградительных лодок, наборных кранцев и т. п. Особенно часто они появляются при недостаточной механической прочности или термической стойкости огнеупора, когда стенки горшка или ванной печи сильно разъедены шихтой и имеют губчатое строение.

Разъедание огнеупоров в печи обусловливается главным образом действием у поверхности стекломассы непроварившихся еще щелочных компонентов шихты. Образованию камней способствуют также повышение температуры варки стекла, недостаточно тщательное смешивание материалов шихты, неравномерно разъедающей стенки горшков и стеновые брусья печи и, в особенности, колебания уровня стекломассы в бассейне ванной печи.

Если шамотный камень, даже очень мелкий, попадает в стекло на более поздней стадии его варки, то все же он вызывает в нем образование трещин, лучеобразно расходящихся во все стороны. Расстекловывание, или кристаллизация стекла в начальной стадии, проявляются в том, что образуются отдельные отложения кристаллов в виде коротких непрозрачных палочек или отдельных мелких сферолитов, рассеянных по всей стекломассе. При более сильном зарухании кристаллы собираются в узлы, вследствие чего поверхность стекла в изделии становится шероховатой. При полном зарухании вся стекломасса принимает кристаллическое строение и теряет прозрачность.

Склонность стекла к расстекловыванию зависит не только от температуры, но и от его состава. Чем богаче стекло оксидом кальция, тем более оно склонно к кристаллизации. Щелочи, присутствующие в стекле, различно влияют на его способность к заруханию; натриевое стекло зарухает легче, чем калиевое. Борный ангидрид противодействует расстекловыванию. Как правило, наиболее устойчивы к расстекловыванию составы стекол, близкие к эвтектическим.

Лекция 5

СТЕКЛОВАРЕННЫЕ ПЕЧИ. ТЕХНОЛОГИЯ ВАРКИ СТЕКЛА

Стекловаренные печи. Регенераторы, рекуператоры. Конструкция горшковой и ванной печей. Электрические печи.

Варка в горшковых печах. Варка в ванных печах. Теплообмен в шихте и стекломассе. Факторы, обуславливающие скорость процесса стекловарения. Пороки стекломассы (газовые включения, стекловидные включения и кристаллические включения).

Варка стекла проводится в печах разных конструкций, с газовым или электрическим обогревом.

В реальных условиях промышленного стекловарения в стекловаренных печах отдельные этапы протекают практически одновременно, взаимно влияя друг на друга (этапы силикатообразования, стеклообразования, осветления, гомогенизации).

Варка стекла проводится в печах разных конструкций, с газовым или электрическим обогревом. К газовым (пламенным) печам относятся горшковые и ванные печи, к электрическим – печи сопротивления и высокочастотные. Кроме этого применяют комбинированные газоэлектрические печи.

По режиму работы различают периодические (горшковые) и непрерывные (ванные) печи (кроме непрерывных, используются и периодические ванные печи) (табл. 1).

Выбор типа печи и ее производительности определяется типов стекла, мощностью линии и конкретными условиями производства. Для интенсификации стекловарения применяют высокотемпературную варку (для обычных стекол до 1600 о С), перемешивание или барботаж стекломассы, дополнительный электроподогрев. Печи футеруют огнеупорами, для снижения потерь тепла используют внешнюю теплоизоляцию свода и варочного бассейна печи. Процесс стекловарения контролируют и регулируют с использованием автоматизированных и компьютеризированных систем, оснащенных датчиками температуры, давления, расхода воздуха и газа, состава отходящих дымовых газов и т.д. (рис.1, 2).

Работа печей разного типа характеризуется производительностью, коэффициентом полезного действия и расходом тепла на варку стекла. Коэффициент полезного действия печей колеблется в довольно больших пределах, %: горшковые 6–8, периодические ванные 15, непрерывные ванные 17–28, электрические

Работа каждой отдельной печи характеризуется определенным режимом, который зависит от расхода тепла, давления и состава газов. В зависимости от температуры по отдельным зонам печи устанавливают расход топлива. Уровень температуры определяют разностью приход — расход тепла: чем больше эта разность, тем выше температура печи.

Тепловое напряжение печи зависит от ряда причин: количества топлива, его теплотворной способности, полноты сгорания, температуры и количества воздуха, используемого для горения.

Расход тепла для поддержания одной и той же температуры в печи тем больше, чем больше потери тепла с отходящими газами, через неплотности кладки, с избытком воздуха и т.п. Этот расход зависит также от состава шихты (концентрация сульфата натрия и др.), влажности шихты, количества боя и др.

Давление и состав газов в печи определяется расходом топлива и воздуха, сгорающих в печи, интенсивностью тяги, а также составом шихты и типом топлива. Давление по высоте полости печи увеличивается, оно зависит от разрежения, создаваемого дымовой трубой, от соотношения воздух — топливо, от подсосов воздуха и засорения насадок регенераторов и вообще от уровня сопротивлений в газоходах.

Состав газов в печи может меняться в зависимости от условий сгорания. В продуктах горения обнаруживаются СО2, СО, О2, H2O, SO2 и др.

Характер газовой атмосферы определяется концентрацией СО и О2: окислительная—О2>2%; восстановительная СО=0,3—0,4%, нейтральная СО = 0 %.

Химический состав печных газов влияет на ход реакций в шихте, что необходимо учитывать и поддерживать в отдельных зонах печи нужную атмосферу.

Таблица 1 – Характеристика стекловаренных печей, применяемых в производстве листового и тарного стекла.

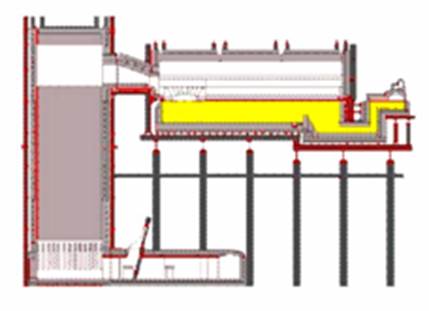

Рисунок 1 – Ванная регенеративная стекловаренная печь с поперечным направлением пламени для производства листового стекла (план)

Рисунок 2 - Ванная регенеративная стекловаренная печь с подковообразным направлением пламени для производства стеклянной тары (продольный разрез)

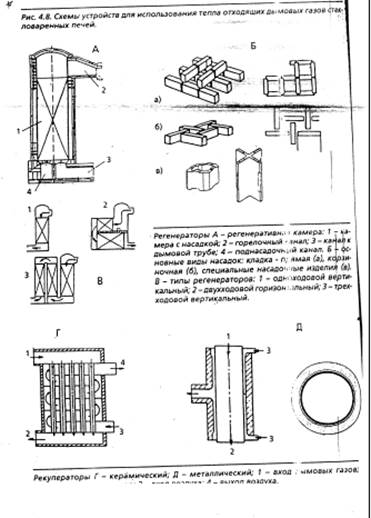

Подогрев воздуха и газа, поступающих в печь горения, осуществляется за счет тепла газов, выходящих из рабочей камеры стекловаренной печи. Для подогрева воздуха и горючего газа перед их смешиванием и подачей в печь, применяют два вида теплообменных устройств – рекуператоры и регенераторы (рис.3).

Рекуператоры представляют собой теплообменные устройства. В которых подача тепла осуществляется от отходящих газов нагреваемым газам осуществляется непрерывно через разделительную стенку, прямотоком, противотоком или перекрестным потоком. Рекуператоры могут быть керамические, изготовленные из отдельных фасонных элементов – одно ходовые, двух ходовые, четырех ходовые и металлические, изготовленные из чугуна, стали и жаропрочных сплавов в виде труб или пластин.

Рисунок 3 – Схемы устройства для использования тепла отходящих газов стекловаренных печей.

Регенераторы представляют собой камеры, заполненные решетчатой насадкой из огнеупорного кирпича, которая выполняет роль аккумулятора тепла. Работа их основана на периодической аккумуляции тепла отходящих газов с последующей отдачей его нагреваемому воздуху или газообразному низкокалорийному топливу.

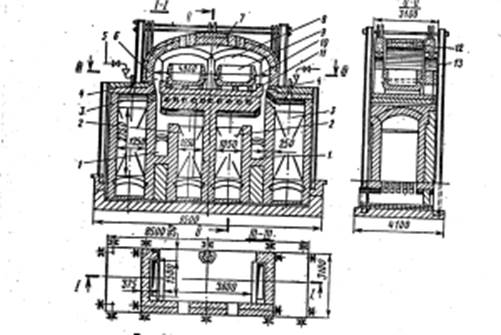

Горшковые печи. Наиболее распространены регенеративные горшковые печи с нижним подводом пламени (рис. 4).

Рисунок 4 – Регенеративная двухгоршковая печь.

1– аварийные карманы для отвода стекломассы; 2, 3 – регенеративные камеры; 4 – горелка печи или кадь; 5 – капельники мазута; 6 – боковые стенки; 7 – рабочая камера; 8 – окна для вставки горшков; 9 – горшок; 10 – опоры; 11 – под печи; 12 – свод печи; 13 – рабочие окна для загрузки шихты и выработки стекла.

Горшкова печь состоит из рабочей камеры, внутри которой располагаются стекловаренные горшки. Печное пространство печи обогревается горючими газами. Горшки представляют собой сосуды из огнеупорного материала вместимостью от 100 до 1000 л; объем наиболее ходовых горшков 200-300 л; а количество вырабатываемой из них массы составляет 300–450 кг (

65 % общей вместимости горшка).

Рабочая камера горшковых печей (стойло) состоит из пода. Бокового ограждения – окружки, простенков – бычков, ограничивающих рабочие окна, перекрытых сводиками, и главного свода. Обвязывающий регулируемый каркас служит для закрепления элементов рабочей камеры.

В поду печи расположены горелки с камерами предварительного сгорания, ниже которых находится колодец, предназначенный для сбора стекломассы в случае поломки горшков. Для охлаждения пода печи предусмотрены воздушные каналы в окружке печи. Примерно на уровне верхней кромки горшков, имеются отверстия для загрузки шихты и выработки стекла. Горшки вставляют и вынимают из печи через специальные проемы, закрываемые заслонками. Печи бывают на 1, 2, 4, иногда на 8–12 горшков.

В печах с верхним подводом пламени тепло расходуется более рационально, т.к. шихта нагревается более интенсивно прямым излучением тепла от факела горящих газов.

Основные недостатки горшковых печей – их низкая производительность (3–6 т/сут) и КПД (8–10 %).

Преимущества – они позволяют варить одновременно несколько сортов стекла и получать некоторые стекла, варка которых в ванных печах невозможна.

Ванные печи. Представляют собой крупный горшок (рис.5). Применяются для варки специальных стекол, обычно тугоплавких, температура варки которых составляет 1500–1580 о С, а выработки 1420–1500 о С.

Глубина бассейна таких печей периодического действия 400–700 мм. Высота вырабатываемого слоя стекла 150–250 мм. Длительность варки и дегозации тугоплавких стекол колеблется в пределах 30–40 ч, выработки 6–7 ч. Срок работы 3–4 месяца. При высококачественных огнеупорах для бассейна печи этот срок увеличивается. При варке тугоплавких стекол ванные печи периодического действия изнашиваются сильнее. Применяются ванные печи периодического действия с электронагревательными элементами.

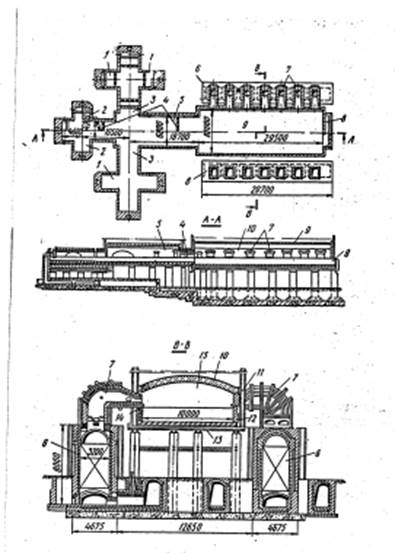

Рисунок 5 – Ванная печь непрерывного действия.

1, 2, 3 – выработочные каналы; 4 – разделительные устройства; 5 – студочная часть печи; 6 – регенераторы; 7 – горелки; 8 – загрузочный карман; 9 – варочная часть печи; 10 – свод печи; 11 – подвесные стены пламенного пространства; 12 – нижняя часть стен бассейна; 13 – под печи; 14 – верхняя часть стен бассейна; 15 – пламенное пространство.

Конструктивно печь делят на отапливаемую (варочную) и неотапливаемую (студочную и выработочную) части.

В отапливаемой части происходит провар шихты, осветление, гомогенизация и начальное охлаждение стекломассы, а в неотапливаемой части завершается охлаждение стекломассы.

По способу подвода к стекломассе тепла ванные печи непрерывного действия разделяются на группы: пламенные, электрические, пламенно-электрические. Пламенные печи могут иметь различное направление движения рабочего потока стекломассы: в регенеративных печах – поперечное или подковообразное; в рекуперативных – продольной, подковообразное или комбинированное; в печах прямого нагрева – прямоточное или противоточное.

Для торможения конвекционных потоков стекломассы перед поступление в зону студки или выработки служат специальные преграды. В печах открытого типа применяют плавающие заградительные устройства и пороги. В проточных печах преградой служит стенка с отверстием у дна. В печах открытого типа для листового стекла пламенное пространство разделяют сниженной аркой или сниженной секцией свода. Более совершенное разделение зон ванной печи достигается в проточных печах с раздельными бассейнами для варки и выработки стекла.

Проточные печи не обеспечивают достаточной однородности стекла по химическому составу и температуре, поэтому их не применяют для производства листового стекла. В каждой зоне печи поддерживается непрерывный во времени (стационарный) температурный режим.

Для предохранения печи от разъедания стекломассой применяют воздушное охлаждение снаружи.

Электрические печи. Применяют для стекол различного химического состава: тарного, листового, боросиликатного, малощелочного. Наиболее распространенны печи, в которых нагревательным элементом служит сама стекломасса. При температурах выше 1000–1100 о С стекломасса представляет собой электролит, т.е. стекломасса становится проводником электрического тока. Во избежание электролиза стекломассы применяется только переменный ток обычной или повышенной частоты.

В электрических печах шихта получает все тепло от нижних слоев стекломассы. В результате сильных конвекционных потоков процесс варки в таких печах протекает более интенсивно.

Электрическая печь состоит из бассейна для стекломассы (одного или двух), электродов, загрузчика шихты, приспособлений для выработки стекла, системы электропитания (рис. 6).

Конструкция печи зависит от ее назначения, производительности, типа электродов и др. факторов. Процессы протекают последовательно в вертикальном направлении. Рабочий поток стекломассы может иметь как вертикальное, так и горизонтальное направление.

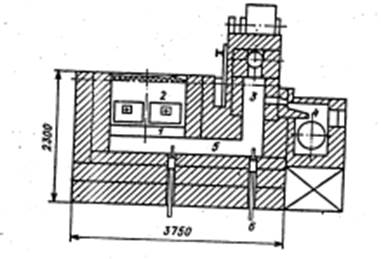

Рисунок 6 – Электрическая ванная печь

1 – пластинчатые молибденовые электроды; 2 – варочная часть печи; 3 – выработочная часть печи; 4 – подмашинная камера; 5 – проток; 6 – донные электроды.

Ток подводят с помощью электродов, погруженных в стекломассу. Материал электродов – графит или молибден. Тип и форму электродов выбирают в зависимости от производительности печи и ее конструкции. Электроды устанавливаются в боковых стенках или в поду бассейна и входят в стекломассу на различную глубину.

Ток проходит между противоположными пластинчатыми электродами и выделяет тепло в стекломассе. Осветленное стекло отбирается в нижней части варочного бассейна и проходит через проток в выработочный бассейн, где остывает и поступает на выработочное устройство. Производительность печи 10 т в сут, мощность 400 кВт. Напряжение на электродах 250–300 В, ток 1200–1500 А. Температура стекломассы 1480 о С. При варке в электропечи нет улетучивания и уноса шихтных компонентов, и стекломасса не загрязняется сжигаемым топливом. Стекло получается однородным. КПД 40–60 % вследствие лучшего использования тепла и уменьшения тепловых потерь. Стоимость стекла значительно меньше. К преимуществам относится простота управления технологическим процессом и более продолжительный срок их службы по сравнению с газовыми печами.

Конструктивные элементы ванных печей

Ванная стекловаренная печь (рис. 31) — сложный теплотехнический агрегат. В каждой печи есть верхнее и нижнее строение. Верхнее строение состоит из рабочей камеры и горелок 9. К нижнему строению относятся теплоиспользующие приспособления (регенераторы), система переводных устройств и каналов, связывающих печь с источниками газа и воздуха, а также с приспособлениями для отвода отходящих газов.

Рабочая камера. Рабочая камера ванной печи состоит из бассейна 1, пламенного пространства и свода 4.

Бассейн ванной печи представляет собой ванну, состоящую из стен и дна, наполненную расплавленной стекломассой, с ссылочным карманом в торце и примыкающим к нему выработочным каналом. В бассейне ванной печи непрерывного действия различают технологические зоны варки, осветления, студки и выработки, которые располагаются одна за другой на различных участках по длине бассейна. Выделяют печи с общим бассейном, в котором зоны, соответствующие отдельным стадиям варки, не отделены друг от друга, и печи с резко разделенными зонами. Часть бассейна, в которой расположены зоны варки и осветления, называют варочной или отапливаемой, а часть, где находятся зоны студки и выработки, — выработочной.

Бассейн, конструктивно не разделенный на зоны, имеет прямоугольную форму. При переходе от варочной части печи к выработочной бассейн постепенно сужается. Площадь бассейна определяет производительность печи.

Бассейн печи располагается на самостоятельном фундаменте. Дно бассейна печи в варочной и в выработочной частях выкладывают из многошамотных брусьев размером 300Х400Х1000 мм. Длинная сторона брусьев должна быть параллельна продольной оси бассейна. Толщина дна 300 мм. Для продления срока службы дна бассейна его покрывают плитками из литого огнеупорного материала толщиной 100 мм и размером в плане 500X400 мм. При кладке плиток предусматривают температурные швы. Стены бассейна выкладывают из огнеупорных брусьев, например высокоглиноземистых, каолиновых и электроплавленных, которые обычно имеют размеры (250—300) X400X600 мм. Размер стенового бруса 250— 300 соответствует толщине, а 600 — высоте стен. Увеличение высоты стеновых брусьев уменьшает длину горизонтальных швов, которые интенсивно разрушаются стекломассой.

Кладка стен бассейна ванной печи ведется насухо. Верхние ряды стен варочного бассейна в зоне максимальных температур, а иногда и всю стену выкладывают из особо огнеупорных высококачественных материалов — электроплавленых огнеупоров. При кладке стен бассейна в студочной и выработочной частях также широко применяют электроплавленые огнеупоры. Электроплавленые огнеупоры все чаще используют для кладки и других элементов ванной печи, таких, как влеты горелок, стены пламенного пространства, выстилка дна бассейна и др.

Чтобы уменьшить разъедание огнеупора стекломассой в швах, стеновые брусья укладывают вперевязку и искусственно охлаждают с наружной стороны. Для кладки стен и дна бассейна в местах изменения его конфигурации применяют фасонные брусья.

Пуск стекловаренных печей

Под эксплуатацией стекловаренной печи понимают пуск печи (выводка и наварка стекломассы), собственно процесс производства, остановку на ремонт и проведение холодного ремонта печи.

Пуск. Перед пуском вновь сооруженной печи или вводимой в действие после холодного ремонта внутреннюю поверхность динасовой кладки рабочей камеры очищают от раствора, мусора и пыли гребками, а швы прочищают металлическими щетками и влажной тканью. Затем сжатым воздухом удаляют со свода, стен и дна пыль. При очистке печи временно закладывают кирпичом все отверстая в кладке.

Пуск печи включает операции сушки, разогрева и наварки стекломассы. Сушку и разогрев печи до рабочей температуры называют выводкой. Разогрев ванной печи можно осуществлять либо при частично заполненном боем бассейне, либо без предварительной загрузки боя («сухая» выводка). Обычно количество боя составляет по массе 20—25% общей вместимости бассейна.

В процессе сушки и разогрева печи по мере повышения температуры огнеупорные материалы увеличиваются в объеме. Расширение это неравномерное и зависит от минералогического и химического состава, структуры и плотности огнеупорных материалов. Увеличение в объеме отчасти компенсируется естественными и специально оставляемыми в кладке температурными швами и ослаблением натяжения связей. Разогревают печь осторожно, по определенному графику.

Для сушки и разогрева используют временные топки, расположенные у основания регенераторов или рекуператоров. Продукты сгорания отводятся через швы и другие отверстия рабочей камеры печи в помещение цеха или через выработочный канал в его дымовую трубу. Таким образом машинный канал сушится от временных топок ванной печи. Температуру повышают, увеличивая расход газа. Если температура резко повышается, снижать ее не следует, а лучше выдерживать достигнутый уровень температуры до выравнивания ее по графику.

Для разогрева стекловаренной печи, отапливаемой генераторным газом, к основанию регенератора от газопровода, соединяющего коллектор газа с переводным клапаном, временно подводят газ. После достижения температуры в печи 750—800° С подачу газа увеличивают и ликвидируют вспомогательные топки.

При мазутном отоплении вспомогательные топки располагают у основания регенераторов, а форсунки устанавливают у горелок во временной кладке — в муфелях, препятствующих скоплению и воспламенению нефти во влетах горелок при затухании форсунок. После достаточного нагрева печи муфели удаляют и устанавливают горелочные блоки.

Перед началом сушки переводные клапаны ставят в нейтральное положение, закрывают регулирующие клапаны и смотровые окна, открывают все горелочные каналы. В процессе сушки до температуры 110—115° С в основном идет выделение влаги в виде паров из раствора и увеличения объема динаса не происходит. Летом продолжительность сушки составляет 25—30 ч, зимой 2—3 суток.

После окончания сушки температуру в печи постепенно повышают до 250° С. В этом интервале температур в результате превращения кремнезема при определенных температурах (117 и 230° С) в тридимит, кристобалит и кварц резко увеличивается объем динасового огнеупора. В этот период разогрева температуру поднимают со скоростью 5° С в час с выдержкой в течение 4 ч при температуре 130е и не менее б ч при температуре 230° С. После этого температуру в рабочей камере печи повышают до 600° С. С 250 до 500° С температуру повышают по 10° в час, до 1000° С по 10—15° в час. Подъем температуры в рабочей камере печи до 1450° С, а в каналах до 1200° С продолжается 12—15 ч со скоростью 30—40° С в час.

Таким образом, с момента окончания сушки печи выводка длится 140—144 ч. В период разогрева и выводки в ванной печи поддерживают слабо положительное давление газовой среды. За весь период выводки ванной печи до варочных температур выработочный канал нагревается только за счет отходящих газов, при этом температура на канале доводится до 400—500° С. Дальнейший подъем температуры достигается сжиганием газа в машинном канале.

Стекловаренная печь

Назначение стекловаренной печи. Расчёт рецепта шихты, горения природного газа, температур горения. Уравнение теплового баланса стекловаренной печи. Расчет расходных статей теплового баланса, полезных затрат тепла. Потери тепла через ограждающую кладку.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 12.12.2016 |

| Размер файла | 327,9 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. назначение и устройство стекловаренной печи

2. расчёт рецепта шихты

3. ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЁТА ТЕПЛОВОГО БАЛАНСА

4. РАСЧЕТ горения природного газа

5. РАСЧЕТ температур горения

6. РАСЧЕТ ТЕПЛОВОГО БАЛАНСА СТЕКЛОВАРЕННОЙ ПЕЧИ

6.1 Уравнение теплового баланса стекловаренной печи

6.2 Расчет приходных статей теплового баланса

6.3 Расчет расходных статей теплового баланса

6.3.1 Расчет полезных затрат тепла

6.3.2 Расчет затрат тепла на физико-химические реакции стекловарения

6.3.3 Потери тепла с отходящими продуктами сгорания топлива

6.3.4 Потери тепла вследствие химического недожога топлива

6.3.5 Потери тепла через ограждающую кладку

7. ПОКАЗАТЕЛИ ТЕХНИЧЕСКОЙ ЭФФЕКТИВНОСТИ ПЕЧИ

ВВЕДЕНИЕ

Для выработки изделий из стекла с различными заданными свойствами служат стекловаренные печи разных типов, отличающиеся по конструкции, производительности и режиму работы. В данном курсовом проекте будет рассмотрена ванная стекловаренная печь с подковообразным направлением пламени производительностью 300 т/сут.

Целью данного курсового проекта является расчёт рецепта шихты для тёмно-зелёного тарного стекла с дальнейшим использованием полученных данных для расчёта теплового баланса стекловаренной печи.

1. НАЗНАЧЕНИЕ И УСТРОЙСТВО СТЕКЛОВАРЕННОЙ ПЕЧИ

В настоящее время для производства тарного стекла применяются, в основном, регенеративные ванные печи непрерывного действия, доля которых в общем количестве печей превышает 95%.

По схеме движения продуктов сгорания топлива в рабочем пространстве они подразделяются на два типа. Печи с поперечным направлением пламени используются только в отечественной стеклотарной промышленности. В то же время, зарубежный опыт свидетельствует о том, что для варки стекол с реально востребованной производительностью (50-450т/сут) более эффективной является стекловаренная печь с подковообразным направлением пламени. Данная конструкция печи, несмотря на кажущиеся сложности управления ее тепловым режимом, имеет ряд очевидных преимуществ по сравнению с поперечной схемой отопления. Например, за счет меньшего объема огнеупорной кладки регенераторов и дымоходов, количества горелочных устройств и загрузчиков шихты, количества датчиков контроля и локальных систем автоматического управления температурным режимом ее стоимость на 25-30% ниже стоимости печи с поперечным пламенем. При прочих равных условиях удельный расход топлива на печах с подковообразным направлением пламени на 15-20% ниже, чем при поперечной схеме отопления. Это связано с меньшими потерями теплоты излучением через арки влетов и загрузочных карманов (в 2-5 раза) и большей протяженностью зоны теплообмена между продуктами сгорания и поверхностью ванны (минимум в 2 раза).

Всё это представляется достаточно весомым аргументом при выборе этой конструкции печи для реализации конкретного технологического процесса. В настоящее время в отрасли находят применение стекловаренные печи с подковообразным племенем, площадь варочных бассейнов которых равна 28…160 м 2 . Эти значения можно считать предельными для печей регенеративного типа. Уменьшение или увеличение площади ванны за указанные значения усложняет управление тепловой работой печи.

По своему функциональному назначению в конструкции стекловаренной печи можно выделить следующие составные части:

1. Варочная часть печи. Она является ее основным конструктивным элементом. Она состоит из рабочего пространства и варочного бассейна. Рабочее пространство печи представляет собой замкнутое пространство, огражденное от окружающей среды огнеупорной кладкой. В рабочем пространстве печи происходит сжигание топлива, химическое тепло которого является основным источником тепловой энергии, предназначенной для варки стекла. Поэтому рабочее пространство и называют зоной генерации теплоты.

Границей раздела рабочего пространства и варочного бассейна является поверхность ванны, которую принято называть - зеркалом стекломассы. На эту поверхность производится непрерывная загрузка шихты, которая в процессе плавления превращается в первичный расплав стекломассы.

Варочный бассейн, называемый зоной технологического процесса, является важнейшим конструктивным элементом стекловаренной печи. Конструкция варочного бассейна в значительной мере определяет производительность стекловаренной печи и количество получаемой стекломассы.

2. Выработочный канал печи. В современной конструкции стекловаренных печей заключительная стадия процесса стекловарения - студка стекломассы - происходит в выработочном канале, который конструктивно отделен от варочной части печи, как по газовому пространству, так и по стекломассе.

3. Регенератор предназначен для утилизации теплоты продуктов сгорания топлива, удаляемых из рабочего пространства варочной части печи. Аккумулированная насадкой регенератора теплота, используется на нагрев воздуха, подаваемого в печь для сжигания топлива.

4. Горелочное устройство печи включает в себя огнеупорный канал, соединяющий регенератор с рабочим пространством печи, и горелки для подачи топлива в воздушный поток. В воздушный период работы регенератора через этот канал в рабочее пространство подается подогретый воздух, предназначенный для сжигания топлива, в дымовой период через него удаляются в регенератор продукты сгорания.

5. Дымовые каналы предназначены для эвакуации продуктов сгорания топлива до дымовой трубы. Площадь поперечного сечения канала принимается из условия,что скорость дыма при нормальных условиях должна находиться в пределах 1…3 м/с

6. Дымовоздушные шибера, подключенные к системе принудительной подачи воздуха на горение, предназначены для реверсирования работы регенератора. Они управляются локальной автоматической системой перевода шиберов.

7. Подстоичные шибера предназначены для выравнивания гидравлического сопротивления левой и правой частей регенератора. Они управляются в ручном режиме.

8. Поворотный шибер входит в состав локальной автоматической системы управления давлением в рабочем пространстве печи.

9. Главный шибер управляется в ручном режиме и предназначен для отсекания печи при просмотре и ремонте дымовой трубы.

10. Дымовая труба предназначена для удаления продуктов сгорания в окружающую среду.

2. РАСЧЁТ РЕЦЕПТА ШИХТЫ

1. Производительность печи для производства тёмно-зелёного тарного стекла - 300 т/сут.

Читайте также: