Кислотная промывка водогрейных котлов

Обновлено: 18.05.2024

Щелочение и кислотная промывка котла

После выполнения большого объема работ по ремонту поверхности нагрева котла, связанных с заменой труб, внутрибарабанных устройств, камер экранов или с реконструкцией барабанов, котел щелочат для отмывки загрязнений и ржавчины на внутренней его поверхности. Вновь смонтированные котлы подвергают щелочению и кислотной промывке.

Котел щелочат путем кипячения в нем раствора щелочи. Раствор приготовляют из едкого натра и тринатрийфосфата. Концентрацию едкого натра и тринатрийфосфата берут обычно 0,2—0,6% (каждого реагента). Вместо этих реагентов применяют иногда кальцинированную соду, увеличив концентрацию в 1,5 раза.

Едкий натр и кальцинированную соду разводят в холодной воде, а тринатрийфосфат — в горячей. Для растворения реагентов служат бачки емкостью около 1 мъ, а концентрированные растворы сливают в дренажные баки, из которых растворы перекачивают насосами в котел и затем подпитывают в процессе щелочения.

Котел заполняют раствором до низшего уровня и приступают к растопке и медленному разогреву котла. Обычно щелочение совмещают с сушкой обмуровки, поэтому медленный прогрев до закипания раствора производят в течение 10—18 ч.

После этого в котлах средней и большой мощности постепенно поднимают давление до 3 ат. Котлы малой мощности обычно щелочат кипячением раствора при атмосферном давлении, оставляя открытым на сухопарнике или барабане патрубок, через который вводили в котел растворы или куски щелочи.

Общая продолжительность щелочения смонтированных котлов малой и средней мощности при чистых поверхностях 18— 24 ч, а при значительных загрязнениях и коррозии в 1,5—2 раза больше. Продолжительность щелочения котлов после ремонта устанавливается в зависимости от объема выполненных работ и состояния внутренней поверхности.

Во время щелочения котла периодически спускают котловую воду из всех нижних точек котла, чтобы выравнять температуру и концентрацию раствора, а нормальный уровень в котле поддерживают подпиткой приготовленным раствором. Контроль за уровнем воды в котле ведут по одному водомерному стеклу; второе отключают, так как щелочь разъедает стекла и вызывает помутнение как стекол, так и слюдяных пластинок.

Отмытые со стенок котла при щелочении загрязнения и ржавчина находятся во взвешенном состоянии, поэтому надо не допускать их оседания и спускать раствор после окончания щелочения через все нижние точки котла одновременно, подпитывая котел химически очищенной водой. Этот процесс называется осветлением воды в котле и длится 6—12 ч.

После заключения химлаборатории о нормальной щелочности котловой воды заканчивают процессы щелочения и осветления и переходят к подъему давления для парового опробования. Открытые патрубки на барабане или сухопарнике закрывают, а помутневшее стекло на водомерной колонке заменяют.

При щелочении котла после ремонта могут отмыться тонкие пленки накипи и фосфатных отложений и осесть в нижних точках котла. Чтобы их удалить, котел расхолаживают и вскрывают, проверяя барабаны и камеры экранов, а иногда и нижние изгибы кипятильных и экранных труб. Все скопления осадков тщательно удаляют, после чего котел вторично закрывают и подвергают гидравлическому испытанию на рабочее давление.

Кислотная промывка котла.

Кислотная промывка котла значительно сложнее, но при ней очищается поверхность нагрева котла гораздо лучше, чем при щелочении. Для промывки применяют 5%-ный раствор соляной кислоты или 3%-ный раствор лимонной кислоты.

Наибольшее распространение получила промывка соляной кислотой, так как лимонная кислота очень дорогая. Трубы из аустенитной стали соляной кислотой не промывают, потому что после промывки ею требуется щелочение, а аустенитная сталь под действием щелочей разрушается. При промывке котла соляной кислотой трубы из аустенитной стали закрывают стальными заглушками, покрытыми столярным клеем.

Перед проведением кислотной промывки котел щелочат и затем промывают водой. Трубы из аустенитной стали, кроме того, промывают лимонной или серной кислотой.

Для проведения кислотной промывки котла собирают специальную схему с баками, насосами, трубами и арматурой. При промывке раствор кислоты постоянно движется в контурах циркуляции котла. После кислотной промывки котел промывают водой и вторично щелочат или обрабатывают гидрозином, который безвреден и для труб из аустенитной стали, но должен содержаться в специальных стальных резервуарах:

Заканчивают процесс химической очистки поверхности нагрева котла новой усиленной промывкой водой. После промывки тщательно удаляют из котла шлам, отмытый щелочью и кислотой и осевший в местах со слабой циркуляцией промывочных жидкостей.

При подготовке реагентов и проведении щелочения и кислотной промывки котла необходимо соблюдать специальные правила техники безопасности.

Инструкция по щелочению паровых и водогрейных котлов

В инструкции приведены правила проведения предпусковой очистки паровых и водогрейных котлов щелочением. Она распространяется на паровые барабанные котлы с естественной и принудительной циркуляцией с рабочим давлением до 100 ат, а также на водогрейные котлы большой мощности (более 30 Гкал/ч).

| Обозначение: | РД 34.37.408 |

| Название рус.: | Инструкция по щелочению паровых и водогрейных котлов |

| Статус: | действует |

| Заменяет собой: | «Инструкция по щелочению паровых котлов» (Госэнергоиздат 1951) |

| Дата актуализации текста: | 05.05.2017 |

| Дата добавления в базу: | 01.09.2013 |

| Дата введения в действие: | 03.04.1970 |

| Утвержден: | 03.04.1970 Минэнерго СССР (USSR Minenergo ) |

| Опубликован: | СЦНТИ ОРГРЭС (1970 г. ) |

Инструкция по щелочению паровых и водогрейных котлов

Меры предосторожности при работе со щелочами

Расход реагентов на щелочение котла

Составлено трестом "Центроэнергомонтаж"

Редактор доктор тех. наук А.П. Мамет.

В инструкции приведены правила проведения предпусковой очистки паровых и водогрейных котлов щелочением. Она распространяется на паровые барабанные котлы с естественной и принудительной циркуляцией с рабочим давлением до 100 ат, а также на водогрейные котлы большой мощности (более 30 Гкал/ч).

С выпуском настоящей Инструкции отменяется "Инструкция по щелочению паровых котлов" (Госэнергоиздат 1951).

Утверждаю:

Главный инженер

Главного технического управления

по эксплуатации энергосистем

С.И. Молоканов

1. Общие положения

1. Щелочение применяют для удаления с внутренних поверхностей котла маслянистых, кремнекислых и иных загрязнений, а также некоторой части рыхлой ржавчины и окалины, образовавшихся при изготовлении, хранении и монтаже оборудования.

2. Образование ржавчины и других загрязнений на внутренних поверхностях котла в значительной мере зависит от способа хранения деталей и блоков котла и принимаемых мер защиты против атмосферной коррозии, а также против внесения загрязнений в процессе монтажа.

Поэтому хранение оборудования должно производиться в строгом соответствии с действующими инструкциями по хранению и консервации тепломеханического оборудования, а в процессе монтажа должны соблюдаться меры предосторожности против попадания в трубы и коллекторы песка, земли и прочих загрязнений.

3. Для повышения эффективности щелочения перед монтажом должен быть произведен тщательный осмотр внутренних поверхностей всех элементов котла и при наличии значительных загрязнений осуществлена механическая очистка (с применением ершей, щеток или шарошек) труб и барабанов, продувка воздухом или паром, отдельных труб или собранных элементов (экономайзер, экран, пароперегреватель и т.п.).

В процессе монтажа должна быть произведена проверка ("прокатка") труб шарами на незабитость, что способствует также отделению части крупных загрязнений от стенок труб.

4. Очистку внутренних поверхностей котла от рыхлой ржавчины, масел и других загрязнений производят путем обработки котла 0,5-0,8%-ным раствором едкого натра с добавлением 0,3-0,5%-ного раствора тринатрийфосфата (щелочение) с соблюдением мер предосторожности (см. приложение 1).

5. В результате щелочения, т.е. обработки внутренней поверхности котла щелочно-фосфатным раствором происходит:

а) ослабление сцепления слоя ржавчины и окалины с металлом вследствие проникания раствора щелочи в трещины, упаривания его и частичного растворения им окислов железа с образованием ферритов натрия;

б) омыление или эмульгирование маслянистых загрязнений;

в) частотное растворение кремнекислых загрязнений с образованием силикатов натрия.

Отделившиеся от поверхности металла частицы загрязнений смываются потоком циркулирующего раствора и скапливаются в нижних точках котла, откуда мелкие их фракции удаляются усиленными продувками.

6. С повышением температуры котловой воды и расхода пара из котла интенсивность удаления частиц загрязнений с внутренней поверхности котла возрастает.

Большую роль в повышении эффективности щелочения играет также режим переменных давлений (температур). Резкие изменения температуры способствуют лучшему отделению ржавчины и окалины от поверхности металла вследствие различных значений коэффициентов линейного расширения металла и его окислов.

7. Некоторое количество загрязнений, главным образом ржавчины и окалины, остается на поверхности котельного металла и удаляется лишь при последующей работе котла.

8. По степени загрязнения котлы делят на две группы:

первая - котлы, которые после их изготовления и отгрузки с завода до окончания монтажа находились в надлежащих условиях и не имеют на внутренних поверхностях значительного слоя ржавчины;

вторая - котлы, длительное время хранившиеся до начала монтажа на открытых складах, без предохранительных мер против атмосферной коррозии и имеющие большой слой ржавчины и окалины.

9. До начала щелочения монтаж котла необходимо полностью закончить, включая устройства для химического контроля за качеством воды и пара, фосфатирования и непрерывной продувки, и котел должен быть подготовлен без предварительного останова к проверке паровой плотности, которая следует за щелочением.

10. При щелочении для обеспечения наибольшей его эффективности давление в котле доводят до 75-100% рабочей величины, но не выше 25 ат.

11. При щелочении производят огневой обогрев котла. При наличии парового растопочного устройства допускается комбинированнный первоначальный разогрев котла (до 4 ат) огнем и паром. В дальнейшем производят только огневой обогрев.

12. Сушку обмуровки совмещают со щелочением котла.

13. Пароперегреватели не подвергают щелочению и не заполняются щелочным раствором. Очистку их от загрязнений производят паром во время продувки пароперегревателя и паропроводов.

14. До начала щелочения котла должна быть произведена промывка водой питательных и вспомогательных трубопроводов, а также очистка деаэраторных и иных баков во избежание заноса в очищенный котел ржавчины и иных загрязнений из питательного тракта.

Перед заполнением котла производят внутренний его осмотр с составлением акта о состоянии поверхности металла в отношении ее загрязненности.

15. Заполнение котла и его подпитку во время щелочения производят химически очищенной водой. При ее отсутствии щелочение и подпитку допускается производить в порядке исключения осветленной, сходной (сырой) водой.

16. После окончания щелочения и смени воды в котле усиленными продувками с доведением щелочности ее до эксплуатационных норы производят проверку паровой плотности с регулировкой предохранительных клапанов и продувку паропроводов. После этого воду из котла сбрасывают, вскрывают барабан и нижние коллекторы для их осмотра, чистки и промывки, затем котлы заполняют питательной водой и включают на комплексное опробование.

В отдельных случаях котлы первой группы при хорошем состоянии внутренних поверхностей (что устанавливается к концу монтажа комиссией из представителей заказчика и монтажной организации) могут быть включены на комплексное опробование без предварительного останова, но с обязательной ревизией и чисткой барабана и нижних коллекторов после скончания комплексного опробования.

17. Разрыв между окончанием щелочения и пуском котла должен превышать 10 дней. Если этот период удлиняется, необходимо произвести консервацию котла одним из известных способов либо перед пуском котла провести вторичное щелочение.

2. Подготовка котла к щелочению

18. До начала щелочения котел необходимо подвергнуть общей промывке путем заполнения его водой с последующим дренированием.

Котлы с принудительной циркуляцией следует промывать при работе циркуляционного насоса; дроссельные шайбы с фильтрами после проведения промывки должны быть очищены от задержанных ими загрязнений.

19. После водной промывки котел снова заполняют водой до появления уровня в водомерном стекле, после чего в котел вводят раствор щелочи.

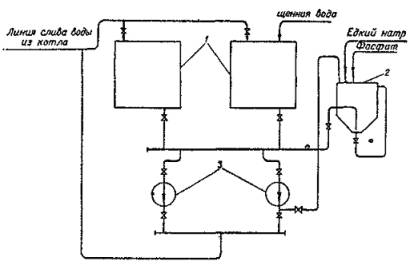

20. Приготовление раствора щелочи производят в бачке объеме 0,5-1,0 мм 3 , подключенном к дренажным насосам параллельно дренажным бакам (рис. 1). Подачу раствора реагентов производят дренажными насосами через линию слива из котла и водяного экономайзера, либо в барабан через линию фосфатирования, либо через штуцер для предохранительного клапана.

Рис. 1. Схема приготовления и подачи раствора щелочи в котел:

1 - дренажный бак; 2 - бачок для приготовления раствора щелочи; 3 - дренажный насос

21. Необходимое количество реагентов (кг/м 3 водяного объема) для обеих групп котлов следующее:

Едкий натр (NaOH)

Примечание. Котлы низкого давления (до 15 ат) можно щелочить едким натром без тринатрийфосфата, а при отсутствии едкого натра - кальцинированной содой Na2CO3 (с коэффициентом 1,5 по весу)

Количество реагентов для данного котла определяют, исходя из водяного объема котла до рабочего уровня (см. приложение 2).

22. В котел следует вводить сразу полное количество реагентов. Растворы реагентов следует приготовлять крепостью не выше 20%

Растворы едкого натра и тринатрийфосфата следует приготовлять и вводить в котел раздельно во избежание кристаллизации фосфата в подающей трубе.

Раствор фосфата приготовляют на горячей воде.

Ввод реагентов в котел в сухом виде не допускается.

23. При растворении и вводе реагентов в котел необходимо соблюдать соответствующие правила техники безопасности

24. После ввода реагентов котел должен быть подпитан водой низшего уровня. Подпитки производят через водяной экономайзер.

В связи с тем, что при щелочении котла часто происходит забивание водоуказательных приборов и потеря прозрачности стекла или воды, должно быть не больше двух колонок, действующих во время щелочения.

25. В течение всего периода щелочения линия рециркуляции между котлом и водяным экономайзером должна быть открытой, за исключением момента подпитки котла (рециркуляцию в этот момент необходимо закрыть).

26. Для подпитки котла при щелочении может быть использован временный насос соответствующей производительности и напора; подпитку можно также производить от питательных насосов действующих котлов.

27. Внутрибарабанные сепарационные устройства у обеих групп котлов на весь период щелочения остаются смонтированными, а у котлов с принудительной циркуляцией до начала щелочения должны быть сняты фильтры.

28. До начала щелочения должны быть составлены рабочая программа и график щелочения, которые утверждаются главным инженером электростанции (котельной) и главным инженером монтажного участка.

3. Режим щелочения паровых котлов

29. После ввода в котел щелочи и заполнения его водой до низшего уровня, начинают огневой обогрев с постепенным повышением давления в котле. Перед этим должна быть открыта продувка пароперегревателя.

30. После повышения давления до 3 ат производят обтяжку фланцевых соединений и люковых затворов котла с мягкими прокладками. Соединения с металлическими прокладками обтягивают только в холодном состоянии после остывания котла.

31. Огневой обогрев нужно вести так, чтобы не было опасного перегрева металла трубок пароперегревателя, при этом не допускать повышения температуры газов перед пароперегревателем более 500 °С.

32. Для обеспечения циркуляции раствора и смывания им отставших частиц ржавчины и окалины со стенок котла следует при щелочении доводить нагрузку котла до 5-10% номинальной, сбрасывая пар через продувку пароперегревателя или растопочное устройство.

33. Во время всего процесса щелочения необходимо следить за уровнем воды (по водоуказательной колонке), не допуская перепитки котла и попадания щелочного раствора в пароперегреватель.

34. Последовательность и продолжительность (в часах) отдельных операций щелочения котлов обеих групп следующая (рис. 2):

Рис. 2. График щелочения парового котла

Холодная промывка котла

Ввод раствор реагентов

Растопка котла, постепенный подъем давления до 3-4 ат; щелочение при этом давлении и нагрузке котла, равной ?-10% номинальной; обтяжка фланцевых соединений

Снижение давления до атмосферного и продувка котла из нижних точек

Подъем давления до 10-15 ат; щелочение при этом давлении и нагрузке котла, равной ?-10% номинальной

Снижение давления до 2-3 ат продувка котла из нижних точек при погашенной топке

Новый подъем давления до 20-25 ат (для котлов с давлением в 40 ат и выше) и щелочение при этом давлении и вышеуказанном расходе пара

Смена котловой воды при тех же параметрах путем многократных продувок через нижние точки котла и устройства непрерывной продувки с последующими подпитками и доведением щелочности котловой воды до эксплуатационной нормы

Подъем давления на котле для проверки паровой плотности, регулирование предохранительных клапанов, продувка паропроводов

Расхолаживание котла, сброс воды, вскрытие барабана и нижних коллекторов для осмотра и чистки

Примечания: 1. В отдельных случаях для котлов первой группы последние операции могут быть произведены после комплексного опробования.

2. Указанная продолжительность щелочения является ориентировочной и в зависимости от местных условий может изменяться в пределах 20%.

35. Щелочность котловой воды во время щелочения (до начала смены воды в котле) не должна быть менее 75 мг-экв/кг (щелочное число 3000 мг/кг). Если щелочность снизится ниже этой величины, то нужно ввести дополнительное количество щелочи.

37. При забивании шламом каких-либо продувочных точек котла их следует прочистить питательной водой (под напором), которая для этой цели должна быть подведена в дренажное кольцо котла.

38. Интенсивные продувки котла из нижних точек должны быть произведены также после окончания продувки паропроводов, когда происходит взмучивание осадков в нижних коллекторах и барабанах.

39. При щелочении котлов с принудительной циркуляцией продувки из нижних коллекторов следует производить при погашенной топке и остановленном циркуляционном насосе.

40. Если щелочение производилось на исходной (сырой) воде, то для проведения проверки паровой плотности и продувки паропроводов котла необходимо сырую воду заменить химически очищенной или конденсатом.

41. По окончании проверки паровой плотности и продувки паропроводов производят вскрытие и очистку барабана и нижних коллекторов (см. п. 16). При необходимости съемные части внутрибарабаннго устройства для лучшей их очистки и промывки могут быть разобраны.

42. После промывки и очистки нижних коллекторов дренажная арматура котла должна быть подвергнута ревизии. Необходимо также произвести контрольную разборку водоуказательных колонок в связи с возможностью забивания их шламом в процессе щелочения котла. Должны быть также промыты патрубки для подсоединения водоуказательных колонок к барабану.

43. Состояние поверхности нагрева котла после щелочения и промывки должно быть зафиксировано актом, составленным представителями эксплуатации, монтирующей и наладочной организаций.

4. Режим щелочения водогрейных котлов

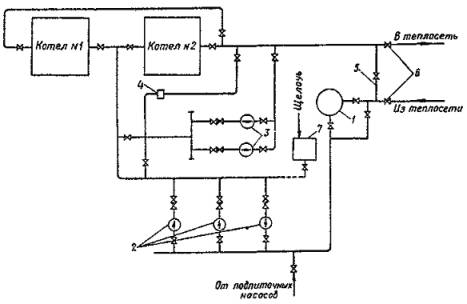

44. Перед включением в работу на теплосеть водогрейные котлы ТВМ и ТВГМ должны подвергаться водной и щелочной промывкам по внутреннему циркуляционному контуру (без теплосети) через временную перемычку диаметром 150-200 мм, смонтированную перед отключающими задвижками теплосети. В промывочный контур входят всасывающие и напорные трубопроводы сетевых и рециркуляционных насосов, котлы, технологические перемычки, подогреватели и грязевик (рис. 3).

Рис. 3. Принципиальная схема промывки котлов ПТВМ

1 - грязевик; 2 - сетевой насос; 3 - насос рециркуляции; 4 -температурная перемычка; 5 - временная перемычка; 6 - запорная задвижка теплосети; 7 - бачок для раствора щелочи

45. Водную и щелочную промывки осуществляют сетевым насосом. Первоначальную водную промывку и последующую отмывку после щелочения производят при расходе воды выше номинального для создания в котле и промываемых трубопроводах необходимой скорости движения среды.

46. Как правило, производят промывку сразу двух котлов. При неготовности второго котла промывку его, а также последующих котлов производят при отключенной внешней теплосети.

47. Водную и щелочную промывки производят непосредственно перед пуском котла в работу. Разрыв между пуском котла и щелочением не должен быть более 10 дней. При более продолжительном разрыве должна быть произведена консервация котла или повторное щелочение его перед пуском.

48. Перед началом водной промывки долины быть выполнены:

а) монтаж указанной в п. 44 временной перемычки;

б) установка в грязевике поверх имеющейся дополнительной мелкой сетки с ячейками 1-2 мм, удаляемой после промывки; каких-либо других дополнительных сеток перед котлом не требуется;

в) окончание всех технологических и иных врезок (для КИП и автоматики);

г) монтаж и наладка регулятора давления подпитки.

Перед началом щелочения должны быть включены в работу контрольно-измерительные приборы (расходомер воды, манометры и термометры на входе и выходе воды из котла), а также импульсная защита котла, воздействующая на подачу топлива.

49. Перед началом водной промывки внутренний циркуляционный контур заполняют осветленной водой при открытых воздушниках. Сетевой циркуляционный насос включают и производят прокачку воды через контур с максимально возможным расходом. Во время водной промывки следует систематически продувать все нижние точки котла и дренажи трубопроводов для удаления грязи с одновременной подпиткой воды для поддержания давления в контуре. Дренаж грязевика во время промывки должен быть постоянно открытым.

50. Если схемой предусмотрена технологическая перемычка циркуляционной воды помимо котла (см. рис. 3), целесообразно вести промывку сначала через эту перемычку, а после осветления воды заполнить и промыть котел.

51. При подготовке к промывке следует учитывать, по какой схеме циркуляции (двух- или четырехходовой) будет работать котел, так как от этого зависит величина номинального расхода вода через котел.

52. После окончания водной промывки воду из контура спускают, вскрывают грязевик для очистки и осмотра, устанавливают измерительные диафрагмы, после чего приступают к щелочению.

53. Щелочение водогрейных котлов осуществляют путем циркуляции в промывочном контуре 0,5-0,8%-ного (5-8 кг/м 3 ) раствора едкого натра.

Раствор щелочи (20%-ный) приготовляют в небольшой емкости (1-2 м 3 ); целесообразно вводить его в освобожденный от воды коллектор сетевых насосов или в грязевик через воздушник.

После окончания щелочения раствор щелочи вытесняют химически очищенной водой и отмывают контур от грязи при полностью открытых дренажах и циркуляции раствора в контуре. Сброс раствора производят с помощью специального сбросного трубопровода, если таковой имеется. Подпитку контура в это время производят химически очищенной водой. Отмывку производят до получения качества циркуляционной воды, соответствующего эксплуатационным нормам. После окончания отмывки вскрывают грязевик, очищают и снимают мелкую сетку. Затем котел может быть растоплен для включения в теплосеть.

5. Химический контроль при щелочении

54. Объем и периодичность химического контроля приведены в таблице.

Наименование операции

Место отбора пробы

Периодичность отбора

Определяемый показатель

Водная промывка с циркуляцией (для котлов с принудительной циркуляцией и водогрейных котлов)

Химическая промывка промышленных котлов от накипи

Однако давайте рассмотрим целесообразность применения химического метода очистки для котлов разных типов.

1. Водогрейные водотрубные котлы

Данные котлы выполняются в виде конструкций, состоящих из пакетов экранных и конвективных труб. Такие котлы широко выпускаются российским производителями: КВГ, КВГМ, ПТВМ, ЗИО, НР, Универсал и другие.

Химическая промывка - единственный способ очистки водогрейных котлов от накипи!

На рисунке: Водогрейный котел КВГ-6,5-150

2. Жаротрубные котлы

Жаротрубные котлы выполнены по принципу "труба в трубе". В настоящее время они получили широкое распространение, ввиду своей компактности и мощности. Жаротрубные котлы бывают как паровыми, так и водогрейными.

Химическая промывка - единственный способ очистки жаротрубных котлов от накипи!

Мы выполняем химическую чистку любых марок жаротрубных котлов: BOSH UL-S, Unical, Viessman, Buderus, ICI, IVAR, Booster, Ferolli, Babcock Wanson, De Dietrich.

На снимке: жаротрубный котел в разрезе

3. Паровые барабанные котлы Е, ДЕ, ДКВР, КЕ

Данные котлы можно промыть химией, хотя это не всегда целесообразно технологически и экономически.

Наша практика показывает, что для этих котлов лучше воспользоваться механическим методом очистки.

На снимке: паровой котел ДКВР-4/13

Паровые котлы Е, ДЕ, КЕ и ДКВР лучше чистить механическим способом, однако, в ряде случаев, без химической промывки не обойтись!

Так, в 2018 году наши специалисты выполнили комбинированную очистку двух паровых котлов Е-10-24 в Воронежской области. Технология работ состояла из одного цикла химической промывки с последующей промывкой всех труб гидродинамическим методом. Выбор способов очистки был обусловлен наличием вязких отложений, толщиной до 1 см, в результате чего не удавалось очистить котёл механическим способом.

Основания для проведения химической промывки

1. Нормативно, промывка водогрейных водотрубных котлов должна производиться при загрязненности их поверхностей нагрева 800-1000 г/м 2 и более, или при увеличении гидравлического сопротивления котла в 1,5 раза по сравнению с гидравлическим сопротивлением чистого котла (согласно РД Интер РАО).

2. Жаротрубные котлы, производитель рекомендует промывать их в соответствии с нормативами страны, в которой они эксплуатируется.

3. Промывка паровых барабанных котлов Е, ДЕ, КЕ и ДКВР производится при толщине накипи более 0,5 мм.

В любом случае, вскрывайте и осматривайте котёл хотя бы один раз в год!

В противном случае, есть риск перегрева труб котла и их прорыв.

Вот как выглядит течь жаротрубного котла, лопнувшего из-за толстого слоя накипи на трубной доске:

На снимке: течь жаротрубного котла ICI AX 300

Как определить толщину накипи в котлах?

1. Для определения степени загрязнённости труб водогрейных водотрубных котлов (ЗИО, НР, ПТВМ, КВГМ), делаются контрольные вырезки. Для этого вырезаются образцы труб длиной не менее 0,5 м.

На снимке: контрольная вырезка из водогрейного котла ПТВМ-50

Количество этих образцов должно быть достаточным (но не менее 5-6 шт.) для оценки фактической загрязненности поверхностей нагрева. В обязательном порядке вырезаются образцы из экранных труб в районе горелок, из верхнего ряда верхнего конвективного пакета и нижнего ряда нижнего конвективного пакета.

Эти участки оказываются наиболее температурно нагруженными, поэтому на них вероятно ускоренное образование накипи. Необходимость вырезки дополнительного количества образцов уточняется в каждом отдельном случае в зависимости от условий эксплуатации котла.

2. В жаротрубных котлах для этих целей вскрывается верхний люк или снимается, например, предохранительный клапан (если люка нет) и проводится осмотр дымогарных труб. В котлах большой мощности есть возможность попасть внутрь котла и провести визуальный осмотр. Если такой возможности нет, для этих целей используют видеоэндоскоп.

На снимке: осмотр дымогарных труб жаротрубного котла для определения количества накипи

3. Проще всего определить толщину накипи в паровых котлах. Для этого нужно всего лишь вскрыть верхний и нижний барабан и внимательно изучить конвективные трубы сверху и снизу.

Оборудование для химической промывки

Исходя из имеющегося опыта и научных исследований, наша компания разработала свои системы и установки для проведения химической промывки промышленных котлов.

Используемое нами оборудование состоит из следующих элементов:

- Химический насос;

- Расширительный бак;

- Кислото-щелочестойкие шланги;

- Запорно-регулирующая арматура;

- Контрольно-измерительные приборы;

- Автоматика и система безопасности;

- Дополнительное оборудование.

Оборудование разработано нами с таким расчётом, чтобы обеспечить прохождение моющего средства по всем поверхностям нагрева котла с достаточной скоростью - более 0,1 м/с. Такая скорость требуется для постоянного обновления раствора, во избежание падения pH и ухудшения качества промывки.

На снимке: оборудование для химической промывки котлов Вихрь на объекте

Особую важность в этом списке представляют запорно-регулирующая арматура и система автоматики, поскольку они разработаны нашими специалистами и обеспечивают безопасность проведения кислотной промывки.

На снимке: система автоматики и безопасности оборудования для химической промывки Вихрь на объекте

Кроме того, в перечне дополнительного оборудования есть специальные "ноу-хау" нашей компании, позволяющие повысить качество и скорость выполнения работ.

Какой реагент выбрать для химической промывки котла?

Основными требованиями к реактиву для химической промывки являются:

- Способность эффективно удалять накипь и соли жесткости (Са и Mg).

- Низкая коррозионная активность.

Мы ставим под вопрос адекватность требования к реагенту - растворять ржавчину и оксиды железа, поскольку считаем, что это может привести к утонению стенок котловых труб. Мы вынесем этот вопрос на обсуждение в нашем Блоге.

В нашем реагенте нет добавок, растворяющих металл котла!

Проведя исследования сотен образцов накипи, накопившихся у нас за 15 лет работы, мы приняли участие в разработке реагента для химической промывки котлов, который получил название - реагент для промывки котлов Кратол.

В состав реагента для химической промывки входят:

- Сульфаминовая кислота.

- Ингибитор коррозии.

- Преобразователи.

- Пеногасители.

- ПАВ

Сульфаминовая кислота была выбрана в качестве основы благодаря своей прекрасной способности растворять накипь и отложения.

Специальные ингибиторы коррозии позволили получить рекордно низкую скорость коррозии для Стали 3 - 0,11 г*м 2 /час!

Благодаря этим преимуществам, мы используем средство Кратол для химической промывки котлов и гарантируем качество и безопасность выполнения работ!

Как определить количество реагента для промывки котла?

Определить количество реактива Кратол, которым мы проводим промывку котлов, очень просто.

Для этого нужно измерить толщину накипи в котле (смотри предыдущие пункты статьи), умножить эту цифру на площадь поверхности нагрева котла.

Полученный объём нужно разделить наполовину (поскольку плотность накипи составляет 500 кг/м 3 ) и вы получите массу накипи в килограммах

Наши исследования показали, что для удаления 1 кг накипи требуется от 1 до 2 кг средства Кратол.

Перепроверить этот расчёт можно, используя данные о водяном объёме котла.

Если у вас остались вопросы, вы всегда можете обратиться к нам для расчёта количества реагента для промывки вашего котла!

Технология химической промывки котлов

Технология кислотной промывки представляет собой методы и инструменты, благодаря которым можно гарантированно получить качественный результат.

Под качественным результатом мы подразумеваем отсутствие накипи в котле после промывки!

Здесь мы приводим краткое описание технологии, более подробную информацию мы разместим чуть позже.

Программа химической промывки котла

Вы можете скачать нашу программу кислотной промывки по ссылке:

Если вам потребуются комментарии или разъяснения по программе, звоните нам в любое время: 8 (495) 726-96-98!

Сколько времени занимает химическая промывка промышленного котла?

Не существует единого показателя времени проводимой промывки! Накипь имеет различный химический состав, структуры, прочность и растворяется в реагенте с различной скоростью.

Как правило, процесс кислотной промывки котлов занимает от 4 до 16 часов, хотя бывают исключения в большую или меньшую сторону.

Контроль за ходом химической промывки

По каким критериям контролируется процесс химической промывки?

Как правило, основными параметрами для контроля являются:

- Кислотность раствора (рН).

- Температура.

- Показатель электропроводимости.

- Общая жесткость раствора.

- Физические параметры при промывке (помутнение раствора, выделение СО2).

Для измерения кислотности раствора (рН) мы используем индикаторную бумагу (для грубой оценки кислотности) и электронный рН-метр (для более точной оценки). Замеры проводятся один раз в пятнадцать минут, что гарантирует своевременное отслеживание динамики изменения кислотности раствора.

Логика изменения кислотности следующая: по мере реакции раствора с накипью, кислотность раствора уменьшается. Таким образом, если начальная кислотность промывочного раствора составляет 0,7-1 единиц, то к концу химической промывки - 4-5 единиц. Это означает, что содержащаяся в растворе кислота прореагировала с накипью. Когда кислотность раствора не меняется в течении долгого времени (полчаса - час), можно говорить о том, что весь объем кислоты прореагировал.

На снимке: средства для измерения кислотности раствора

Измерение кислотности во время химической промывки необходимо, поскольку позволяет контролировать эффективность реакции и, при достижении нейтральной среды, проводить новый цикл промывки.

Во время промывки, также, контролируется цветность и мутность воды. Пробы забираются до начала промывки, в самом начале промывки, перед окончанием и после промывки котла водой (осветлением).

На снимке: пробы промывочного раствора

Какова периодичность химической промывки котлов?

Периодичность химической промывки котлов зависит от качества исходной воды, имеющейся системы водоподготовки (ХВО) и компетентности обслуживающего персонала.

При соблюдении показателей качества питательной воды интервал между промывками может быть 2-3 года.

В случае подмеса сырой воды в котёл, желательно проводить ежегодную химическую чистку!

В любом случае, ежегодно нужно осматривать внутренние поверхности нагрева котлов и оценивать количество образующейся накипи.

Как утилизировать реагент после промывки котла?

Отработанный реагент подлежит утилизации с нормативными параметрами, установленными РД.

Допускается утилизация отработанного раствора в промышленную канализацию при достижении значения рН 6,5-8,5 и температуре не выше 50С!

Однако заранее уточняйте этот вопрос, поскольку на некоторых предприятиях этого нельзя сделать по ряду причин.

Как оценить результат кислотной промывки?

Результат кислотной промывки можно оценить по фактическому состоянию внутренних поверхностей нагрева котла, после промывки.

Мы используем для этих целей фото, видеоаппаратуру, видеоэндоскопы, благодаря которым существует возможность "заглянуть внутрь" котла.

Примеры выполненных работ по химической промывке котлов

Давайте рассмотрим некоторые результаты, полученные нами недавно:

1. Результат химической промывки парового котла ICI CALDAIE GX3000 в апреле 2019г:

2. Результат химической промывки парового котла Е-10-24, выполненного в Воронежской области, в декабре 2018 года. Состав накипи - преимущественно ионы кальция (Са).

Соляная кислота в промывке отопления

Всё прочитанное вами в этом главе пригодится и начинающему сервисному инженеру, и владельцу загородного дома, особенно, если коттедж находится в Новой Москве и Московской области, где вода без водоподготовки всегда желает лучшего результата анализа.

Данная информация — интересный предмет научно-технического подхода к гидрохимической промывке отопления соляной кислотой.

Пожалуйста, все консультации бесплатные и нацелены на вашу безопасность.

Соляная (хлороводородная) кислота, как компонент химических составов для промывки систем отопления используется уже очень давно и успешно. Учёные-химики и специалисты по промывке отопительного оборудования уверены в надёжности и делекатности данного химического средства.

Это одно из самых распространенных и эффективных веществ (кислотных) для удаления накипи и других вредных загрязнений в системах и приборах обогрева (если смотреть шире, то и систем охлаждения).

Естественно, без специальной профессиональной подготовки и насосного оборудования промывку своими руками с помощью хлороводородной кислоты производить мы не рекомендуем.

Также как для предприятия, в той же мере и владельцу частного дома выгодно и целесообразно заказать химическую очистку системы и теплообменников котла в специализированной компании, чтобы всё получилось по умеренным ценам и с максимальным качеством (это главный показатель услуги).

Этот практический факт неоспорим, удостоверьтесь, получив информацию из доступных интернет-источников фото, видео частного мастера и т. п. Говорят, практически, не о чём, разговоры "в никуда". Внимание, здесь нужна предельная осторожность.

Соляная кислота получается при растворении газообразного хлороводорода в воде. Максимально возможная концентрация соляной кислоты — около 38%. Такой раствор представляет собой дымящую жидкость, очень опасную при вдыхании, попадании на кожу и в глаза. Но, к счастью, соляная кислота такой концентрации используется только в химических лабораториях.

На практике, в составе промывочных жидкостей используется разбавленная соляная кислота от 3 до 10%. Разбавленная соляная кислота не реагирует с медью в обычных условиях — только в присутствии высокой концентрации кислорода, поэтому соляной кислотой можно смело промывать медные теплообменники настенных газовых котлов (или очистка теплообменников, содержащих медные сплавы).

Чистый алюминий, как металл, очень активно взаимодействует с раствором соляной кислоты, но металлический алюминий всегда покрыт прочной оксидной пленкой, устойчивой к действию разбавленных кислот, поэтому разрушение алюминиевых компонентов системы отопления возможно только в месте свежих дефектов в виде царапин и механических повреждений внутренних поверхностей узла.

Такого рода недостатки с повреждёнными оксидными плёнками на алюминиевых поверхностях отопительных приборов могут со временем возникать.

Без сомнений они будут возникать, если в системе отопления частного дома «ходит» грязный теплоноситель с песком, окалинами, кусками накипи и, непосредственно, солями металлов. Поэтому нужно периодически применять общую промывку системы отопления объекта.

Кстати, всё, что скрыто от глаз человека, то есть под толщью металла отопительной обвязки, всё невидимое постепенно разрушается без химпромывки.

Химические процессы в отопительный и водонагревательных контурах могут остановить только соответствующие химические противодействия, то есть средства, способные убрать нарастающие соли металлов, накипь и ржавчину.

Стальные части теплообменников котлов, накопительных бойлеров, разборных пластинчатых теплообменных узлов типа alfa laval, ридан, funke (с вертикальными пластинами из нержавеющей стали) и горизонтальные английские bowman следует с осторожностью промывать растворами соляной кислоты, поскольку железо, основной компонент стали, довольно легко реагирует с разбавленной хлороводородной кислотой, выделяя водород.

Итак, специалист по промывкам кислотными реагентами не имеет право на ошибки или нарушение периодичности промывочных мероприятий для систем и котлов отопления в современном жилом доме или в котельной предприятия, а исключительно профессиональное отношение к делу чувствуется с первой минуты профилактики отопительного оборудования.

Стоит отметить, однако, что современные средства для промывки всегда содержат ингибиторы коррозии, которые защищают металл от воздействия кислот, создавая защитную пленку на его поверхности.

Об этих химических добавках в промывочном процессе системы и котлоагрегата мы расскажем в отдельной главе. Читайте здесь.

Если вам необходимо заказать химическую промывку отопительных радиаторов, водогрейных накопителей, стальных труб и чугунных теплообменников аппаратов отопления в вашем частном доме и квартире, пожалуйста, теперь вы знаете куда обратиться за решением нестандартных задач химической очистки.

Пользуясь нашими техническими возможностями, вы получаете качественный результат и самое главное — с нами вы получите выгоду, и к тому же, мы сохраним ваше время.

А отзывы о работе наших мастеров присылайте на официальный сайт компании. Мы будем благодарны за характеристику работы наших специалистов.

Читайте также: