Гту с котлом утилизатором схема

Обновлено: 17.05.2024

Принципиальная схема утилизационной газотурбинной установки и основы ее термодинамического расчета

Принцип действия газотурбинной установки предусматривает получение полезной механической работы в турбине, работающей на продуктах сжигания газообразного или жидкого топлива.

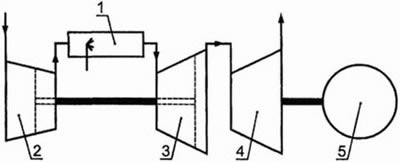

На рис.5.1 представлена принципиальная схема газотурбинной установки, состоящая из компрессора, газовой турбины, генератора, камеры сгорания, рекуператора, котла утилизатора.

Рис. 5.1. Принципиальная схема газотурбинной установки:

1 – компрессор; 2 – газовая турбина; 3 – камера сгорания; 4 – рекуператор; 5 – котел утилизатор; 6 – дожимной топливный компрессор; 7 – генератор; 8 – блок силовой электроники; 9 – байпасная заслонка; 10 – трубопровод подачи холодной воды; 11 – трубопровод отвода горячей воды; 12 – байпасный газоход

Если давление в камере сгорания выше давления в системе топливоподачи, то устанавливают топливный насос для подачи жидкого топлива в камеру сгорания или дожимной компрессор при использовании газообразного топлива.

На рис.5.2 представлен идеальный цикл газотурбинной установки в Р-V и T-S диаграммах.

Газотурбинная установка работает следующим образом: очищенный атмосферный воздух попадает в воздухозаборник, откуда он поступает в компрессор, в котором происходит адиабатический (изоэнтропный) процесс сжатия 1-2. После компрессора сжатый воздух поступает в специальный газовоздушный теплообменник (рекуператор 4), в котором он предварительно нагревается выхлопным газом, выходящим из газовой турбины. Процесс подогрева воздуха в рекуператоре изображается отрезком 2-5, процесс охлаждения выхлопного газа 4-6. Подогретый в рекуператоре воздух поступает в камеру сгорания, куда непрерывно подводится и сжигается топливо. В T-S диаграмме подвод теплоты в цикле ГТУ изображается отрезком 5-3. Продукты сгорания из камеры сгорания отводятся в газовую турбину, в которой расширяются по адиабате 3-4, совершая полезную работу цикла ГТУ. Значительная часть полезной работы расходуется на привод компрессора, который сидит на одном валу с газовой турбиной.

Рис.5.2. Идеальный цикл газотурбинной установки в Р-V и T-S диаграммах

В некоторых установках осуществляется предварительное смешение сжатого и подогретого воздуха с газообразным топливом до подачи его в камеру сгорания. Предварительное смешение воздуха с газообразным топливом позволяет снизить уровень эмиссии выхлопных газов по NOх.

Как уже было сказано, выхлопные газы из газовой турбины направляются в рекуператор и затем в котел утилизатор, в котором реализуется процесс охлаждения газа от точки 6 до точки 7. Далее отработанный в установке газ выбрасывается в атмосферу через выхлопную трубу. Процесс 7-1 характеризует потерю теплоты в окружающую среду.

В реальных условиях процессы сжатия в компрессоре и расширения в газовой турбине сопровождаются внутренними потерями, величина которых оценивается внутренним относительным КПД газовой турбины и компрессора. Цикл газотурбинной установки с учетом названных потерь представлен на рис.5.3 а.

Кроме названных потерь в турбомашинах, имеют место потери, обусловленные наличием гидравлических сопротивлений в тракте подачи воздуха и газа в газовую турбину, а также в выхлопном тракте, то есть при движении отработанного в турбине газа в рекуператоре и котле утилизаторе. На рис.5.3 б представлен цикл газотурбинной установки с учетом названных потерь давления.

Как видно из рис.5.3 б, давление перед газовой турбиной Р3д меньше, чем Р2 из-за потерь давления в камере сгорания. В выхлопном патрубке газовой турбины давление выше атмосферного давления на величину потерь в тракте рекуператора и котла-утилизатора. Наличие гидравлических потерь приводит к уменьшению располагаемого перепада турбины. Так, при отсутствии потерь располагаемый перепад определяется отрезком - 3-4, а с учетом гидравлических потерь – отрезком 3д – 4д.

Рис.5.3. Реальные циклы газотурбинных установок:

а – цикл ГТУ при действительном процессе сжатия в компрессоре и расширении в турбине; б – цикл ГТУ с учетом потерь давления в тракте подачи рабочего тела в газовую турбину и тракте отвода газа через рекуператор и котел-утилизатор

Данные потери могут быть учтены введением в расчет соответствующих коэффициентов гидравлических потерь во всасывающем тракте компрессора - , камере сгорания - и газовыхлопном устройстве .

где величина гидравлического сопротивления на участке газовоздушного тракта;

давление на входе в рассматриваемый участок.

Полезную удельную работу цикла ГТУ можно записать как разность между действительной удельной работой газовой турбины и действительной удельной работой сжатия в компрессоре :

где – внутренний относительный КПД газовой турбины и компрессора (в литературе по газовым турбинам данные КПД принято называть изоэнтропическими или внутренними);

– теоретическая работа расширения газа в газовой турбине и теоретическая работа сжатия воздуха в компрессоре.

Как известно, работа при адиабатическом сжатии может быть определена из следующего выражения:

где - степень повышения давления в компрессоре;

– давление во всасывающем патрубке компрессора;

– давление в нагнетательном патрубке компрессора;

– температура воздуха перед компрессором (принимается);

– температура воздуха за компрессором при изоэнтропном процессе сжатия;

где - коэффициент, учитывающий массу топлива, поступившую в цикл ГТУ при сжигании топлива в камере сгорания;

А0 - число, характеризующее количество воздуха, необходимое для сжигания 1 кг топлива;

теплоемкость продуктов сгорания;

степень расширения газа в газовой турбине;

температура газа на входе в газовую турбину;

температура газа на выходе из газовой турбины.

Из приведенных соотношений следует, что полезная работа зависит от многих факторов. Однако определяющими являются величины степени повышения давления и температура .

В некоторых работах по расчету циклов ГТУ [23, 24] приведена методика определения оптимального значения , при котором достигается максимальный КПД установки при минимальном удельном расходе топлива на выработку электроэнергии и минимальных массогабаритных показателях.

Значение можно определить по следующей формуле:

где отношение температуры газа перед газовой турбиной к температуре воздуха перед компрессором (необходимо подчеркнуть, что при анализе циклов все температуры определяют по параметрам торможения);

среднее значение показателя адиабаты;

показатель адиабаты сжимаемого воздуха;

показатель адиабаты продуктов сгорания.

Теоретическую температуру воздуха на выходе из компрессора и теоретическую температуру газа на выходе из газовой турбины можно определить из соотношения для изоэнтропных процессов сжатия и расширения:

Значения действительных температур газа на выходе из компрессора Т2д и газовой турбины Т4д можно найти из выражений для определения внутреннего относительного КПД этих машин:

Температура газа Т3 во многом зависит от допускаемой температуры металла рабочих лопаток первой ступени газовой турбины и может достигать 1200 1400 о С.

Развиваемая мощность на валу газотурбинной установки

где - расход рабочего газа, выходящего из камеры сгорания и воздуха, сжимаемого в компрессоре.

В газотурбинных установках, в которых в качестве топлива используется газ, подаваемый из трубопровода с давлением ниже, чем давление в камере сгорания, применяется дожимной компрессор. На его привод также тратится часть полезной мощности, развиваемой газовой турбиной. Мощность газотурбинной установки при этом составит

где - работа сжатия газа в дожимном компрессоре;

Расход топлива определяется из уравнения теплового баланса камеры сгорания:

Расход топлива также может быть определен по рассчитанной величине удельного расхода топлива на выработку 1 кВт·ч электроэнергии:

где электрическая мощность установки;

электрический КПД установки, ;

внутренний или термический КПД установки;

При проведении теплового расчета утилизационного цикла ГТУ определяются расчетные параметры состояния рабочего тела во всех узловых точках цикла, их расходы, а также показатели, характеризующие термодинамическую эффективность. При проведении указанных расчетов, с целью их упрощения, допускается принимать теплоемкость воздуха и газа постоянными величинами [26].

котел утилизатор расположенный над ГТУ

Котел-утилизатор предназначен для выработки пара за счет утилизации уходящих газов ГТУ.

Котел-утилизатор

котел-утилизатор над ГТУ вид 1

Котел-утилизатор предназначен для выработки пара за счет утилизации уходящих газов ГТУ.

В общем газоходе котла последовательно по ходу газов должны быть расположены пароперегреватель, испаритель, экономайзер и сетевой подогреватель (ГПСВ). Котел с естественной циркуляцией, газоплотный, предназначен для работы под давлением.

Котел должен быть запроектирован для работы со следующими номинальными параметрами:

| - паропроизводительность | 40 т/ч; | |

| - давление пара за котлом (абс.) | 3,9 МПа; | |

| - температура перегретого пара | 440 ° С; | |

| - температура питательной воды- давление питательной воды | 104 ° С;5,4…5,0 МПа; | |

| - температура газов на входе (номинальная) | 104 ° С; | |

| - температура газов на входе(максимальная расчетная) | 600 ° С; | |

| - температура уходящих газов, не более | 100 ° С; | |

| - сопротивление газового тракта | 2200 Па. | |

Газоводяной подогреватель сетевой воды:

- температура воды на входе 70 ° С;

- температура воды на выходе 150 ° С;

- давление воды на входе 1,6 МПа;

- теплопроизводительность 7,5 Гкал/ч (уточняет производитель КУ).

Основные расчетные характеристики котла-утилизатора должны определяться для стандартных условий работы газотурбинной установки:

- температура наружного воздуха – плюс 15 ° С;

- давление воздуха на входе в ГТУ - 0,1013 МПа;

- влажность воздуха на входе в ГТУ – 60 %.

Режим работы котла утилизационный, без дополнительного сжигания природного газа в окислительной среде горячих газов после газотурбинного двигателя.

Паропроизводительность котла-утилизатора зависит от мощности работы ГТУ, при этом давление пара поддерживается постоянным.

Требования к режимам использования

Котел-утилизатор должен обеспечить работу при изменении расхода и температуры газов, поступающих в котел, обусловленных изменением температуры наружного воздуха от плюс 35 до минус 40 ° С.

Для определения показателей котла-утилизатора при различных температурах наружного воздуха и нагрузках газовой турбины в состав технической документации должны войти необходимые расчетные таблицы и графики поправок.

Котел-утилизатор должен обеспечить автоматическое поддержание номинальных параметров пара во всем рабочем диапазоне нагрузок ГТУ (50–100 % номинальной мощности).

При этом отклонения параметров пара за котлом не должны превышать допустимых значений, t=420-445 ° С, Р=3,4-3,9 МПа.

Котел-утилизатор должен быть приспособлен к пускам из любого температурного состояния с учетом режимов пуска и нагружения ГТУ.

Паровой котел-утилизатор (КУ) – одноконтурный, вертикальный (по ходу газов), барабанного типа, с естественной циркуляцией, газоплотный, предназначен для работы под давлением.

Для повышения эффективности утилизации тепла дымовых газов и снижения температуры уходящих газов за котлом, КУ оснащается газо-водяным подогревателем (ГВП).

В общем газоходе котла последовательно по ходу газов расположены пароперегреватель, испаритель, экономайзер и ГВП.

Предусмотрена возможность работы котла-утилизатора с отключенным по воде ГВП.

котел-утилизатор над ГТУ вид 2

[reklama2] Установка байпасной дымовой трубы перед котлом не предусматривается.Работа газовой турбины через отключенный котел-утилизатор не допускается.

Котел имеет собственный каркас, который является несущей конструкцией, воспринимающей нагрузки от поверхностей нагрева, трубопроводов, барабана, обшивки котла и дымовой трубы.

На обшивке котла установлены лазы для доступа к поверхностям нагрева.

Для обслуживания оборудования котла-утилизатора предусмотрены лестницы и площадки обслуживания.

Конструкция котла обеспечивает также условия для проведения механизированного ремонта его узлов в соответствии с типовыми требованиями.

Котел имеет компенсирующие устройства на входе выхлопных газов от ГТУ.

Поверхности нагрева полностью дренируемы.

Котел-утилизатор оборудован и поставляется со всей необходимой запорной, регулирующей, предохранительной арматурой и системами автоматического управления.

Котел-утилизатор оборудован системами непрерывной и периодической продувки, дренажа, отбора проб пара и воды.

Удаление дымовых газов от котла-утилизатора в атмосферу осуществляется через индивидуальную металлическую дымовую трубу.

Эквивалентный уровень звука от котла-утилизатора и газохода на расстоянии 1м от обшивки и 1,5 м от пола не превышает 80 дБА. Для обеспечения шумовых характеристик на выходе из газовой турбины установлен шумоглушитель.

Температура наружных поверхностей котла оборудована изоляцией и не должна превышать 45 о С.

Требования к компоновке и конструкции

Котел должен иметь вертикальную компоновку.

Пароводяной тракт котла-утилизатора должен иметь один контур для выработки пара высокого давления, состоящий из экономайзера, испарителя с естественной циркуляцией и пароперегревателя.

Для снижения температуры уходящих газов до приемлемой величины (не более 100 °С) котел-утилизатор должен иметь встроенный подогреватель сетевой воды (сетевой пучок), связанный с внешними трубопроводами сетевой воды. Встроенный подогреватель сетевой воды расположен в верхней части котла. Предусмотреть работу котла с выключенным (полностью дренированным) подогревателем сетевой воды.

Барабан котла должен быть оборудован сепарационными устройствами, системами аварийного слива и продувок, устройствами измерения уровня, отбора проб, дозирования реагентов и прочими необходимыми элементами. Ввод и раздачу химических реагентов внутри барабана котла осуществлять с помощью перфорированной раздающей трубы.

Котел должен быть укомплектован всей арматурой, необходимой для надежной, безопасной и эффективной работы, включая предохранительные, обратные, регулирующие клапаны, вентили дренажей и воздушников.

Должны быть предусмотрены предохранительные клапаны на барабане и выходных коллекторах пароперегревателя. Конструкция и пропускная способность предохранительных клапанов должна соответствовать требованиям и нормам.

Сбросные трубопроводы от предохранительных клапанов должны быть оснащены глушителями шума, рассчитанными на то, чтобы при прохождении через клапан расчетного количества пара шум на выходе не превышал установленных норм. Глушители должны поставляться в комплекте с опорами и приспособлениями для надежного присоединения к металлоконструкциям котла.

На входных и выходных коллекторах сетевого подогревателя установить пружинные предохранительные клапана.

В соответствии с требованиями к системам измерения должны поставляться в необходимом количестве измерительные сопла и диафрагмы, термопары и другие термодатчики, манометры, импульсные трубопроводы с отключающими вентилями.

Для поддержания заданной температуры перегретого пара должна быть предусмотрена система регулирования температуры пара.

На котле применить однониточную схему питания. Трубопроводы питательной воды должны оснащаться узлами регулирования подачи питательной воды с запорными задвижками, регулирующими и обратными клапанами, измерителями расхода воды, ее температуры и давления.

Каждая точка слива или продувки должна иметь два последовательных вентиля, один – дроссельный (регулирующий), другой — запорный, которые управляются автоматически или дистанционно.

Претендент должен включить в комплект поставки котла все необходимые устройства для примененного им режима коррекционной обработки котловой воды.

В конкурсном предложении должно быть подробное описание водно-химического режима котла, наименования реагентов, их расходы и концентрации для внутрикотловой обработки воды.

Водно-химический режим должен предотвратить образование всех видов отложений на внутренних поверхностях нагрева и элементах пароводяного тракта, а так же всех видов коррозионных повреждений внутренних поверхностей. Водно-химический режим Гомельской ТЭЦ-1 принять аминосодержащий – для всего контура.

Непрерывная продувка котла-утилизатора должна составлять не более 5 % при сухом остатке питательной воды до 250 мг/кг.

В комплект устройств непрерывной и периодической продувки котла должны входить: расширители непрерывной и периодической продувки, трубопроводы, запорная, регулирующая и дренажная арматура, дроссельные устройства, устройства для измерения расхода, отборные устройства проб воды, датчики системы автоматического регулирования водно-химического режима и местные измерительные приборы.

В комплект устройств отбора проб пара и воды должны входить: трубопроводы, запорная, регулирующая и дренажная арматура, дроссельные устройства, теплообменники для охлаждения проб, датчики системы автоматического регулирования водно-химического режима котла и местные измерительные приборы.

Котел должен иметь самоопорную конструкцию с собственным каркасом. Все поверхности нагрева котла должны опираться на опоры.

Для доступа во все объемы котла предусмотреть лазы.

Котел должен быть газоплотным для работы под наддувом без дымососов, газоходы котла должны быть рассчитаны на 5 кПа.

Аэродинамическое сопротивление котельной установки, включая подводящий и отводящий газоход, шумоглушитель и дымовую трубу должно обеспечивать работу газовой турбины с номинальной нагрузкой.

Конструктивно должна быть предусмотрена возможность поддержания котла в горячем резерве за счет исключения самовентиляции газового тракта, а также подачи пара в испарительный контур.

Для компенсации тепловых перемещений на входе в котел и выходе из него должны быть установлены мягкие компенсаторы.

В газоходе котла за поверхностями нагрева, при необходимости, должен быть установлен шумоглушитель.

Конструкция котла должна обеспечивать возможность проведения предпусковых и эксплуатационных химических и водных промывок и консервации котла.

До ввода котла-утилизатора в эксплуатацию все его поверхности нагрева, барабаны и трубопроводы воды и пара должны подвергаться химической очистке, водным промывкам и паровым продувкам.

Претендент должен предложить программу предпусковой очистки и технологическую схему для ее выполнения.

Все поверхности нагрева и трубопроводы в пределах котла должны быть дренируемыми и иметь необходимую для этого трубопроводную обвязку с арматурой.

Котел должен быть оснащен в необходимом объеме штуцерами, бобышками и другими отборными устройствами для системы контроля и управления котельной установки. Все эти устройства должны устанавливаться в местах, удобных для обслуживания.

Принцип работы котла утилизатора

Мировая индустрия сегодня потребляет огромное количество энергии. Самая большая проблема состоит в том, что половина ее тратится впустую из-за неэффективных процессов генерации. Тепло в виде пара, горячей воды или дымовых газов выбрасывается в окружающую среду практически в любом производственном цикле.

Сегодня, используя интеллектуальные современные системы утилизации, отработанное тепло можно повторно использовать для других целей, что снижает выбросы углерода в атмосферу и тепловое загрязнение окружающей среды. Статистика подтверждает, что крупными источниками теплового загрязнения являются нефтепереработка, металлургия и энергетика.

Содержание ПоказатьКотлы утилизаторы (КУ) - котлы для использования отработанного тепла и технологических газов от газотурбинных и дизельных установок. Температура выбросов достигает сотни и даже тысяч градусов, в связи с чем перед инженерами и исследователями стоит вопрос максимального использования этой энергии.

Что такое котел утилизатор

Котлы для регенерации бросового тепла устанавливаются в промышленности, особенно на заводах по выработке этилена и аммиака, серной и азотной кислот. Котлы утилизаторы отходящих газов паросиловых установок применяются, чтобы повысить общий К.П.Д. тепловых станций.

Конструкционно котел выполнен, как нечто среднее между обычным кожухотрубным теплообменником и жаротрубным котлом. Его первоначальной функцией было охлаждение высокотемпературного отработанного газа, в качестве побочного продукта, он выполнял генерацию пара низкого давления.

Сегодня аспект защиты окружающей среды приобретает все большее значение, требования к условиям эксплуатации, стали все более жесткими, поэтому выработка вторичных энергоресурсов, стала неотъемлемой частью любого нового или реконструированного проекта.

Для эффективной работы КУ применяют тепло, выбрасываемое от других производственных процессов, поэтому устройства, в большинстве случаев, не имеют камеру сгорания. Поскольку они работают в агрессивной среде и в зонах высоких температур, ремонт котлов утилизаторов проводится намного чаще, чем основного технологического котельного оборудования.

Вторичная энергия, полученная от КУ в виде пароводяной или воздушной смеси, используется при производстве электроэнергии или в когенерационных схемах. Котлы изготавливаются, как отечественными, так и зарубежными заводами и предназначены для регенерации вторичных энергоресурсов.

При всем внешнем сходстве с обычными технологическими котлами, утилизаторы обладают значительными отличиями.

- В конструкции отсутствует топочное устройство или камера сгорания, если использует тепло, от других тепловых процессов. Топка в таких котлах применяется, если в рабочих средах есть химический компонент тепла, который необходимо получить в процессе горения.

- Наличие микро отходов в дымовых газах (пыль, несгоревшее топливо, металлические частицы) связанных с технологией, поэтому требуется, чтобы утилизаторы имели не менее двух отсеков с газотурбинными камерами и перепускной канал с вентилем для регулирования рабочих параметров горения. Этот обход используется утилизатором, для эффективного теплообмена и сводит к минимуму аварии из-за температурных и эрозионных перенапряжений корпуса, работающего в экстремальных зонах. С этим также связано то, что рабочие элементы и расходные материалы изготавливаются из специальных марок стали.

- Корпус загерметизирован, а испарительные змеевики замкнуты в одном контуре использующий циркуляционный насос и по газовому тракту, имеющий выход в дымоход.

- Корпус выполнен из стальных листов толщиной от 15 до 20 мм, который должен надежно противостоять интенсивному рабочему процессу, в среде с высокими параметрами по давлению и температуре.

- Обычно газовые поверхности защищены от износа специальными трубными гильзами стали X17. Также конструкция КУ должна обеспечивать герметизацию установки.

- Испарительные элементы, установленные в газоходах котла создают общий циркуляционный контур.

- Уходящие газы после технологических процессов имеют в своем составе пыль и другие агрессивные вещества, которые нужно удалять до поступления в котел. Для этого используют мощные циклоны и электрофильтры, но даже они не обеспечивают полную очистку газовой среды.

- Пыль неравномерно откладывается на поверхности нагрева и снижает теплоотдачу, что вызывает перекос змеевиков из-за неравномерности нагрева, а присутствие в газах соединений Ca, Na, S способствуют образования на поверхностях нагрева твердых отложений, вызывающих коррозию в контуре испарения, влияет на проходимость сред. Поэтому современные КУ оборудуются топкой для дожигания уходящих газов.

Типичный КУ имеет:

- барабан;

- испаритель без перегревателя; .

Эффективность теплообменника зависит от трех факторов: температуры газа на входе в котел, объема и способа доставки источника вторичных энергоресурсов.

Применение котлов утилизаторов

Котлы утилизаторы нашли широкое применение в промышленном секторе и системах жизнеобеспечения, используя энергию уходящих газов.

Поскольку устройство не подключено к системам топливоподачи или другим источникам природных энергоносителей, для эффективности схемы регенерации котел устанавливают непосредственно в точке бросовой энергии.

Области применения устройств для использования вторичных энергоресурсов:

- в схеме повышения эффективности работы ТЭС;

- утилизация выбросов после работы ГТУ;

- утилизация тепла в черной и цветной металлургии;

- утилизация выбросов химической промышленности и азотных удобрений;

- технологических циклах целлюлозно-бумажной отрасли;

- строительных материалов;

- нефтяной отрасли.

В России несколько заводов выпускающие подобное оборудование, их номенклатура способна удовлетворить широкий спектр использования вторичных энергоресурсов. Отличительной чертой таких КУ является их уникальность, поскольку они выпускаются индивидуально под реальные выбросы, фактически установленное оборудование и площадку для монтажа.

Виды котлов-утилизаторов в России:

- Объекты малой энергетики от 2 до 60 МВТ, водогрейный тип, с естественной циркуляцией воды, топкой или без, имеющие горизонтальное или вертикальное движение газовой среды.

- Блоки до 300 МВТ, паровые КУ, моно или дубль блоки ПГУ или дополнения к схемам существующих ЭС в паре: газотурбинная установка и котел утилизации.

- Блоки до 850 МВТ, паровые котлы в схеме ПГУ.

Основные технические данные КУ для энергетики:

- паропроизводительность от 10 до 300 т/ч;

- давление среды от 0.46 до 12.7 Мпа;

- использование температуры от 200 до 560 С.

Принцип работы

Принцип работы КУ зависит от схемы выработки вторичных энергоресурсов и движения газов – в трубном или межтрубном пространстве.

Газотрубные утилизаторы, вторичный энергоноситель движется в газовом пространстве, вертикальном или горизонтальном. Такие установки обычно устанавливаются в схеме работы мартеновских или других печей, они обладают малыми показателями энергоэффективности.

Принцип работы котлов утилизаторов:

- Горячие газы с Т = 1200 С из печи движутся во по-газовоздушному тракту на вход газохода КУ, на входе, которого на стенах расположены W- нагревающие поверхности ленточных экранов и конвективный пароперегреватель.

- Вода, получая тепло от уходящих газов нагревается и движется в виде пароводяной смеси, с помощью естественной циркуляцией, образуя пар Р до 4.5 МПа и Т 440 С.

Общая мощность таких КУ составляет до 10 МВт. Для получения стабильной нагрузки, в котлах устанавливается предтопок, работающий с газовой форсункой.

В водотрубных КУ - вторичные энергоресурсы движутся в межтрубном пространстве, а нагреваемая вода в трубах. Принцип работы котла утилизатора основан на многократной принудительной циркуляции теплоносителя в водяном контуре.

Испарительный элемент выполнен ввиде параллельных секций, что уменьшает сопротивление среды, и дает возможность использовать маломощные насосы для циркуляции воды. Схема такого КУ выполняется горизонтальной или вертикальной и определяется фактической схемой расположения оборудования.

В когенерационных установках в виде вторичных энергоресурсов используют тепло газов от турбин. Полученный пар применяется для нагревания воды в бойлерной системе отопления или на технические нужды промышленных объектов. Обычно это одноконтурные котлы с принудительной циркуляцией.

Пиролизные КУ обрабатывают отходы жилищно-коммунальной сферы и промышленности, для чего оснащены озонатором, развивающим высокотемпературный режим, что позволяет сжигать любые полимерные или бытовые отходы.

Классификация котлов утилизаторов

КУ классифицируются по таким параметрам:

- Температуре поступающих газов: низкотемпературные < 901 C и высокотемпературные >1001 С. В первом случае происходит конвекционная теплопередача, а во втором тепло передается в виде излучения, поскольку в этой среде частицы газа изменяют свое состояние.

- Давлению вырабатываемого пара от установок и представляют: низкого до 2 МПа, среднего до 5 МПа и высокого от 5 до 15 Мпа.

- По тракту движения сред: газо и водотрубные.

- По способу движения воды в нагревательном контуре: естественной и принудительной.

- По схеме исполнения и установки нагревательных пакетов: вертикальные и горизонтальные.

Тепловой расчет утилизатора

Для выполнения теплового расчета КУ потребуются данные уходящих газов от первичной установки генерации заданные параметры сред. Задача состоит в определении показателей сред, участвующих в процессах теплопередачи по конструктивным элементам утилизатора.

Парогазовые установки с котлом-утилизатором

В этой схеме: ПК- паровой котел; ПЕ – пароперегревательные поверхности парового котла; ЭК – экономайзер; ТО – теплообменные поверхности котла.

4. ПГУ с параллельной схемой работы

5. ПГУ с полузависимой схемой

6. ПГУ с высоконапорным парогенератором

В этой схеме: ТО-НД – теплообменные поверхности низкого давления; ТО-ВД – теплообменные поверхности высокого давления; ЭК – экономайзер.

7. Монарные ПГУ (STIG-схема)

В ПГУ данного типа в камеру сгорания происходит впрыск химочищенной воды.

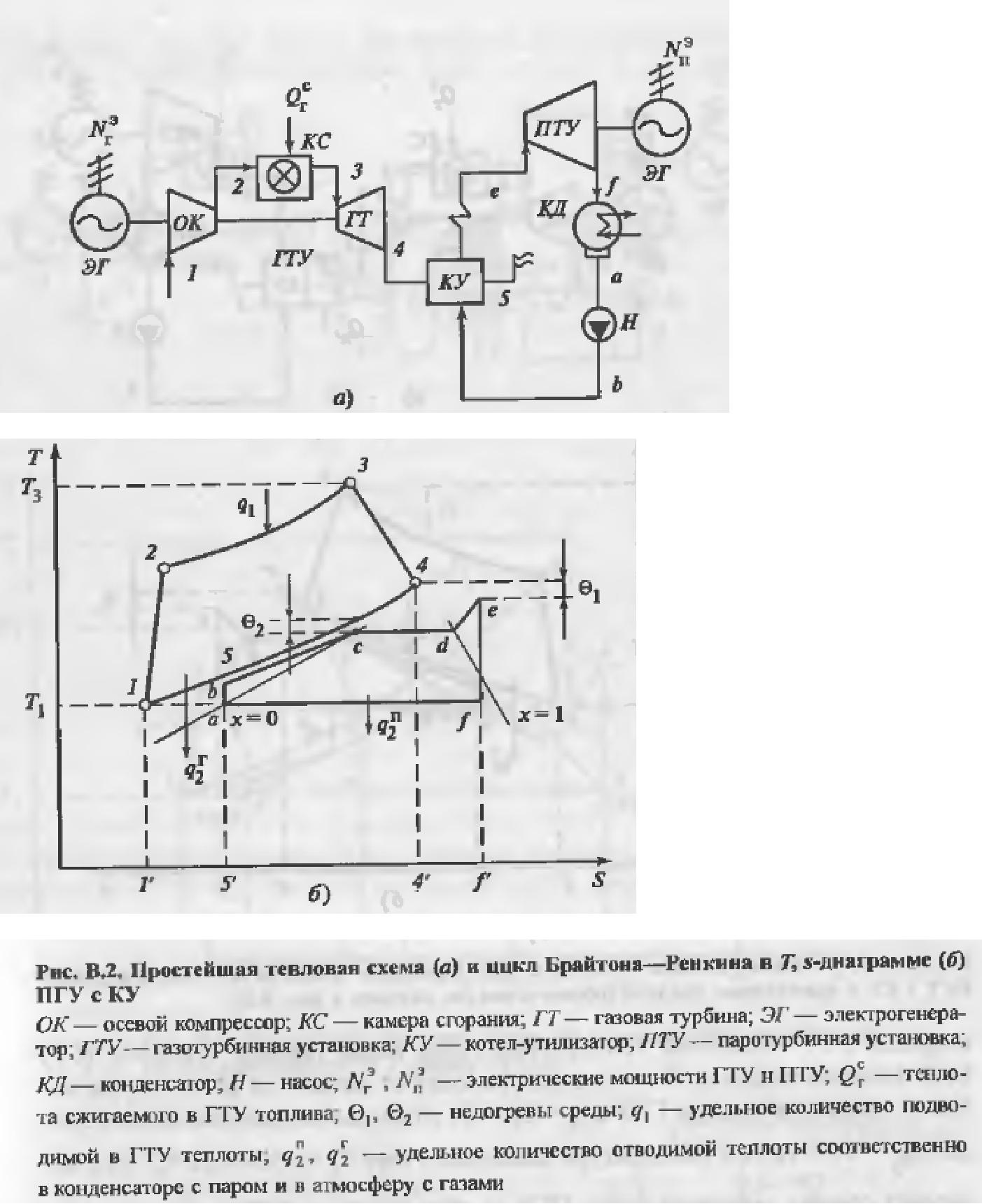

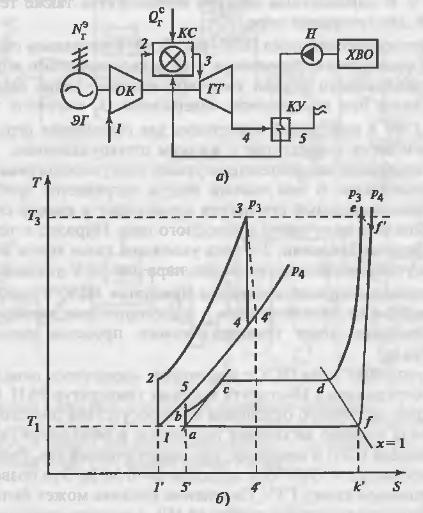

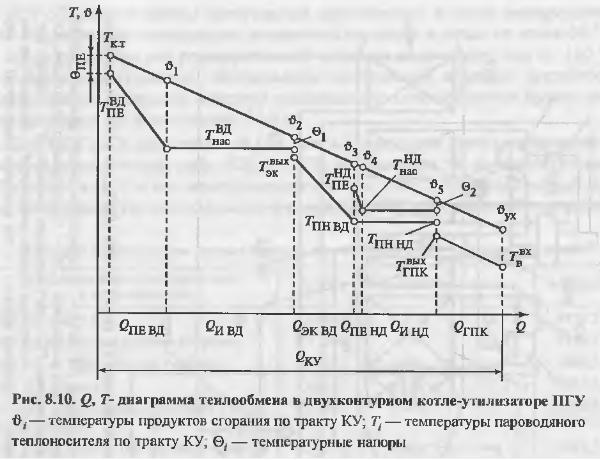

Простейшая тепловая схема ПГУ представлена на рис. 8.1, а термодина-мический цикл Брайтона—Ренкина изображен на рис. 8.2*. Выходные газы энергетической ГТУ поступают в КУ, где большая часть их теплоты переда-ется пароводяному рабочему телу. Генерируемый в КУ пар направляется в паротурбинную установку (ПТУ), где вырабатывается дополнительное коли-чество электроэнергии. Отработавший в паровой турбине (ПТ) пар конден-сируется в конденсаторе ПТУ, конденсат с помощью насоса подается в КУ.

Тепловая схема генерации пара в КУ с использованием теплового потенциала выходных газов ГТУ представлена на рис. 8.3 вместе с Q, Т-диаграммой передачи теплоты от газов к пароводяному рабочему телу. Для КУ принимают минимальные значения температурного напора в (pinch point — «пинч пойнт») на холодном конце испарителя, используют в качестве поверхностей

нагревa трубы с наружным оребрением и обеспечивают глубокое охлаждение выходных газов ГТУ до уровня 80—130 °С, что значительно повышает экономичность ПГУ.

Схема тепловых потоков ПГУ с КУ приведена на рис. 8.4, где выделены отдельные ее элементы и существующие технологические связи.

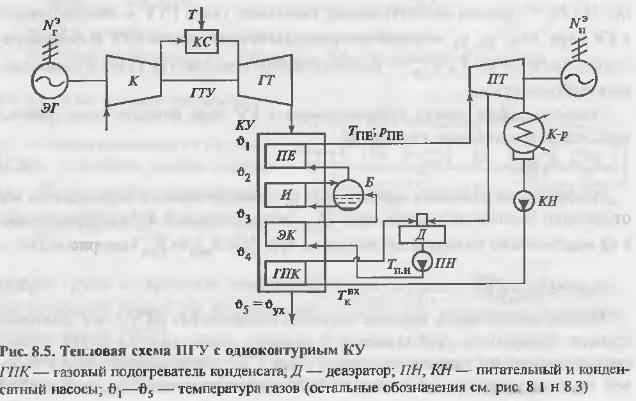

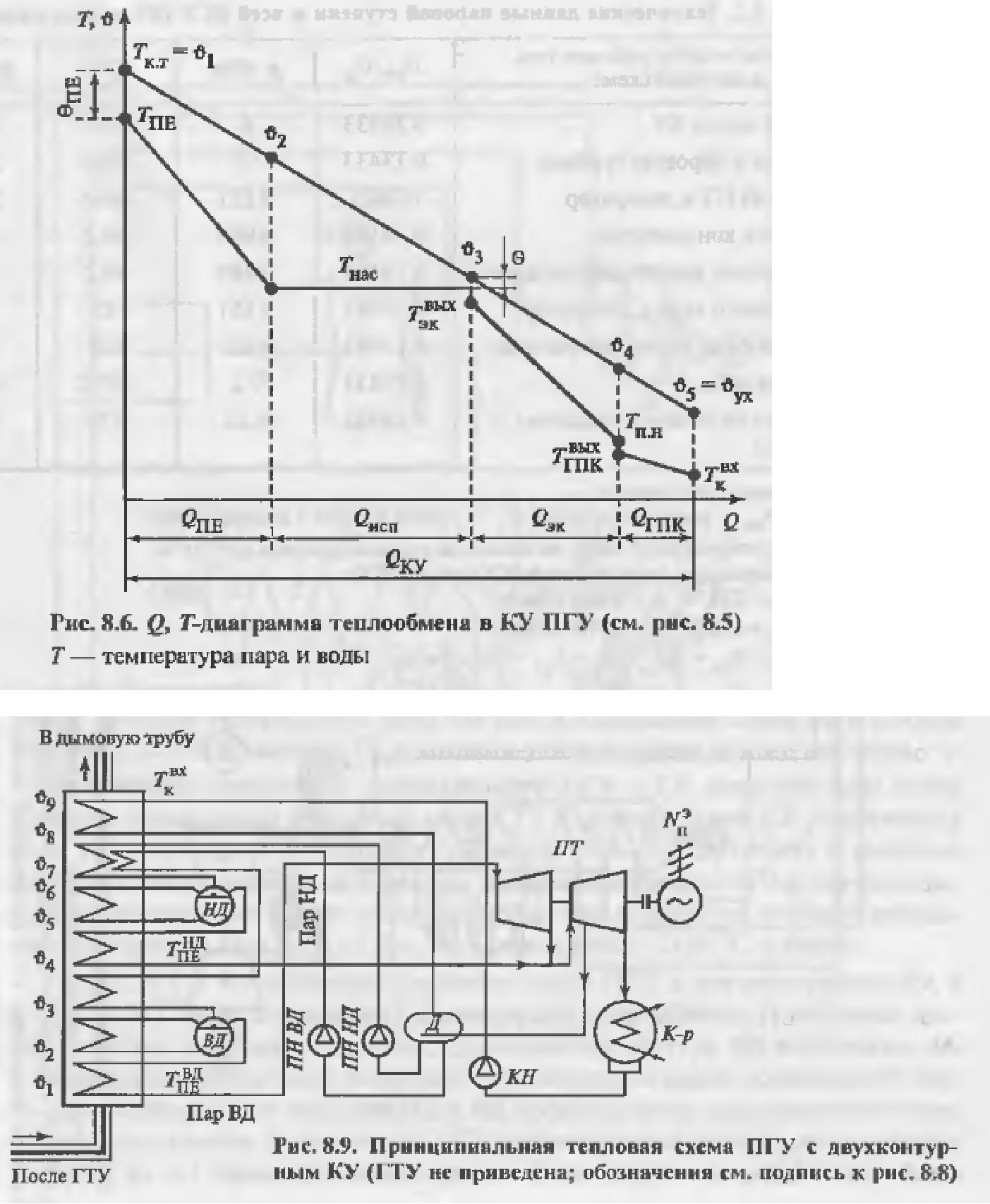

На рис. 8.5 приведена тепловая схема ПГУ с одноконтурным КУ. а на рис. 8.6

— соответствующая Q, Т*-диаграмма теплообмена между выходными газами ГТУ и пароводяным рабочим телом. Газовый подогреватель конденсата (ГПК) заменяет отсутствующие в ПТУ подогреватели низкого давления. На-грев основного конденсата в нем вызывает понижение температуры газов до конечного значения УХ . В схеме предусмотрен деаэратор питательной воды, питаемый отборным паром паровой турбины. Парогенерирующий контур од-ного давления состоит из экономайзера, испарителя и пароперегревателя. Минимальный температурный напор имеет место на конце испарительных поверхностей нагрева: 3 ТНАС 8—10 °С, а соответствующая разница температур — на горячем конце пароперегревателя ПЕ 1 ТПЕ = 20—40 °С. Во избежание коррозионного износа температуру конденсата на входе в КУ ТК АХ поддерживают на уровне50—60 °С при сжигании природного газа и нениже 110 °С при переходе на жидкое газотурбинное топливо в ГТУ.

В качестве иллюстрации рассмотрим пример ПГУ (см. рис. 8.5), в которой в качестве ГТУ принята установка типа V64.2 (Siemens).

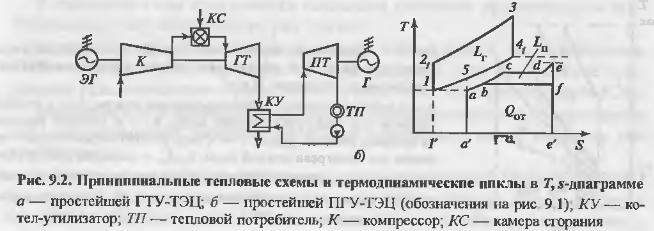

1) Обычно применяют два типа парогазовых теплофикационных установок с КУ: парогазовые ТЭЦ и газотурбинные ТЭЦ. Их простейшие тепловые схемы приведены на рнс. 9.2. Теплота выходных газов ГТУ на ГТУ-ТЭЦ используется в КУ или в газоводяном теплообменнике для отпуска теплоты (рис. 9.2, а). На парогазовых ТЭЦ возможно применение как турбин с противодавлением (рис. 9.2, б), так и паровых турбин типа КО (с конденсатором и сетевой теплофикационной установкой).

Особенность когенерации в электроэнергетике заключается в том, что в силу технологического процесса на ТЭЦ электроэнергия служит основой производства, а теплота, отпускаемая потребителю, — дополнительным продуктом. Увеличение отпуска теплоты улучшает показатели экономичности теплоэлектроцентралей. Ряд факторов ограничивает такую комбинированную выработку электроэнергии и теплоты. Прежде всего, это полная зависимость показателей ТЭЦ от наличия потребителей теплоты в зоне расположения электростанции.

По этой причине когенерация не реализуется на ряде крупных ТЭС и АЭС.

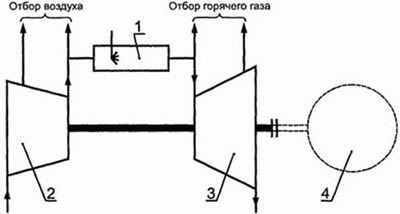

Принципиальные схемы газотурбинных установок

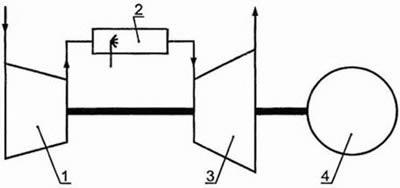

Рисунок 1 - Схема ГТУ с одновальным ГТД простого цикла

1 - компрессор; 2 - камера сгорания; 3 - турбина;4 - нагрузка

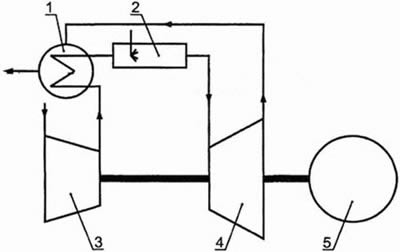

Рисунок 2 - Схема ГТУ с одновальным ГТД регенеративного цикла

1 - регенератор или рекуператор; 2 - камера сгорания;3- компрессор;

4 - турбина; 5 - нагрузка

Рисунок 3- Схема ГТУ с многовальным ГТД простого цикла

со свободной силовой турбиной

1 - камера сгорания; 2 - компрессор;3 - турбина;

4 - силовая турбина; 5 - нагрузка

Примечание - Пунктиром показана альтернативная

двухкаскадная компоновка ГТД

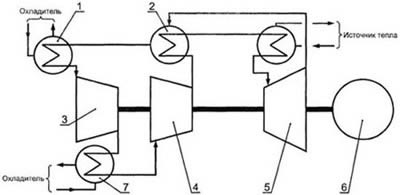

Рисунок 4 - Схема ГТУ с многовальным ГТД сложного цикла

(с промежуточным охлаждением и промежуточным подогревом)

Примечание - Отбор мощности от ГТД осуществляется

с вала ротора низкого давления

Рисунок 5 - Схема ГТУ с одновальным ГТД с отборами воздуха и горячего газа

1 - камера сгорания; 2 - компрессор; 3 - турбина; 4 - нагрузка

Рисунок 6 - Схема ГТУ с одновальным ГТД замкнутого цикла

1 - предварительный охладитель; 2 - подогреватель рабочего тела;

3 - компрессор низкого давления; 4 - компрессор высокого давления;

5 - турбина; 6- нагрузка; 7- промежуточный охладитель

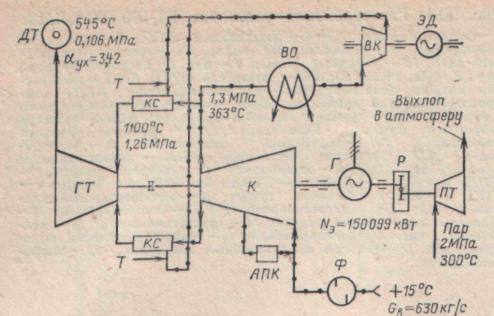

ВК — вспомогательный компрессор пневмораспыления топлива:ПТ — паровая турбина;Р — редуктор блока разгонного устройства;ЭД — электродвигатель вспомогательного компрессораГТ— газовая турбина;Т— подвод жидкого топлива, соответствующего ГОСТ 10743-75, = 42,32 МДж/кг (10 110 ккал/кг)ДТ — дымовая труба;АПК — антипомпажный клапа

Газотурбинные установки способны работать как на газообразном, так и на жидком топливе. Это качество делает газотурбинные электростанции более надежными и адаптивными, особенно при автономном энергоснабжении. Возможность работы на двух или трех видах топлива конструктивно может быть реализована в одной газотурбинной установке. В газотурбинных установках в качестве топлива используют дистилляты — продукты перегонки нефти (ГОСТ 10433-75).

В газотурбинных установках могут использоваться следующие виды топлива:

· дизельное топливо;

· попутный нефтяной газ;

· биогаз (газ, образованный из отходов, сточных вод и мусорных свалок);

· древесный газ и др;

Важной особенностью газотурбинных установок является зависимость их показателей от параметров наружного воздуха, а в первую очередь от его температуры. Под ее влиянием изменяется расход воздуха через компрессор, соотношение внутренних мощностей компрессора и газовой турбины и в итоге — электрическая мощность ГТУ и ее КПД. В МЭИ выполнены многовариантные расчеты работы ГТЭ-150 на жидком газотурбинном топливе и на тюменском природном газе в зависимости от температуры и давления наружного воздуха (рис. 9.6, 9.7). Полученные результаты подтверждают повышение тепловой экономичности ГТУ с ростом температуры газов перед газовой турбиной и с понижениемтемпературы наружного воздуха . Повышение температуры от =800°С до = =1100°С повышает электрический КПД ГТУ на 3% при = -40 °С и на 19% при = 40 °С. Понижение температуры наружного воздуха с +40 до -40°С приводит к значительному увеличению электрической мощности ГТУ. Для различных начальных температур это увеличение составляет 140—160%. Для ограничения роста мощности ГТУ при понижении температуры наружного воздуха и с учетом возможности перегрузки электрогенератора (в рассматриваемом случае типа ТГВ-200) приходится воздействовать либо на температуру газов перед газовой турбиной, уменьшая расход топлива (кривые4 на рис. 9.6 и 9.7), либо на

температуру наружного воздуха, подмешивая небольшое количество уходящих газов (2—4%) к засасываемому компрессором воздуху. Постоянный расход воздуха в диапазоне нагрузок 100—80% можно поддерживать также прикрытием входного направляющего аппарата (ВНА) компрессора ГТУ

Читайте также: