Для обжига колчедана возможно применение следующих печей

Обновлено: 18.05.2024

Большая Энциклопедия Нефти и Газа

До недавнего времени двуокись серы получали в СССР обжигом рядового серного колчедана , который содержал, кроме серы и железа, также соединения меди, цинка, свинца, мышьяка, селена, теллура и другие примеси. Оказалось целесообразным извлекать из серного колчедана медь ( при содержании ее не менее 2 %) и попутно - соединения мышьяка, которые отравляют катализатор при контактном производстве серной кислоты. Извлечение примесей из - колчедана осуществляют флотацией, для чего колчедан измельчают до частиц размером менее 0 1 мм. Серный колчедан с флотационных установок отстаивают, отфильтровывают, сушат и сжигают в печах уже в виде пыли. [46]

До недавнего времени сернистый газ получали в СССР обжигом рядового серного колчедана , который содержал, кроур серы и железа, также соединения меди, цинка, свинца, мышьяка, селена, теллура и других примессей. Оказалось целесообразным добывать из серного колчедана медь при содержании ее не менее 2 % и попутно извлекать соединения мышьяка, которые отравляют катализатор при контактном производстве серной кислоты. [47]

Получается путем переработки сернистого газа, образующегося при обжиге серного колчедана или сжигании серы. Кроме того, для производства серной кислоты используются отходящие сернистые газы металлургических печей, сероводород, удаляемый из горючих и технологических газов при их очистке от серы, а также кислые гудроны и другое серосодержащее сырье. [48]

Очистное отделение для газов, получаемых в печах для обжига серного колчедана , наиболее полно охватывает всевозможные варианты, поэтому его следует рассмотреть наиболее подробно. [49]

Примером управления группой однотипных технологических установок является АСУ цехом обжига серного колчедана в печах с кипящим слоем ( печи КС) при производстве серной кислоты. [50]

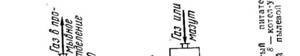

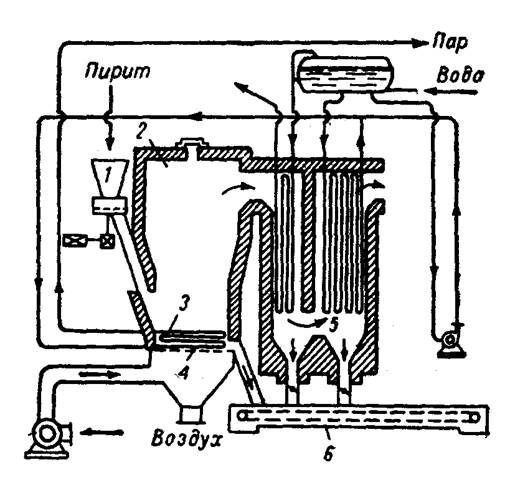

На рис. 52 представлена современная промышленная технологическая схема процесса обжига серного колчедана . Выходными продуктами его являются: твердые отходы - огарок ( сырье для черной металлургии), перегретый пар ( от мощного цеха обжига) в количествах, делающих рентабельной выработку электроэнергии, и очищенный сернистый газ - для переработки в серную кислоту. [52]

Сернистый газ S02, получаемый после печей сжигания или обжига серного колчедана , и ни-трозный газ N02, получаемый из контактного аппарата, имеют температуру до 1000 С. Отходящие газы при термической обработке фосфоритов для удаления фтора ( обесфторивание) имеют температуру 1500 С. Для нормального проведения дальнейших технологических процессов эти газы должны быть охлаждены до 230 - 350 С. Охлаждение их производится в специальных котлах-утилизаторах, отнимаемое тепло которых используется для получения пара. [54]

Ниже показан порядок составления материального баланса на примере процесса обжига серного колчедана . [55]

Очистное отделение для газов, получаемых в печах для обжига серного колчедана , наиболее полно охватывает все возможные варианты, поэтому его следует рассмотреть наиболее подробно. [57]

Основным источником диоксида серы являются газы, получаемые при обжиге серного колчедана , серы и других видов серосодержащего сырья. Однако более экономичным считают применение отходящих газов, содержащих SO2, в частности выхлопных газов производства серной кислоты и металлургической промышленности, а также топочных газов. [58]

Источником сернистого ангидрида служит сернистый газ, получаемый при обжиге серного колчедана и других видов серного сырья. Значительно более экономичным является использование разного рода отходящих газов, содержащих SCb, в частности выхлопных газов из производства серной кислоты контактными методами. Основными компонентами этих газов являются азот и кислород. Промывка этих газов щелочными растворами, поглощающими SO2, позволяет обезвреживать газы, выбрасываемые в атм о-сферу, и одновременно получать ценные продукты - сульфит и бисульфит натрия. [59]

Процесс обжига колчедана

Содержание серы в колчедане (пирите) FeS2 обычно колеблется от 35 до 50%. При взаимодействии с кислородом воздуха при высокой температуре происходит окисление (обжиг) FeS2. Химизм процесса включает две группы превращений:

1. Целевые реакции, приводящие к образованию SO2:

– термическая диссоциация FeS2

– окисление элементарной серы S2

– окисление сульфида железа FeS

Поскольку скорости всех трех реакций близки, можно записать общее уравнение экзотермической реакции обжига колчедана:

2. Побочные реакции:

– при температуре ниже 600 о С окисление FeS2 идет с образованием сернокислого железа Fe2(SO4)3. Это вещество катализирует преждевременное образование SO3 из SO2. При охлаждении в присутствии паров воды в газовой фазе может образоваться туманообразная серная кислота;

– наряду с FeS2 окисляются и сульфиды других металлов, содержащиеся как примеси в колчедане. Их оксиды, а также кварц, алюмосиликаты вместе с оксидом железа Fe2O3 и остаточным неокисленным FeS образуют огарок, в котором может содержаться до 0,5-2% невыгоревшей серы;

– при окислении мышьяка, селена, теллура, также содержащихся как примеси в колчедане, их оксиды переходят в состав обжигового газа. Эти вещества являются сильными каталитическими ядами, поэтому газ необходимо подвергать очистке.

Приведенный химизм позволяет отнести процесс обжига колчедана к числу сложных, экзотермических. Для определения, одно- или двусторонний этот процесс, рассмотрим термодинамическую характеристику каждой из целевых реакций:

– при температурах ниже 500 о С эндотермическая реакция разложения FeS2 протекать не может;

– термическая диссоциация FeS2 по своей природе химическое превращение двустороннее, однако при температурах выше 700 о С реакция практически полностью смещена в сторону образования элементарной серы. Кроме того, выделяющаяся по реакции сера сразу вступает в реакцию окисления;

– процессы окисления серы и сульфида железа при температуре выше 700 о С являются односторонними.

Таким образом, процесс обжига серного колчедана является односторонним гетерогенным.

В ходе окисления на поверхности частицы сырья образуется слой оксидов, толщина которого увеличивается по мере выгорания серы из колчедана, и общая скорость процесса определяется скоростью диффузии газов (в первую очередь, кислорода и SO2) в порах слоя оксидов. Следовательно, обжиг колчедана протекает во внутридиффузионной области. Скорость процесса описывается уравнением

где k – коэффициент массопередачи;

F – поверхность контакта газовой и твердой фаз;

В целом процесс обжига серного колчедана кислородом воздуха можно охарактеризовать как сложный, экзотермический, гетерогенный, односторонний с внутридиффузионным торможением.

– для повышения коэффициента массопередачи эффективнее всего поднимать температуру. Однако при температуре выше 850 о С материал в печи обжига спекается в крупные агломераты, что резко уменьшает поверхность контакта фаз. Проводить процесс обжига следует в температурном интервале 800-850 о С;

– для увеличения поверхности контакта газовой и твердой фаз твердое сырье измельчают – используют тонкомолотый колчедан с размером частиц 0,03-0,3 мм;

Для снятия возможных внешнедиффузионных торможений, т.е. облегчения подвода кислорода к поверхности твердых частиц сырья, применяют энергичное перемешивание твердой и газовой фаз.

Химический состав обжигового газа и огарка зависит не только от состава исходного сырья, но и от конструкции реакционной печи, в которой производится обжиг колчедана. Конструкция печи влияет также на схему дальнейшей очистки обжигового газа от примесей.

Основное ограничение реактора – невозможность использования мелких частиц – явилось причиной поиска другого аппаратурного решения, ведь для гетерогенного процесса основной способ ускорения скорости превращения – дробление частиц.

На некоторых сернокислотных установках использовались:

– печи пылевидного обжига, в которых мелкие частицы колчедана сгорали за время падения в полой камере;

– циклонные печи, в которые тонкомолотый колчедан подавали тангенциально вместе с горячим воздухом. Обжиг происходил при вращении частиц колчедана в потоке воздуха, расплавленный огарок удаляли через специальные отверстия в бункере.

В настоящее время для обжига колчедана применяют печи кипящего слоя (рис. 4б) с псевдоожиженным слоем тонкомолотого колчедана. Пылеобразный колчедан через питатель подается в реактор. Окислитель (воздух) подается снизу через распределительную решетку с достаточной для взвешивания твердых частиц скоростью. Это предотвращает слипание частиц и способствует хорошему контакту с газом, выравнивает температурное поле по всему слою, обеспечивает подвижность твердого материала и его переток в выходной патрубок для вывода огарка из реактора. В таком слое подвижных частиц можно расположить теплообменные элементы, причем коэффициент теплопередачи от псевдоожиженного слоя сравним с теплоотдачей кипящей жидкости. Тем самым обеспечиваются эффективный теплоотвод из зоны реакции – управление температурным режимом и использование теплоты реакции для выработки энергетического пара. Содержание SO2 в обжиговом газе доходит до 13-15% об. Основной недостаток печей КС – повышенная запыленность обжигового газа из-за механической эрозии подвижных твердых частиц. Это требует более тщательной очистки газа от пыли в циклоне и электрофильтре. Подсистема обжига колчедана представлена технологической схемой, показанной на рис. 5.

Обжиг серного колчедана

Обжигом называют процесс горения колчедана с получением сернистого газа. Это сложный химический процесс, состоящий из ряда последовательно и одновременно идущих реакций.

При обжиге колчедана вначале происходит термическое разложение дисульфида железа FeS2, которое протекает с выделением парообразной серы:

2FeS2—2FeS - f- S2 (ЗО)

Пары выделяющейся серы начинают сгорать при 500° С, образуя SO2; в этот период обжига колчедана в печи наблюдается синее пламя, характерное для горения серы.

Сульфид железа FeS также окисляется (т. е. сгорает). Механизм горения FeS точно не установлен. Принято считать, что итог всех протекающих при горении колчедана реакций может быть выражен следующим уравнением:

4FeS2-f 1102 = 2Fe203+8S02 (31)

Реакция идет с выделением большого количества тепла.

Из уравнения видно, что при обжиге серного колчедана кроме сернистого ангидрида образуется огарок Fe203 — окись железа. Образование огарка идет с последовательным увеличением степени окисления железа: сначала образуется закись железа FeO, затем закись— окись Fe304 и, наконец, окись Fe203.

По уравнению (31), зная относительные атомные массы элементов, входящих в это уравнение, можно рассчитать, сколько сернистого ангидрида и огарка образуется при сгорании определенного количества колчедана.

Для упрощения приводимого ниже расчета относительные атомные массы элементов округлим: Fe—.56, S — 32, О—16. Сначала рассчитаем относительные молекулярные массы вступающих в реакцию и образующихся веществ: FeS2=56+32-2= 120, Fe203=56-2+ + 16-3=160. S02=32+16-2=64.

Это означает, что из 480 г 100%-ного пирита можно получить 512 г сернистого ангидрида и 320 г огарка.

Получение обжигового газа из колчедана

Химическая схема получения серной кислоты включает три последовательные стадии:

1) окисление дисульфида железа кислородом воздуха:

2) каталитическое окисление оксида серы (IV) избытком кислорода:

3) абсорбция оксида серы (IV) с образованием серной кислоты:

Принципиальная схема производства серной кислоты включает три стадии:

I-я стадия - получение обжигового газа (оксида серы (IV) из колчедана:

1) операция - обжиг колчедана в печи кипящего слоя;

2) операция - охлаждение газа в котле утилизаторе;

3) операция - общая очистка газа в центробежных пылеуловителях и сухих электрофильтрах;

4) операция - специальная очистка газа в промывных башнях и мокрых электрофильтрах.

II-я стадия – контактирование:

5) операция - подогрев газа в теплообменнике;

6) операция - контактирование в контактном аппарате.

7) операция - абсорбция оксида серы и образование серной кислоты в абсорбционной башне с насадкой.

Для получения оксида серы(IV) колчедан подвергают окислительному обжигу – нагреванию до высокой температуры с перемешиванием в потоке воздуха и при его избытке.

1-я стадия: сначала происходит медленная эндотермическая реакция разложения дисульфида железа:

2FeS2 = FeS + S2 + Q

2-я стадия: на второй стадии начинаются экзотермические реакции горения паров серы и окисления сульфида железа FeS.

Суммарное уравнение для процесса обжига:

Химический состав обжигового (сернистого) газа зависит не только от исходного сырья, но и от конструкции печей, в которых осуществляется обжиг колчедана.

Для обжига колчедана существуют печи разных конструкций:

- обжига в кипящем слое

В настоящее время в сернокислой промышленности для обжига колчедана применяют в основном печи «кипящего слоя» с псевдоожиженным слоем твердого материала

В настоящее время все новые сернокислотные системы оборудованы печами кипящего слоя. К достинствам этого типа печей относится их высокая интенсивность, возможность получения концентрированного газа (до 15 % аммиака) с низким содержанием SO3 и мышьяка.

Еще Д. И. Менделеев впервые заметил, что если через слой зернистого материала продувать с большой скоростью воздух в виде большого числа мелких струек, то слой разрыхляется, объём его постепенно возрастает, а затем все частицы начинают перемещаться друг относительно друга. Такой слой получил название «кипящего» или «псевдоожиженного» слоя. Вследствие перемешивания все процессы в таком слое (в том числе и обжиг) протекают быстро и полно, а температура одинакова по всему слою.

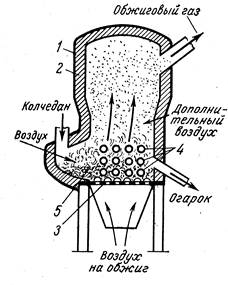

Устройство печи «кипящего слоя» изображено на рисунке 3.1:

Печь представляет собой стальной цилиндр, стенки которого выложены (футерованы) огнеупорным кирпичом. В нижней части печи находится газораспределительная решётка с большим числом отверстий. Под решётку подаётся воздух, со скоростью, обеспечивающей переход частиц во взвешенное состояние. В «кипящий» слой над решёткой непрерывно поступает колчедан, и из него отводится огарок.

| Рис. 3.1 Печь «кипящего слоя» для обжига серного колчедана:1 - стальной кожух; 2 - футеровка; 3 - решётка с отверстиями; 4 - трубы змеевика; 5 - «кипящий» слой. |

Недостатком этих печей является большой унос пыли (до 90 % от получающегося огарка), что требует установки дополнительного оборудования по пылеулавливанию (циклоны, электрофильтры)

В печи сжигают как рядовой, так и флотационный колчедан. Флотационный колчедан кроме пирита FeS2 содержит ряд примесей (в частности, соединения мышьяка, селена, фтора), которые при обжиге переходят в состав обжигового газа в виде оксидов (As2O3, SeO2) и фторсодержащих газообразных соединений HF, SiF4.

. Наличие этих соединений обусловливает необходимость последующей очистки газа.

- диоксид серы (SO2)- 14-15%;

- триоксид серы (SO3)– 0,1%

- газообразные окислы мышьяка и селена;

- большое количество огарковой пыли (до 300 г/см 3 ).

Низкое содержание оксида серы в обжиговом газе обусловлено тем, что часть кислорода воздуха расходуется в реакции на окисление железа, поэтому максимально возможная концентрация диоксида серы в обжиговом газе в этом случае ниже, чем при сжигании серы.

Наличие оксида серы (VI) в обжиговом газе обусловлено окислением незначительного количества оксида серы (IV) до оксида серы (VI). Процесс окисления вызван наличием оксида железа. Оксид железа в незначительных количествах содержится в обжиговом газе и при высоких температурах является катализатором окисления SO2 в SO3.

Огарок состоит в основном из оксидов и сульфидов железа и меди.

Печи для обжига серного колчедана

Общие сведения. Для обжига колчедана существуют печи различных конструкций: механические полочные (многоподовые), вращающиеся цилиндрические, печи пылевидного обжига, печи для обжига в кипящем слое.

В механических полочных печах обжиг колчедана ведут на нескольких полках (сводах, подах), расположенных этажами друг над другом. Перемешивание и перемещение колчедана с пода на под производится механически.

Вращающиеся цилиндрические печи представляют собой вращающийся барабан, установленный наклонно. Колчедан подают с верхнего конца, огарок выгружают через нижний конец печи.

Печи пылевидного обжига получили свое название в связи с тем, что колчедан в них сжигается в виде тонко измельченной взвеси (пыли), подаваемой через форсунки в шахту печи, представляющую собой вертикальный полый цилиндр.

Печи для обжига колчедана в кипящем, или, как принято говорить, во взвешенном слое (псевдоожижен - ном состоянии), характеризуются тем, что колчедан в печи находится во взвешенном состоянии, напоминающем кипение. Это достигается продуванием через слой с большой скоростью воздуха.

Производительность печей выражают в количестве условного колчедана, содержащего 45% серы, сжигаемого в печи в 1 сутки. Для определения производительности печей введено понятие интенсивность.

Интенсивность работы печи характеризуется количеством колчедана, сжигаемого в сутки на 1 м2 поверхности рабочих подов печи, в 1 м3 объема печи или на 1 м2 ссчения шахты печи, т. е. для каждого типа

Печи принято свое выражение (размерность) интенсивности (напряженности) работы печи.

Считается, что печь хорошо работает и ее конструкция удовлетворительна, если она обеспечивает высокую производите л ь н о с т ь (интенсивность печи высокая), в ней можно сжигать все виды колчедана, обеспечивается высокая степень выгорания серы, получаемый газ поступает из печи равномерно и имеет высокую концентрацию. Важную роль в опенке печи играет надежность ее конструктивного оформления, возможность механизировать и автоматизировать ведение процесса. Имеет также значение экономичность процесса сжигания: расход минимального количества энергии и использование теплоты горения колчедана.

^gsggz 'і гтгптттттт £ J'l 'Лттттттттт

17. Схема механической полочной печи:

I — воздушник, 2 — гребки, 3 — камеры,

4 — отверстия для пересыпания колчедана,

5 — бункер для колчедана, 6 — питатель, 7 — подсушивающий свод. 8 — отверстие для выхода обжигового газа, 9 — свод (под). 10— корпус печи, //— вал, 12 — привод, 13 — отверстие для выхода огарка

Механические полочные печи. Эти печи довольно просты в обслуживании: колчедан подается « огарок выгружается механически. Механически осуществляется также перемешивание колчедана и передача его со свода на свод. Для печи характерны довольно постоянная

концентрация сернистого газа и достаточно высокая степень выгорания серы.

Корпус 10 (рис. 17) механической полочной печи футерован изнутри огнеупорным кирпичом. Своды 9 расположены друг над другом. Они изготовлены из огнеупорного кирпича или огнеупорных плит. Своды делят объем печи на ярусы (камеры) 3. В нижней части печи находится привод 12, при помощи которого вращается вал 11 печи, размещенный по ее оси. На каждом своде к валу присоединены два гребка 2. На гребках укреплены лопатки (зубья), которые перемешивают и перемещают колчедан по сводам. Своды, на которых происходит горение, называют рабочими. Из бункера 5 колчедан поступает на периферию верхнего (подсушивающего) свода 7. Этот свод называют иногда нулевым. На этом своде лопатки передвигают колчедан к центру, где расположен питатель 6, через который колчедан поступает внутрь печи. На следующем своде колчедан движется от центра к периферии. Направление движения зависит от положения лопаток гребков. На четных рабочих сводах колчедан перемещается от центра к периферии, а на нечетных — наоборот. Перемешивание колчедана, движущегося по своду от периферии к центру, происходит по закручивающейся спирали. При движении колчедана от центра свода к периферии он перемещается по раскручивающейся спирали.

Внизу печь имеет воздушники 1, через которые в нее поступает воздух, необходимый для горения. Он поступает навстречу колчедану (по принципу противотока). Огарок выходит из печи через отверстие 13 в нижнем своде. Образующийся сернистый газ через отверстие 8 в стенке верхнего яруса выходит из печи. Для предохранения вала и гребков печей от действия высокой температуры их охлаждают холодным воздухом или водой.

Вращающиеся цилндрические печи. Печи этого типа' не получили распространения в нашей стране. За границей их применяют для обжига рядового и флотационного колчедана. Они просты по устройству, в них нет металлических частей (зубьев, гребков), требующих частой смены.

Интенсивность обжига серусодержащего сырья определяется: 1) скоростью окисления серы в сырье,

В настоящее время новые сернокислотные системы оборудуются преимущественно печами КС. Механические печи на действующих заводах постепенно заменяются печами этого типа.

Рис. 18. Схема идеального кипя - ' щего слоя:

А — неподвижный слой, б — кипящий слой; 1 — аппарат постоянного поперечного сечения, 2— распределительная решетка, 3 — твердые частицы

Существенными достоинствами метода обжига колчедана в печах КС являются: а) возможность получения концентрированного сернистого газа (12—15% S02) с низким содержанием серного ангидрида и мышьяка в обжиговом газе, >б) высокая интенсивность печей. Так,

интенсивность печей КС [в кг/(м2-сут)] в 80 раз выше интенсивности механических печей и в 4 раза — печей пылевидного обжига.

Содержание мышьяка в сернистом газе после печей ' КС зависит от температуры обжига и от концентрации SO2. Возможность получать при определенном режиме обжига газ с незначительным содержанием мышьяка позволила применить такие печи в системе с упрощенной очисткой газа.

Схема печи кипящего слоя показана на рис. 19. Воздух поступает через решетку в днище с такой скоростью, которая обеспечивает обжиг колчедана во взвешенном состоянии при интенсивном перемешивании («кипении»). Благода - даря этому достигается равномерность температуры в слое и высокая скорость горения. Поэтому в кипящем слое-практически находится не колчедан, а огарок. Высота кипящего слоя определяется положением течки для отвода огарка.

Недостатком печей КС является большой унос пыли (до 90% всего огарка), что вызывает необходимость в дополнительной аппаратуре для улавливания пыли.

В кипящем слое можно обжигать не только флотационный колчедан, но и колчедан е размером зерен до 6 мм.

Рабочая скорость газа в печах кипящего слоя выше скорости псевдоожижения (кипения) и ниже скорости витания, при которой начинается унос частиц из слоя. Скорость псевдоожижения называют первой критической скоростью, а скорость витания — второй критической скоростью.

Отношение рабочей скорости w к первой критической скорости wi называется числом псевдоожижения N.

Оптимальная рабочая скорость шопт, при которой происходит наилучшее выгорание серы, достигается при числе псевдоожижения N = 8— 10.

Режим печи со скоростью в печи, равной скорости витания и выше, называют фонтанирующим. Практически рабочая скорость в печи КС бывает в пределах 1 — 2 м/с. Высота кипящего слоя 800—1000 мм. Чем выше слой в печи КС, тем продолжительнее контакт воздуха с обжигаемым колчеданом и тем полнее выгорает из него сера. Однако с увеличением высоты слоя возрастает его сопротивление и расход электроэнергии на продувание воздуха.

Газовый поток, выходящий из кипящего слоя, увлекает часть несгоревшего колчедана. Для его догорания в печь дают дополнительный воздух (около 20% общего количества). Он поступает в печь на некотором расстоянии от слоя.

Температура в печи не должна превышать 800° С. Если она выше, то это может привести к спеканию частиц и уменьшению степени выгорания серы. Для устранения спекания колчедана и использования тепла горения в зоне кипящего слоя размещают змеевики, по которым циркулирует вода. Поэтому температура в слое на 100—170° С ниже, чем в газовом объеме.

Скорость газа в печах кипящего слоя зависит от гранулометрического состава колчедана. При более крупном гранулометрическом составе скорость повышается и увеличивается [интенсивность печи. Так, для флотационного колчедана ш0Пт = 1 м/с, интенсивность печи кипящего слоя составляет t/n=ll т/(м2-сут), а для рядового колчедана шОПт = 2 м/с и интенсивность Un= = 22 т/(м2-сут), т. е. вдвое выше.

При определенном режиме обжига в печах кипящего слоя возможно получить газ с незначительным содержанием мышьяка и серного ангидрида.

Содержание мышьяка после печей КС зависит от температуры обжига и от концентрации S02 (соответственно— от концентрации кислорода).

Благодаря высокой скорости горения в кипящем слое практически находится не колчедан, а огарок — хороший адсорбент для трехокиси мышьяка. На поверхности огарка As2Oo окисляется до As2Os, огарок является при этом катализатором. Далее As205, взаимодействуя с окисью металла огарка, превращается в малолетучие арсенаты (например, FeAs04). Таким образом из газа выводится мышьяк, являющийся ядом для контактной массы.

Присутствие S03 в обжиговом газе нежелательно, так как серный ангидрид способствует образованию плотных корок пыли на электродах в электрофильтрах, что выводит их из строя. Обжиговый газ печей КС содержит незначительное количество S03. Однако по мере охлаждения газа в последующей аппаратуре происходит дополнительное образование S03 в результате окисления SO2; катализатором окисления служит огарковая пыль.

Для уменьшения образования в газе серного ангидрида и избежания последующего процесса сульфати - зации железа, приводящего к образованию твердых наростов на трубах котлов-утилизаторов, необходимо соблюдать условия охлаждения обжигового газа. С этой целью обжиговые газы на выходе из печи быстро (ва 0,3—0,4 с) охлаждают с 850—900° С до 450—400° С. Тем самым сокращают время контакта S02 с огарковой пылью и избегают области температур (650—500°С), благоприятной с одной стороны для окисления S02 в S03, с другой — для сульфатизации огарковой пыли. При этих условиях в газе после котла практически не содержится S03.

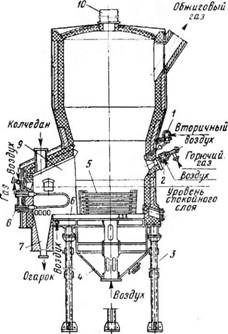

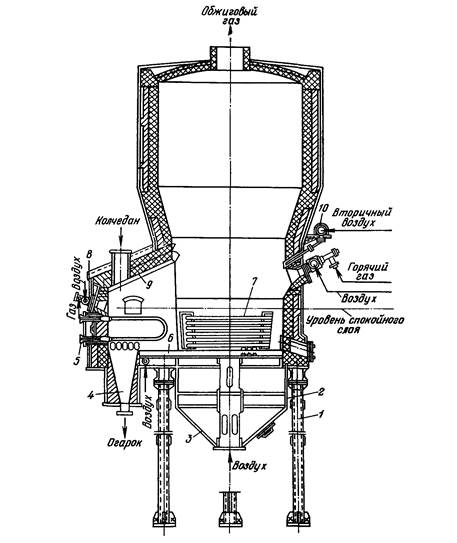

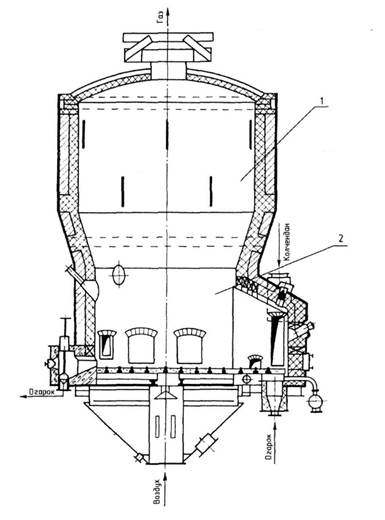

Существуют печи КС с одинарным и двойным кипящим слоем. На рис. 20 представлена печь КС для обжига колчедана с одним кипящим слоем. Кожух шахты печи стальной, внутри футерованный огнеупорным кирпичом. В нижней части печи находится решетка (подовая плита) 6 с большим числом отверстий. Колчедан поступает в загрузочную камеру 9, огарок выводится через бункер 7. Первичный воздух подается под решетку 6, вторичный — из коллектора 1, расположенного на некоторой высоте от верхнего уровня кипящего слоя колчедана. Для использования тепла горения в кипящий слой колчедана помещены охлаждающие элементы 5 — трубы из углеродистой стали, по которым циркулирует вода. Нагретая вода поступает в паровой котел-утилизатор. В загрузочной камере также. находятся охлаждающие элементы 8, соединенные с системой котла-утилизатора. Топочные газы выходят из печи в трубу 10. Для разжигания печи есть форсунка 2, работающая на газе или мазуте.

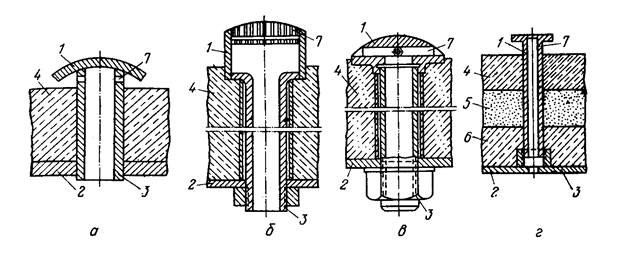

Решетки (подовые плиты) 6 бывают провального и непровального типа, последние применяют чаще. На рис. 21 показаны дутьевые сопла печей КС, размещаемые в подовой плите. Сопло типа а применяется в СССР в печах КС, предназначенных для сжигания колчедана.

Рис. 20. Печь КС для обжига колчедана: 1 — коллектор для вторичного воздуха. 2 — форсунка, 3 — опорная рама, 4 — конус, 5, 8 — охлаждающие элементы, 6 — решетка (подовая плита), 7—буикер под провальной решеткой загрузочной камеры, 9— загрузочная ка-

Мера, 10— выхлопная труба

Число сопл в плите на 1 м2 поперечного сечения печи колеблется от 30 до 50. Выходные отверстия их составляют примерно 2% площади плиты. Скорость воздуха на выходе из сопла 8—10 м/с.

На рис. 22 изображена схема установки для обжига колчедана в кипящем слое. Дробленый (рядовой или флотационный) колчедан из бункера 2 равномерно поступает в загрузочную камеру печи 5 кипящего слоя,

Где смешивается с «кипящим» материалом и сгорает. Воздух, необходимый для горения, нагнетается вентилятором 1. Он приводит в состояние кипения смесь огарка и горящего колчедана. Для отвода гепла и поддержания требуемой температуры кипящего слоя в нем размещают охлаждающие элементы 6 (змеевики).

Из печи КС обжиговый газ поступает в котел-утилизатор 8, где охлаждается до 400—450° С. Всс избыточное тепло здесь используется для образования пара, которого можно получить до 1,5 т на 1 т сжигаемого условного колчедана (сухого с содержанием серы 45%)-

Котлы-утнлизаторы могут быть рассчитаны на различную производительность. Часовая производительность котла-утилизатора для печи КС-200 составляет 10,3 т перегретого пара при температуре 450° С, поверхность нагрева котла 252 м2, его диаметр 4,3 м и высота 12,5 м.

По выходе из котла обжиговый газ очищается от крупных частиц пыли в циклонах 9, а затем тщательно очищается от более мелких частиц в электрофильтре 10. После этого газ поступает для переработки в серную кислоту. Огарок из печи КС и пыль из бункеров котла - утилизатора, циклонов и электрофильтра подаются на скребковый транспортер 14, увлажняются, охлаждаются в холодильном барабане и удаляются из цеха ленточным транспортером.

Для обжига руд цветных металлов применяют печи, несколько отличающиеся от печей для обжига колчедана. Это объясняется тем, что главной целью обжига сырья в печах цветной металлургии является получение высококачественного огарка, из которого потом получают цветные металлы. В этих печах и несколько другой режим. В табл. 8 дается характеристика различных печей

Ниже приведены значення максимальной интенсивности печен, в которых производят обжиг флотационного колчедана (в пересчете на стандартный колчедан):

Полочные механические Пылевидного обжига. . Кипящего слоя (КС) .

250 5 000 . 10 000—20 000

Таблиц а 8. Техническая характеристика печей КС для обжига флотационного колчедана

Печи с кипящим слоем для обжига колчедана

Высокая эффективность аппаратов с псевдоожиженным или кипящим слоем позволила спроектировать реакторы достаточно высоких производительностей по обжигу колчедана: печи КС – 200 и КС – 450, где цифрами показана производительность в тоннах в сутки. На большинстве предприятий в процессе обжига колчедана используются печи КС – 450.

Число псевдоожиженных слоев изменяется от одного до трех, но наибольшее распространение получили однослойные печи. Они проще по конструкции и обладают меньшим аэродинамическим сопротивлением.

В процессе получения серной кислоты контактным методом первой стадией процесса является окисление колчедана в аппарате КС по реакции:

Реакция окисления является экзотермической с большим выделением тепла - 3300 кДж/кмоль.

В этой связи для частичного снятия теплового эффекта реакции в аппарат «КС» помещают змеевиковые теплообменники, как последнее звено котла-утилизатора (рис. 5.16).

Рис. 5.16. Схема установки для обжига сульфидных руд во взвешенном (псевдоожиженном) слое: 1 – бункер для питания пиритом; 2 – реактор со взвешенным слоем; 3 – змеевик для перегрева пара; 4 – решетка; 5 – рекуператор теплоты; 6 – конвейер для вывода золы.

На рис. 5.17 представлена однослойная печь КС – 450.

В подобной печи обеспечивается высокая скорость диффузионных и теплообменных процессов (подвод кислорода к поверхности частиц колчедана, отвод образующегося SO2 в газовый поток, отвод теплоты от реакционной поверхности к газовому потоку).

Твердым продуктов реакции является оксид железа, который представляет собой достаточно пористую, рыхлую структуру на частицах колчедана, легко истирается и осыпается с этих частиц при их многократных столкновениях друг с другом в псевдоожиженном слое. В результате этого реакционная поверхность колчедана обновляется, благодаря чему в печах «КС» наблюдается очень высокая скорость обжига.

Рис. 5.17. Реактор обжига сульфидов железа в кипящем слое (печь КС – 450):

1 – опора печи; 2 – газораспределительный короб; 3 – коническое днище; 4 – течка выгрузки крупных частиц огарка; 5,7 – змеевиковые теплообменники; 6 – газораспределительная решетка; 8 – горелка для начального розжига реактора; 9 – штуцер подачи твердого реагента; 10 – штуцер вторичного воздуха.

Печь обжига работает следующим образом. Измельченный колчедан шнековым или тарельчатым питателем подается в штуцер 9 в слой кипящего материала печи, смешивается с ним и сгорает. Воздух, необходимый для горения колчедана, нагнетается в печь вентилятором высокого давления в распределительный конус 3, откуда направляется в псевдоожиженный (кипящий) слой, проходя через дутьевые сопла распределительной решетки 6. Для поддержания требуемой температуры (750÷840 0 С) кипящего слоя в нем располагают змеевиковые теплообменники 5 и 7. Из печи КС обжиговый газ выводится в верхний патрубок крышки печи в котел-утилизатор. Огарок (Fe2O3) через провальную решетку бункера 4 выводится из печи, однако основная часть его (до 90 %) выводится из аппарата с обжиговым газом пневмотранспортом в связи с очень небольшим размером частиц образующейся окиси железа. Средняя скорость воздуха и обжигового газа (по сечению аппарата) больше скорости витания большинства частиц Fe2O3 и они выносятся потоком отходящего газа из аппарата, а затем обжиговый газ, содержащий 12÷14 % SO2 и 90 % частиц Fe2O3 последовательно очищается от оксидов железа в котле-утилизаторе, циклонах, сухом и мокром электрофильтрах и абсорбционной колонне. Газораспределительная решетка 6 выполнена из стальной плиты 2 (рис. 5.18), покрытой слоем жаростойкого бетона 4. В связи с малым размером частиц кипящего слоя отверстия в решетке выполнены непровальными в виде дутьевых сопел разного конструктивного оформления (рис. 5.18).

Рис. 5.18. Конструкции дутьевых сопел непровальной газораспределительной решетки (а, б, в, г): 1- верхняя часть дутьевого сопла; 2 – стальной несущий лист; 3 – нижняя часть распределительного колпачка, закрепленная на несущем листе; 4, 6 - слой жаропрочного бетона; 5 – слой теплоизоляции; 7 – выходные отверстия дутьевых сопел.

Для обжига колчедана используются дутьевые сопла, типа сопел а (рис. 5.18а) с колпачком 1 сферической или конической формы и дутьевыми отверстиями 7.

Газовые горелки 8 необходимы только для розжига печи и достижения начальной температуры экзотермической реакции окисления.

В кипящем слое реализуются высокие коэффициенты теплоотдачи от слоя к поверхности погруженного в него змеевикового теплообменника (порядка 1000 кДж/м 2 · ч · 0 К), благодаря которому и стоящему рядом котлу-утилизатору удается получать до 1,5 т пара давлением 4 МПа на 1 тонну окисляемого или сжигаемого сульфида железа.

Основные характеристики наиболее часто применяемой печи КС – 450:

| Наименование характеристики | Значение |

| Производительность, т/сутки | |

| Диаметр, м | 9,8 |

| Высота аппарата, м | 3,4 |

| Высота кипящего слоя, м | |

| Площадь решетки, м 2 | |

| Поверхность змеевиковых теплообменников, м 2 | |

| Концентрация газа SO2, % | 14-15 |

| Гидравлическое сопротивление печи, КПа | |

| Содержание S в огарке, % |

Печи в производстве серной кислоты из колчедана

Флотационный серный колчедан является результатом флотации медных руд с небольшим содержанием меди. Колчедан вырабатывают на обогатительных фабриках с использованием флотационных установок. С помощью этих установок его отстаивают, отфильтровывают и сушат.

Серный колчедан служит основным сырьем из которого получают серную кислоту. В качестве твёрдого отхода производства серной кислоты из колчедана образуется пиритный огарок.

В процессе утилизации пиритных огарков из них извлекаются различные цветные и драгоценные металлы. Также пиритные огарки представляют собой ценное сырье в процессе производства цемента и в отраслях черной металлургии. Главной проблемой использования огарков в процессе доменной плавки является высокая степень их измельчения, из-за чего может произойти забивание доменной печи. Также в некоторых видах огарков присутствуют в значительной степени содержания свинца, меди, цинка, серебра, что влечет за собой осложнение процесса плавки в доменных печах и загрязняет продукты производства, кроме того огарки обладают повышенным содержанием серы, что в итоге сказывается на конечной продукции производства (получение чугуна низкого качества) [11].

Печи с нижним подводом сырья. Главным различием флотационного колчедана и пиритных концентратов от рядового колчедана является высокая толщиной помола, до 0,7 мм, и по этой причине обладают высокоразвитой реакционой поверхностью. Главным достоинством печей пылевидного обжига, сравнительно с механическими полочными печами, является отсутствие в камере сжигания движущихся частей, которые подвергаются влиянию высоких температур и коррозии. Также печи пылевидного обжига обладают простотой конструкции и дешевизной. Обжиг в таких печах способствует выработке газа гораздо большей концентрации, вплоть до 14. 15 SО2, без вреда для качества пиритного огарка [12].

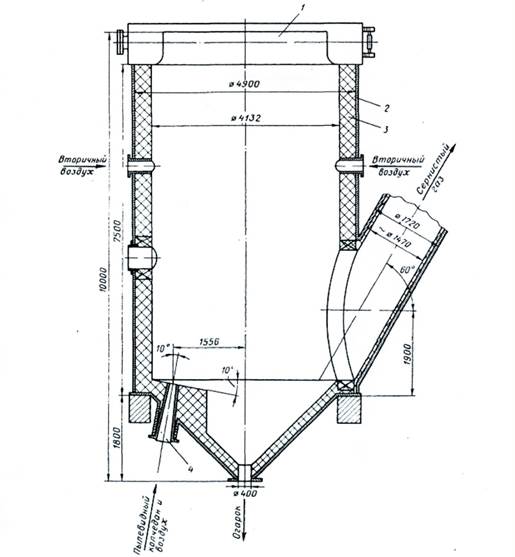

Главной частью печи для обжига пылевидного колчедана с нижним подводом сырья является стальной цилиндр, который футерован изнутри шамотным кирпичом. Аэрофонтанная печь для обжига колчедана с нижним подводом изображена на рисунке 7. Печной агрегат обладает внутренним диаметром от 3,5 до 4,25 м и высотой цилиндрической части от 7 до 10 м.

Обжиг частиц колчедана осуществляется как на этапе подъёма, то есть во взвешенном состоянии, так и на этапе осаждения. Для реализации последнего этапа обжига в верхнюю часть печной камеры направляется вторичный воздух.

Верхний свод печной камеры экранируют трубами, с текущей по ним водой. Это делают с целью интенсификации работы печи, которая осуществляется отводом части тепла, которое выделяется при горении серы.

Рис. 7 – Печь аэрофонтанная для обжига колчедана с нижним подводом:

1 - экран, 2 - кожух, 3 - футеровка, 4 - сопло

Печи с кипящем слоем. На данный момент в производстве серной кислоты получили распространение печные агрегаты с кипящим слоем.

Печи кипящего слоя имеют ряд преимуществ. Среди них довольно высокая интенсивность и степень выгорания серы. Также печи подобного типа просты в регулировании и контроле эксплуатации.

Во время обжига колчеданов в кипящем слое процесс осуществляется как в самом слое, так и в надслойном пространстве. В этом надслойном пространстве выносится большинство материала. Для этих целей воздух подводится как в сам слой, то есть под решётку, так и в надслойное пространство. Вторичный воздух не вводится, так как в слое необходимо обеспечивать нужное количество серы и кислорода. Отвод тепла происходит более интенсивно в самом слое, так что, если обжиг в целом происходит в слое, общий режим работы установки будет достаточно благоприятным. Процесс дожигания части колчедана в надслойном пространстве способствует увеличению температуры на выходе из печного агрегата и предотвращению образования SO3.

Печные агрегаты кипящего слоя изготавливаются с постоянным и переменным по высоте сечением. Печи с переменным сечением изготавливают с целью достичь над подом более интенсивного перемешивания, и вместе с тем задержать унос огарка. Но, если угол раскрытия стенок печного аппарата излишне велик, вместо кипящего слоя возникает фонтанируемый слой. С увеличением высоты слоя, из-за чего получается значительная разница в скорости газа на уровне пода и поверхности слоя, растут потери напора газа в слое.

Псевдоожижение должно осуществляться равномерно по всему объёму слоя. Если кипение идет не очень интенсивно, в частности, из-за низкокачественной конструкции решётки или неудовлетворительной высоты слоя, в нём возникают устойчивые каналы, а если при плавлении или размягчении частиц, осуществляется их агломерация; в псквдоожиженном слое появляются застойные зоны, зоны с недостаточным псевдоожижением, и в таком случае печи необходимо останавливать [12].

В печных агрегатах кипящего слоя имеется возможность обжигать не только флотационный колчедан, но и гораздо крупное дроблёное сырье. В процессе сжигания дроблёного колчедана, не беспокоясь об уносе пыли с газом, есть возможность эксплуатации установки с более высокой скоростью газа и в свою очередь обжигать большее количество колчедана на единицу площади решётки, но при этом скорость обжига колчедана снижается.

Печь кипящего слоя однозонная для обжига колчедана. Разработка печей кипящего слоя для обжига флотационного колчедана осуществлялась по пути создания аппаратов с максимальной достижимой подовой интенсивностью наряду с одновременным сокращением высоты пода благодаря расширению верхней части, которая расположена над кипящим слоем.

С конструктивной точки зрения было принято изготовление диаметра верхней цилиндрической части в 1,3. 1,4 раза больше нижнего диаметра, что влечет к снижению скорости обжигового газа в этой части печного агрегата в 1,8 раз [12].

Футеровка стального корпуса печей выполняется шамотным кирпичом. Печь обладает загрузочной камерой, которая снабжена провальной и непровальной решёткой.

Рис. 8 – Печь КС производительностью 200 т колчедана в сутки:

1 - камера возврата уноса, 2 - камера обжига

Использование форкамеры защищает подину печи от забивания крупными кусками колчедана, спёками огарка и различными посторонними предметами и также предоставляет возможность вертикального расположения спускной трубы, которая идет от тарельчатого питателя. Вертикальное расположение трубы предотвращает зависания в ней колчедана [13].

Скорость подачи воздуха из решётки достигает 10. 12 м/с. Воздух под подину печного агрегата направляют по отдельности тремя разными потоками. Первый поток подаётся под провальную решётку, второй под беспровальную решётку форкамеры и третий в беспровальную решётку пода.

В целях розжига печи над кипящим слоем используют газовые горелки и мазутные форсунки, их устанавливают под наклоном к горизонту [12].

Над решёткой в футеровке предусмотрены отверстия для использования охлаждающих элементов в кипящем слое. В целях наблюдения за состоянием слоя и факелом горения используются гляделки, которые обдуваются воздухом. Также в целях достижения более полной реализации внутреннего объёма печного агрегата выход газа производится в центре свода. Очистка и ремонт печи осуществляется через лазы, которые расположены на уровне пода и расширенной верхней цилиндрической части печи [13].

Читайте также: