Для чего нужны впрыски в котле

Обновлено: 06.07.2024

Режимы растопки котла и пуска блока

Рассматриваемые режимы можно разделить на три основных этапа: подготовительные операции, собственно растопки котла и повышение нагрузки до заданной. Рассмотрим их применительно к наиболее современному оборудованию — блочным установкам. В течение первого этапа производится «сборка» схем водопарового, топливного и газовоздушного трактов, подготавливаются все механизмы и системы, производятся набор вакуума в конденсаторе турбины, предпусковая деаэрация питательной воды и т. п. Барабанный котел в зависимости от его состояния заполняется водой. При этом уровень в барабане с учетом «набухания» при растопке уста - иавливается ниже нормального. Прямоточный котел заполняется водой при всех растопках, кроме растопки из состояния горячего резерва. При отсутствии избыточного давления в котле одновременно с заполнением водой из него вытесняется воздух. На прямоточном котле устанавливается заданный растопочный расход питательной воды и прикрытием клапана Др1 (при закрытой ВЗ), ее давление повышается до рабочего. При растопке котла из горячего состояния первоначально устанавливается пониженный расход питательной воды (10—15% номинального), что позволяет плавно охладить тракт котла до ВЗ, ВЗ и ВС. Растопочный расход воды устанавливается после повышения давления перед ВЗ. Сброс воды из ВС осуществляется в Р20 и далее в дирководовод (рис. 23.8, 6). Открытием ПСБУ пароперегреватель прямоточного котла ставится под вакуум (кроме случая растопки из состояния горячего резерва). Эта же операция производится на барабанном котле при отсутствии в нем избыточного давления, что способствует замедлению роста температуры насыщения в барабане при растопке. В тех случаях, когда ПСБУ первоначально остается закрытым, его открытие производят лишь после розжига топки, исходя из поддержания постоянного давления свежего пара, сохранившегося к этому времени.

В период простоя котла, несмотря на принятие мер, указанных в § 23.5, возможно скопления влаги в отдельных ступенях пароперегревателя. Кроме того, на прямоточном котле вследствие неплотности ВЗ и ДрЗ возможно скопление воды в трубопроводе и первой поверхности нагрева за ВЗ. Это создает опасность «выталкивания» влаги в горячие коллекторы котла при его растопке, что может привести к их растрескиванию. На барабанном котле это приводит к ускорению роста давления в барабане в начальный период растопки, что в свою очередь ограничивает допустимую форсировку топки. Открытие ПСБУ, сообщающее пароперегреватель с конденсатором, способствует ускорению выпаривания влаги из труб при растопке котла.

После включения тягодутьевых механизмов, вентиляции газовоздушного тракта и подготовки топливоподающих устройств производится розжиг горелок (включают растопочные мазутные форсунки или газовые горелки). Для равномерного обогрева экранов по периметру топочной камеры, уменьшения локальных тепловых нагрузок, а на барабанном котле — одновременного развития циркуляции во всех экранах розжиг рекомендуется вести на возможно большем количестве форсунок (горелок) при минимально допустимом расходе топлива на каждую из них. Испытания показали, что для действующих типов отечественных барабанных и прямоточных котлов расход топлива в первый период их растопки не должен превышать 20% номинального. При таком расходе температура стенок труб пароперегревательных поверхностей нагрева даже в безрасходном режиме не превышает допустимого значения. При пуске блока из холодного или неостывшего состояния начальный расход топлива устанавливают на уровне 12—15% номинального. На барабанном котле такой расход топлива обеспечивает достаточно быстрое развитие циркуляции в экранах, и в то же время темп роста давления в барабане не превышает допустимого значения (при использовании выхлопа пара из барабана в атмосферу или при сливаемой конструкции пароперегревателя). Независимо от типа котла указанный расход топлива обеспечивает паропроизводительность, достаточную для прогрева паропроводов.

При пуске из горячего состояния расход топлива в начальный период устанавливают на уровне 20% номинального, а при наличии расхода пара через пароперегреватель — дополнительно увеличивают, исходя из достижения требуемых температур свежего и вторично-перегретого пара.

После установления начального расхода топлива на прямоточном котле расход питательной воды и давление среды перед ВЗ поддерживаются постоянными. При повышении давления среды в Р20 до 0,4—0,5 МПа пар из него отводится в деаэратор, а при достижении заданного качества сбросной воды производится замыкание цикла (сброс воды из Р20 переключается с циркуляционного водовода на конденсатор). Барабанный котел в рассматриваемый период растопки периодически подпитывается водой от соседних блоков (рис. 23.7, И, 13) для поддержания допустимого уровня воды. На котлах с экономайзером кипящего типа режим с периодической подпиткой или небольшим постоянным расходом воды в ряде случаев приводит к существенным теплогидравлическим неравномерно - стям. При этом по отдельным водоперепуск - ным трубам возможно поступление в барабан среды с более высокой энтальпией (вплоть до перегретого пара). Для исключения этого поддерживают заданные температуры среды в промежуточном сечении и на выходе из экономайзера соответствующим расходом воды, а в случае роста уровня в барабане увеличивают продувку.

После установления начального расхода топлива на барабанном котле постепенно увеличиваются расход и параметры свежего пара, а на прямоточном котле— температура среды перед ВЗ (t'B3). Последняя позволяет судить о сухости среды, поступающей в ВС. Из результатов испытаний следует, что при сухости 8—10% (*,вз=250-к-270°С) ВС уже может работать достаточно эффективно и, следовательно, можно приступить к подключению пароперегревателя. Эта операция осуществляется постепенным открытием клапана ДрЗ (ступенями по 10—15% с выдержками по 2—3 мин). В процессе подключения пароперегревателя температура металла труб в зоне обогрева снижается. Параллельно с этим температура пара на выходе из котла постепенно повышается, что определяется ростом коэффициента теплоотдачи а2 с увеличением расхода пара. Поскольку на рассматриваемой стадии пуска клапан Др2 еще полностью от - ——крыт, часть пара из ВС вместе с водой («проскок» пара) продолжает сбрасываться в Р20. Поэтому следующей операцией является прикрытие клапана Др2. Эта операция производится исходя из обеспечения отвода всей влаги из ВС с некоторым небольшим «проскоком» пара (около 5% расхода сбросной среды), что способствует повышению эффективности работы ВС. В дальнейшем по мере роста сухости среды в ВС клапан Др2 дополнительно прикрывается, вплоть до полного закрытия при появлении перегретого пара перед ВЗ, что свидетельствует о переходе котла с сепараторного режима работы на прямоточный.

По мере увеличения расхода пара через пароперегреватель происходит прогрев главных паропроводов. Сброс пара из них осуществляется через ПСБУ и дренажи тупиковых участков. Обычно прогрев ведут до достижения температуры пара перед ЦВД турбины примерно на 100'С выше температуры ее паровпускной части. На блоках, оснащенных РОУ (см. рис. 23.7), прогрев системы промперегрева производится путем подвода свежего пара в ХПП со сбросом его в конденсатор из ГПП. К этому прогреву приступают лишь тогда, когда температура пара перед РОУ начинает превышать температуру выхлопной части ЦВД турбины, что позволяет избежать ее охлаждения. Окончание прогрева ГПП определяется исходя из достижения температуры пара перед ЦСД турбины на 50—80*С выше температуры ее паровпускной части. На моноблоках СКД 300 и 500 МВт в пусковых схемах РОУ не предусматриваются (рис. 23.8) и ведется так называемый «совмещенный» прогрев системы промперегрева. При этом открытием регулирующих клапанов производится толчок ротора турбины, и его частота вращения повышается до 800—1000 об/мин. Свежий пар проходит через ЦВД турбины, систему промперегрева и сбрасывается из ГПП в конденсатор прн закрытых клапанах ЦСД турбины. Как следует из испытаний, при такой низкой частоте вращения работа роторов среднего и низкого давлений без протока пара вполне допустима. Вместе с тем, поскольку работает только ЦВД турбины, расход пара достаточно велик и обеспечивается быстрый прогрев системы промперегрева. Иногда для дополнительного увеличения расхода пара через систему промперегрева ухудшают вакуум в конденсаторе турбины.

Существует группа режимов, при которых пуск блоков может осуществляться без прогрева паропроводов. К их числу прежде всего относятся пуски из горячего состояния. Кроме того, в зависимости от состояния тепловой изоляции пуски блоков после простоев в течение 1—2 сут также могут проводиться без прогрева системы промперегрева. Критерием допустимости таких режимов является снижение температур пара не более чем на 20—30*С по сравнению с температурами паровпускных частей турбины.

В процессе завершения прогрева производится подрегулировка расхода топлива исходя из установления паропроизводительности котла, достаточной для обеспечения начальной нагрузки турбогенератора около 5% номинальной. При пусках из холодного и неостывшего состояний стремятся расход топлива устанавливать на минимальном уровне, так как при этом облегчается обеспечение требуемых низких температур свежего и вторично-перегретого пара. Напротив, при пуске из горячего состояния расход топлива увеличивают вплоть до допустимого верхнего предела (при однобайпасной схеме — 30% номинального), исходя из обеспечения температур пара, близких к номинальным.

Перед толчком ротора турбины включают в работу пусковые впрыски и устанавливают требуемую температуру свежего пара. При этом на прямоточном котле клапаном Др4 на линии рециркуляции воды в деаэратор устанавливают давление перед клапанами пусковых впрысков на 1,5—2,0 МПа больше, чем давление свежего пара. На барабанном котле дополнительно устанавливают заданные температуры пара за отдельными ступенями пароперегревателя. На отдельных блоках 200 и 300 МВт температуру вторично-перегретого пара регулируют паровыми байпасами. На блоках больших единичных мощностей (500, 800, 1200 МВт) паровые байпасы отсутствуют и используются только пусковые впрыски в ГПП, которые вводятся в работу перед включением турбогенератора в сеть. В период повышения частоты вращения ротора турбогенератора, его синхронизации и включения в сеть паропроизводительность котла и температура свежего пара поддерживаются постоянными. В этот же период по тем же причинам, что и при подключении пароперегревателя. температура вторично-перегретого пара постепенно возрастает.

Особенно резкий рост ее происходит при включении турбогенератора в сеть, когда расход пара через систему промперегрева почти удваивается. Именно по этой причине важно заблаговременно включить в работу средства регулирования температуры вторично-перегретого пара. На блоках с прямоточными котлами в период до синхронизации турбогенератора ПСБУ не прикрывают, и вследствие падения давления свежего пара открываются (и прогреваются) все регулирующие клапаны турбины. На блоках с барабанными котлами прикрытием ПСБУ поддерживают постоянное давление свежего пара, что улучшает условия работы барабана и регулирования температуры пара. После включения турбогенератора в сеть ПСБУ закрывают, и блок принимает начальную нагрузку.

Третий этап пуска (нагружение) блока сопровождается прогревом его деталей от начальной температуры до конечной, соответствующей работе блока на номинальном режиме. Стремление сократить продолжительность нагружения приводит к быстрому прогреву деталей, что влечет за собой образование в них высоких разностей температур. Например, при прогреве стенки толщиной h со скоростью V, °С/мин, перепад температур по толщине стенки

Где а — температуропроводность стали, мг/ч.

При прогреве стенки с постоянной скоростью V температурные напряжения в стенке ekt линейно связаны с перепадом температур:

- Отсюда следует, что наибольшие перепады температур и максимальные температурные напряжения возникают в массивных толстостенных деталях, таких как корпуса и роторы турбины, барабан и коллекторы котла, арматура на главных паропроводах. При этом на обогреваемой поверхности детали, как правило, образуются напряжения сжатия, а на необогреваемой — растягивающие напряжения. После завершения прогрева детали температурные напряжения уменьшаются до нуля, а иногда даже меняют знак. Напряжения обратного знака возникают в детали при снижении температуры пара или при останове блока. При многократном повторении пускоостановочных режимов происходит циклическое изменение напряжений, что может быть причиной появления трещин из-за термоусталости металла. Число циклов N до появления трещин зависит от многих факторов, но в основном определяется размахом изменения напряжений в цикле До=<гМакс—Омин. Величина N обратно пропорциональна квадрату До. Допустимые напряжения в деталях блока зависят от расчетного числа пускоостановочных режимов за срок службы блока. В свою очередь эти напряжения определяют допустимые скорости прогрева деталей блока.

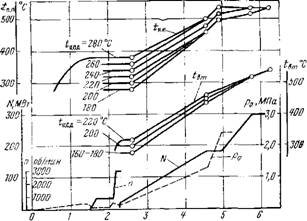

С учетом изложенного нагружение блока необходимо вести со строгим соблюдением заданного темпа нарастания параметров свежего и вторично-перегретого пара. В качестве примера на рис. 23.10 приведен график-задание пуска моноблока 300 МВт после простоя в течение 60—90 ч. На графике видно, что в зависимости от исходного теплового состояния цилиндров турбины (^цвд' ^цсд) ДОЛЖНЫ выдерживаться различные графики нарастания температур свежего (/п. п) и вторич - но-перегретого (tBT) пара, обеспечивающие наиболее надежный режим нагружения тур-

Рис. 23.10. Основные показатели режима пуска блока 300 МВт после двухступенчатого простоя. п — частота вращения ротора; N — нагрузка турбогенератора; Ро — давление свежего пара.

Бины. Такой же режим, естественно, должен обеспечиваться и на блоках с барабанными котлами. До нагрузки 25—30% номинальной используются только пусковые средства регулирования температур пара. Затем включаются постоянные средства регулирования, а пусковые либо отключаются, либо используются для тонкой подрегулировки температуры пара.

Давление свежего пара нарастает по скользящему режиму. Конкретная реализация последнего, однако, зависит от особенностей оборудования. Так, на блоках с барабанными котлами, оснащенными настенными радиационными ступенями пароперегревателя и кипящими экономайзерами (например, типа ТГМ-94), принят график ускоренного повышения давления свежего пара. После включения в сеть турбогенератора его регулирующие клапаны устанавливаются в такое положение, при котором уже к нагрузке 40—50% номинальной давление свежего пара повышается до номинального. При этом основные затраты теплоты на аккумуляцию в среде и металле труб происходят при пониженном уровне температур среды, и в процессе достаточно быстрого нагружения удается обеспечить допустимую температуру металла труб радиационного пароперегревателя. Кроме того, с ростом давления при низких нагрузках улучшаются теплогидравлические характеристики кипящего экономайзера. Аналогичный режим применяют и на блоках с прямоточными котлами СКД - Различие лишь в том, что номинальное давление свежего пара здесь достигается при нагрузке около 60% номинальной и определяется это пропускной способностью пускового узла котла. При этой нагрузке и номинальном давлении свежего пара открывают ВЗ. Эту операцию называют переводом котла на номинальное давление. На блоках 200 МВт с барабанными и прямоточными котлами после включения турбогенератора в сеть регулирующие клапаны турбины открывают полностью и номинальное давление свежего пара достигается лишь при номинальной нагрузке. Однако на блоках с прямоточными котлами пропускная способность ВС и его арматуры не более 60% номинальной нагрузки. Поэтому при ее достижении давление свежего пара перед турбиной повышают до номинального, одновременно повышая температуру свежего пара, исходя из сохранения неизменной температуры за регулирующими клапанами турбины. Затем открывают ВЗ и котел переводят на номинальное давление.

На котлах, предназначенных для сжигания твердого топлива, при нагрузках выше 15— 30% номинальный котел переводят на твердое топливо и постепенно сокращают расход растопочного топлива. После взятия заданной нагрузки блока элементы пусковой схемы, используемые только при пусках и остановах, отключаются и с электроприводов соответствующей арматуры снимается напряжение.

Растопка неблочных котлов производится аналогично изложенному с исключением операций, определяемых спецификой блока.

Особняком стоит режим растопки прямоточного котла из состояния горячего резерва. Проведение такого режима на котлах СКД допускается, если в период простоя давление свежего пара сохранилось на уровне выше критического. На котлах ДКД требуется, чтобы запас до кипения воды на входе в НРЧ котла был не ниже 15°С. В противном случае, как следует из опыта эксплуатации, в процессе растопки котла возможны значительные повреждения экранов НРЧ, вызванные неравномерным распределением среды по трубам (как по расходу, так и по энтальпии). При соблюдении указанных условий растопка котла проводится по принципу быстрого ввода в режим нормальной работы. Поскольку в период простоя «законсервированного» котла параметры среды по тракту мало изменяются, при растопке устанавливается растопочный расход питательной воды и в течение 2—3 мин включаются мазутные форсунки (горелки) с расходом топлива, пропорциональным расходу воды. При этом вследствие некоторого отставания расхода топлива температура свежего пара снижается (на 30—50°С), а затем восстанавливается на номинальном уровне. Открытием ПСБУ давление свежего пара поддерживается постоянным. При четком проведении операций длительность такой растопки котла составляет 15—20 мин.

На ряде блоков, особенно предназначенных для эксплуатации в режиме покрытия переменного графика электрических нагрузок, их пуск производится под воздействием автоматизированной системы управления технологическими процессами (АСУ ТП). На современных установках эти системы обеспечивают не только автоматическое регулирование заданных процессов, но и проведение дискретных операций с помощью устройств логического управления (УЛУ). Эти устройства включают и отключают механизмы собственных нужд, изменяют состояние (открыто, закрыто) запорной арматуры, включают (отключают) автоматические регуляторы, переключают регуляторы с одних исполнительных органов на другие, изменяют структурные схемы регуляторов и т. п. Перед каждой из операций УЛУ осуществляют контроль допустимости их проведения. При наличии АСУ ТП на оператора блока возлагаются:

1) выполнение подготовительных операций к пуску блока и выбор автоматически включаемых резервных механизмов;

2) наблюдение за работой оборудования и подмена отдельных автоматических регуляторов в случае выхода их из строя;

3) корректировка режима (при необходимости) путем воздействия на задатчики автоматических регуляторов;

4) проверка состояния оборудования после завершения отдельных этапов пуска блока и выдача команды на автоматическое выполнение следующего этапа.

Таким образом, АСУ ТП блока представляет собой совокупность технических средств управления и оперативного персонала, взаимодействующего с этими средствами.

Поверхностный и впрыскивающий пароохладитель

Каждый ПП имеет свою регулировочную характеристику. Ее вид зависит от того, какой тип теплообмена протекает в поверхностях ПП. Если ПП имеет чисто радиационную характеристику, то температура пара (приращение энтальпии пара) с ростом нагрузки уменьшается:

остается точным с точностью до изменения КПД котла.

Если энтальпия питательной воды возрастает iпв↑, то с ростом D

Причины:

1. Нестабильность состава топлива

2. Нарушение воздушного режима

3. Изменение температуры ПВ

4. Загрязнение экранов топки или труб ПП

5. Нестабильность в работе пылепитателей

В прямоточном котле нельзя говорить о том, что впрыск регулирует температуру перегретого пара. Впрыск в прямоточных котлах используется как средство динамического регулирования температуры перегрева, позволяющий нам иметь временной интервал для устранения дисбаланса между теплотой, вводимой в котел с топливом и паропроизводительностью котла.

Впрыск собственного конденсата

Имеет место только на котлах типа Е. Суть: Учитывая ухудшенной качество питательной воды мы получаем таки конденсат, используя часть пара из барабана. В данной схеме из барабана отбирается часть насыщенного пара. Он охлаждается водой нагревательного тракта. Часто вода на получение СК направляется либо после первой ступени ЭК либо после первого пакета одноступенчатого ЭК. Обычно 2-3 впрыска на котел. Устанавливается перед ширмами, в рассечку между ширмами и перед выходной ступенью. Количеств первого впрыска выбирается таким образом, чтобы энтальпия за ним превосходила насыщение на 20. Общая величина впрыска 4-6. Имеются установки, где конденсат получается в избытке. Т.е. впрыска больше истинного количества конденсата, впрыскиваемого в ПО. В этом случае избыток насосами сбрасывается в барабан. Но на практике обычно используется схема с точным соответствием. Принцип регулирования основан на том, что изначально поверхность ПП избыточна, а затрачивание теплоты на испарение и перегрев среды в количестве Dвпр. В этом случае ΔQne = Dвпр/Bp(is”-is’). Через экономайзер при этом идет количество среды D + Dпр. Производительность конденсационной установки по пару принимается в 1,5-2 раза больше требуемой. УСК стандартизированы и их производительность по конденсату кратна 12,5 т/ч: 12,5; 25; 37,5; 50. Число конденсационных установок должно быть кратно числу независимых потоков пара. Для уменьшения поверхности ВП и ЭК ПВ направляется в УСК в рассечку между ступенями или пакетами экономайзера. При этом

Недостатки метода:

1. Невозможность применения на колах малого давления. Из-за нехватки перепада между УСК и местом ввода

2. Возможность выпадения солей из-за перетоков питательной воды.

3. Возможность забивания УСК внутренними отложениями.

Впрыскивающие пароохладители на ТЭС

Одна из существенных составляющих решения проблемы живучести оборудования ТЭС — эффективное регулирование температуры пара в паровом тракте и за котлом . Из известных способов воздействия на температуру перегретого пара наиболее применяемым и малоинерционным является впрыск воды в пар, осуществляемый с помощью впрыскивающих пароохладителей (В ПО).

Пароохладители используются для регулирования температуры пара в котлах прямоточного и барабанного типов, в первичном и вторичном паровых трактах. С помощью ВПО регулируется температура как в основных режимах, так и при пусках. Основные ВПО рассчитаны на номинальную и частичную нагрузки, а также на работу в переходных режимах котла: изменение нагрузки, переход с одного вида топлива на другое, изменение температуры питательной воды и пр.

Одним из лучших мест расположения следует считать размещение ВПО в паропроводах между поверхностями нагрева. За котлом, в главных паропроводах и паропроводах горячего промперегрева , размещаются пусковые пароохладители.

Известно, что пропуск впрыскиваемой воды в промперегреватель создает термодинамическую потерю в энергоблоке. Но обеспечение необходимой температуры пара в ЦСД турбины положительно влияет на надежность и даже экономичность энергоустановки, поддерживая постоянное значение температуры.

На рисунке ниже показаны схемы включения ВПО в паровых трактах прямоточного (а), барабанного (б) котлов и вторичного пара (в).

Известны также и другие конструкции ВПО, которые совмещены с собирающими или раздающими коллекторами поверхностей нагрева котла.

В современных мощных энергоблоках количество пароохладителей достигает 20 ед., а в котлах небольшой паропроизводительности без промперегрева, но при двухниточном пароперегревателе — 4-6 ед. Эти устройства вносят в работу паропровода (корпуса ВПО) изменения, которые необходимо учитывать при конструировании ВПО, выборе металла для элементов узла, выборе опор паропровода, в котором размещен впрыскивающий пароохладитель.

Основной задачей впрыска воды в перегретый пар является поддержание заданной (постоянной или переменной в ходе работы) температуры пара за следующей после впрыска поверхностью нагрева пароперегревателя. При относительно стабильном на входе в ВПО давлении, температуре и расходе пара сам пароохладитель является принципиально работающим в нестабильном режиме даже при постоянной нагрузке котла.

Режимы работы впрыскивающих пароохладителей котельных агрегатов

Особенность режимов работы теплообменников смешивающего типа (впрыскивающих пароохладителей) заключается в неравномерности температуры, сохраняющейся при завершении процессов тепло- и массообмена: температура пара выше на входе в ВПО, и после впрыска температура насыщения выше, т.е. за пароохладителем пар всегда перегретый.

Впрыскивающие пароохладители размещаются в необогреваемых паропроводах парового тракта котла для регулирования температуры в последующих ступенях пароперегревателя котлов, которые находятся перед экономайзерами котлов как прямоточного, так и барабанного типов. В переменном режиме ВПО работают как регулирующие устройства.

Наиболее значительны изменения режима работы ВПО в переходных процессах, связанных с изменениями нагрузки, вида или качества топлива, с обдувкой , расшлаковкой и пр. Поэтому для определения необходимого диапазона работы каждого ВПО необходима проверка изменения температуры в динамическом процессе. Принимаемые в расчетах котла значения расходов воды на впрыски, обеспечивающие допустимые температуры пара в паро-перегревательных поверхностях нагрева, являются условно средними, относительно которых впрыск в процессе эксплуатации котла изменяется как в одну, так и в другую сторону. Кроме того, в расчетах котла учитываются термошоки и неравномерность температурных полей в начальный период включения впрыска.

Если основной впрыск, работающий в паровом тракте котла, используется еще и в пусковых операциях, то диапазон параметров, определяющих условия работы этого ВПО, гораздо шире. Часто именно эти режимы становятся теми расчетными, которые определяют основные элементы конструкции пароохладителя: тип ВПО, длину защитной рубашки, типоразмеры трубопроводов подачи воды, проходные сечения для ввода воды в пар, арматуру для впрыска и др.

Заметна разница между основными и пусковыми ВПО. Основные ВПО работают практически постоянно, а пусковые — как впрыски включаются только во время растопок, остальное время они являются проходными участками паропроводов, где снижение температуры пара не происходит. Эксплуатационная проверка показала, что при отсутствии подачи воды на впрыск перегретый пар проникает в трубопровод, предназначенный для ввода воды, конденсируется там и вытекает через водоподающее устройство в паропровод. Количество конденсата невелико, и на температуру пара оно повлиять не может, но, попадая на прогретый до температуры пара металл ВПО, создает циклические термические напряжения.

Поверхностный и впрыскивающий пароохладитель

ППО представляет собой теплообменник не смешивающего типа. Пар идет внутри трубок, а воды омывает труба с наружи. ППО позволяет иметь большое значение Δiрег

Однако этот способ имеет недостатки:

• Инерционность. Из-за большой массы металла, процесс изменения tпе во времени имеет запаздывание до tпе > 510°C, что исключает использование такого регулятора в котлах с

• Из-за не плотностей при сварки, питательная вода может попасть в паровой тракт. Соли могут отлагаться в самом ПП, а могут вноситься в проточную часть труба. В первом случае растет температура стенки, во втором меняется КПД и прочностные характеристики лопаток.

В основном область применения ППО – котлы с D

Впрыскивающий пароохладитель

Впрыск осуществляется в паропроводе с перегретом паром. Является основным способ регулирования температуры ПП. Способ мало инерционен. Длина выдержки 4м- длина после ввода впрыска. В качестве конденсата используется либо ПВ либо собственный конденсат (на барабанных котлах). Впрыск ПВ в котлах типа Е используется как аварийное средство. Как средство регулирования температуры пара промперегрева применяется только в сочетании с другими способами, т.к. экономически впрыск в тракт низкого давления не выгоден. Каждый 1% впрыска ПВ эквивалентен потере 0.1% КПД цикла, т.к. этот впрыск не проходит ЦВД и не совершает там работы. Число ВПО обычно равно двум (на котел). В барабанных котлах ∑Dвпр

Пароперегреватель выполняется с избыточной поверхностью. Она равняется:

При впрыске ПВ в ПП, он берет на себя функции нагревателя, испарителя и перегревателя среды в количестве Dвпр.

В прямоточным котле нельзя говорить о том, что впрыск регулирует tпе.

Пусть произошло изменение тепловой нагрузки (скачком). Тогда количество пара резко увеличится и tпе будет вначале падать, но потом она будет вновь расти. Если мы будем увеличивать впрыск, то тоже вначале снизится, а потом опять полезет вверх. Для снижения tпе нужно устранить главную причину – рост QBp.

Впрыск в прямоточных котлах используется как средство динамического регулирования tпе, который позволяет нам иметь временной интервал для устранения нарушения баланса между подводимым количеством теплоты и паропроизводительностью.

Клапаны впрыска: от примитивной функциональности до совершенства

В современных котельных установках основным средством регулирования температуры перегретого пара является впрыск охлаждающей воды в опре-деленные точки парового тракта котла. Поддержание температуры пара в тракте котла в заданном диапазоне осуществляется изменением количества впрыскиваемой воды путем изменения положения регулирующего органа, установленного на трубопроводе регулирующего клапана.

На прямоточных котлах СКД в качестве охлаждающей воды используется питательная вода, отбираемая перед регулирующим клапаном котла. Давление воды в этом месте равно 30,0 - 32,0 МПа. Давление пара на выходе из котла – 25,0 МПа. Перепад давлений на регулирующих клапанах (далее – РК) зависит от места размещения пароохладителя в тракте котла. На практике он колеблется от 1,5 - 2,0 МПа – на первом впрыске до 5,5 - 6,0 МПа – на третьем. Кроме того, на выходе из котла устанавливаются пусковые впрыски, которые должны работать в период растопки при давлении пара, равном 4,0 - 6,0 МПа. Поскольку при этом давление питательной воды - 30,0 МПа, на клапане впрыска должен срабатывать перепад давлений, равный 24 - 26 МПа. Во избежание этого в проектах предусматривается линия постоянного расхода, назначение которой – поддержание на РК пускового впрыска перепада давлений, равного 2,0 - 3,0 МПа, за счет сброса части питательной воды через шайбовый набор в деаэратор. Но при этом большой перепад давлений срабатывается на РК, установленном на линии сброса воды в деаэратор. Практика показала, что на многих ТЭС из-за неправильного расчета схемы постоянного расхода и отсутствия клапанов, рассчитанных для работы при больших перепадах давлений, схемы постоянного расхода не работают. В связи с этим для регулирования температуры в растопочных режимах используются основные клапаны впрыска. При этом перепады давлений на клапанах доходят до 12,0 - 15,0 МПа. Работа на таких перепадах приводит к вибрациям штоков и, как следствие, к нарушению герметичности сальнико-вых уплотнений, а в отдельных случаях – к поломке иглы.

На большинстве барабанных котлов для охлаждения пара используется собственный конденсат, получаемый путем охлаждения пара, отбираемого из барабана в пароводяном теплообменнике направляемой в барабан питательной водой. Условия работы регулирующих клапанов на линиях впрыска этих котлов существенно отличаются от условий работы клапанов впрыска на прямоточных котлах. Если на прямоточных котлах проблема состоит в обеспечении надежной работы клапанов при больших перепадах давлений, то на барабанных котлах при использовании для охлаждения пара собственного конденсата стоит задача обеспечения пропуска через клапан требуемого для регулирования температуры расхода воды из-за работы его в условиях небольших перепадов давлений (до 1,5 МПа). При этом на первом впрыске располагаемый перепад давлений составляет 0,5 - 0,6 МПа.

С учетом сопротивления впрыскивающего устройства пароохладителя пере-пад давлений на регулирующем клапане не превышает 0,25 МПа. Т. к. удельный объем конденсата существенно выше удельного объема питательной воды, то значительно больше и проходное сечение, требуемое для его пропуска. В связи с этим возникает проблема размещения в корпусе проходных сечений, обеспечивающих требуемую пропускную способность. Поэтому при проектировании котлов надо так выбирать диаметр и трассировку трубопроводов впрыска, чтобы сопротивление участка от места отбора воды до пароохладителя было минимальным. Соблюдение этого требования упрощает профилирование клапанов.

При внедрении в энергетику первых энергоблоков 150, 200 и 300 МВт в качестве РК впрыска применялись клапаны чеховского завода «Энергомаш» (ЧЗЭМ) шиберной конструкции DN 20, 50, и 65 мм серий 810 и 814. Особенность клапанов – перемещение профилированного отверстия в шибере относительно круглого отверстия в седле (см. рисунок 1 – а, б, в). В течение многих лет клапаны эксплуатировались на котлах ТЭС. Недостаток этих клапанов – износ выходного патрубка за седлом под воздействием струи, вырывающейся под углом из отверстия в седле. Этот недостаток устраняли установкой в камере за седлом рубашки из аустенитной стали и заменой одного профилированного отверстия в шибере набором отверстий диаметром 3–5 мм (см. рисунок 1г). При таком решении каждая струя обладает меньшей энергией и струи перемещаются параллельно оси патрубка, не оказывая ударного воздействия на его стенки. Другой недостаток шиберных клапанов – необходимость управления клапаном с помощью выносных МЭО через систему тяг и рычагов. Такое решение требует много места для размещения клапанов. Кроме того, в процессе эксплуатации наблюдается износ шарнирных соединений, объединяющих тяги и рычаги, приводящий к появлению люфтов в системе управления. Однако на некоторых ТЭС клапаны такого типа и сейчас находятся в эксплуатации.

В конце 70-х гг. поставщик клапанов впрыска – ЧЗЭМ – снял шиберные клапаны с производства и перешел на выпуск клапанов игольчатой конструкции. Первые игольчатые клапаны имели съемные седла и на игле по высоте кольцевые канавки. Причем первая сверху канавка была выполнена в месте перехода от иглы к коническому уплотнительному пояску. С начала эксплуатации выявилось, что клапаны быстро теряют герметичность, наблюдаются обламывания игл по верхней канавке, играющей роль концентратора напряжений. Вследствие этого завод перешел на выпуск клапанов серий 868 и 870, управляемых встроенными приводами производства ЧЗЭМ. Клапаны имели регулирующий орган, выполненный в виде иглы, изготовленной как одно целое со штоком. При таком решении вследствие большой длины штока трудно обеспечить соосность выходного вала привода и отверстия в седле: при закрытии клапана это приводит часто к одностороннему прижатию иглы в седле и, как следствие, к недозакрытию клапана и износу иглы. Кроме того, почти полуметровый шток с иглой на конце, закрепленный только вверху в бронзовой втулке, пройдя через достаточно свободные грундбуксу и кольцо сальника, под воздействием потока начинал вибрировать, разбивая отверстие в седле, грундбуксе и кольце сальника, издавая при этом шум интенсивностью 100–110 дБА. Это наблюдалось на пуске блока № 1 Южной ТЭЦ «Ленэнерго» в 1979–1980 гг. Кроме того, проточная часть клапана с гладкой иглой имела коэффициент расхода, близкий к единице. Большие скорости среды в зоне дросселирования вызывали интенсивный износ иглы и, следовательно, отклонение от оптимальной расходной характеристики клапана.

В середине 80-х гг. завод заменил игольчатые клапаны на плунжерные (серий 1098 и 1092), в которых регулирующий орган представляет собой цилиндр, на боковой поверхности которого выполнены профилированные выборки для пропуска среды (см. рисунок 2б). В качестве привода клапана применен МЭП. Проведенная реконструкция повысила надежность работы клапана при перепаде давления 2–2,5 МПа. При более высоких его перепадах вследствие неизбежного зазора между отверстием в седле и плунжером также наблюдалась вибрация регулирующего органа.

Таким образом, применение игольчатых и плунжерных клапанов не решает задачу качественного регулирования температуры острого и вторичного пара как на прямоточных, так и на барабанных котлах.

Обычным способом повышения надежности регулирования при высоких перепадах давлений является использование многоступенчатых клапанов. Примером использования в клапане двух ступеней дросселирования является клапан «ОРГРЭС» (см. рисунок 3), разработанный на базе установленных на котлах ТЭЦ-26 «Мосэнерго» клапанов ЧЗЭМ серии 870-50-Э.

Для срабатывания при больших перепадах давления специалистами ЧЗЭМ был разработан каскадный клапан.

Пример применения трех ступеней – каскадный клапан ЧЗЭМ серии 879, в котором ступени дросселирования образованы тремя рядами наклонных ка-навок на поверхности штока (см. рисунок 4).

Опыт эксплуатации показал, что на отечественных ТЭС проблема регулиро-вания температуры перегретого пара котлов может быть решена, как и в ре-гулирующих питательных клапанах (далее – РПК), применением для этой цели поворотно-дисковых клапанов. Некоторые фирмы, в том числе «НПО Флейм», разработали поворотно-дисковые клапаны с использованием корпусов и бугелей запорных клапанов (вентилей) DN 50 и 65 мм ЧЗЭМ (см. рисунок 5). В настоящее время большинство находящихся в эксплуатации котлов оснащено клапанами впрыска, имеющими угловую форму. Под эти клапаны спроектировано большинство трубопроводов впрысков котлов, кроме тех, где в проект были заложены впрыски шиберного типа. В этом случае применение клапанов впрыска в корпусах запорных клапанов является единственным возможным вариантом.

Итак, пришла пора обратить серьезное внимание на клапаны поворотно-дискового типа. И группа энергетической арматуры «ОРГРЭС» (в то время – «Союзтехэнерго»), располагая значительным объемом информации о проблемах с регулированием температуры в тракте котла на электростанциях, поставила перед собой задачу разработать конструкцию клапана впрыска, отвечающую следующим требованиям.

Так появился первый поворотно-дисковый клапан впрыска черт. «ОРГРЭС» 13798.50 (см. рисунок 4). Конструкция разрабатывалась исходя из возможности использования на электростанциях корпусов серийно выпускавшихся ЧЗЭМ клапанов серии 870-50-Э. В те далекие времена на электростанциях были ремонтные подразделения, способные реализовать проект арматурной группы «ОРГРЭС». И на разных электростанциях несколько экземпляров клапана 13798.50 работают до сих пор. Учитывая, что у «ОРГРЭС» отсутствовала собственная производственная база, способная выпускать клапаны, дальше отдельных экземпляров дело не пошло. Чеховскому «Энергомашу» оргрэсовская разработка была не нужна: заводу-монополисту выгоднее было выпускать серийные клапаны серии 870 не только на вновь вводимые энергообъекты, но и для замены уже установленных на станции клапанов. И так продолжалось несколько лет. Но тут страна бросилась в объятия капитализ-ма, и у завода-монополиста ЧЗЭМ появились маленькие конкурентики. Сре-ди них было ЗАО «НПО Флейм».

Так сложилось, что традиционно взаимодействие технических специалистов «ОРГРЭС» и «НПО Флейм» было достаточно интенсивным. Теперь же можно было с учетом производственных мощностей «НПО Флейм» реализовать хотя бы часть разработок «ОРГРЭС». Началась совместная работа по совершенствованию клапана впрыска.

Следующий этап – оригинальное конструктивное решение ограничения по-ворота золотника в дроссельной втулке.

Далее последовательно:

- установлен упорный подшипник для восприятия выталкивающего усилия, действующего на шток, вместо подшипника скольжения, хотя несколько экземпляров таких клапанов работают с 2003 г.;

- опробовано несколько вариантов фиксации съемного седла. Самый технологически менее затратный – шпонкой через сверление в корпусе – в качестве серийного был отвергнут скорее из эстетических соображе-ний.

Конструкция с креплением плоского седла на двух штифтах внутри корпуса шла в производство не более полугода. Решение было признано не технологичным. Станциям, получившим клапаны с таким креплением седла, заранее был направлен «ремонтный» вариант крепления седла, тот самый, первоначально отвергнутый – через шпонку в отверстии корпуса (см. рисунок 7). Так плоское седло было окончательно отвергнуто.

Следующий этап – седло с хвостовиком в выходном патрубке, надетое на штифт – менее технологично, но надежно (см. рисунок 8). Прочно зафик-сировали седло – при гидроиспытаниях на стенде появился пропуск в закрытом положении через зазоры в сверлении втулки под штифт. Установить причину было сложнее, чем ее устранить: с одной стороны, сверление под штифт делается глухое, с другой – штифт обваривается. Вот в таком виде клапан серии РК 102 выпускается уже несколько лет, полностью соответствуя тем требованиям, которые ставили в свое время специалисты «ОРГРЭС» и ЗАО «НПО Флейм». Имеется модификация клапана с коэффициентом Кv = 27,6, которая обеспечивает расход среды около 40 т/ч при перепаде, немного превышающем 1 кгс/см2, что весьма актуально при впрыске собственного конденсата.

В течение многих лет ЗАО «НПО Флейм» ведет поиск решения по сокращению момента трения в сальниковом узле клапана с целью использования электропривода с меньшим моментом. И в конце 2013 г. получен обнадеживающий результат: клапан с электроприводом МЭОФ 40 вместо серийного электропривода МЭОФ 250 на стендовых испытаниях без перегрузки преодолевает напор насоса более 30 МПа.

Принято решение: два клапана с электроприводами МЭОФ 40 будут постав-лены на опытную эксплуатацию в реальных условиях на 6 месяцев. О пре-имуществах такого варианта клапана можно долго не распространяться, но достаточно сказать: установленная мощность привода МЭОФ 40 в два раза меньше, чем у МЭОФ 250.

Читайте также: