Для чего нужна закалочная печь

Обновлено: 04.07.2024

Вакуумные печи закалки – особенности и разновидности агрегатов подобного типа

Вакуумные печи для закалки широко используются в металлургической промышленности. Без закалки металл не может получить необходимых свойств прочности и надёжности. Поэтому каждое металлургическое предприятие старается приобрести самые лучшие модели вакуумных печей для закалки.

Особенности вакуумных печей для закалки

С помощью вакуумных закалочных печей можно выполнять не только процедуру закалки металлов, но и даже выполнять ковку некоторых металлов. Камерные закалочные печи могут использоваться как на крупных предприятиях, так и на небольших производствах. После закалки в вакуумных закалочных печах изделия из металла приобретают следующие качества:

- Износостойкость;

- Надёжность;

- Стойкость на излом;

- Прочность;

- Устойчивость к истиранию.

В результате термообработки структура металла уплотняется, что позволяет ему выдерживать различные механические и физические воздействия. Вакуумные печи закалки могут использоваться не только для закалки металлических изделий, но и для строительных материалов.

Типы вакуумных закалочных печей

Печи для вакуумной закалки существуют различных типов. Наиболее часто встречаются следующие виды печей для закалки в вакууме:

- Камерные;

- Туннельные;

- Элеваторные;

- Шахтные;

- Колпаковые;

- Барабанные.

Камерные печи вакуумной закалки отличаются небольшими размерами. Типичная печь камерного типа состоит из следующих узлов:

- Главным элементом конструкции является кожух устройства;

- Рабочей камеры, которая оснащается нагревательными элементами;

- Имеется специальное наблюдательное окошко, предназначенное для наблюдения за техническим процессом;

- Имеются дверцы, предназначенные для загрузки и выгрузки изделий в печь.

Камерные печи позволяют производить равномерный нагрев всех изделий, которые помещены в её рабочее пространство. Печи данного типа имеют регуляторы температурного режима, что позволяет подобрать температурный режим для закалки металлов различного типа. Данные устройства характеризуются низким уровнем потребления электроэнергии, что позволяет их использовать даже на небольших металлургических предприятиях.

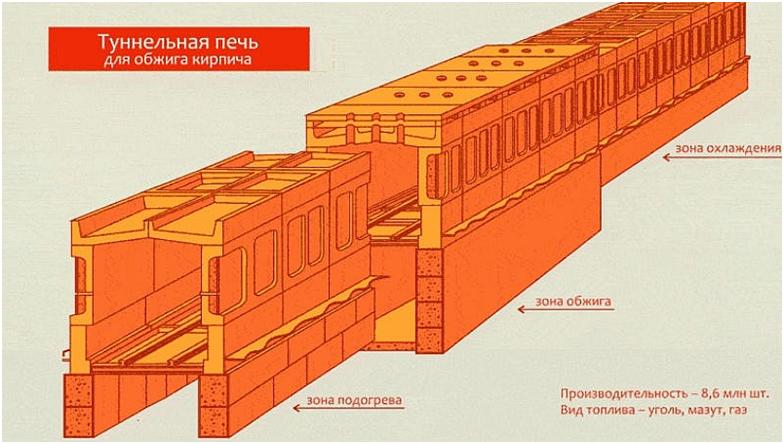

Печи туннельного типа являются проходными. Они используются на крупных металлургических предприятиях. Туннельные печи для вакуумной закалки могут выполнять широкий спектр технологических задач, и могут оснащаются следующими рабочими агрегатами:

Печь с такой богатой комплектацией будет стоить очень дорого, но она способна выполнять широкий спектр технологических задач. Цена может значительно отличаться из-за комплектации вакуумной печи, так что потребитель может выбрать вариант, который лучше всего подойдёт для его производства.

Шахтные печи для закалки тоже очень востребованы в крупном производстве. С их помощью можно производить закалку изделий, имеющих значительную длину. Именно такие закалочные печи используются для закалки грифов штанг. Изделия, прошедшие подобную обработку, получают прочность, жёсткость и высокую устойчивость к истиранию. Шахтные вакуумные печи закалки имеют цилиндрические формы. Рабочая зона разделяется на несколько вертикальных зон, в которых размещаются изделия, которые должны подвергнуться термической обработке. Рабочие зоны находятся друг над другом.

При покупке печей для закалки в Москве, нужно обращаться к проверенным поставщикам. Наша компания предлагает самый широкий выбор печей для вакуумной закалки различных моделей. При выборе печи для закалки, нужно обращать внимание на футеровку. Если она выполнена из минеральной ваты и подобных материалов, данная печь не предназначена для работы с большими объёмами изделий. А вот печи с футеровкой из шамотного кирпича могут работать на производстве, которое функционирует в круглосуточном режиме.

Особенности тоннельных и колпаковых закалочных печей

Туннельные вакуумные печи могут работать как на электричестве, так и на газу или твёрдом топливе. Принцип конструкции и работы вакуумных печей для закалки похож на принцип работы и конструкции камерных печей проходного типа. Туннельные печи для закалки могут использоваться как для закалки металлических изделий, так и для закалки керамики. Именно такие печи используются на кирпичных заводах.

Печь выполнена в виде туннеля, в который закатывается материал на вагонетках. Материал постепенно продвигается навстречу продуктам горения в рабочей камере. В камере тоннельной вакуумной печи закалки имеется мощная система циркуляции воздуха, с помощью которой продукты сгорания распространяются по всему туннелю.

Если ваше производство небольшое, но выпускаемые металлические изделия нуждаются в качественной закалке, можно приобрести печь элеваторного типа. Такие вакуумные печи имею высокие показатели КПД и отличаются минимальной теплопотерей. Печи данного типа имеют небольшие габариты, что позволяет устанавливать их в небольших помещениях.

Что касается колпаковых вакуумных печей для закалки, то они часто используются на специализированных предприятиях, изготавливающих детали для авиастроения. Печи для вакуумной термообработки колпакового типа обладают следующими особенностями:

- Футеровка имеет незначительный вес;

- Эффективность печей для вакуумной термообработки колпакового типа очень высока;

- Корпус этого агрегата обладает высокой прочностью, так как выполняется из высокопрочной стали;

- Эксплуатация и обслуживание печей колпакового типа не представляет собой ничего сложного;

- Агрегаты отличаются надёжностью и долговечностью в работе.

Покупка вакуумных печей для закалки и термообработки в Москве не представляет собой ничего сложного. Достаточно обратиться к специалистам нашей компании. Они подберут нужную модель вакуумной печи для закалки с учётом специфики вашего производства.

3 способа самостоятельной закалки металла

Расскажем о трех способах закалки металла в домашних условиях, охлаждении и контроле качества. Как правильно провести закалку стали в масле и на открытом огне. Какое масло выбрать. Особенности закалки алюминия и меди.

Как можно закалить металл в домашних условиях, наверное, знает каждый мастер, работающий со слесарным или столярным инструментом. Считается, что для этого достаточно разогреть изделие докрасна, а затем охладить его в емкости с водой

Однако в домашней мастерской этим способом можно получить только твердый и хрупкий металл, который вполне подходит для стамесок и ножей, но непригоден для молотков, кернеров или зубил. Режимы термообработки зависят от марки стали и требуемых параметров изделия после закалки, а к ним относятся не только твердость, но и прочность, износостойкость, пластичность и вязкость.

В домашних мастерских, как правило, отсутствуют измерительные приборы, с помощью которых можно узнать температуру детали. Поэтому для того, чтобы закалить деталь, границы нагрева и отпуска приходится распознавать по цвету металла или его побежалости.

Кроме того, перед тем как закалить какое-либо изделие, мастер должен определить (хотя бы приблизительно) марку стали или сплава, из которого оно изготовлено.

Со временем накапливаются и знания, и навыки, но начинающему термисту даже для того, чтобы в домашних условиях успешно закалить сверло, резец или какой-нибудь крепеж, сначала придется пополнить свой теоретический багаж, пообщаться с опытными специалистами и сделать несколько пробных закалок.

Способы бытовой закалки металла

Чтобы закалить изделие из металла в домашних условиях, в первую очередь следует определиться со способом его разогрева до необходимой температуры, а также подобрать емкости для охлаждающих жидкостей.

Кроме того, необходимо выбрать домашнее помещение или место во дворе, где можно заниматься закалкой с соблюдением всех требований техники безопасности. Для нагревания можно использовать источники с открытым пламенем. Но таким способом удастся разогреть и закалить только небольшие по объему детали.

К тому же открытое пламя вызывает окисление и обезуглероживание, которые негативно влияют на поверхностный слой металла. Температуру нагрева домашние мастера, как правило, определяют по цвету нагретой заготовки.

На рисунке ниже приведена цветовая таблица, без которой невозможно правильно закалить изделие из углеродистой стали. Для легированных сталей температурный диапазон обычно сдвинут в сторону увеличения на 20÷50 °C.

Для того чтобы закалить изделие из стали с полным и равномерным прогревом, лучше всего воспользоваться такими источниками тепла, как кузнечные горны и закрытые печи. Это оборудование несложно изготовить самому в домашней мастерской, а эксплуатировать его можно как в помещении, так и на открытом воздухе.

Для наддува в кузнечном горне обычно используют промышленный фен, а в качестве топлива подойдет древесный уголь, который продается в любом супермаркете. Небольшую закрытую печь легко изготовить из пары десятков шамотных кирпичей. При этом в зависимости от метода закалки металла в ней можно не только закалить, но и провести отпуск с прогревом всего объема изделия.

Проще всего с емкостями для охлаждения и зажимным инструментом. Для закалочной жидкости подойдет любой негорючий сосуд достаточного размера, а удерживать и перемещать деталь можно щипцами или крючьями с ручками подходящей длины. На видео ниже показано, как в домашних условиях можно закалить топор с использованием самодельного горна и двух емкостей с разными охлаждающими средами.

Закалка на открытом огне

Самый простой способ закалить небольшую деталь в домашних условиях — это нагреть ее на открытом пламени до нужной температуры, руководствуясь при этом цветовыми таблицами.

В качестве источника нагрева в таких случаях можно использовать газовую горелку, паяльную лампу или даже конфорку домашней газовой плиты. Главный недостаток такой закалки — это сложность равномерного прогрева изделия по всему объему, т. к. пламя создает высокую температуру на узком, ограниченном участке.

Этот способ подойдет, когда необходимо закалить торец удлиненного изделия, например режущую часть сверла или лезвие стамески, или же небольшую деталь размером в несколько сантиметров.

Еще одна проблема, с которой может столкнуться домашний мастер, решивший закалить углеродистую сталь открытым пламенем, — это сильное окисление и выгорание углерода в поверхностном слое железа, которые приводят к деградации его структуры.

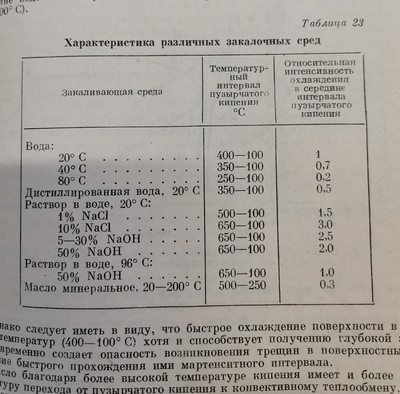

Распространенные среды для самостоятельного каления

Для закалки сталей в домашних условиях обычно используют следующие охлаждающие среды: воздух, воду и водные растворы, минеральное масло. В качестве водных растворов обычно используют 10-15%-й хлористого натрия (поваренной соли), а минеральное масло в домашних мастерских — это чаще всего обычная моторная отработка.

Чтобы закалить отдельные части изделия с разной твердостью, используют закалку с последовательным охлаждением в двух средах. Каждая из этих закалочных сред характеризуется своей скоростью охлаждения, от которой напрямую зависит структура обрабатываемого металла.

К примеру, воздух охлаждает сталь со скоростью 5÷10 °C в секунду, масло — 140÷150 °C, а вода (в зависимости от температуры) — 700÷1400 °C.

Чтобы правильно и без проблем закалить свое изделие, необходимо знать марку металла, из которого оно изготовлено, т. к. от этого зависит как температура нагрева, так и способ охлаждения. Народные умельцы для своих изделий в качестве исходных материалов чаще всего используют б/у изделия из быстрорежущих и инструментальных сталей, которые можно закалить в домашней мастерской.

Ниже в таблице приведены рекомендуемые температурные режимы и среды охлаждения для различных сталей.

Закалка металла в масле

Масло довольно плохо проводит тепло, что способствует более медленному формированию структурных элементов стали. Поэтому, если ее закалить в масляной среде, она наравне с твердостью приобретет прочность и упругость.

На производстве для закалки обычно используют индустриальное масло И-20 или современные закалочные масла типа «Термойл», «Термо» или «Волтекс». В домашних мастерских народные умельцы пользуются тем, что имеется в наличии. Чаще всего это новое или отработанное моторное масло.

Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма.

Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.

Изготовление камеры для закаливания металла

Основным материалом для изготовления корпусов домашних печей для закалки стали являются твердые огнеупоры в виде блоков различных размеров и шамотная глина.

В такой печи достигается температура свыше 1200 °C, поэтому в ней можно закалить изделия не только из углеродистой или инструментальной, но и из высоколегированной стали. При изготовлении домашних печей из шамотной глины сначала делают картонный каркас по форме и размеру рабочей камеры, который затем покрывают слоем шамота.

Поверх его наматывают нагревательную спираль, а затем накладывают основной теплоизолирующий слой. При такой конструкции область нагрева изолирована от нагревательного элемента, что важно, когда необходимо закалить сталь, чувствительную к окислам и выгоранию углерода.

Самой же распространенной конструкцией домашних закалочных печей являются установки, тепловые корпуса которых выполнены из шамотного кирпича или аналогичных ему огнеупоров. Рабочая температура у таких материалов более 1400 °C, поэтому в подобных печах можно закалить практически любой вид стали и многие тугоплавкие сплавы.

Конструктивно такая домашняя печь похожа на обычную печь на дровах, только имеет гораздо меньшие размеры. Нагрев металла в ней осуществляется с помощью электрической спирали, уложенной в пазы по периметру внутреннего пространства.

Если необходимо качественно закалить сталь, ее необходимо нагреть до точно заданной температуры, поэтому большинство таких домашних самоделок оснащено терморегуляторами (их свободно можно приобрести на «Алиэкспресс»).

На видео ниже показано устройство такой домашней печи с торцевой загрузкой и терморегулятором, который позволяет закалить сталь с точным соблюдением температурных режимов. Ее тепловой корпус изготовлен из муллитокремнеземистых огнеупорных плит ШПТ-450.

Подробное описание конструкции и рекомендации по созданию печи с верхней загрузкой, в которой можно закалить изделия длиной до 54 см, можно посмотреть в следующем видео. Здесь тепловой корпус печи изготовлен из шамотного кирпича (типа ШБ) и также используется терморегулятор. Кроме верхней загрузки, особенностью этого устройства является спираль из кантала, который служит во много раз дольше традиционного нихрома и фехраля.

Как самостоятельно провести отпуск

Отпуск стали проводят для снижения ее хрупкости и повышения пластичности, что происходит во время ее нагрева до невысокой (по сравнению с закалкой) температуры с последующим медленным охлаждением.

Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше). В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами.

Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

Проверка качества закалки

Для того чтобы определить, удалось ли закалить изделие из стали до нужной твердости, у домашнего мастера не так уж и много способов. Традиционный — это попробовать поцарапать металл надфилем (не алмазным), который обычно имеет твердость 55÷60 HRC.

Если на поверхности остаются бороздки, то это значит, что закалить сталь до нужного значения не получилось и ее твердость ниже этой величины. Если же надфиль скользит по поверхности закаленного металла, то его твердость в норме.

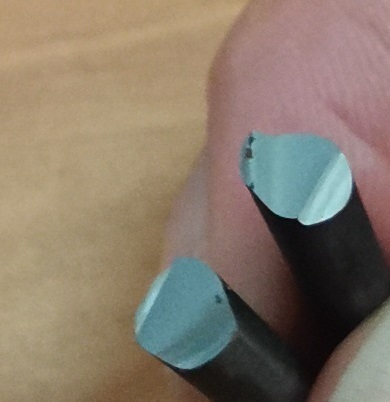

Еще один способ проверки качества домашней закалки — это царапание закаленной сталью поверхности бутылочного стекла (см. фото ниже). Кроме твердости, в домашних условиях при наличии определенных навыков можно проверить и структуру металла. Для этого необходимо закалить несколько образцов одинаковой стали в разных режимах, а затем на глаз сравнить структуру и размер зерна.

Особенности закалки алюминия

Необходимость закалить какое-либо изделие из алюминия в домашних условиях возникает достаточно редко, т. к. вся готовая продукция из литейных и деформируемых сплавов обычно проходят требуемую термообработку и в процессе эксплуатации практически не теряет своей твердости и жесткости.

Такая потребность у домашнего мастера может возникнуть после сварки между собой деталей из алюминиевых сплавов, т. к. в этом случае они очень часто теряют жесткость в области, прилегающей к сварному шву. Но в домашних условиях закалить алюминий очень сложно, т. к. для этого нужно точно знать тип сплава и выдерживать термические параметры с точностью как минимум ±5 °C.

Охлаждение тоже требует определенных навыков, т. к. при неточном соблюдении технологии изделие может повести. Если же все-таки хочется освоить этот вид термообработки для использования в домашних условиях, то в первую очередь необходимо обзавестись печью с точным терморегулятором, а также быть готовым к тому, что каждый раз придется закаливать поочередно несколько образцов для подбора нужных параметров термического процесса.

Особенности закалки меди

Технологии термообработки стали и меди имеют принципиальные отличия. Нагрев меди до красного каления (свыше 600 °C) и быстрое охлаждение в воде приводит к ее отпусканию (т. е. она становится мягкой).

Закалить медь в домашних условиях сложнее, чем отпустить, т. к. для этого ее нужно нагреть всего до 400 °C, при которых она не имеет свечения. После нагрева до указанной температуры медное изделие медленно остужается на воздухе, после чего оно приобретает твердость, как после нагартовки.

Если все-таки есть насущная потребность закалить какое-то количество медных деталей в условиях домашней мастерской, придется обзавестись пирометром для контроля температуры нагрева.

Мы описали два способа проверки качества закалки в домашних условиях. А какие знаете вы? Поделитесь, пожалуйста, информацией в комментариях к этой статье.

Основные нюансы при закалке нержавейки

Основы закалки нержавеющей стали: выбор температурных режимов, основные этапы и важные особенности. Необходимое оборудование, материалы и инструмент. Как закалить нержавейку в домашних условиях.

Закалка нержавеющей стали отличается от закалки нелегированных сталей более высокой температурой, временем выдержки, а также скоростью разогрева и охлаждения. Это вызвано тем, что легирующие компоненты изменяют критическую (аустенитную) точку нагрева и снижают теплопроводность металла.

Для того чтобы закалить коррозионностойкую сталь (нержавейку), ее необходимо нагреть до температуры не менее тысячи градусов, а затем охладить в масляной среде. Известно, что для успешной закалки обычной стали нужно, чтобы содержание в ней углерода было не менее 0.4 %.

Это не относится к нержавейке, т. к. легирующие добавки дают возможность закалить ее при более низком содержании углерода. У народных умельцев, изготавливающих ножи и режущий инструмент, самой популярной является отечественная нержавейка марки 40X13 (и ее аналоги), которая содержит 0.35÷0.45 % углерода и около 12÷14 % хрома.

Она доступна, хорошо обрабатывается, и ее можно закалять практически в любых условиях. Для того чтобы закалить свои изделия из нержавейки, домашние мастера, как правило, используют самодельное оборудование, подручные средства и недорогие материалы, а температурные режимы подбирают «на глазок».

Основные этапы процессы каления

Для закалки нержавейки желательно знать ее точную марку, или, по крайней мере, к какому из типов по углероду она относится (больше или меньше 0.4 %). Это очень важно, поскольку для того, чтобы правильно закалить изделие, после самой закалки его необходимо еще и отпустить.

Марку фабричной нержавейки можно узнать у продавца заготовки, который также может посоветовать, как лучше ее закалить. Если же в качестве исходного материала используется какая-нибудь старая вещь, то на помощь придет интернет с таблицами изделий и марками сталей, из которых они изготовлены.

В общем случае полный цикл термообработки детали из нержавейки включает в себя следующие этапы:

- Подготовка оборудования, инструмента и материалов. Сюда входит проверка топлива (уголь или газ), которого должно хватить на весь цикл разогрева. Ведь для того чтобы качественно закалить нержавейку, ее следует нагревать плавно и без перерывов.

- Разогрев горна или печки. Если для того, чтобы закалить деталь, используется газопламенный нагрев, выполняется установка заготовки из нержавейки и включение газовой горелки.

- Размещение заготовки. Нередко требуется закалить только какую-то часть будущего изделия, поэтому его следует разместить так, чтобы эта часть находилась в зоне максимальной температуры.

- Нагревание до требуемой температуры. Изделие удерживают в высокотемпературной зоне, контролируя его нагрев по цвету. Для того чтобы закалить хромистую нержавейку, ее необходимо нагреть до 1050 ºC. Это соответствует цвету, который в таблицах определяют как оранжевый или темно-желтый.

- Охлаждение. После того как нагретый металл приобрел требуемый цвет, деталь охлаждают, опуская в емкость с минеральным маслом. Оно может воспламениться, поэтому рядом с емкостью следует держать кусок плотной ткани.

- Очистка. После охлаждения в масле нержавейку следует тщательно очистить. При сильном загрязнении можно использовать растворитель.

- Отпуск. Чтобы закалить свою деталь «по науке», после нагревания и охлаждения ее следует отпустить. Для сталей с содержанием углерода 0.4 % и более температура отпуска составляет 200÷250 ºC (см. табл. ниже), поэтому их достаточно на пару часов поместить в обычную кухонную духовку. При меньшем содержании углерода температура отпуска значительно выше, до 700÷750 ºC, и он выполняется с постепенным остужением на воздухе или в сухом песке.

Особое внимание следует обратить на спецодежду и все необходимое для соблюдения пожарной безопасности, особенно в процессе охлаждения детали в масле.

Что потребуется для работы

Для закалки нержавеющей стали в первую очередь нужно решить вопрос с источником нагрева. В бытовых условиях закалить нержавейку можно, нагревая ее с помощью горна, камерной печи или открытого пламени.

Если требуется качественно закалить длинномерное изделие, то лучше использовать первые два варианта, т. к. в этом случае прогревается одновременно весь объем нержавейки. При газопламенной закалке нагревание происходит путем перемещения узкой зоны нагрева вдоль изделия, поэтому качество может быть ниже.

Но этот способ хорошо подходит для разовых работ. Если же необходимо закалить большое количество изделий из нержавейки или такую работу предполагается выполнять постоянно, то лучше потратить некоторое время и усилия на изготовление небольшой камерной печи (см. фото ниже) или соорудить импровизированный кузнечный горн.

С помощью такой печки можно разогреть до нужной температуры и закалить изделия не только из нержавейки, но и из жаропрочных сталей. В качестве огнеупорного материала здесь использован шамотный кирпич типа ШБ, а нагрев выполняется пламенем газовой горелки, направленным во внутреннюю камеру.

Если же нет желания делать стационарное термическое оборудование, но при этом возникла потребность закалить деталь из нержавейки длиной до 30÷40 см, то вполне можно обойтись простейшим кузнечным горном, согнутым из листа стали (см. фото ниже).

В качестве топлива здесь используется обычный древесный уголь для шашлыков, а наддув осуществляется снизу с помощью строительного фена.

Для того чтобы качественно закалить заготовку из нержавейки с медленным остыванием, потребуется несколько литров минерального масла в жестяной емкости. Подойдет любое автомобильное или индустриальное масло, даже моторная отработка.

Главным инструментом при термообработке являются обычные или зажимные клещи. Кроме того, потребуются плотные негорючие перчатки или рукавицы и такая же спецодежда или кузнечный передник. Все работы следует выполнять либо на открытом воздухе, либо в хорошо проветриваемом помещении, вдали от горючих материалов.

Технология домашнего каления нержавейки

На самом деле закалить заготовку для будущего изделия из нержавейки (ножа или инструмента) не так уж и сложно. Для этого достаточно разобраться с температурными режимами и следовать всем рекомендациям. Однако термообработка относится к производству повышенной опасности.

Поэтому для закалки нержавеющей стали в домашних условиях прежде всего нужно определиться с организацией места проведения работ. Чтобы качественно закалить нержавейку и при этом не нанести ущерба помещению и собственному здоровью, необходимо соблюдать некоторые условия.

Во-первых, все источники нагрева должны быть безопасны, устойчивы и надежно защищены от случайного контакта с нагретыми элементами. Во-вторых, закалочные жидкости должны находиться в надежных емкостях и располагаться в стороне от нагревательного оборудования.

Если требуется закалить длинномерное изделие из нержавейки, следует использовать емкости, позволяющие полностью погрузить его в закалочную жидкость с одного раза. В-третьих, место работ должно быть достаточно просторным для перемещений и проветриваемым от дыма и газов.

Выбор температурного режима

Чтобы правильно закалить свою деталь из нержавейки, в первую очередь необходимо соблюдать требования температурных режимов для стали, из которой она изготовлена. Практически все хромистые коррозионностойкие стали при закалке разогреваются немногим выше тысячи градусов.

Для нержавейки это является точкой устойчивого формирования аустенита — твердого раствора углерода в железе. Закалить нержавеющую сталь — это значит быстро охладить такую структуру, не дав ее атомам вернуться в исходное (до нагрева) состояние.

Поэтому важны как температура разогрева и время выдержки в нагретом состоянии, так и скорость охлаждения, которая для нержавейки не должна быть слишком большой. Замедление процесса остывания достигается охлаждением изделия в масле, которое имеет низкую теплопроводность.

Если закалить деталь в воде, то она будет очень хрупкой и почти наверняка покроется микротрещинами. Продвинутые народные умельцы измеряют температуру нагрева с помощью термодатчиков, а в бытовых условиях ее определяют по цвету металла. Точные температурные режимы для каждой марки нержавейки можно найти в технологических справочниках.

Процесс каления пошагово

Чтобы закалить небольшое изделие из нержавейки в домашних условиях без использования печей или горнов, достаточно нагреть его горелкой или на газовой плите, определяя температуру по цвету металла. После этого оно остужается в масле, очищается и подвергается отпуску, для которого вполне подойдет духовка газовой плиты.

Если требуется закалить заготовку из нержавейки в изотермическом режиме (на производстве это делается поддержанием нагрева в соляном расплаве), то можно поместить ее после разогрева на газу в сухой песок. В этом случае температура остывания контролируется по цвету побежалости.

Чтобы правильно закалить нержавейку, нужно знать ее марку. Нередко встречается утверждение, что тип нержавейки достаточно точно определяется по цвету искр на точильном камне. А что вы думаете по этому поводу? Поделитесь, пожалуйста, своим мнением в комментариях.

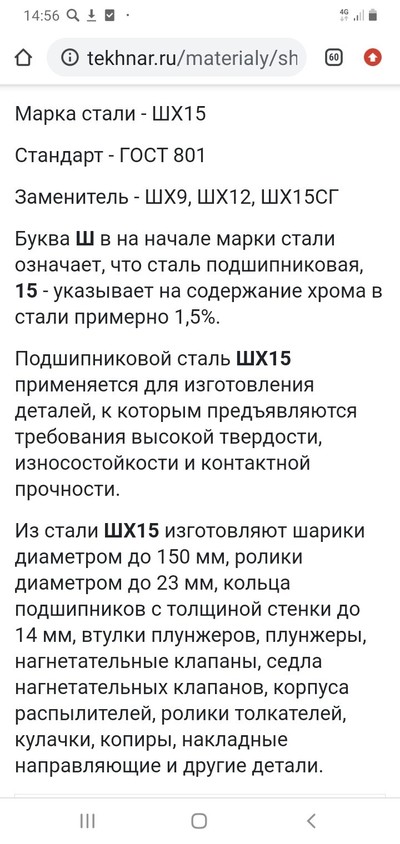

Опыты по закалке стали ШХ15

Добрались руки до опытов с термической обработкой инструментальной стали, выбор пал на ШХ15, так как она довольно сильно распространена и в её обработке нет особых сложностей. Попробую рассказать, что из этого вышло, возможно кому-то будет полезно.

И так первое - это печь, я использовал электрическую муфельную

Нагрев буду проводить без какой-либо защиты, температура окончательного нагрева по справочнику 830-860 град., причем нижний диапазон выбирается для изделий небольшого сечения и структуры мелкозернистого или пластинчатого перлита, а верхний диапазон для более массивных деталей и более грубой структуры.

Если нет возможности определить температуру по приборам, то можно попытаться сделать это на глаз, зная, как зависит цвет стали от температуры нагрева.

Так называемые цвета каления

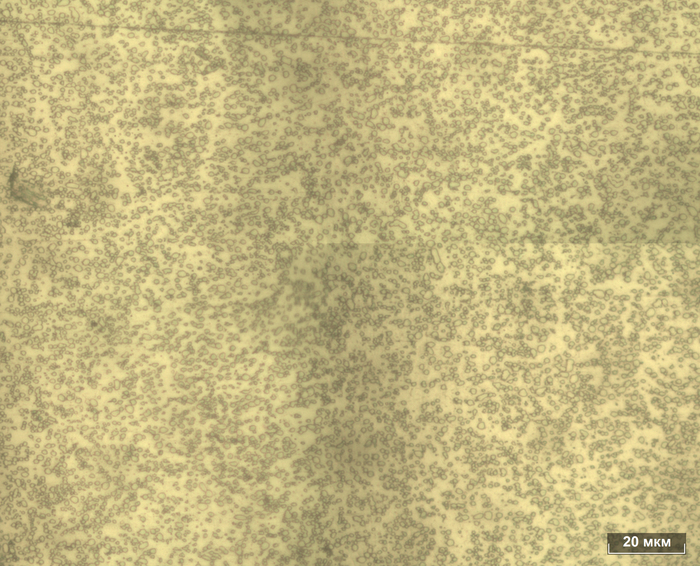

Вот он собственной персоной-зернистый перлит. Такое название ему дали из-за цвета, который принимает образец после травления на структуру - перламутровый, жемчужный. Эти маленькие шарики на фото представляют собой карбид железа, при нагреве под закалку их часть растворяется и тем самым обогащает основу, при резком охлаждении за счет того, что растворенный углерод не успевает выпасть и остается в мартенсите (новая структура, получаемая при закалке) мы имеем высокую твердость.

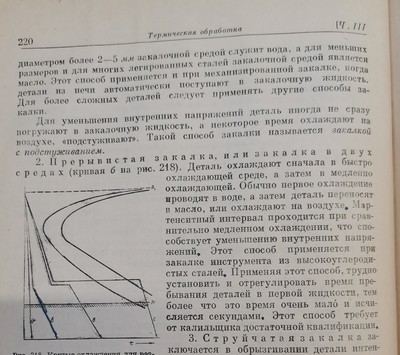

И так есть печь и температура, как выбрать время выдержки? Оно зависит от объема садки, от сечения детали. В подобных печах берется 1,5 минуты на 1 мм сечения, но не менее 5 минут для тонких деталей.

Чтобы снизить возможность образования трещин и уменьшить деформации, охлаждение производят в масло типа И12 с температурой 30-50 градусов. Были попытки закалки на воду, но из-за слишком быстрой скорости охлаждения пошли трещины от концентраторов напряжений.

Охлаждение вытянутых, длинных деталей нужно производить в вертикальном положении опять же, чтобы уменьшить коробление, перенос из печи в закалочную ёмкость осуществить быстро, чтобы изделие не успело подстыть, а то не получится должной закалки, успеет произойти промежуточное превращение.

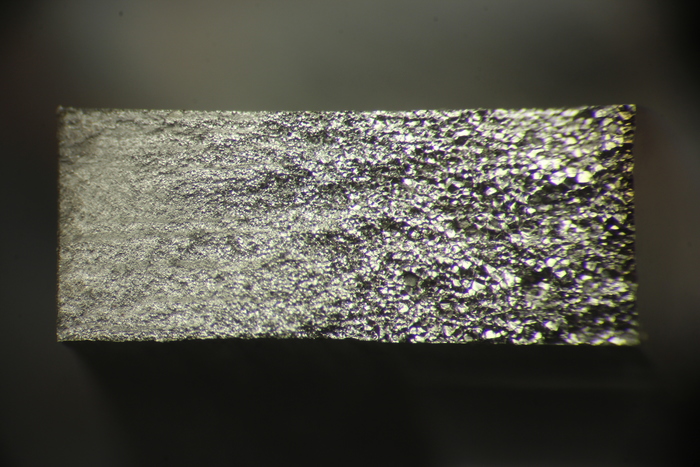

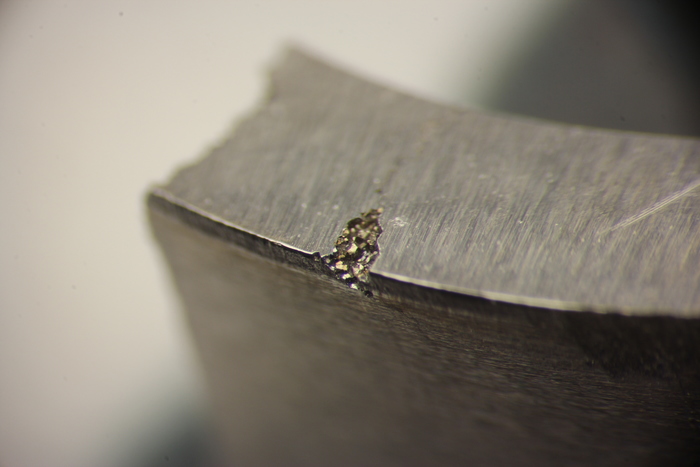

Чтобы оценить, получилась закалка или нет, не имея под рукой ни микроскопа ни твердомера, можно взять надфиль и попробовать, как он "берёт" нашу деталь. При должной закалке мы получим твердость около 65 HRC, примерно такую же имеет и надфиль, он не должен оставлять заметных следов на закаленной детали. Чтобы оценить структуру, можно выполнить излом и посмотреть на него, если все сделали правильно, то излом будет матово-серый, фарворовидный, как на фото ниже

В случае, если мы недогрели деталь и она не закалилась, то излом будет темно-серый, крупнозернистый, местами волокнистый, в случае с перегревом все тоже весьма понятно - зернистый или крупнозернистый излом с блестками, как ниже

Перегрев сообщает детали пониженные механическое свойства, оно становится хрупким, кромки легко скалываются

В заключении оставлю ролик, где показываю, как проводил закалку

Найдены возможные дубликаты

Отредактировал Bucherwrum 11 месяцев назад

Крафт

1.4K постов 12.1K подписчиков

Подписаться Добавить постПравила сообщества

Могли бы быть здесь, но пока не написаны (

11 месяцев назадУуууухххх спасибо! Давно такой годноты не читал :) подскажите пжалста а есть разница, какое масло? Ибо имеется в доступе масло И-20

раскрыть ветку 2 11 месяцев назадда И20 тоже подходит, используют или И12 или И20

раскрыть ветку 1 11 месяцев назад в общем-то для некрупных деталей (а ля ножевые бланки) можно использовать практически любое масло, просто с некоторыми придется искать оптимальный температурный режим. 11 месяцев назад В моё время она называлась шарикоподшипниковая )

она и сейчас остается одной из самых распространенных подшипниковых сталей, но её также классифицируют как инструментальную, та же сталь Х, много всего из нее делается, преимущество по сравнению с инструментальными углеродками в добавке небольшого количества хрома,лучше прокаливаются

раскрыть ветку 1 11 месяцев назад Я в курсе, "марочник сталей" до сих пор на полке стоит ). 11 месяцев назадхорошая тема. но как то не полно и академично. про "отпуск" бы написал. и как бороться с возможными "поводками" после закалки.

раскрыть ветку 2 11 месяцев назадспасибо, старался особо не перегружать тему, учту в следующий раз, сделать не академично сложно:)

раскрыть ветку 1 11 месяцев назадПосмотри на ютубе, как Леонид Борисыч Архангельский материал подаёт.

11 месяцев назад Это ж когда шарикоподшипниковая сталь с 1.5 хрома стала инструментальной раскрыть ветку 3 11 месяцев назадда она всегда ей была, та же сталь Х, только с повышенными требованиями к примесям, во многих справочниках она в разделе инструментальных

раскрыть ветку 2 11 месяцев назад Она шарикоподшипниковая. Инструментальная идёт с индексом и по моему раскрыть ветку 1 11 месяцев назаднемного не так,Вы наверно путаете с углеродистыми типа У8, У12

11 месяцев назадс надфелем (как показано на видео) так себе проверка.

раскрыть ветку 2 11 месяцев назадсамое простое,что можно было сделать, твердость надфиля примерно известна, по принципу "если не царапает, значит примерно такой же", как еще без твердомера оценить?бутылку царапать наверно тоже не особо вариант

раскрыть ветку 1 11 месяцев назад Было время и сам ковал ножи. Закалка была в горе с переменным освещением. Были сомнения по поводу температуры. Сделал пластинку "эталон" примерно 40х20х4. После закалки, без отпуска, царапала стекло. В общем убедился соответствию твердости 11 месяцев назадА такая байка ходит, мол в велико отечественную, т 34 в подсолнечном масле охлаждали, из за чего дюже крепче получалось. Брехня?

раскрыть ветку 12 11 месяцев назад Ещё байка про деда-термиста была, который в ёмкость с жидкостью для закалки ссал, потому что лень до сортира идти было, и, когда дед ушел на пенсию, и взамен него стала работать девушка-термист, закаливаемые детали внезапно перестали правильно закаливаться, пошёл брак. Попросили деда выйти на пару смен - опять норм. Стали спрашивать, выяснили секретик) раскрыть ветку 8 11 месяцев назадесли в масле будет сверху моча плавать (они же не смешиваются),, то будет риск, что детали полопаются, особенно если нагрев был высокий, так что скорее всего это не более чем байка

раскрыть ветку 7 11 месяцев назадмоча внизу скопится, плотность у масла ниже.

раскрыть ветку 2 11 месяцев назадверно,не подумал, но эффект-то будет похожий-ускоренное охлаждение, нормальный термист всегда следит,чтобы в масле воды не было, так что ссать в бак - это так себе идея

раскрыть ветку 1 11 месяцев назаднеа. вода в масле в малых количествах (при условии эксплуатации масла ниже 80 примерно градусов) никакого эффекта не даст вообще, просто будет слой внизу бака. если воды много или температура масла превышает 80-90 градусов (а при 100 и выше так вообще весело), то будет неравномерная закалка и повышенная вероятность вспышки.

вообще эта байка про нассать в бак - чушь полная

Ну вообще то закаливают в воду через масло. Вода снизу, а масло сверху. Есть такой способ. Мне так топор закаливали из пружинной стали (рессора камаза) . А брак вполне мог идти из за несоответствия технологии. У нас было предприятия выпускающее ножи. Раз на раз не приходилось :) Мне начальник участка рассказывал, что получалось от "пластилина" до классной стали. Однажды за брак премии лишили, термиста поднапиздили и качество сразу стало хорошим :)

Может дедок тот про режимы объяснил, а потом сам байку и придумал:)

Метчики закаливают допустим наливая 5 см масла и пять воды. Режущая часть твёрже, так как закалка в воде, а хвостовик мягче. По такому принципу мне топор и делали. Обух сверху в масле, режущая в воде. Потом достают и охлаждение на воздухе для самоотпуска . Картинку не найду, но смысл я думаю понятен. Две разных среды в одной ёмкости. Метод старый. Когда метчики делали кустарно токаря . Но он рабочий, хоть сейчас наверно им мало кто пользуется :)

Иногда ещё в литературе написано что нужно воду солёную 10% или около того.

в свежем подсолнечном можно калить, хотя для массивных деталей масла нужно будет очень много (минерального для аналогичной детали можно меньше брать). еще один минус подсолнечного в том, что оно биоразлагаемо и спустя некоторое время (несколько месяцев, точное время зависит от температуры) практически полностью теряет закалочную способность.

11 месяцев назадвот уж не знаю, вроде подсолнечное масло добавляется в каком-то количестве к минеральному, чтобы поверхность детали светлая была, в каком количестве не скажу, не знаю:) на счет брони. может и было дело, правда там сталь совсем другая используется

раскрыть ветку 1 7 месяцев назадЮтубера-кузнеца смотрел. Он закаливал в подсолнечном масле. Получалось хорошо. Кузница у него маленькая. А подсолнечное масло так не воняет и быстрее проветривается..

показать ещё 0 комментариев Похожие посты 2 месяца назад

Ответ на пост «Поговорим о "холодном"»

По поводу "криогенной закалки" ножей.

Первое, что должно смутить человека, немного разбирающегося в физике - это фазовый переход при сверхнизких температурах.

Как ты, @Babakin, возможно, помнишь, скорость движения атомов сильно снижается при понижении температуры. Собственно, именно поэтому ты греешь заготовку перед закалкой - при высокой температуре у тебя образуется фаза, которая не может существовать в равновесии при комнатной температуре, а затем ты её резко охлаждаешь, и она уже не может вернуться в равновесное состояние, так как диффузия углерода в железе при комнатной температуре очень невысокая.

Ну и еще один момент - на диаграмме нет горизонтальных линий ниже той, о которой мы говорили. Т.е. сколько не понижай температуру - новой фазы уже не будет.

Закалка напрямую жидким азотом может немного "поджать" аустенит. Если ты делаешь закалку сразу в жидком азоте, то чисто теоретически у тебя может образоваться чуть больше мартенсита, чем при охлаждении до комнатной температуры. Делать криозакалку после отпуска для увеличения количества мартенсита смысла нет.

Второй нюанс. Как ты знаешь, при охлаждении все тела уменьшаются в объёме. Так и тут, кристаллы мартенсита будут обжиматься аустенитом вокруг и немного повреждаться (и аустенит тоже), т.е. в них будут образовываться дефекты. А чем больше дефектов в кристалле - тем выше твердость. Т.е. после окунания в жидкий азот твердость немного вырастет. Но тут всё дело в том, что и аустенит и мартенсит имеют довольно близкие коэффициенты термического расширения, и делать такое "в сторону нуля температур" не очень эффективно. Но вполне можно добиться увеличения твердости на несколько процентов (но далеко не на 10%). Но это если сталь "правильная". Этот эффект теоретически можно получить и при криозакалке уже после отпуска, но тут сильно спорно, будет ли он вообще.

Ну а теперь еще такой момент - есть материалы, у которых действительно есть фазовые переходы при низких температурах. Например, в ниобии при комнатной температуре содержится водород (как и во многих других металлах) и при охлаждении ниже -100С в нем (в ниобии) обрауется фаза гидридов ниобия с другой кристаллической решеткой. В нем прямо вырастают "пирамидки", разрывая основной материал. И для сверхпроводящих элементов это просто головная боль. Поэтому мы долго и упорно изучали и изучаем все эти явления. Но тут нюанс - у водорода очень большой коэффициент диффузии в металлах даже при сверхнизких температурах - он легко и быстро перемещается между узлов кристаллической решетки, ведь ион волорода - это обычный протон. А вот в сталях перемещатся нужно атомам углерода, а они сильно больше водорода.

Вот так вот. Жаль тебя расстраивать, но это всё байка для далёких от науки.

@Babakin, если тебе интересно, я могу промерять микротвердость на кусках стали, закаленной обычным способом и с криозакалкой.

Читайте также: