Автоматическое регулирование давления в печи

Обновлено: 15.05.2024

Большая Энциклопедия Нефти и Газа

Автоматическое регулирование - тепловой режим - печь

Автоматическое регулирование тепловых режимов печей способствует получению высоких технико-экономических показателей лишь в том случае, когда выбор системы произведен с учетом теплотехнических и технологических особенностей работы печей. [1]

Автоматическое регулирование теплового режима печей позволяет улучшить качество нагрева металла, повысить производительность работы печей, снизить расход топлива на 10 - 20 %, сократить количество обслуживающего печь персонала и улучшить условия его труда. Главным в автоматическом регулировании является поддержание температуры и состава газовой атмосферы печи в заданных пределах. [2]

Применение автоматического регулирования тепловых режимов печей по сравнению с ручным дает значительные преимущества: увеличивает производительность печи, улучшает качество нагрева в печах, снижает удельный расход топлива, увеличивает кампанию печи за счет большей стойкости огнеупорной кладки, облегчает труд обслуживающего персонала, а в некоторых случаях и сокращает его численность. [3]

Схема автоматического регулирования теплового режима печи , работающей на газе, представлена на фиг. [4]

Схема автоматического регулирования теплового режима печи , действующей на мазуте: / - термопара; 2 - потенциометр; 3 - изодромныв регулятор; 4 - дроссельная заслонка; 5 - исполнительный механизм; в-импульсная трубка; 7-регулятор соотношения; S - манометр; 9 -мембрана; 10-золотник; / / - регулятор давления; 12-фильтр. [5]

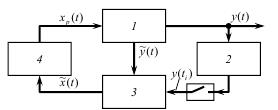

Устройство для автоматического регулирования теплового режима печей должно состоять из трех основных узлов ( фиг. У больших печей устройство для автоматического регулирования целесообразно дополнять узлом IV регулирования давления в рабочем пространстве печи. [6]

Ниже приведены схемы автоматического регулирования тепловых режимов печей , оборудованных форсунками низкого давления. [7]

Несмотря на значительные преимущества автоматического регулирования тепловых режимов печей перед ручным, вопрос о широком внедрении автоматического регулирования на печах, оборудованных мазутными форсунками низкого давления, до настоящего времени окончательно еще не решен. [8]

На схеме показаны основные узлы взаимосвязанного автоматического регулирования теплового режима печи , которые должны обеспечивать наибольшую тепловую нагрузку, а следовательно, и производительность печи. [9]

Для перемещения регулирующих органов в системах автоматического регулирования тепловых режимов печей обычно применяют электрические исполнительные механизмы. [10]

По данным завода, такая схема автоматического регулирования тепловых режимов печей позволила значительно сократить расход топлива и улучшить качество нагрева. [11]

Пропорционирование подачи мазута и воздуха в форсунках со сблокированным регулированием осуществляется внутри форсунки, поэтому схемы автоматического регулирования тепловых режимов печей , оборудованных этими форсунками, не требуют установки специальных пропорционирующих приспособлений - регуляторов соотношения или регулировочных устройств на воздухопроводе и мазутопроводе со связями, соединяющими их. [12]

До тех пор, пока подготовка мазута не будет налажена, не может быть решен вопрос и о внедрении автоматического регулирования тепловых режимов печей . [13]

Начальная стадия нагрева такой загрузки проходит при постоянном тепловом потоке до достижения поверхностью загрузки заданной температуры нагрева, а выравнивание температуры в сечении загрузки может производиться с постоянной температурой поверхности, - Практическое осуществление такого режима выравнивания температуры с постоянным снижением подводимого к поверхности загрузки теплового потока предполагает следующую систему автоматического регулирования теплового режима печи . [14]

Нагрев металла на этой установке осуществляется в кольцевой печи с автоматическим регулированием теплового режима. Система автоматического регулирования теплового режима печи включает регулирование параметров: температура по зонам печи; соотношение мазут - воздух; давление в рабочем пространстве зоны выдержки; давление сжатого воздуха для распылиза-ния мазута; температура, вязкость и давление мазута; давление охлаждающей воды, подаваемой в перегородки печи, и автоматическая сигнализация при перегреве рекуператора. Загрузка заготовок в печь осуществляется автоматизированной загрузочной машиной. [15]

Автоматическое регулирование давления в печи

Пирометры данного типа измеряют цветовую температуру объекта по отношению интенсивностей излучения в двух определенных участках спектра, каждая из которых характеризуется эффективной длиной волны , .

На (рис. 13) приведена схема двухканального пирометра спектрального отношения (ПСО), в котором преобразование энергии получения в электрические сигналы производится с помощью двух кремниевых фотодиодов. Поток излучения от объекта измерения 1 с помощью оптической системы, состоящей из линз 2, апертурной и полевой диафрагмы 3, передается на интерференционный светофильтр 4. Последний обеспечивает выделение двух потоков, каждый из которых характеризуется собственным спектром. Данные потоки попадают на кремниевые фотодиоды 7, которые преобразуют излучение в фототок, протекающий через сопротивление R1 и R2, включенные в измерительную схему вторичного регистрирующего прибора – логометра. Разность падений напряжений на сопротивлениях подается на вход усилителя 5, выходной сигнал которого поступает на реверсивный двигатель 6, перемещающий движок реохорда R2 и стрелку относительно шкалы наступления баланса, соответствующего измеряемой температуре.

Интерференционный фильтр 4 является полупрозрачным зеркалом, имеющем высокий коэффициент пропускания в одной и высокий коэффициент отражения в другой области спектра. Зеркало 8 и окуляр 9 обеспечивают визуальную наводку объектива пирометра на объект измерения. Для уменьшения погрешности от влияния окружающей температуры фильтр 4 и приемники излучения 7 помещены в термостат.

ПСО используются для измерения температур твердого и расплавленного металла в широком интервале температур от 300 до 2200 0С и имеют класс точности 1 и 1.5 (в зависимости от предела измерения). Данные пирометры имеют в 3-5 раз меньшую методическую погрешность, связанную с изменением степени черноты излучателя. На их показания значительно меньше влияют поглощения промежуточной среды. Однако в тех случаях, когда объект характеризуется селективным излучением (степень черноты при одной и той же температуре резко изменяется с длиной волны), погрешность ПСО может быть выше погрешности пирометров излучения других типов. ПСО более сложны и менее надежны, чем другие приборы.

Автоматический контроль и регулирование давления

защитного и смешанного газа.

Стабилизация давлений смешанного газа, защитной атмосферы и воздуха обеспечивает номинальную работу горелочных устройств; без поддержания заданного давления газообразной среды невозможно точное измерение ее расхода, так как автоматические расходомеры рассчитаны на работу с определенным давлением измеряемого газа. Для наиболее оптимального выполнения этого условия необходимо регулировать давление в газопроводе непосредственно после целевого коллектора.

Контроль давления осуществляется с помощью первичного измерительного элемента – датчика избыточного давления «Сапфир 22ДИ», и вторичного индикационного прибора «ОВЕН 2ТРМ0».

Регулирование давления газа и защитной атмосферы осуществляется с помощью двух аналогичных типовых комплектов приборов, включающих дифманометр—датчик давления, вторичный регистрирующий прибор, регулятор и электрический исполнительный механизм с регулирующим органом, установленным на газопроводе.

Типовые схемы автоматического регулирования технологических переменных (расхода, давления, температуры, уровня, концентрации и т.п.)

Несмотря не огромное разнообразие технологических процессов химической промышленности, все они состоят из отдельных технологических операций , каждую из которых можно, как сказано выше, отнести к одной из следующих групп типовых процессов: механические, гидродинамические, тепловые, массообменные, химические (реакторные), термодинамические. В основе процессов каждой группы лежат общие физико-химические закономерности , что предопределяет значительное сходство их свойств как объектов автоматизаци.

Благодаря этому оказывается возможной разработка типовых схем автоматизации для объектов каждой группы. Однако, одного технологического признака недостаточно для типизации объектов автоматизации, т.к. процессы одной группы могут иметь различное аппаратурное оформление (например, сушка в барабанной сушилке или в сушилке с кипящим слоем) и, как объекты автоматизации, существенно различаться по своим свойствам. Следовательно, только сочетание двух признаков - типа технологического процесса и типа аппарата, в котором этот процесс осуществляется, полностью определяет типовой объект автоматического регулирования в химическом производстве.

Для каждого типового объекта можно разработать один или несколько вариантов систем автоматизации.

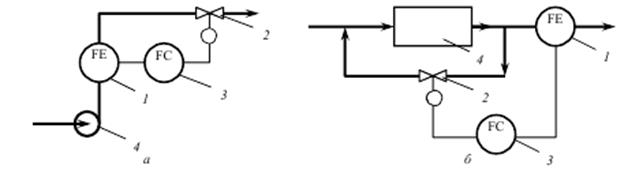

АСР расхода. Чаще всего возникает задача регулирования расхода газа, жидкости или пара, транспортируемого по трубопроводу. Регулирование расхода в такой системе производится путем дросселирования потока, которое зависит от степени открытия регулирующего клапана (см. рисунок 7.2):

Рисунок 7.2 – Простейшая АСР расхода

Объектом регулирования фактически является участок трубопровода между датчиком расхода и регулирующим клапаном, который можно считать безынерционным усилительным звеном. Следовательно, динамическая характеристика заданной части АСР определяется только динамическими свойствами датчика расхода и регулирующего органа. Для поддержания заданной величины расхода без остаточного отклонения в АСР расхода обычно применяются ПИ-регуляторы.

В системах регулирования расхода применяют один из трех способов изменения расхода:

- дросселирование потока вещества через регулирующий орган, устанавливаемый на трубопроводе (клапан, шибер, заслонка);

- изменение напора в трубопроводе с помощью регулируемого источника энергии (например, изменением числа оборотов двигателя насоса или угла поворота лопастей вентилятора);

- байпасирование, т е. перерос избытка вещества из основного трубопровода в обводную линию.

Регулирование расхода после центробежного насоса осуществляется регулирующим клапаном, устанавливаемым на нагнетательном трубопроводе (рисунок 7.3, а). При использовании поршневого насоса, применение подобной АСР недопустимо, так как при работе регулятора клапан может закрыться полностью, что приведет к разрыву трубопровода (или к помпажу, если клапан установлен на всасе насоса). В этом случае для регулирования расхода используют байпасирование потока (Рисунок 7.3, б).

1 – измеритель расхода; 2 – регулирующий клапан; 3 – регулятор; 4 – насос.

Рисунок 7.3 - Схемы регулирования расхода после центробежного (а) и поршневого (б) насосов.

Регулирование расхода методом дросселирования потока в байпасном трубопроводе. При использовании поршневых насосов регулирующие органы нельзя устанавливать на напорном трубопроводе, т.к. изменение степени открытия такого органа приводит лишь к изменению давления в нагнетательной линии, расход же остается постоянным. Полное закрытие регулирующего органа может привести к поломке насоса. В таком случае регулирующий орган устанавливается на байпасной линии, соединяющей всасывающий и нагнетательный трубопроводы (рисунок 7.3, 6).

Недостатком данного способа регулирования является низкая экономичность. Более экономичным является метод регулирования изменением показателей работы насоса: числа оборотов вала, хода поршня, угла наклона лопастей.

Число оборотов вала можно изменить:

1. Переключением обмотки статора на различное число пар полюсов,

2. Введением реостата в цепь ротора двигателя,

3. Изменением частоты питающего тока,

4. Применяя регулируемые муфты скольжения между насосом и асинхронным двигателем.

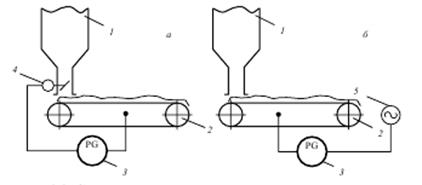

Регулирование расхода сыпучих веществ осуществляется изменением степени открытия регулирующей заслонки на выходе из бункера (рис 7.4, а), либо изменением скорости движения ленты транспортера. Измерителем расхода при таком варианте служит взвешивающее устройство, которое определяет массу материала на ленте транспортера (рис 7.4, б).

1 – бункер. 2 – транспортер; 3 – регулятор; 4 – регулирующая заслонка; 5 – электродвигатель

Рисунок 7.4. Схемы регулирования расходов сыпучих веществ:

Регулирование соотношения расходов двух веществ можно осуществлять тремя способами:

- При незаданной общей производительности расход одного вещества (рисунок 7.5, а) G1, называемый «ведущим», может меняться произвольно; второе вещество подается при постоянном соотношении γ с первым, так что «ведомый» расход равен JG1. Иногда вместо регулятора соотношения используют реле соотношения и обычный регулятор для одной переменной (рисунок 7.5, б). Выходной сигнал реле 6, устанавливающего заданный коэффициент соотношения γ, подается в виде задания регулятору 5, обеспечивающему поддержание «ведомого» расхода.

- При заданном «ведущем» расходе кроме АСР соотношения применяют и АСР «ведущего» расхода (рисунок 7.5, в). При такой схеме в случае изменения задания по расходу G1 автоматически изменится и расход G2 (в заданном соотношении с G1).

- При заданной общей нагрузке и коррекции коэффициента по третьему параметру. АСР соотношения расходов является внутренним контуром в каскадной системе регулирования третьего технологического параметра (например, температуры в аппарате). При этом заданный коэффициент соотношения устанавливается внешним регулятором в зависимости от этого параметра, так что G2 = JfyJG1 (рисунок 7.5, г). Особенность настройки каскадных АСР состоит в том, что на задание внутреннему регулятору устанавливают ограничение хрн < хр < хрв. Для АСР соотношения расходов это соответствует ограничению ун < γ < ув. Если выходной сигнал внешнего регулятора выходит за пределы [хрн,хрв], то задание регулятору соотношения остается на предельно допустимом значении γ (т. е. Ji1 или J6).

1, 2 - измерители расхода, 3 - регулятор соотношения, 4, 7 - регулирующие клапаны; 5 - регулятор расхода, 6 - реле соотношения, 8 - регулятор температуры, 9 - устройство ограничения.

Рисунок 7.5. Схемы регулирования соотношения расходов.

Смешение жидкостей. При разработке типового решения под объектом управления будем понимать емкость с механической мешалкой, в которой смешиваются две жидкости. Цель управления - получение жидкости (смеси) с определенной концентрацией какого-либо компонента. Расходы жидкостей А и Б и их концентрации могут изменяться при нарушении технологического режима предыдущих процессов. Расход смеси определяется последующим технологическим процессом.

Требуется при проведении процесса смешения:

1. Поддерживать материальный баланс смесителя ,т.е. FА + FБ = Fсмеси.

2. Поддерживать постоянной концентрацию смеси , т.е Qсмеси = const.

Для поддержания материального баланса следует в качестве регулируемой величины выбрать уровень смеси в баке. Постоянство уровня достигается изменением расхода FБ. Постоянство концентрации Qсмеси может быть при этом обеспечено изменением расхода FА (рисунок 7.6)

Рисунок 7.6 – Пример АСР уровня

Если расход жидкости Б сильно изменяется при регулировании уровня , для улучшения качества регулирования концентрации следует использовать регулятор соотношения расходов жидкостей с коррекцией по концентрации. Этот регулятор способствует уменьшению возмущений по концентрации, поступающих при первоначальном изменении расхода жидкости. При поступлении других возмущающих воздействий, например, с изменением концентрации компонентов в жидкостях, изменится задание соотношения расходов (рисунок 7.7).

Рисунок 7.7 – Пример АСР соотношения уровней

Регулирование процесса перемешивания в трубопроводе. Если процесс перемешивания производится непосредственно в трубопроводе, то отпадает необходимость в узле стабилизации уровня, достаточно установить регулятор концентрации компонента в смеси или регулятор соотношения расходов (с коррекцией или без коррекции, рисунок 7.8).

Рисунок 7.8 - Регулирование процесса перемешивания в трубопроводе

АСР уровня. Уровень является косвенным показателем гидродинамического равновесия в аппарате. Постоянство уровня свидетельствует о соблюдении материального баланса, когда приток жидкости равен стоку, и скорость изменения уровня равна нулю.

В общем случае изменение уровня описывается уравнением вида:

где S - площадь горизонтального (свободного) сечения аппарата; Gex, Geыx - расходы жидкости на входе в аппарат и выходе из него; Go6 - количество жидкости, образующейся (или расходуемой) в аппарате в единицу времени. В зависимости от требуемой точности поддержания уровня применяют один из следующих двух способов регулирования:

В зависимости от требуемой точности поддержания уровня применяют один из следующих двух способов регулирования:

- позиционное регулирование, при котором уровень в аппарате поддерживается в заданных, достаточно широких пределах: Lfs < L < L^ Такие системы регулирования устанавливают на сборниках жидкости или промежуточных емкостях (рисунок 7.9). При достижении предельного значения уровня происходит автоматическое переключение потока на запасную емкость;

- непрерывное регулирование, при котором обеспечивается стабилизация уровня на заданном значении, т. е. L = L .

1 - насос; 2 - аппарат; 3 - сигнализатор уровня; 4 – регулятор уровня; 5,6 - регулирующие клапаны.

Рисунок 7.9 - Схема позиционного регулирования уровня

Особенно высокие требования предъявляются к точности регулирования уровня в теплообменных аппаратах, в которых уровень жидкости существенно влияет на тепловые процессы. Например, в паровых теплообменниках уровень конденсата определяет фактическую поверхность теплообмена. В таких АСР для регулирования уровня без статической погрешности применяют ПИ-регуляторы. П-регуляторы используют лишь в тех случаях, когда не требуется высокое качество регулирования и возмущения в системе не имеют постоянной составляющей, которая может привести к накоплению статической погрешности.

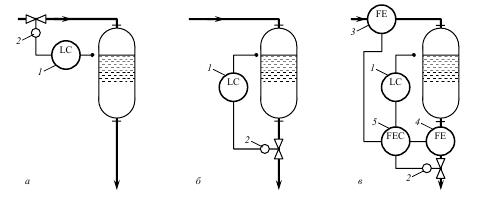

При отсутствии фазовых превращений в аппарате уровень в нем регулируют одним из трех способов:

- изменением расхода жидкости на входе в аппарат (регулирование «на притоке», рисунок 7.10, а);

- изменением расхода жидкости на выходе из аппарата (регулирование «на стоке», рисунок 7.10, б);

- регулированием соотношения расходов жидкости на входе в аппарат и выходе из него с коррекцией по уровню (каскадная АСР, Рисунок 7.10, в); отключение корректирующего контура может привести к накоплению ошибки при регулировании уровня, так как вследствие неизбежных погрешностей в настройке регулятора соотношения расходы жидкости на входе и выходе аппарата не будут точно равны друг другу, и вследствие интегрирующих свойств объекта, уровень в аппарате будет непрерывно нарастать (или убывать).

а - регулирование «на притоке»; б - регулирование «на стоке», в - каскадная АСР (1 - регулятор уровня, 2 - регулирующий клапан, 3, 4 - измерители расхода, 5 - регулятор соотношения).

Рисунок 7.10 - Схемы непрерывного регулирования уровня:

1 - испаритель; 2 - регулятор уровня, 3 - регулирующий клапан

Рисунок 7.11 - Схема регулирования уровня в испарителе

В случае, когда гидродинамические процессы в аппарате сопровождаются фазовыми превращениями, можно регулировать уровень изменением подачи теплоносителя (или хладагента). В таких аппаратах уровень взаимосвязан с другими параметрами (например, давлением), поэтому выбор способа регулирования уровня в каждом конкретном случае должен выполняться с учетом остальных контуров регулирования. Особое место в системах регулирования уровня занимают АСР уровня в аппаратах с кипящим (псевдосжиженным) слоем зернистого материала (рисунок 7.12).

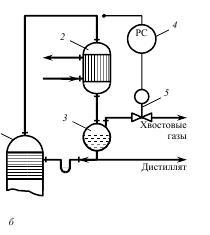

Устойчивое поддержание уровня кипящего слоя возможно в достаточно узких пределах соотношения расхода газа и массы слоя. При значительных колебаниях расхода газа (или расхода зернистого материала) наступает режим уноса слоя или его оседания. Поэтому к точности регулирования уровня кипящего слоя предъявляют особо высокие требования. В качестве регулирующих воздействий используют расход зернистого материала на входе или выходе аппарата (рисунок 7.12, а) или расход газа на ожижение слоя ( рисунок 7.12, б).

а - отводом зернистого материала, 6 - изменением расхода газа (1 - аппарат с кипящим слоем, 2 - регулятор уровня, 3 - регулирующий орган).

Рисунок 7.12 - Регулирование уровня кипящего слоя:

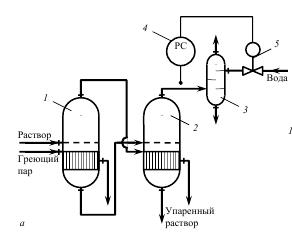

АСР давления. Давление является показателем соотношения расходов газовой фазы на входе в аппарат и выходе из него. Постоянство давления свидетельствует о соблюдении материального баланса по газовой фазе. Обычно давление (или разрежение) в технологической установке стабилизируют в каком-либо одном аппарате, а по всей системе оно устанавливается в соответствии с гидравлическим сопротивлением линии и аппаратов. Например, в многокорпусной выпарной установке (см. рисунок 7.13, а) стабилизируют разрежение в последнем выпарном аппарате. В остальных аппаратах при отсутствии возмущений устанавливается разрежение, которое определяется из условий материального и теплового балансов с учетом гидравлического сопротивления технологической линии.

В тех случаях, когда давление существенно влияет на кинетику процесса (например, в процессе ректификации), предусматривается система стабилизации давления в отдельных аппаратах (рисунок 7.13, б). Кроме того, при регулировании процесса бинарной ректификации часто в качестве косвенного показателя состава смеси используют ее температуру кипения, которая однозначно связана с составом лишь при постоянном давлении. Поэтому в продуктовых ректификационных колоннах обычно предусматривают специальные системы стабилизации давления.

1 ,2 - выпарные аппараты; 3 - барометрический конденсатор; 4 – регулятор разрежения;

5 – регулирующий клапан.

Рисунок 7.13а - Регулирование разряжения в многокорпусной выпарной установке

1 – колонна; 2 – дефлегматор; 3 – флегмовая ёмкость; 4 – регулятор давления;

5 – регулирующий клапан

Рисунок 7.13Б - АСР давления в ректификационной колонне

Регулирование разряжения в многокорпусной выпарной установке. В данной системе регулирующим воздействием является расход охлаждающей воды в барометрический конденсатор, который влияет на скорость конденсации вторичного пара.

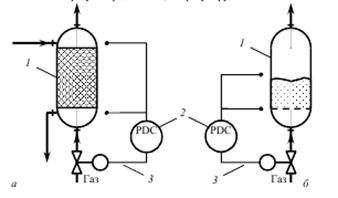

Регулирования перепада давления. В таких аппаратах регулируется перепад давления, характеризующий гидродинамический режим, который влияет на протекание процесса (рисунок 7.14).

а - в колонном аппарате с насадкой; б - в аппарате с кипящем слоем (1 - аппарат; 2 - регулятор перепада давления; 3 - регулирующий клапан).

Рисунок 7.14 - Схема регулирования перепада давления

В целом АСР давления жидкости, газа или пара, транспортируемого по трубопроводу имеет много общего с АСР расхода, т.к. объекты регулирования обладают одинаковыми свойствами. Иногда для регулирования давления в трубопроводах пара или сжатого воздуха применяют П-регуляторы прямого действия.

При отсутствии резких и значительных по амплитуде возмущений они обеспечивают хорошее качество регулирования благодаря минимальной инерционности контура регулирования.

АСР Регулирование температуры. Температура является показателем термодинамического состояния системы и используется как выходная координата при регулировании тепловых процессов. Динамические характеристики объектов в системах регулирования температуры зависят от физико-химических параметров процесса и конструкции аппарата. Поэтому общие рекомендации по выбору АСР температуры сформулировать невозможно, и требуется анализ каждого конкретного процесса.

К общим особенностям АСР температуры можно отнести значительную инерционность тепловых процессов и промышленных датчиков температуры. Поэтому одна из основных задач при проектировании АСР температуры - уменьшение инерционности датчиков.

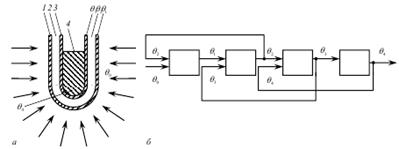

Рассмотрим, например, динамические характеристики термометра в защитном чехле (рисунок 7.15).

1 - защитный чехол; 2 - воздушная прослойка; 3 - стенка термометра; 4 - рабочая жидкость.

Рисунок 7.15. Принципиальная (а) и структурная (б) схемы термометра

Структурную схему термометра можно представить как последовательное соединение четырех тепловых емкостей (рисунок 7.15, б): защитного чехла 1, воздушной прослойки 2, стенки термометра 3 и собственно рабочей жидкости 4. Если пренебречь тепловым сопротивлением каждого слоя, то все элементы можно аппроксимировать апериодическими звеньями 1-го порядка, уравнения которых имеют вид:

Mj – масса соответственно чехла, воздушной прослойки, стенки и жидкости; cpj – удельные теплоемкости; αj1, αj2 – коэффициенты теплоотдачи; Fj1, Fj2 – поверхности теплоотдачи.

Как видно из последнего уравнений, основными направлениями уменьшения инерционности датчиков температуры являются:

- повышение коэффициентов теплоотдачи от среды к чехлу в результате правильного выбора места установки датчика; при этом скорость движения среды должна быть максимальной; при прочих равных условиях более предпочтительна установка термометров в жидкой фазе (по сравнению с газообразной), в конденсирующемся паре (по сравнению с конденсатом) и т. п.;

- уменьшение теплового сопротивления и тепловой емкости защитного чехла в результате выбора его материала и толщины;

- уменьшение постоянной времени воздушной прослойки за счет применения наполнителей (жидкость, металлическая стружка); у термоэлектрических преобразователей (термопар) рабочий спай припаивается к защитному чехлу;

- выбор типа первичного преобразователя; например, при выборе термометра сопротивления, термопары или манометрического термометра необходимо учитывать, что наименьшей инерционностью обладает термопара в малоинерционном исполнении, наибольшей – манометрический термометр.

АСР числа рН. Системы регулирования рН можно подразделить на два типа, в зависимости от требуемой точности регулирования. Если скорость изменения рН невелика, а допустимые пределы ее колебаний достаточно широки, применяют позиционные системы регулирования, поддерживающие рН в заданных пределах: рНн ≤ рН ≤ рНв. Ко второму типу относятся системы, обеспечивающие регулирование процессов, в которых требуется точное поддержание pH на заданном значении (например, в процессах нейтрализации). Для их регулирования используют непрерывные ПИ- или ПИД-регуляторы.

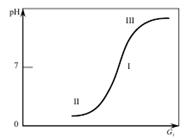

Общей особенностью объектов при регулировании рН является нелинейность их статических характеристик, связанная с нелинейной зависимостью рН от расходов реагентов. на рисунке 7.16 показана кривая титрования, характеризующая зависимость рН от расхода кислоты G1. Для различных заданных значений рН на этой кривой можно выделить три характерных участка: первый (средний), относящийся к почти нейтральным средам, близок к линейному и характеризуется очень большим коэффициентом усиления; второй и третий участки, относящиеся к сильно щелочным или кислым средам, обладают наибольшей кривизной.

На первом участке объект по своей статической характеристике приближается к релейному элементу. Практически это означает, что при расчете линейной АСР коэффициент усиления регулятора настолько мал, что выходит за пределы рабочих настроек промышленных регуляторов. Так как собственно реакция нейтрализации проходит практически мгновенно, динамические характеристики аппаратов определяются процессом смешения и в аппаратах с перемешивающими устройствами достаточно точно описываются дифференциальными уравнениями 1-го порядка с запаздыванием. При этом, чем меньше постоянная времени аппарата, тем сложнее обеспечить устойчивое регулирование процесса, так как начинают сказываться инерционность приборов и регулятора и запаздывание в импульсных линиях.

Рисунок 7.16 - Зависимость величины рН от расхода реагента

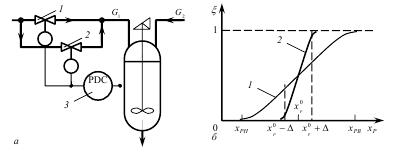

Для обеспечения устойчивого регулирования рН применяют специальные системы. на рисунке 7.17, а показан пример системы регулирования рН с двумя регулирующими клапанами.

а – функциональная схема; б – статические характеристики клапанов (1, 2 – регулирующий клапан3 – регулятор рН).

Рисунок 7.17 - Пример системы регулирования рН

Клапан 1, обладающий большим условным диаметром, служит для грубого регулирования расхода и настроен на максимальный диапазон изменения выходного сигнала регулятора [хрн,хрв] ( Рисунок 7.17, б, кривая 1). Клапан 2, служащий для точного регулирования, рассчитан на меньшую пропускную способность и настроен таким образом, что при хр = х 0 р + Δ он полностью открыт, а при хр = х 0 р - Δ - полностью закрыт (кривая 2). Таким образом, при незначительном отклонении рН от рН 0 , когда х 0 р - Δ < хр < х 0 р + Δ, степень открытия клапана 1 практически не изменяется, и регулирование ведется клапаном 2. Если |хр - х 0 р|, клапан 2 остается в крайнем положении, и регулирование осуществляется клапаном 1.

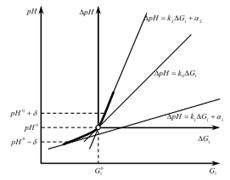

На втором и третьем участках статической характеристики ( Рисунок 3.12, б) ее линейная аппроксимация справедлива лишь в очень узком диапазоне изменения рН, и в реальных условиях ошибка регулирования за счет линеаризации может оказаться недопустимо большой. В этом случае более точные результаты дает кусочно-линейная аппроксимация (рисунок 7.18), при которой линеаризованный объект имеет переменный коэффициент усиления.

Рисунок 7.18 - Кусочно-линейная аппроксимация статической характеристики объекта при регулировании рН

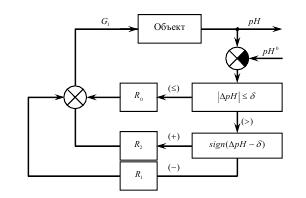

На рисунке 7.19 приведена структурная схема такой АСР. В зависимости от рассогласования рН, включается в работу один из регуляторов, настроенный на соответствующий коэффициент усиления объекта.

Рисунок 7.19 - Структурная схема системы регулирования рН с двумя регуляторами.

АСР параметров состава и качества. В процессах химической технологии большую роль играет точное поддержание качественных параметров продуктов (концентрация определенного вещества в потоке и т.п.). Эти параметры сложно измерить. В некоторых случаях для измерения состава используют хроматографы, которые выдают результаты измерения в дискретные моменты времени (по продолжительности цикла работы хроматографа).

Дискретность измерения может привести к значительным дополнительным запаздываниям и снижению динамической точности регулирования. Чтобы уменьшить нежелательное влияние задержки измерения, используют модель связи качества продукта с переменными, которые измеряют непрерывно. Эта модель может быть достаточно простой; коэффициенты модели уточняют, сравнивая рассчитанное по ней и найденное в результате очередного анализа значение качественного параметра.

Таким образом, одним из рациональных способов регулирования качества является регулирование по косвенному вычисляемому показателю с уточнением алгоритма его расчета поданным прямых анализов. В промежутках между измерениями показатель качества продукта может быть рассчитан экстраполяцией ранее измеренных значений. Блок-схема системы регулирования параметра качества продукта показана на рисунке 7.20. Вычислительное устройство в общем случае непрерывно рассчитывает оценку показателя качества

в которой первое слагаемое отражает зависимость от непрерывно измеряемых переменных процесса или величин, динамически с ними связанных, например производных, а второе - от выхода экстраполирующего фильтра.

Для повышения точности регулирования состава и качества применяют приборы с устройством автоматической калибровки. В этом случае система управления производит периодическую калибровку анализаторов состава, корректируя их характеристики.

1 – объект; 2 –анализатор качества; 3 – вычислительное устройство; 4 – регулятор

Рисунок 7.20 -. Блок-схема АСР параметра качества продукта:

В качестве примера рассмотрим процесс принятия решений при автоматизации одного из распространенных типовых процессов.

Автоматизация процесса перемешивания. Общая характеристика процессов перемешивания в жидких средах. Перемешивание - гидромеханический процесс взаимного перемещения частиц в жидкой среде с целью их равномерного распределения во всем объеме под действием импульса, передаваемого среде мешалкой, струей жидкости или газа.

Автоматическое регулирование давления в печи.

Стабилизация давлений смешанного газа, защитной атмосферы и воздуха обеспечивает номинальную работу горелочных устройств; без поддержания заданного давления газообразной среды невозможно точное измерение ее расхода, так как автоматические расходомеры рассчитаны на работу с определенным давлением измеряемого газа. Для наиболее оптимального выполнения этого условия необходимо регулировать давление в газопроводе непосредственно после целевого коллектора.

Контроль давления осуществляется с помощью первичного измерительного элемента – датчика избыточного давления «Сапфир 22ДИ», и вторичного индикационного прибора «ОВЕН 2ТРМ0».

Регулирование давления газа и защитной атмосферы осуществляется с помощью двух аналогичных типовых комплектов приборов, включающих дифманометр—датчик давления, вторичный регистрирующий прибор, регулятор и электрический исполнительный механизм с регулирующим органом, установленным на газопроводе.

Понятие о давлении, его виды, единицы измерения. Классификация способов измерения давления и разряжения.

Давление (P) — физическая величина, характеризующая состояние сплошной среды и численно равная силе , действующей на единицу площади поверхности перпендикулярно этой поверхности. В простейшем случае анизотропной равновесной неподвижной среды (гидростатическое давление) или идеальной (не имеющей внутреннего трения и анизотропной) движущейся среды давление не зависит от ориентации поверхности. В данной точке давление определяется как отношение нормальной составляющей силы Fn, действующей на малый элемент поверхности, к его площади.

Давление является интенсивной физической величиной. Давление в системе СИ измеряется в паскалях; применяются также следующие единицы:

Миллиметр ртутного столба

Миллиметр водяного столба

Дюйм ртутного столба

Фунт-сила на квадратный дюйм

В зависимости от назначения, приборы для измерения давления делятся на следующие основные группы:

— Манометры, для измерения избыточного давления.

— Вакуумметры, для измерения вакуумметрического давления (вакуума).

— Мановакуумметры, для измерения вакуумметрического и избыточного давлений.

— Барометры, для измерения атмосферного давления.

— Баровакуумметры, для измерения абсолютного давления.

— Дифференциальные манометры, для измерения разности давлений.

Конструкция и особенность работы жидкостных манометров.

Жидкостные — приборы, в которых измеряемое давление уравновешивается весом столба жидкости, а изменение уровня жидкости в сообщающихся сосудах служит мерой давления, называются жидкостными. К этой группе относятся чашечные и U-образные манометры, диффманометры и др.

Классификация деформационных манометров и их принцип работы.

С трубчатой пружиной предназначен для измерения давления газообразных и жидких, но не сильно вязких и не кристаллизующихся сред, не агрессивных к деталям из медных сплавов.

Пружинные — приборы, в которых измеряемое давление уравновешивается силами упругости пружины, деформация которой служит мерой давления. Благодаря простоте конструкции и удобству пользования пружинные приборы получили широкое применение в технике. К этой группе относятся разнообразные приборы, отличающиеся по виду пружин:

По метрологическому назначению измерительные приборы делятся на образцовые и рабочие.

Образцовыми измерительными приборами называются приборы, предназначенные для поверки других измерительных приборов. Образцовые манометры имеют следующие классы точности:

0,05; 0,2 — грузопоршневые манометры;

0,16; 0,25; 0,4 — пружинные манометры.

Рабочими измерительными приборами называются все измерительные приборы, служащие для непосредственных измерений. Рабочие манометры имеют классы точности 0,4; 06; 1; 1,5; 2,5; 4.

Манометры с трубчатой пружиной:

Трубчатые пружины представляют собой кругообразно согнутые трубки с овальным поперечным сечением. Давление измеряемой среды воздействует на внутреннюю сторону этой трубки, в результате чего овальное поперечное сечение принимает почти круглую форму. В результате искривления пружинной трубки возникают напряжения в кольцах трубки, которые разгибают пружину. Незажатый конец пружины выполняет движение, пропорциональное величине давления. Движение передается посредством стрелочного механизма на шкалу. Для измерений давления до 60 или 100 кгс/см2 применяются, как правило, согнутые с углом витка около 270°, кругообразные пружины. Для измерений давления с более высокими значениями используются пружины с несколькими лежащими друг над другом витками и одинаковым витковым диаметром (винтовая пружина) или со спиралеобразными витками, лежащими в одной плоскости (плоская спиральная пружина).

Манометры с пластинчатой пружиной:

Пластинчатые пружины представляют собой тонкие гофрированные мембраны кругообразной формы, которые зажимаются или привариваются по краю между двумя фланцами и вступают в соприкосновение с измеряемой средой только с одной стороны. Вызванный в результате такого соприкосновения прогиб пропорционален величине давления. Движение передается посредством стрелочного механизма на шкалу. Пластинчатые пружины обладают сравнительно высоким перестановочным усилием. В результате кольцеобразного крепления пластинчатые пружины менее восприимчивы к вибрациям по сравнению с трубчатыми пружинами, однако погрешность показаний при изменениях температуры у них больше. Благодаря опорам для мембран достигается повышенная стойкость к перегрузкам. Покрытия или фольга, наносимые на поверхность пластинчатых пружин обеспечивают защиту от коррозийных измеряемых сред. Широкие соединительные отверстия или открытые соединительные фланцы, а также возможности по промывке делают пластинчатые пружины, особенно пригодными при работе с высоковязкими, загрязненными или кристаллизующимися веществами.

Манометры с коробчатой пружиной:

Давление измеряемой среды воздействуют на внутреннюю сторону коробки, состоящей из двух кругообразных, гофрированных, герметично прилегающих друг к другу мембран. Возникающее под давлением поступательное движение пропорционально величине давления. Движение передается на шкалу с помощью стрелочного механизма. Манометры с коробчатой пружиной особенно пригодны для измерений давления газообразных сред. Защита от перегрузки возможна только в определенных границах. Для повышения чувствительности в манометре может устанавливаться ряд коробчатых пружин («пакет» коробчатых пружин).

12.7. Эксплуатация печи

Автоматическое и ручное управление теплового и гидравлического режима печи, а также измерение основных технологических параметров с пульта КИП и автоматики расположенного на рабочей площадке вдольпечи.

Ручное и автоматическое управление скоростями движения металла по отдельным секциям внутрипечного рольганга ведется операторами ПУ №7 и поста перед подогревательной печью.

12.8. Регулирование теплового режима печи

Тепловой режим должен быть выбран таким, чтобы при том или ином режиме прокатки (при определенных скоростях движения металла внутри печи) обеспечить подогрев металла до нормальной температуры прокатки – 1185±15 о С.

Температура металла до и после печи измеряется при помощи двух радиационных пирометров РАПИР.

Во избежание заростания стенок колодцев, для удаления окалины, а также потерь металла в виде шлака, нельзя допускать оплавления металла.

Все двенадцать зон печи представляют собой самостоятельно регулированные объекты. Регулирование температурного режима в зонах печи автоматически или вручную (дистанционно) производится при помощи управления двенадцатью дроссельными заслонками, расположенными на подводящем газопроводе к газовому коллектору каждой зоны. Исходным импульсом для системы служит отклонение температуры печи, измеряемой термопарами, которые вмонтированы в боковой стенке каждой зоны, от заданной.

Температура печи должна поддерживаться в пределах 1280±20 о С.

Воздух и газ подводятся к зональным коллекторам, а оттуда к горелкам левой и правой стороны печи.

Расход воздуха автоматически или вручную (дистанционно) регулируется по схеме соотношения «газ-воздух» с помощью бесконтактных исполнительных механизмов БИМ-25 и

дроссельных клапанов, расположенных на воздухопроводах перед воздушными коллекторами каждой зоны печи.

Открыванием и закрыванием заслонок соответственно расходу газа на каждую зону изменяется количество воздуха, необходимого для горения.

Кроме того, расход газа и воздуха на каждую зону печи можно изменять вручную (дистанционно) при помощи универсальных переключателей 3УП, 4УП, 5УП, 6УП, расположенных на общем щите КИП.

Ввиду того, что соотношение «газ-воздух» регулируется в общем на зону, для получения короткого жесткого факела в каждой горелке на воздухопроводах к ним установлены круглые клапана Ду-150 с местным рычажным приводом типа МВН.

Для отключения отдельных горелок перед каждой из них на газопроводе установлена задвижка параллельная Ду-80.

При нормальной работе должны быть включены все горелки печи. Выключение отдельных горелок производится в особых случаях и только с разрешения мастера участка печей и начальника смены.

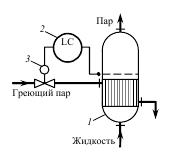

12.9. Регулирование давления в печи

Гидравлический режим в рабочем пространстве печи должен быть таким, чтобы величина присосов холодного воздуха в печь и выбивания продуктов горения из печи была минимальной.

Регулирование давления в рабочем пространстве печи автоматически осуществляется при помощи двух регуляторов и двух дымососов. Один регулятор предназначен для I-VIзоны, а другой дляIII-ХIIзон.

Автоматическое поддержание заданного давления в рабочем пространстве печи осуществляется путем изменения сопротивления движения дымовых газов с помощью направляющих аппаратов на дымососах.

Давление в рабочем пространстве печи должно поддерживаться не более 3 мм. вод. ст. под сводом.

Отбор давления для замера и регулирования производится на вертикальных стенках под сводом в IVиXзонах. Предусмотрено также дистанционное управление направляющими аппаратами с помощью универсальных переключателей 7УП, 9УП, 8УП, 10УП.

На время остановки одного из котлов на ремонт для изоляции печи от котлов-утилизаторов предусмотрена установка двух отсечных шиберов 1610х950, расположенных на дымопроводах к котлам-утилизаторам.

Подъем и опускание шиберов – вручную, при помощи червячной тали с кошкой, грузоподъемностью 6 т.

На время эксплуатации котла шибер снимается и переставляется в приямок у печи, а проход для шибера в каркасе накрывается чугунной футеровкой, шамотным кирпичом, крышкой.

Системой автоматики предусмотрено регулирование давления коксового газа в общем газопроводе автоматически и вручную (дистанционно) универсальными переключателями 1УП, 2УП.

Во избежание образования взрывоопасной смеси давление в общем газопроводе должно поддерживаться постоянным и не ниже 100 мм вод. ст.

Системой автоматики предусмотрена отсечка газа в общем газопроводе при помощи отсечного клапана в случае падения давления газа, воздуха, воды в водоводах №1 и №2 ниже допускаемых величин. Отсечка газа сопровождается звуковой и световой сигнализацией на общем щите КИП.

Ручным дистанционным управлением исполнительными механизмами можно пользоваться только в случае отказа в работе автоматических схем.

Читайте также: